需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

玻璃到金属密封结构的优化密封工艺和实时监控

摘要

详细介绍了优化密封工艺和实现金属-玻璃密封 (MTGS) 结构实时监控的关键程序。嵌入式光纤布拉格光栅 (FBG) 传感器旨在通过同时环境压力监测实现 MTGS 中温度和高电平残余应力的在线监控。

摘要

残余应力是保持玻璃-金属密封结构的密封性和坚固性的重要因素。本报告的目的是展示一种新颖的协议,在不破坏密封材料的绝缘性和密封性的情况下,对玻璃-金属密封结构中的残余应力进行表征和测量。在本研究中,使用了一种飞向激光刻板的光纤布拉格光栅传感器。测量的玻璃-金属密封结构由金属外壳、密封玻璃和科瓦尔导体组成。为了使测量物有所值,探索金属-玻璃密封(MTGS)结构的具体热处理,以获得最佳密封性模型。然后,FBG 传感器嵌入密封玻璃路径中,当温度冷却至 RT 时,与玻璃很好地融合。FBG 的布拉格波长随密封玻璃中产生的残余应力而移动。为了计算残余应力,应用了布拉格波长偏移与应变的关系,并采用有限元法使结果可靠。在高温高压等不同载荷下进行密封玻璃残余应力的在线监测实验,以扩大该协议在恶劣环境下的功能。

引言

金属到玻璃密封是一种复杂的技术,结合了跨学科的知识(即力学、材料和电气工程),并广泛应用于航空航天1、核能2和生物医学应用3.与有机材料密封结构相比,具有更高的温度和压力耐久性等独特优势。根据热膨胀系数(CTE)的差异,MTGS可分为两种类型:匹配密封和不匹配的密封4。至于匹配的密封,金属(α金属)和密封玻璃(*玻璃)的CTE几乎相同,以减少密封材料的热应力。但是,为了在恶劣环境(即高温高压)下保持密封结构的良好密封性和机械坚固性,不匹配的密封件比匹配的密封件表现出更好的性能。由于金属和α玻璃之间的差异,在MTGS结构退火过程后,密封玻璃会产生残余应力。如果残余应力过大(甚至超过阈值),密封玻璃会显示小缺陷,如裂纹。如果残余应力过小,密封玻璃就会失去密封性。因此,残余应力值是一个重要的测量指标。

对MTGS结构残余应力的分析引起了世界各地许多群体的研究兴趣。轴向应力和径向应力的数值模型是建立在薄壳理论5的基础上的。应用有限元法求在退火过程后MTGS结构的全局应力分布,与实验结果6、7一致。但是,由于涉及小尺寸和电磁干扰的限制,许多高级传感器不适合这些情况。报告了压痕裂纹长度法,以测量MTG密封材料中的残余应力;然而,这种方法具有破坏性,不能实现玻璃应力变化的实时在线监测。

光纤布拉格光栅(FBG)传感器体积小(±100 μm),耐电磁干扰和恶劣环境8。此外,纤维的成分与密封玻璃(SiO 2)的部件相似,因此FBG传感器对密封材料的密封性和绝缘性没有影响。FBG传感器已应用于复合结构9、10、11的残余应力测量,结果表明具有良好的测量精度和信号响应。同步的温度和应力测量可以通过光纤布拉格光栅阵列在一个光纤12,13。

本研究演示了一种基于FBG传感器的新型方案。通过调整最高热温,对特殊MTGS结构进行了适当的准备,以确保MTGS结构的良好密封性。FBG 传感器嵌入密封玻璃的制备路径中,在热处理后将 FBG 和玻璃熔合在一起。然后,通过FBG的布拉格波长偏移获得残余应力。带 FBG 传感器的 MTGS 结构置于高温和高压环境中,以实现在不断变化的负载下对残余应力进行在线监控。在本研究中,概述了使用 FBG 传感器生成 MTS 结构的详细步骤。结果表明了该新方案的可行性,为MTGS结构故障诊断奠定了基础。

研究方案

1. 生产具有良好密封性的MTGS结构

注:MTGS结构的程序包括组合结构部件的制剂、热处理过程以及MTGS样品性能检查。完整的 MTGS 结构由钢壳、科瓦尔导体和密封玻璃组成。分别参见图 1和表1所示的图表和维度。

- 将颗粒状玻璃粉末(±1.1 g)倒入模具中,然后将模具放入压榨机中,以加工颗粒玻璃,如图2a,b所示。

- 打开压力机(按下红色按钮),将颗粒玻璃压入玻璃缸中,如图2c,d所示。

注:玻璃缸的密度控制对MTGS结构的性能非常重要,因为玻璃缸中的孔隙过多会导致MTGS结构的密封性失效。 - 将玻璃缸放入加热炉中进行烧结(参见图 3)。

- 烧结玻璃缸、钢壳和科瓦尔导体用特殊的石墨垫片制造,如图4所示。使用爪将此模型放在加热炉中的石英隔膜上(参见图 4)。将冷却速率保持在 0.5 °C/min,以避免光纤断裂。

- 从加热炉中取回模型后,使用目视检查确定密封玻璃的表面地形。

- 使用高压管道检查 MTGS 模型的密封性。通过卡套类型接头将模型安装到管道上。缓慢地将压力从 1 MPa 更改为 8 MPa,使每个压力保持 24 小时。

- 使用扫描电子显微镜(SEM)识别密封玻璃和金属部件之间的微观界面,如图5所示。使用 15 kV 和 500 倍放大倍率可以清楚地观察接口。

注:从宏观检查和SEM结果,标准最高加热温度设置为450°C,以获得具有良好密封性性能的MTGS模型。标准加热处理定义如下:将温度从(室温)RT增加到 450°C,增量为 5 °C/min,然后将温度降至 0.5 °C/分钟。

2. 密封玻璃中的残余应力测量

注: FBG 传感器设计为测量 MTGS 中应力的适当方法。FBG 传感器的光栅长度为 5 mm,与玻璃(5 mm)的高度相匹配。

- 如步骤 1.1_1.2 所述,将颗粒玻璃粉末压缩到玻璃缸中。

注: 玻璃气缸的高度很重要,因为如果气缸过高(>6 mm),则很难在不破坏玻璃材料的情况下为 FBG 传感器制造通路。 - 使用 5,000 rpm 的钻速度钻取玻璃缸,以产生三个间距相等的通孔,为光纤传感器(直径 0.45 mm)准备路径。使用如图4所示的相同热处理的带孔的玻璃缸烧结。

- 如步骤 1.4 所述制造 MTGS 模型。然后,将纤维穿过密封玻璃的路径,并将 FBG 的光栅区域完全放置在玻璃中。

注:由于立炉中的流量会吹起光栅区域,导致FBG和玻璃不匹配,因此光纤尾部必须用小钉子悬挂以保持FBG位置的准确。 - 聚变器将光纤头与 FC 连接器熔合。然后,将 FC 连接器与 OPM-T400 匹配,OPM-T400 是解调 FBG 波长数据和频谱的询问器。OPM-T400 连接到计算机,计算机上的支持软件可以获取实验数据。

- 通过之前获得的标准热处理,在炉子中处理整个模型。将 RT 温度从 RT 升高到 450°C,达到 5°C/min,然后以 0.5 °C/min 的增量将温度降至 RT。光栅区域在加热熔化时会与密封玻璃熔化。当温度冷却到 RT 时,玻璃将凝固,FBG 传感器将与密封材料很好地融合。

- 使用该软件记录实时布拉格波长数据(如图6所示)。导致波长和光谱变化的唯一因素是密封玻璃产生的残余应力,因为这一步骤前后的温度均为RT。

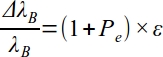

注:残余应力可通过FBG14和Hook定律的应变波长关系计算,如下所示。

其中:±B是由残余应力引起的布拉格波长偏移,α B是FBG的初始波长,P e是应变光系数,α是残余在玻璃中应变,E是杨的密封玻璃模量,和α是玻璃中的残余应力。

3. 防止MTGS结构在高温下失效

注:在高温下工作时,MTGS 结构的密封性会受到影响,因为钢壳的热膨胀会导致密封玻璃中残余应力的降低。因此,由于在线监测密封玻璃的残余应力变化,该协议可以防止密封性失效。

- 如步骤 1.4 中所做的那样制造 MTGS 模型。同时监控温度和应力的 FBG 类型是光纤布拉格光栅阵列传感器,包括一根光纤上的两个光栅区域,这两个传感器之间的距离为 10 mm。

注:这两个光栅被定义为FBG-1和FBG-2。FBG-1 和 FBG-2 的初始布拉格波长分别为 1545 nm 和 1550 nm。 - 将 FBG-1 放入烧结玻璃缸中,以监测应力和温度。将 FBG-2 放在玻璃外以仅监控温度,如图7a,b所示。因此,FBG-1 受温度和残余应力变化的影响,FBG-2 仅受密封玻璃温度的影响。

- 如步骤 2.2_2.3 所述,将带有光纤的 MTGS 型号放入熔炉中。使用标准热处理使用嵌入式 FBG 传感器处理 MTGS 型号。

- 将 100°C、200°C、300 °C 和 400°C 的温度施加到模型中,并将每个温度保持 100 分钟。

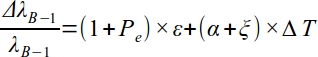

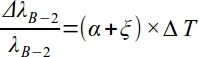

注:FBG-1监测应力和温度同时表示为布拉格波长偏移+B-1,FBG-2监测温度变化+B-2,如图8a,b所示。布拉格波长偏移和测量参数之间的关系如下所示:

其中:α为热光系数,α为光纤热膨胀系数,αT为实验前后温度变化。残余应力引起的βB-3可以通过从+B-2中减去+B-1来分离(见图8c)。这是在高温下同时测量密封玻璃温度和应力的解调方法。

4. 监测高压

注:MTGS结构上的压力负荷会影响密封玻璃的残余应力,因此采用嵌入式FBG传感器的MTGS模型是监测高压变化的潜在方法。

- 如步骤 2.2_2.3 所述,使用 FBG 传感器准备相同的 MTGS 型号。在 FBG 与 MTGS 模型充分融合后,使用爪子将模型带出熔炉。

- 使用FBG传感器在高压氦气管道上制造MTGS模型,通过咬式管接头,如图9所示。通过减压阀将压力从 1 MPa 调节到 7 MPa,从而对密封结构施加不断变化的压力负载。

- 布拉格波长偏移+B 如图所示。同时,可以使用方程1和方程2计算相关的残余应力变化。

5. MTGS结构的理论分析

- 使用建模软件为MTGS结构构建三维模型,从表1中获取尺寸,使实验模型与理论模型保持一致。

- 将 3D 模型导入有限元分析软件。将机械特性分配给钢壳、密封玻璃和科瓦尔导体,如表2所示。

- 整个模型的网格类型为十六进制形状(参见图 11)。扫描密封玻璃和钢壳的网格法,采用结构化方法对科瓦尔导体进行网格化。优化密封玻璃网格,保证理论结果的准确性。科瓦尔导体、密封玻璃和钢壳元件数量分别为143700、20350和13400。

- 将静态分析步骤的初始增量、最小增量和最大增量分别设置为 0.01、1.00 x 10-8和 1.00 x 10-2。

- 确保密封玻璃和金属部件之间的接口是有界的。首先,施加不断变化的温度负荷(从370°C到20°C),以模拟MTGS模型的凝固过程。此过程之后的应力分布如图12所示。

- 将不同的温度(从 100°C 到 400°C)施加到整个模型中,以模拟热负荷下的在线监测实验。在其他情况下,密封玻璃上施加不断变化的压力载荷(从 1 MPa 到 7 MPa),以模拟高压下的在线监控。边界条件如图13所示。

- 整个模型的应力和应变分布的数值结果从图14所示的目标文件中得到。提取图13所示密封玻璃的分析路径,其中位置为图6a中FBG传感器的监测路径,以与FBG的测量结果进行比较。

结果

从图5的结果中,探讨了生产具有高压耐久性MTGS模型的标准热处理,该模型可以满足检查要求(即透光、压力耐久性、SEM等)。因此,生产的MTGS结构可以应用于在恶劣的环境中保持密封性。

FBG可以很好地与MTGS结构融合,密封玻璃中的残余应变将在热处理后通过布拉格波长偏移来反射,如图6所示。使用方程1和方?...

讨论

在高温高压下MTGS结构密封材料应力测量的关键步骤包括:1)使用FBG传感器制造MTGS模型,其中光栅区域位于密封玻璃中间;2)采用标准热处理工艺加热整个模型,模型冷却至RT后,FBG传感器将与MTGS模型很好地融合,残余应力可以通过布拉格波长偏移进行测量;3) 将完整的模型放入熔炉中,体验不断变化的热负荷,然后通过一条光纤上的两个FBG阵列的波长偏移差实现在线同时温度和应力监测;4)将整?...

披露声明

作者没有什么可透露的。

致谢

这项工作得到了中国国家科技重大项目(ZX069)的支持。

材料

| Name | Company | Catalog Number | Comments |

| ABAQUS | Dassault SIMULA | ABAQUS6.14-5 | The software to carry out numerical simulation. |

| Fiber Bragg grating sensors | Femto Fiber Tec | FFT.FBG.S.00.02 Single | apodized FBG |

| Fusion splicer | Furukawa Information Technologies and Telecommunications | S123M12 | FITEL's line of fusion splicers provides an excellent solution for both field and factory splicing applications? |

| Glass powder | Shenzhen Sialom Advanced Materials Co.,Ltd | LC-1 | A kind of low melting-point glass powder (380?). |

| Graphite mold | Machining workshop of Tsinghua University | Graphite | The mold to locate each part of the metal-to-glass structure. |

| Heating furnace | Tianjin Zhonghuan Electric Furnace Technology Co., Ltd | SK-G08123-L | vertical tubular furnace |

| Kovar conductor | Shenzhen Thaistone Technology Co., Ltd | 4J29 | A common material used for the electrical penetration in the metal-to-glass seal structure |

| Optical interrogator | Wuhan Gaussian Optics CO.,LTD | OPM-T400 | FBG spectrum analysis modules |

| Pro/Engineer | Parametric Technology Corporation | PROE5.0 | The software to establish the 3D geometry. |

| Steel shell | Beijing Xiongchuan Technology Co., Ltd | 316 stainless steel | A kind of austenitic stainless steel |

参考文献

- Alves, F. J., Baptista, A. M., Marques, A. T. Metal and ceramic matrix composites in aerospace engineering. Advanced Composite Materials for Aerospace Engineering. , 59-99 (2016).

- Dai, S., et al. Sealing Glass-Ceramics with Near Linear Thermal Strain, Part I: Process Development and Phase Identification. Journal of the American Ceramic Society. 99 (11), 3719-3725 (2016).

- Karmakar, B. Glasses and glass-ceramics for biomedical applications. Functional Glasses and Glass-Ceramics. , 253-280 (2017).

- Shekoofa, O., et al. Analysis of residual stress for mismatch metal–glass seals in solar evacuated tubes. Solar Energy Materials and Solar Cells. 128, 421-426 (2014).

- Lei, D., Wang, Z., Li, J. The calculation and analysis of glass-to-metal sealing stress in solar absorber tube. Renewable Energy. 35 (2), 405-411 (2010).

- Lei, D., Wang, Z., Li, J. The analysis of residual stress in glass-to-metal seals for solar receiver tube. Materials & Design. 31, 1813-1820 (2010).

- Dai, S., et al. Sealing glass-ceramics with near-linear thermal strain, part III: Stress modeling of strain and strain rate matched glass-ceramic to metal seals. Journal of the American Ceramic Society. 100 (8), 3652-3661 (2017).

- Hill, K. O., Meltz, G. Fiber Bragg grating technology fundamentals and overview. Journal of Lightwave Technology. 15 (8), 1263-1276 (1997).

- Prussak, P., et al. Evaluation of residual stress development in FRP-metal hybrids using fiber Bragg grating sensors. Production Engineering - Research and Development. 12, 259-267 (2018).

- Hu, H., et al. Investigation of non-uniform gelation effects on residual stresses of thick laminates based on tailed FBG sensor. Composite Structures. 202, 1361-1372 (2018).

- Colpo, F., Humbert, L., Botsis, J. Characterisation of residual stresses in a single fibre composite with FBG sensor. Composites Science & Technology. 67 (9), 1830-1841 (2007).

- Jin, L., et al. An embedded FBG sensor for simultaneous measurement of stress and temperature. IEEE Photonics Technology Letters. 18 (1), 154-156 (2005).

- Sampath, U., et al. Polymer-coated FBG sensor for simultaneous temperature and strain monitoring in composite materials under cryogenic conditions. Applied Optics. 57 (3), 492-497 (2018).

- Kersey, A., et al. Fiber grating sensors. Journal of Lightwave Technology. 15 (8), 1442-1463 (1997).

- Mihailov, S. J. Fiber Bragg Grating Sensors for Harsh Environments. Sensors. 12 (12), 1898-1918 (2012).

- Morey, W. W., Meltz, G., Weiss, J. M. Recent advances in fiber-grating sensors for utility industry applications. Proceedings of SPIE - The International Society for Optical Engineering. , 90-98 (1996).

- Jin, X., Yuan, S., Chen, J. On crack propagation monitoring by using reflection spectra of AFBG and UFBG sensors. Sensors and Actuators A: Physical. 285, 491-500 (2019).

- Kakei, A., et al. Evaluation of delamination crack tip in woven fibre glass reinforced polymer composite using FBG sensor spectra and thermo-elastic response. Measurement. 122, 178-185 (2018).

- Zhang, W., et al. The Analysis of FBG Central Wavelength Variation with Crack Propagation Based on a Self-Adaptive Multi-Peak Detection Algorithm. Sensors. 19 (5), 1056 (2019).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。