Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

El diseño Modular y la producción de un Robot inteligente basado en una estrategia de Control de lazo cerrado

En este artículo

Resumen

Presentamos un protocolo de diseño modular y producción de robots inteligentes para ayudar a los trabajadores científicos y técnicos a diseñar robots inteligentes con tareas de producción especial había basado en las necesidades personales e individualizados de diseño.

Resumen

Robots inteligentes forman parte de una nueva generación de robots que son capaces de percibir el entorno, planificar sus propias acciones y finalmente llegar a sus objetivos. En los últimos años, ha aumentado la dependencia de robots en la vida cotidiana y la industria. El protocolo propuesto en este artículo describe el diseño y la producción de un robot manipulador con un algoritmo de búsqueda inteligente y una función de identificación autónoma.

En primer lugar, los distintos módulos de trabajo se ensamblan mecánicamente para completar la construcción de la plataforma de trabajo y la instalación de los roboticos. Luego, diseño un sistema de control de lazo cerrado y una estrategia de control de motor de cuatro cuadrantes, con la ayuda de depuración de software, así como establecer identidad (ID) de la dirección, velocidad y otros parámetros de trabajo para asegurar que el robot alcanza la dinámica deseada rendimiento y bajo consumo de energía. A continuación, nos depurar el detector para lograr la fusión para adquirir con precisión la información ambiental. Por último, aplicamos el algoritmo correspondiente, que puede reconocer el éxito de la función del robot para una aplicación determinada.

La ventaja de este enfoque es su confiabilidad y flexibilidad, como los usuarios pueden desarrollar una variedad de programas de construcción de hardware y utilizar el depurador integral para implementar una estrategia de control inteligente. Esto permite a los usuarios establecer requisitos personalizados basados en sus necesidades con robustez y alta eficiencia.

Introducción

Los robots son máquinas complejas, inteligentes que combinan conocimientos de varias disciplinas, incluyendo la mecánica, electrónica, control, computadoras, sensores e inteligencia artificial 1,2. Cada vez más robots ayudando a o incluso reemplazar a los seres humanos en el lugar de trabajo, especialmente en la producción industrial, debido a las ventajas de poseen robots en tareas repetitivas o peligrosas. El diseño del Protocolo de robot inteligente en el estudio actual se basa en una estrategia de control de lazo cerrado, específicamente ruta de planificación basado en un algoritmo genético. Además, los módulos funcionales han sido estrictamente dividido3,4, que puede proporcionar una base sólida para el trabajo de optimización futura, para que los robots tienen una fuerte capacidad para actualizaciones.

La aplicación modular de la plataforma robótica se basa principalmente en los siguientes métodos: estrategia de control multidimensional combinación de control de motor módulo5,6y la exploración inteligente basado en un algoritmo genético en el módulo del algoritmo de optimización.

Utilizamos doble control de lazo cerrado del motor de la C.C. y la operación del cuatro-cuadrante motor en el módulo de control del motor. Control de doble velocidad de lazo cerrado significa que la salida de un regulador de velocidad sirve como la entrada del regulador actual, lo que le permite controlar la corriente y el par del motor. La ventaja de este sistema es que el par del motor se puede controlar en tiempo real basado en la diferencia entre la velocidad dada y la velocidad real. Cuando la diferencia entre real y determinado velocidades es relativamente grande, el par motor aumenta y los cambios de velocidad más rápidos conducir tan rápido como sea posible, la velocidad del motor hacia el valor dado para rápido velocidad Reglamento7, 8 , 9. por el contrario, cuando la velocidad es relativamente cerca del valor dado, puede automáticamente reducir el par del motor para evitar el exceso de velocidad, permitiendo que la velocidad alcanzar el valor dado relativamente rápidamente con ningún error6, 10. desde el tiempo equivalente constante del lazo de corriente eléctrico es relativamente pequeño, el motor de cuatro cuadrantes11,12 puede responder más rápidamente para suprimir los efectos de interferencia cuando el sistema está sujeto a interferencia externa. Esto le permite mejorar la estabilidad y capacidad anti-jamming del sistema.

Elegimos un algoritmo de optimización genética inteligente con la más alta eficiencia basada en los resultados de una simulación en MATLAB. Un algoritmo genético es un algoritmo de búsqueda paralelo estocástico basado en la teoría de la selección natural en la genética. Constituye un método eficiente para encontrar la solución óptima global en ausencia de cualquier información inicial. Mira el conjunto de la solución del problema como una población, lo que aumenta la calidad de la solución mediante la continua selección, cruce, mutación y otras operaciones genéticas. Con respecto a la ruta de planificación por robots inteligentes, la dificultad se presenta como resultado de insuficiente información inicial, ambientes complicadas y no linealidad. Algoritmos genéticos son más capaces de resolver el problema de planificación de ruta porque poseen capacidad de Optimización global, fuerte adaptabilidad y robustez en la solución de problemas no lineales; no existen restricciones específicas sobre el problema; el proceso de cálculo es sencillo; y no hay requisitos especiales para la búsqueda espacio 13,14.

Protocolo

1. construcción de la máquina

- montar el chasis tal como se ilustra, fijación de componentes mecánicos con los sujetadores apropiados. ( figura 1)

Nota: El chasis, que incluye la placa base, motor, ruedas, etc., es el componente principal del robot responsable de su movimiento. Así, durante la Asamblea, mantener el soporte recto. - Estaño el alambre de plomo y los electrodos positivos y negativos. Soldadura lleva dos hilos en los dos extremos del motor, conectar el cable rojo en el electrodo positivo y el cable negro al electrodo negativo.

- Montar la camisa del eje, los motores y las ruedas.

- Conectar el motor a la camisa del eje y asegúrelo con un tornillo.

- Inserte la camisa del eje en el centro de la rueda del cubo de la.

- Instalar la estructura terminada sobre el chasis.

- Taladre dos orificios de 3 mm de diámetro, en el centro del chasis, para permitir la instalación del motor, módulo de conducción. Conecte el motor al módulo de conducción del motor.

- Perfore un orificio de 1 cm de ambos los bordes izquierdo y derecho del chasis para la instalación del soporte para los sensores infrarrojos en la parte inferior de.

- Instale dos tornillos en el centro de los dos lados del chasis.

Nota: Para garantizar el funcionamiento normal de los sensores infrarrojos, asegúrese de que la conexión quede perpendicular al chasis. - Un taladro, 18 mm de diámetro, a través de cada uno de los dos componentes estructurales para la instalación de sensores. ( figura 2A)

- Instale el motor en la parte inferior del chasis. ( figura 2B) Instalar un sensor infrarrojo, señalando en cada una de las cuatro direcciones, respectivamente, del chasis. ( figura 2)

- Instalar el timón en simetría. Debido al esfuerzo de torsión grande generado por la operación de los dispositivos de mando, asegúrese que los pernos se instalan de una manera que proporciona una Unión firme y resistente.

- Instalar cuatro sensores infrarrojos en el centro de la máquina.

- Lugar el 14,8 V de alimentación en el centro de la máquina y fijar la unidad de microcontrolador (MCU) a la batería.

- Afijo cuatro sensores de rango en la parte superior de la máquina. Ajustar el ángulo entre cada sensor y el suelo a 60°, para garantizar la precisión en la detección en relación con la mesa de trabajo.

- Instalar el sensor de inclinación de doble eje, que se utiliza para detectar los casos cuando la máquina es incapaz de alcanzar su objetivo en el área de trabajo.

- Utilice un destornillador para fijar el brazo del robot a la parte delantera de la máquina. ( figura 3)

2. Depurar el motor dirección y módulo del controlador

- haga doble clic para abrir el software de depuración (por ejemplo, Robot Servo Terminal2010). Conectar ordenador a la tarjeta de depuración con un Bus serie Universal (USB), cable de conversión. ( figura 4)

- El volante motor ' velocidad de s a 9600 bits/s, la limitación de velocidad a 521 rad/min, la limitación angular a 300° y tensión de limitación a 9.6 V en la interfaz de trabajo.

- Establece el modo de funcionamiento de los dispositivos de mando del robot para " modo de motor dirección. "

- Aplicar comunicación semidúplex asincrónica como la conexión entre el controlador y el manejo de motores. Esta manera, el regulador puede controlar más de 255 dirección motores desde una única interfaz de receptor/transmisor asincrónico Universal (UART). ( figura 5)

PRECAUCIÓN: Puede haber, como máximo, 6 manejo motores conectados a un solo cable. Muchos motores de dirección dará lugar a sobrecalentamiento y grandes caídas de tensión, resultando en un comportamiento inusual como reposición y anormales la comunicación de datos, etc. ( figura 6) - aplicar semidúplex asincrónica comunicación como la conexión entre el controlador y el motor de módulo. ( figura 7)

- Establece el número de identificación de los dos módulos de conducción y los cuatro motores de dirección. ID3 y ID4 se quedan en blanco para fines de actualización futura. ( figura 8)

Nota: ID1: conducir hacia la izquierda módulo; ID2: módulo de conducción hacia la derecha; ID5: delantera izquierda volante motor; ID6: delantero volante motor; ID7: trasera izquierda volante motor; ID8: trasero derecho motor dirección. - Cascada de los motores de dirección uno por uno y conectar la cascada al controlador de.

- Conectar los sensores a sus interfaces de control respectivos. Cabe señalar que el sensor que conector lleva una marca triangular es la tierra (GND).

Nota: AD1: sensor fotoeléctrico infrarrojo frontal en la parte inferior; AD2: derecha sensor fotoeléctrico infrarrojo en la parte inferior; AD3: sensor fotoeléctrico infrarrojo trasero en la parte inferior; AD4: sensor infrarrojo izquierdo en la parte inferior; Ad5: distancia infrarrojos delantero medición sensor; AD6: infrarrojo derecho distancia sensor de medición; AD7: infrarrojo posterior medición sensor; AD8: distancia infrarrojo izquierda medición sensor; AD9: delantera izquierda anticaído sensor fotoeléctrico infrarrojo; AD10: delantera derecha contra caído sensor fotoeléctrico infrarrojo; Ad11: trasero derecha anticaída sensor fotoeléctrico infrarrojo; AD12: sensor fotoeléctrico infrarrojo anti-caido de trasera izquierda.

3. Depuración de los sensores

mando- gire el regulador en la cola de los sensores infrarrojos para ajustar el rango de detección de los sensores. Cuando el robot se coloca en el centro de la mesa de trabajo, el nivel de lógica de los cuatro sensores infrarrojo superior es 1. Cuando la máquina se mueve al borde de la mesa de trabajo, el nivel de la lógica del sensor infrarrojo en el lado correspondiente será 0. ( Figura 9A)

Nota: El robot puede determinar su ubicación en la mesa de trabajo, analizando el nivel de lógica de los sensores infrarrojos. Por ejemplo, si los niveles de la lógica de los sensores frontales izquierdos y son 0, el robot debe estar en la región superior izquierda de la mesa de trabajo. - Comparar los valores medidos del sensor de distancia a sus valores de referencia para la calibración. ( figura 9B)

Nota: El sensor de distancia es un sensor analógico. Como varía la distancia, el sensor de ' retroalimentación de fuerza de señal de s y correspondiente medición valores también variará. Los valores de medición se transmiten a la máquina host a través de sensores digitales para que el robot puede identificar cambios en su entorno. - Depurar el sensor de ángulo de inclinación.

- Coloque el sensor de ángulo de inclinación horizontal y registrar sus valores medidos.

- El sensor hacia dos direcciones diferentes de inclinación y registrar sus valores medidos. Si los valores medidos están dentro del rango de error, el sensor puede considerarse estar en funcionamiento normal.

4. Esquema de control

- construir el modelo de simulación del motor DC, basado en la ecuación de balance de voltaje del motor DC, ecuación de enlace de flujo y ecuación de equilibrio del esfuerzo de torsión.

La ecuación

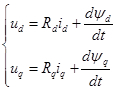

- establecer balance de voltaje dadas por

donde u d voltaje de eje directo, u q es tensión de eje cuadratura. R d y R q denotan resistencia de eje directo y cuadratura eje resistencia respectivamente. ,

,  ,

,  ,

,  , representa la corriente de eje directo, directo eje corriente, flujo de eje y de flujo de eje cuadratura.

, representa la corriente de eje directo, directo eje corriente, flujo de eje y de flujo de eje cuadratura. - Establecer flujo ecuación de acoplamiento de

< img unlt = "Ecuación 6" src="/files/ftp_upload/56422/56422eq6.jpg" / >

donde y

y  indican el coeficiente de de dirigir autoinductancia de eje y autoinductancia de eje cuadratura respectivamente.

indican el coeficiente de de dirigir autoinductancia de eje y autoinductancia de eje cuadratura respectivamente.  y

y  son el coeficiente de inductancia mutua.

son el coeficiente de inductancia mutua.  ,

,  representan par motor par motor y la carga electromagnética.

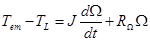

representan par motor par motor y la carga electromagnética. - Establecer ecuación de equilibrio de torsión calculado por

.

. - Simulación de construcción modelo del motor DC. ( figura 10)

- establecer balance de voltaje dadas por

- Aplique doble control de lazo cerrado del motor DC. Utilizar la salida de un regulador de velocidad como la entrada para el regulador de corriente para regular el motor ' s par y corriente.

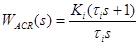

Nota: Diagrama de la estructura del actual sistema de regulación. ( figura 11)

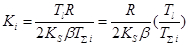

La función de transferencia del regulador PI actual se muestra como , donde

, donde  es el coeficiente proporcional de el regulador de corriente y

es el coeficiente proporcional de el regulador de corriente y  es la constante de tiempo de plomo del regulador de corriente. Puede obtenerse el coeficiente de escala

es la constante de tiempo de plomo del regulador de corriente. Puede obtenerse el coeficiente de escala  y el coeficiente integral

y el coeficiente integral  .

.

- Aplique doble lazo cerrado de control del motor DC. ( figura 12)

- Aplicar control de movimiento de cuatro cuadrantes del motor DC. ( figura 13)

Circuito de

- utilice un puente H de conducción para lograr movimiento de cuatro cuadrantes del motor DC modulando el encendido y apagado del Transistor de efecto de campo Metal-óxido-Semiconductor (MOSFET). ( figura 14)

Nota: Cuando Q1 y Q4 se encienden y el motor está en el estado eléctrico delantero y el primer cuadrante estado corriente. Cuando Q3 y Q4 se encienden, el motor está en la energía del estado y el segundo cuadrante estado corriente de frenado. Cuando Q2 y Q3 se encienden, el motor es en el estado eléctrico inverso y el tercer Estado de movimiento de cuadrante. Cuando Q1 y Q2 se encienden, el motor está en la energía reversa de frenado y el cuarto cuadrante movimiento estado.

- utilice un puente H de conducción para lograr movimiento de cuatro cuadrantes del motor DC modulando el encendido y apagado del Transistor de efecto de campo Metal-óxido-Semiconductor (MOSFET). ( figura 14)

- Aplicar modulación de anchura de pulso (PWM) para regular la velocidad del motor DC. Modulan el DC voltaje ancho de pulso (ciclo de servicio) aplicado a la armadura del motor controlando el encendido y apagado del interruptor eléctrico cuando la potencia del motor DC alimentación permanece esencialmente sin cambios, modulando así el valor medio y la entrada de la velocidad de rotación a tensión de armadura del motor.

5. Escribir el programa

- usar la línea de descarga USB para importar un archivo binario (BIN) generado por KEIL5 en el controlador de.

- Seleccione el programa a ejecutar.

6. Escenario de aplicación

- aplicar reconocimiento de color para clasificar las cargas en una fábrica. ( figura 15)

- Usar una cámara óptica para recoger imágenes y verificar el color digitalizado utilizando el número de la matriz bidimensional rebotado.

- Levantar el objeto con los brazos mecánicos.

- Un comando para el transporte del objeto en la ubicación designada mediante la cámara y motor del robot impulsor.

- Búsqueda rápidamente para limpiar las áreas designadas. ( figura 16)

- Usar los cuatro sensores ópticos en el robot para detectar las localizaciones de rodear obstáculos.

- Mando el volante motor para levantar la pala mecánica y despejar obstáculos en las zonas designadas.

- Uso del algoritmo genético para determinar el reinado de búsqueda más eficaz

- Utilizar el reconocimiento de uno mismo para evitar la caída de la mesa de trabajo para separar a los trabajadores de la zona de trabajo de la máquina y garantizar la seguridad de los trabajadores.

- Modificar las señales basadas en la diferencia de altitud entre los cuatro sensores ópticos superiores, que reconoce el Banco de trabajo y la tierra.

- Analizar las señales mutables para determinar la ubicación de los bordes de la mesa de trabajo.

- Mando de la máquina para evitar que los bordes de la mesa de trabajo.

Resultados

En el diagrama del programa de control de doble movimiento de lazo cerrado, púrpura representa una señal de velocidad dada y amarillo representa el valor de la salida del sistema de control. La figura 17 muestra claramente que el sistema de doble control a circuito cerrado es significativamente más eficaz que un sistema de lazo abierto. La real llega más allá de la salida del sistema de circuito cerrado doble es relativamente pequeño y el funcionamiento...

Discusión

En este trabajo, hemos diseñado un tipo de robot inteligente que puede ser construido de manera autónoma. Hemos implementado el algoritmo de búsqueda inteligente propuesta y reconocimiento autónomo mediante la integración de varios programas de software con hardware. En el protocolo, hemos introducido enfoques básicos para configurar el hardware y depuración el robot inteligente, que puede ayudar a los usuarios diseñar una adecuada estructura mecánica de su propio robot. Sin embargo, durante la operación real, ...

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Los autores desean expresar su agradecimiento al Sr. Yaojie He por su ayuda en la realización de los experimentos reportados en este trabajo. Este trabajo fue apoyado en parte por la Fundación Nacional de Ciencias naturales de China (Nº 61673117).

Materiales

| Name | Company | Catalog Number | Comments |

| structural parts | UPTECMONYH HAR | L1-1 | |

| structural parts | UPTECMONYH HAR | L2-1 | |

| structural parts | UPTECMONYH HAR | L3-1 | |

| structural parts | UPTECMONYH HAR | L4-1 | |

| structural parts | UPTECMONYH HAR | L5-1 | |

| structural parts | UPTECMONYH HAR | L5-2 | |

| structural parts | UPTECMONYH HAR | U3A | |

| structural parts | UPTECMONYH HAR | U3B | |

| structural parts | UPTECMONYH HAR | U3C | |

| structural parts | UPTECMONYH HAR | U3F | |

| structural parts | UPTECMONYH HAR | U3G | |

| structural parts | UPTECMONYH HAR | U3H | |

| structural parts | UPTECMONYH HAR | U3J | |

| structural parts | UPTECMONYH HAR | I3 | |

| structural parts | UPTECMONYH HAR | I5 | |

| structural parts | UPTECMONYH HAR | I7 | |

| structural parts | UPTECMONYH HAR | CGJ | |

| link component | UPTECMONYH HAR | LM1 | |

| link component | UPTECMONYH HAR | LM2 | |

| link component | UPTECMONYH HAR | LM3 | |

| link component | UPTECMONYH HAR | LM4 | |

| link component | UPTECMONYH HAR | LX1 | |

| link component | UPTECMONYH HAR | LX2 | |

| link component | UPTECMONYH HAR | LX3 | |

| link component | UPTECMONYH HAR | LX4 | |

| Steering gear structure component | UPTECMONYH HAR | KD | |

| Steering gear structure component | UPTECMONYH HAR | DP | |

| Infrared sensor | UPTECMONYH HAR | E18-B0 | Digital sensor |

| Infrared Range Finder | SHARP | GP2D12 | |

| Gray level sensor | SHARP | GP2Y0A02YK0F | |

| proMOTION CDS | SHARP | CDS 5516 | The robot steering gear |

| motor drive module | Risym | HG7881 | |

| solder wire | ELECALL | 63A | |

| terminal | Bright wire | 5264 | |

| motor | BX motor | 60JX | |

| camera | Logitech | C270 | |

| Drilling machine | XIN XIANG | 16MM | Please be careful |

| Soldering station | YIHUA | 8786D | Be careful to be burn |

| screwdriver | EXPLOIT | 043003 | |

| Tweezers | R`DEER | RST-12 |

Referencias

- Charalampous, K., Kostavelis, I., Gasteratos, A. Robot navigation in large-scale social maps: An action recognition approach. Expert Syst Appl. 66 (1), 261-273 (2016).

- Huang, Y., &Wang, Q. N. Disturbance rejection of Central Pattern Generator based torque-stiffness-controlled dynamic walking. Neurocomputing. 170 (1), 141-151 (2015).

- Tepljakov, A., Petlenkov, E., Gonzalez, E., Belikov, J. Digital Realization of Retuning Fractional-Order Controllers for an Existing Closed-Loop Control System. J Circuit Syst Comp. 26 (10), 32-38 (2017).

- Siluvaimuthu, C., Chenniyappan, V. A Low-cost Reconfigurable Field-programmable Gate Array Based Three-phase Shunt Active Power Filter for Current Harmonic Elimination and Power Factor Constraints. Electr Pow Compo Sys. 42 (16), 1811-1825 (2014).

- Brogardh, T., et al. Present and future robot control development - An industrial perspective. Annu Rev Control. 31 (1), 69-79 (2007).

- Wang, E., Huang, S. A Novel DoubleClosed Loops Control of the Three-phase Voltage-sourced PWM Rectifier. Proceedings of the CSEE. 32 (15), 24-30 (2012).

- Li, D. H., Chen, Z. X., Zhai, S. Double Closed-Loop Controller Design of Brushless DC Torque Motor Based on RBF Neural Network. , 1351-1356 (2012).

- Tian, H. X., Jiang, P. L., Sun, M. S. Double-Loop DCSpeed Regulation System Design Basd On OCC). , 889-890 (2014).

- Xu, G. Y., Zhang, M. Double Closed-Loop Feedback Controller Design for Micro Indoor Smart Autonomous Robot). , 474-479 (2011).

- Chen, Y. N., Xie, B., Mao, E. R. Electric Tractor Motor Drive Control Based on FPGA. , 271-276 (2016).

- Zhang, J., Zhou, Y. J., Zhao, J. Study on Four-quadrant Operation of Brushless DC Motor Control Method. Proc. International Conference on Mechatronics, Robotics and Automation. (ICMRA 2013). , 1363-1368 (2013).

- Joice, C. S., Paranjothi, S. R., Kumar, V. J. S. Digital Control Strategy for Four Quadrant Operation of Three Phase BLDC Motor With Load Variations. Ieee T Ind Inform. 9 (2), 974-982 (2013).

- Drumheller, Z., et al. Optimal Decision Making Algorithm for Managed Aquifer Recharge and Recovery Operation Using Near Real-Time Data: Benchtop Scale Laboratory Demonstration. Ground Water Monit R. 37 (1), 27-41 (2017).

- Wang, X. S., GAO, Y., Cheng, Y. H., Ma, X. P. Knowledge-guided genetic algorithm for path planning of robot. Control Decis. 24 (7), 1043-1049 (2009).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados