Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Fatiga ultrasónica prueba en el modo de tensión-compresión

En este artículo

Resumen

Un protocolo para la fatiga ultrasónica en la región de altas y ultra altas del ciclo en el modo de carga de tensión-compresión axial.

Resumen

Pruebas de fatiga ultrasónica es uno de algunos métodos que permiten investigar propiedades de fatiga en la región de ultra alto ciclo. El método se basa en exponer a la muestra a las vibraciones longitudinales en su frecuencia de resonancia cerca de 20 kHz. Con el uso de este método, es posible reducir significativamente el tiempo requerido para la prueba, en comparación con dispositivos convencionales suelen trabajar a frecuencias menores de 200 Hz. También se utiliza para simular la carga del material durante la operación en condiciones de alta velocidad, tales como ésos experimentaron por componentes de los motores de jet o un coche turbo bombas. Es necesario operar sólo en la región de altas y ultra altas del ciclo, debido a la posibilidad de tasas de deformación muy alta, que puede tener una influencia significativa en los resultados de la prueba. Dimensiones y forma del espécimen deben ser cuidadosamente seleccionado y calculado para cumplir con la condición de resonancia del sistema ultrasónico; por lo tanto, no es posible probar los componentes completos o ejemplares de forma arbitraria. Antes de cada prueba, es necesario armonizar la muestra con la frecuencia del sistema ultrasónico para compensar las desviaciones de la forma real del ideal. No es posible ejecutar una prueba hasta una fractura total de la muestra, ya que la prueba se termina automáticamente después de la iniciación y propagación de la grieta a una cierta longitud, cuando la rigidez del sistema cambia lo suficiente como para cambiar el sistema de la resonancia frecuencia. Este manuscrito describe el proceso de evaluación de la fatiga de los materiales propiedades a fatiga ultrasónica de alta frecuencia carga con el uso de la resonancia mecánica a una frecuencia de cerca de 20 kHz. El protocolo incluye una descripción detallada de todos los pasos necesarios para una prueba correcta, incluyendo el diseño de la muestra, cálculo de tensión, armonizando con la frecuencia de resonancia, realizar la prueba y la fractura estática final.

Introducción

Daño de fatiga de materiales estructurales es fuertemente conectada con la industrialización y principalmente con el uso del motor de vapor y las locomotoras del vapor para el transporte ferroviario, donde se han utilizado muchos de los componentes metálicos, principalmente de hierro base y tuvo que soportar varios tipos de cargas cíclicas. Una de las primeras pruebas fue realizada por Albert (Alemania 1829)1 en cadenas soldadas con autógena para montacargas de la mina. La frecuencia de carga era 10 codos por minuto y el máximo de pruebas grabado alcanzó 100.000 carga ciclos1. Otro trabajo importante fue realizado por William Fairbairn en 1864. Se realizaron pruebas en vigas de hierro forjado con el uso de una carga estática, que fue levantada por una palanca y luego cayó provoca vibraciones. La viga cargada con aumentando poco a poco la tensión de carga de amplitud. Después de alcanzar varios 100 mil ciclos en diferentes amplitudes de la tensión, en el extremo de la viga de carga falló después de casi 5 mil ciclos de carga con una amplitud de carga de dos quintas partes de la última fuerza extensible. El primer estudio global y sistemático de la influencia de estrés repetido en los materiales estructurales se realizó de agosto Wöhler en 1860-18701. Para estas pruebas, él estaba usando modos de carga axial, flexión y torsión. Wöhler había diseñado fatiga único muchas máquinas, pero su desventaja era operación baja velocidad, por ejemplo la dobladora más rápido giratoria operada a 72 rpm (1,2 Hz), así la terminación del programa experimental tomó 12 años1. Después de realizar estas pruebas, se consideró que después de alcanzar una amplitud de carga en el que el material soporta 107 ciclos, la degradación de la fatiga es insignificante y el material puede soportar un número infinito de ciclos de carga. Esta amplitud de carga fue nombrado el "límite de fatiga" y se convirtió en el principal parámetro de diseño industrial de muchos años de2,3.

Desarrollo de nuevas máquinas industriales, que requieren una mayor eficiencia y ahorro de costos, que ofrecen la posibilidad de mayor carga, mayor velocidad de operación, mayor duración y alta fiabilidad con bajo mantenimiento. Por ejemplo, componentes de tren de alta velocidad Shinkanzen, después de 10 años de operación, tienen que soportar aproximadamente 10 ciclos de9 y la falta de un componente principal puede tener consecuencias fatales4. Además, componentes de motores de jet funcionan a menudo a 12.000 rpm, y componentes de turbo sopladores a menudo superan a 17.000 rpm. Ésos operación de alta velocidad de aumento de las necesidades para las pruebas de vida fatiga en la región llamada ciclo ultra alto y para evaluar si la resistencia a la fatiga de un material puede realmente considerarse constante durante más de 10 millones de ciclos. Después de las primeras pruebas realizadas por superar esta resistencia, era obvio que fallos de fatiga pueden ocurrir incluso en las amplitudes de la tensión aplicada menores que el límite de fatiga, después de un número de ciclos mucho más que 107y que el mecanismo de daño y falla podría ser diferente de la habitual unos5.

Creación de un programa de prueba de fatiga destinado a investigar la región ciclo ultra alto requiere el desarrollo de nuevos dispositivos para aumentar fuertemente la frecuencia de carga. Un Simposio centrado en este tema se celebró en París en junio de 1998, donde experimental se presentaron resultados que se obtuvieron por Stanzl-Tschegg6 y Bathias de7 a 20 kHz, carga de frecuencias, por Ritchie8 con el uso de 1 kHz cerrado loop servo-hidráulico de prueba y la máquina Davidson8 con una prueba de máquina 1,5 kHz magneto-strictive4. Desde ese momento, se propusieron muchas soluciones, pero todavía más comúnmente usadas para este tipo de prueba se basan en el concepto de Manson desde 1950 y utiliza frecuencias de cerca de 20 kHz9. Estas máquinas presentan un buen equilibrio entre grado de deformación, la exactitud de la determinación de la cantidad de ciclos y el tiempo de la prueba de fatiga (10 ciclos de10 se alcanzan en aproximadamente 6 días). Otros dispositivos fueron capaces de ofrecer más frecuencias de carga, como el utilizado por Girald en 1959-92 kHz y Kikukawa en 1965-199 kHz; sin embargo, éstos se utilizan raramente porque crean tasas de deformación muy alta y, puesto que el examen dura sólo unos minutos, se espera un notable error en el conteo de ciclo. Otro factor importante que limita la frecuencia de carga de los dispositivos de resonancia para las pruebas de fatiga es el tamaño de la muestra, que está en relación directa con la frecuencia de resonancia. Cuanto mayor sea la frecuencia de carga solicitado, cuanto menor sea la muestra. Esta es la razón por la cual raramente usado10frecuencias por encima de 40 kHz.

Puesto que la amplitud de desplazamiento es limitada generalmente dentro del intervalo de entre 3 y 80 μm, pruebas de fatiga ultrasónica pueden ser exitosamente aplicado en materiales metálicos más, aunque las técnicas para el análisis de materiales poliméricos como PMMA11 y también se desarrollaron compuestos12 . En general, pruebas de fatiga ultrasónica son posible realizar en los modos de carga axial: tracción - compresión simétrica ciclo13,14, tensión - tensión ciclo15,15, de flexión de tres puntos y también hay unas cuantas estudios con modificaciones especiales del sistema de torsión pruebas15,16 y biaxial flexión17. No es posible utilizar las muestras arbitrarias, porque para este método, la geometría está estrictamente relacionado con lograr la frecuencia de resonancia de 20 kHz. Para la carga axial, varios tipos de muestras se han comúnmente utilizados, generalmente con forma de reloj de arena con un calibre longitud diámetro de 3 a 5 mm. Para la flexión de tres puntos, se utilizan láminas delgadas, y para otros métodos de tipos especiales de especímenes están diseñados, según el tipo de método y condiciones de ensayo. El método fue diseñado para la evaluación de la vida de fatiga en la región de altas y ultra altas del ciclo, y esto significa que en el cargamento de 20 kHz, se obtiene 1 millón de ciclos en 50 s; por lo tanto, esto generalmente se considera el límite inferior de carga de ciclos que se pueden investigar con exactitud razonable, con respecto al número de ciclo de determinación. Cada muestra tiene que ser armonizado con el cuerno ultrasónico cambiando la masa de la muestra para proporcionar la frecuencia de resonancia correcta del sistema: cuerno ultrasónico con la muestra.

Protocolo

Nota: Geometría de cada ejemplar debe ser seleccionado y calculado según las propiedades mecánicas y físicas del material probado, para que tenga una frecuencia de resonancia idéntico como el sistema ultrasónico de la prueba.

1. determinación de las dimensiones de muestra de prueba de fatiga

Nota: La geometría de la muestra de tensión-compresión estándar de "reloj de arena", con dimensiones principales definidas, se muestra en la figura 1. Dimensiones d, D y r son definidos por el usuario (independiente), mientras que l y L dimensiones tienen que ser calculado, según las condiciones de la frecuencia de resonancia correcta (dependiente). El medidor de longitud l resulta solamente de la relación de la geometría entre d, r y D y puede calcular fácilmente u obtenidas de un modelo de componentes; por lo tanto, no será objeto de una discusión más detallada.

-

Determinación de dimensiones independientes

Nota: Las principales dimensiones de la probeta (d, D, r) se eligen según los parámetros de material y las condiciones de prueba.- Determinar el calibre diámetro d según el volumen requerido de material para la prueba. En el caso de una microestructura homogénea sin defectos internos, es preferible un diámetro de calibre más pequeño. En el caso de un material con importantes defectos internos (como huecos y mermas en los materiales de fundición), es necesario un mayor diámetro de calibre. El calibrador de diámetro d es generalmente de 3 mm a 5 mm.

- Determinar el diámetro de la cabeza D según tamaño material experimental disponible. El diámetro del cabezal usado D es generalmente de 10 mm a 15 mm.

Nota: La D es la más grande, menor será la longitud de la cabeza (L).

- Determinar el calibre Radio r según la distribución de la tensión mecánica necesaria en longitud de calibre de la muestra. Cuanto mayor sea el calibre de diámetro r es, el suavizador es la distribución de tensión mecánica. Un indicador comúnmente usado el radio es r = 20 mm o r = 32 mm.

Nota: Cuanto más grande es la r , más la muestra. -

Determinación de dimensiones dependientes

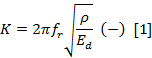

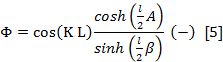

- Determinar el número de onda K según la siguiente fórmula9,18:

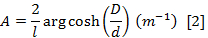

Nota: Aquí el fr es la frecuencia de resonancia del sistema ultrasónico (Hz), ρ es la densidad de volumen (kg m-3), y Ed es el módulo dinámico de elasticidad (kg m-3). - Determinar la aproximación hiperbólica del calibrador de radio, según la siguiente fórmula9,19:

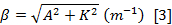

Nota: Aquí l es la longitud del calibre (m), D es el diámetro de la cabeza (m), y d es el diámetro del calibre (m) (figura 1). - Determinar la excentricidad efectiva según la siguiente fórmula9,18:

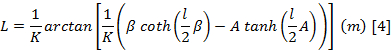

Nota: Aquí A es la aproximación hiperbólica (m-1) determinada por la ecuación (2), y K es el número de onda (-) determinado según la expresión (1). - Determinar la longitud de la cabeza (L) según la siguiente ecuación9,18:

Nota: Aquí K es el número de onda (-) determinado según la expresión (1) en el punto 1.2.1, β es la excentricidad efectiva (m-1) determinada por la ecuación (3) y l es la longitud del calibre (m) (figura 1).

- Determinar el número de onda K según la siguiente fórmula9,18:

2. cálculo de la tensión mecánica en la longitud de la calibre de la muestra

- Determinar el factor geométrico de aportación

según la siguiente ecuación9,18:

según la siguiente ecuación9,18:

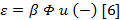

- Determinar el ɛ de amplitud de deformación según la siguiente ecuación9,18:

Nota: Aquí es el factor geométrico (-) y u es la amplitud de desplazamiento requiere el extremo libre de la muestra (m).

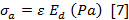

es el factor geométrico (-) y u es la amplitud de desplazamiento requiere el extremo libre de la muestra (m). - Determinar la tensión mecánica amplitud σun acuerdo con la siguiente ecuación9,18:

Nota: Aquí ɛ es la amplitud de la deformación (-) determinada según la expresión (5), y Ed es el módulo dinámico de elasticidad (kg m-3). Si la tensión mecánica calculada es demasiado baja, es necesario aumentar la amplitud de desplazamiento u (m) y viceversa.

3. fabricación de la muestra con las operaciones de mecanizado

- Debido a varias desviaciones pequeñas de las muestras trabajadas a máquina de una forma ideal, fabricación de muestras con más cabezas, generalmente L + 0.5 mm.

4. armonización de la frecuencia de resonancia de la muestra con el sistema ultrasónico

Nota: Armonizar es el proceso de compensar varias desviaciones pequeñas de la muestra real de la forma ideal, calculada para obtener la frecuencia de resonancia correcta, que está en armonía con la sonda acústica ultrasónica.

- Elegir el tipo adecuado de material acústico, según el rango de desplazamiento requerido, que es capaz de proporcionar la adecuada tensión mecánica en la muestra.

Nota: Cada tipo de material está diseñado y calibrado para una gama de diferentes desplazamientos, así el material apropiado se elige según la amplitud de desplazamiento requerido calculada según la sección 2. -

Montar la sonda en el convertidor piezoeléctrico.

- Atornille el tornillo de conexión dentro del agujero central de la sonda hasta que alcance la parte inferior.

- Esparcir el gel acústico en la cara el sonotrodo.

Nota: Se utiliza una pequeña cantidad de gel, lo suficiente como para llenar la irregularidad de las superficies, que mejora la transferencia de la onda mecánica entre el convertidor piezoeléctrico y el sonotrodo. - Atornille el sonotrodo el convertidor piezoeléctrico.

- Ejecutar el sistema de ultrasonidos con un conversor eléctrico piezoeléctrico montado sonda para medir la frecuencia de resonancia del sistema particular a la temperatura real.

- Ejecute el software de la prueba ultrasónico (e.g., Win20k).

- Seleccione el tipo de material usado en el menú desplegable en el cuadro de «Modelo».

- Introduzca la menor amplitud de desplazamiento para el material particular en el recuadro de "Amplitud".

- Haga clic en el botón "Inicio".

- Leer la frecuencia de resonancia real del sistema en el cuadro de la «Frecuencia».

- Haga clic en el botón "Stop".

- Montaje de la muestra en el extremo de la sonda.

- Atornille el tornillo de conexión en el agujero central de la muestra hasta que llega al fondo.

- Tornillo de la muestra a la sonda.

- Ejecutar el sistema de ultrasonidos con un convertidor eléctrico piezoeléctrico con montadas sonotrodo y la muestra para medir la frecuencia de resonancia del sistema particular a la temperatura real.

- Ejecute el software de prueba ultrasónico.

- Seleccione el tipo de material utilizado en el menú desplegable en el cuadro de «Modelo».

- Introduzca la menor amplitud de desplazamiento para el material particular en el recuadro de "Amplitud".

- Haga clic en el botón "Inicio".

- Leer la frecuencia de resonancia real del sistema en el cuadro de la «Frecuencia».

- Haga clic en el botón "Stop".

- Cuando la frecuencia de resonancia del sistema con montado de la muestra es menor que sin la muestra, reducir la masa de la pieza por cortar las caras de la cabeza de la muestra.

Nota: Si la frecuencia de resonancia con un montaje de la muestra es superior, sería necesario reducir el calibre de diámetro d, que cambiaría las condiciones de la prueba. Por esta razón se añade 0,5 mm a la longitud de las cabezas en el proceso de fabricación.- Desmonte al espécimen de la sonda.

- Montar a la pieza en un torno y gire hacia abajo 0,1 mm de la cara del primer jefe.

- Montar a la pieza en un torno y gire hacia abajo 0,1 mm de la cara de la segunda cabeza.

- Repita el paso 4.6 hasta que la frecuencia de resonancia esté dentro de tolerancia de ± 10 Hz.

5. final montaje de las muestras a la sonda antes de la prueba de fatiga

- Aplicar gel acústico en las caras para crear conexiones entre la sonda y la muestra.

- Atornille el tornillo de conexión en el agujero central de la muestra hasta que llega al fondo.

- Esparcir el gel acústico en la cara de la muestra.

Nota: Sólo una pequeña cantidad de gel acústico se utiliza para rellenar las irregularidades en la superficie para mejorar la transferencia de la onda acústica de la sonda a la muestra. - Tornillo de la muestra a la sonda.

6. ejecutar el sistema de enfriamiento para muestra

- Si se utiliza la refrigeración por aire, la corriente de aire se centran directamente en el centro de la longitud de la calibre de la pieza y esperar unos 20 s, por lo que el flujo de la corriente de aire satura la muestra.

- Si se utiliza la refrigeración por agua, centran los inyectores de agua en la cabeza superior de la muestra y ajustar la intensidad de corriente por lo que el agua fluye suavemente a lo largo de la longitud de la galga, para evitar la cavitación.

Nota: Sumergir la muestra en agua o aceite también es posible, sin embargo esto se puede utilizar solamente para a corto plazo pruebas debido al efecto de cavitación significativa, que acelera el proceso de iniciación de grieta de fatiga.

7. ejecutar el sistema de enfriamiento del convertidor Piezo eléctrico

- Abra la válvula de la corriente de aire y ajuste la presión en el intervalo entre 0,5 y 1 bar.

8. ejecutar la prueba con amplitud de desplazamiento necesario

- Ejecute el software de prueba ultrasónico.

- Seleccione el tipo de material usado en el menú desplegable en el cuadro de «Modelo».

- Introduzca la amplitud de desplazamiento requerida para el material particular en el recuadro de "Amplitud".

- Haga clic en el botón "Inicio".

9. fatiga Crack iniciación y propagación

- Observar que después de la fatiga de la grieta iniciación y propagación a través de una parte de la sección transversal, el sistema se desplaza fuera de la frecuencia de resonancia y naturalmente se termina la prueba.

- Si la prueba no termina con una fractura, después de alcanzar el número requerido de ciclos de carga (la prueba es un run-out) terminar usando el botón "Stop" en el software de prueba ultrasónico.

10. Desmonte al espécimen de la sonda

- Desenrosque el espécimen de la sonda ultrasónica.

11. estática de carga fuerza fractura

- Con carga estática fuerza para fracturar el resto de la sección transversal con el uso de una máquina de carga estática.

Nota: El vector y el tipo de la fuerza de carga de la fractura estática deben corresponder con el tipo de la fatiga cargando para que la superficie de fractura tiene carácter consistente.

Resultados

Resultados de la prueba de fatiga incluyen carga tensión, número de ciclos de carga y el carácter de terminación de la prueba (fractura o agotamiento) puede verse en la tabla 1, donde resultados de la vida de fatiga de la 50CrMo4 apagado y disponen de acero templado. La interpretación más común de los resultados de la prueba de vida de fatiga es el llamado S - parcela N (S - stress, N - número de ciclos), también conocido como trama de Wöhler. La dependencia de ...

Discusión

Pruebas de fatiga ultrasónica es uno de los pocos métodos que permite realizar pruebas de los materiales estructurales en la región de ultra alto ciclo. Sin embargo, la muestra forma y tamaño son muy limitadas con respecto a la frecuencia de resonancia. Por ejemplo, pruebas de láminas delgadas en el modo de carga axial no es posible. Además, pruebas de especímenes grandes generalmente no es posible, porque las máquinas no proporcionan tal poder y sería necesario el diseño de un sistema de ultrasonidos.

Divulgaciones

No tenemos nada que revelar.

Agradecimientos

El trabajo fue financiado por los proyectos: "Centro de investigación de la Universidad de Žilina - 2nd fase", concede a ITMS 313011 011, Agencia de concesión científica del Ministerio de educación, ciencia y deportes de la República Eslovaca y la Academia Eslovaca de Ciencias, Nº: 1/0045 / 17, 1/0951/17 y 1/0123/15 y eslovaco Agencia de investigación y desarrollo, no. APVV-16-0276.

Materiales

| Name | Company | Catalog Number | Comments |

| Ultrasonic fatigue testing device | Lasur | - | 20 kHz, used for fatigue tests |

| Nyogel 783 | Nye Lubricants | - | Used as acoustic gel for connection of the parts of the ultrasonic system |

| Win 20k software | Lasur | - | Software for operation of the Lasur fatigue testing machine |

Referencias

- Moore, H. F., Kommers, J. B. . The fatigue of metals. , 321 (1927).

- Nicholas, T. . High Cycle Fatigue: A Mechanics of Materials Perspective. , (2006).

- Schijve, J. . Fatigue of Structures and Materials. , (2008).

- Murakami, Y. . Metal Fatigue: Effects of Small Defects and Nonmetallic Inclusions. , (2002).

- Trsko, L., Bokuvka, O., Novy, F., Guagliano, M. Effect of severe shot peening on ultra-high-cycle fatigue of a low-alloy steel. Mater. Design. 57, 103-113 (2014).

- Stanzl, T. Fracture mechanisms and fracture mechanics at ultrasonic frequencies. Fatigue. Fract. Eng. M. 22 (7), 567-579 (1999).

- Bathias, C. There is no infinite fatigue life in metallic materials. Fatigue. Fract. Eng. M. 22 (7), 559-565 (1999).

- Ritchie, R. O., et al. High-cycle fatigue of Ti-6Al-4V. Fatigue. Fract. Eng. M. 22 (7), 621-631 (1999).

- Bathias, C., Paris, P. C. . Gigacycle Fatigue in Mechanical Practice. , (2004).

- Bokuvka, O., et al. . Ultrasonic Fatigue of Materials at Low and High Frequency Loading. , (2015).

- Almaraz, G. M. D., et al. Ultrasonic Fatigue Testing on the Polymeric Material PMMA, Used in Odontology Applications. Procedia Structural Integrity. 3, 562-570 (2017).

- Flore, D., et al. Investigation of the high and very high cycle fatigue behaviour of continuous fibre reinforced plastics by conventional and ultrasonic fatigue testing. Compos. Sci. Technol. 141, 130-136 (2017).

- Trško, L., et al. Influence of Severe Shot Peening on the Surface State and Ultra-High-Cycle Fatigue Behavior of an AW 7075 Aluminum Alloy. J. Mater. Eng. Perform. 26 (6), 2784-2797 (2017).

- Mayer, H., et al. Cyclic torsion very high cycle fatigue of VDSiCr spring steel at different load ratios. Int. J. Fatigue. 70, 322-327 (2015).

- Bathias, C. Piezoelectric fatigue testing machines and devices. Int. J. Fatigue. 28 (11), 1438-1445 (2006).

- Mayer, H. Ultrasonic torsion and tension-compression fatigue testing: Measuring principles and investigations on 2024-T351 aluminium alloy. Int. J. Fatigue. 28 (11), 1446-1455 (2006).

- Brugger, C., Palin-Luc, T., Osmond, P., Blanc, M. A new ultrasonic fatigue testing device for biaxial bending in the gigacycle regime. Int. J. Fatigue. 100, Part 2, 619-626 (2017).

- Wagner, D., Cavalieri, F. J., Bathias, C., Ranc, N. Ultrasonic fatigue tests at high temperature on anaustenitic steel. J. Propul. Power. 1 (1), 29-35 (2012).

- Kohout, J., Vechet, S. A new function for fatigue curves characterization and its multiple merits. Int. J. Fatigue. 23 (2), 175-183 (2001).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados