Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Optimización, pruebas y diagnóstico de propulsores Hall miniatura

En este artículo

Resumen

Aquí, presentamos un protocolo para probar y optimizar los sistemas de propulsión espacial basados en miniatura propulsores de tipo Hall.

Resumen

Satélites y naves espaciales miniaturizadas requieren hélices de bajo empuje inteligentes, altamente eficientes y durables, extendida y confiable funcionar sin asistencia y ajuste. Termoquímicos propulsores que utilizan propiedades termodinámicas de gases como un medio de aceleración tienen limitaciones físicas en su velocidad del gas de escape, dando como resultado bajo rendimiento. Además, estos motores demuestran muy poca eficiencia en pequeños empujes y pueden ser inadecuados para continuamente los sistemas operativos que proporcionan control adaptativo en tiempo real de la orientación de la nave espacial, velocidad y posición. En contraste, sistemas de propulsión eléctrica que utilizan campos electromagnéticos para acelerar los gases ionizados (es decir, plasmas) no tiene ninguna limitación física en términos de velocidad de escape, permitiendo la eficiencia prácticamente cualquier masa y el impulso específico. Propulsores de bajo empuje Hall tienen una vida útil de varios mil horas. Sus rangos de voltaje de descarga entre 100 y 300 V, funcionando a una potencia nominal de < 1 kW. Varían de 20 a 100 mm de tamaño. Propulsores de gran sala pueden proporcionar fracciones de millinewton de empuje. En las últimas décadas, ha habido un creciente interés en sistemas de propulsión de alta eficiencia a los satélites de la unidad de 50-200 kg, pequeña masa y baja potencia. En este trabajo, demostraremos cómo construir, probar y optimizar un pequeño (30 mm) hélice de salón capaz de propulsar un pequeño satélite que pesa unos 50 kg. Mostraremos la hélice en un simulador de entorno de gran espacio y describir cómo se mide el empuje y parámetros eléctricos, incluyendo las características del plasma, se recogen y procesan para evaluar parámetros de hélice clave. También demostraremos cómo la hélice está optimizada para que sea uno de los propulsores pequeños más eficientes jamás construidos. También abordaremos retos y oportunidades presentados por los nuevos materiales de hélice.

Introducción

Renovado interés en la industria espacial en parte sido catalizado por sistemas de propulsión eléctrica altamente eficiente que entrega mayor capacidades de misión en lanzamiento cada vez más reducida cuesta1,2,3. Muchos tipos diferentes de dispositivos de propulsión eléctrica del espacio recientemente se han propuesto y probado4,5,6,7,8 apoyado por el interés actual en el espacio exploración9,10. Entre ellos, ion cuadriculada11,12 y sala tipo propulsores13,14 son de interés primario debido a su capacidad para alcanzar la eficacia muy alta de alrededor del 80%, superior a la de cualquier hélice de química, incluyendo los sistemas más eficientes de oxígeno-hidrógeno, la eficiencia de la que se limita a unos 5000 m/s por el principal físico leyes15,16,17,18.

Completa y fiable prueba de propulsores espacio miniatura normalmente requiere un gran complejo de instalaciones de prueba que incluyen cámaras de prueba, instrumentos de control y diagnóstico, instalaciones de vacío (bombas), un sistema para la medición de los parámetros de plasma 19y una amplia gama de equipos auxiliares que sustentan el funcionamiento de la hélice, como un sistema de suministro de energía eléctrica, propulsor de alimentación, de empuje soporte de medición y muchos otros20,21. Por otra parte, una hélice de propulsión espacial típica consta de varias unidades que influyen por separado en la eficiencia y vida útil de todo el sistema de empuje y por lo tanto, podría ser probada por separado y como parte de la hélice Asamblea22, 23. Significativamente Esto complica los procedimientos de prueba e implica prueba largo períodos24,25. Fiabilidad de la unidad de cátodo de una hélice, así como funcionamiento de propulsores cuando se utilizan diferentes propulsores también requiere consideración especial26,27.

Para cuantificar el rendimiento de un sistema de propulsión eléctrica y para calificar los módulos para la implementación de operativo en misiones espaciales, de tierra instalaciones que permiten la simulación de espacio realista de pruebas ambientes son necesarios para las pruebas de propulsión multi escala unidades28,29,30. Un ejemplo de tal sistema es una cámara de simulación de ambiente espacio escala grande situada en el espacio propulsión centro-Singapur (SPC-S, Figura 1a, b)31. En el desarrollo de un entorno de simulación, las siguientes consideraciones primarias y secundarias deben tomarse en cuenta. Principales preocupaciones están que el ambiente así creado espacio debe simular exactamente y confiablemente un entorno realista de espacio, y los sistemas de diagnóstico incorporado deben proporcionar diagnósticos precisos y exactos durante la evaluación del desempeño de un sistema. Preocupaciones secundarias son que los entornos de un espacio simulado deben ser altamente personalizables para permitir una instalación rápida y pruebas de propulsión diferentes módulos de diagnóstico y el medio ambiente deben ser capaces de albergar pruebas de alto rendimiento para optimizar descarga y condiciones operacionales de múltiples unidades simultáneamente.

Simuladores de ambiente de espacio e instalaciones bombeos

Aquí ilustramos dos simulación servicios SPC-S que se han implementado para la prueba de sistemas de propulsión eléctrica miniatura, así como módulos. Estos dos son de diferentes escalas y principalmente tienen diferentes funciones en el proceso de evaluación de desempeño, como se indica a continuación.

Cámara de actuación espacial de plasma grande (AFPC)

La AFPC tiene unas dimensiones de 4,75 m (longitud) x 2,3 m (diámetro) y tiene un vacío de bombeo suite que consta de numerosas bombas de alta capacidad, trabajando en tándem. Es capaz de alcanzar una presión de base menor que 10-6 PA. Tiene un vacío de lectura y bomba de activación/purga sistema de control integrado para evacuación y depuración de la cámara. Está equipado con numerosas pestañas personalizables, pasantes eléctricos y portas diagnóstico visuales para proporcionar facilidad de prueba de línea. Esto, junto con un conjunto completo de capacidades de diagnóstico montado internamente, le permite ser modificado rápidamente para diagnóstico multimodal. La escala de la AFPC también permite probar módulos totalmente integrados para aplicaciones en un entorno simulado.

AFPC es el SPC-S insignia espacio simulación para el medio ambiente (figura 1C, d). Su tamaño permite pruebas de módulos completos de hasta unos pocos U montado en una etapa de quadfilar. La ventaja de este método sería la visualización en tiempo real de cómo pueden influir en los módulos de propulsión como montado sobre diferentes cargas in situ maniobras de cargas en el espacio. Esto es simulado a través de la fijación y suspensión de la carga total en una quadfilar propiedad de empuje plataforma de medición. La hélice puede entonces ser despedida, y la plataforma suspendida con la hélice y la carga útil sería probada según las condiciones del espacio. Materias primas gas propelente que ingrese el entorno de prueba a través de los módulos de propulsión eléctrica se bombean eficientemente por el conjunto vacío para asegurar que la presión total de la cámara no se altera, así, mantener un ambiente de espacio realista32 ,33,34. Además, sistemas de propulsión eléctrica por lo general implican la producción de plasmas y explotan la manipulación de las trayectorias de partículas cargadas que salen del sistema con el fin de generar empuje35. En pequeños entornos de simulación, la acumulación de fundas de carga o plasma en la pared puede afectar al rendimiento de la descarga a través de interacciones de plasma de la pared debido a su proximidad con el sistema de propulsión, especialmente para micropropulsion donde típico empuje los valores son del orden de millinewtons. Por lo tanto, especial atención y énfasis deben hacerse responsables y marginar a las contribuciones de tales factores36. Gran tamaño de la AFPC minimiza las interacciones de plasma de la pared, hacen insignificante, dando una representación más precisa de los parámetros de descarga y permitir monitoreo de perfiles de pluma en módulos de propulsión eléctrica. La AFPC se utiliza normalmente en módulo completo sistemas de integración y optimización procesos de evaluación y que permite la traducción rápida de prototipos de la hélice en los sistemas operacionalmente listos para pruebas en preparación para la calificación de espacio de suelo.

Simulador de ambiente plasma escala espacial (PSEC)

El PSEC tiene unas dimensiones de 65 x 40 cm x 100 cm y tiene un conjunto vacío de bombeo que consta de seis bombas de alta capacidad trabajando en tandem (bomba de vacío seca, bombas de vacío turbomoleculares y crio). Es capaz de lograr una base inferior a 10-5 Pa de presión cuando está en funcionamiento todo el sistema de bombeo (todas las bombas están en uso). Flujos de presión y propulsor son monitoreados en tiempo real a través de flujo de masa integral lectura cajas y medidores de presión. El PSEC se emplea sobre todo en las pruebas de resistencia de los propulsores. Los propulsores son despedidos por largos períodos de tiempo para evaluar los efectos del daño de plasma en los canales de descarga y en su vida. Además, como se muestra en la figura 2, una red de controlador de flujo gas complejos en este centro permite la conexión rápida de otros propulsores de la materia prima al cátodo y los ánodos para probar la compatibilidad de los propulsores con nuevos propulsores y los efectos de la Este último sobre el rendimiento de la hélice. Esto es de mayor interés a los grupos de investigación trabajando en "respiran aire" Propulsores eléctricos utilizando propulsores nuevos durante la operación.

Instalaciones integradas de diagnóstico (diagnóstico multimodal)

Diferentes instalaciones diagnóstico integradas, equipadas con sistemas robóticos integrado automatizado (ventila-μs)19,23, se han desarrollado para los dos sistemas de PSEC y AFPC para diagnóstico en diferentes escalas y efectos.

Diagnóstico integrado de PSEC

Las herramientas de diagnóstico en el PSEC esencialmente dependen de monitoreo en tiempo real de descarga a través de las operaciones de extendido. El sistema de gestión de calidad monitores de gases residuales en la instalación de especies contaminantes que surgen de la pulverización del material durante una descarga. Estas trazas se controlan cuantitativamente en el tiempo para evaluar las tasas de erosión del canal de descarga y los electrodos de la hélice para estimar la vida útil de la hélice. El espectrómetro de emisión óptica (OES) complementa este procedimiento mediante el control de las líneas espectrales correspondientes a las transiciones electrónicas de las especies contaminantes debido a la erosión, como el cobre de la electrónica. OES también permite diagnósticos de plasma no invasivo y monitoreo activo de Perfil de pluma que evalúa cualitativamente el rendimiento de la hélice. Por último, una sonda robótica de Faraday que puede ser controlada remotamente, o modo totalmente autónomo, se utiliza para derivar barridos rápida del perfil de pluma para optimizar la colimación de la viga a través de la forma paramétrica variando las condiciones de descarga (figura 3).

Diagnóstico integrado de la AFPC

El lujo del espacio físico en el AFPC permite la instalación de múltiples sistemas de hélice en varios lugares debido a su diseño modular, permitiendo para la instalación de enchufe-y-juego-como para el diagnóstico de varios simultáneamente. La figura 4 muestra la sección transversal interna de la AFPC en varias configuraciones, con la plataforma de medición de empuje completamente suspendido quadfilar siendo su artefacto más notable y permanente. Sistema de torreta, controlado de forma autónoma o inalámbricamente a través de aplicaciones para Android utilizando microcontroladores y los módulos de Bluetooth, entonces se puede montar en una manera modular frente a la hélice para obtener características de la pluma a través de la instalación de varias sondas como Faraday, Langmuir y analizador de potencial retraso (RPA). También se muestra en la figura 4 es la capacidad de la AFPC permite el montaje configurable de sistemas de hélice de proa para el rápido diagnóstico simultáneo de varios parámetros de plasma. Los empujadores pueden montarse verticalmente en una sola columna y probaron rápidamente, uno tras otro para evitar interacciones entre los sistemas de hélice diferente. Se ha comprobado que la evaluación eficiente de hasta 3 módulos diferentes en una sola instancia es posible, así significativamente reducir el tiempo de inactividad durante la evacuación y depuración de procesos requeridos de lo contrario cuando sistemas de la prueba individual. Por otro lado, este sistema es una valiosa oportunidad para probar las Asambleas de la hélice que deben operar en un ramo, en el mismo satélite. Los empujadores pueden montarse verticalmente en una sola columna y probaron rápidamente, uno tras otro para evitar interacciones entre los sistemas de hélice diferente. Ha sido probado para ser eficaz en la evaluación de hasta 3 módulos diferentes en una sola instancia, significativamente reducir el tiempo de inactividad durante la evacuación y depuración de procesos requeridos de lo contrario cuando sistemas de la prueba individual.

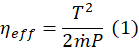

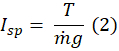

Es de vital importancia para determinar el empuje en sistemas de micropropulsion exactamente así que parámetros como eficiencia, ηeff y el impulso específico sp, son precisos, por lo tanto, dar una representación confiable de la dependencia de rendimiento de la hélice en varios parámetros de entrada como flujo de propelente y energía suministrada a los diferentes terminales de los propulsores como se muestra en las ecuaciones 1 y 2. Explícitamente, evaluación del desempeño de los sistemas de micropropulsion por lo general gira en torno a la medida del empuje generado por el sistema en varios parámetros de funcionamiento. Por lo tanto, sistemas de evaluación de desempeño necesitan ser calibrados con un conjunto de normas antes de ser instalado en el ambiente del espacio para el uso en el diagnóstico y pruebas para asegurar su fiabilidad y exactitud19.

Sistemas típicos emplean fuerza calibración externamente antes de unidades de medida de empuje están instaladas en el entorno de prueba38. Sin embargo, tales sistemas no tienen en cuenta para los entornos de espacio que afectan a las propiedades del material de las normas de calibración y de vacío eléctrico y térmico influye en la degradación de los estándares de calibrado en el transcurso dinámico de evaluación del desempeño de los empujadores. La unidad automatizada calibración inalámbrica que se muestra en la figura 5, por el contrario, permite calibración in situ del sistema en el entorno simulado antes de la hélice está en funcionamiento. Esto representa los efectos dinámicos del entorno de prueba en la etapa de medición y permite la rápida recalibración del sistema antes de la cocción de los propulsores. El sistema también cuenta con una unidad de verificación de empuje nulo modular simétrico que verifica el empuje independientemente. Es operado mientras que la hélice está operativa para el análisis in situ de la derivada empujes de determinado condiciones de descarga. Todo el proceso se realiza a través de aplicaciones MATLAB, permitiendo a los usuarios concentrarse en la optimización del hardware y diseño de sistemas de propulsión y acelera la prueba de tales sistemas. Detalles de este método se profundizaría en la subsección siguiente.

Protocolo

Aquí presentamos los protocolos para la evaluación de rendimiento y procedimiento de calibración de empuje, empuje independiente verificación mediante perfilometría medición y penacho de null a través de la detección in situ de datos espaciales.

1. evaluación de calibración procedimiento y empuje rendimiento de empuje

- Asegúrese de que todos los componentes están instalados en la cámara como se muestra en la figura 5.

- Probar la conectividad de las herramientas de diagnóstico externamente antes de sellar la cámara.

- Utilice el control de la instalación integrada para sellar la cámara.

- Encender las bombas de vacío en el orden en cascada a partir de las bombas secas (hasta que la cámara alcance 1 Pa), bombas turbo-moleculares (hasta ~ 5 x 10-4 Pa) y luego las bombas criogénicas.

Nota: Se deja AFPC a bomba para alto vacío (< ~ 10-5 Pa) para simular el entorno espacial. El protocolo puede hacer una pausa aquí. - Utilice las aplicaciones desarrolladas para sincronizar los dispositivos con el transponder inalámbrico en la cámara. El proceso de sincronización es completado cuando el diodo electroluminoso (LED) en el transpondedor deja de parpadear.

- Una vez obtenido el vacío deseado, tome una lectura inicial (voltaje analógico) desactivar el sensor de desplazamiento láser como base.

- Utilizar la aplicación desarrollada para desencadenar el bajar de peso (una masa exactamente conocida y calibrado de lazo de cobre) para la traducción de la fuerza en la etapa de quadfilar.

Nota: La masa de cada lazo de cobre depende de la sensibilidad deseada de la fase de quadfilar se utiliza. En este caso, la masa de cada lazo de cobre fue en el orden de 100 mg para el régimen extendido calibración y 10 mg para el régimen de calibración fina. Vea los resultados representativos para obtener más información. - Registro del desplazamiento (tensión analógica) desde el sensor de desplazamiento láser cuando se desencadena después de que la masa está completamente bajada y su peso se traduce en una fuerza horizontal.

- Repita el proceso (pasos 1.7 y 1.8) de bajar los pesos y el registro del desplazamiento de la etapa de quadfilar hasta que se expanden todos los pesos de calibración. Todos los pesos automáticamente volverá a la posición de equilibrio por la unidad de calibración una vez finalizada la secuencia para permitir la etapa de quadfilar llegar a una posición de equilibrio antes de hélice puede ser despedido. Guardar el factor de calibración ( archivo | Guardar como | "Factor.txt").

- Dibujar una curva de calibración para obtener el factor de calibración para el sistema instalado en la etapa de quadfilar, donde el factor de calibración (en mN/V) es la pendiente de la gráfica fuerza/tensión.

- Registrar un voltaje analógico de línea de base del sensor de desplazamiento láser otra vez antes de disparar la hélice.

- Activar la situ en programa MATLAB para el cálculo de empuje instantáneamente usando la ecuación 3 (ver resultados representativos) y el factor de calibración en paso 1.9 de entrada ( archivo | Abierto | "Factor.txt").

- Los empujadores entonces dispararon otra vez. Capturar los parámetros deseados en tiempo real utilizando el programa de adquisición de datos internos.

Nota: Como alternativa, una aplicación integrada se puede utilizar para automatizar completamente el proceso de calibración y sincronización de la secuencia de actuación de los motores y adquisición de datos de los sensores en consecuencia.

2. Protocolo de medición para la verificación independiente de empuje de null

- En primer lugar, tomar una lectura de referencia (tensión analógica) (desde el sensor de desplazamiento láser) de la hélice en posición de equilibrio.

- Cambiar parámetros de funcionamiento a valores deseados desde el panel de control de la hélice y la hélice del fuego.

- Una vez que la hélice se dispara, espere a que las oscilaciones en el péndulo de quadfilar para estabilizar.

- Después de la quadfilar se estabiliza a un estado estacionario, utilizar la aplicación de control para el sistema de medición nula para desencadenar el bajar de peso. Las lecturas del sensor de desplazamiento láser son monitoreadas al mismo tiempo. Los pesos se reducen continuamente hasta que se active la etapa quadfilar en equilibrio.

- Una vez alcanzada la posición de equilibrio, terminar la secuencia de actuación y determinar la fuerza necesaria para que el sistema de quadfilar regresar al equilibrio.

- Activar un bloque de tope para dejar la etapa de quadfilar de movimiento.

- Calcular la masa correspondiente a la fuerza horizontal necesaria para tirar el sistema en equilibrio.

3. actuación de torretas robóticas para datos espaciales in situ detección y penacho de perfilometría

Nota: Durante el funcionamiento de la hélice, un operador puede optar por activar el sistema manualmente a los ángulos deseados para obtener características de pluma en particular lugares o desencadenar una secuencia automatizada.

- Monte la hélice en una etapa móvil (como en el caso de la AFPC) antes de comenzar el experimento.

- Activar el mecanismo de la barra de tope para impedir que la etapa de actuación durante el experimento.

- Activar el protocolo de medición y servo motor para accionar la sonda en la posición 0°.

- Adquirir una medición de la sonda.

Nota: Dependiendo del tipo de sondas instaladas, los procesos de medición pueden variar según la secuencia programable para la obtención de perfiles completa pluma espacial de la descarga. (a) si se instala una sonda de Faraday, se toma una lectura de un medidor de la fuente (donde un sesgo de -30 V continuamente se aplica a los anillos de guardia). (b) si se instala una sonda de Langmuir, una forma de onda de voltaje del diente de sierra se suministra a la sonda y las características i-v se obtiene y se interpretan. (c) si se instala un RPA, una forma de onda diente de Sierra de tensión se aplica a la red discriminar, y las características i-v se obtiene y se interpretan. - Accionar el motor de servo utilizando el microcontrolador, para pasar a la siguiente posición angular donde se activa la secuencia de la sonda para hacer una medición otra vez.

- Guardar las mediciones en matrices individualmente marcados en una matriz de datos.

- Repita los pasos del 3.5 y 3.6 hasta un completo barrido hasta 180° se ha realizado, y la sonda se trajo de vuelta a 0°.

- Analizar los datos guardados.

Resultados

Procedimiento de calibración de empuje y de evaluación del desempeño

Evaluación de los valores de empuje de la etapa de medición de quadfilar empuje viene en dos fases. La primera fase es mediante la obtención de factores de calibración de la unidad de calibración inalámbrica automatizada que se muestra a la derecha de la figura 5. En este proceso de calibración, pesas fin...

Discusión

Typical sala tipo propulsores44 son relativamente simples, baratos y dispositivos muy eficientes que podrían acelerar un flujo de iones a las velocidades de varias decenas de km/s, proporcionando el empuje requieren para acelerar los satélites y naves espaciales, así como para maniobras, orientación, posición y control de actitud y de órbita al final de su vida útil de operación. Solicitud de sala de propulsores en satélites y otras cargas orbitales mejoran la vida de la misión, permite ...

Divulgaciones

Los autores no declaran a financieros o de otros los intereses en competencia.

Agradecimientos

Este trabajo fue financiado en parte por OSTIn-SRP/EDB, la Fundación Nacional de investigación (Singapur), académico investigación fondo AcRF Tier 1 RP 6/16 (Singapur) y el George Washington Instituto de nanotecnología (Estados Unidos). I. L. reconoce el apoyo de la escuela de química, física y mecánica, ciencia y Facultad de ingeniería, Universidad Tecnológica de Queensland.

Materiales

| Name | Company | Catalog Number | Comments |

| Arduino Microcontroller | Arduino | Arduino Uno Rev 3 | |

| Bluetooth communication device | SG Botic | WIR-02471 | |

| Cryogenic Pump | ULVAC | CRYO-U12HLE | |

| Digital Oscilloscope | Yokogawa | DLM 2054 | |

| Dry Pump | Agilent | Triscroll-600 | |

| High resolution laser displacement sensor | Micro-Epsilon | optoNCDT ILD-1420-50 | |

| Mass Flow Controller | MKS | MKS M100B | |

| Optical Emission Spectrometer | Avantes | AvaSpec-ULS2048XL-EVO | |

| Servo Motor | Tower Pro | Servo Motor SG90 | |

| Stepper Motor | Oriental Motor | PKP213D05A | |

| Turbomolecular Pump | Pfeiffer | ATH-500M |

Referencias

- Levchenko, I., Keidar, M., Cantrell, J., Wu, Y. L., Kuninaka, H., Bazaka, K., Xu, S. Explore space using swarms of tiny satellites. Nature. 562, 185-187 (2018).

- Kishi, N. Management analysis for the space industry. Space Policy. 39-40, 1-6 (2017).

- Chen, Y. China's space policy-a historical review. Space Policy. 37, 171-178 (2016).

- Levchenko, I., Bazaka, K., Mazouffre, S., Xu, S. Prospects and physical mechanisms for photonic space propulsion. Nature Photonics. 12, 649-657 (2018).

- Mazouffre, S. Electric propulsion for satellites and spacecraft: established technologies and novel approaches. Plasma Sources Sciency and Technology. 25, 033002 (2016).

- Rafalskyi, D., Aanesland, A. Brief review on plasma propulsion with neutralizer-free systems. Plasma Sources Sciency and Technology. 25, 043001 (2016).

- Levchenko, I., Bazaka, K., Ding, Y., Raitses, Y., Mazouffre, S., Henning, T., Klar, P. J., et al. Space micropropulsion systems for Cubesats and small satellites: from proximate targets to furthermost frontiers. Applied Physics Reviews. 5, 011104 (2018).

- Garrigues, L., Coche, P. Electric propulsion: comparisons between different concepts. Plasma Physics and Controlled Fusion. 53, 124011 (2011).

- Levchenko, I., Xu, S., Mazouffre, S., Keidar, M., Bazaka, K. Mars Colonization: Beyond Getting There. Global Challenges. 2, 1800062 (2018).

- Grimaud, L., Mazouffre, S. Performance comparison between standard and magnetically shielded 200 Hall thrusters with BN-SiO2 and graphite channel walls. Vacuum. 155, 514-523 (2018).

- Choueiri, E. Y. A critical history of electric propulsion: the first 50 years (1906-1956). Journal of Propulsion and Power. 20, 193-203 (2004).

- Ozaki, T., Kasai, Y., Nakagawa, T., Itoh, T., Kajiwara, K., Ikeda, M. In-Orbit Operation of 20 mN Class Xenon Ion Engine for ETS-VIII. , IEPC-2007-084 (2007).

- Ding, Y., Li, H., Li, P., Jia, B., Wei, L., Su, H., Sun, H., Wang, L., Yu, D. Effect of relative position between cathode and magnetic separatrix on the discharge characteristic of hall thrusters. Vacuum. 154, 167-173 (2018).

- Ding, Y., Peng, W., Sun, H., Wei, L., Zeng, M., Wang, F., Yu, D. Performance characteristics of No-Wall-Losses Hall thruster. The European Physical Journal - Special Topics. 226, 2945-2953 (2017).

- Ahedo, E. Plasmas for space propulsion. Plasma Physics and Controlled Fusion. 53, 124037 (2011).

- Charles, C. Plasmas for spacecraft propulsion. Journal of Physics D: Applied Physics. 42, 163001 (2009).

- Ding, Y., Sun, H., Li, P., Wei, L., Su, H., Peng, W., Li, H., Yu, D. Application of hollow anode in Hall thruster with double-peak magnetic fields. Journal of Physics D: Applied Physics. 50, 335201 (2017).

- Conversano, R. W., Goebel, D. M., Mikellides, I. G., Hofer, R. R. Performance analysis of a low-power magnetically shielded Hall thruster: computational modeling. Journal of Propulsion and Power. 33, 992-1001 (2017).

- Chen, F. F. Langmuir probe analysis for high density plasmas. Physics of Plasmas. 8, 3029-3041 (2001).

- Neumann, A. Update on diagnostics for DLR’s electric propulsion test facility. Procceedins of Engineering. 185, 47-52 (2017).

- Snyder, J. S., Baldwin, J., Frieman, J. D., Walker, M. L., Hicks, N. S., Polzin, K. A., Singleton, J. T. Recommended practice for flow control and measurement in electric propulsion testing. Journnal of Propulsion and Power. 33, 556-565 (2017).

- Conversano, R. W., Goebel, D. M., Hofer, R. R., Mikellides, I. G., Wirz, R. E. Performance analysis of a low-power magnetically shielded hall thruster: Experiments. Journal of Propulsion and Power. 33, 975-983 (2017).

- Pottinger, S., Lappas, V., Charles, C., Boswell, R. Performance characterization of a helicon double layer thruster using direct thrust measurements. Journal of Physics D: Applied Physics. 44, 235201 (2011).

- Ding, Y., Peng, W., Sun, H., Wei, L., Zeng, M., Wang, F., Yu, D. Visual evidence of suppressing the ion and electron energy loss on the wall in Hall thrusters. Japanese Journal of Applied Physics. 56, 038001 (2017).

- Ding, Y., Peng, W., Wei, L., Sun, G., Li, H., Yu, D. Computer simulations of Hall thrusters without wall losses designed using two permanent magnetic rings. Journal of Physics D: Applied Physics. 49, 465001 (2016).

- Rovey, J. L., Gallimore, A. D. Dormant cathode erosion in a multiple-cathode gridded ion thruster. Journal of Propulsion and Power. 24, 1361-1368 (2008).

- Linnell, J. A., Gallimore, A. D. Efficiency analysis of a hall thruster operating with krypton and xenon. Journnal of Propulsion and Power. 22, 1402-1412 (2006).

- Funaki, I., Iihara, S., Cho, S., Kubota, K., Watanabe, H., Fuchigami, K., Tashiro, Y. Laboratory Testing of Hall Thrusters for All-electric Propulsion Satellite and Deep Space Explorers. , (2016).

- Ding, Y., Sun, H., Li, P., Wei, L., Xu, Y., Peng, W., Su, H., Yu, D. Influence of hollow anode position on the performance of a Hall-effect thruster with double-peak magnetic field. Vacuum. 143, 251-261 (2017).

- Ding, Y., Peng, W., Sun, H., Xu, Y., Wei, L., Li, H., Zeng, M., Wang, F., Yu, D. Effect of oblique channel on discharge characteristics of 200-W Hall thruster. Physics of Plasmas. 24, 023507 (2017).

- Lim, J. W. M., Huang, S. Y., Xu, L., Yee, J. S., Sim, R. Z., Zhang, Z. L., Levchenko, I., Xu, S. Automated Integrated robotic systems for diagnostics and test of electric and μ-propulsion thrusters. IEEE Transaction of Plasma Sciency. 46, 345-353 (2018).

- Underwood, C., Sergio, P., Lappas, V. J., Bridges, C. P., Baker, J. Using CubeSat/micro-satellite technology to demonstrate the autonomous assembly of a reconfigurable space telescope (AAReST). Acta Atronaut. 114, 112-122 (2015).

- Kamahawi, H., Huang, W., Haag, T. Investigation of the effects of facility background pressure on the performance and voltage-current characteristics of the high voltage hall accelerator. AIAA. , (2014).

- Lim, J. W. M., Huang, S. Y., Sun, Y. F., Xu, L., Sim, R. Z. W., Yee, J. S., Zhang, Z. L., Levchenko, I., Xu, S. Precise calibration of propellant flow for practical applications and testing in Hall thruster setups. IEEE Transaction on Plasma Science. 46, 338-344 (2018).

- Boeuf, J. P. Tutorial: Physics and modeling of Hall thrusters. Journal of Applied Physics. 121, 011101 (2017).

- Ikeda, T., Togawa, K., Tahara, H., Watanabe, Y. Performance characteristics of very low power cylindrical Hall thrusters for the nanosatellite ‘PROITERES-3. Vacuum. 88, 63-69 (2013).

- Jackson, S. W., Marshall, R. Conceptual design of an air-breathing electric thruster for CubeSat applications. J. Spacecraft Rockets. , (2018).

- Rohaizat, M. W. A. B., Lim, M., Xu, L., Huang, S., Levchenko, I., Xu, S. Development and calibration of a variable range stand for testing space micropropulsion thrusters. IEEE Transaction on Plasma Science. 46, 289-295 (2018).

- Raitses, Y., Fisch, N. J. Parametric investigations of a nonconventional Hall thruster. Physics of Plasmas. 5, 2579 (2001).

- Vaudolon, J., Mazouffre, S., Henaux, C., Harribey, D., Rossi, A. Optimization of a wall-less Hall thruster. Applied Physics Letters. 107, 174103 (2015).

- Mazouffre, S., Grimaud, L. Characteristics and Performances of a 100-W Hall Thruster for Microspacecraft. IEEE Transactions on Plasma Science. 46, 330-337 (2018).

- Levchenko, I., et al. Recent progress and perspectives of space electric propulsion systems based on smart nanomaterials. Nature Communications. 9, 879 (2018).

- Goebel, D. M., Katz, I. . Fundamentals of electric propulsion. , (2008).

- Choueiri, E. Y. Fundamental difference between the two Hall thruster variants. Physics of Plasmas. 8, 5025 (2001).

- Ding, Y., Sun, H., Peng, W., Xu, Y., Wei, L., Li, H., Li, P., Su, H., Yu, D. Experimental test of 200 W Hall thruster with titanium wall. Journal of Physics D: Applied Physics. 56, 050312 (2017).

- Lemmer, K. Propulsion for CubeSats. Acta Astronautics. 134, 231-243 (2017).

- Ding, Y., et al. A 200-W permanent magnet Hall thruster discharge with graphite channel wall. Physics Letters A. 382 (42), 3079-3082 (2018).

- Levchenko, I., Bazaka, K., Belmonte, T., Keidar, M., Xu, S. Advanced Materials for Next Generation Spacecraft. Advanced Materials. 30, 1802201 (2018).

- Jacob, M. V., Rawat, R. S., Ouyang, B., Bazaka, K., Kumar, D. S., Taguchi, D., Iwamoto, M., Neupane, R., Varghese, O. K. Catalyst-Free Plasma Enhanced Growth of Graphene from Sustainable Sources. Nano Letters. 15, 5702-5708 (2015).

- Baranov, O., Bazaka, K., Kersten, H., Keidar, M., Cvelbar, U., Xu, S., Levchenko, I. Plasma under control: Advanced solutions and perspectives for plasma flux management in material treatment and nanosynthesis. Applied Physics Reviews. 4, 041302 (2017).

- Levchenko, I., Bazaka, K., Baranov, O., Sankaran, M., Nomine, A., Belmonte, T., Xu, S. Lightning under water: Diverse reactive environments and evidence of synergistic effects for material treatment and activation. Applied Physics Reviews. 5, 021103 (2018).

- Bazaka, K., Jacob, M. V., Ostrikov, K. Sustainable Life Cycles of Natural-Precursor-Derived Nanocarbons. Chemical Reviews. 116, 163-214 (2016).

- Levchenko, I., Ostrikov, K. K., Zheng, J., Li, X., Keidar, M., Teo, K. B. K. Scalable graphene production: perspectives and challenges of plasma applications. Nanoscale. 8, 10511 (2016).

- Levchenko, I., Bazaka, K., Keidar, M., Xu, S., Fang, J. Hierarchical Multi-Component Inorganic Metamaterials: Intrinsically Driven Self-Assembly at Nanoscale. Advanced Materials. 30, 1702226 (2018).

- Baranov, O., Levchenko, I., Bell, J. M., Lim, J. W. M., Huang, S., Xu, L., Wang, B., Aussems, D. U. B., Xu, S., Bazaka, K. From nanometre to millimetre: a range of capabilities for plasma-enabled surface functionalization and nanostructuring. Materials Horizons. 5, 765-798 (2018).

- Koizumi, H., Kuninaka, H. Miniature Microwave Discharge Ion Thruster Driven by 1 Watt Microwave Power. Journal of Propulsion and Power. 26, 601-604 (2010).

- Ding, Y., Su, H., Li, P., Wei, L., Li, H., Peng, W., Xu, Y., Sun, H., Yu, D. Study of the Catastrophic Discharge Phenomenon in a Hall Thruster. Physics Letters A. 381, 3482-3486 (2017).

- Baranov, O., Xu, S., Ostrikov, K., Wang, B. B., Bazaka, K., Levchenko, I. Towards universal plasma-enabled platform for the advanced nanofabrication: plasma physics level approach. Reviews of Modern Plasma Physics. 2, 4 (2018).

- Taccogna, F. Monte Carlo Collision method for low temperature plasma simulation. Journal of Plasma Physics. 81, 305810102 (2014).

- Furukawa, T., Takizawa, K., Kuwahara, D., Shinohara, S. Electrodeless plasma acceleration system using rotating magnetic field method featured. AIP Advances. 7, 115204 (2017).

- Levchenko, I., Beilis, I. I., Keidar, M. Nanoscaled metamaterial as an advanced heat pump and cooling media. Advanced Materials Technologies. 1, 1600008 (2016).

- Zidar, D. G., Rovey, J. L. Hall-Effect Thruster Channel Surface Properties Investigation. Journal of Propulsion and Power. 28, 334-343 (2012).

- Pai, D. Z., Ostrikov, K. K., Kumar, S., Lacoste, D. A., Levchenko, I., Laux, C. O. Energy efficiency in nanoscale synthesis using nanosecond plasmas. Scientific Reports. 3, 1221 (2013).

- Rider, A. E., Levchenko, I., Ostrikov, K. Surface fluxes of Si and C adatoms at initial growth stages of SiC quantum dots. Journal of Applied Physics. 101, 044306 (2007).

- Bazaka, K., Baranov, O., Cvelbar, U., Podgornik, B., Wang, Y., Huang, S., Xu, L., Lim, J. W. M., Levchenko, I., Xu, S. Oxygen plasmas: a sharp chisel and handy trowel for nanofabrication. Nanoscale. 10, 17494-17511 (2018).

- Levchenko, I., Ostrikov, K., Murphy, A. B. Plasma-deposited Ge nanoisland films on Si: is Stranski–Krastanow fragmentation unavoidable?. Journal of Physics D: Applied Physics. 41, 092001 (2008).

- Hundt, M., Sadler, P., Levchenko, I., Wolter, M., Kersten, H., Ostrikov, K. Real-time monitoring of nucleation-growth cycle of carbon nanoparticles in acetylene plasmas. Journal of Applied Physics. 109, 123305 (2011).

- Levchenko, I., Cvelbar, U., Ostrikov, K. Kinetics of the initial stage of silicon surface oxidation: Deal–Grove or surface nucleation?. Applied Physics Letters. 95, 021502 (2009).

- Han, Z. J., Rider, A. E., Ishaq, M., Kumar, S., Kondyurin, A. Carbon nanostructures for hard tissue engineering. RSC Advances. 3, 11058-11072 (2013).

- Levchenko, I., Ostrikov, K. Carbon saturation of arrays of Ni catalyst nanoparticles of different size and pattern uniformity on a silicon substrate. Nanotechnology. 19, 335703 (2008).

- Baranov, O., Levchenko, I., Xu, S., Lim, J. W. M., Cvelbar, U., Bazaka, K. Formation of vertically oriented graphenes: what are the key drivers of growth?. 2D Materials. 5, 044002 (2019).

- Singh, L. A., Sanborn, G. P., Turano, S. P., Walker, M. L. R., Ready, W. J. Operation of a carbon nanotube field emitter array in a Hall effect thruster plume environment. IEEE Transactions on Plasma Science. 43, 95 (2015).

- Levchenko, I., Ostrikov, K. Plasma/ion-controlled metal catalyst saturation: Enabling simultaneous growth of carbon nanotube/nanocone arrays. Applied Physics Letters. 92, 063108 (2008).

- Milne, W. I., Teo, K. B. K., Amaratunga, G. A. J., Legagneux, P., Gangloff, L., Schnell, J. P., Semet, V., Binh, V. T., Groening, O. Carbon nanotubes as field emission sources. Journal of Materials Chemistry. 14, 933 (2004).

- Lee, C., Wei, X., Kysar, J. W., Hone, J. Measurement of the elastic properties and intrinsic strength of monolayer graphene. Science. 320, 385 (2008).

- Fang, J. Plasma-enabled growth of single-crystalline SiC/AlSiC core–shell nanowires on porous alumina templates. Crystals Growth and Design. 12, 2917-2922 (2012).

- Fang, J., Levchenko, I., van der Laan, T., Kumar, S., Ostrikov, K. Multipurpose nanoporous alumina–carbon nanowall bi-dimensional nano-hybrid platform via catalyzed and catalyst-free plasma CVD. Carbon. 78, 627-632 (2014).

- Han, Z. J., Yick, S., Levchenko, I., Tam, E., Yajadda, M. M. A., Kumar, S., Martin, P. J., Furman, S., Ostrikov, K. Controlled synthesis of a large fraction of metallic single-walled carbon nanotube and semiconducting carbon nanowire networks. Nanoscale. 3, 3214-3220 (2011).

- Kumar, S., Levchenko, I., Ostrikov, K. K., McLaughlin, J. A. Plasma-enabled, catalyst-free growth of carbon nanotubes on mechanically-written Si features with arbitrary shape. Carbon. 50, 325-329 (2012).

- Levchenko, I., Ostrikov, K., Keidar, M., Xu, S. Deterministic nanoassembly: Neutral or plasma route?. Applied Physics Letters. 89, 033109 (2006).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados