Method Article

Fabricación de actuadores electromecánicos electromecánicos activos basados en carbono

En este artículo

Resumen

Este artículo describe un proceso de fabricación rápido y simple de materiales compuestos electromecánicos iónicos activos para actuadores en aplicaciones biomédicas, biomiméticas y robótica blanda. Los pasos clave de fabricación, su importancia para las propiedades finales de los actuadores y algunas de las principales técnicas de caracterización se describen en detalle.

Resumen

Los laminados electromecánicos hidráulicos activos iónicos son un tipo de material inteligente que se mueven en respuesta a la estimulación eléctrica. Debido a la naturaleza suave, conforme y biomimética de esta deformación, los actuadores hechos del laminado han recibido un creciente interés en la robótica blanda y (bio)aplicaciones médicas. Sin embargo, se necesitan métodos para fabricar fácilmente el material activo en grandes cantidades (incluso industriales) y con una alta repetibilidad de lote a lote e dentro del lote para transferir el conocimiento de laboratorio a industria. Este protocolo describe un método simple, industrialmente escalable y reproducible para la fabricación de laminados electromecánicos electromecánicos activos basados en carbono iónicos y la preparación de actuadores fabricados de los mismos. La inclusión de una capa media pasiva y químicamente inerte (insoluble) (por ejemplo, una red de polímeros reforzados con textiles o teflón microporoso) distingue el método de otros. El protocolo se divide en cinco pasos: preparación de membrana, preparación de electrodos, fijación del colector de corriente, corte y modelado, y accionamiento. Siguiendo el protocolo resulta en un material activo que puede, por ejemplo, comprender y sostener de forma compatible un objeto con forma aleatoria como se muestra en el artículo.

Introducción

Los polímeros electromecánicos iónicos activos o compuestos poliméricos son materiales intrínsecamente blandos y conformes que han recibido un interés creciente en diferentes aplicaciones de robótica blanda y biomiméticas (por ejemplo, como actuadores, pinzas o robots bioinspirados1,2). Este tipo de material responde a las señales eléctricas en el rango de unos pocos voltios, lo que hace que sean fáciles de integrar con la electrónica convencional y las fuentes de alimentación3. Muchos tipos diferentes de materiales base del actuador iónico están disponibles, como se describe en detalle en otroslugares 4,y de nuevo muy recientemente5. Además, recientemente se ha destacado especialmente que el desarrollo de dispositivos robóticos blandos estará estrechamente relacionado con el desarrollo de procesos de fabricación avanzados para materiales y componentes activos relevantes6. Además, en estudios anteriores basados en métodos 7 también se ha destacado la importancia de un flujo de procesos eficiente y bien establecido en la preparación de actuadores reproducibles que tengan el potencial de pasar del laboratorio a laindustria.

En las últimas décadas, se han desarrollado o adaptado muchos métodos de fabricación para la preparación de actuadores (por ejemplo, fundición capa por capa8 y prensado en caliente9,10, impregnación-reducción11, pintura12,13, o sputtering y posterior síntesis electroquímica14,15, impresión por inyección de tinta16 y revestimiento de espín17); algunos métodos son más universales, y algunos son más limitantes en términos de selección de materiales que otros. Sin embargo, muchos de los métodos actuales son bastante complicados y/o más adecuados para la fabricación a escala de laboratorio. El protocolo actual se centra en un método de fabricación de actuadores rápido, repetible, fiable, automatizable y escalable para producir laminados activos con baja variabilidad de lote a lote y dentro del lote y una larga vida útil del actuador18. Este método puede ser utilizado por los científicos de materiales para desarrollar actuadores de alto rendimiento para la próxima generación de aplicaciones bioinspiradas. Además, siguiendo este método sin modificaciones da a los ingenieros y profesores de robótica blanda un material activo para el desarrollo y creación de prototipos de nuevos dispositivos, o para la enseñanza de conceptos de robótica suave.

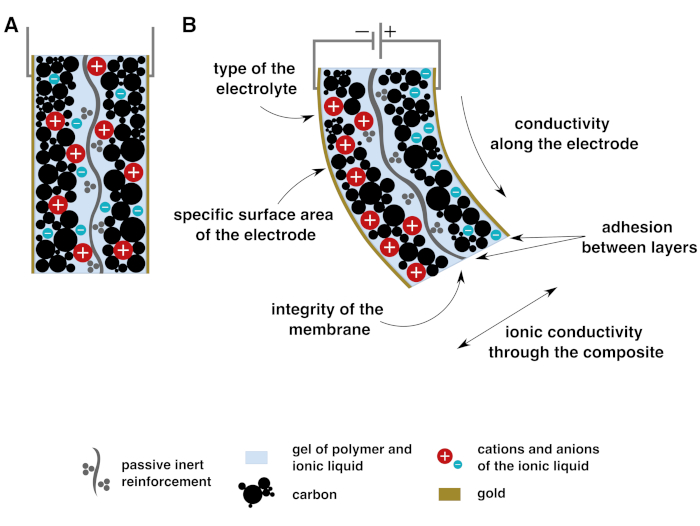

Los actuadores electromecánicos icos de polímero o poliméricos suelen estar hechos de compuestos laminares de dos o tres capas y se doblan en respuesta a la estimulación eléctrica en el rango de pocos voltios(Figura 1). Este movimiento de flexión es causado por los efectos de hinchazón y contracción en las capas de electrodos, y normalmente se lleva a cabo ya sea por reacciones faradaic (redox) en los electrodos (por ejemplo, en el caso de polímeros electromecánicos activos (EAP) como los polímeros conductores) o por carga capacitiva de la doble capa (por ejemplo, en electrodos poliméricos a base de carbono, donde el polímero de polímero sólo podría actuar como un aglutinante). En este protocolo(Figura 2),nos centramos en este último; mostramos la fabricación de un compuesto electromecánico activo que consiste en dos electrodos de alta superficie específica a base de carbono conductores electrónicos que están separados por una membrana ion-conductora inerte que facilita el movimiento de cationes y aniones entre los electrodos, una configuración muy similar a los supercapacitores. Este tipo de actuador se dobla en respuesta a la carga/descarga capacitiva y a la consiguiente hinchazón/contracción de los electrodos se atribuye típicamente a las diferencias en el volumen y la movilidad de cationes y aniones del electrolito88,10,,19. A menos que se utilice carbono funcionalizado en superficie como material activo o el compuesto capacitivo que se utiliza fuera de la ventana potencial de estabilidad electroquímica del electrolito, no se espera que se realicen reacciones faradaicas en este tipo de electrodos20. La falta de reacciones faradaicas es el principal contribuyente a la vida útil beneficiosamente larga de este material actuador (es decir, miles de ciclos en aire8,,18 mostrados para diferentes actuadores capacitivos).

Figura 1: La estructura del actuador a base de carbono en el neutro (A) y en el estado accionado (B). (B) también destaca las características clave que determinan el rendimiento de un actuador iónico. Nota: la figura no se dibuja a escala. El tamaño de los iones se ha exagerado para ilustrar el mecanismo de accionamiento más comúnmente citado prevalente en el caso de una membrana inerte que permite la movilidad de aniones y cationes del electrolito (por ejemplo, líquido iónico). Haga clic aquí para ver una versión más grande de esta figura.

La obtención de una membrana funcional que permanece intacta durante todo el proceso de fabricación es uno de los pasos clave en la preparación exitosa del actuador. Una membrana de alto rendimiento para un actuador es lo más delgada posible y permite la conductividad iónica entre los electrodos mientras bloquea cualquier conductividad electrónica. La conductividad iónica en la membrana puede resultar de la combinación del electrolito con una red porosa inerte (por ejemplo, el enfoque utilizado en este protocolo) o por el uso de polímeros específicos con unidades ionizadas covalentemente unidas u otros grupos que permiten interacciones con el electrolito. El enfoque anterior se prefiere aquí por su simplicidad, mientras que las interacciones específicamente adaptadas entre el electrolito y la red de polímeros también podrían tener ventajas, si se pueden descartar interacciones desfavorables (por ejemplo, bloquear o ralentizar significativamente el movimiento iónico debido a las interacciones). La amplia selección de membranas ionoméricas o activas para actuadores electromecánicos activos y sus mecanismos de accionamiento resultantes se ha revisado recientemente21. La selección de membranas, además de la selección de electrodos, desempeña un papel crucial en el rendimiento, la vida útil y el mecanismo de accionamiento del actuador. El protocolo actual se centra principalmente en membranas inertes que proporcionan la estructura porosa para la migración iónica (como se muestra en la Figura 1),aunque algunas partes del protocolo (por ejemplo, la opción de membrana C) también podrían resultar beneficiosas para las membranas activas.

Además de la selección de material de membrana, su método de fabricación también desempeña un papel importante en la obtención de un separador funcional para el compuesto. Las membranas fundidas utilizadas anteriormente tienden a derretirse durante el paso de prensado en caliente posterior y, por lo tanto, pueden formar puntos críticos de cortocircuito22. Además, las membranas ionoméricas comerciales (por ejemplo, Nafion) tienden a hincharse y hebillarse significativamente en respuesta a los disolventes utilizados en los pasos de fabricación posteriores12,y algunos polímeros (por ejemplo, celulosa23)se sabe que se disuelven en cierta medida en algunos líquidos iónicos, lo que posiblemente causa problemas con la repetibilidad del proceso de fabricación y resulta en una mala uniformidad de los electrodos. Por lo tanto, este protocolo se centra en actuadores con un componente integral pasivo y químicamente inerte en la membrana (por ejemplo, fibra de vidrio o seda con PVDF o PTFE) que detiene el compuesto de hinchazón y pandeo en pasos de fabricación posteriores o de formar puntos críticos de cortocircuito. Además, la adición de un componente inerte y pasivo simplifica significativamente el proceso de fabricación y permite tamaños de lote más grandes en comparación con los métodos más tradicionales.

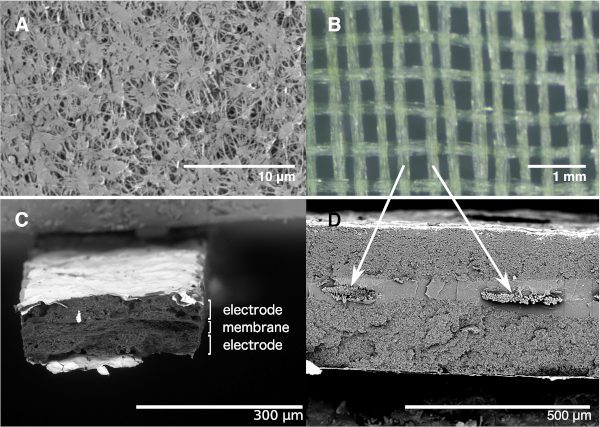

La inclusión de un refuerzo pasivo en la membrana fue introducida por primera vez por Kaasik et al. 18 para abordar los problemas antes mencionados en el proceso de fabricación del actuador. La inclusión de un refuerzo textil tejido (véase también la Figura 3B y 3D)introduce además la capacidad de integrar herramientas en el compuesto activo24 o de desarrollar textiles inteligentes18. Por lo tanto, la opción de membrana C en el protocolo es más adecuada para tales aplicaciones. Sin embargo, en el caso de actuadores miniaturizados (en el nivel submilimétrico), la relación de componentes pasivo saactivo en la membrana se vuelve cada vez más desfavorable y la inclusión de un refuerzo textil ordenado podría comenzar a influir negativamente en el rendimiento del actuador y la repetibilidad de muestra a muestra. Además, la dirección del refuerzo (a lo largo o diagonalmente con respecto a la dirección de flexión) podría afectar inesperadamente al rendimiento de los actuadores de forma más compleja. Por lo tanto, una estructura inerte menos ordenada y altamente porosa sería más beneficiosa para los actuadores miniaturizados y formas de actuador más complejas.

El politetrafluoroetileno (PTFE, también sabe bajo el nombre comercial Teflón) es uno de los polímeros más inertes conocidos hasta la fecha. Por lo general es altamente hidrófobo, pero las versiones tratadas en superficie que se convierten en hidrófilas existen, que son más fácilmente utilizables en la fabricación del actuador. La Figura 3A ilustra la estructura aleatoria de una membrana de filtración de PTFE hidrófila inerte que se utilizó en este protocolo para la preparación del actuador. Además de la uniformidad de este material en todas las direcciones que es beneficiosa para el corte de actuadores miniaturizados o formas complejas, el uso de una membrana de filtración comercial con porosidad controlada simplifica aún más el proceso de fabricación del actuador al casi eliminar la necesidad de cualquier preparación de membrana. Por otra parte, espesores de membrana tan bajos como 30 m son extremadamente difíciles de obtener en la configuración reforzada con textiles anteriormente descrita. Por lo tanto, los métodos de fabricación de actuadores basados en PTFE (opciones A y B) de este protocolo deben preferirse en la mayoría de los casos, teniendo en cuenta además que la opción A es más rápida, pero los actuadores fabricados con la opción B muestran tensiones más grandes (en el rango de frecuencia según se presenta en la Figura 4B). La pinza suave introducida en la sección de resultados representativos también se preparó utilizando la membrana de PTFE empapada por primera vez en electrolito.

Después de que se haya preparado una membrana funcional, el protocolo continúa con la preparación del electrodo y la fijación del colector de corriente. Los electrodos a base de carbono se añaden mediante recubrimiento por pulverización, un procedimiento establecido industrialmente que permite un alto control sobre el espesor resultante de la capa de electrodos. Se producen electrodos más uniformes con recubrimiento por pulverización en comparación, por ejemplo, con el método de fundición (o posiblemente también otros métodos líquidos) donde se sabe que se producen sedimentaciones de partículas de carbono durante el secado de la película25. Además, otra característica del método de fabricación presentado se basa en la estrategia de selección de disolventes que es más importante en el caso de las membranas reforzadas con textiles. Más precisamente, 4-metil-2-pentanona (el disolvente en la suspensión del electrodo y la solución de pegamento) no disuelve los refuerzos de membrana inerte o PVDF que se utiliza en la solución de membrana de la membrana reforzada textilmente. Por lo tanto, el riesgo de crear puntos críticos de cortocircuito en el compuesto durante el recubrimiento por pulverización se reduce aún más.

El laminado capacitivo ya está activo después de la aplicación de electrodos de carbono. Sin embargo, un orden de magnitud actuadores más rápidos26 se obtienen con la aplicación de colectores de corriente de oro. Otro paso importante en el protocolo es la fijación de colectores de corriente mientras que el electrodo correspondiente está en el estado estirado (es decir, el compuesto está doblado). Por lo tanto, en el estado plano neutro del actuador, la hoja de oro se abrochará en el nivel submilimétrico. Este enfoque de almacenamiento en búfer por pandeo27 permite deformaciones más altas sin romperse de lo que de otro modo sería posible para una chapa de metal fina (100 nm).

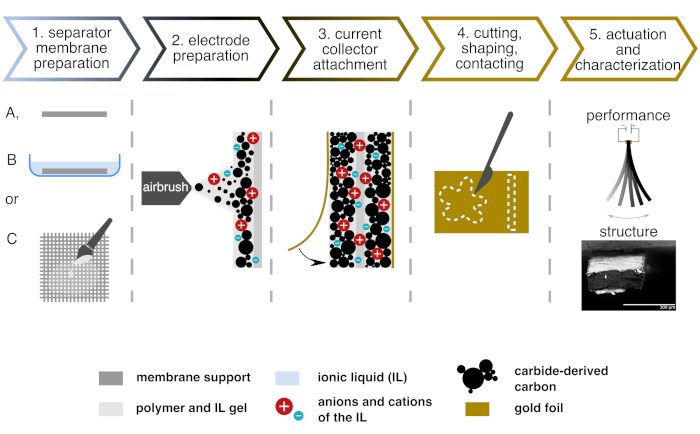

Todos los pasos de fabricación del actuador (preparación de membrana, pulverización de electrodos, fijación del colector de corriente) también se han resumido en la Figura 2. Para la demostración de caracterización de rendimiento, hemos preparado una pinza que está sujetando, sosteniendo y soltando de forma compatible un objeto con forma aleatoria con una textura de superficie aleatoria. Las geometrías más simples, como las muestras rectangulares con una relación de aspecto 1:4 o superior (por ejemplo, de 4 mm a 20 mm o incluso de 1 mm a 20 mm28) cortadas del material activo y sujetadas en la posición del voladizo también son muy típicas para la caracterización del material u otras aplicaciones que utilizan el comportamiento de tipo flexión.

El artículo termina con una breve introducción a la típica caracterización de material capacitivo electromecánicamente activo típico y técnicas de solución de problemas utilizando la geometría del actuador rectangular más simple. Mostramos cómo utilizar técnicas comunes de caracterización electroquímica como voltammetría cíclica (CV) y espectroscopia de impedancia electroquímica (EIS) para caracterizar y solucionar problemas del material del actuador con más detalle. La visualización del compuesto en nivel submilimétrico se realiza mediante microscopía electrónica de barrido (SEM), para la cual utilizamos la técnica de crio-fractización para preparar las muestras. La naturaleza polimérica del material hace que sea difícil obtener secciones transversales claras con solo corte regular. Sin embargo, romper muestras congeladas da como resultado secciones transversales bien definidas.

Figura 2: Descripción general del proceso de fabricación. Se resaltan los pasos más importantes. Haga clic aquí para ver una versión más grande de esta figura.

Protocolo

ADVERTENCIA: Muchos productos químicos y componentes utilizados en este protocolo son peligrosos, consulte las fichas de datos de seguridad (SDS) pertinentes para obtener más información antes de comenzar el experimento. Utilice una campana de humos y equipo de protección personal (guantes, gafas, capa de laboratorio) cuando manipule disolventes volátiles durante el experimento (por ejemplo, durante la preparación de soluciones, haciendo la membrana reforzada, recubriendo los electrodos por pulverización y fijando los colectores actuales). Evitar el contacto directo de la piel con el compuesto final (a menos que esté encapsulado28) usando siempre guantes.

1. Fabricación de la membrana separadora

- Tome un marco, como un marco de bordado.

NOTA: Hemos utilizado tamaños de marco estándar de 7,5 cm a 25 cm dependiendo del tamaño de lote deseado. Lo más importante es que el marco debe estar hecho de materiales que puedan soportar los disolventes y otros materiales utilizados en la receta. Por ejemplo, en este protocolo se utiliza un marco de bordado de polipropileno. Sin embargo, si no está seguro, se recomienda hacer una prueba de disolvente en el marco. - Elija entre las opciones A a C (discutidas anteriormente y presentadas en la Figura 2)para encontrar la configuración de membrana más adecuada para la aplicación planificada. Sólo se necesita una de las tres membranas para preparar el material funcional del actuador.

- Opción A: Uso de membranas de filtración comercial altamente porosas en la preparación de separadores conductores iónicos

- Tome una membrana de filtración de alta porosidad (como un filtro de membrana de PTFE de 30 m de espesor y 80% de porosidad). Si el filtro estándar es demasiado grande para el marco, córtalo en forma con tijeras. Corte la membrana entre las hojas de transferencia para evitar la contaminación.

- Fije y tenso la membrana de filtración seca en el marco.

NOTA: Algunas membranas de filtración pueden ser bastante frágiles en estado seco. Fije las membranas secas con mucho cuidado para evitar el desgarro. - Pase al paso 2 para continuar con la preparación de compuestoelectroactivo.

- Opción B: Uso de membranas de filtración comercial impregnadas de electrolitos en la preparación de separadores conductores iónicos

- Tome una membrana de filtración de alta porosidad (como un filtro de membrana de PTFE de 30 m de espesor y 80% de porosidad). Si el filtro estándar es demasiado grande para el marco, córtalo en forma con tijeras. Corte la membrana entre las hojas de transferencia para evitar la contaminación.

- Registre la masa de membrana seca utilizando una balanza analítica para calcular la toma de electrolitos más adelante. Este paso solo es necesario para la supervisión de repetibilidad de lote a lote y, de lo contrario, se puede omitir.

- Coloque la membrana seca en una placa Petri y utilice una pipeta para añadir un exceso de líquido iónico (por ejemplo, 1-etil-3-metilimidazolium trifluoromethansulfonato ([EMIM][OTf])).

ADVERTENCIA: Use guantes para evitar el contacto con la piel. - Incline ligeramente el disco Petri para asegurarse de que toda la membrana esté cubierta con líquido iónico o utilice una pipeta para transferir líquido iónico a áreas donde la membrana aún está seca.

- Deje que la membrana se empape en líquido iónico para lograr la máxima admisión de electrolitos.

- Una vez que la membrana está suficientemente empapada (en el video después de aproximadamente 1 minuto), pipetee la mayor parte del exceso de líquido iónico.

- Usando pinzas, coloque cuidadosamente la membrana entre los papeles del filtro para eliminar el resto del líquido iónico que no ha sido absorbido por la membrana. La membrana final debe ser semitransparente pero no húmeda.

- Registre la masa de la membrana empapada y seca del paso 1.4.7 utilizando un equilibrio analítico. Este paso es necesario solo para la supervisión de repetibilidad de lote a lote y, de lo contrario, se puede omitir.

NOTA: En el caso de membranas de PTFE altamente porosas y líquidos iónicos de viscosidad relativamente baja (por ejemplo, [EMIM][OTf]), la ingesta máxima de líquidos iónicos se logra casi inmediatamente. El uso de diferentes líquidos iónicos y diferentes membranas de polímeros comerciales (menos porosos) podría dar lugar a tiempos de remojo más largos. Esa necesidad puede determinarse repitiendo los pasos 1.4.1 a 1.4.8. hasta que se obtenga una masa de membrana constante. Sin embargo, si el electrolito es demasiado viscoso o la membrana no lo suficientemente porosa, el rendimiento del actuador podría no ser muy alto tampoco. - Fije y tensa la membrana empapada y seca en el marco evitando arrugas y pliegues.

- Opción C:Fabricación de una membrana reforzada textil conductiva iónico que podría ser útil al planificar el uso de polímeros personalizados (es decir, polímeros no disponibles como membranas comerciales (filtración), espesores de membrana personalizados, líquidos iónicos con mayor viscosidad o al integrar herramientas en el actuador. Aquí mostramos el procedimiento básico para la fabricación de membranas reforzadas con textiles que, por ejemplo, se pueden modificar para incluir herramientas o tubos (ver Ref24para más información).

- En un matraz Erlenmeyer de 100 ml, mezcle 2 g de fluoruro de polivinilideno (PVDF), 2 g de líquido iónico (por ejemplo, [EMIM][OTf]), 4 ml de carbonato de propileno (PC) y 18 ml de N,N-dimetilacetamida (DMAc).

ADVERTENCIA: DMAc y PC son tóxicos y riesgos para la salud y pueden irritar la piel y los ojos. Manipule con cuidado, use una campana de humos y equipo de protección personal. - Agregue una barra de agitador magnético y cierre el matraz con un tapón.

- Selle el matraz con una película elástica de laboratorio a base de polietileno para evitar la evaporación de disolventes.

NOTA: Utilice una película elástica que pueda soportar agitación a 70 oC (por ejemplo, el punto de fusión de Parafilm es de sólo 60 oC, y por lo tanto Parafilm no sería adecuado para esta aplicación). - Revuelva la solución durante la noche a 70 oC con un agitador magnético y una placa de cocción con temperatura controlada. Ajuste la velocidad de agitación a medio. Una velocidad de agitación demasiado alta puede introducir demasiado aire en la solución, mientras que una agitación demasiado lenta puede dar lugar a un tiempo de preparación significativamente más largo.

NOTA: El experimento se puede pausar aquí y continuar más tarde. La solución preparada se puede almacenar en un recipiente sellado durante un período prolongado. Recalentar y mezclar la solución almacenada antes de empezar a usarla de nuevo (mezclar a 70 oC durante 1 hora suele ser suficiente). - Corte un trozo de tela (por ejemplo, seda o tela de fibra de vidrio) usando tijeras.

NOTA: Los textiles con composición de fibra inerte como la seda o la fibra de vidrio funcionan mejor porque los disolventes de la solución de membrana no los disuelven. Sin embargo, es aconsejable realizar una prueba de disolvente antes de utilizar cualquier tejido. Los tejidos ligeros son preferidos porque estos tejidos influyen en el accionamiento del compuesto final de la menor. En el vídeo, hemos utilizado tejido de seda (11,5 g/m2). - Fijar y tenso la tela en un marco.

- Recorte cualquier exceso de tejido con tijeras y retire cuidadosamente las fibras sueltas a mano.

- Mientras trabaja bajo la capucha de humos, cubra la tela con una fina capa de solución de membrana usando un pincel.

- Deje que la capa se seque por completo. Una pistola de aire caliente a baja velocidad solo primero y más tarde junto con una configuración dedicada (ver Figura 5 para más detalles) se puede utilizar para acelerar el proceso de evaporación del disolvente.

NOTA: El uso de una velocidad de giro demasiado alta con la configuración dedicada en una membrana relativamente húmeda podría causar deformaciones en las capas de membrana y podría resultar en la pérdida de material de membrana. - Después de que la capa se haya secado, inspeccione el compuesto contra la luz de fondo en busca de agujeros. También se puede utilizar un microscopio para este propósito.

- Si hay agujeros en la membrana, aplique otra capa de recubrimiento repitiendo los pasos 1.5.8. y 1.5.9.

- Alternar entre los lados del textil al aplicar la solución de membrana para asegurar que el refuerzo (es decir, el plano neutro) permanece en el centro de la membrana (ver la imagen SEM en la Figura 3D que muestra las fibras textiles colocadas en el centro de la capa de membrana).

NOTA: Los disolventes de la solución de polímero disuelven lentamente las capas aplicadas anteriormente. Por lo tanto, añadir capas de membrana posteriores con extrema precaución para evitar daños a la membrana ya aplicada. Aplique capas lo más delgadas posible y nunca pase por las superficies ya mojadas dos veces. - Una vez obtenida una membrana libre de defectos, compruebe su espesor final utilizando un medidor de tornillo micrómetro. Típicamente, se necesitan aplicar al menos tres capas, lo que resulta en una membrana de aproximadamente 50 m de espesor.

- Deje que la membrana terminada se seque debajo de la campana de humos durante al menos 24 horas.

NOTA: El experimento puede ser pausado aquí y llevado a cabo más tarde con la pulverización de los electrodos. Sin embargo, es aconsejable proteger la membrana preparada contra las partículas de polvo durante el secado.

- En un matraz Erlenmeyer de 100 ml, mezcle 2 g de fluoruro de polivinilideno (PVDF), 2 g de líquido iónico (por ejemplo, [EMIM][OTf]), 4 ml de carbonato de propileno (PC) y 18 ml de N,N-dimetilacetamida (DMAc).

2. Fabricación de los electrodos

NOTA: La suspensión del electrodo consiste en la solución de electrodo A (una solución de polímero) y la suspensión de electrodos B (que contiene el polvo de carbono y el electrolito) que se preparan por separado y luego se mezclan para obtener la suspensión final. El disolvente seleccionado para la suspensión del electrodo no disuelve los refuerzos de membrana inertes ni el PVDF que se utiliza en la configuración de membrana reforzada con textiles. Por lo tanto, el riesgo de dañar la membrana ya obtenida durante la adición de electrodos se mantiene al mínimo.

- Preparación de la solución de electrodos A

- En un matraz Erlenmeyer de 100 ml, mezcle 2 g de poli(fluoruro de vinideno-co-hexafluoropropileno) (PVDF-HFP) y 24 ml de 4-metil-2-pentanona (MP).

ADVERTENCIA: MP es inflamable y agudamente tóxico. Use una campana de humos y equipo de protección personal. - Agregue una barra de agitador magnético y cierre el matraz con un tapón.

- Selle el matraz con película elástica de laboratorio a base de polietileno.

- Revuelva la solución a velocidad media a una velocidad media a 70 oC utilizando un agitador magnético y una placa de cocción controlada por temperatura hasta que el polímero se haya disuelto por completo, normalmente durante la noche.

NOTA: El protocolo se puede pausar aquí. La solución preparada se puede almacenar en un recipiente cerrado y sellado durante un período prolongado. Si la solución se ha convertido en un gel, recalentar (a 70 oC) y mezclarla antes de usarla en el paso 2.3. No es necesario añadir más disolvente. Típicamente, las cantidades en esta receta producen alrededor de 150 cm2 de material activo (espesor compuesto final de unos 150 m). Esto corresponde a dos lotes de marco de bordado de 10 cm de diámetro.

- En un matraz Erlenmeyer de 100 ml, mezcle 2 g de poli(fluoruro de vinideno-co-hexafluoropropileno) (PVDF-HFP) y 24 ml de 4-metil-2-pentanona (MP).

- Preparación de la suspensión del electrodo B

- En otro matraz Erlenmeyer de 100 ml, mezcle 1,75 g de carbono (por ejemplo, carbono derivado de carburo del precursor TiC o B4C), 2 g de líquido iónico (por ejemplo, [EMIM][OTf]) y 10 ml de MP.

ADVERTENCIA: Los efectos de carga electrostática no deseados podrían dificultar el pesaje del polvo de carbono. Use calzado desipativo estático durante el pesaje para reducir la acumulación de electricidad estática. Además, utilice equipos de protección personal para evitar la inhalación de partículas finas de carbono. - Mezclar la suspensión en un recipiente cerrado a temperatura ambiente durante al menos 1 h utilizando un agitador magnético. Alternativamente, la sonda ultrasónica ya se puede utilizar en este paso (ver Paso 2.3.4)

NOTA: El experimento se puede pausar aquí, y la suspensión B se puede almacenar o mezclar en un recipiente cerrado y sellado durante un período prolongado antes de mezclarlo con la solución A para obtener la suspensión final del electrodo.

- En otro matraz Erlenmeyer de 100 ml, mezcle 1,75 g de carbono (por ejemplo, carbono derivado de carburo del precursor TiC o B4C), 2 g de líquido iónico (por ejemplo, [EMIM][OTf]) y 10 ml de MP.

- Preparación de la suspensión final del electrodo

- Asegúrese de que el polímero de la solución A se disuelve por completo inclinando ligeramente el matraz para detectar cualquier pellet de polímero no disuelto (o piezas) y que la solución esté en forma viscosa pero líquida. Si no es así, revuelva a 70 oC antes de continuar con el siguiente paso.

- Vierta la solución del electrodo A (la solución de polímero) en el matraz que contiene la suspensión del electrodo B (carbono, líquido iónico, disolvente).

- Utilice 10 ml adicionales de MP para enjuagar cualquier material restante de las paredes del matraz A y verterlo en la suspensión final en el matraz B.

- Sumerja la sonda ultrasónica en la suspensión final, ajuste el ciclo a 0.5 (pulsos) y homogeneice la suspensión bajo el capó de humos durante una hora. Evite el contacto entre la sonda y las paredes del recipiente de vidrio. Alternativamente, si no hay ninguna sonda ultrasónica disponible, se puede utilizar la mezcla con un agitador magnético durante varias horas para pasar la noche en un recipiente sellado.

NOTA: El experimento se puede pausar aquí, y la suspensión final del electrodo se puede almacenar o mezclar en un recipiente cerrado y sellado durante un período prolongado.

- Pulverización de los electrodos

NOTA: Un aerógrafo Iwata HP TR-2 se utiliza aquí para preparar los electrodos. Sin embargo, otros tipos de pistolas de pulverización y sistemas de pulverización automática industrial podrían utilizarse alternativamente.- Cubra las paredes de la campana de humos con papel y cinta de alta calidad para facilitar la limpieza después. No cubra el área de entrada de aire. Mantenga la tapa de la campana de humos lo más bajo posible durante la pulverización.

- Conecte el aerógrafo al suministro de aire comprimido y ajuste la presión (aquí se utilizan conexiones estándar y presión de 2 barras).

NOTA: La presión debe ser suficiente para llevar la suspensión, pero no demasiado alta para dañar la membrana. - Llene el depósito del aerógrafo con acetona (o cualquier otro disolvente compatible) y pruebe la pulverización en un pedazo de papel o cartón primero para comprobar que el aerógrafo está limpio y libre de obstrucciones.

- Compruebe si la suspensión del electrodo preparada en el paso 2.3 está en forma líquida inclinando el matraz. En algunos casos, podría convertirse en un gel si se almacena durante un período prolongado. Recalentara a 70 oC mientras se mezcla con una barra de agitador magnético utilizando una placa de cocción controlada por temperatura para convertirlo en un líquido de nuevo. No es necesario añadir más disolvente.

- Vierta la suspensión del electrodo del matraz Erlenmeyer en el depósito limpio del aerógrafo.

- Pruebe primero el flujo de suspensión en un pedazo de papel. A continuación, pase a cubrir la membrana preparada.

- Comience a mover el aerógrafo antes de empezar a rociar. Rocíe a una distancia de unos 20 cm y sostenga el aerógrafo perpendicular a la membrana. Mantenga el aerógrafo moviéndose en golpes rectos y controlados para cubrir toda la membrana.

- Tenga en cuenta el número de vueltas que se necesitan para cubrir un lado de la membrana, o alternativamente monitorear el volumen de suspensión añadido al depósito para asegurar espesores de electrodos iguales en ambos lados de la membrana.

- Deje que el electrodo de un lado de la membrana se seque bajo la campana del humo. Se puede utilizar una pistola de aire caliente para acelerar el proceso de secado si es necesario (consulte el paso 1.5.9).

- Aplique el segundo electrodo en el otro lado de la membrana repitiendo los pasos 2.4.7 a 2.4.9.

- Cubra ambos lados de la membrana varias veces hasta que se alcance el espesor compuesto deseado (aquí el espesor total final fue de unos 150 m). Supervise el espesor del compuesto seco utilizando un medidor de tornillo micrómetro.

NOTA: El experimento se puede pausar aquí. El compuesto seco se puede almacenar en una bolsa con cremallera durante un período prolongado antes de conectar los colectores de corriente de oro en el paso 3.

3. Colocación de los colectores de corriente de oro

- Preparación de la solución de pegamento

NOTA: Esta solución se puede preparar con antelación junto con la suspensión del electrodo (y la solución de membrana). Asegúrese de recalentar el pegamento antes de usarlo para hacerlo menos viscoso.- En un matraz Erlenmeyer de 100 ml, mezcle 2 g de PVDF-HFP, 2 g de líquido iónico (por ejemplo, [EMIM][OTf]), 4 ml de PC y 40 ml de MP.

- Agregue un agitador magnético, cierre el matraz y séllelo con película elástica de laboratorio a base de polietileno.

- Deje que la solución se revuelva a 70 oC en una placa caliente con temperatura controlada hasta que el polímero se haya disuelto, normalmente durante la noche.

- Fijación del colector de corriente al compuesto de carbono (un lado)

- Retire suavemente el material del actuador preparado en el paso 2 del marco.

- Corte una pieza de 4 cm x 3 cm usando una regla y un bisturí. Si se utilizó una membrana reforzada con textiles, a continuación, alinear el corte con las fibras (visible desde los bordes del material compuesto).

NOTA: El tamaño de corte sugerido es más conveniente para lotes pequeños a medianos. Sin embargo, no es crucial para la obtención de actuadores de trabajo. - Tome un tubo de metal (aquí d á 3 cm) y fije la pieza cortada firmemente en ella con cinta adhesiva. Trate de superponer sólo aproximadamente 1 mm del material del actuador con cinta adhesiva para evitar desperdiciar el material activo.

NOTA: El material de la tubería o su recubrimiento debe soportar los disolventes que se utilizaron en la solución de pegamento. La composición exacta no es crucial para obtener actuadores de trabajo. Los materiales que conducen bien el calor (por ejemplo, metales) pueden ser beneficiosos para acelerar el proceso de secado. Sin embargo, los tubos o tuberías de cerámica o polímero también pueden ser adecuados. - Con tijeras, corte trozos de oro de 4 cm x 4 cm sobre papel de transferencia y coloque una de las piezas en un papel tisú.

NOTA: Colocar las hojas de oro sobre papel de transferencia sobre una superficie más suave es crucial para obtener colectores de corriente de buena calidad. - Prepare una estación de "acoplamiento" para la pistola de pulverización, donde se pueda almacenar de forma rápida y segura en posición vertical. El pegamento comenzará a secarse tan pronto como se detenga la pulverización y por lo tanto es crucial que no haya retrasos en la aplicación de los colectores de corriente de oro.

- Mientras trabaja bajo la campana de humo, rocíe la solución de pegamento del paso 3.1.3 en el material del actuador que se ha fijado en una tubería (Paso 3.2.3).

- Enrolle el tubo sobre la hoja de oro (Paso 3.2.4) mientras el pegamento todavía está mojado. No se necesita presión excesiva para rodar.

- Retire el papel de transferencia y vuelva a enrollar el papel tisú para asegurarse de que el oro se ha unido correctamente.

- Coloque el material bajo una luz infrarroja (IR) (distancia de 10 a 15 cm) o en un horno de vacío (vacío más alto posible a temperatura ambiente) para secar durante unos 20 a 30 minutos.

- Si el colector actual no se adjuntó correctamente o hay algunos defectos más grandes, repita los pasos 3.2.3 a 3.2.9 para agregar una segunda capa una vez que la primera capa se haya secado para obtener un colector de corriente completamente libre de defectos.

- Colocación del colector actual en el otro lado del compuesto.

- Retire suavemente la cinta y suelte el material de la tubería.

- Limpie la tubería con acetona y papel tisú para eliminar cualquier residuo de pegamento y oro.

- Fije el material del actuador de nuevo en la tubería con el lado recubierto de oro que da a la tubería.

- Repita los pasos 3.2.3 a 3.2.10 para conectar también el colector actual en el otro lado del material.

- Retire cuidadosamente el compuesto terminado de la tubería y déjelo post-secar bajo la campana de humo durante al menos 24 horas.

NOTA: Proteja el material contra las partículas de polvo. Después del secado, el material se puede almacenar en una bolsa de cierre con cremallera. Dejar la muestra secar en la tubería a temperaturas elevadas durante un período prolongado (varias horas a días) termoforma el actuador y por lo tanto debe evitarse a menos que el termoformado sea el objetivo.

4. Cortar, dar forma, hacer contacto y caracterizar los actuadores

- Cortar el actuador

- Utilice un bisturí afilado (y una regla de metal) para cortar el actuador en la forma deseada. Corte siempre todos los lados del material para evitar cualquier cortocircuito causado por el exceso de oro en los lados del actuador.

NOTA: No es aconsejable cortar el material con tijeras, ya que esto puede deformar el material y causar cortocircuitos en los lados de la muestra.

- Utilice un bisturí afilado (y una regla de metal) para cortar el actuador en la forma deseada. Corte siempre todos los lados del material para evitar cualquier cortocircuito causado por el exceso de oro en los lados del actuador.

- Dar forma al actuador (por ejemplo, en una pinza)

NOTA: La forma de este material compuesto polimérico se puede cambiar fácilmente de un laminado plano a algo más avanzado para aplicaciones más interesantes. Dependiendo de la configuración deseada, podría ser necesario adjuntar los contactos primero.- Tome el actuador de corte y colóquelo en un molde (por ejemplo, en un pequeño vial de vidrio como se muestra en el video).

- Colocar la muestra en un horno durante al menos 1 hora y calentar a 60 oC.

- Uso del actuador

NOTA: En el vídeo, mostramos contactos magnéticos personalizados y clips Kelvin modificados para la toma de contactos. En ambos casos, las placas de oro de 24k son el único material en contacto directo con el actuador.- Sujete el actuador entre contactos electroquímicos no reactivos (por ejemplo, oro).

NOTA: La presión de contacto debe ser suficiente para obtener un contacto eléctrico fiable, pero no demasiado alto para causar deformaciones permanentes. - Aplique voltaje de paso (o corriente) o utilice señales de control más complicadas para controlar el actuador. Típicamente, voltajes de paso de 2 V o menos se han utilizado para conducir este tipo de actuadores. Consulte la referencia24 para obtener más información sobre las consideraciones de control del actuador.

- Grabe simultáneamente la actuación utilizando un medidor de desplazamiento láser o una cámara de vídeo.

- Sujete el actuador entre contactos electroquímicos no reactivos (por ejemplo, oro).

- Fractura crio-fracturación para imágenes SEM (actuadores basados en PTFE)

NOTA: Romper las muestras después de congelarlas en nitrógeno líquido es el enfoque preferido para obtener secciones transversales limpias durante la toma de imágenes SEM.

ADVERTENCIA: Nunca cierre firmemente la tapa de un recipiente de nitrógeno líquido. La acumulación de presión y su posterior liberación podrían causar lesiones graves. Además, el nitrógeno líquido hierve a 196 oC, por lo que también se debe tener cuidado para evitar lesiones debidas a las bajas temperaturas.- Vierta nitrógeno líquido en un recipiente aislante térmico (por ejemplo, una taza de espuma desechable)

- En primer lugar, coloque la muestra y más tarde las herramientas metálicas en nitrógeno líquido y deje que la muestra se congele durante aproximadamente 1 min.

NOTA: Es aconsejable enfriar las herramientas metálicas (por ejemplo, un bisturí o pinzas) para evitar cualquier posible delaminación debido a diferencias de temperatura. Sin embargo, las herramientas necesitan tiempos de enfriamiento más cortos que el compuesto polimérico gracias a una mejor conductividad térmica de los metales. Además, las herramientas metálicas demasiado enfriadas podrían ser imposibles de manejar. - Coge la muestra congelada con dos juegos de pinzas enfriadas y rómpula.

- Fractura crio-fracturación para imágenes SEM (actuadores reforzados con textiles).

NOTA: Los actuadores reforzados con textiles (especialmente si se utiliza fibra de vidrio) podrían no romperse incluso en estado congelado. Las secciones transversales limpias se pueden obtener cortando con una cuchilla enfriada.- Congele el actuador y un bisturí en nitrógeno líquido (ver la Nota en el Paso 4.4.2).

- Coloque la muestra congelada sobre una superficie de corte antiadherente (por ejemplo, un bloque de PTFE) y corte el material del actuador utilizando el bisturí enfriado.

Resultados

El punto final principal para distinguir entre un experimento exitoso y un experimento fallido es la respuesta del material a las señales eléctricas después de haber sido contactado a una fuente de alimentación. En ingeniería eléctrica, el cobre es un material conocido para la toma de contactos. Sin embargo, el cobre también es electroquímicamente activo y por lo tanto no es adecuado para hacer contacto con un sistema iónico introducido aquí. El uso de contactos de cobre podría causar cortocircuitos debido a la formación de dendrita a través del compuesto. Además, en caso de caracterización material, es imposible distinguir entre las corrientes (y la actuación) derivadas del material electroactivo y la que se deriva de la actividad electroquímica del cobre29. Hemos demostrado anteriormente que el accionamiento, aunque poco fiable, sin ningún material activo añadido (es decir, sin los electrodos de polímeros conductores o a base de carbono) es posible en el caso de membranas de ionómero húmedo (por ejemplo, Nafion) y sólo terminales de cobre29. Por lo tanto, todos los experimentos con el material activo aquí se han realizado utilizando sólo contactos de oro inerte.

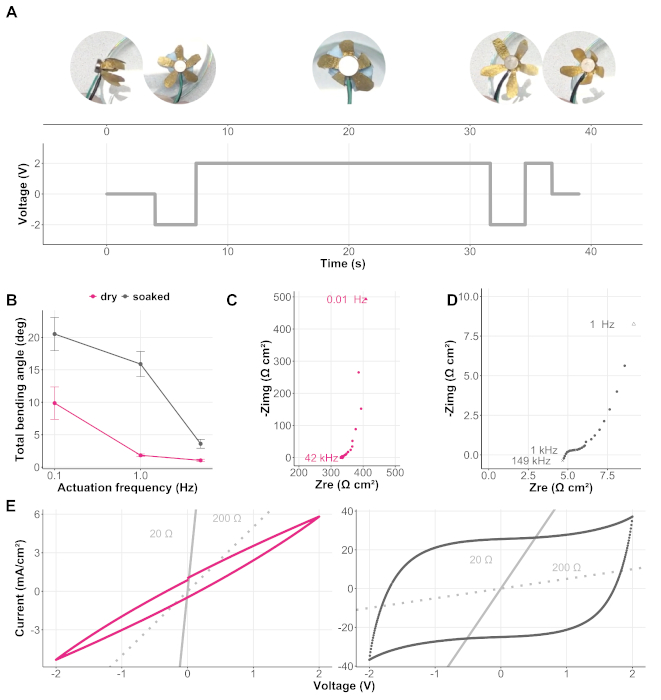

La espectroscopia de impedancia electroquímica (EIS) es un método no destructivo para la caracterización y solución de problemas del material del actuador capacitivo antes de su uso. Los espectros de impedancia de las figuras 4C y 4D se capturaron utilizando un potenciostato/galvanostat/FRA en la configuración de dos electrodos. La muestra (20 mm x 4 mm x 150 ám) se colocó entre contactos dorados, la amplitud de la señal de entrada durante la medición de impedancia se estableció en 5 mVRMS y se escanearon frecuencias de 200 kHz a 0,01 Hz. Las figuras 4C y 4D muestran los espectros de impedancia típicos de los actuadores con alta resistencia interna (-300 x cm2) o con una baja resistencia interna (-5 cm2), respectivamente. Los espectros se registraron utilizando una muestra con la membrana seca de PTFE y otra muestra con la membrana empapada, respectivamente. Una mayor conductividad iónica a través del material tiende a corresponder a actuadores más rápidos y posiblemente también a un mayor desplazamiento en la misma frecuencia de accionamiento (véase la figura 4B),si todos los demás parámetros (por ejemplo, parámetros mecánicos) se mantienen sin cambios y el material en general está activo.

La naturaleza no destructiva de EIS es especialmente beneficiosa para la detección de cortocircuitos en el compuesto. En el caso de los actuadores preparados siguiendo el protocolo actual, los cortocircuitos son causados con mayor frecuencia por desechos colectores de corriente en los lados del actuador (ver instrucciones de corte en el paso 4.1.1) o más raramente por una membrana defectuosa (por ejemplo, cuando no cubren todos los agujeros de la membrana reforzada textil como se indica en la Sección 1.5). Una resistencia (en este caso un cortocircuito) se presentaría como un punto en la gráfica Nyquist de un experimento EIS. Observar esta respuesta es un cierto indicador de una muestra defectuosa (véanse las figuras 4C y 4D para ver los espectros de referencia de los actuadores capacitivos funcionales). Las muestras con cortocircuitos normalmente no actuarían. Además, estos se volverían casi a menudo inservibles debido al calentamiento resistivo y la fusión resultante del compuesto cuando se intenta accionar.

En su forma funcional, este material es un condensador de doble capa que muestra el movimiento de flexión en respuesta a la carga y descarga de la doble capa gracias a los electrolitos específicamente adaptados utilizados en su fabricación. La voltammetría cíclica (CV) es una técnica ampliamente utilizada en electroquímica para estudiar diferentes sistemas. Durante un experimento de CV, el potencial del electrodo de trabajo (en este caso uno de los electrodos del actuador) es variado con respecto a un electrodo de contador (aquí el otro electrodo del actuador) con velocidad constante (por ejemplo, 800 mV/s entre 2 V) y la respuesta de corriente del sistema se registra utilizando un potenciostato. En la Figura 4Ese presenta una respuesta de corriente típica del laminado capacitivo. La respuesta actual de la muestra con la membrana de PTFE empapada (en gris oscuro en 4E)se asemeja a la de un condensador ideal: la corriente no depende del potencial del electrodo y de revertir el potencial, la dirección actual (y por lo tanto su signo) se cambia (casi) inmediatamente, lo que resulta en un voltama (casi) rectangular. La respuesta actual de la muestra con una membrana inicialmente seca (en rosa en 4E)muestra un comportamiento de condensador menos ideal a esta velocidad de escaneo, probablemente debido a la alta resistencia interna del material (como también lo demuestra EIS en la Figura 4C). Aún así, ambas muestras muestran la naturaleza capacitiva del compuesto. Por otro lado, las líneas grises claras de la Figura 4E muestran un posible comportamiento a partir de muestras defectuosas (por ejemplo, cortascircuitadas) que seguirían de cerca la ley de Ohm.

El rendimiento de los diferentes actuadores funcionales se presenta en la Figura 4A y la Figura 4B. La Figura 4A muestra instantáneas del vídeo donde un actuador termoformado de 5 dedos sujeta, sostiene y libera un objeto de forma aleatoria en respuesta a los pasos de voltaje. Las geometrías más simples se utilizan normalmente para la caracterización del material. Por ejemplo, la Figura 4B destaca el ángulo de flexión máximo de los actuadores de membrana ptfE secos y empapados28,,30 en respuesta a señales de tensión triangulares entre 2 V. Con el fin de caracterizar diferentes materiales del actuador, se colocaron muestras (4 mm x 20 mm x 150 m) entre las abrazaderas de oro en la posición del voladizo (dejando una longitud libre de 18 mm para el accionamiento) y el ángulo de flexión se grabó con una cámara de vídeo. Alternativamente, el movimiento de un solo punto a lo largo del actuador (por ejemplo, 5 mm de los contactos) se ha monitoreado típicamente en el tiempo y se utiliza en los cálculos de diferencia de deformación unitaria31,32. El procesamiento de vídeo, aunque más complicado, proporciona más información sobre todo el perfil de flexión de la muestra y también permite volver a analizar el rendimiento más adelante, si tal necesidad surge. El punto de 0,1 Hz de la Figura 4B corresponde exactamente a la misma señal utilizada en los experimentos de voltammetría cíclica de la Figura 4E,tanto en términos de voltaje de accionamiento como de frecuencia de accionamiento. El uso de la misma señal para la caracterización y la actuación nos permite, por ejemplo, llegar a conclusiones sobre la naturaleza capacitiva del material y sobre la estabilidad y la falta de reacciones electroquímicas durante la actuación.

Los métodos electroquímicos (EIS, CV), la visualización de la estructura del actuador en el nivel (normalmente) del micrómetro (SEM) y la caracterización del desplazamiento son los métodos más comunes para caracterizar los actuadores iónicos y evaluar el éxito del proceso de fabricación. Sin embargo, los experimentos personalizados para evaluar el rendimiento del actuador en una aplicación más específica a menudo se desarrollan para evaluar el rendimiento específico de la aplicación (por ejemplo, la capacidad de llevar una carga).

Figura 3: Imágenes. Escaneando micrografías electrónicas que muestran la membrana de PTFE altamente porosa (A) y una sección transversal de un actuador hecho con la misma membrana que no muestra delaminación (C). Micrografía SEM que muestra una sección transversal de un actuador reforzado textil (D) y una fotografía óptica del refuerzo de seda correspondiente (B). Las muestras para las secciones transversales de SEM fueron primero crio-fracturadas usando nitrógeno líquido, montadas en un soporte de muestra de metal y luego espuonadas con 5 nm de oro para una mejor definición usando un revestimiento de pulverización. Se utilizó un microscopio electrónico de barrido de sobremesa para la toma de imágenes con voltaje de aceleración de 15 keV. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Resultados representativos del actuador. (A) Pasos de tensión e imágenes correspondientes de la pinza de cinco brazos que sujetan de forma conforme a un objeto con forma aleatoria (actuador sin contactos 21 mg; carga de espuma de poliestireno 17,8 mg); (B) ángulo de flexión total de 4 mm x 20 mm x 150 mm de actuadores basados en PTFE sujetos entre contactos dorados (18 mm de longitud libre) en respuesta a una señal de accionamiento triangular (2 V) a diferentes frecuencias de accionamiento (n-3, las barras de error representan una desviación estándar de la media); (C y D) espectros de impedancia electroquímicos típicos de los laminados capacitivos electromecánicos (amplitud de señalRMS de 5 mV); (E) voltammetría cíclica típica de los laminados capacitivos (señal de accionamiento triangular utilizando una velocidad de escaneo de 800 mV/s que corresponde a los puntos de 0,1 Hz en B). Las líneas grises en los voltammogramas cíclicos son para la comparación y muestran la respuesta de un actuador defectuoso potencial (esencialmente una resistencia) que seguiría de cerca la ley de Ohm. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Secado por espín durante la preparaciónde la membrana. (A) esquemas de la imagen de configuración (B) de la configuración con un marco con refuerzo adjunto. Durante el secado de espín, la fuerza centrífuga dirige el disolvente residual en la capa de membrana hacia el borde del marco. Esto puede ser beneficioso para acelerar el proceso de secado. Sin embargo, en el caso de membranas completamente húmedas, esto podría resultar en la pérdida de material activo (polímero y líquido iónico) y por lo tanto debe evitarse. Haga clic aquí para ver una versión más grande de esta figura.

Discusión

Presentamos un método de fabricación simple, rápido, repetible y versátil para la preparación de compuestos electromecánicos iónicos para diversas aplicaciones de actuadores, y con pequeñas modificaciones también para el almacenamiento de energía, la cosecha de33 o la detección de34 aplicaciones. El método actual se centra en membranas con un componente integral pasivo y químicamente inerte (por ejemplo, una red de polímeros reforzados con textiles o una membrana de teflón altamente porosa, véase también la Figura 3) porque tales membranas simplifican significativamente el proceso de preparación del actuador también a gran escala. Además, las membranas resultantes tienen un menor riesgo de hinchazón y pandeo debido a disolventes (o electrolitos) en la suspensión del electrodo o de formación de puntos críticos de cortocircuito en comparación con muchos otros métodos y materiales comunes de fabricación del actuador.

Los pasos críticos en la preparación del laminado del actuador capacitivo son la preparación de la membrana, la fabricación de electrodos, la fijación del colector de corriente, el corte y el contacto(Figura 2). Cada uno de estos pasos deja espacio para la personalización y la optimización del rendimiento, pero también para errores. En la siguiente sección discutiremos las modificaciones beneficiosas y las estrategias de solución de problemas de este método de fabricación con más detalle. Un compuesto de alto rendimiento resulta de la interacción de varios aspectos clave que deben tenerse en cuenta: conductividad electrónica suficiente a lo largo del electrodo (añadir colector de corriente de oro a los electrodos de carbono); conductividad iónica suficiente a través de la membrana (utilizar una membrana porosa delgada y cantidad suficiente de electrolito de baja viscosidad, reducir el riesgo en interacciones desfavorables entre la membrana y el electrolito mediante el uso de una red de polímeros inertes); superficie alta del electrodo (seleccione un tipo de carbono adecuado); electrolitos a medida que resultan en hinchazón/contracción asimétrica de los electrodos (seleccione un electrolito adecuado); parámetros mecánicos (módulos de Los componentes de Young). Estos aspectos principales de un actuador basado en carbono de alto rendimiento también se destacan en la Figura 1B.

Una membrana de alto rendimiento es la parte central de este compuesto. Tiene dos tareas: prevenir la conductividad de los electrones (circuitos cortos) entre los electrodos al tiempo que permite una alta conductividad iónica. Las modificaciones de la membrana podrían servir para varios propósitos, por ejemplo la integración de herramientas introducida por Must et al.24 o la adición de nuevas propiedades (por ejemplo, biocompatibilidad, biodegradabilidad o diferentes propiedades mecánicas). El método de fabricación actual podría modificarse para utilizar otros polímeros y electrolitos en la membrana para introducir nuevas propiedades en el laminado activo. Al igual que la estrategia de selección de disolventes introducida aquí para los actuadores reforzados con textiles, es aconsejable seleccionar disolventes más pobres para la fabricación posterior de electrodos en comparación con la preparación de la membrana. Esto asegura que la membrana permanezca funcional e intacta también después de la adición de electrodos.

El rendimiento de accionamiento del compuesto final está influenciado por el material del electrodo seleccionado (carbono), el electrolito y posiblemente su compatibilidad entre sí. Este protocolo introduce la fabricación de laminados capacitivos a base de carbono utilizando carbono derivado de caróbdo de boro y líquido iónico 1-etil-3-metilimidazolium trifluoromethanesulfonato ([EMIM][OTf]). Sin embargo, el mismo protocolo es adaptable a otros materiales de carbono de alta superficie específica, como los carbonos derivados del carburo de otras fuentes (por ejemplo, TiC35,SiC o Mo2C36), nanotubos de carbono8,37, aerogel de carbono38 o grafeno39,y otros, como también se ha revisado recientemente40. Además, también se podrían utilizar otros electrolitos en la preparación del actuador. La obtención de un compuesto funcional no se limita a los tipos de carbono y líquido iónico presentados en este protocolo. El tamaño de partícula de carbono, su posible aglomeración en la suspensión del electrodo y la viscosidad de la suspensión son parámetros más cruciales para el proceso de recubrimiento por pulverización.

Este método permite la producción de material laminado electromecánico activo con propiedades reproducibles en grandes cantidades. La miniaturización de actuadores hechos de este material se lleva a cabo principalmente mediante corte de alta precisión (por ejemplo, la Figura 3C). Durante el recubrimiento por pulverización41,es posible utilizar métodos alternativos para preparar estructuras finas, como el enmascaramiento y el patrón. Además, las estructuras a escala milimétrica también se pueden patrones en el siguiente paso de fijación del colector de corriente de oro. Sin embargo, en escala submilimétrica esto podría llegar a ser bastante difícil. Otros tipos de actuadores o actuadores a base de carbono sin colectores de corriente de oro podrían ser más fáciles de preparar, si las características patrónables deben estar en la escala de micrómetros.

Los actuadores intrínsecamente suaves que responden a estímulos eléctricos tienen muchas ventajas gracias a su naturaleza suave y conforme, funcionamiento silencioso y bajos niveles de voltaje requeridos. El protocolo actual muestra cómo producir dicho material en cantidades mayores y con alta repetibilidad de lote a lote y dentro del lote sin comprometer el rendimiento de accionamiento. Las modificaciones al método actual para incorporar componentes más bio-amistosos y posiblemente también biodegradables que permitirían el funcionamiento cerca o dentro de los organismos vivos, además de los enfoques exitosos de encapsulación total, y la integración del material activo introducido en dispositivos blandos robóticos o biomédicos están previstos para el futuro.

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Los autores quieren agradecer a Ron Hovenkamp y Marcel Mulder de Philips Research por sus útiles discusiones. Este trabajo fue apoyado parcialmente por la financiación institucional de la investigación IUT (IUT 20-24) del Ministerio de Educación e Investigación de Estonia, por la subvención del Consejo de Investigación de Estonia (PUT1696), por el Fondo Europeo de Desarrollo Regional, por el programa Mobilitas Pluss (Grant no MOBTP47), por el programa de investigación e innovación Horizonte 2020 de la Unión Europea en el marco del acuerdo de subvención Marie Sk-odowska-Curie no 793377 (BIOACT), y por el proyecto IMPACT-MII , un proyecto de innovación de EIT Health. EIT Health cuenta con el apoyo de EIT, un organismo de la Unión Europea.

Materiales

| Name | Company | Catalog Number | Comments |

| ~150 µm thick gold plates for custom contacts | local jeweler | 99.9% purity (24K) | |

| 1-ethyl-3-methylimidazolium trifluoromethanesulfonate ([EMIM][OTf]) | Solvionic | 99.5% | |

| 100 ml Erlenmeyer flask | |||

| 4-methyl-2-pentanone (MP) | Sigma Aldrich | ≥99% | |

| acetone | technical grade | ||

| analytical balance | Mettler Toledo AB204-S/PH | ||

| carbon powder | Y Carbon | boron carbide derived carbon, particle size <10 µm, specific surface area 1800 m2/g, pore volume 0.5 cm3/g | |

| carbon powder | Skeleton Technologies | titanium carbide derived carbon | |

| circular disk magnets (neodymium) for custom contacts | local hardware store | d = 2 mm, thickness 1 mm | |

| compressed air supply for the airbrush | |||

| crocodile clips with jaws insulated from each other (Kelvin clips) | local hardware store | Optional for making custom contacts. Regular crocodile clips are not suitable because there the jaws are connected to each other at the spring. | |

| disposable foam cup | |||

| epoxy glue | local hardware store | preferaby fast cure epoxy for attaching gold contacts to magnets | |

| filter paper for drying | Munktell, Filtrak | e.g. diameter 150 mm and up if 142 mm PTFE sheet is used. | |

| flat nose tweezers | |||

| glass funnel | |||

| gold leaf on transfer sheets | Giusto Manetti Battiloro | 24K | |

| graduated glass cylinder | |||

| hairdryer or a heat gun | e.g. Philips | ||

| infrared ligth bulb | e.g. Philips | ||

| liquid nitrogen | CAUTION: Never close the lid of a liquid nitrogen container tightly. The pressure build-up could cause serious injuries. | ||

| magnetic stirrer / hotplate | |||

| magnetic stirrer bars | about 1 cm long | ||

| metal pipe | e.g. d = 3 cm | ||

| metal ruler | |||

| micrometer thickness gauge | Mitotuyo | range 0-25 mm, precision 0.001 mm | |

| N,N-dimethylacetamide (DMAc) | Sigma Aldrich | 99.5% | |

| paintbursh | |||

| plastic embroidery hoops | e.g. Pony | select the diameter depending on the desired batch size (e.g. 7.5 cm to 25 cm) | |

| plastic Pasteur pipettes | |||

| polyethylene-based laboratory stretch film | DuraSeal | ||

| polyvinylidene difluoride-co-hexafluoropropylene (PVDF-HFP) | Sigma Aldrich | Mn = 130000, Mw = 400000 | |

| polyvinylidene fluoride (PVDF) | Sigma Aldrich | Mw (g/mol) = 534000 | |

| potentiostat/galvanostat/FRA | PARSTAT 2273 | needed for electrochemical characterization | |

| propylene carbonate (PC) | Merck | 99% | |

| PTFE filtration membrane | Omnipore | JVWP14225 | 0.1 µm pore size, hydrophilic , 142 mm diameter, 30 µm thickness, 80% porosity |

| PTFE filtration membrane | Omnipore | JGWP14225 | 0.2 µm pore size, hydrophilic , 142 mm diameter, 65 µm thickness, 80% porosity |

| scalpel | |||

| scotch tape | |||

| silk (woven textile) | Esaki Model Manufacturing | #3 | 11.5 g/m2 |

| soldering equipment | local hardware store | For connecting the ~150 µm gold plates to the clips | |

| spray gun, airbrush | Iwata HP TR-2 | ||

| sputter coater | Leica EM ACE600 | ||

| tabletop scanning electron microscope | Hitachi TM3000 | ||

| ultrasonic processor | Hielscher UP200S |

Referencias

- Must, I., et al. Ionic and Capacitive Artificial Muscle for Biomimetic Soft Robotics. Advanced Engineering Materials. 17 (1), 84-94 (2015).

- McGovern, S., Alici, G., Truong, V. T., Spinks, G. Finding NEMO (novel electromaterial muscle oscillator): A polypyrrole powered robotic fish with real-time wireless speed and directional control. Smart Materials and Structures. 18 (9), (2009).

- Hines, L., Petersen, K., Lum, G. Z., Sitti, M. Soft Actuators for Small-Scale Robotics. Advanced Materials. 29 (13), (2017).

- Carpi, F. . Electromechanically Active Polymers. , (2016).

- Bar-Cohen, Y., Anderson, I. A. Electroactive polymer (EAP) actuators-background review. Mechanics of Soft Materials. 1 (1), 5 (2019).

- Schmitt, F., Piccin, O., Barbé, L., Bayle, B. Soft robots manufacturing: A review. Frontiers Robotics AI. 5, (2018).

- Rosset, S., Araromi, O. a., Schlatter, S., Shea, H. R. Fabrication Process of Silicone-based Dielectric Elastomer Actuators. Journal of Visualized Experiments. (108), 1-13 (2016).

- Fukushima, T., Asaka, K., Kosaka, A., Aida, T. Fully Plastic Actuator through Layer-by-Layer Casting with Ionic-Liquid-Based Bucky Gel. Angewandte Chemie International Edition. 44 (16), 2410-2413 (2005).

- Takeuchi, I., et al. Electromechanical behavior of fully plastic actuators based on bucky gel containing various internal ionic liquids. Electrochimica Acta. 54 (6), 1762-1768 (2009).

- Mukai, K., et al. High performance fully plastic actuator based on ionic-liquid-based bucky gel. Electrochimica Acta. 53 (17), 5555-5562 (2008).

- Fedkiw, P. S., Her, W. H. An Impregnation-Reduction Method to Prepare Electrodes on Nafion SPE. Journal of the Electrochemical Society. 136 (3), 899-900 (1989).

- Akle, B. J., Bennett, M. D., Leo, D. J., Wiles, K. B., McGrath, J. E. Direct assembly process: a novel fabrication technique for large strain ionic polymer transducers. Journal of Materials Science. 42 (16), 7031-7041 (2007).

- Akle, B., Nawshin, S., Leo, D. Reliability of high strain ionomeric polymer transducers fabricated using the direct assembly process. Smart Materials and Structures. 16 (2), 1-6 (2007).

- Otero, T. F., Angulo, E., Rodríguez, J., Santamaría, C. Electrochemomechanical properties from a bilayer: polypyrrole / non-conducting and flexible material - artificial muscle. Journal of Electroanalytical Chemistry. 341 (1-2), 369-375 (1992).

- Smela, E., Inganäs, O., Pei, Q., Lundström, I. Electrochemical muscles: Micromachining fingers and corkscrews. Advanced Materials. 5 (9), 630-632 (1993).

- Simaite, A., Mesnilgrente, F., Tondu, B., Souères, P., Bergaud, C. Towards inkjet printable conducting polymer artificial muscles. Sensors and Actuators B: Chemical. 229, 425-433 (2016).

- Põldsalu, I., Mändmaa, S. -. E., Peikolainen, A. -. L., Kesküla, A., Aabloo, A. Fabrication of ion-conducting carbon-polymer composite electrodes by spin-coating. Electroactive Polymer Actuators and Devices (EAPAD). , 943019 (2015).

- Kaasik, F., et al. Scalable fabrication of ionic and capacitive laminate actuators for soft robotics. Sensors and Actuators, B: Chemical. 246, 154-163 (2017).

- Sugino, T., Shibata, Y., Kiyohara, K., Asaka, K. Actuation mechanism of dry-type polymer actuators composed by carbon nanotubes and ionic liquids. Sensors and Actuators, B: Chemical. 273, 955-965 (2018).

- Conway, B. E. Transition from "Supercapacitor" to "Battery" Behavior in Electrochemical Energy Storage. Journal of The Electrochemical Society. 138 (6), 1539 (1991).

- White, B. T., Long, T. E. Advances in Polymeric Materials for Electromechanical Devices. Macromolecular Rapid Communications. 40 (1), 1-13 (2019).

- Addinall, R., et al. Integration of CNT-based actuators for bio-medical applications - Example printed circuit board CNT actuator pipette. IEEE/ASME International Conference on Advanced Intelligent Mechatronics, AIM. , 1436-1441 (2014).

- Zhang, J., Wu, J., Yu, J., Zhang, X., He, J., Zhang, J. Application of ionic liquids for dissolving cellulose and fabricating cellulose-based materials: State of the art and future trends. Materials Chemistry Frontiers. 1 (7), 1273-1290 (2017).

- Must, I., Rinne, P., Krull, F., Kaasik, F., Johanson, U., Aabloo, A. Ionic Actuators as Manipulators for Microscopy. Frontiers in Robotics and AI. 6, (2019).

- Torop, J., Palmre, V., Arulepp, M., Sugino, T., Asaka, K., Aabloo, A. Flexible supercapacitor-like actuator with carbide-derived carbon electrodes. Carbon. 49 (9), 3113-3119 (2011).

- Torop, J., Sugino, T., Asaka, K., Jänes, A., Lust, E., Aabloo, A. Nanoporous carbide-derived carbon based actuators modified with gold foil: Prospect for fast response and low voltage applications. Sensors and Actuators B: Chemical. 161 (1), 629-634 (2012).

- Vella, D. Buffering by buckling as a route for elastic deformation. Nature Reviews Physics. 1 (7), 425-436 (2019).

- Rinne, P., et al. Encapsulation of ionic electromechanically active polymer actuators. Smart Materials and Structures. , (2019).

- Nakshatharan, S. S., Punning, A., Johanson, U., Aabloo, A. Effect of electrical terminals made of copper to the ionic electroactive polymer actuators. Proceedings of SPIE - The International Society for Optical Engineering. 10163, 101632 (2017).

- Punning, A., et al. Ionic electroactive polymer artificial muscles in space applications. Scientific Reports. 4 (1), 6913 (2014).

- Sugino, T., Kiyohara, K., Takeuchi, I., Mukai, K., Asaka, K. Actuator properties of the complexes composed by carbon nanotube and ionic liquid: The effects of additives. Sensors and Actuators B: Chemical. 141 (1), 179-186 (2009).

- Punning, A., Vunder, V., Must, I., Johanson, U., Anbarjafari, G., Aabloo, A. In situ scanning electron microscopy study of strains of ionic electroactive polymer actuators. Journal of Intelligent Material Systems and Structures. 27 (8), 1061-1074 (2016).

- Must, I., Kaasik, F., Põldsalu, I., Johanson, U., Punning, A., Aabloo, A. A carbide-derived carbon laminate used as a mechanoelectrical sensor. Carbon. 50 (2), 535-541 (2012).

- Kruusamäe, K., Punning, A., Aabloo, A. Electrical model of a carbon-polymer composite (CPC) collision detector. Sensors. 12 (2), 1950-1966 (2012).

- Palmre, V., et al. Nanoporous carbon-based electrodes for high strain ionomeric bending actuators. Smart Materials and Structures. 18 (9), 095028 (2009).

- Torop, J., et al. Microporous and mesoporous carbide-derived carbons for strain modification of electromechanical actuators. Langmuir. 30 (10), 2583-2587 (2014).

- Baughman, R. H. Carbon Nanotube Actuators. Science. 284 (5418), 1340-1344 (1999).

- Palmre, V., et al. Electroactive polymer actuators with carbon aerogel electrodes. Journal of Materials Chemistry. 21 (8), 2577 (2011).

- Lu, L., et al. Highly stable air working bimorph actuator based on a graphene nanosheet/carbon nanotube hybrid electrode. Advanced Materials. 24 (31), 4317-4321 (2012).

- Kong, L., Chen, W. Carbon Nanotube and Graphene-based Bioinspired Electrochemical Actuators. Advanced Materials. 26 (7), 1025-1043 (2014).

- Nakshatharan, S. S., Johanson, U., Punning, A., Aabloo, A. Modeling, fabrication, and characterization of motion platform actuated by carbon polymer soft actuator. Sensors and Actuators, A: Physical. 283, 87-97 (2018).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados