鋼の応力-ひずみ特性

概要

ソース: ロベルト ・ レオン、ブラックスバーグ, バージニア バージニア工科大学土木環境工学科

材料人間開発の重要性は石器時代、鉄器、青銅器などの期間に世界史の初期の分類によって明らかにキャプチャされます。1800 年代半ばに鋼を生産するジーメンスとベッセマー プロセスの導入は間違いなく 19thの半分 2 番目に多くのヨーロッパやアメリカを変えた産業革命を起動で単一の最も重要な開発今日の都市と機械化された社会に農村社会からの世紀。そのほぼ無限のバリエーションで、鋼は、車、電気伝達ネットワークおよび配水システムなどライフラインに私たちのキッチンから、私たちの周りです。この実験では 2 種類の通常土木工学アプリケーションに見られる範囲をバインドされている鋼材の応力-ひずみ挙動になりますハード、寒さに非常に穏やかな、ホット圧延鋼から 1 つをロールバックされます。

原則

鋼は一般的は主材料を示すために使用される用語は鉄 (Fe)、しばしば 95% から 98% の範囲内。純粋な鉄は同素常温 912 ° C 以上面心立方 (FCC) 構造に変える体心立方 (BCC) 構造のFCC 構造の空のスペースと結晶構造の欠陥を追加または間質性 (または空) スペースからの拡散を介して削除の炭素 (C) 原子などの他の原子を可能にします。これらの追加、および異なる結晶構造の後の発展は、加熱・冷却温度範囲を異なる速度で加熱処理と呼ばれるプロセスの結果です。この技術は 2000 年以上にわたって知られているが、インド (≈300AD) から Wootz の鋼鉄を活用したダマスカス鋼などのアプリケーションの多くの年のため秘密されています。

球を開始しし、この原子の構造の基本的なキューブをカットするまで、我々 は FCC 構造の開いた円を展開、結果は単位セルです。これらの新しい球を鉄のものに触れないように開始前に、鉄原子の直径の 41.4% と球を追加できます。炭素原子は炭素原子が導入されるように新しい構造がゆがめ、鉄もの、直径の 56% です。鋼の特性は、サイズ、周波数、これらの歪みの分布を変更することによって操作できます。

鉄、鋼の最も有用な前任者の 1 つは炭素含有量が 2% 以上の。それは市民アプリケーションから鋼の最適炭素量が 0.2% に 0.5% の範囲であることが判明しました。初期の冶金処理の多くは、経済的に作成されたボリュームでこれらのレベルに炭素含有量をもたらすことが目的だった。アメリカでベッセマー プロセスと英国でシーメンス プロセスは、それらの初期の技術のより多くの成功例の 2 つです。現在最も一般的に使用プロセス、電気アーク炉と基本的な酸素の炉。炭素、以外最も近代的な鋼にはマンガン (Mn)、クロム (Cr)、モリブデン (Mo)、銅 (Cu)、ニッケル (Ni)、強度、変形能、靭性を改善するために少量で他の金属が含まれています。これらの合金の工学的性質に及ぼす影響の簡単な例は、いわゆる炭素当量 (CE) です。

CE は、1 特定の鋼の溶接性を決定する上での有用な指標通常、CE < 0.4% は溶接鋼の代表です。金属の構造の多くの接続は、溶接によって行われます、これは建設のための材料を指定する際に有用な指標です。

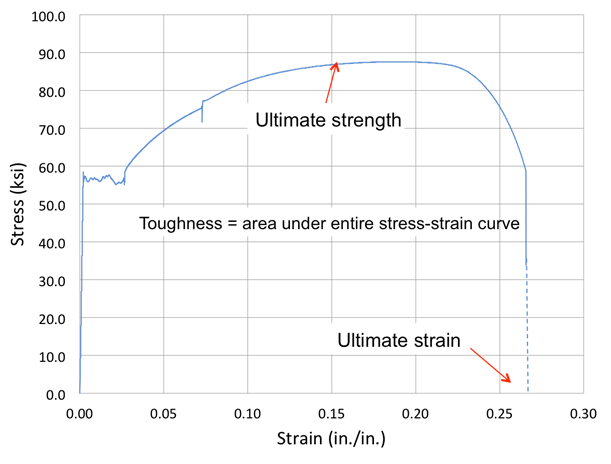

ゼウス ビデオ「定数」を素材についてに記載されている、モデリングには我々 必要がありますいくつかの応力とひずみの関係を確立します。多くの材料の挙動の最高の簡単な説明は、stressstrain 曲線 (図 1) によって与えられます。圧縮と 1 つ以上の方向に均一に材料を読み込み困難で読み込み時に座屈との問題の結果として一軸引張試験は、応力-ひずみ曲線を決定するのに通常実行されます。このテストは、均質な金属材料の主にメインの工学特性に関する基本的な情報を提供します。

典型的な引張試験は、ASTM E8 によって記述されます。ASTM E8 金属引張試験で報告される種類と使用される試験片のサイズ、使用する代表的な機器とデータを定義します。

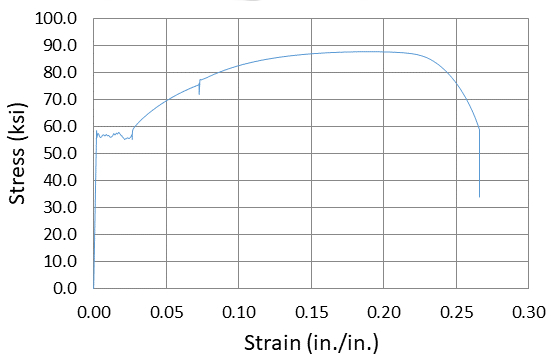

図 1: 低炭素鋼の応力-ひずみ曲線です。

ひずみ測定ができない全体にひずみゲージを用いた常に行われる我々 は非常に大きな塑性ひずみを測定する必要があります、ので変形範囲 (最大 40%); 標本骨折する前に接着剤はほとんど常に失敗します。片持ち腕をひずみゲージを用いたインストルメント化され、適切に校正された小型 C フレームで構成されていますの伸縮計は通常使用まで約 20%。標本骨折する前に削除する必要があります、伸縮計は高価でデリケートな楽器なのでテストが停止され、試料上のマークから推定される試料の最大応力と最大変形に達する直後に削除伸縮計。

興味の主要なプロパティは、(図 2)。

比例限度:比例限度応力がひずみ、すなわち対象のフックの法則が厳密に適用される(ビデオ - ゼウスに正比例する最大応力は、 「材料定数」) 。この値は、定クロスヘッド速度条件下で、テストの実行時に応力速度の変化を見ることによって一般に決定されます。線形弾性範囲で応力速度ひずみ速度に比例しているし、は、理想的には、定数。ひずみ速度の増加によって証明されるように、plastify に材料が開始されると応力速度は低下し始めます。初期応力率が低下し始めるとき、比例限度はストレスとして取られます。

降伏点:多くの金属は、シャープな降伏点か系統がストレスの増加せず急速に増加し続けてストレスを表わします。これは、水平線、または高原をもたらす応力-ひずみ曲線によって証明されます。降伏点は、原子の格子で発生するスリップを開始する負荷にほぼ対応します。このスリップがいくつかの重要なせん断力に達することによってトリガーされる、結晶構造の多数の欠陥のため第一原理から計算することができますよりもはるかに低いです。この実験でテスト軟鋼等材料上部と下降伏点を生じ、収量高原に達する前にストレスの小さいが顕著な減少があります。明確な降伏点を示さない材料の降伏と等価が使用されます。私たちはこの定義について「アルミニウムの応力ひずみ特性」アルミでこれらプロパティを扱うゼウス ビデオで詳細に見ていきます。

図 2: 低ひずみ時変数の定義。

弾性率:材料の弾性係数は、図 2 に示すように、応力-ひずみ曲線の直線部分の傾きとして定義されます。このプロパティは、 「材料定数」に関するゼウス ビデオで説明しました。E は比較的大規模な数: 鋼; 30 x 106 psi (210Gpa)10 x 106 psi (70 GPa) アルミニウム;1.5 x 106 psi (10.5 GPa) のオーク。106 psi x 0.5 (3.5 GPa) プレキシ ガラスに。

弾力性の弾性率:弾力性の弾性率は応力ひずみ線図の弾性部分の下の領域で、体積の単位あたりのエネルギーの単位。弾力性の弾性係数は、材料の永久的な変形を経ることがなくエネルギーを吸収能力を測定します。

ひずみ硬化係数:スリップ、または収量高原を引き起こした転位の運動は、結晶粒界 (または格子が様々 な角度で配向領域) に到達する開始、転位は「蓄積」を開始、伝播する付加的なエネルギーが必要との他の穀物に移動。これは硬化係数は通常ヤング率の下、少なくとも一桁応力-ひずみ挙動の硬化に します。

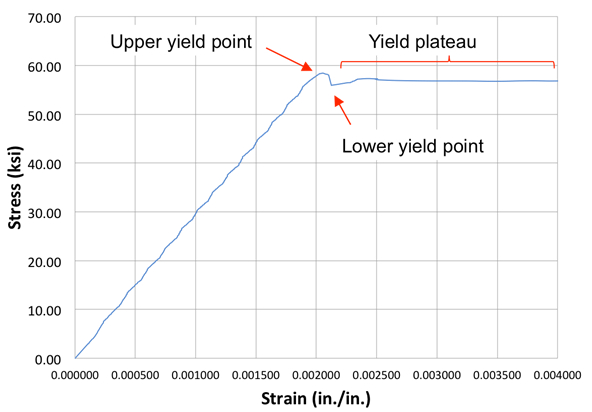

終局耐力:これはテスト中に到達したエンジニア リングの応力の最大値を標本はかなり首 (または領域) を開始直前に発生します (図 3)。

最大ひずみ:この値は、試料の骨折時ひずみ値として取得されます。伸縮計は、一般的に、時間によって削除されているのでテストのこのポイントに着くと変形が試料の長さに沿って非常に短い距離に (くびれ) に合わせてローカライズ、この値は実験で測定する非常に難しい。このため、一様伸びとパーセントの伸びは、よく最大ひずみ値の代わりに材料を指定するときを使用されます。

図 3: 定義時に大規模な系統。

一様伸び:パーセントの伸びは、くびれが発生する直前に標本の % 伸長 (長さ/オリジナル長さの変更) として定義されます。

% 伸長:一般的に 2 つのマーク、名目上 2 インチ離れて、なされる標本テストする前に。テストの後、破断の 2 つの部分は、可能な限り最高でまとめるし、マークの間の最終的な変形を再評価します。これ技術的な文脈で材料の最小の伸長を指定する原油が、役に立つ方法です。

パーセントの区域:同様にパーセントの伸びを最終破断部の測定をしようことが可能です。直前にこのエリアで破壊力で割って、材料の真の強さのアイデアを得ることが可能です。

靭性:靭性は応力ひずみ線図の面積の合計と定義します。破壊する前に大規模な恒久的な変形を受ける材料の機能の測定です。その単位は、弾力性の係数のためのそれらと同じです。

上記で説明したプロパティは、どれだけ与えられた素材ゼウス ビデオ「材料定数」についてで説明した性能基準に準拠して評価するために使用できます。安全がかかわっている限り、耐力と変形能力特性がキー;これらの特性は通常の言葉の下でグループ化延性挙動。延性挙動は、材料が降伏し、塑性変形政権にその強さを維持することができることを意味します。大きな靭性が望ましい、実際に構造は例えば非常に大きい目に見える変形壊滅的な崩壊が発生すると、構造を避難する時でその居住者を許可する前に、差し迫った障害の徴候を与えることを意味します。

対照的に、脆性挙動を示す材料は一般に突然、破滅的な方法で失敗します。これは貧しい引張能力を表わす cementatious とセラミックの材料の場合です。コンクリート梁は、緊張に非常に弱いので、この方法で失敗します。この落とし穴を解決するには 1 つは鉄筋コンクリート梁、鉄筋コンクリート梁にそれらを回すの引張領域に配置します。

脆性・延性挙動が本来の材料特性ではないことを実現するために重要です。ゼウス ビデオ「ロックウェル硬さ試験」について、常温および低温条件 (インパクト) 非常に高速ひずみに荷重率低ひずみ下における延性のある鋼を服従させることように我々 は、ことができます。脆性挙動。また、いくつかの材料、例えば、鋳鉄、緊張に非常に脆いことを認識することが重要であるが、圧縮で延性です。

2 つの重要な材料特性材料モデリングの私達の選択に影響を与えるようにこの時点で定義する必要があるが等方性そして同質性。材料と言われてする等方性弾性特性がすべての方向に同じ場合。ほとんどのエンジニア リング材料は、全体の体の大きさに比較される小さい結晶から作られています。これらの結晶がランダム配向、統計的に材料の挙動考えられる等方性。木材やその他の繊維材料などの他の材料は、2 方向だけに類似の弾性的性質を持つことができます (異方性) またはすべての 3 方向で (異方性)。

その一方で、材料と言われてその弾性特性が全身同じ場合均一します。デザインのために、ほとんどの建築材料は同種と見なされます。これは、我々 は一般的に統計的に均一と考えられるくらいの大きなボリュームの特性について話している (モルタルと石)、さまざまな段階があるコンクリートのような材料も有効です。

手順

鋼材の引張試験

この実験の目的は次のとおりです。

- 任意のフォーム (ASTM E8) における金属材料の引張特性を決定する標準的な検査で学生を知らせるため

- 一般のプロパティを比較する (構造用鋼およびアルミニウム)、金属材料を使用し、

- 金属のテスト プロパティを比較するには、値を公開しました。

万能試験機 (UTM) 変形制御と関連付けられたテストとデータ集録の機能が利用できるものとみなします。引張試験の安全性ガイドラインに特に注意を払って、UTM の製造元から提供されたを実行する推奨手順に従ってください。任意の手順の詳細がわからない場合は続行しないし、傷つけることができる真剣に自分や周りの人適切な予防措置に従わない場合、ラボ講師とともに疑問を明らかにします。また、緊急停止のすべてのプロシージャを知っているし、マシンを実行しているソフトウェアに精通しているかどうかを確認します。

以下の手順は一般的な最も重要な手順をカバーするものです。利用可能な機器によってそれからの有意な偏差があります。

1. 標本を作製します。

- 2 つの鋼の円筒試験片を入手、マイルド、ホット (A36) などと (など、C1018) 圧延 1 つハードと冷たい。

- キャリパーを使用して中央付近にいくつかの場所に最も近い 0.002 インチ試験片の直径を測定します。

- 試料をしっかりと、マーク、ゲージ、おおよそ 2 インチの長さのファイルを使用します。注: 明らかにエッチングがそれほどディープになる破壊につながる応力集中をされるように慎重にゲージの長さをマークします。

- 実際のキャリパーを使用して最も近い 0.002 インチ ゲージ長さをマークを測定します。

- 可能であれば「定数」を素材にゼウスのビデオで説明されているようにひずみゲージをインストールします。

- 校正データの潜在的な誤差と信頼限界を評価するために使用されているすべての楽器の解像度、すべての入手可能な情報を収集します。これらの 2 つの問題は意味のある結果を得ることへのキーが、何がここで議論の範囲を超えています。

2 標本をテストします。

- 試験機をオンにし、ソフトウェアを初期化します。セットアップがすべて適切なグラフやデータ集録機能を備えてソフトウェア内であることを確認します。最低でも、応力-ひずみ曲線の表示し、荷重とひずみの表示があります。

- ASTM E8 テスト プロトコルと互換性があるソフトウェアで適切な検査を選択します。使用されているひずみ速度に注意してくださいし、弾性と非弾性範囲の 2 つのレートが使用されているかどうか。また、(例えば 15% ひずみ、伸縮計を安全に削除するように、達した負荷の最大値を記録するを停止するコンピューター。) ソフトウェアで適切なアクションを設定します。

- 手動で標本の全長はグリップの間に容易に合うようなクロスヘッドを上げます。グリップの深さの約 80% の上部のグリップに試料を慎重に挿入します。グリップ内部供試体、試料の落下を防止するために、少し締めます。注:、この段階での完全な圧力にグリップが締めください。

- トップのクロスヘッドをゆっくりと下ろします。試料が下部のグリップの深さの約 80% 以内で、試料が下部のグリップ内で正しく配置されてを確認してください (すなわち、完全に開いた位置に下部のグリップと試料が「フロート」グリップの下部開口部の中に)。テスト中に追加の曲げおよびねじり応力になります、試験片のズレは、引張試験を行う場合に発生する最も一般的なエラーの 1 つです。配置が悪い場合に、合わせて適切なグリップの技術者と仕事。

- テスト中に滑り、ことを発生しないようにグリップを試験片に適切な側圧を適用されます。金融引き締めのプロセス; 標本に予圧を導入としてこの時点で小さな軸力があることに注意してください。試験機は、このプリロードを最小限に抑えるためのソフトウェア調整があります。プリロードの値を記録します。

- 製造元の仕様に従って試料を安全に電子の伸縮計を取り付けます。メモ: 伸縮ブレード ゲージ マーク、試料上に正確に配置する必要はありませんが、試料のほぼ中央が。

- このポイントまでのすべての手順を正しく実行したかを入念に確認します。可能であれば、試料のテストの準備を確認スーパーバイザーがあります。

- 試験片に引張荷重を適用を開始する読み込みを開始し、コンピューターのディスプレイの応用負荷のライブ読書を観察します。注: 測定された負荷が増加しない、試料がグリップをすり抜けてを再アタッチする必要があります。この場合、テストは停止し、ステップ 2.3 から再起動します。

- いつかサンプル失敗の前に試料をアンロードせずテストを自動的に一時停止されます。この時点で、伸縮計を削除します。供試体は、場所で、伸縮計と中断したら、伸縮計、大変高価な機器を破壊します。

- 失敗するまで引張荷重を適用するを再開します。最大負荷に達する、測定荷重は減少していきます。この時点で、供試体はくびれを開始され、最終破断延性引き裂きを通してこのハイネック地域内発生します。

- テストが完了したら、クロスヘッドを上げる、上部のグリップを緩めるし、トップのグリップからの標本の破片を抜きます。供試体の上半分を削除すると、下部のグリップを緩めるし、他の供試体の半分を削除します。

- 最大引張荷重時の値を記録し、応力-ひずみ曲線のコピーを印刷します。デジタルで記録データを保存します。

- 慎重に破断端を一緒に合わせて、最も近い 0.002 の標点間の距離を測定します。最後のゲージの長さを記録します。

- 最も近い 0.002 の最小断面の試験片の直径を測定します。

- 写真や図で破断を文書化します。

3. データ分析

- 伸び率 % と金属材料の種類ごとに面積の削減を計算します。

伸び =

面積の削減 =

- 説明、分類し、各試料に対する支配的な破壊モードを記録します。

- 図 2 と 3 に記載した材料特性を決定します。0.004 までひずみが (、伸縮計の上限のひずみテストから削除された; この値変わる値伸縮計によるひずみゲージによる、0.004 と 0.15 の間が与えられた、スプレッドシート内のデータを整理します。変形能力標本)。

- 終局ひずみを推定するのにクロスヘッド変位と % 伸長を使用します。ひずみゲージを使用しない場合必ず、伸縮計の任意の初期のスリップを修正してください。1 つは、靱性 (応力-ひずみ曲線の下の領域) を取得するグラフ内の正方形を数えることができます。

- 教科書またはその他の適切な参照を使用して、弾性率を決定する、強度、および使用される材料の強度を得られます。テスト結果を公開されている値を比較します。

結果

測定値 (図 5 と表 1) から軟鋼が、硬い鋼がその半分をかもしれないが 25-40% の範囲で伸びがあります。それはほとんどすべての変形は少量でローカライズされて、このように伸び率 % が平均です。 注意してローカル株は、はるかに高い可能性があります。領域の % 還元も表面が均一; ようにする非常に困難な測定であることにも注意してください。したがってこの値はかなり範囲です。

| 試験片 | A36 | C1018 | で。 |

| % 伸長 | 33.3 | 17.3 | % |

| % 面積削減 | 54.3 | 50.1 | % |

| 引張降伏応力 | 58.6 | 73.0 | ksi |

| 引張強度 | 86.6 | 99.9 | ksi |

| 破壊応力 | 58.6 | 86.7 | ksi |

| 弾性係数 | 29393 | 29362 | ksi |

表 1。鋼のテストの概要。

図 4: 典型的な延性 (左画像) と (右の画像) 脆性破壊曲面。

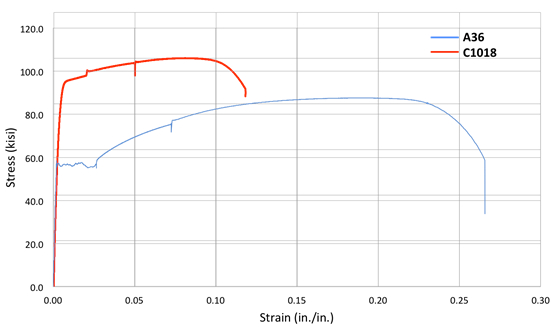

一般に、これらは延性剪断 (カップ コーン) 破壊は異なりますなど、胸の谷間が脆性破壊を図 4 に示すなどの障害から期待できると思います。完全な応力-ひずみ曲線の典型的なグラフィカルな結果は、図 5 のとおりです。応力-ひずみ特性に非常に大きな違いを注意してください、非常に強いが、非延性 C1018 ですが非常にマイルドで、延性 A36 鋼鉄からの範囲します。両方が従来鋼と呼ばれるが、その性能は著しく異なるに注意してください。

図 5: 最終的な応力-ひずみ曲線です。

申請書と概要

この実験では、典型的な鋼の応力-ひずみ曲線を取得する方法を説明します。応力-ひずみ曲線の違いは、処理 (熱間圧延と冷間加工など) と化学組成 (例えば、カーボン、その他の合金の %) のいずれかの違いにたどることができます。低炭素鋼の引張に読み込まれたとき非常に延性材料がテストの結果。

それは常に実験結果公開された値を比較します。一般的に表す最小値集計強度値は通常 5%-15% のマージンによって、テストで超えれる可能性が高い、95% 信頼限界に基づいた仕様から。しかし、はるかに高い値が可能、材料を彼らはいくつかの仕様の要件を満たしていない場合、下方に分類する傾向があるようです。歪みの値に発行するものに近いことを一般に。弾性係数、その一方で、変わらないように大きくします。E の値は、公開されている 1 つの近くには、エラー ソースから再検討が実行する必要があります。たとえば、エラー伸縮計、ロードセルや伸縮計、センサー、ソフトウェアに入力するパラメーターが間違ってに間違って入力電圧の不適切な校正の滑りに、名前にはいくつか原因があります。

スチールは、建設業界で広く使用されている素材です。そのアプリケーションがあります。

- I 形鋼の構造は prefabricate し、建設のプロセスに時間を節約のコンポーネントを接続しやすいので従来の多層建物で使わセクションをロールバックされます。

- 深い私-プレートガーダー橋、深い、薄い補強された web および厚いフランジを溶接しているセクションの組立で使用を溶接しました。これは強度と剛性の設計を最適化し、プロジェクトの全体的なコストを削減 (フランジ)、最も便利な位置に材料のほとんどを置きます。

- ボルト、ファスナー、一般に高強度と適度な延性が必要な接続では、使用します。これらのファスナーは、自動車から家電製品に至るまでの製品の無数で使用されます。

記載引張試験の最も重要なアプリケーションは、鉄鋼、アルミニウム、建設業界で使用されているような金属の製造時に品質管理処理中です。ASTM 規格は、鋼の各熱の代表サンプルでそのようなテストを実行することを必要とし、このような結果はの確立されたベンチマークにトレーサブルである必要があります。品質管理手順のこのタイプを標準化して後を確認し、公共の安全性親密に。建設資材、材料および構造レベルで靭性の不足で質の悪い崩壊中、地震と同じような自然災害の後の最も一般的な原因であります。重要なコンポーネントの強度不足は 2007 年にミネアポリスの i-35 w 橋の失敗につながったし、標準以下材料の使用は、そのような 1 つは、2013 年千命を引き継いだ開発途上国で発生した崩壊の多くのルート Sダッカ (Bangladash) でアヴァール ビルが崩れた。

日常的に 1 つは非常にクラッシュ状況で安全にかつ効果的を実行する車を設計する際、鋼鉄および他の材料の応力-ひずみ挙動を知ることからメリットの自動車産業の例を挙げることができます。ひずみと他の部分の靭性を許可しながら、部分的に強度を持つ車を設計することにより、メーカーは各部の応力-ひずみ特性を推察することができます正確に場合にのみより良いクラッシュ管理を作成できます。

タグ

スキップ先...

このコレクションのビデオ:

Now Playing

鋼の応力-ひずみ特性

Structural Engineering

110.2K 閲覧数

材料定数

Structural Engineering

23.5K 閲覧数

アルミニウムの応力-ひずみ特性

Structural Engineering

89.1K 閲覧数

形成され、熱い冷たいのシャルピー衝撃試験圧延多様な温度条件下における鋼

Structural Engineering

32.4K 閲覧数

ロックウェル硬さ試験、鋼に対する治療の効果

Structural Engineering

28.4K 閲覧数

鋼柱の座屈

Structural Engineering

36.2K 閲覧数

構造のダイナミクス

Structural Engineering

11.5K 閲覧数

金属の疲労

Structural Engineering

41.2K 閲覧数

高分子材料の引張試験

Structural Engineering

25.6K 閲覧数

繊維強化高分子材料の引張試験

Structural Engineering

14.6K 閲覧数

コンクリートとアスファルト混合物用骨材

Structural Engineering

12.2K 閲覧数

フレッシュ コンクリートの試験

Structural Engineering

25.8K 閲覧数

硬化コンクリートの圧縮試験

Structural Engineering

15.2K 閲覧数

緊張で硬化コンクリートの試験

Structural Engineering

23.5K 閲覧数

木材の試験

Structural Engineering

33.0K 閲覧数

Copyright © 2023 MyJoVE Corporation. All rights reserved