Method Article

Sac Metal Şekillendirme Süreçlerinin Bilgi Tabanlı Bulut FE Simülasyon

Bu Makalede

Özet

The following paper presents a novel FE simulation technique (KBC-FE), which reduces computational cost by performing simulations on a cloud computing environment, through the application of individual modules. Moreover, it establishes a seamless collaborative network between world leading scientists, enabling the integration of cutting edge knowledge modules into FE simulations.

Özet

The use of Finite Element (FE) simulation software to adequately predict the outcome of sheet metal forming processes is crucial to enhancing the efficiency and lowering the development time of such processes, whilst reducing costs involved in trial-and-error prototyping. Recent focus on the substitution of steel components with aluminum alloy alternatives in the automotive and aerospace sectors has increased the need to simulate the forming behavior of such alloys for ever more complex component geometries. However these alloys, and in particular their high strength variants, exhibit limited formability at room temperature, and high temperature manufacturing technologies have been developed to form them. Consequently, advanced constitutive models are required to reflect the associated temperature and strain rate effects. Simulating such behavior is computationally very expensive using conventional FE simulation techniques.

This paper presents a novel Knowledge Based Cloud FE (KBC-FE) simulation technique that combines advanced material and friction models with conventional FE simulations in an efficient manner thus enhancing the capability of commercial simulation software packages. The application of these methods is demonstrated through two example case studies, namely: the prediction of a material's forming limit under hot stamping conditions, and the tool life prediction under multi-cycle loading conditions.

Giriş

Finite Element (FE) simulations have become a powerful tool for optimizing process parameters in the metal forming industry. The reliability of FE simulation results is dependent on the accuracy of the material definition, input in the form of flow stress data or constitutive equations, and the assignment of the boundary conditions, such as the friction coefficient and the heat transfer coefficient. In the past few years, advanced FE simulations have been developed via the implementation of user-defined subroutines, which have significantly broadened the capability of FE software.

The use of such advanced FE simulations in the design of forming processes for structural components has been investigated by both the aviation and automotive industries, with the intention of producing lightweight structures that reduces operating costs and CO2 emissions. Particular focus has been placed on the replacement of steel components with lower density materials, such as aluminum alloys and magnesium alloys. However, these alloys, especially the stronger variants, offer limited formability at room temperature and thus complex-shaped components cannot be manufactured using the conventional cold stamping process. Therefore, advanced high temperature forming technologies, such as warm aluminum forming 1-4, hot stamping of aluminum alloys 5-9 and hot stamping of high strength steels 10, have been developed over the past decades to enable complex-shaped components to be formed. In general, high temperature forming processes involve significant temperature variations, strain rate and loading path changes 11, which would, for instance, cause inevitable viscoplastic and loading history dependent responses from the work piece materials. These are intrinsic features of high temperature forming processes and may be difficult to represent using conventional FE simulation techniques. Another desirable feature would be the ability to predict the tool life over multiple forming cycles in such processes, since they require low friction characteristics achieved through coatings that degrade with each forming operation. To represent all these features via the implementation of user-defined subroutines would be computationally very expensive. Moreover, the development and implementation of multiple subroutines would require excessive multi-disciplinary knowledge from an engineer conducting the simulations.

In the present work, a novel Knowledge Based Cloud FE (KBC-FE) simulation technique is proposed, based on the application of modules on a cloud computing environment, that enables an efficient and effective method of modeling advanced forming features in conjunction with conventional FE simulations. In this technique, data from the FE software is processed at each cloud module, and then imported back into the FE software in the relevant consistent format, for further processing and analysis. The development of these modules and their implementation in the KBC-FE is detailed.

Protokol

Sınır Tahmin Modeli Şekillendirme Yüksek Sıcaklık 1. Gelişimi

- Lazer seçilen geometriler 12 içine alüminyum alaşım AA6082 levhalar şekillendirilebilirlik testleri (1.5 mm kalınlığında) için örnekler kesti.

- Bir elektrolitik yöntemi 13 ile numunelerinin yüzeyi üzerinde 1 mm düzenli aralıkla 0.75 mm çapında yuvarlak noktalardan oluşan bir ızgara deseni, Etch.

- El ile oyulmayan tarafında bir yağlayıcı olarak grafit gres sürün.

- Yüksek oranda hidrolik pres 12 kubbe testi teçhizat monte edin. 250 kN hidrolik üniversal test makinesi kullanın.

- Bir test sıcaklığına kubbe testi teçhizat ısıtın ve sabit bir hareket hızında yumruk ayarlayın. Sonra Testi başlatmak.

Not: Test sıcaklıkları, sırasıyla 300, 400 ve 450 ° C 'dir. test hızları 75, 250 ve 400 mm / s arasındadır. - daraltma ilk geçtiği yerde testi durdurun.

Not: Basın kez felçE (yani, son numune yüksekliği) daraltılması sadece kurulan örnek üzerinde görülmektedir şekilde ayarlanır. - yükseklik ölçer kullanarak nihai örnek yüksekliğini ölçmek ve analiz sistemini oluşturan bir optik 3D kullanarak suşları ve maksimum gerilme oranları (zamana göre zorlanma değişim oranını) hesaplar. oluşan numunenin her noktada suşları hesaplamak için ızgara aralığı değişiklikleri analiz edin.

- Analiz sistemi oluşturan optik 3D kamera, oluşan örnek ve kalibrasyon ölçekli barlar 14 içerdiğinden emin olun.

Not: Numune analiz süresi için bir pikap merkezine yerleştirilmiş ve kapalı ölçek barlar ve onların göreceli konumları sabit tutulur edilir. - Numune için sabit bir yükseklik (örneğin, 50 cm) ve açı (örneğin, 30, 50, ya da 70 °) Fotoğraf makinesini ayarlayın ve 15 ° artışlarla, döner tablanın tam bir dönme (360 °) üzerinden fotoğraf çekmek .

Not: prese olaraknt iş, görüntülerin üç set tüm numune üzerinde 15 suşları harita için birden fazla kamera yükselme ve açıları elde edilmiştir. - Optik 3D şekillendirme analiz yazılımı içine görüntüleri yüklemek ve suşları hesaplamak için devam edin. Izgara kurar 'işlem 3D noktaları ve grid' fonksiyonunu tıklayarak takip ızgara noktaları, algılar 'işlem elipsler ve paket' fonksiyonu, tıklayarak yapın.

Not: suşları hesaplayın ve değerlendirme modunda görselleştirmek. - Gerilme dağılımları Çıktı ISO 12004 16 dayalı her bir örnek için sınır suşlar belirlemek ve farklı şekillendirme hızları ve şekillendirme sıcaklıkları için şekillendirme sınır diyagramları çizmek için.

- 0.1 ila 10 s'ye farklı 300 den 500 ° C'ye kadar olan sıcaklıklarda ve gerilme oranlarında AA6082 için bir malzeme modeli kalibre -1.

Not: malzeme modeli ve AA6082 için sabitlerireferans 17'de ayrıntılı olarak verilmiştir. - Hosford anizotropik verim fonksiyonu 18 uygulamak ve birleştirmek, Marciniak-Kuczynski (MK) teorisi 19 ve entegrasyon algoritması içine adım 1.12 malzeme modeli oluşturan sınır öngörü modeli formüle şekilde.

Not: Model referans 11'de açıklanmaktadır. - Kalibre ve adım 1.11 'de elde edilen deneysel sonuçlar kullanılarak adım 1.13 için geliştirilmiş modeli doğrulamak.

- Adım 1.14 doğrulanan modeli 11 ile şekillendirme sınırları tahmin.

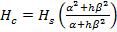

Not: Şekil 1, 6.26 s streyn oranı, 250 mm / s arasında bir şekillendirme hızda, farklı sıcaklıklarda bu şekilde ortaya çıkan model, tahminleri göstermektedir, ya da eşit olarak 1.

Etkileşimli Sürtünme / Giyim Model 2. Gelişimi

- Kaplanmış (disk) numuneleri için top-on-disk testleri yapın

- titanyum nitrit (TİN) taşıyan çelik kaplamalar hazırlayınReferans 20 de verilen birikim parametreleri ile katot ark ve orta frekans manyetik alanda sıçratma kullanarak GCr15 diski.

- bir tarama elektron mikroskobu (SEM) ile kaplanmış numunenin yüzeyi / kesit topografya elde edilir. Taban ve kaplama malzemelerinin topografya (parlaklık ve sözleşme) karşılaştırarak SEM görüntüleri ile TiN kaplama kalınlığını ölçün.

Not: deneysel prosedürleri referans 20 bulunabilir. - Numunenin yüzey pürüzlülüğü elde etmek için beyaz ışık arası ferometric yüzey yanlısı filometer kullanın. mercek altında örnek yerleştirin ve net yüzey yapısı elde etmek için mikroskop ayarlayın. örnek aydınlatın ve x açılarını ayarlamak ve y (ekrandan izlenebilir) açık girişim şeritlerini gözlemlemek için eksenleri. Yazılımın brüt derinlik ayarlama ve ölçümü başlatın. Otomatik numune yüzeyini taramak ve yüzey pürüzlülüğü hesaplayın.

- o yapışık gücünü değerlendirmekBir mikro-çizik test cihazı kullanarak numune f. artan bir yük (maksimum 50 N) ve TiN kaplama üzerinde bir çizik mesafe (maksimum 5 mm) uygulayın. Kaplamanın kritik yük neden başarısızlık belirleyin ve mikro-çizik eğrileri 20 edinin.

- Bir sertlik dişinin kullanarak numunenin sertlik değerlendirin. 15 s için örnek 20 N bir statik yük uygulanır. indenter tarafından yapılan izlenim çapraz ölçün ve sonra test cihazından sertlik değerlerini elde.

- bir çevre ortamında (sıcaklık 25 ° C, nem% 30) bir tribometre top-on-disk testleri yapmak. kaplanmış disk karşı muadili olarak 6 mm çapında WC-% 6 top (mikro-sertlik 1780 HV, aşınma dayanımı 1380 N / cm, elastik modül 71 GPa) kullanın. / S 5 mm göreli kayma hızını ayarlayın. 200 N. normal yük tribometre kullanarak, motor ve kayıt sürtünme değerlerini Başlat uygulayın. Sırasıyla, 180 s, 350 s, 400 s ve 450 s testi yarıda bir o kullanarak aşınma parça analiz etmekptical mikroskop 20.

- test sonrasında bir beyaz ışık interferometrik yüzey profilometre kullanılarak aşınmış yüzey topografyasını ölçün.

- farklı normal yüklerle test (Adım 2.1.6) (300 N, 400 N) tekrarlayın.

- Sürtünme katsayısının keskin bir artış ile karakterize sert kaplamanın bozulması kadar sürtünme katsayısının evrimini belirleme

- Adım 2.1.6 sürtünme değerleri kaydettikten sonra zamana karşı sürtünme katsayısının evrimini çizilir.

Not: sürtünme katsayısının evrimi referans 20'de sunulmuştur. - aşınma davranışları açısından ve ilgili mekanizmalar sürtünme katsayısının evrimini değerlendirin.

Not: (i) düşük sürtünmeli aşaması, (ii) sürme sürtünmesi aşaması, ve (iii) kaplama dökümü aşaması 20,21: sürtünme evrimi, üç farklı aşamalarında karakterize edilir. - aşınma s değerlendirin180 s tates testi manuel kesintiye ve daha sonra bir optik mikroskop kullanılarak aşınma parça analiz.

Not: Bu adım adım 2.2.2 de açıklandığı gibi düşük sürtünme aşaması için aşınma enkaz araştırmaktır. - sırasıyla 350 s, 400 s ve 450 s, en Adımı tekrarlayın 2.2.3.

- Adım 2.1.6 sürtünme değerleri kaydettikten sonra zamana karşı sürtünme katsayısının evrimini çizilir.

- Etkileşimli sürtünme modeli geliştirmek

- Donanım parçacıkların μ Pc çiftçilik sürtünme ile ilk sürtünme μ a'yı birleştirerek genel sürtünme katsayısı u karakterize (Denk gösterildiği gibi. (1)) 20.

(1)

- Çiftçilik sürtünme μ Pc kaplama dökümü kaynaklı keskin bir artış modellemek için anlık kaplama kalınlığı (h) top ve alt tabaka (μ Ps) arasında çiftçilik sürtünme birleştirin (Denk. (2)).

Not: Geriye kalan kaplama kalınlığı sıfır olduğunda, bu durumda, μ Pc μ Ps (sert kaplamanın tam bir dökümünü gösteren) eşittir.

(2)

λ 1 ve λ 2 aşınma sürecinin fiziksel anlamını temsil kişiye model parametreleri nerede. λ 1 büyük sıkışmış aşınma parçacıklarının etkisini açıklar ve λ 2 sürtünme katsayısının eğimi ile karakterizedir çiftçilik sürtünme etkisi, yoğunluğunu temsil eder. - Kalan kaplama kalınlığı evrimini elde etmek ve değişen iletişim şartlarında birikmiş aşınmayı modellemek için bir zaman tabanlı entegrasyon algoritması kullanın. Denk her hesaplama döngüsünde kaplama kalınlığını güncelleyin. (3).

(3)

burada h 0, ilk kaplama kalınlığı ve kaplama zamana bağlı aşınma oranıdır. - Archard giyim yasası 22 (Denk. (4)) değiştirin ve mevcut modelde uygulamak.

(4)

K aşınma katsayısı olup, p temas basıncı, hac kayar hızı olduğu, ve H Cı kaplama ve alt-tabaka arasında bir araya sertliktir. - Kombine sertlik hesaplamak için Korsunsky modelini kullanın (Denk. (5)).

(5)

.H alt-tabakanın sertliği olduğu, α kaplama ve alt-tabaka ve beta arasındaki sertlik oranı kalınlığının etkisi katsayısı olmasıdır. - Güç l bağımlı parametreler 1 l yük ve K Temsilaw denklemler.

(6)

(7)

κ λ1, κ K, Ν λ1 ve Ν K sürtünme 20 evrimine ilişkin maddi sabitlerdir. - Model parametrelerini belirlemek için yazarların grubunda geliştirilen entegrasyon algoritması kullanarak deneysel sonuçlara interaktif sürtünme modeli takın.

- Donanım parçacıkların μ Pc çiftçilik sürtünme ile ilk sürtünme μ a'yı birleştirerek genel sürtünme katsayısı u karakterize (Denk gösterildiği gibi. (1)) 20.

3. KBC-FE Simülasyon Vaka Çalışmaları

- KBC-FE simülasyon vaka çalışması 1: sıcak damgalama koşulları altında şekillendirme limit tahmini

- Oluşturun ve FE simülasyon yazılımında yeni bir simülasyon projesi adlandırın. 'Damga sıcak şekillendirme' olarak süreci ve 'PAM-AutoStamp' olarak çözücü türünü seçinProjeyi kaydetme.

- FE simülasyon yazılımı, grafik arayüzü ardından 'İthalat ve transfe r' kapı iç 'IGS' geometri dosyası 'İthalat araçları CAD' üzerine tıklayarak ve kapının iç kalıp alın. Araçların meshing için 'Sıcak şekillendirme' stratejisini seçin. 'Die' olarak ithal nesne adı.

- Tekrarlayın Adım 3.1.2 ve 'ithal' sırasıyla Punch ve ahar tutucu, nesneleri.

- 'Set-up' sekmesi altında 'Boş' üzerine tıklayın. Click 'Boş editörü' in 'boş ekleyin' ve 'Boş' olarak 'Yeni nesne' olarak ayarlayın. Ardından 'Yüzey Blank' olarak türünü seçin.

- Tanım türü için 'Anahat' seçin ve boş şekil b ithal'CAD dosyasından Import' y tıklayarak. 'Dayatılan düzeyde' ve 'Mesh seçenekleri "altında seçin seviye 1 olarak' Ayrıntılandırması 'tanımlayın. 4 mm 'Otomatik hasırlar' ve set 'Mesh boyutu' kapatın.

- 'Boş editörü' de malzeme özelliklerini tanımlayın. 'Malzeme' sekmesi altında 'bir malzeme yükleme' üzerine tıklayın. 'AA6082' seçin (birim: mm · kg · ms · C) malzeme özellikleri olarak malzeme. X = 1 'için' haddeleme yönünü 'ayarlayın. 2 mm 'Boş kalınlığı' ve 490 ° C'ye kadar boş 'İlk sıcaklığı' ayarlayın.

Not: Malzeme özellikleri ve malzeme modeli referans 17'de açıklanmaktadır. - Süreç 'üzerine tıklayın Set-up 'sekmesine basıp' + 'simgesini' altında 'yeni bir makro yüklemek için. ' Damga Sıcak Şekil' gidin ve 'HF_Validation_DoubleAction_GPa.ksa' seçeneğini seçin. 'Özelleştir' iletişim kutusunda, Boş, Die, Punch ve ahar tutucu etkinleştirin. 'Aşamaları' sekmesi altında, Gravite, Holding, Damgalama ve su verme etkinleştirin.

- Tüm parametrelerini ayarlayın (boş tutma kuvveti = 50 kN, hız = 250 mm / sn, sürtünme katsayısını = 0.1, ısı transferini oluşturan bir olarak 23 katsayıları gerçek deney düzeneği ile haberleşmek için 'Set-up' sekmesi altında 'nesneleri niteliklerini' boşluk ve temas basıncı fonksiyonu).

- Click simülasyon set-up kontrol ve yukarıdaki ayarları hiçbir hata sağlamak için simgeyi 'kontrol'.

- Si başlatmak için 'hesaplama' simgesini tıklayınniyle.

Not: Yazılımın bir ana bilgisayar simülasyonu sırasında 11 durumları kaydeder. - Simülasyon tamamlanmasından sonra, FE simülasyon yazılımı grafik arayüzü benzetim sonuçlarını gözlemlemek ve kontur değerlerini, yani büyük suşu (membran), minör suşu (membran) ihracat bir eylem için bir 'komut' kayıt geçin ve sıcaklık belirtilen simülasyon devlet için tüm boş unsurların. El 'rekoru' ve ihracat kontur değerlerini tıklayın. Kaydı durdurmak için 'dur' tıklayın. 11 simülasyon devletler için aynı eylemi tekrar etmek kadar komut kaydedin.

- Click komut dosyası yüklenmesi için simgeyi 'oynamak' tıklayın kontur değerlerini ihraç 'Tüm yapın'.

Not: Her bir kontur / devlet için, yazılım otomatik olarak major_strain_staten 'başlığı altında' ASCII dosyalarından değerleri ihracattoprak rengi ',', sırasıyla minor_strain_statenumber "ve" temperature_statenumber '. - Bir bulut bilgisayara tüm ihraç dosyaları kaydedin. Bulut bilgisayardaki tüm ihraç dosyaları ile birlikte 'necking tahmin modeli' (yani, bulut modülü kodu) çalıştırın.

- bulut bilgisayar sınır öngörü modeli oluşturan kullanımı yoluyla necking başlamasını tahmin.

Not: Bu model 11 kullanıcılara tek bir eleman veya boş tüm unsurları üzerinde tahmin modeli çalıştırmak seçeneği sunar. - El ile giriş simülasyon detayları / 'necking tahmin modeli' parametreleri. Girdi simülasyon devletlerin sayısı (devlet 11), damgalama işleminin (157 mm) toplam inme, damgalama hızı (250 mm / s), ilgilenilen suşu aralığı (eleman seçim kriteri, örneğin, gerilme> 0.2) ve tüm unsurları.

Not: straaralığında bir daraltma gibi bir element kriter ayarlayarak yer alabilir olan elemanları sınırlayan bir son ana suş 0.2'den büyük olan tek elemanlar modülünde ileri değerlendirme için seçilir. - Bulut bilgisayar modülü hesaplama tamamladıktan sonra, otomatik olarak biçimlendirilmiş 'ASCII' dosyaları içine (tahmin sonuçlarına necking) tüm verileri kaydetmek.

- FE simülasyon sonuçlarının son halini yükleyin. 'Konturları' sekmesi altında, ardından 'Skaler değerler' İthal 'tıklayın ve. Yukarıdaki adım elde edilen 'ASCII' dosyasını seçin. FE simülasyon yazılımında necking tahmin sonuçlarını görüntülemek.

- KBC-FE simülasyon vaka çalışması 2: multi-cycle yükleme koşulları altında takım ömrü tahmini

- Oluşturun ve FE simülasyon yazılımında yeni bir simülasyon projesi adlandırın. proc seçin'Standart damgalama' olarak ess ve 'PAM-AutoStamp' projesini tasarrufu olarak çözücü türü.

- 'İthal araçlar CAD' üzerine tıklayarak ve ardından 'İthalat ve transfer' U şeklinde die FE simülasyon yazılımı, grafik arayüzü içine 'IGS' geometri dosyası ile kalıp geometrisi alın. Araçların meshing için 'Doğrulama' stratejisini seçin. 'Die' olarak ithal nesne adı.

- Tekrarlayın Adım 3.2.2 sırasıyla Punch ve ahar tutucu nesneleri almak için.

- 'Set-up' sekmesi altında 'Boş' üzerine tıklayın. 'Boş' olarak 'Yeni hedeflere t' set 'Boş editörü' in 'boş ekleyin' ve ardından 'Boş Yüzey' olarak türünü seçin. 'Dört Poi seçintanım türü için NTS 've 120 × 80 mm 2' ye boş boyutunu ayarlayın. Seviye 1 'Mesh seçenekleri "altında:' dayatılan seviye 'olarak' Ayrıntılandırması 'tanımlayın. 1,5 mm 'Otomatik hasırlar' ve set 'Mesh boyutu' kapatın.

- 'Boş editörü' de malzeme özelliklerini tanımlayın. 'Malzeme' sekmesi altında 'Load bir malzeme' üzerine tıklayın. 'AA5754-H111' seçin (birim: mm · kg · ms · C) malzeme özellikleri olarak malzeme. X = 1 'için' haddeleme yönünü 'ayarlayın. 1.5 mm 'Boş kalınlığı' ayarlayın.

- 'Set-up' sekmesi altında 'Süreci' üzerine tıklayın ve yeni bir makro yüklemek için '+' simgesini seçin. göz atın' Damga Fizibilite' seçin 'SingleActioin_GPa.ksa'. 'Özelleştir' iletişim kutusunda, Boş, Die, Punch ve ahar tutucu etkinleştirin. Altında 'Aşamaları', Gravite, Holding ve Damgalama etkinleştirin.

- Gerçek Deneme kurulumu ile haberleşmek için simülasyon tüm 'parametreleri' Set (boş tutma kuvvetleri = 5, 20, 50 kN, sırasıyla, şekillendirme hızı = 250 mm / sn, sürtünme katsayısı = 0.17).

- Simülasyon set-up 'kontrol' ve yukarıdaki ayarları hiçbir hata sağlamak.

- 'Hesaplama' simgesine tıklayın ve bir ana bilgisayarda simülasyonu bükme bir 11-devlet U şekli için 'Computation' başlar.

- Simülasyon tamamlanmasından sonra, ihracat iş parçası için otomatik olarak veri ve iletişim basıncı verilerini 'koordine' vearaçları (punch ölmek ve boş tutucu) (Adımlar 3.1.11 ve 3.1.12) başı olarak 'ASCII' dosyaları olarak.

- Bir bulut bilgisayara tüm ihraç dosyaları kaydedin. Bulut bilgisayardaki tüm ihraç dosyaları ile birlikte 'takım ömrü tahmini modülü' çalıştırın.

- 'Takım ömrü tahmin modülü' parametreleri oluşturan manuel girişi. Girdi aşağıdaki parametreler: devletlerin sayısı (devlet 11), toplam inme (70 mm), damgalama hızı (250 mm / sn) ve ilk sürtünme katsayısı (0.17).

- aracı (punch ölmek, ya da boş tutucu) seçin ve ardından tek bir eleman ya da tüm unsurları için hesaplama başlatın.

- Bulut bilgisayar modül hesaplama tamamlanmasından sonra, otomatik olarak biçimlendirilmiş 'ASCII' dosyaları içine (anlık kalan kaplama kalınlığı ve sürtünme katsayısı dahil) tüm verileri kaydetmek.

- Yük ve geriye kalan kaplama kalınlığı ve fricti görüntülemekFE simülasyon yazılımı ilgili elemanlar için katsayısındaki (Adım 3.1.17 göre).

Sonuçlar

Daraltma işlemi Tahmin KBC-FE Simülasyon

Sıcak damgalama işleminde, bir şekil optimize edilmiş boş kullanımı malzemesi maliyeti kurtarmak değil, aynı zamanda, sarmaş dolaş olma çatlama ve kırışma gibi kusurları, varlığını azaltmaya yardımcı olacaktır sadece. İlk boş şekli oluşturan sırasında önemli ölçüde maddi akışını etkileyen ve dolayısıyla boş şekli mantıklı bir tasarımın nihai ürünlerin sıcak damgalama sürecinin başarısı ve kalitesi için çok önemlidir. Optimal boş geometri belirlemek için deneme-yanılma deneyleri çabalarını azaltmak için, KBC-FE simülasyon necking sahip alanları en aza indirmek için son derece verimli ve etkili bir yöntem olduğu kanıtlanmıştır. necking tahmini için paralel bulut modülü hesaplama 4 saat içinde tamamlanır ise bu tekniği kullanarak, her simülasyon, yaklaşık 2 saat sürer.

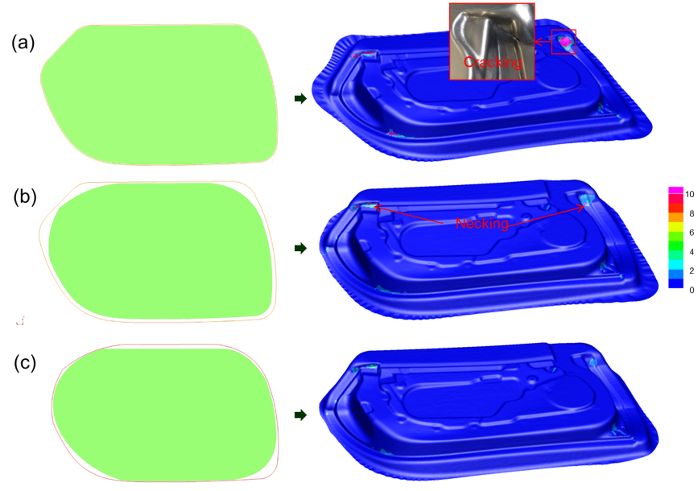

Şekil 4, sıcak damgalama, otomotiv kapı iç bileşenin bir örneğinde kullanılan boş şekli seyrini göstermektedir. geleneksel soğuk damgalama işleminden benimsenen ilk boş şekil, ilk KBC-FE simülasyonunda kullanılmıştır. Şekil 4 'de deney sonuçları (a) Büyük yetmezliği (çatlama veya daraltma) alanları, sıcak damgalama sonra görünür olduğunu göstermektedir. Boş şekil optimizasyonu, bir yineleme, Şekil 4'te görülebileceği sonra, (b) hemen hemen tam olarak başarılı paneli ilk boş şekli ile karşılaştırıldığında, çok daha az, daraltma ile oluşturulmasıdır. Hala sağ üst köşedeki cepler ve panelin sol köşelerinde necking bir göstergesi olduğu görülebilir. Şekil 4 (c) 'de daha fazla optimizasyon sonra optimize boş şekli son panelin hiç görülebilir daraltma elde edildi. KBC-FE simülasyon tarafından belirlenen optimize boş şekil sıcak damgalama yoluyla deneysel olarak doğrulandıdenemeler üretim sistemi üreticisi tarafından sunulan bir tam otomatik üretim hattında gerçekleştirdi.

Takım Ömrü Tahmin KBC-FE Simülasyon

metal şekillendirme işlemlerinin Konvansiyonel FE simülasyonları tek bir döngü için gerçekleştirilir. Bununla birlikte, bir üretim ortamında, çok sayıda oluşturucu çevrimler oluşturan döngü sayısında bir artış meydana bileşenler arasında artan bir değişim ile sonuçlanır olduğu bulunmuştur, belirli bir araç üzerinde gerçekleştirilir. Çok çevrim aracı yükleme sırasında bu varyasyon yüzey topografyasını değiştirme sonucudur. Örneğin, fonksiyonel kaplamalar ile şekillendirme araçları bir çok döngülü yükleme aşınma bir kaplama kalınlığı azalmaya neden olacaktır. Ayrıca, kaplamanın ayrışma kbc-FE tekniği sağlar vb hızları oluşturan, yük / basınç parametreleri oluşturan etkilenirgelişmiş fonksiyonel kaplama ile şekillendirme araçları hizmet içi yaşam tahmini için gerekli olan multi-cycle yükleme koşulları altında süreçleri Sac şekillendirme, simülasyon.

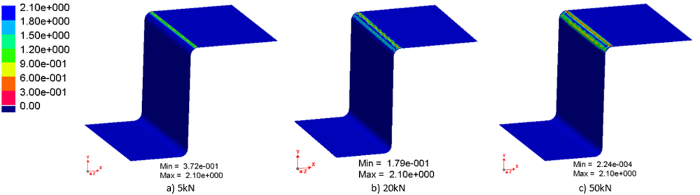

takım ömrü boş tutma kuvveti, 5, 20, ve 50 kN boş tutma kuvveti değerlerinin etkilerini araştırmak için 250 mm / s sabit şekillendirme hızı incelendi. Şekil 5 300 oluşturan döngüsünden sonra farklı boş tutma güçleri ile kalan alet kaplama kalınlığı dağılımını göstermektedir. Bu açık bir şekilde geri kalan kaplama kalınlığı boş tutma kuvvetinde bir artışla birlikte azalır gösterir.

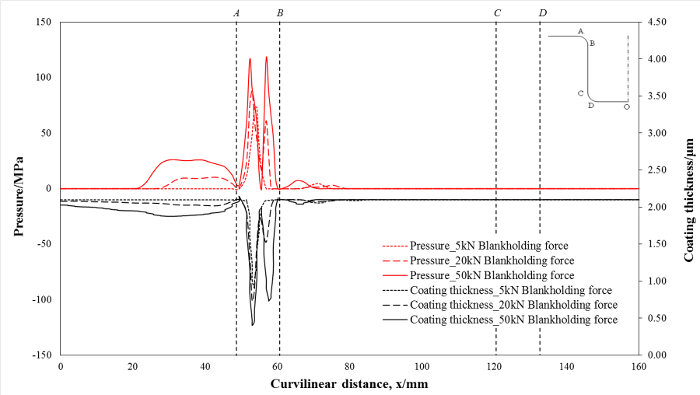

Şekil 6, 300 oluşturan döngüsünden sonra kalıbın kavisli mesafesi boyunca, sırasıyla 5, 20 ve 50 kN, boş tutma kuvvetleri ile basınç ve kalan kaplama kalınlığının göstermektedir. Bölgede bu yana AB die ent temsilU-şeklinde bükme işlemi sırasında rance bölgesi, basınç ve bu bölgede bağıl aşınma mesafesi kalıbın diğer bölgelere göre çok daha yüksekti. Sonuç olarak, kaplama aşınma esas olarak, bu alanda oluşmuştur. 20 kN de kaplama kalınlığı redüksiyon iki tepe değerleri ve basınç altında iki adet tepe noktasına karşılık gelen 50 kN vardır. Bununla birlikte, geriye kalan kaplama kalınlığı boş tutma kuvvetinin artması ile azalır. İlk kaplama kalınlığı 2.1 mikron olmuştur burada 5, 20 ve 50 kN boş tutma kuvvetleri ile en geriye kalan kaplama kalınlıkları, sırasıyla, 0.905, 0.570 ve 0.403 mikron idi.

Şekil 1: farklı sıcaklıklarda deneysel ve şekillendirme için tahmin sınır suşları arasında karşılaştırma. Biçimlendirme sınırı suşları 250 mm bir sabit hızda, sıcaklık arttıkça artar/ s ya da eşdeğer, 6.26 s-1 olan bir gerilme oranı. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

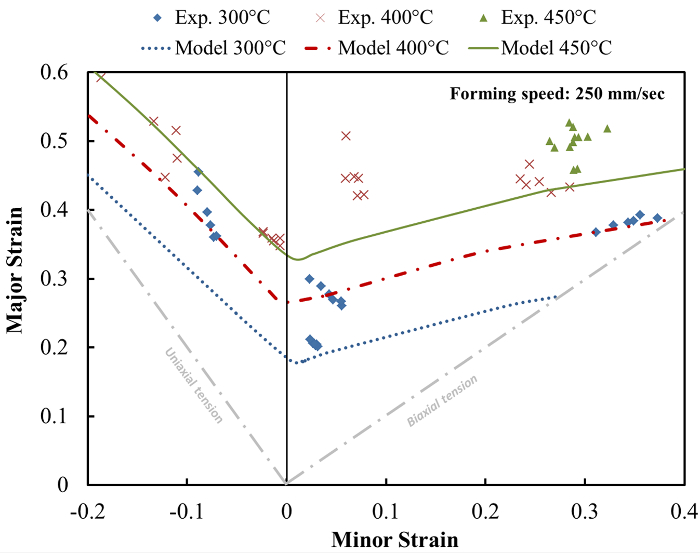

Şekil 2: sac şekillendirme sürecinin bilgiye dayalı bulut FE simülasyonu için şematik grafik. Ticari FE simülasyon yazılımı, simülasyonu çalıştırmak ve bireysel modüller için gerekli sonuçları ihracat için kullanılır. Modülleri, vb gibi, şekillendirilebilirlik, ısı transferi, post-oluşturucu gücü (mikro), takım ömrü tahmini, araç tasarımı, dolayısıyla FE simülasyonları birden çok kaynaktan gelen kenar bilgisi kesim entegrasyonunu sağlayan, bulut eş zamanlı ve bağımsız çalışma . cl LütfenBu rakamın büyük halini görmek için buraya ick.

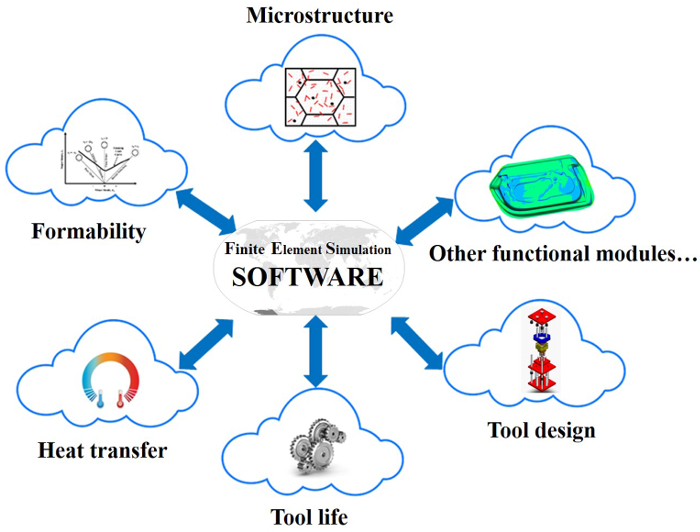

Şekil 3: simülasyon bükme U şekli için iş parçasının ve araçları Geometri. Araçları, yani, yumruk boş tutucu ve ölmek, sert elemanları kullanılarak modellenmiştir. Kabuk elemanları işlem parçasının (Boş) elemanlar için kullanılmıştır. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Şekil 4: (FE simülasyon gösterilen) bir kapı iç panelin sıcak presleme için boş şeklin Evrimi. Sol: yeşil çerçeveler rakamlar boş her optimizasyon aşamasında şekiller ve kırmızı olanları temsilçerçeveler onun optimizasyonu önce boş şekline karşılık gelir. Sağ: Her optimizasyon aşamasında tahmin sonuçları daraltma. (A) büyük yetmezliği olan ilk sonuçlar (çatlama / kırmızı renkte gösterilir daraltma işlemi), (b) optimizasyon ilk aşamasında, (c) hiçbir görünür daraltma Final optimize boş şekil sonra bazı daraltma ile başarısızlık azalır. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Şekil 5: boş tutma kuvvetleri kalan kaplama kalınlığının (FE simülasyonu gösterilir): (a) 5 kN, (B), 20 kN, ve (c), 50 kN, 250 sabit bir damgalama hızında 300 oluşturan çevriminden sonra mm / s. LütfenBu rakamın büyük halini görmek için buraya tıklayın.

Boş tutma kuvvetleri ile temas basıncı öngörülmesi ve kalan kaplama kalınlığı: Şekil 6 (a) 5 kN, (B), 20 kN ve 250 sabit bir damgalama hızda kalıbın kavisli mesafesi boyunca (c) 50 kN, mm / s. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Tartışmalar

KBC-FE simülasyon tekniği gelişmiş simülasyonlar özel modülleri kullanarak siteyi kapalı yapılacak sağlar. Bu, farklı uzmanlık gelen düğümlerin kadar bağlantı bulut ortamında fonksiyonel modülleri, çalıştırabilirsiniz bu süreç simülasyonları mümkün olduğu kadar doğru yapılmasını sağlamak için. KBC-FE simülasyonu kritik yönleri fonksiyonel modülleri FE kodları bağımsızlığını, hesaplama verimliliği ve doğruluğu içerebilir. bir modülde her gelişmiş işlevin gerçekleşmesi yeni bir model ve / veya yeni bir deneysel tekniğin geliştirilmesi güvenmek istiyorum. Örneğin, şekillendirme sınır modülü yeni birleşik şekillendirme sınır tahmin modeline 11 dayanarak geliştirilmiş olup, sürtünme aracı ömrü tahmini modülü şu anda interaktif sürtünme modeli 20 uygulanmasıyla tarafından geliştirilmiştir. KBC-FE simülasyon tekniği de seçim yerine, seçici hesaplama fonksiyonu, yani sadece unsurları sunuyorkriterleri tek tek modüllerin de değerlendirme için seçilir. Örneğin, takım ömrü tahmini modülü otomatik elemanların böylece genellikle% 1'den az daha seçilecektir, sert kaplama döngüsü oluşturan 1 tüm unsurların aşınma oranını sırada yer alarak, arıza eğilimi olan elemanları seçer multi-cycle yükleme koşulları altında takım ömrü değerlendirmeler. Mevcut araştırmada, 300 oluşturan döngüsünden sonra takım ömrü tahmini 5 dakika içinde tamamlanabilir.

ilgili testler ve buna göre kalibre ile oluşturulması sınırı modeli Sonuç olarak başarılı bir şekilde bu alaşımlar bir bileşen üretmek için en iyi parametreleri belirlemek için proses simülasyon oluşturucu uygulanır ve daraltma için hiç olayları ve mümkündür. şekillendirme sınır tahmini modeli kullanılmaktadır FE yazılımı bağımsız bir bulut modül olarak geliştirilen ve sırasında malzemenin şekillendirebilirlik değerlendirmek için herhangi FE yazılımı uygulanan olabilirKarmaşık subroutinler 17 olmadan şekillendirme. başarısızlık meydana edip modele ilgili verileri alarak, hesaplamalar hesaplama kaynak tasarrufu, kullanıcı belirtebilirsiniz bileşen bölgelerinde belirlemek için yürütülen olabilir. Bununla birlikte, gerilme-uzama eğrileri basit arama tablosu üzerinden FE yazılımı içine giriş olarak, tamamen Simülasyon sırasında, çeşitli sıcaklık ve gerilme oranlarında malzeme özelliklerini temsil etmek zor olabilir unutulmamalıdır.

Takım ömrü tahmini modülünde şekillendirme sırasında sürtünme davranışı doğrulanmış sürtünme modülüne 20 içine gerekli deformasyon geçmişi verilerini içe, ve sonra geri FE yazılımı içine her eleman için bulut modülü tarafından hesaplanan ayrık veri noktaları ithal ederek tahmin edilebilir. Bu gelişmiş sürtünme modülü kullanıcı alt rutinleri katabilme özellikleri ne olursa olsun, bütün FE kodlarıyla kullanılabileceğini garanti eder. Ayrıca, module daha hesaplama süresini azaltmak için paralel olarak çalıştırmak mümkündür. Etkileşimli sürtünme / aşınma modeli sürgülü ilk sırasında aşınma parçacıklarının yokluğunu kabul ve sonuç olarak, sürtünme katsayısı 0.17 20 sabit bir başlangıç değeri beklemek mantıklı olacaktır. Bu model, sürtünme dağılımı evrimini ortaya birlikte, bir şekillendirme işlemi sırasında sürtünmeli davranışı çok karmaşık ve tamamen FE simulasyona bulut modülünden kompleksi sürtünme davranışı tamamlamak zordur.

gelecekteki teknoloji olarak, KBC-FE simülasyon yazılım geliştiriciler tarafından kurulacak bir yüksek karlı, ama tamamen farklı bir iş modeli gerektirir adanmış ve sağlam internet tabanlı FE simülasyon yazılım paketleri gelişimi üzerinde de durulacaktır. Buna ek olarak, özel bir iç ağ veri güvenliği ve endüstriyel sistemin kontrol güvenilirliğini sağlamak için ortak partiler içinde inşa edilmesi gerekmektedir.

Açıklamalar

The authors have nothing to disclose.

Teşekkürler

The financial support from Innovate UK, Ultra-light Car Bodies (UlCab, reference 101568) and Make it lighter, with less (LightBlank, reference 131818) are gratefully acknowledged. The research leading to these results has received funding from the European Union's Seventh Framework Program (FP7/2007-2013) under grant agreement No. 604240, project title 'An industrial system enabling the use of a patented, lab-proven materials processing technology for Low Cost forming of Lightweight structures for transportation industries (LoCoLite)'. Significant support was also received from the AVIC Centre for Structural Design and Manufacture at Imperial College London, which is funded by Aviation Industry Corporation of China (AVIC).

Malzemeler

| Name | Company | Catalog Number | Comments |

| AA6082-T6 | AMAG | Material | |

| AA5754-H111 | AMAG | Material | |

| 1,000 kN high-speed press | ESH | Forming press | |

| ARGUS | GOM | Optical forming analysis | |

| PAM-STAMP 2015 | ESI | FE simulation software | |

| Matlab | MathWorks | Numerical calculation software | |

| Gleeble 3800 | DSI | Uniaxial tensile test | |

| High Temperature Tribometer (THT) | Anton Paar | Friction property test | |

| NewViewTM 7100 | ZYGO | Surface profilometer | |

| Magnetron sputtering equipment | Coating deposition | ||

| Microhardness tester | Wolpert Wilson Instruments | ||

| Nano-hardness indenter | MTS |

Referanslar

- Miller, W. S., et al. Recent development in aluminium alloys for the automotive industry. Mater. Sci. Eng. A. 280 (1), 37-49 (2000).

- Bolt, P. J., Lamboo, N. A. P. M., Rozier, P. J. C. M. Feasibility of warm drawing of aluminium products. J. Mater. Process. Tech. 115 (1), 118-121 (2001).

- Li, D., Ghosh, A., et al. Effects of temperature and blank holding force on biaxial forming behavior of aluminum sheet alloys. J. Mater. Eng. Perform. 13 (3), 348-360 (2004).

- Toros, S., Ozturk, F., Kacar, I. Review of warm forming of aluminum-magnesium alloys. J. Mater. Process. Tech. 207 (1-3), 1-12 (2008).

- Wang, L., Strangwood, M., Balint, D., Lin, J., Dean, T. A. Formability and failure mechanisms of AA2024 under hot forming conditions. Mater. Sci. Eng. A. 528 (6), 2648-2656 (2011).

- Wang, L., et al. . TTP2013 Tools and Technologies for Processing Ultra High Strength Materials. , (2013).

- El Fakir, O., et al. Numerical study of the solution heat treatment, forming, and in-die quenching (HFQ) process on AA5754. Int. J. Mach. Tool. Manu. 87, 39-48 (2014).

- Raugei, M., El Fakir, O., Wang, L., Lin, J., Morrey, D. Life cycle assessment of the potential environmental benefits of a novel hot forming process in automotive manufacturing. J. Clean. Prod. 83, 80-86 (2014).

- Liu, J., Gao, H., Fakir, O. E., Wang, L., Lin, J. HFQ forming of AA6082 tailor welded blanks. MATEC Web of Conferences. 21 (05006), (2015).

- Karbasian, H., Tekkaya, A. E. A review on hot stamping. J. Mater. Process. Tech. 210 (15), 2103-2118 (2010).

- El Fakir, O., Wang, L., Balint, D., Dear, J. P., Lin, J. Predicting Effect of Temperature Strain Rate and Strain Path Changes on Forming Limit of Lightweight Sheet Metal Alloys. Procedia Eng. 81, 736-741 (2014).

- Shi, Z., et al. . the 3rd International Conference on New Forming Technology. , 100-104 (2012).

- Mohamed, M. S., Foster, A. D., Lin, J., Balint, D. S., Dean, T. A. Investigation of deformation and failure features in hot stamping of AA6082: Experimentation and modelling. Int. J. Mach. Tool. Manu. 53 (1), 27-38 (2012).

- Hosford, W. F. Comments on anisotropic yield criteria. Int. J. Mech. Sci. 27 (7), 423-427 (1985).

- Marciniak, Z., Kuczyński, K. Limit strains in the processes of stretch-forming sheet metal. Int. J. Mech. Sci. 9 (9), 609-620 (1967).

- Ma, G., Wang, L., Gao, H., Zhang, J., Reddyhoff, T. The friction coefficient evolution of a TiN coated contact during sliding wear. Appl. Surf. Sci. 345, 109-115 (2015).

- Põdra, P., Andersson, S. Simulating sliding wear with finite element method. Tribol. Int. 32 (2), 71-81 (1999).

- Archard, J. F. Contact and Rubbing of Flat Surfaces. J. Appl. Phys. 24 (8), 981-988 (1953).

- Liu, X., et al. Determination of the interfacial heat transfer coefficient in the hot stamping of AA7075. MATEC Web of Conferences. 21 (05003), (2015).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır