Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Toplu ve bileşimsel varyant entropi stabilize oksit ince Film sentezi

* Bu yazarlar eşit katkıda bulunmuştur

Bu Makalede

Özet

Yüksek kaliteli toplu ve ince film (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) sentezi O ve (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x )) O entropi stabilize oksitler sunulur.

Özet

Burada, toplu ve ince film multicomponent (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) sentezi için bir yordam mevcut O (Co varyant) ve (Mg0.25(1-x)Co0.25(1-x)Ni 0.25(1-x) O (Cu varyant) entropi stabilize oksitler cuxZn0.25(1-x)). Faz saf ve kimyasal olarak homojen (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0,20, 0,27, 0.33) ve (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x) CuxZn0.25(1-x)) O (x 0.11, = 0,27) seramik parçaları sentez ve ultra yüksek kalitede, ifade içinde kullanılan faz saf, tek kristal ince filmlerin hedef stoichiometry. Pürüzsüz, kimyasal olarak homojen, entropi stabilize oksit ince film birikimi tarafından MgO yüzeylerde (001) odaklı üzerinde lazer biriktirme için detaylı bir metodoloji açıklanmıştır. Faz ve toplu ve ince film malzemeleri crystallinity x-ışını kırınım kullanarak onaylanır. Kompozisyon ve kimyasal homojenliği x-ışını photoelectron spektroskopisi ve enerji dağıtıcı x-ışını spektroskopisi tarafından onaylanır. İnce filmlerin yüzey topografyası prob mikroskobu tarama ile ölçülür. Yüksek kaliteli sentezi, tek kristalli, entropi stabilize oksit ince film arabirimi, boyutu, zorlanma ve bozukluğu etkileri son derece düzensiz oksit malzemelerin yeni bu sınıftaki özellikler sağlar.

Giriş

2004 yılında yüksek entropi metal alaşımlar keşfinden beri yüksek entropi malzeme özellikleri gibi artan sertlik1,2,3, tokluk4, nedeniyle önemli ilgi çekmiştir 5ve korozyon direnci3,6. Son zamanlarda, yüksek entropi oksitler7,8 ve borides9 keşfedilmiştir, malzeme meraklıları için büyük bir oyun alanı kadar açma. Oksitler özellikle, ferroelectricity10magnetoelectricity11,12, thermoelectricity13ve Süperiletkenlik14 gibi kullanışlı ve dinamik fonksiyonel özellikleri kanıtlamanın . Entropi stabilize oksitler (ESOs) son zamanlarda ilginç, bileşimsel bağımlı fonksiyonel özellikleri15,16, bu yeni sınıf malzeme yapma önemli bozukluğu rağmen sahip gösterilmiştir özellikle heyecan verici.

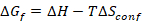

Entropi stabilize malzeme kimyasal olarak homojen, uygulamasının (genellikle beş veya daha fazla bileşenlerinin sahip), tek fazlı malzemeleri nerede yapılandırma entropik katkı ( ) Gibbs serbest enerjisi için (

) Gibbs serbest enerjisi için ( ) önemlidir tek bir oluşumunu sürmeyi katı çözüm17faz. Uygulamasının ESOs, nerede katyonik yapılandırma bozukluğu kompozisyon, sıcaklık, ifade oranı üzerinde kesin denetim gerektirir katyon sitelerde görülmektedir, sentez hızı yavaşlaması ve sıcaklık7,16 gidermek . Bu yöntem Uygulayıcı Aşama saf sentez yeteneği ve kimyasal olarak homojen entropi stabilize oksit seramik parçaları ve faz saf, tek kristalli, düz ince filmlerin istenen stoichiometry etkinleştirmek istiyor. Hacim materyalleri elektronik, manyetik ve yapısal özelliklerini etkinleştirme % 90'ı teorik yoğunluğu daha büyük sentez veya ince film fiziksel buhar biriktirme (PVD) teknikleri için kaynak olarak kullanın. Burada kabul entropi stabilize oksitler beş katyonlar, moleküler ışın epitaxy (MBE) veya ortak Fışkırtması, gibi beş kaynakları istihdam ince film PVD teknikleri gibi kimyasal olarak homojen ince filmler nedeniyle yatırma sorun ile sunulacak Drift akı için. Bu protokol kimyasal olarak homojen tek kristalli, nominal kimyasal bileşimi uluslararas› gösterilen düz (kök ortalama kare (RMS) pürüzlülük ~0.15 Nm) entropi stabilize oksit ince film tek bir malzeme kaynaktan sonuçlanır. Bu ince film sentez protokolü situ içinde elektron veya optik karakterizasyonu teknikleri sentezi gerçek zamanlı izleme ve rafine kalite kontrol dahil gelişmiş. Bu yöntemin beklenen sınırlamalar 1 mikron olmak yüksek kaliteli filmlerin kalınlığı sınırlayabilir lazer enerji drift kaynaklanıyor.

) önemlidir tek bir oluşumunu sürmeyi katı çözüm17faz. Uygulamasının ESOs, nerede katyonik yapılandırma bozukluğu kompozisyon, sıcaklık, ifade oranı üzerinde kesin denetim gerektirir katyon sitelerde görülmektedir, sentez hızı yavaşlaması ve sıcaklık7,16 gidermek . Bu yöntem Uygulayıcı Aşama saf sentez yeteneği ve kimyasal olarak homojen entropi stabilize oksit seramik parçaları ve faz saf, tek kristalli, düz ince filmlerin istenen stoichiometry etkinleştirmek istiyor. Hacim materyalleri elektronik, manyetik ve yapısal özelliklerini etkinleştirme % 90'ı teorik yoğunluğu daha büyük sentez veya ince film fiziksel buhar biriktirme (PVD) teknikleri için kaynak olarak kullanın. Burada kabul entropi stabilize oksitler beş katyonlar, moleküler ışın epitaxy (MBE) veya ortak Fışkırtması, gibi beş kaynakları istihdam ince film PVD teknikleri gibi kimyasal olarak homojen ince filmler nedeniyle yatırma sorun ile sunulacak Drift akı için. Bu protokol kimyasal olarak homojen tek kristalli, nominal kimyasal bileşimi uluslararas› gösterilen düz (kök ortalama kare (RMS) pürüzlülük ~0.15 Nm) entropi stabilize oksit ince film tek bir malzeme kaynaktan sonuçlanır. Bu ince film sentez protokolü situ içinde elektron veya optik karakterizasyonu teknikleri sentezi gerçek zamanlı izleme ve rafine kalite kontrol dahil gelişmiş. Bu yöntemin beklenen sınırlamalar 1 mikron olmak yüksek kaliteli filmlerin kalınlığı sınırlayabilir lazer enerji drift kaynaklanıyor.

Rağmen büyüme ve karakterizasyonu ince film oksit malzemeler10,18,19,20,21, stereokimya arasındaki korelasyon önemli gelişmeler ve Elektronik oksitler yapısında önemli farklılıklar görünüşte önemsiz metodolojik farklılıklardan kaynaklanan son malzeme yol açabilir. Ayrıca, alanı uygulamasının entropi stabilize oksitler, daha doğrusu doğmakta olan, sadece iki geçerli raporlar edebiyat7,16ince film sentezi ile alır. ESOs kendilerini özellikle de bu sürece kimyasal buhar biriktirme ve moleküler ışın epitaxy tarafından sunulan zorluklar engellemeyi, ödünç. Burada, toplu detaylı sentez protokolünden sağlamak ve malzemeleri zorluklar, istenmeyen özellik çeşitleri, işleme en aza indirmek için film ESOs (Şekil 1), ince ve ivme keşif alanında geliştirmek.

Protokol

Dikkat: gerekli kişisel koruyucu ekipman (PPE) yakın parmaklı ayakkabılar, tam uzunlukta pantolon, koruyucu gözlük, partikül filtrasyonu maske, önlük ve eldiven dahil oksit tozları poz kişi tahriş ve göz teması tahriş için bir risk olarak giymek. Tüm ilgili malzeme güvenlik bilgi formları başlamadan ek KKE gereksinimleri için başvurun. Sentez bir duman hood gibi Mühendislik kontrolleri kullanımı ile yapılmalıdır.

1. toplu entropi stabilize oksit sentezi

-

Kurucu oksit tozları kitle hesaplanması

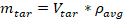

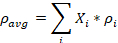

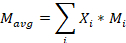

- Hedef istenen toplam kütlesi kurucu ikili oksitler ortalama yoğunluğu tarafından istenen birimin çarparak tahmin ediyoruz.

nerede ve

ve  köstebek kesir ve yoğunluğu

köstebek kesir ve yoğunluğu  th bileşeni. 1"(2,54 cm) çapı, ⅛" (0.3175 cm) kalın örnek, hedef birimin olduğunu

th bileşeni. 1"(2,54 cm) çapı, ⅛" (0.3175 cm) kalın örnek, hedef birimin olduğunu  1,7 cm3.

1,7 cm3. - Her bileşen gerekli mol kurucu ikili oksitler ortalama molar kitle tarafından bu hedef kitle bölerek belirlemek.

nerede molar kütlesi

molar kütlesi  th bileşeni. Mol, sayısı, dönüştürmek

th bileşeni. Mol, sayısı, dönüştürmek  , gram tarafından başa

, gram tarafından başa

Not: Tablo 1 ve 2bileşenlerinin ve burada sentezlenmiş malzemelerin hedeflenen besteleri kitlelerin verilir.

- Hedef istenen toplam kütlesi kurucu ikili oksitler ortalama yoğunluğu tarafından istenen birimin çarparak tahmin ediyoruz.

-

Oksit tozları ön işleme

- Bir akik havaneli ve harç aşındırma ile 20 mL aqua regia (HNO3 + 3 HCl) temizleyin. Asit harç dökün ve havaneli ile alt temizlenene kadar eziyet. Asit uygun şekilde atın ve su ile durulayın.

- MgO 0.559 g, CoO 1.103 g, NiO 1.035 g, CuO 1.103 g ve temiz harç ZnO (için ekimolar kompozisyon) tozlar 1.129 g birleştirir.

- Temiz havaneli kullanarak eziyet saat yönünde hareketleri için 20 kullanıldığında toz, sonra 20 saat yönünün tersine döner. Bu en az 45 dk. kullanım harç taraftan toz kaldırmak ve toz harç merkezi aşağı fırça temiz metal bir spatula adımları tekrarlayın.

Not: karıştırma ve zımpara tozu tam tozdur homojen ve gri-siyah renkte, ince görünür yere ve pürüzsüz bir duygu. - Tozu taşıma için temiz, yapışmalı bir kaba aktarın.

-

Seramik Pelet presleme

Dikkat: ne zaman kalıp montaj ve basın kullanımdayken, eldiven ve koruyucu gözlük giymek. Tüm Kalıp Temizleme ve derleme adımları temiz kağıdı yüzeyinde uygulayın. Kullanılan bileşenleri Şekil 2' de gösterilmiştir.- Yan ve iç yüzü kalıp madeni yağ ile küçük alt dalgıç ( Şekil 2a ve 2B'yietiketli C) yağlamak ve alt ile aynı hizada kadar die silindir içine yerleştirin.

- Böylece Kalıp kenarlarına kaplıdır tartmak kağıt kalıp boşluğuna roll. Toz kalıp alt dökün. Küçük dalgıç kalıp dışına düşmeye izin vermeden bölümü herhangi bir hava cepleri kaldırmak ve toz seviye tezgahın üzerine hafifçe dokunun. Tartmak kağıdı dikkatle çıkarın.

- Aseton az miktarda toz bir bulamaç şeklinde kalıp boşluğunda ekleyin. Hedef baskı altında ve boşlukları oluşumunu inhibe ederken bu tahıl akış sağlar.

- Yan ve iç yüzü dalgıç (Bölüm B Şekil 2a ve 2b) toz bozmamaya dikkat edin parafin yağı ile yağlayın. Bu bölümü kalıp içine yerleştirin. Üst ve alt plaka dahil olmak üzere Şekil 2 c, resimde gibi basarak makineye monte die yer ( Şekil 2a D yerlerinde ve 2b) bile bir yüzey sağlamak için.

- Soğuk uniaxial basında yer ölecek. 200 MPa ulaşılana kadar baskı kolu yuvası pompa. Sıkıştırılmış durumu 20 dakika için oturup basın izin. Toz densifies gibi basınç ile zaman sakin olur. Basıncı 200 MPa presleme süresi için korumak için gerektiğinde ekleyin. Uzak kalıp dışarı akması aşırı herhangi bir solvent silin.

- Basın basıncı serbest bırakmak. Dikkatli bir şekilde üst ve alt plaka çıkarın. Kaldırma kılıf ve kaldırma piston Şekil 2 ciçinde gösterildiği gibi yerleştirin. Yavaş yavaş, preslenmiş hedef açığa önce derlemesinden küçük die parça kaldırma tuşuna basın. Hedef ölmektedir maruz kadar derleme dikkatle basın. Yeşil vücut ve sinterleme için bir pota transfer dikkatli bir şekilde çıkarın.

-

Seramik sinterleme

Uyarı: Hedef malzemeleri yüksek sıcaklıklardan giderilecektir. Isıya dayanıklı eldiven ve bir yüz kalkanı pota sıcak fırını kaldırırken giymek.- Preslenmiş toz uyacak bir alümina pota edinin ve 2 mm katman, Yttria-Stabilized zirkon (YSZ) 0.1-0.2 mm boncuk. Kat YSZ boncuk ile pota dibinde.

Not: Yaklaşık 2 mm kalınlıkta hedef pota dibinde ile değil sağlamak için kaplama olması gerekir. - Yavaş ve dikkatli preslenmiş hedef pota Center'a aktarın.

- Metal maşa kullanarak, dikkatle sinterleme fırını için pota taşıma. 50 ° C min-1, 1100 ° c sıcaklık artışı. 1100 ° c hava ortamında 24 h için hedef sinter.

- 1100 ° C'de iken, pota ocağı kaldırın. Maşa kullanarak, hızlı bir şekilde oda sıcaklığında su hedef gidermek. Hedef 30 ~ şaplatın s, sonra sudan çıkarın ve kuru için ayarlayın.

- Hedef serin ve kuru olduğunda, hedef yoğunluğunu ölçmek ve teorik değeri karşılaştırmak

, hesaplanan Bölüm 1. Hedef kitle üzerinde daha önce kullanılan denge ölçmek ve Çap pergeli kullanarak boyutlarını ölçün. Tahmini değeri için ölçülen yoğunluk oranı

, hesaplanan Bölüm 1. Hedef kitle üzerinde daha önce kullanılan denge ölçmek ve Çap pergeli kullanarak boyutlarını ölçün. Tahmini değeri için ölçülen yoğunluk oranı  , yüzde teorik yoğunluğu verir.

, yüzde teorik yoğunluğu verir.

Not: sentez sonra genellikle ~ %80 teorik yoğunluğu yoğunluğudur. - Yüksek yoğunluk için havaneli ve harç kullanılarak Sinterlenmiş hedef regrind ve adım 1.2.3 toplu sentez yordamı yineleyin. İkinci sinterleme sonra hedef yoğunluğunu belirlemek.

Not: Genellikle ölçülen yoğunluğudur teorik yoğunluğu, lazer ifade (PLD) için uygundur.

teorik yoğunluğu, lazer ifade (PLD) için uygundur.

- Preslenmiş toz uyacak bir alümina pota edinin ve 2 mm katman, Yttria-Stabilized zirkon (YSZ) 0.1-0.2 mm boncuk. Kat YSZ boncuk ile pota dibinde.

2. PLD ESO tek kristal filmleri

-

Hedef hazırlık

- 1. adımda sentezlenmiş toplu seramik parçaları şimdi biriktirme kaynakları (hedef) görev yapacak. Yansıtıcı ve düzgün yüzey kadar ilerici (320/600/800/1200) Mısır ezmesini SIC kağıt kullanarak dairesel bir hareketle hedefler Lehçe.

- Hedefleri odası içinde döner atlıkarınca yerleştirin ve yanık kağıda ~ 2 cm x 2 cm eni yolundaki son hedef yerleştirin.

- Target tek el ateş ve her iki eksen elde edilen yanık işareti ölçerek lazer nokta boyutunu ölçmek. Nokta boyutu doğru değilse, odaklama lens (Şekil 3a) ayarlayın. Elips 0,27 cm x 0,24 cm her iki eksen boyunca elde edene kadar ölçülen nokta boyutunu ayarlayın.

- Yanık kağıdı çıkarın ve tahliye için kapıyı kapatın. Pompa 6,7 baskısı için kaba bir kuru kaydırma kullanarak odası tahliye Pa, bu noktada turbo pompa bükülmüş bir hızı 1000 Hz.

- En az 1.3 x 10 temel bir basınç odasına dışarı-5 bir iyon göstergesi tarafından ölçülen Pa pompa. Bir kez ulaştı, turbo hızı 200 Hz'de büyüme sırasında işlem gaz kullanılmasına izin vermek için azaltın.

-

Yüzey hazırlama

- Tek bir kristal temiz, bir tarafı cilalı, 0,5 mm kalınlığında MgO substrat sonication için 2 dk her yarı iletken sınıf trichloroethylene (TCE), yarı iletken sınıf aseton ve yüksek saflıkta isopropanol (IPA) tarafından.

- Ultra kuru, sıkıştırılmış N2 gaz ile belgili tanımlık substrate uçururum ve substrat substrat panel (Şekil 3b) termal iletken gümüş boya küçük bir miktar ile ekleyebilirsiniz. Substrat ve panel ° C 10 dk gümüş boya tedavisi için sıcak tabakta ısı.

- Harici transfer aracı, odasında transfer kolundaki substrat tutucu kilit, yük sonra mühür ve en az 1.3 x 10 bir basınç odasına dışarı-4 baba. pompa yer kullanarak

- Substrat ikisi arasındaki geçit Vana açıp substrat Panel Isıtıcı montaj yerleştirmek için transfer kolu kullanarak büyüme odasına aktar.

- Transfer kolu geri yükleme kilidin geri çekmek ve kapıyı kapatın. Üstünde tepe-in odası vidalı derleme kullanarak ısıtıcı indirin.

-

Lazer enerjisi ve akım

Not: İfade üzerinden 248 nm KrF pulsed excimer lazer ışınlama tarafından etkinleştirilir. Lazer darbe genişliği ~ 20 olduğunu ns.- Ölçü bir enerji sayaçları kullanarak lazer enerji ışını yolundaki odası (Şekil 3a) girmeden önce yerleştirilir. Ortalama enerji fotodiyot 2 Hz hızında 50 darbeleri ile irradiating sonra belirleyin.

- Bir ortalama darbe enerji 310 MJ ile ± 10 mJ istikrar ulaşılana kadar lazer uyarma voltaj değişir. Laser odasına geçmek izin vermek için ışın yolun enerji sayaçları kaldırın.

Not: % 10 odası penceresinin bir lazer zayıflama kullanarak, yukarıdaki yapılandırma 2.55 J cm-2bir akım verir. Bu eser substrat-hedef mesafe 7 cm'dir. Farklı substrat-hedef fark ideal ifade koşulları ve büyüme oranı değişebilir.

-

İfade

- Büyüme önce belgili tanımlık substrate vakum MgO kristal yüzey dehydroxylize bir oranı 30 ° C min-1 , 30 dk 1000 ° c ısı. 30 ° min-1 , 300 ° c sıcaklık azaltmak ve 10 dakikadır equilibrate sağlar.

Not: Bir ısıl ısıtıcı blok içinde bizim bildirilen sıcaklık saptanır. - Akış Ultra yüksek saflıkta (% 99.999) O2 gaz odasına 6,7 baskısı ulaşmak için baba.

Not: Ne zaman odasına uçakla oksijen basıncı barotron ölçer kullanarak ölçülen. Gaz odası basınç büyüme sırasında stabilize bir kapalı devre sistemi bir parçası olarak bir kütle akış denetleyicisi kullanarak giriliyor. - Kalan herhangi bir kirletici hedefleri temiz ve onları tarafından ön ablasyon büyümesi için hazırlamak. Seçili hedef raster için ayarlamak ve döndürme, böylece lazer her zaman aynı noktaya isabet değil, substrat objektif kapağı kapatılır ve 5 Hz hızında 2.000 Bakliyat için hedef ablate dikkat edin.

Not: Hedef şimdi hazırlanır ve sistem doğru koşullar (sıcaklık, basınç, akım) ifade vermek için gitmek. - Çekim ifade önce açın. Bu koşulları, 6 Hz değerinde 10.000 bakliyat üreten bir ~ 80 nm kalın film.

Not: Bu büyüme hızı önceki çalışma16x-ışını yansıtırlık tarafından tespit edilmiştir. - Biriktirme sonra 133 için Oksijen kısmi basınç artışı Pa (oksijen boş pozisyonlar oluşumunu inhibe 1.0 torr). Numune sıcaklığı 10 ° min-1 40 ° C'de azaltmak. 40 ° C ulaşıldığında, oksijen akışını kapatın ve basınç sabitleme sonra yük kilidi arasındaki büyüme odası kapısı vanayı aç. Isıtıcı artırmak ve transferi kol substrat panel geri yükleme kilit içine derlemesinden kaldırmak için kullanın.

- Atmosfer için yük kilit delik ve harici aktarma aracını kullanarak örnek kaldırın. Örnek bir tıraş bıçağı ve Lehçe panel kalan gümüş boya çekmek için kullanılması ve malzeme yatırılır panel kaldırın. Başlamak--dan adım 2.2 ek film büyüme için yordamı yineleyin.

- Büyüme önce belgili tanımlık substrate vakum MgO kristal yüzey dehydroxylize bir oranı 30 ° C min-1 , 30 dk 1000 ° c ısı. 30 ° min-1 , 300 ° c sıcaklık azaltmak ve 10 dakikadır equilibrate sağlar.

Sonuçlar

X-ışını kırınım (XRD) spectra her iki hazır (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) alınmıştır O (x = 0,20, 0,27, 0.33) ve (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x )CuxZn0.25(1-x)) O (x 0.11, = 0,27) toplu seramik (Şekil 4a) ve ince filmler (Şekil 4b) yatırılır. Bu veri göster örnekleri tek fazlı ve...

Tartışmalar

Biz anlatmıştık ve toplu ve yüksek kaliteli sentezi için bir protokol gösterilen tek kristal filmleri (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0,20, 0,27, 0.33) ve (Mg0.25(1-x) Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x)) O (x 0.11, = 0,27) entropi stabilize oksitler. Bu sentez teknikleri daha fazla geliştirme ve alan genişleme ve keşfedilen entropi stabilize oksit kompozisyonlar geniş bir yelp...

Açıklamalar

İfşa etmek yok.

Teşekkürler

Bu eser kısmen Ulusal Bilim Vakfı Hibe tarafından No finanse edildi DMR-0420785 (XPS). Biz Michigan Üniversitesi Michigan Merkezi için malzeme karakterizasyonu, (MC)2, onun yardımı ile XPS ve Michigan Üniversitesi'nde Van Vlack laboratuvar XRD için teşekkür ederiz. Biz de Thomas Kratofil toplu malzeme hazırlama ile yaptığı yardım için teşekkür etmek istiyorum.

Malzemeler

| Name | Company | Catalog Number | Comments |

| MAGNESIUM OXIDE 99.95% | Fisher | AA1468422 | |

| COBALT(II) OXIDE, 99.995% | Fisher | AA4435414 | |

| NICKEL(II) OXIDE 99.998% | Fisher | AA1081914 | |

| COPPER(II) OXIDE 99.995% | Fisher | AA1070014 | |

| ZINC OXIDE 99.99% | Fisher | AA8781230 | |

| TRICHLROETHLENE SEMICNDTR 9 | Fisher | AA39744K7 | |

| ACETONE SEMICNDTR GRD 99.5% | Fisher | AA19392K7 | |

| 2-PROPANOL ACS 99.5% | Fisher | A416S4 | |

| Mineral oil, pure | Acros Organics | AC415080010 | |

| alumina crucible | MTI Corporation | eq-ca-l50w40h20 | |

| ZIRCONIA (YSZ) GRINDING MEDIA | Inframat Advanced Materials | 4039GM-S010 | |

| SiC paper 320/600/800/1200 | South Bay Technology | SDA08032-25 | |

| MgO (100) substrate, 5x5x0.5 mm, 1SP | MTI Corporation | MGa050505S1 | |

| OXYGEN COMPRESSED ULTRA HIGH PURITY GRADE, 99.999% | Cryogenic Gases | OXYUHP | |

| NITROGEN COMPRESSED EXTRA DRY GRADE | Cryogenic Gases | NITEX |

Referanslar

- Tsai, M. H., Yeh, J. W. High-Entropy Alloys: A Critical Review. Mater Res Lett. 2 (3), 107-123 (2014).

- Yeh, J. W., et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater. 6 (5), 299-303 (2004).

- Gao, M. C., Carney, C. S., Dogan, N., Jablonksi, P. D., Hawk, J. A., Alman, D. E. Design of Refractory High-Entropy Alloys. Jom. 67 (11), 2653-2669 (2015).

- Gludovatz, B., Hohenwarter, A., Catoor, D., Chang, E. H., George, E. P., Ritchie, R. O. A fracture-resistant high-entropy alloy for cryogenic applications. Science. 345 (6201), 1153-1158 (2014).

- Zou, Y., Ma, H., Spolenak, R. Ultrastrong ductile and stable high-entropy alloys at small scales. Nat Commun. 6, 7748 (2015).

- Poulia, A., Georgatis, E., Lekatou, A., Karantzalis, A. E. Microstructure and wear behavior of a refractory high entropy alloy. Int J Refract Met Hard Mater. 57, 50-63 (2016).

- Rost, C. M., et al. Entropy-stabilized oxides. Nat Commun. 6, 8485 (2015).

- Jiang, S., et al. A new class of high-entropy perovskite oxides. Scripta Mater. 142, 116-120 (2018).

- Gild, J., et al. High-Entropy Metal Diborides: A New Class of High-Entropy Materials and a New Type of Ultrahigh Temperature Ceramics. Sci Rep. 6 (October), 37946 (2016).

- Schlom, D. G. others Strain Tuning of Ferroelectric Thin Films. Annu Rev Mater Res. 37, 589-626 (2007).

- Zhao, T., et al. Electrical control of antiferromagnetic domains in multiferroic BiFeO3 films at room temperature. Nat Mater. 5 (10), 823-829 (2006).

- Borisov, P., Hochstrat, A., Chen, X., Kleemann, W., Binek, C. Magnetoelectric Switching of Exchange Bias. Phys Rev Lett. 94 (11), 117203 (2005).

- Weidenkaff, A., Robert, R., Aguirre, M., Bocher, L., Lippert, T., Canulescu, S. Development of thermoelectric oxides for renewable energy conversion technologies. Renew Energy. 33 (2), 342-347 (2008).

- Pickett, W. E. Electronic structure of the high-temperature oxide superconductors. Rev Mod Phys. 61 (2), 433-512 (1989).

- Berardan, D., Franger, S., Dragoe, D., Meena, A. K., Dragoe, N. Colossal dielectric constant in high entropy oxides. Phys Status Solidi - Rapid Res Lett. 10 (4), 328-333 (2016).

- Meisenheimer, P. B., Kratofil, T. J., Heron, J. T. Giant Enhancement of Exchange Coupling in Entropy-Stabilized Oxide Heterostructures. Sci Rep. 7 (1), 13344 (2017).

- Miracle, D. B. High-Entropy Alloys: A Current Evaluation of Founding Ideas and Core Effects and Exploring "Nonlinear Alloys.". Jom. , 1-7 (2017).

- Mannhart, J., Schlom, D. G. Oxide Interfaces-An Opportunity for Electronics. Science. 327 (5973), 1607-1611 (2010).

- Mundy, J. A., et al. Atomically engineered ferroic layers yield a room-temperature magnetoelectric multiferroic. Nature. 537 (7621), 523-527 (2016).

- Martin, L. W., Chu, Y. H., Ramesh, R. Advances in the growth and characterization of magnetic, ferroelectric, and multiferroic oxide thin films. Mater Sci Eng R Rep. 68 (4), 89-133 (2010).

- Saremi, S., et al. Enhanced Electrical Resistivity and Properties via Ion Bombardment of Ferroelectric Thin Films. Adv Mater. 28 (48), 10750-10756 (2016).

- Cullity, B. D., Weymouth, J. W. Elements of X-ray Diffraction. Am J Phys. 25 (6), 394-395 (1957).

- Rijnders, G. J. H. M., Koster, G., Blank, D. H. A., Rogalla, H. In situ monitoring during pulsed laser deposition of complex oxides using reflection high energy electron diffraction under high oxygen pressure. Appl Phys Lett. 70 (14), 1888-1890 (1997).

- Sullivan, M. C., et al. Complex oxide growth using simultaneous in situ reflection high-energy electron diffraction and x-ray reflectivity: When is one layer complete?. Appl Phys Lett. 106 (3), 031604 (2015).

- Eres, G., et al. Time-resolved study of SrTiO3 homoepitaxial pulsed-laser deposition using surface x-ray diffraction. Appl Phys Lett. 80 (18), 3379-3381 (2002).

- Fleet, A., Dale, D., Suzuki, Y., Brock, J. D. Observed Effects of a Changing Step-Edge Density on Thin-Film Growth Dynamics. Phys Rev Lett. 94 (3), 036102 (2005).

- Luca, G. D., Strkalj, N., Manz, S., Bouillet, C., Fiebig, M., Trassin, M. Nanoscale design of polarization in ultrathin ferroelectric heterostructures. Nat Commun. 8 (1), 1419 (2017).

- De Luca, G., Rossell, M. D., Schaab, J., Viart, N., Fiebig, M., Trassin, M. Domain Wall Architecture in Tetragonal Ferroelectric Thin Films. Adv Mater. 29 (7), (2017).

- Gruenewald, J. H., Nichols, J., Seo, S. S. A. Pulsed laser deposition with simultaneous in situ real-time monitoring of optical spectroscopic ellipsometry and reflection high-energy electron diffraction. Rev Sci Instrum. 84 (4), 043902 (2013).

- . MDC Vacuum Products | Vacuum Components, Chambers, Valves, Flanges & Fittings Available from: https://mdcvacuum.com/DisplayContentPageFull.aspx?cc=b8ca254a-cdc0-4b71-8603-af10ce18bbcb (2018)

- Dijkkamp, D., et al. Preparation of Y-Ba-Cu oxide superconductor thin films using pulsed laser evaporation from high Tc bulk material. Appl Phys Lett. 51 (8), 619-621 (1987).

- Biegalski, M. D., et al. Relaxor ferroelectricity in strained epitaxial SrTiO3 thin films on DyScO3 substrates. Appl Phys Lett. 88 (19), 192907 (2006).

- Schlom, D. G., Chen, L. Q., Pan, X., Schmehl, A., Zurbuchen, M. A. A Thin Film Approach to Engineering Functionality into Oxides. J Am Ceram Soc. 91 (8), 2429-2454 (2008).

- Damodaran, A. R., Breckenfeld, E., Chen, Z., Lee, S., Martin, L. W. Enhancement of Ferroelectric Curie Temperature in BaTiO3 Films via Strain-Induced Defect Dipole Alignment. Adv Mater. 26 (36), 6341-6347 (2014).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır