Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Sürekli akışlı, permeabilizasyon algılamalı mikro-elektroporasyon sisteminin imalatı ve işletilmesi

Bu Makalede

Özet

Bu protokol, çip üzerinde laboratuvar, mikroakışkan elektroporasyon cihazı oluşturmak için gereken mikrofabrikasyon tekniklerini açıklar. Deney düzeneği, sürekli bir akışta kontrollü, tek hücre düzeyinde transfeksiyonlar gerçekleştirir ve popülasyon tabanlı kontrol ile daha yüksek verimlere genişletilebilir. Hücre zarı geçirgenliğinin derecesini gerçek zamanlı olarak elektriksel olarak izleme yeteneğini gösteren bir analiz sağlanmıştır.

Özet

CAR-T hücre tedavisi gibi mevcut terapötik yenilikler, viral aracılı gen dağıtımına büyük ölçüde bağımlıdır. Verimli olmasına rağmen, bu tekniğe yüksek üretim maliyetleri eşlik eder ve bu da gen dağıtımı için alternatif yöntemler kullanmaya ilgi duyulmasını sağlamıştır. Elektroporasyon, genlerin ve diğer eksojen materyallerin hücre içi iletimi için elektro-fiziksel, viral olmayan bir yaklaşımdır. Bir elektrik alanın uygulanması üzerine, hücre zarı geçici olarak hücreye moleküler olarak verilmesine izin verir. Tipik olarak, elektroporasyon çok sayıda hücreyi işlemek için makro ölçekte gerçekleştirilir. Bununla birlikte, bu yaklaşım, birincil ve transfekte edilmesi zor hücre tipleriyle çalışırken maliyetli olan kapsamlı ampirik protokol geliştirmeyi gerektirir. Uzun protokol geliştirme, hücreleri geçirgenleştirmek için yeterli elektrik alanı kuvvetlerini elde etmek için büyük voltajların gerekliliği ile birleştiğinde, mikro ölçekli elektroporasyon cihazlarının geliştirilmesine yol açmıştır. Bu mikro-elektroporasyon cihazları, yaygın mikrofabrikasyon teknikleri kullanılarak üretilir ve yüksek verim yeteneklerini sürdürme potansiyeli ile daha fazla deneysel kontrol sağlar. Bu çalışma, sürekli akış altında tek hücre seviyesinde hücre zarı geçirgenliği seviyesini tespit edebilen bir mikroakışkan-elektroporasyon teknolojisi geliştirmektedir. Bununla birlikte, bu teknoloji saniyede işlenen 4 hücre ile sınırlıydı ve bu nedenle sistem verimini artırmak için yeni bir yaklaşım önerildi ve burada sunuldu. Hücre popülasyonuna dayalı geri besleme kontrolü olarak belirtilen bu yeni teknik, çeşitli elektroporasyon titreşim koşullarına hücre geçirgenliği tepkisini dikkate alır ve test edilen hücre tipi için en uygun elektroporasyon darbe koşullarını belirler. Daha sonra, bu 'optimal' darbenin geçiş halindeki hücre süspansiyonuna uygulandığı daha yüksek bir verim modu kullanılır. Cihazın üretilmesi, mikroakışkan deneylerin kurulması ve çalıştırılması ve sonuçların analiz edilmesi adımları ayrıntılı olarak sunulmaktadır. Son olarak, bu mikro-elektroporasyon teknolojisi, HEK293 hücrelerine yeşil floresan protein (GFP) için bir DNA plazmid kodlaması göndererek gösterilmiştir.

Giriş

CAR-T (Kimerik Antijen Reseptör Engineered T hücresi) hücre tedavisi ve CRISPR (kümelenmiş düzenli aralıklarla kısa palindromik tekrarlayan DNA dizileri) / Cas9 kullanılarak genetik düzenleme gibi biyomedikal araştırmalardaki mevcut terapötik yenilikler, eksojen materyali hücre içi boşluğa hem başarılı hem de verimli bir şekilde iletme yeteneğine büyük ölçüde güvenmektedir1. CAR-T tedavisinde, hücre tedavisi üretiminde gen verme adımını gerçekleştirmek için altın standart viral vektörlerkullanmaktır 2. Viral aracılı gen iletimi etkili bir dağıtım yöntemi olmasına rağmen, bazı dezavantajları da vardır. Bunlar arasında üretim maliyetleri, sitotoksisite, immünojenisite, mutagenez/tümörigenez potansiyeli ve verilecek gen(ler) üzerindeki boyut sınırlamalarıyer alır 3. Bu sınırlamalar, alternatif, viral olmayan dağıtım teknolojilerinin araştırılmasına ve geliştirilmesine yol açmıştır.

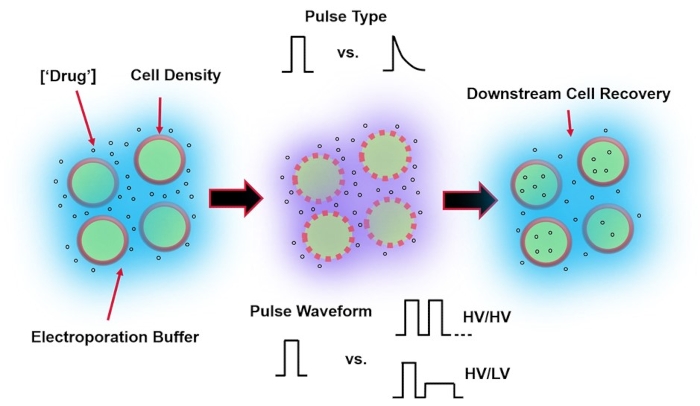

Viral aracılı gen dağıtımına bir alternatif olan elektroporasyon, hücrelerin DNA, RNA ve protein transfeksiyonlarını gerçekleştirmek için optimal bir elektriksel darbe dalga formunun uygulanmasına dayanır. Harici bir elektrik alanının uygulanmasını takiben, hücre zarı kısa bir süre tehlikeye girer ve hücreyi, aksi takdirde geçirimsiz eksojen materyallerin hücre içi iletimine duyarlı hale getirir4. Viral aracılı teslimatla karşılaştırıldığında, elektroporasyon genellikle güvenli, kullanımı kolay ve düşük işletme maliyetlerine sahip olduğu için avantajlıdır. Elektroporasyon hem küçük hem de büyük moleküler kargo sağlayabilir ve soy5'ten bağımsız olarak hücrelerin transfeksiyonunda etkili olabilir. Elektroporasyondan sonra arzu edilen sonuçları, yani iyi yaşayabilirliği ve iyi elektro-transfeksiyon verimliliğini elde etmek için, çeşitli deneysel parametrelerin birlikte optimize edilmesi gerekir. Bunlar arasında hücre tipi6, hücre yoğunluğu, molekül konsantrasyonu7, elektroporasyon tampon özellikleri (örneğin, moleküler bileşim, iletkenlik ve ozmolarite)8, elektrot boyutu/geometrisi9 ve elektriksel darbe dalga formu (şekil, polarite, darbe sayısı)10 (bir örnek için Şekil 1'e bakınız) bulunur. Bu parametrelerin her birinin elektroporasyon deneylerinin sonuçları üzerinde önemli bir etkisi olmasına rağmen, darbe dalga formu özellikle ayrıntılı olarak incelenmiştir, çünkü uygulanan darbe (ler) in elektrik enerjisi, ortaya çıkan hücre canlılığı ile elektro-transfeksiyon verimliliği arasındaki içsel dengenin köküdür8.

Tipik olarak, elektroporasyon deneyleri, hücrelerin bir elektroporasyon küveti içindeki bir dizi büyük, paralel plakalı elektrot arasında 100'lerce mikrolitre tamponda askıya alındığı makro ölçekte gerçekleştirilir. Elektrotlar genellikle 1-4 mm'lik bir elektrot mesafesine sahip alüminyumdan üretilir. Hücreler pipet aracılığıyla manuel olarak yüklendikten sonra, küvet, kullanıcının hücre süspansiyonunu elektroporat etmek için darbe dalga formu parametrelerini ayarlayabileceği ve uygulayabileceği hacimli, elektrikli bir darbe jeneratörüne elektriksel olarak bağlanır. Makro ölçekli veya toplu elektroporasyon, hücre yoğunluklarını >106 hücre / mL'yi işleyebilse de, bu özellik elektriksel darbe dalga formu ayarlarını optimize ederken israf edici olabilir. Bu, özellikle hücre popülasyon sayılarının sınırlı olabileceği birincil hücre tiplerini elektroporize ederken endişe vericidir. Ek olarak, elektrotlar arasındaki büyük mesafe nedeniyle, darbe jeneratörü elektrik alan mukavemetlerini >1kV / cm11) elde etmek için büyük voltajlar sağlayabilmelidir. Bu yüksek voltajlar, elektrolit tamponu boyunca dirençli güç dağılımına neden olur ve Joule'un ısınmasına neden olur ve bu da ortaya çıkan hücre canlılığına zarar verebilir12. Son olarak, yoğun bir hücre süspansiyonu üzerinde elektroporasyon yapmak, ortaya çıkan elektro-transfeksiyon verimliliğinde ve hücre canlılığında doğuştan gelen bir değişkenlik ile sürekli olarak yüklenecektir. Süspansiyondaki her hücre, çevreleyen hücreler nedeniyle farklı bir elektrik alan kuvveti yaşayabilir. Deneyimli elektrik alan kuvvetinin artmasına veya azalmasına bağlı olarak, ortaya çıkan hücre canlılığı veya elektro-transfeksiyon verimliliğinin her biri olumsuz etkilenebilir11. Makro ölçekli elektroporasyonun bu dezavantajları, mikro ölçekte çalışan ve tek hücre düzeyinde daha iyi kontrol sağlayan alternatif teknolojilerin izlenmesine ve geliştirilmesine yol açmıştır.

BioMEMS veya biyomedikal mikro-elektro-mekanik sistemler alanı, mikroelektronik endüstrisinde yapılan teknolojik gelişmelerden kaynaklanmaktadır. Özellikle, biyomedikal araştırmaların ilerlemesi için mikro cihazlar geliştirmek için mikrofabrikasyon süreçlerini kullanmak. Bu ilerlemeler arasında in vivo elektriksel izleme için mikro-elektrot dizilerinin geliştirilmesi13, in situ elektroporasyon için kapasitif mikro-elektrotlar 14, çip üzerinde minyatür organ cihazları 15, mikroakışkan bakım noktası teşhisi 16, biyosensörler 17 ve nano ve mikro-elektroporasyon cihazları dahil olmak üzere ilaç dağıtım sistemleri 18 19,20,21 bulunmaktadır. . Biyolojik hücrelerle aynı büyüklükte cihazlar tasarlama ve üretme kabiliyeti nedeniyle, nano ve mikro elektroporasyon teknolojileri, makro ölçekli muadilleri22,23 ile karşılaştırıldığında avantajlıdır. Bu elektroporasyon cihazları, yüksek voltajlı darbe uygulamalarının gerekliliğini ortadan kaldırır, çünkü 10'lar ila 100'lerce mikrometre aralığına sahip elektrot setleri tipik olarak entegre edilir. Bu özellik, elektrolit yoluyla akımı büyük ölçüde azaltır, bu da toksik elektroliz ürünlerinin birikimini ve bu sistemlerde Joule ısıtmasının etkilerini azaltır. Mikro ölçekli kanallar ayrıca, darbe uygulaması sırasında hücrelere çok daha düzgün bir elektrik alanının güvenilir bir şekilde uygulanmasını sağlar ve bu da daha tutarlı sonuçlar elde edilmesini sağlar24. Ek olarak, mikro-elektroporasyon cihazlarının, hücre terapisi üretiminde oldukça arzu edilen bir yetenek olan tam otomatik bir teknolojiye gelecekteki entegrasyon için kendisini ödünç veren mikroakışkan bir platforma entegre edilmesi de yaygındır25. Son olarak, mikro ölçekli elektroporasyon, elektroporasyon olaylarının elektriksel sorgulamasına izin verir. Örneğin, hücre zarı geçirgenliğinin derecesi, tek bir hücre seviyesinde gerçek zamanlı olarak izlenebilir26,27. Bu yöntemin amacı, elektroporasyon protokollerini optimize etmek için hücre zarı geçirgenliğinin derecesini ölçebilen, ancak önceki son teknolojiye göre verimi artıran bir mikroakışkan, tek hücreli mikro-elektroporasyon cihazının mikrofabrikasyonunu, sistem çalışmasını ve analizini tanımlamaktır.

Tek hücreli elektroporasyon yapmak artık yeni bir teknik değildir, çünkü ilk olarak Rubinsky ve ark. tarafından 2001 yılında statik hücre elektroporasyon teknolojisinin geliştirilmesi ile gösterilmiştir28. Mikro cihazları, elektroporasyon olayını elektriksel olarak izleme yeteneğini gösteren ilk kişi oldukları için yenilikçiydi. Bu, cihazların verimlerini artırmak için hücre zarı geçirgenliğinin derecesini paralel bir şekilde elektriksel olarak tespit edebilen statik, tek hücreli elektroporasyon teknolojilerinin geliştirilmesine yol açmıştır. Bununla birlikte, paralelleştirme ve toplu işleme ile bile, bu cihazlar birim zaman başına işleyebilecekleri toplam hücre sayısı 29,30'dan ciddi şekilde yoksundur. Bu sınırlama, çok daha yüksek verimlerde tek hücre düzeyinde mikro-elektroporasyon yapabilen akış cihazlarının geliştirilmesine yol açmıştır31. Statikten akış ortamına bu cihaz geçişi, elektroporasyon darbesinin uygulanmasını takiben hücre zarı geçirgenliğinin derecesini elektriksel olarak izleme yeteneğini sınırlar. Bu çalışmada açıklanan yöntem, bu iki teknoloji arasındaki boşluğu doldurur; bu, sürekli akışlı, seri bir şekilde, bireysel hücrelerin hücre zarı geçirgenlik derecesini elektriksel olarak tespit edebilen, darbeleyen ve izleyebilen bir mikro-elektroporasyon teknolojisidir.

Bu teknoloji yakın zamanda Zheng ve ark. Bu çalışmada, elektroporasyon darbesinin hem genliğinin hem de süresinin değiştiği parametrik bir çalışmanın tamamlanmasıyla bu teknolojinin yetenekleri tanıtıldı ve hücre zarı geçirgenliğinin göstergesi olan takip eden elektrik sinyali araştırıldı32. Sonuçlar, elektroporasyon darbesinin yoğunluğundaki bir artışın (yani, uygulanan elektrik alanındaki artış veya nabız süresindeki artış) ölçülen hücre zarı geçirgenliğinde bir artışa neden olduğunu göstermiştir. Sistemi daha da doğrulamak için, başarılı elektroporasyonun ortak bir floresan göstergesi olan propidium iyodür33, hücre süspansiyonuna eklendi ve elektrik darbesinin uygulanmasından hemen sonra bir floresan görüntüsü yakalandı. Optik sinyal, yani hücre içindeki propidyum iyodürün floresan yoğunluğu, hücre zarı geçirgenlik derecesinin elektriksel ölçümü ile güçlü bir şekilde ilişkiliydi ve bu elektriksel ölçümün güvenilirliğini doğruladı. Bununla birlikte, bu çalışma sadece çevrilebilir önemi çok az olan veya hiç olmayan küçük moleküllü propidium iyodürün verilmesini dikkate aldı.

Bu çalışmada, biyolojik olarak aktif bir plazmid DNA (pDNA) vektörü sunarken ve elektroporasyondan sonra yeniden kaplanan ve kültürlenen hücrelerin elektro-transfeksiyon verimliliğini değerlendirirken sistemin verimini iyileştirmek için bu teknolojinin yeni bir uygulaması tanıtılmıştır. Önceki çalışma, elektroporasyon olayını elektriksel olarak ölçebilen mevcut mikro-elektroporasyon teknolojilerinden daha iyi performans göstermesine rağmen, cihazın mevcut durumu, hücre tespitini, darbe uygulamasını ve hücre zarı geçirgenlik ölçümünü gerçekleştirmek için elektrot seti (~ 250 ms) arasında uzun hücre geçiş süreleri gerektirir. Tek bir kanalla bu, aktarım hızını 4 hücre/sn ile sınırlar. Bu sınırlamayla mücadele etmek için, pDNA elektro-transfeksiyonunu gerçekleştirmek için hücre popülasyonuna dayalı geri besleme kontrollü elektroporasyonun yeni bir kavramı tanıtılmıştır. Bir hipofizyolojik iletkenlik elektroporasyon tamponu kullanarak, bu sistem çok sayıda elektroporasyon darbe uygulamasında tek hücrelerin elektriksel sorgulamasına izin verir. Elektrik tepkisine dayanarak, daha sonra 'optimal' bir elektroporasyon darbesi belirlenir. Daha sonra, hücre zarı geçirgenlik tayininin geçersiz kılındığı, akış hızının arttırıldığı ve elektroporasyon darbe görev döngüsünün, elektrotlar arasında geçişte hücre başına bir darbe sağlamak için hücre geçiş süresiyle eşleştirildiği bir 'yüksek verim' modu uygulanır. Bu çalışma, mikro cihazın üretimi için mikrofabrikasyon adımları, deneyi gerçekleştirmek için gereken malzeme / ekipman ve kurulumları ve cihazın çalışması / analizi ve elektro-transfeksiyon verimliliği (eTE) hakkında kapsamlı ayrıntılar sağlayacaktır.

Şekil 1: Elektroporasyon sonuçlarını etkileyen deneysel faktörler. (Sol) Hücre Süspansiyonu-Elektroporasyonun başlamasından önce göz önünde bulundurulması gereken önemli faktörler şunlardır: Yük taşıma yükü (bu durumda, pDNA), konsantrasyon, hücre yoğunluğu ve elektroporasyon tampon özellikleri. Elektroporasyon tamponunun dikkate alınması gereken özellikleri iletkenlik, ozmolarite ve bu değerlere katkıda bulunan tam moleküler bileşimdir. (Orta) Darbe Uygulaması-Tam darbe tipi (kare dalgaya karşı üstel bozunum) ve darbe dalga formu (tek darbeye karşı darbe treni), hem ortaya çıkan hücre canlılığını hem de elektro-transfeksiyon verimliliğini en üst düzeye çıkarmak için optimize edilmelidir. Elektroporasyon işlemlerinde uygulanan yaygın darbe trenleri tipik olarak bir dizi Yüksek Gerilim (HV) darbesinden veya YG ve Alçak Gerilim (LV) darbe büyüklükleri arasında dönen bir dizi darbeden oluşur. (Sağda) Hücre Geri Kazanımı-Aşağı akış işleme adımları, özellikle hücrelerin aktarıldığı geri kazanım hücre kültürü ortamı optimize edilmelidir. Öne çıkmayan (En Sol), genel elektroporasyon işlemi optimizasyonu için ek yukarı akış hücresi işleme adımları uygulanabilir. Bu şeklin daha büyük bir versiyonunu görüntülemek için lütfen buraya tıklayın.

Protokol

NOT: Kullanıcılar bu protokolde kullanılan malzemeler ve sarf malzemeleri için tüm MSDS'yi gözden geçirmelidir. Her adımda uygun KKD giyilmeli ve deney sırasında steril teknik kullanılmalıdır. Bölüm 1-7, cihaz imalatını tartışmaktadır.

1. Cihaz imalatı - Maske tasarımı

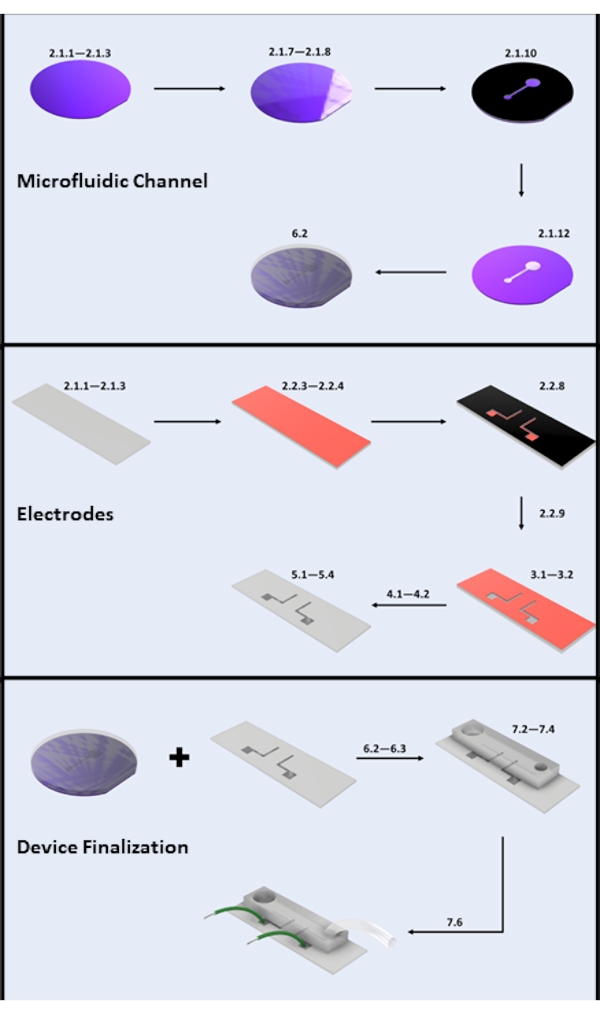

NOT: Mikrofabrikasyon işleminin bir örneği için Şekil 2'ye bakın. Mikrofabrikasyon adımları temiz oda ortamında gerçekleştirilmelidir. Ek KKD gereklidir (saç ağı, yüz saç ağı, maske, temiz oda kıyafeti, ayakkabı kılıfları).

- Tercih ettiğiniz bir CAD yazılımı kurun, hem mikroakışkan kanalın hem de elektrotların 2 Boyutlu bir 'maskesini' tasarlayın ve tasarımı istenen dosya biçiminde kaydedin (yani, .dxf, .dwg).

NOT: 2 Boyutlu maske şeması örneği için Ek Şekil 1'e bakın. - Yazdırılmak üzere tercih ettiğiniz bir tedarikçiye gönderin. Tasarımların boyutlarının tedarikçinin çözünürlük yetenekleri dahilinde olduğundan emin olun.

2. Cihaz imalatı - Fotolitografi

NOT: Sağlanan mikrofabrikasyon tarifleri, fotodirenç üreticisinin tavsiyelerinden uyarlanmıştır ve yalnızca başlangıç noktası34 olarak kullanılmalıdır. Pişirme süreleri, maruz kalma süreleri vb. için kesin değerlerin her imalat protokolü için optimize edilmesi gerekir. Hem silikon gofretleri hem de cam slaytları işlemek için gofret cımbız kullanılması önerilir.

- Mikroakışkan kanal imalatı

- Silikon gofret ve soda-kireç camı slayt temizleme: Silikon gofret ve 1" × 3" soda-kireç cam slayt temizliği (her ikisi de 'substrat' olarak adlandırılır) gerçekleştirmek için 2.1.2-2.1.3 adımlarını izleyin.

- Substratları bir aseton banyosuna, bir izopropanol (IPA) banyosuna ve her biri 10 dakika boyunca bir deiyonize su banyosuna batırın. Bu 3 adımlı yıkamayı seri olarak oda sıcaklığında gerçekleştirin.

- Basınçlı azot veya filtrelenmiş hava gazı kaynağı kullanarak yüzeyi çıkarın ve kurutun. Kalan nemin buharlaşmasına izin vermek için substratları en az 30 dakika boyunca 150 °C'lik bir fırına yerleştirin.

- Silikon gofret üzerinde SU-8 fotolitografisi: 2.1.5-2.1.14 adımlarını izleyerek silikon gofret üzerinde fotolitografi gerçekleştirin.

NOT: 20 μm'lik bir mikroakışkan kanal yüksekliği elde etmek için, SU-8 2000 serisi negatif fotodirenç kullanılmıştır. Kesin spin oranları, SU-8'in formülasyonuna bağlı olarak değişecektir (örneğin, 2010, 2015, vb.); ancak, aşağıdaki koşullar SU-8 2010 formülasyonu35 içindir. - Silikon gofreti 150 °C fırından çıkarın ve oda sıcaklığına (RT) soğumasını bekleyin.

- Gofreti, stik kaplayıcının vakum sistemini kullanarak gofret sıkma kaplayıcısının mandrene sabitleyin. İplikçiyi programlayın. Adım 1 - 100 rpm/s ivmelenmede 10 s için 500 rpm, 300 rpm/s ivmelenmede 30 s için Adım 2 - 1000 rpm.

- Silikon gofretin merkezine 4 mL SU-8 2010 fotorezistini dağıtın. Programı çalıştırın. Sistem durduğunda, vakumu kapatın.

- Cımbız kullanarak, SU-8 kaplı silikon gofreti yumuşak pişirme için 4-5 dakika boyunca 95 ° C'de sıcak bir plakaya aktarın. Ardından gofreti sıcak plakadan çıkarın ve RT'ye soğumasını bekleyin.

NOT: Laboratuvara özgü fotolitografik maske hizalayıcısı için uygun başlatma prosedürünü izleyin. - Fotomaskeyi 2D mikroakışkan kanal tasarımlarıyla maske tutucuya sabitleyin. SU-8 kaplaması yukarı bakacak şekilde silikon gofreti, gofret mandren üzerine yerleştirin.

- 150 mJ/cm2 pozlama ayarlarını yapın ve makineyi çalıştırın.

DİKKAT: Potansiyel göz hasarını önlemek için doğrudan UV ışık kaynağına bakmayın. - SU-8 kaplı silikon gofreti, maruz kalma sonrası pişirme için 4-5 dakika boyunca 95 ° C'de bir sıcak plakaya yerleştirin.

- Silikon gofreti SU-8 geliştirici çözümüne batırın (bkz. Malzeme Tablosu) 3-4 dakika boyunca. Nazik ajitasyon uygulayın. Gofreti çözeltiden çıkarın ve yüzeyi IPA ile durulayın.

- Basınçlı azot veya filtrelenmiş hava gazı kaynağı kullanarak yüzeyi kurulayın. UV filtresi kullanarak özellikleri mikroskop altında inceleyin ve mikroakışkan kanallarda belirgin bir kusur olmadığından emin olun.

- Silikon gofreti sert bir pişirme için en az 30 dakika boyunca 150 °C'lik bir fırına yerleştirin.

- RT'ye soğumaya bırakın ve kanal yan duvarlarının tam yüksekliğini ve eğimini ölçmek için kalem profilometrisini kullanın.

- Cam Slaytlarda Fotolitografi

NOT: Hekzametildiilazanen (HMDS), S1818 pozitif fotodirenç36 için yapışma destekleyicisi olarak kullanılır.- Cam sürgüyü 150 °C fırından çıkarın ve RT'ye soğumasını bekleyin.

- Cam kaydırağı vakum kullanarak iplikçinin mancasına sabitleyin ve iplikçiyi programlayın. Adım 1 - 100 rpm / s ivmede 10 s için 500 rpm. Adım 2 - 30 için 3000 rpm, 300 rpm / s hızlanmaya oturdu.

- Cam kızağın yüzeyine 3-4 damla HMDS damlacığı dağıtın. Programı çalıştırın.

NOT: ~3 μm'lik bir yüzey kaplaması elde etmek için S1800 pozitif fotodirenç serisi kullanılmalıdır. Tam spin oranları formülasyona bağlı olarak değişecektir; Aşağıdaki öneriler S1818 formülasyonu34 içindir. - Cam kızağın yüzeyine 1 mL fotodirenç dağıtın. Yüzey alanını kaplayacak kadar emin olun.

- Programı çalıştırın. Sistem durduğunda, vakumu kapatın ve cam sürgüyü çıkarın.

- Yumuşak bir pişirme için S1818 kaplamalı cam sürgüyü 120 °C'de 4 dakika boyunca sıcak bir plakaya yerleştirin. Kaldırın ve RT'ye gelmesine izin verin.

- Fotomaskeyi 2D elektrot tasarımlarıyla maske tutucusuna sabitleyin.

- Cam kızağı, S1818 kaplama yukarı bakacak şekilde gofret mandren üzerine yerleştirin ve hizalayın. 250 mJ/cm2 pozlama ayarlarını yapın ve makineyi çalıştırın.

NOT: Farklı temas hizalayıcı modelleri, dairesel olmayan, değişen kalınlıktaki alt tabakalara az ya da çok uyum sağlayabilir. - Cam slaytı MF-319 geliştirici çözümüne 2 dakika batırın. Nazik ajitasyon uygulayın. Cam slaytın yüzeyini deiyonize suyla durulayın.

- Basınçlı azot veya filtrelenmiş hava gazı kaynağı kullanarak yüzeyi kurutun ve bir UV filtresi kullanarak mikroskop altında özellikleri gözlemleyin. Litografik desenlerde belirgin bir kusur olmadığından emin olun.

- Camı 150 °C fırına yerleştirin ve sert bir pişirme için en az 30 dakika boyunca ilgili alt tabaka yüzeyinin yukarı bakmasını sağlayın. Fırından çıkarın ve ışıktan koruyun.

3. Cihaz imalatı: Hidroflorik asit (HF) aşındırma

DİKKAT: Bu adım, derin, ağrılı kimyasal yanıklara neden olabilecek hidroflorik asidin (HF) işlenmesini ve bertaraf edilmesini içerir. İşleyiciyi korumak için ek KKD kullanılmalıdır (yüz kalkanı, dirsek uzunluğunda kimyasal olarak dayanıklı eldivenler, kollu kimyasal olarak dayanıklı önlük). Kalsiyum glukonat asit nötrleştirici ve cilt jeli laboratuvar tezgahının yakınında tutulmalıdır. Bu adım tek başına gerçekleştirilmemelidir. HF asla cam kaplarda saklanmamalı veya cam kaplara dağıtılmamalıdır, çünkü kap asit tarafından kazınacaktır.

NOT: HF, camda bir girinti oluşturmak için açıkta kalan camı (yani elektrot tasarımı) düzgün bir şekilde aşındırır ve metal birikiminden sonra elektrot deseninin daha iyi kenar çözünürlüğünü sağlar (bölüm 4).

- Cam sürgüyü 10:1 tamponlu HF çözeltisine politetrafloroetilen bir kapta 1 dakika bekletin. Cam slaytları deiyonize suya aktarın ve yıkayın. Yıkama adımını 3 kez tekrarlayın.

- Basınçlı azot veya filtrelenmiş hava gazı kaynağı kullanarak yüzeyi kurulayın. Kalan nemi gidermek için cam substratları gece boyunca 65 °C'lik bir fırına yerleştirin. Substratları ışıktan örtün.

4. Cihaz imalatı: Fiziksel buhar birikimi

NOT: Bu adım, elektrot desenlerini tanımlamak için cam sürgülü yüzeyler üzerine metal birikimini içerir. Yaygın olarak kullanılan metal elektrotlar krom / altın ve titanyum / platindir. Altın ve platin cam substrata yapışmaz, bu nedenle yapışmayı teşvik etmek için sırasıyla krom veya titanyumdan oluşan bir tohum yapışma tabakası gereklidir37.

- Şirket içi PVD sistemini çalıştırmak için temiz odaya özgü protokolü izleyin. Bu çalışmada DC püskürtme sistemi ve ~8 mTorr basınçta ve 200 W güçte 100 SCCM Argon gazı ile püskürtme sistemi kullanılmaktadır.

- Titanyumu ~ 100 ş/ dak hızında 8 dakika boyunca püskürtün. ~200 Å/dk hızında 10 dk boyunca platin püskürtün. Substratları PVD odasından çıkarın.

5. Cihaz imalatı: Fotorezistin kaldırılması

NOT: Bu adım, fotodirenç tabakasının bir aseton banyosunda çözülmesini ve yapıştırılmış platin elektrotların cam slaytlar üzerinde desenli bırakılmasını içerir.

- Metal kaplı cam kızakları ~ 10 dakika boyunca bir aseton banyosuna batırın.

- Yapıştırılmamış metal filmi parçalamak için ajitasyon tanıtmak için banyoyu sonikleştirin. Gerekirse kalıntıları temizlemek için asetonla ıslatılmış bir mendil kullanın.

- Tüm fotodirenç / metal çıkarıldıktan sonra, elektrot desenlerini deiyonize suyla yıkayın ve kalan yüzey nemini gidermek için gece boyunca 65 ° C'lik bir fırına yerleştirin.

- Desenli elektrotların profilini ölçmek için stylus profilometrisini kullanın.

6. Cihaz imalatı: Yumuşak litografi

NOT: Bu adım, mikroakışkan kanalın bir elastomer, polidimetilsiloksan (PDMS) kullanılarak SU-8 ana tahliye yapısına çoğaltılmasını içerir.

- Silisyum gofret silanizasyonu

NOT: Bu isteğe bağlı bir adımdır; ancak, alt bölüm 2.1'de imal edilen SU-8 kabartma yapısının ömrünü uzatacaktır. Bu adım kimyasal bir duman davlumbazında yapılmalıdır.- Gofreti bir Petri kabının dibine sabitleyin ve Petri kabını bir kurutucuya yerleştirin.

- Silikon gofretin çevresini yaklaşık 50 μL Trikloro (1H, 1H, 2H, 2H-perflorooktil) silan ile çevreleyin. Vakumu bağlayın (vakum pompası veya ev vakum hattı) ve 20 dakika çalıştırın.

- PDMS replika kalıplama

- Tek kullanımlık bir kapta (örneğin, tartım teknesi, plastik kap), PDMS elastomer tabanını elektronik terazinin üzerine 10:1 ağırlık oranında sertleştiriciye karıştırın. PDMS çözeltisini silikon gofret üzerine dökün ve tüm hava kabarcıklarını gidermek için karışımı bir vakum altına yerleştirin.

- PDMS'nin katılaşmasını sağlamak için en az 4 saat boyunca 65 ° C'de kürleyin. Bir tıraş bıçağının ucunu kullanarak, kalıplanmış PDMS'yi kesin ve silikon gofretten soyun.

- Keskinleştirilmiş bir biyopsi punch kullanarak, PDMS'yi cihazın girişinden / çıkışlarından çıkarın. Bu cihaz için giriş ve çıkışlar için sırasıyla 0.75 mm ve 3 mm biyopsi punchları kullanılmıştır.

NOT: Kullanılan biyopsi zımba, rezervuarlarda sıkı bir boru sızdırmazlığı sağlamak için birbirine bağlı borunun dış çapından biraz daha küçük bir çapa sahip olmalıdır.

- PDMS Sonication temizleme

- PDMS cihazlarını IPA'ya batırın ve girişten / çıkışlardan herhangi bir PDMS kalıntılarını çıkarmak için 30-45 dakika boyunca bir sonikatöre yerleştirin. PDMS, IPA çözümünde şişebilir.

- Deiyonize suyla durulayın ve PDMS'nin normal boyuta geri dönmesini sağlamak için gece boyunca 65 ° C'lik bir fırına koyun.

NOT: Kalan herhangi bir döküntü, deneme sırasında cihazı tıkayabilir. Büyük enkaz parçaları, sonikasyondan önce bir parça viski bandı kullanılarak PDMS yüzeyinden çıkarılabilir.

7. Cihaz imalatı: PDMS yapıştırma / tel eki

NOT: Bu adım, PDMS ve cam38 arasında geri dönüşümsüz bir bağ oluşturmak için PDMS yüzeyinin ve cam substratın bir oksijen plazması ile muamele edilmesini içerir. Sağlanan tarifin laboratuvarda kullanılan tam sisteme uyarlanması gerekebilir.

- Cihazları boyuta göre kesin ve PDMS cihazının yüzeyinin temiz olduğundan emin olun. Yeniden temizlenmezse, alt bölüm 6.3'teki adımları izleyin.

- Plazma jeneratörünü programlayın. Gücü 70 W, Zamanı 35 sn'ye, Basıncı 325 mTorr'a, Oksijen gazının Akış Hızını 60 SCCM'ye ayarlayın. PDMS yerleştirin ve elektrot camı özellikleri yukarı bakacak şekilde sisteme kaydırılır ve programı çalıştırın.

- Cihazları çıkarın ve bir stereoskop kullanarak kanal özelliklerini elektrotlara hızlı bir şekilde hizalayın. Yapıştırma arayüzündeki istenmeyen hava kabarcıklarını gidermek için PDMS'nin merkezinden yanlara doğru basıncı sıkıca uygulayın.

- Yapıştırma işlemini tamamlamak için 95 ° C'de sıcak bir yere en az 2 dakika yerleştirin ve cihazın RT'de soğumasını bekleyin.

- ~6" uzunlukta 2 adet 22-G katı tel kesin ve yalıtkanı her iki uçtan da sıyırın.

- Telleri gümüş iletken epoksi kullanarak elektrot pedlerine bağlayın. Tamamlanan cihazları gece boyunca 65 °C'lik bir fırına yerleştirin.

Şekil 2: Mikrocihaz üretimi. (A) Mikroakışkan Kanal İmalatı-Anahtar Adımlar: Silikon Gofret Temizleme (adım 2.1.1-2.1.3), Fotorezist Kaplama ve Yumuşak Pişirme (adım 2.1.7-2.1.8), UV Maruz Kalma (adım 2.1.10), Geliştirme (adım 2.1.12) ve PDMS Dökülme (alt bölüm 6.2). (B) Elektrot imalatı-Anahtar adımlar: cam slayt temizleme (adım 2.1.1-2.1.3), HMDS kaplama ve fotorezist kaplama (adım 2.2.3-2.2.4), UV maruziyeti (adım 2.2.8), geliştirme (adım 2.2.9), HF aşındırma (bölüm 3), fiziksel buhar biriktirme (bölüm 4) ve fotodirenç kaldırma (bölüm 5). (C) Cihaz Sonlandırma-Anahtar Adımları: Giriş / Çıkış Erişimi ve Sonikasyon (adım 6.2.3 ve bölüm 6.3), PDMS Bağlama ve Tel Eki (bölüm 7). Bu şeklin daha büyük bir versiyonunu görüntülemek için lütfen buraya tıklayın.

8. Hücre kültürü ve hasat

NOT: Standart hücre kültürü ve steril elleçleme prosedürleri kullanılmalıdır. Hücre kültürü için hücre tipine özgü protokolü izleyin.

- Hücre kültürü

- Hücre geçişi: Kültür ve 8.1.2-8.1.5 adımlarını izleyerek hücrelerin geçişi.

- Tam DMEM çözeltisindeki Kültür HEK293 hücreleri (% 88 DMEM,% 10 ısıyla inaktive edilmiş fetal sığır serumu,% 1 L-glutamin,% 1 penisilin-streptomisin) 37 ° C'de bir inkübatörde bir T25 şişesinde,% 95 O2,% 5 CO2. ~% 80 akıcılığa ulaşırken programa göre geçiş hücreleri.

- Bir pipet veya vakum sistemi kullanarak ortamı aspire edin ve hücreleri 37 ° C'de 2 dakika boyunca% 0.25 tripsin-EDTA (2 mL-T25 şişe) içinde inkübe edin. Tripsi, kültür ortamının iki katı hacmiyle nötralize edin.

- Hücre süspansiyonunu 15 mL'lik bir konik tüpe aktarın ve HEK293 hücrelerini 2 dakika boyunca 770 x g'de santrifüj edin. Pipet veya vakum sistemi kullanarak süpernatantı aspire edin

- HEK293 hücrelerini 1 mL önceden ısıtılmış DMEM'de yeniden askıya alın.

- Hücre kaplaması: 8.1.7-8.1.8 adımlarını izleyerek hücreleri plakalayın

- Kültüre devam etmek için hücreleri bir T25 şişesinde (5 mL DMEM) 10: 1 ila 20: 1 seyreltmede plakalayın.

- Elektroporasyon deneyleri için hasat edilmek üzere hücreleri 6 kuyucuklu bir plakada (kuyu başına 2 mL DMEM) 5: 1 ila 20: 1 seyreltmede plakalayın.

NOT: HEK293 hücreleri, hücre hasadında ~% 70 akıcılık elde etmek için elektroporasyon deneylerinden 24 saat önce kaplanmıştır (alt bölüm 8.3). Tutarsız bir hasat programı, elektroporasyon sonuçlarında değişkenliğe neden olabilir.

- Elektroporasyon tamponu

- Elektroporasyon tamponu hazırlama

NOT: Elektroporasyon tampon preparatı8 ile ilgili ayrıntılar için Sherba ve ark.'ya bakınız. Tampon bileşimi 285 mM Sakkaroz, 0.7 mM MgCl2, 1 mM KCl, 10 mM HEPES, 3 mM NaOH (pH: 7.4; ozmolalite: 310 mOsm, iletkenlik: 500 μS/cm) idi. Elektroporasyon tamponu steril bir şekilde formüle edilmeli ve ~ 1 aylık bir raf ömrü için 4 ° C'de saklanmalıdır. Elektroporasyon tampon formülasyonu, hücre tipi bazında optimize edilmelidir.

- Elektroporasyon tamponu hazırlama

- Hücre hasadı ve pDNA ilavesi

- Hücre geçişi ile aynı adımları izleyin (8.1.2-8.1.4).

- Hücreleri steril 1x PBS'de yıkayın, transfer hücresi süspansiyonunu 15 mL'lik bir konik tüpe aktarın ve hücreleri 2 dakika boyunca 770 x g'de santrifüj yapın.

- HEK293 hücre peletini elektroporasyon tamponunda yıkayın ve 2 dakika boyunca 770 x g'de santrifüj yapın. Elektroporasyon tamponundaki hücreleri ~ 5 milyon hücre / mL'de yeniden askıya alın.

NOT: Hücre yoğunluğu, hücre tipi başına optimize edilmelidir. - Yeşil floresan protein (GFP) için pDNA kodlamasını 20 μg / mL'lik son konsantrasyona ekleyin. pDNA/hücre süspansiyonunu nazikçe karıştırın ve deneme için süspansiyonu 1 cc'lik bir şırıngaya aktarın.

9. Donanım/deney düzeni

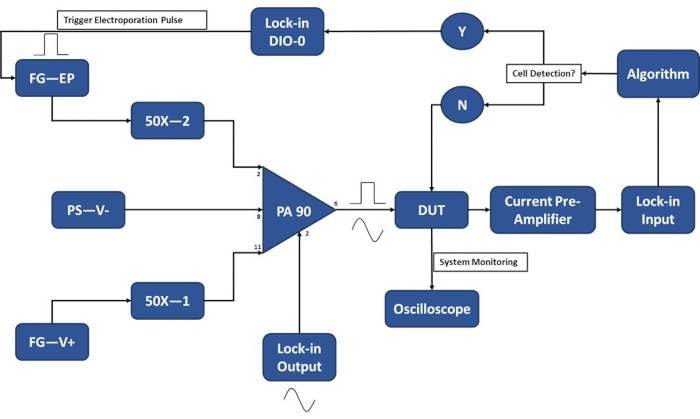

NOT: Deney için hücreleri toplamadan önce, hücrelerin elektroporasyon tamponunda asılı kaldığı süreyi en aza indirmek için deney düzeneğinin tamamlandığından emin olun. Isınma deneylerinden 20-30 dakika önce elektroniği açın. Tek hücreli algılama modülünün çalışmasına ilişkin deneysel düzeneğin şeması için Şekil 3'e bakınız.

NOT: Özel yapım bir PA90 Op-Amp devresi, hem kilitli amplifikatör kullanılarak tek hücreli seviye tespiti için gereken hassasiyeti hem de yeterince güçlü elektroporasyon darbeleri uygulamak için gereken yüksek voltajları karşılamak üzere geliştirilmiştir. Önerilen devre 39 ile ilgili özellikler içinPA90 veri sayfasına bakın.

- Kilitli amplifikatörü mevcut ön amplifikatör ayarlarıyla başlatın ve algoritma aracılığıyla ayarlayın. Kilitleme ayarları32 ile ilgili ayrıntılar için Zheng ve ark.'ya bakın.

- Güç kaynakları, fonksiyon üreteci ve amplifikatör

- Güç Kaynağı 1: Devrenin negatif ucuna güç sağlamak için -15 V'a ayarlayın.

- Güç Kaynağı 2 (İşlev Üreteci): DC sinyali çıkışı olarak ayarlayın ve genliği 2 V olarak ayarlayın.

- Kare dalga için Program Elektroporasyon Darbe Jeneratörü: İstenilen darbe genişliğini (görev döngüsü) ve istenen darbe genliğini (Volt) ayarlayın.

- Çıkışı tetikleme moduna ayarlayın (1 darbe). Çıkışı 50x amplifikatörün girişine bağlayın.

NOT: Darbe genliğini programlarken 50x kazancı unutmayın. Yani, 1 kV / cm'lik bir elektrik alan mukavemeti elde etmek için, toplam 30 V, 30 V / 300 μm (elektrotlar arasındaki mesafe) gereklidir, bu nedenle fonksiyon jeneratörü çıkışı 30/50 veya 600 mV'ye ayarlanmalıdır. - Bir osiloskop kullanarak 50x Amplifikatörün çıkışlarını doğrulayın. Güç Kaynağı 2'den (9.2.2) 1-100 V çıkış yapın. Çıkış 2-Elektroporasyon darbesi için değişken genlik (9.2.4).

- 10x'lik bir probu bir osiloskop kanalına ve elektroporasyon darbesinin uygulanacağı adım 7.6'da tamamlanmış mikro cihaza (test altındaki cihaz, DUT) bağlayın. Darbelerin uygulandığından emin olmak için deney sırasında sistemi izleyin.

- Kilitli USB'nin bağlı ve kayıtlı olduğundan emin olun. Algoritma kodundaki tüm kilitleme ayarlarını iki kez kontrol edin (en önemlisi, kilitleme çıkış frekansı).

- Mikroskop/CCD kamera

- Mikro cihazı bir slayt tutucu aracılığıyla mikroskop sahnesine yerleştirin. CCD kamerayı açın ve mikroakışkan kanalı netlemeye getirin. 4x veya 10x hedefi kullanın.

Şekil 3: Deney düzeni şeması-Tek hücre tespiti. Yüksek güçlü op-amp (PA-90), yüksek voltajlı elektroporasyon darbesinin, tek hücreli algılama için gerekli olan kilitleme Çıkışı AC sinyaline üst üste binmesine izin verir. Bu uyarma sinyali, akımın daha sonra akım ön amplifikatör tarafından yükseltildiği ve algoritmaya beslendiği mikro-elektroporasyon cihazından (Test Altındaki Cihaz, DUT) geçer. Sistem, hücre algılama olayını sürekli olarak izler. Hücre girişinden sonra, elektroporasyon darbesinin geçiş halindeki hücrelere uygulanmasını tetiklemek için kilitli amplifikatör tarafından dijital bir sinyal üretilir. Gösterge: PA-90 (yüksek güçlü op amplifikatör), DUT (test edilen cihaz), DIO (dijital giriş/çıkış), FG-EP (fonksiyon üreteci / elektroporasyon darbesi), 50X (50X amplifikatör), PS-V- (PA 90 için güç kaynağı / negatif voltaj), FG-V+ (İşlev Jeneratörü, PA 90 için pozitif voltaj). Bu şeklin daha büyük bir versiyonunu görüntülemek için lütfen buraya tıklayın.

10. Deneysel çalışma

- Mikroakışkan kanal astarlama

- Hücre yüklü şırıngadaki tüm hava kabarcıklarını çıkarın. Hücre yüklü şırıngaya 30 G'lik bir iğne takın.

- Cımbız kullanarak, tygon borusunu iğnenin uzunluğu boyunca kaydırın. Çıkış rezervuarını geri kazanım ortamı ile önceden doldurun (antibiyotikler olmadan adım 8.1.2 ile aynı), ~ 40-50 μL.

- Başparmağınızı kullanarak, pistona yavaşça basınç uygulayın, böylece sıvı yavaşça boru hattının sonuna ulaşır.

- Şırıngayı şırınga pompasına sabitleyin. Şırınga pompasını açın ve perfüzyonu ileri doğru ayarlayacağından emin olun.

- Akış hızlarının doğru olduğundan emin olmak için pompayı şırınganın uygun çapına göre programlayın. Şırınga çaplarıyla ilgili ayrıntılar için pompa kılavuzuna bakın.

NOT: Hücrelerin şırıngaya yerleşmesini önlemek için, şırınga pompasını, şırınga ucu aşağı bakacak şekilde dikey konumda çalışabilecek şekilde bir kelepçe standına sabitleyin. - Şırınga pompası akış hızını ~ 10-20 μL / dak olarak ayarlayın ve sıvı boru hattının sonuna ulaşana kadar pompanın çalışmasına izin verin. Boruyu mikroakışkan cihaza sabitleyin.

- Şırınga pompası akış hızını ~ 5-10 μL / dak olarak düşürün ve tüm hava mikroakışkan cihazdan atılana ve hücreler cihaz çıkışına geçene kadar pompanın çalışmasına izin verin.

- Pipet aspirasyonu ile hücreleri çıkıştan çıkarın. Çıkış haznesini geri kazanım ortamı ile tekrar doldurun (antibiyotikler olmadan adım 8.1.2 ile aynı), ~ 40-50 μL.

- Tek hücreli elektroporasyon-hücre zarı geçirgenlik haritalaması

NOT: Sırasıyla hücre zarı geçirgenliğinin göstergesi olan elektriksel verilerin ve hücre zarı geçirgenlik haritalamasının daha iyi anlaşılması için Şekil 4 ve Şekil 5'e bakınız.- Şırınga pompası akış hızını, elektrot setinden tek hücrelerin akışını sağlamak için ~ 0.1-0.3 μL / dak'ya ayarlayın. Elektrotlar arasındaki hücre geçiş süresi ~ 250 ms olmalıdır.

- Çalıştır'a tıklayarak bilgisayar programını başlatın. Sistemin elektrik verilerini kaydettiğinden emin olun.

- Sistemin bilgisayar kontrollü darbe uygulamalarını tetiklemek için hücreleri güvenilir bir şekilde algıladığından emin olun. Algılama Eşiği'ni buna göre ayarlayın.

- İlk, en düşük elektrik enerjisi elektroporasyon darbesi için darbe parametrelerini ayarlayın. Bu çalışmada elektroporasyon darbe parametreleri için Tablo 1'e bakınız.

- Elektroporasyon darbe üreteci için Çıkış kanalını açın (adım 9.2.3.).

- Önceden belirlenmiş sayıda hücre algılama/darbe uygulamasını takip edin (n = 100). Test edilen her durumun sonunda, hücreleri mikrocihaz çıkışından aspire edin ve çıkışı geri kazanım medyasıyla doldurun.

- Bir sonraki elektroporasyon darbe koşuluna geçin. Tüm elektroporasyon darbe koşulları test edilene kadar tekrarlayın.

- Test edilen her darbe uygulaması için hücre zarı geçirgenliğinin derecesini belirleyin. (İşlem sonrası doğrulama alt bölüm 11.1'de açıklanmıştır). Hücre zarı geçirgenlik haritasını oluşturun (Şekil 5).

- Yüksek verimli, popülasyon tabanlı geri bildirim için elektroporasyon darbe parametrelerini belirleyin.

- Şırınga pompasını kapatın, hücreleri çıkış rezervuarından çıkarın ve çıkışı geri kazanım ortamıyla doldurun.

- Popülasyon tabanlı geri bildirim kontrollü elektroporasyon-yüksek verim

NOT: Popülasyon tabanlı geri bildirim sürecini gösteren bir şematik için Şekil 6'ya bakın.- Şırınga pompası akış hızını, elektrot setinden tek hücrelerin akışını sağlamak için ~ 1-3 μL / dak'ya ayarlayın. Elektrotlar arasındaki hücre geçiş süresi ~ 25 ms olmalıdır.

- Darbe genliğini 'optimize edilmiş' duruma (10.2.9) ayarlayın, tetikleme modunu kapatın ve darbe genişliğini hücre geçiş süresiyle eşleşecek şekilde ayarlayın.

- Görev döngüsünü, darbenin AÇIK zamanını 'optimize edilmiş' koşulla eşleşecek şekilde ayarlayın. Tablo 1'e bakın.

- Çıkış kanalı fonksiyon üretecini AÇIK olarak ayarlayın, şırınga pompasını açın ve istenen sayıda hücre elektroporasyona uğrayana kadar sistemin çalışmasına izin verin.

- İşiniz bittiğinde, hem şırınga pompasını hem de fonksiyon jeneratörünü kapatın.

- Hücreleri çıkış rezervuarından, önceden ısıtılmış geri kazanım ortamı ile doldurulmuş uygun büyüklükteki hücre kültürü şişesine / plakasına aktarın ve kültür şişesini / plakasını inkübatöre aktarın.

11. Analiz

- Tek hücreli membran geçirgenliği tespiti

NOT: Yüksek verimli modül sırasında 'optimal' darbenin kullanıldığından emin olmak için, alt bölüm 10.2'den dışa aktarılan elektriksel verileri doğrulamak için bir deney sonrası analiz yapılmalıdır. Elektroporasyona bağlı membran geçirgenliğini temsil eden elektrik sinyalinin grafiksel bir gösterimi için lütfen Şekil 4'e bakınız.- Verileri bir analiz yazılımına (MATLAB, Python vb.) yükleyin. Her darbeli koşul için Geçerli ve Zaman grafiği oluşturun.

- Hücre zarı geçirgenliğinin derecesini manuel olarak belirleyin (Δ IP / ΔIC). Şekil 4'e bakın. Test edilen tüm darbe koşulları üzerinde Hücre Zarı Geçirgenlik Haritasını (ΔIP / ΔIC ve Elektrik Enerjisi, Şekil 5) oluşturun. 'Optimal' darbe durumunu doğrulayın.

- elektro-Transfeksiyon Verimliliği (eTE)

- 24 saatlik inkübasyon süresini takiben, elektroporrated hücreleri inkübatörden çıkarın.

- Canlı hücre boyaması yapın. DRAQ5 1:1000'i hücre kültürü kabında 5 μM'lik son konsantrasyona kadar seyreltin. Hücreleri/boyama solüsyonunu nazikçe karıştırın ve 37 °C'de 5-30 dakika boyunca inkübe edin.

NOT: Bu adımda farklı bir leke uygulanabilir. Floresan özelliklerinin, başarılı elektro-transfeksiyonu gösteren floresan işaretleyici ile örtüşmediğinden emin olun (yani, GFP yeşil dalga boyundadır ve DRAQ5 uzak kırmızıdır). - Epifloresan mikroskop, lamba ve kameraları açın (bkz.

- Hücreleri inkübatörden çıkarın ve mikroskopa odaklanın.

- Seçilen alanın faz kontrastlı görüntüsünü (parlak alan) yakalayın.

- FITC (GFP) ve Far-Red (DRAQ5) filtreleri kullanarak aynı alanın epifloresan görüntülerini yakalayın. Görüntü kümelerini manuel olarak veya bir algoritma aracılığıyla analiz edin.

NOT: Temsili görüntüler için Şekil 7'ye bakın. - Tüm görüntülerdeki GFP-pozitif hücrelerin toplam sayısını sayın. Tüm görüntülerdeki DRAQ5 lekeli hücrelerin toplam sayısını sayın. eTE'yi hesaplayın (GFP pozitif hücrelerin DRAQ5 boyalı hücrelere oranı).

Sonuçlar

Şekil 4, tek bir darbe genliği için tek hücre seviyesinde membran geçirgenliği algılamasının arkasındaki çalışma prensiplerini vurgulamaktadır. Elektroporasyon deneyinin başlatılmasını takiben, hücre algılama algoritması, noktadan noktaya, eğim tabanlı bir algılama yöntemiyle hücre tespiti için en uygun eşiği belirler. Sistem daha sonra ölçülen elektrik akımında önemli bir negatif değişiklik olup olmadığını sürekli olarak izler (1), bu da bir hücren...

Tartışmalar

Bu protokolde sunulan metodoloji öncelikle mikroakışkan bir cihazın mikrofabrikasyonuna odaklanır ve daha sonra özel bir elektroporasyon deney düzeneğine entegre edilir. Mikrofabrikasyon sürecinin özelliklerini tanımlarken sıklıkla kullanılan 'tarif' terimi, işleyen bir cihazı başarılı bir şekilde üretmek için her adımı takip etmenin / optimize etmenin önemine işaret eder. Bununla birlikte, UV maruz kalma süresi/enerjisi, PVD püskürtme hızları/süreleri ve oksijen plazma jeneratörü ayarla...

Açıklamalar

Yazarların açıklayacak hiçbir şeyleri yoktur.

Teşekkürler

Yazarlar, Ulusal Bilim Vakfı (NSF CBET 0967598, DBI IDBR 1353918) ve ABD Eğitim Bakanlığı'nın Gelişmekte Olan Hassas ve Kişiselleştirilmiş Tıp Alanlarında Lisansüstü Eğitim (P200A150131) tarafından lisansüstü öğrenci J.J.S.'nin burs olarak finanse edilmesi için finansal desteğe teşekkür etmek istemektedir.

Malzemeler

| Name | Company | Catalog Number | Comments |

| 150-mm diameter petri dishes | VWR | 25384-326 | step 6.1.1 to secure wafer |

| 24-well tissue culture plates | VWR | 10062-896 | step 10.3.6 to plate electroporated cells |

| 33220A Waveform/Function generator | Agilent | step 9.2.3 electroporation pulse generator | |

| 4'' Si-wafers | University Wafer | subsection 2.1 for microfluidic channel fabrication | |

| 6-well tissue culture plates | VWR | 10062-892 | step 8.1.8 to plate cells |

| Acetone | Fisher Scientific | A18-4 | step 2.1.2 for cleaning and step 5.1 photoresist lift-off |

| Allegra X-22R Centrifuge | Beckman Coulter | steps 8.1.4 , 8.3.2. and 8.3.3. to spin down cells | |

| AutoCAD 2018 | Autodesk | subsection 1.1. to design transparency masks | |

| Buffered oxide etchant 10:1 | VWR | 901621-1L | subsection 3.1 for HF etching |

| CCD Monochrome microscope camera | Hamamatsu | Orca 285 C4742-96-12G04 | step 11.2.3. for imaging |

| CMOS camera- Sensicam QE 1.4MP | PCO | subsection 9.3 part of the experimental setup | |

| Conductive Epoxy | CircuitWorks | CW2400 | subsection 7.6. for wire attachement |

| Conical Centrifuge Tubes, 15 mL | Fisher Scientific | 14-959-70C | step 8.1.4. for cell centrifuging |

| Dektak 3ST Surface Profilometer | Veeco (Sloan/Dektak) | step 2.1.15 and 5.4 for surface profilometry | |

| Disposable biopsy punch, 0.75 mm | Robbins Instruments | RBP075 | step 6.2.3 for inlet access |

| Disposable biopsy punch, 3 mm | Robbins Instruments | RBP30P | step 6.2.3 for outlet access |

| DRAQ5 | abcam | ab108410 | step 11.2.2. for live cell staining |

| Dulbecco’s Modified Eagle’s Medium | ThermoFisher Scientific | 11885084 | step 8.1.2. part of media composition |

| E3631A Bipolar Triple DC power supply | Agilent | step 9.2.1.-9.2.2.part of the experimental setup | |

| Eclipse TE2000-U Inverted Microscope | Nikon | subsection 9.3. part of the experimental setup | |

| EVG620 UV Lithography System | EVG | step 2.1.9. and 2.2.7. for UV Exposure | |

| Fetal Bovine Serum | Neuromics | FBS001 | step 8.1.2. part of media composition |

| FS20 Ultrasonic Cleaner | Fisher Scientific | subsection 5.1. for photoresist lift-off | |

| Glass Media Bottle with Cap, 100mL | Fisher Scientific | FB800100 | step 8.2.1. for buffer storage |

| Glass Media Bottle with Cap, 500mL | Fisher Scientific | FB800500 | step 8.1.2.for media storage |

| HEK-293 cell line | ATCC | CRL-1573 | subsection 8.1 for cell culturing |

| HEPES buffer solution | Sigma Aldrich | 83264-100ML-F | step 8.2.1 part of electroporation buffer composition |

| Hexamethyldisilazane | Sigma Aldrich | 379212-25ML | step 2.2.3 adhesion promoter |

| HF2LI Lock-in Amplifier | Zurich Instruments | subsection 9.2 part of the experimental setup | |

| HF2TA Current amplifier | Zurich Instruments | subsection 9.2 part of the experimental setup | |

| Isopropyl Alcohol | Fisher Scientific | A459-1 | step 2.1.2 for cleaning, step 2.1.14 for rinsing wafer following SU-8 development, and step 6.3.1 for cleaning PDMS |

| IX81 fluorescence microscope | Olympus | step 11.2.3 for imaging | |

| L-Glutamine Solution | Sigma Aldrich | G7513-20ML | step 8.1.2. part of media composition |

| M16878/1BFA 22 gauge wire | AWC | B22-1 | subsection 7.5 for device fabrication |

| Magnesium chloride | Sigma Aldrich | 208337-100G | step 8.1.2 part of electroporation buffer composition |

| MF 319 Developer | Kayaku Advanced Materials | 10018042 | step 2.2.9. photoresist developer |

| Microposit S1818 photoresist | Kayaku Advanced Materials | 1136925 | step 2.2.4 positive photoresist for electrode patterning |

| Microscope slides, 75 x 25 mm | VWR | 16004-422 | step 2.2.1 electrode soda lime glass substrate |

| Model 2350 High voltage amplifier | TEGAM | 2350 | step 9.2.5. part of the experimental setup |

| National Instruments LabVIEW | National Instruments | data acquisition | |

| Needle, 30G x 1 in | BD Scientific | 305128 | step 10.1.1. part of the system priming |

| PA90 IC OPAMP Power circuit | Digi-key | 598-1330-ND | Part of the custom circuit |

| Penicillin-Streptomycin | Sigma Aldrich | P4458-20ML | step 8.1.2. part of media composition |

| Plasmid pMAX-GFP | Lonza | VCA-1003 | step 8.3.4. for intracellular delivery |

| Plastic tubing, 0.010'' x 0.030" | VWR | 89404-300 | step 10.1.2. for system priming |

| Platinum targets | Kurt J. Lesker | subsection 4.2. for physical vapor deposition | |

| Potassium chloride | Sigma Aldrich | P9333-500G | step 8.2.1. part of electroporation buffer composition |

| Pump 11 PicoPlus microfluidic syringe pump | Harvard Apparatus | MA1 70-2213 | step 10.1.4. for system priming |

| PVD75 Physical vapor deposition system | Kurt J. Lesker | subsection 4.1. for physical vapor deposition | |

| PWM32 Spinner System | Headway Research | steps 2.1.6 and 2.2.2. for substrate coating with photoresist | |

| PX-250 Plasma treatment system | March Instruments | subsection 7.2 for PDMS and glass substrate bonding | |

| SDG1025 Function/Waveform generator | Siglent | step 9.2.2. part of the experimental setup | |

| Sodium hydroxide | Sigma Aldrich | S8045-500G | step 8.2.1. part of electroporation buffer composition |

| SU-8 2010 negative photoresist | Kayaku Advanced Materials | Y111053 | step 2.1.7. for microfluidic channel patterning |

| SU-8 developer | Microchem | Y010200 | step 2.1.12. for photoresist developing |

| Sucrose | Sigma Aldrich | S7903-1KG | step 8.2.1. part of electroporation buffer composition |

| Sylgard 184 elastomer kit | Dow Corning | 3097358-1004 | step 6.2.1 10 : 1 mixture of PDMS polymer and hardening agent |

| Syringe, 1 ml | BD Scientific | 309628 | step 8.3.4. part of system priming |

| SZ61 Stereomicroscope System | Olympus | subsection 7.3. for channel and electrode alignment | |

| Tissue Culture Treated T25 Flasks | Falcon | 353108 | step 8.1.2 for cell culturing |

| Titanium targets | Kurt J. Lesker | subsection 4.2. for physical vapor deposition | |

| Transparency masks | CAD/ART Services | steps 2.1.9. and 2.2.7. for photolithography | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane | Sigma Aldrich | 448931-10G | step 6.1.2. for wafer silanization |

| Trypsin-EDTA solution | Sigma Aldrich | T4049-100ML | steps 8.1.3. and 8.3.1. for cell harvesting |

Referanslar

- Gao, Q. Q., et al. Therapeutic potential of CRISPR/Cas9 gene editing in engineered T-cell therapy. Cancer Medicine. 8 (9), 4254-4264 (2019).

- Aijaz, A., et al. Biomanufacturing for clinically advanced cell therapies. Nature Biomedical Engineering. 2 (6), 362-376 (2018).

- Milone, M. C., O'Doherty, U. Clinical use of lentiviral vectors. Leukemia. 32 (7), 1529-1541 (2018).

- Weaver, J. C., Chizmadzhev, Y. A. Theory of electroporation: A review. Bioelectrochemistry and Bioenergetics. 41 (2), 135-160 (1996).

- Kotnik, T., Rems, L., Tarek, M., Miklavcic, D. Membrane electroporation and electropermeabilization: mechanisms and models. Annual Review of Biophysics. 48, 63-91 (2019).

- Rosazza, C., Meglic, S. H., Zumbusch, A., Rols, M. P., Miklavcic, D. Gene electrotransfer: A mechanistic perspective. Current Gene Therapy. 16 (2), 98-129 (2016).

- Clauss, J., et al. Efficient non-viral T-cell engineering by sleeping beauty minicircles diminishing DNA toxicity and miRNAs silencing the endogenous T-cell receptors. Human Gene Therapy. 29 (5), 569-584 (2018).

- Sherba, J. J., et al. The effects of electroporation buffer composition on cell viability and electro-transfection efficiency. Scientific Reports. 10 (1), 3053 (2020).

- Lu, H., Schmidt, M. A., Jensen, K. F. A microfluidic electroporation device for cell lysis. Lab on a Chip. 5 (1), 23-29 (2005).

- Kar, S., et al. Single-cell electroporation: current trends, applications and future prospects. Journal of Micromechanics and Microengineering. 28 (12), (2018).

- Shi, J. F., et al. A review on electroporation-based intracellular delivery. Molecules. 23 (11), (2018).

- Wang, S. N., Zhang, X. L., Wang, W. X., Lee, L. J. Semicontinuous flow electroporation chip for high-throughput transfection on mammalian cells. Analytical Chemistry. 81 (11), 4414-4421 (2009).

- Wei, W. J., et al. An implantable microelectrode array for simultaneous L-glutamate and electrophysiological recordings in vivo. Microsystems & Nanoengineering. 1, (2015).

- Maschietto, M., Dal Maschio, M., Girardi, S., Vassanelli, S. In situ electroporation of mammalian cells through SiO2 thin film capacitive microelectrodes. Scientific Reports. 11 (1), (2021).

- Wu, Q. R., et al. Organ-on-a-chip: recent breakthroughs and future prospects. Biomedical Engineering Online. 19 (1), (2020).

- Pandey, C. M., et al. Microfluidics Based Point-of-Care Diagnostics. Biotechnology Journal. 13 (1), (2018).

- Vigneshvar, S., Sudhakumari, C. C., Senthilkumaran, B., Prakash, H. Recent advances in biosensor technology for potential applications - An overview. Frontiers in Bioengineering and Biotechnology. 4, (2016).

- Nuxoll, E. BioMEMS in drug delivery. Advanced Drug Delivery Reviews. 65 (11-12), 1611-1625 (2013).

- Kang, S., Kim, K. H., Kim, Y. C. A novel electroporation system for efficient molecular delivery into Chlamydomonas reinhardtii with a 3-dimensional microelectrode. Scientific Reports. 5, (2015).

- Zheng, M. D., Shan, J. W., Lin, H., Shreiber, D. I., Zahn, J. D. Hydrodynamically controlled cell rotation in an electroporation microchip to circumferentially deliver molecules into single cells. Microfluidics and Nanofluidics. 20 (1), (2016).

- Santra, T. S., Kar, S., Chang, H. Y., Tseng, F. G. Nano-localized single-cell nano-electroporation. Lab on a Chip. 20 (22), 4194-4204 (2020).

- Lee, W. G., Demirci, U., Khademhosseini, A. Microscale electroporation: challenges and perspectives for clinical applications. Integrative Biology. 1 (3), 242-251 (2009).

- Santra, T. S., Chang, H. Y., Wang, P. C., Tseng, F. G. Impact of pulse duration on localized single-cell nano-electroporation. Analyst. 139 (23), 6249-6258 (2014).

- Geng, T., Lu, C. Microfluidic electroporation for cellular analysis and delivery. Lab on a Chip. 13 (19), 3803-3821 (2013).

- Hsi, P., et al. Acoustophoretic rapid media exchange and continuous-flow electrotransfection of primary human T cells for applications in automated cellular therapy manufacturing. Lab on a Chip. 19 (18), 2978-2992 (2019).

- Khine, M., Ionescu-Zanetti, C., Blatz, A., Wang, L. P., Lee, L. P. Single-cell electroporation arrays with real-time monitoring and feedback control. Lab on a Chip. 7 (4), 457-462 (2007).

- Ye, Y. F., et al. Single-cell electroporation and real-time electrical monitoring on a microfluidic chip. 2020 33rd Ieee International Conference on Micro Electro Mechanical Systems (Mems 2020). , 1040-1043 (2020).

- Huang, Y., Rubinsky, B. Microfabricated electroporation chip for single cell membrane permeabilization. Sensors and Actuators a-Physical. 89 (3), 242-249 (2001).

- Guo, X. L., Zhu, R. Controllable in-situ cell electroporation with cell positioning and impedance monitoring using micro electrode array. Scientific Reports. 6, (2016).

- Punjiya, M., Nejad, H. R., Mathews, J., Levin, M., Sonkusale, S. A flow through device for simultaneous dielectrophoretic cell trapping and AC electroporation. Scientific Reports. 9, (2019).

- Wang, H. Y., Lu, C. Microfluidic electroporation for delivery of small molecules and genes into cells using a common DC power supply. Biotechnology and Bioengineering. 100 (3), 579-586 (2008).

- Zheng, M. D., et al. Continuous-flow, electrically-triggered, single cell-level electroporation. Technology. 5 (1), 31-41 (2017).

- Batista Napotnik, T., Miklavcic, D. In vitro electroporation detection methods - An overview. Bioelectrochemistry. 120, 166-182 (2018).

- MICROPOSIT™ S1800® G2 Series Photoresists. KAYAKU Available from: https://kayakuam.com/wp-content/uploads/2019/09/S1800-G2.pdf (2021)

- SU-8 2000 Permanent Negative Epoxy Photoresist. KAYAKU Available from: https://kayakuam.com/wp-content/uploads/2020/08/KAM-SU-8-2000-2000.5-2015-Datasheet-8.13.20-final.pdf (2001)

- Substrate Preparation. MicroChemicals Available from: https://www.microchemicals.com/technical_information/subtrate_cleaning_adhesion_photoresist.pdf (2021)

- Lisinenkova, M., Hahn, L., Schulz, J. . 4M 2006 - Second International Conference on Multi-Material Micro Manufacture. , 91-94 (2006).

- Beh, C. W., Zhou, W. Z., Wang, T. H. PDMS-glass bonding using grafted polymeric adhesive - alternative process flow for compatibility with patterned biological molecules. Lab on a Chip. 12 (20), 4120-4127 (2012).

- PA90 High Voltage Power Operational Amplifiers. APEX Available from: https://www.apexanalog.com/resources/products/pa90u.pdf (2021)

- Lissandrello, C. A., et al. High-throughput continuous-flow microfluidic electroporation of mRNA into primary human T cells for applications in cellular therapy manufacturing. Scientific Reports. 10 (1), 18045 (2020).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır