需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

金属辅助多孔硅和固体硅晶圆的电化学纳米压印

摘要

提出了一种金属辅助化学印迹的方案,将形状精度低于20 nm的3D微尺度特征印制到固体和多孔硅晶圆中。

摘要

金属辅助电化学压印(Mac-Imprint)是金属辅助化学蚀刻(MACE)和纳米压印光刻的组合,能够直接图案化单晶IV族(例如Si)和III-V(例如GaAs)半导体中的3D微米和纳米级特征,而无需牺牲模板和光刻步骤。在此过程中,在氢氟酸(HF)和过氧化氢(H2O2)混合物存在的情况下,涂有贵金属催化剂的可重复使用的印章与Si晶圆接触,这导致Si在金属 - 半导体接触界面处选择性蚀刻。在该协议中,我们讨论了在两种Mac-压印配置中应用的印章和底物制备方法:(1)具有固体催化剂的多孔Si Mac压印;(2)固体Si Mac-压印与多孔催化剂。该过程具有高通量,能够以低于20nm的分辨率进行厘米级的平行图案化。它还可在单次操作中提供低缺陷密度和大面积图案化,并绕过了深度反应离子蚀刻(DRIE)等干法蚀刻的需要。

引言

半导体的三维微米和纳米级图案化和纹理化在各个领域具有众多应用,例如光电子学1,2,光子学3,抗反射表面4,超疏水和自清洁表面5,6 等。通过软光刻和纳米压印光刻,以低于20nm的分辨率成功完成了聚合物薄膜的原型设计和批量生产3D和分层图案。然而,将这种3D聚合物图案转移到Si中需要在反应离子蚀刻过程中掩模图案的蚀刻选择性,从而限制了纵横比,并且由于扇形效应而导致形状变形和表面粗糙度7,8。

一种称为Mac-Imprint的新方法已经实现,用于多孔9和固体Si晶圆10,11以及固体GaAs晶圆的平行和直接图案化12,13,14。Mac-Imprint是一种基于接触的湿法蚀刻技术,要求基板与贵金属涂层印章在存在由HF和氧化剂(例如,Si Mac-压印的情况下为H2O2)组成的蚀刻溶液(ES)的情况下具有3D特征的接触。在蚀刻过程中,两种反应同时发生15,16:阴极反应(即贵金属处的H2O2还原,在此期间产生正电荷载体[孔]并随后注入Si17)和阳极反应(即Si溶解,在此期间消耗空穴)。经过足够的时间接触后,印章的3D特征被蚀刻到硅晶圆中。与传统的光刻方法相比,Mac-Imprint具有许多优点,例如高通量,与卷对板和卷对卷平台,无定形,单晶和多晶硅和III-V半导体的兼容性。Mac-Imprint 邮票可以重复使用多次。此外,该方法可以提供低于20 nm的蚀刻分辨率,与当代直接书写方法兼容。

实现高保真压印的关键是到蚀刻前端的扩散途径(即催化剂和基板之间的接触界面)。Azeredo等人的工作 首先证明了ES扩散是通过多孔Si网络实现的。Torralba等人报道说,为了实现固体Si Mac-压印,ES扩散是通过多孔催化剂实现的。Bastide et al.19 和 Sharstniou et al.20 进一步研究了催化剂孔隙度对 ES 扩散的影响。因此,Mac-Imprint的概念已经在三种具有不同扩散途径的配置中进行了测试。

在第一种结构中,催化剂和基板是固体的,不提供初始扩散途径。缺乏反应物扩散导致在压印过程中发生二次反应,在催化剂-Si界面边缘周围的基板上形成一层多孔Si。反应物随后耗尽,反应停止,导致印章和底物之间没有可辨别的图案转移保真度。在第二种和第三种配置中,扩散途径通过引入基底(即多孔Si)或催化剂(即多孔金)中的多孔网络来实现,并且实现了高图案转移精度。因此,通过多孔材料的质量传递在使反应物和反应产物扩散到接触界面和远离接触界面9,18,19,20方面起着关键作用。所有三种配置的原理图如图1所示。

图 1:Mac-Imprint 配置示意图。 该图突出了多孔材料在使反应物质通过基体(即,情况II:多孔硅)或印章(即情况III:由多孔金制成的催化剂薄膜)扩散方面的作用。 请点击此处查看此图的放大版本。

在本文中,对Mac-Imprint工艺进行了深入讨论,包括印章准备和基材预处理以及Mac-Imprint本身。协议中的衬底预处理部分包括硅晶圆清洗和硅晶圆图案化,包括干蚀刻和衬底阳极氧化(可选)。此外,将印章准备部分细分为几个程序:1)Si主模具的PDMS复制成型;2)光刻胶层的紫外纳米压印,以转移PDMS图案;3)通过磁控溅射进行催化层沉积,然后进行脱合金(可选)。最后,在Mac-Imprint部分中,介绍了Mac-Imprint设置以及Mac-Imprint结果(即Si表面3D分层图案)。

研究方案

注意:使用适当的安全措施和个人防护装备(例如,实验室外套、手套、安全眼镜、露趾鞋)。该程序使用HF酸(48%重量),这是一种极其危险的化学物质,需要额外的个人防护装备(即面罩,天然橡胶围裙和第二副覆盖手,手腕和前臂的丁腈手套)。

1. 印章准备

-

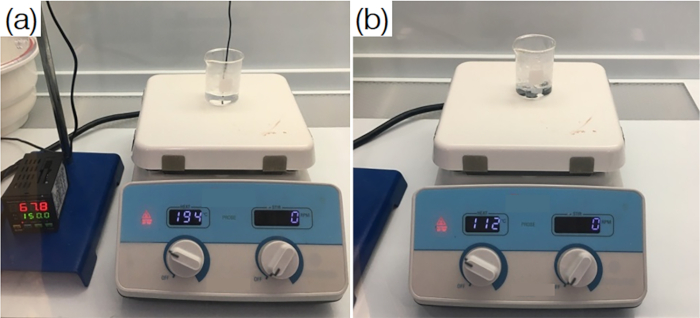

PDMS模具制造

- 通过将去离子纯(DI)水和氢氧化铵以5:1的比例(体积)混合在玻璃烧杯中来制备RCA-1溶液。将带有混合物的烧杯放在搅拌电炉上(见 材料表),并将混合物加热至70°C。 使用校准的热电偶测量混合物的温度,并将1份过氧化氢加入预热混合物中,以获得RCA-1溶液。等到RCA-1溶液开始剧烈冒泡(图2)。

- 将RCA-1溶液保持在70°C。

- 将Si主模浸泡在RCA-1溶液中15分钟。

- 将Si母模从RCA-1溶液中取出,并用去离子水彻底冲洗。

- 使Si母模疏水。将Si主模放入塑料培养皿中,并将其放入干燥器内(见 材料表)。使用塑料移液器,将几滴三氯(1H,1H,2H,2H-全氟辛基)硅烷(PFOCS)加入塑料称重艇上,并将其放入干燥器内,靠近塑料培养皿与Si主模。

注意:将垫片放在 Si 主模下方,以将其从培养皿的底部抬起。这将使PFOCS均匀地覆盖Si主模并防止PDMS粘附。 - 合上干燥器盖。通过PVC管将干燥器的输出连接到真空泵(见 材料表)。启动真空泵。使用真空泵阀将压力水平设置为 30 kPa。

- 打开干燥器阀,真空30分钟。

- 在干燥器上施加真空的同时,以10:1的比例(质量)混合有机硅弹性体试剂盒(PDMS)中提供的基料和固化剂(见 材料表)。用玻璃刮刀慢慢搅拌混合物10-15分钟。

- 关闭真空泵。打开干燥器,取出装有PFOCS的塑料称重舟。

注:从Si主模下方取下垫片。 - 小心地将PDMS倒在Si主模上,以完全覆盖2-3 mm的PDMS层(图3a)。

- 重复步骤 1.1.6。

- 对 PDMS 进行脱气。打开干燥器阀,真空20分钟或直到气泡消失。

- 关闭真空泵。打开干燥器。取出带有PDMS覆盖的Si主模具的塑料培养皿,并将其放在预热至80°C的电炉(见材料表)上(图3b)。

- 用Si主模在80°C的电炉上固化PDMS120分钟(图3b)。

- 从加热板上取出带有固化PDMS的塑料培养皿。使用手术刀修剪塑料培养皿内固化的PDMS的边缘。使用镊子小心地将带有Si主模的固化PDMS从塑料培养皿中取出。

- 使用手术刀小心地清除Si主模具下方泄漏的所有PDMS。使用镊子从Si主模具上剥离固化的PDMS。慢慢剥离,平行于Si主邮票图案的方向。

- 使用手术刀在中心用图案裁剪 2 x 2 cm PDMS 模具。将PDMS模具存放在塑料培养皿中,图案朝上。

图 2:RCA-1 清洁过程。 (a) 溶液加热和(b) 硅清洁。 请点击此处查看此图的放大版本。

图3:PDMS模具制造工艺。 (a) 进程示意图。(b) 工艺步骤的照片。 请点击此处查看此图的放大版本。

-

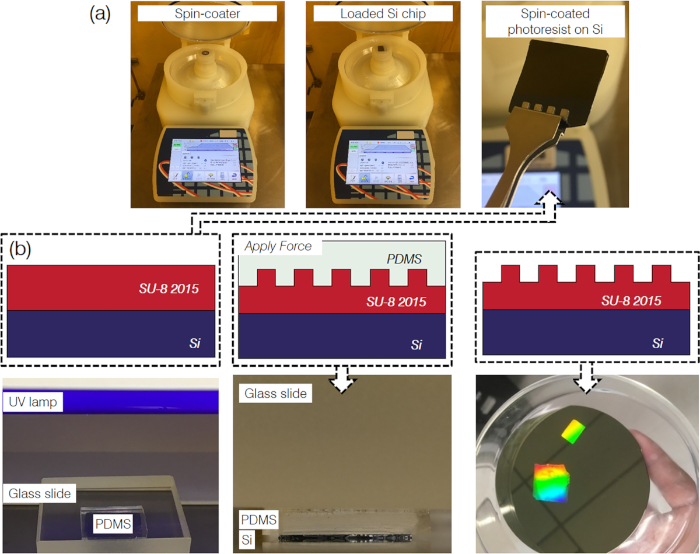

光刻胶UV纳米压印

- 使用划线器从硅晶圆中切出2.5 x 2.5 cm的硅芯片。

- 重复步骤1.1.1-1.1.4清洁Si芯片。

- 将SU-8 2015光刻胶从冰箱中取出,在旋涂之前将其置于室温(RT)下10-15分钟。

- 打开旋涂机盖(见材料表)。将旋转镀膜机内的Si芯片放在真空吸盘上(图4a)。

- 通过PVC管将旋涂机的输出连接到真空泵。启动真空泵。使用真空泵阀将压力水平设置为 30 kPa。

- 选择具有以下参数的旋转涂层程序:以500 rpm的速度扩散10秒,加速度为100 rpm / s,以2,000 rpm的速度旋转30秒,加速度为300 rpm / s。

注:步骤1.2.6将产生20μm厚的SU-8 2015层。 - 通过按旋涂机显示屏上的"VAC ON"对真空吸盘施加真空。请参阅 补充文件 (图S1)。

- 将1.5 mL SU-8 2015光刻胶倒入Si芯片的中心。

- 合上旋转涂布机盖。通过按"START"开始旋转涂层。请参阅 补充文件 (图S1)。

- 打开旋转涂布机盖。按"VAC OFF"关闭真空吸尘器。请参阅 补充文件 (图S1)。使用镊子取出带有SU-8 2015光刻胶旋转涂层的Si芯片(图4a)。

- 小心地将PDMS模具放在光刻胶涂层的Si芯片上,图案朝下。手动压平 PDMS 模具。将UV透明玻璃板放在PDMS的背面,使15 g / cm 2重量施加到PDMS模具上(图4b)。

- 使用距离硅晶圆表面10厘米的6 W紫外灯泡(见 材料表)进行持续的紫外线照射2小时。

- 使用镊子从硅芯片上剥离PDMS模具。在平行于固化的SU-8 2015图案的方向上缓慢剥离。

图4:光刻胶紫外纳米压印工艺。 (a) 光刻胶旋涂布的照片。(b) 紫外纳米压印的示意图和照片。 请点击此处查看此图的放大版本。

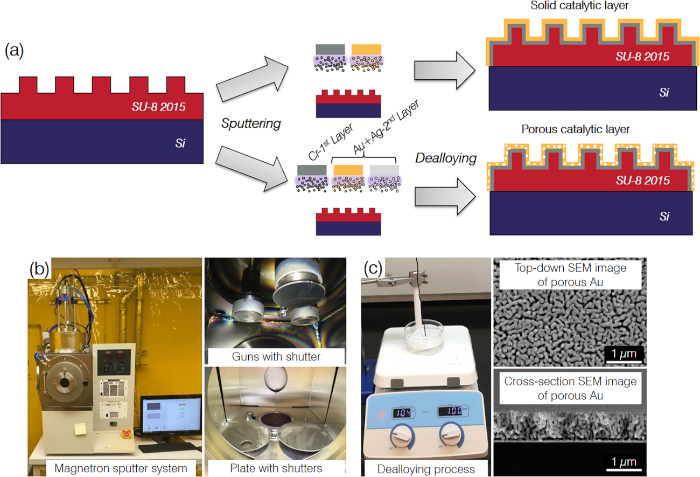

- 通过磁控溅射沉积金催化剂薄膜

- 使用双面聚酰亚胺胶带将带有图案SU-8 2015光刻胶层的Si芯片连接到4英寸Si晶圆上。

- 打开磁控溅射室(见 材料表)。将带有连接Si芯片的4英寸Si晶圆放在旋转板上。通过按控制软件中的"固体"按钮关闭板固体快门。请参阅 补充文件 (图 S2b)。

注:关闭快门时,"实心"按钮将变为绿色。 - 将Cr和Au靶标(参见 材料表)放在连接到直流电源的磁控管枪上。将Ag靶标(参见 材料表)放在连接到RF电源的磁控管枪上。将目标和旋转板之间的距离设置为 8.5 英寸。

- 关闭磁控溅射室,通过按控制软件中的"泵下"和"涡轮启用"开始抽真空室。过夜。请参阅 补充文件 (图S2a)。

- 打开直流和射频电源。通过按控制软件中的"枪1打开"打开Cr枪快门。在控制软件中将直流电源设置为 100 W。请参阅 补充文件 (图 S2b)。

- 将"厚度控制过程"设置为 200 Å。通过按控制软件中的"Cont"和"Rotation"按钮来启用旋转板的旋转。请参阅 补充文件 (图 S2b)。

- 将沉积压力设置为 3 mTorr。请参阅 补充文件 (图 S2b)。

- 在控制软件中将 Ar 流速设置为 50 sccm。通过按控制软件中的"直流电源"来启用直流电源。将 Ar 流速更改为 5 sccm。请参阅 补充文件 (图 S2b)。

- 启动晶体厚度监测器,并通过分别按控制软件中的"开始"和"零厚度"按钮来去除厚度。请参阅 补充文件 (图 S2b)。

- 通过按"厚度控制过程"开始厚度控制过程。按"固体"打开板固体快门。通过按"零厚度"再次去皮厚度显示器。请参阅 补充文件 (图 S2b)。

- 溅射结束后,按"固体"关闭板固体快门。按"停止"停止厚度监测仪。请参阅补充文件(图 S2b)。

- 通过按"枪2打开"打开Au枪快门。将直流电源设置为35 W,请参阅 补充文件 (图S2b)。

- 将"厚度控制过程"设置为 800 Å。通过按"连续"和"旋转"按钮启用旋转板的旋转。请参阅 补充文件 (图 S2b)。

- 重复步骤 1.3.7-1.3.11。

- 通过按控制软件中的"按到通风"来排出磁控溅射室。请参阅 补充文件 (图S2c)。得到的结构是一个坚固的Au Mac印记(图5)。

注:仅当需要带有多孔催化膜的印章时,才执行步骤1.4和1.5。

图5:催化印章制备过程。 (a) 薄膜沉积示意图。(b) 磁控溅射系统的照片。(c) 带有代表性多孔金SEM图像的脱合金过程照片。 请点击此处查看此图的放大版本。

-

通过磁控溅射进行银/金催化剂薄膜沉积

- 重复步骤 1.3.1-1.3.14。在步骤 1.3.13 中,将厚度控制过程设置为 500 Å 而不是 800 Å。

- 按下"枪 3 打开"打开 Au 和 Ag 枪快门。将 DC 和 RF 电源分别设置为 58 W 和 150 W。请参阅 补充文件 (图 S2b)。

注:步骤1.4.2将提供成分为60/40(体积)的Ag/Au合金 - 在控制软件中将"定时过程"设置为16.5分钟。通过按"连续"和"旋转"按钮启用旋转板的旋转。请参阅 补充文件 (图 S2b)。

注:实验方案的步骤1.4.3-1.4.8将产生250nm厚的Ag/Au合金层。 - 将空气流速设置为 50 sccm。分别按"直流电源"和"射频电源"来启用直流和射频电源。将空气流速更改为 5 sccm。请参阅 补充文件 (图 S2b)。

- 启动晶体厚度监测仪,并分别按"开始"和"零厚度"来去除厚度。请参阅 补充文件 (图 S2b)。

- 通过按"定时过程"启动时间控制过程。按"固体"打开板固体快门。通过按"零厚度"再次去皮厚度显示器。请参阅 补充文件 (图 S2b)。

- 溅射结束后,按"固体"关闭板固体快门。按"停止"停止厚度监测仪。请参阅 补充文件 (图 S2b)。

- 重复步骤 1.3.15。

注:所得结构为Ag/Au合金溅射Mac印记印章。

- 银/金催化剂薄膜脱售

- 在玻璃烧杯中以1:1的比例(体积)混合DI水和硝酸。让它冷却到30°C。

- 将带有混合物的烧杯放在搅拌电炉上,并将穿孔聚四氟乙烯(PTFE)样品架浸入混合物中。将混合物加热至65°C,以100rpm的持续搅拌。使用校准的热电偶不断测量混合物的温度。

- 将带有图案SU-8 2015层的Si芯片与Ag / Au合金溅射到混合物中并脱模2-20分钟21。

- 脱合金后,在室温DI水中淬火样品1分钟。

- 将硅片从去离子水中取出,并用去离子水彻底冲洗。

2. 硅衬底图案化和清洁

-

多孔催化剂固体硅压印基底的制备

- 在1,150°C下在4 sccm的O2 流中氧化4英寸Si晶圆24小时。

- 将SPR 220 7.0光刻胶从冰箱中取出,在旋涂之前将其置于室温下10-15分钟。

- 打开旋转涂布机盖。将旋涂机内的硅晶圆放在真空吸盘上。

- 通过PVC管将旋涂机的输出连接到真空泵。启动真空泵。使用真空泵阀将压力水平设置为 30 kPa。

- 选择具有以下参数的旋转涂层程序:以400 rpm的速度传播30秒,加速度为200 rpm / s,以2,000 rpm的速度旋转80秒,加速度为500 rpm / s。

注:步骤2.1.5将产生9μm厚的SPR 220 7.0层。 - 通过按旋涂机显示屏上的"VAC ON"对真空吸盘施加真空。

- 将5 mL SPR 220 7.0光刻胶倒在Si晶圆4的中心。

- 合上旋转涂布机盖。通过按"START"开始旋转涂层。

- 打开旋转涂布机盖。按"VAC OFF"关闭真空吸尘器。使用镊子取出带有SPR 220 7.0光刻胶旋转涂层的4英寸Si晶圆。

- 将带有SPR 220 7.0光刻胶旋涂层的Si晶圆放在预热至110°C的加热板上并预烘烤2分钟。冷却 1 分钟。

- 用方形台面图案曝光光刻胶层,该图案具有以下参数:宽度= 500μm,间距= 900μm。洪水暴露10秒,以达到150 mJ / cm2 的剂量。

- 显影剂以4:1(体积)显影显露出的光刻胶层:DI水3分钟。用去离子水冲洗样品,并在显微镜下检查特征。

- 将装有显影的SPR 220 7.0光刻胶的硅晶片放在预热至120°C的加热板上,并硬烤5分钟。冷却 1 分钟。

- 使用以下参数在反应离子蚀刻设备中蚀刻氧化层20分钟:压力= 100 mT,O2 流量= 3 sccm,CF4 流量= 24 sccm,功率= 250 W。

- 使用丙酮除去SPR 220 7.0层,然后用异丙醇(IPA)和DI水冲洗。

- 在80°C的30%KOH浴(重量)中进行蚀刻100分钟,以175rpm的恒定搅拌在Si晶圆上产生台面。

- 用缓冲的氧化物蚀刻溶液除去氧化层。

- 用去离子水彻底冲洗。

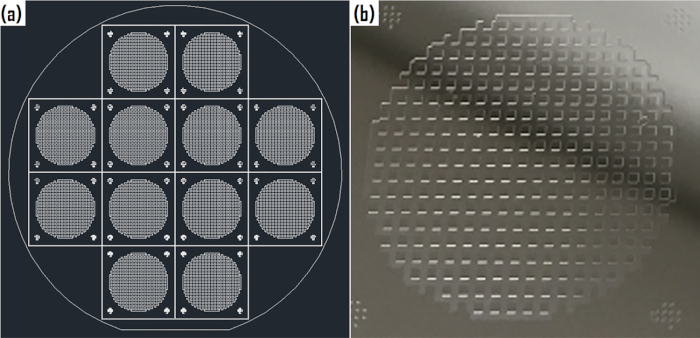

注:Si晶圆图案化掩模布局和单图案芯片如图 6所示。

图 6:硅晶圆图案化掩模布局 (A) 和单图案芯片 (B)。请点击此处查看此图的放大版本。

-

固体催化剂多孔硅压印基底的制备

- 重复步骤 2.1。

- 在图案化的4英寸Si晶圆的背面涂上镍,并在N2中的快速热退火室中在320 °C下退火3分钟。

- 使用划线器将2.5 x 2.5 cm硅片从图案化的4英寸硅晶圆中切出。

- 将Si芯片放在电化学电池(EC)的底部。将O形圈放在硅芯片的顶部。将EC的顶部放在上面,然后拧紧螺钉。

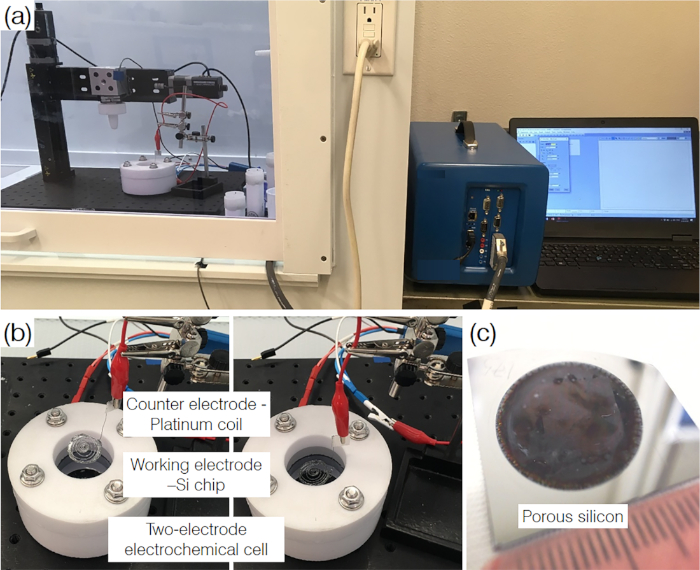

- 在恒电位仪(见 材料表)控制软件中设置恒电流状态。请参阅 补充文件 (图 S3)。将工作电极连接到Si芯片,将对电极连接到铂电极(图7)。

- 小心地用HF填充EC,并从Si芯片表面的顶部插入圆柱形铂电极至上方5 mm(图7b)。

- 通过按下恒电位仪软件中的绿色"开始"按钮,将 135 mA/cm2 的电流密度应用 120 秒。请参阅 补充文件 (图 S3)。

- 用塑料移液器小心地将HF从EC中吸出。

- 用去离子水彻底冲洗。

注:硅阳极氧化工艺和具有多孔硅层的硅芯片如图 7所示。

图7:基底孔隙化过程(硅阳极氧化)的照片。 (a) PC控制的恒电位仪连接到双电极电化学电池。(b) 带铂电极的电化学电池。(c) 具有多孔硅层的硅芯片。 请点击此处查看此图的放大版本。

3. Mac-Imprinting 设置

-

冲压到聚四氟乙烯棒固定

- 将参考Si芯片放在EC的底部,将Mac-Imprint图章放在参考Si芯片的顶部,图案朝下。

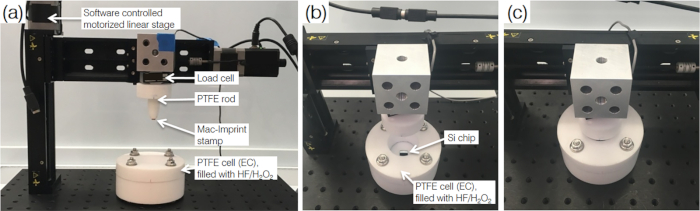

- 通过双面螺纹螺钉将PTFE杆连接到称重传感器(见 材料表)。通过金属支架将结构连接到软件控制的电动线性载物台(见 材料表)。

- 在Mac-Imprint邮票的背面添加一小滴SU-8 2015光刻胶。

- 通过设置"相对移动"命令,使PTFE杆与SU-8液滴接触,方法是从原位置173,500步,然后按载物台控制软件中的"写入"按钮。请参阅 补充文件 (图S4a)。

- 用 6 W 紫外线灯泡固化 SU-8 2015 光刻胶液滴 2 小时。请参阅 补充文件 (图 S5)。

- 通过设置"主页"命令并在载物台控制软件中按"写入",将带有所附Mac-Imprint印章的PTFE杆带入原位。请参阅 补充文件 (图S4a)。

- 组装 EC。

-

Mac-压印操作

- 按照步骤1.1.1-1.1.4清洁图案化Si芯片。

- 将图案化的Si芯片放在EC的中心,将EC放在带有Mac-Imprint印章的PTFE棒下(图8)。

- 在 PTFE 烧杯内以 17:1 的比例(体积)混合 HF 和 H2O2 的 ES。在蚀刻之前,让ES停留5分钟。

注意:建议的比率导致解参数 ρ = 98%16。可以改变该比率以抑制或促进蚀刻速率。 - 使用塑料移液器小心地将ES倒入EC中。

- 将带有所附Mac-Imprint印章的PTFE杆与图案Si芯片接触,方法是将"相对移动"命令设置在距离原位置173,500步并按下"写入"按钮。请参阅 补充文件 (图S4a)。

- 接下来,设置600-2,000步,然后按"写入"以获得4-10 lbf范围内的载荷。通过软件控制的称重传感器测量负载值。请参阅 补充文件 (图 S4b)。

- 在Mac印记期间保持接触(图8c)。Mac-Imprint 时间从 1-30 分钟不等。

- 按"主页"将带有所附Mac印记印章的PTFE杆移动到主页位置。请参阅 补充文件 (图S4a)。用塑料移液器小心地将ES从EC中吸出。

- 使用IPA和DI水冲洗压印的Si芯片。

- 用清洁干燥的空气干燥压印的硅芯片。

图8:Mac-压印设置(A),与硅芯片接触之前(B)和之后(C)的图章的照片。请点击此处查看此图的放大版本。

结果

为了研究Mac-Imprint邮票和印迹Si表面的形态特性,获得了扫描电子显微镜(SEM)图像,光学显微镜扫描(图9)和原子力显微镜(AFM)扫描(图10)。将压印固体Si的横截面轮廓与所用多孔金印章的横截面轮廓进行比较(图10)。在Mac-Imprint过程中,图案转移保真度和多孔Si生成是分析实验成功的两个主要标准?...

讨论

分别根据协议的第1节和第2节制作了Mac印记印章和预图案硅芯片(p型,[100]方向,1-10欧姆∙cm)。根据协议的第3节执行带有包含3D分层图案的邮票的预图案Si芯片的Mac-Imprint(图9)。如图9a所示,应用了Mac-Imprint的不同构型:固体硅与固体金(左),多孔硅与固体金(中间)9,固体硅与多孔金(右)20。在?...

披露声明

我们没有任何要披露的内容。

致谢

我们感谢Keng Hsu博士(路易斯维尔大学)对这项工作的见解;伊利诺伊大学弗雷德里克·塞茨实验室(Frederick Seitz Laboratory)和工作人员斯科特·麦克拉伦(Scott Maclaren)在纪念中;亚利桑那州立大学LeRoy Eyring固态科学中心;和比斯格罗夫学者奖下的亚利桑那州科学基金会。

材料

| Name | Company | Catalog Number | Comments |

| Acetone, >99.5%, ACS reagent | Sigma-Aldrich | 67-64-1 | CAUTION, chemical |

| Ammonium fluoride, >98%, ACS grade | Sigma-Aldrich | 12125-01-8 | CAUTION, hazardous |

| Ammonium hydroxide solution, 28-30%, ACS reagent | Sigma-Aldrich | 1336-21-6 | CAUTION, hazardous |

| AZ 400K developer | Microchemicals | AZ 400K | CAUTION, chemical |

| BenchMark 800 Etch | Axic | BenchMark 800 | Reactive ion etching |

| Chromium target, 2" x 0.125", 99.95% purity | ACI alloys | ADM0913 | Magnetron sputter chromium target |

| CTF 12 | Carbolite Gero | C12075-700-208SN | Tube furnace |

| Desiccator | Fisher scientific Chemglass life sciences | CG122611 | Desiccator |

| F6T5/BLB | Eiko | F6T5/BLB 6W | UV bulb |

| Gold target, 2" x 0.125", 99.99% purity | ACI alloys | N/A | Magnetron sputter gold target |

| Hotplate KW-4AH | Chemat tecnologie | KW-4AH | Leveled hotplate with uniform temperature profile |

| Hydrofluoric acid, 48%, ACS reagent | Sigma-Aldrich | 7664-39-3 | CAUTION, extremly hazardous |

| Hydrogen peroxide, 30%, ACS reagent | Fisher Chemical | 7722-84-1 | CAUTION, hazardous |

| Isopropyl alcohol, >99.5%, ACS reagent | LabChem | 67-63-0 | CAUTION, chemical |

| MLP-50 | Transducer Techniques | MLP-50 | Load cell |

| Nitric acid, 70%, ACS grade | SAFC | 7697-37-2 | CAUTION, hazardous |

| NSC-3000 | Nano-master | NSC-3000 | Magnetron sputter |

| Potassium hydroxide, 45%, Certified | Fisher Chemical | 1310-58-3 | CAUTION, chemical |

| Rocker 800 vacuum pump, 110V/60Hz | Rocker | 1240043 | Oil-free vacuum pump |

| Silicon master mold | NILT | SMLA_V1 | Silicon chip with pattern |

| Silicon wafers, prime grade | University wafer | 783 | Si wafer |

| Silver target, 2" x 0.125", 99.99% purity | ACI alloys | HER2318 | Magnetron sputter silver target |

| SP-300 | BioLogic | SP-300 | Potentiostat |

| SPIN 150i | Spincoating | SPIN 150i | Spin coater |

| SPR 200-7.0 positive photoresist | Microchem | SPR 220-7.0 | CAUTION, chemical |

| Stirring hotplate | Thermo scientific Cimarec+ | SP88857100 | General purpose hotplate |

| SU-8 2015 negative photoresist | Microchem | SU-8 2015 | CAUTION, chemical |

| SYLGARD 184 Silicone elastomere kit | DOW | 4019862 | CAUTION, chemical |

| T-LSR150B | Zaber Technologies | T-LSR150B-KT04U | Motorized linear stage |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOCS), 97% | Sigma-Aldrich | 78560-45-9 | CAUTION, hazardous |

参考文献

- Ning, H., et al. Transfer-Printing of Tunable Porous Silicon Microcavities with Embedded Emitters. ACS Photonics. 1 (11), 1144-1150 (2014).

- Hirschman, K. D., Tsybeskov, L., Duttagupta, S. P., Fauchet, P. M. Silicon-based light emitting devices integrated into microelectronic circuits. Nature. 384, 338-341 (1996).

- Cho, J., et al. Nanoscale Origami for 3D Optics. Small. 7 (14), 1943-1948 (2011).

- Azeredo, B. P., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305-225312 (2013).

- Lin, C., Tsai, M., Wei, W., Lai, K., He, J. Packaging Glass with a Hierarchically Nanostructured Surface: a universal method to achieve selfcleaning omnidirectional solar cells. ACS Nano. 10 (1), 549-555 (2016).

- Park, K. C., et al. Nanotextured Silica Surfaces with Robust Superhydrophobicity and Omnidirectional Broadband Supertransmissivity. ACS Nano. 6 (5), 3789-3799 (2012).

- Kim, J., Joy, D. C., Lee, S. Controlling resist thickness and etch depth for fabrication of 3D structures in electron-beam grayscale lithography. Microelectronics Engineering. 84 (12), 2859-2864 (2007).

- Deng, S., Zhang, Y., Jiang, S., Lu, M. Fabrication of three-dimensional silicon structure with smooth curved surfaces. Journal of Micro/Nanolithography, MEMS, and MOEMS. 15 (3), 0345031-0345036 (2016).

- Azeredo, B. P., Lin, Y., Avagyan, A., Sivaguru, M., Hsu, K. Direct Imprinting of Porous Silicon via Metal-Assisted Chemical Etching. Advanced Functional Materials. 26 (17), 2929-2939 (2016).

- Azeredo, B., Hsu, K., Ferreira, P. M. Direct Electrochemical Imprinting of Sinusoidal Linear Gratings into Silicon. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-6 (2016).

- Li, H., Niu, J., Wang, G., Wang, E., Xie, C. Direct Production of Silicon Nanostructures with Electrochemical Nanoimprinting. ACS Applied Electronic Materials. 1 (7), 1070-1075 (2019).

- Kim, K., Ki, B., Choi, K., Lee, S., Oh, J. Resist-Free Direct Stamp Imprinting of GaAs via Metal-Assisted Chemical Etching. ACS Applied Materials & Interfaces. 11 (14), 13574-13580 (2019).

- Zhang, J., et al. Contact electrification induced interfacial reactions and direct electrochemical nanoimprint lithography in n-type gallium arsenate wafer. Chemical Science. 8, 2407-2412 (2017).

- Zhan, D., et al. Electrochemical micro/nano-machining: principles and practices. Chemical Society Reviews. 46 (5), 1526-1544 (2017).

- Li, X., Bohn, P. W. Metal-assisted chemical etching in HF / H2O2 produces porous silicon. Applied Physics Letters. 77 (16), 2572-2574 (2000).

- Chartier, C., Bastide, S., Levy-Clement, C. Metal-assisted chemical etching of silicon in HF - H2O2. Electrochimica Acta. 53, 5509-5516 (2008).

- Chattopadhyay, S., Li, X., Bohn, P. W. In-plane control of morphology and tunable photoluminescence in porous silicon produced by metal-assisted electroless chemical etching. Journal of Applied Physics. 91 (9), 6134-6140 (2002).

- Torralba, E., et al. 3D patterning of silicon by contact etching with anodically biased nanoporous gold electrodes. Electrochemistry Communications. 76, 79-82 (2017).

- Bastide, S., et al. 3D Patterning of Si by Contact Etching With Nanoporous Metals. Frontiers in Chemistry. 7, 1-13 (2019).

- Sharstniou, A., Niauzorau, S., Ferreira, P. M., Azeredo, B. P. Electrochemical nanoimprinting of silicon. Proceedings of the National Academy of Sciences. 116 (21), 10264-10269 (2019).

- Niauzorau, S., Ferreira, P., Azeredo, B. Synthesis of Porous Noble Metal Films with Tunable Porosity by Timed Dealloying. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-4 (2018).

- Geyer, N., et al. Model for the Mass Transport During Metal-Assisted Chemical Etching with Contiguous Metal Films As Catalysts. The Journal of Physical Chemistry C. 116 (24), 13446-13451 (2012).

- Li, L., Liu, Y., Zhao, X., Lin, Z., Wong, C. Uniform Vertical Trench Etching on Silicon with High Aspect Ratio by Metal-Assisted Chemical Etching Using Nanoporous Catalysts. ACS Applied Materials and Interfaces. 6 (1), 575-584 (2014).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。