Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Bildung starker dichter Yttriumeisengranat Films Mit Aerosol Deposition

In diesem Artikel

Zusammenfassung

Dieser Bericht beschreibt die Verwendung eines speziell angefertigten Systems Aerosolabscheidung von dicken Filmen aus Yttrium-Eisen-Granat auf Saphir-Substraten bei Raumtemperatur durchzuführen. Die abgeschiedenen Filme werden unter Verwendung von Rasterelektronenmikroskopie, Profilometrie und ferromagnetische Resonanz, eine repräsentative Übersicht über die Funktionen der Technik zu geben ist.

Zusammenfassung

Aerosolabscheidung (AD) ist ein Dickschichtabscheidungsverfahren, die Schichten bis zu einigen hundert Mikrometern Dicke mit Dichten von mehr als 95% der Masse produzieren kann. Der Hauptvorteil der AD ist, dass die Abscheidung bei Umgebungstemperatur vollständig erfolgt; wodurch Filmwachstum in Materialsystemen mit unterschiedlichen Schmelztemperaturen. Dieser Bericht beschreibt im Detail die Verarbeitungsschritte zur Herstellung des Pulvers und zur Durchführung von AD mit dem speziell angefertigten Systems. Repräsentative Ergebnisse der Charakterisierung von Rasterelektronenmikroskopie, Profilometrie und ferromagnetische Resonanz für Filme in diesem System angebaut dargestellt. Als Vertreter Überblick über die Fähigkeiten des Systems, wird der Fokus auf eine Probe nach dem beschriebenen Protokoll und System-Setup erzeugten gegeben. Die Ergebnisse zeigen, dass dieses System erfolgreich zu hinterlegen 11 um dicke Yttriumeisengranat Filme, die sind> 90% der Schüttdichte während einer einzigen 5 min Abscheidung run. Eine Beschreibung der Methoden zur besseren Kontrolle des Aerosols und Partikelauswahl für verbesserte Dicke und Rauhigkeit Variationen in der Film leisten ist.

Einleitung

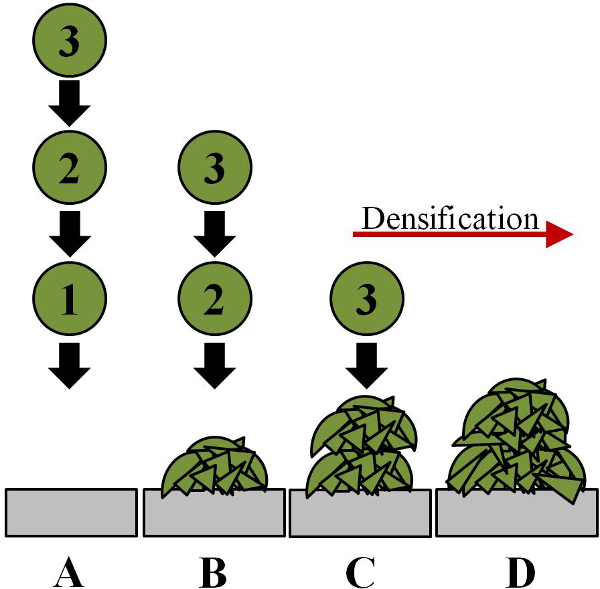

Aerosolabscheidung (AD) ist ein Dickschichtabscheidungsverfahren, die Schichten bis zu einigen hundert Mikrometern Dicke mit Dichten von mehr als 95% der Groß 1 produzieren kann. Das Abscheidungsverfahren wird angenommen, dass durch einen kontinuierlichen Prozess der Wirkung, Bruch oder Verformung, Adhäsion, und Verdichtung der Partikel auftreten. Figur 1 zeigt diesen Vorgang als eine Reihe von Schritten, die aufprallende Teilchen und Verdichtung in mehreren Schritten. Wie gezeigt, bewegen sich die Teilchen auf das Substrat mit einer typischen Geschwindigkeit von 100-500 m / sek. Als Anfangspartikel Auswirkungen mit dem Substrat sie brechen und sich an dem Substrat. Diese Verankerungsschicht die mechanische Haftung zwischen dem Substrat und dem Schütt Film. Als Folgewirkungen auftreten, die zugrunde liegenden Teilchen zunehmend gebrochenen, eingehalten und weiter verdichtet. Dieser Prozess der kontinuierlichen Auswirkungen, Bruch, und Verdichtung arbeitet, um den darunterliegenden Film zu verdichten und binden die crystallites und erzeugen eine Folie mit einer Dichte erreichte mehr als 95% des Schüttgutes.

Abbildung 1 Abbildung des Abscheideprozesses. Tafel A zeigt drei Teilchen sich in Richtung des Substrats mit einer typischen Geschwindigkeit von 100-500 m / sek. Tafel B zeigt das Ergebnis der Auswirkung, Bruch und Haftung der ersten Teilchen. Felder C und D zeigen die nachfolgende Wirkung der zweiten und dritten Partikel, die noch kompakter die darunterliegende Folie auftragen und die Kristallite. Das Ergebnis ist ein Film mit einer Dichte von mehr als 95% des Grundmaterials (mit Genehmigung nach Lit. 19 wiedergegeben). Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Der Hauptvorteil ist, dass die AD DEPOSition erfolgt ausschließlich bei Umgebungs RT; wodurch das Filmwachstum, zum Beispiel aus einem hochschmelzenden Temperaturmaterial (Ausgangspulver) auf einen niedrigen Schmelztemperatur Substrat. Die Abscheidungsrate kann bis zu mehrere Mikrometer pro Minute und bei mäßigen Vakuum von 1-20 Torr in der Abscheidungskammer durchgeführt. Der Prozess zeigt die Skalierbarkeit bis zu sehr großen Ablagerungsbereiche und schließlich, es konform hinterlegen. 2

Es gibt viele Materialsysteme für eine Vielzahl von Anwendungen untersucht von AD, wie Induktivitäten 3, abriebfeste Beschichtungen 4, Piezoelektrika 5, multiferroischen 6 magnetoelectrics 7 Thermistoren 8, thermo Folien 9, flexible Dielektrika 10, Hartgewebeimplantate und Biokeramiken 11. Festelektrolyten 12 und 13 Photokatalysatoren. Für Anwendungen, die auf Mikrowellengeräte, Magnetfilme von several hundert Mikrometern Dicke erforderlich, die idealerweise direkt in die Leiterplatte integriert Elemente würden. Eine Herausforderung für die Realisierung dieser Integration ist die Hochtemperatur-Regelung für die Herstellung Ferritfilme erforderlich (siehe Review von Harris et al. 14), wie Yttrium-Eisen-Granat (YIG). Aus diesem Grund AD scheint eine natürliche Wahl für die Realisierung potenzieller neuer Fortschritte in der magnetischen integrierten Schaltungstechnologie. Die Low-Cost-Betrieb, hohe Abschmelzleistung und Einfachheit der AD hat das Interesse von Forschern in Deutschland, Frankreich, Japan, Korea in den USA vorangetrieben, und jetzt.

Abbildung 2 ist eine Zeichnung, umreißt die Grundeinstellung zu Aerosolabscheidung durchzuführen. Druck wird an den Stellen P AC, P DC, und P H für die Aerosolkammer-Abscheidungskammer und Pumpenkopf überwacht markiert sind. Der Gasfluss durch die Massendurchflussregler (MFC) gesteuert wird, tritt in die AerosolKammer und aerosolizes das Pulver. Die Abscheidungskammer gepumpt wird, um den Druckunterschied zwischen den beiden Kammern zu schaffen, wodurch der Fluss der Teilchen durch die rechteckig (0,4 mm x 4,8 mm) Düsenöffnung.

Figur 2. Hauptkomponenten im NRL ADM-System. Der Druck wird an den Stellen P AC, P DC, und P H für die Aerosolkammer-Abscheidungskammer und Pumpenkopf überwacht markiert sind. Details siehe Text. (Copyright (2014) Die Japan Society of Applied Physics, von Reference 20 wiedergegeben). Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Die Durchschnittsgröße eines einzelnen Partikels YIG in dieser Arbeit ist 0,5 um. Der Effekt der Agglomeration bewirkt, dass diesekleine Partikel wesentlich größeren Agglomeraten, die in der Größe von etwa 10 um bis etwa 400 um reichen bilden. Die Steuerung der Agglomeratgröße und Förderleistung ist wesentlich für das Erreichen eines dichten wohlgeformten Film. Dies macht die Konfiguration einer Aerosolkammer, die Größenwahl und einheitlichen Partikelfluss in die Abscheidungskammer ermöglicht. Das Pulver vorgesiebt, um Agglomerate grßer als 53 um, bevor es in der Aerosolkammer geladen zu entfernen. Der Aerosolkammerkonfiguration in dieser Arbeit verwendet, ist in Fig. 3 dargestellten Stickstoffgas tritt durch vier Einlaßdüsen (zwei sind in 3 gezeigt) an den unteren Seiten der Kammer befindet. Das Gas in Wechselwirkung mit der YIG Pulver (grün) zu erzeugen ein Aerosol aus einer Verteilung von agglomerierten Teilchen bestehen Größen von weniger als 53 um. Ein Rührwerk an der Basis der Aerosolkammer von einer Edelstahlplatte wird kontinuierlich in Schwingung versetzt, um die Pulver in Bewegung bleibender Gasstrom. Die Agglomerate beeinflussen einen 45 um-Filter, so dass nur Agglomerate Größe von weniger als 45 & mgr; m, um den Düseneinlaß geben. Beim Eintritt in den Düseneinlaß die Agglomerate zu einer großen Geschwindigkeit beschleunigt und ausgestoßen, in die Beschichtungskammer (nicht gezeigt), um die Abscheidung auszuführen. Ein Edelstahlstab mit den Boden des Filters mit der Basis des Rührers (nicht gezeigt), in de-Verstopfung des Filters zu unterstützen.

Abbildung 3. Abbildung des internen Aerosolkammer-Konfiguration, mit Filter, Einlaufdüsen und gezeigt YIG-Pulver. Siehe Text für Details.

Dieser Bericht beschreibt die experimentelle Verfahren zur AD mit dem oben beschriebenen maßgeschneiderte System dichte Filme von YIG produzieren durchzuführen. Repräsentative Ergebnisse für einen in diesem System produziert 11 um dicke Folie verwenden handli vorgestelltg Elektronenmikroskopie (SEM), Dickenprofile und der ferromagnetischen Resonanz (FMR). Die vorgestellten Ergebnisse sollen nicht eine eingehende Untersuchung der magnetischen Eigenschaften bzw. Materialstruktur des Films, sondern als eine Demonstration der mit dieser Technik hergestellten Folien. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Access restricted. Please log in or start a trial to view this content.

Protokoll

1. Pulveraufbereitung

- Sieb wie erhalten Yttrium-Eisen-Granat (YIG) Pulver zu erhalten, 100-150 g von Agglomeraten Größe von weniger als 53 & mgr; m.

- Platzieren des gesiebten Pulvers in einem Ofen auf mindestens 24 Stunden bei einer Temperatur von mehr als 300 ° C zu trocknen.

2. Untergrundvorbereitung

- Reinigen eines Substrats von gewünschter Größe, beispielsweise 3 mm x 3 mm mit Aceton, dann Isopropanol. Trocknen Sie mit Hilfe von Stickstoff.

3. Darstellende Aerosol Deposition

- Montieren Sie die Probe auf die Übersetzung Montagetisch.

- Zeigen doppelseitige Kupferband an der Montagephase. Setzen Sie die gereinigte Substrat auf den Kupferband.

- Den Abstand von der Kante der Montagestufe zu jeder Kante der Probe. Notieren Sie die Abmessungen und Probenposition auf dem Probengitter.

- Überprüfen Sie, dass die Montagestufe ist parallel zu dem Körper der Übersetzung moto ausgerichtetr durch Messen der Entfernung von der Kante der Montagestufe zu der Flanke des Motorkörpers mit einer Schieblehre. Laden Sie die Probe in die Abscheidungskammer.

- Klemmen Sie den Flansch, um die Abscheidungskammer abzudichten. Befestigen Sie die 3 15-polige D-Sub-Controller Kabel für die Übersetzung Motoren.

- Laden Sie das Pulver, und schließen Sie die Aerosolkammer.

- Entfernen Sie das getrocknete Pulver aus dem Ofen und platzieren Sie es in der Aerosolkammer Unterteil. Schieben Sie den Filter de-Verstopfung Stangenanschlusses auf den Filter verstopfen de-Stange.

- Setzen Sie den Hauptteil der Aerosolkammer auf die Aerosolkammer Unterteil. Lassen Sie den Filter verstopfen de-Stangenanschlusses an auf der Agitation Platte ruhen, wie der Hauptkörper mit dem Unterteil befestigt ist.

- Klemmen Sie den Hauptteil an der Unterseite an. Befestigen der Aerosolkammer Manometer an die Seitenöffnung auf dem Hauptkörper des Aerosolkammer.

- Klemmen Sie die Düseneinlassabschnitt mit dem oberen Anschluss auf der Hauptkörper of der Aerosolkammer mit einem QF Klemme. Erhöhen die Düseneinlaßrohr mit der Einlaßöffnung auf der Abscheidungskammer und sichern den oberen und unteren Befestigung.

- Notieren Sie die Pulver und Aerosolkammer Identifikationsnummern auf der Probengitter.

- Einschalten des Grobpumpe mit sich vom Rest des Systems isoliert. Schalten Sie die Abscheidungskammer Beleuchtungslampe. Öffnen die Einschnürung Ventil an der Bypass-Leitung, um das Abpumpen des gesamten Systems zu beginnen.

- Setup der Druck-Monitoring-Software mit der Ablagerung run Identifizierung.

- Führen Sie den Stufenregler Makro Schöpfer, indem Sie 'pitrans "in das Terminal-Fenster Befehlszeile, und geben Sie die gewünschten Informationen. Erstellen Sie ein neues Blatt in der Ausführungsprotokoll Tabellenkalkulation und notieren Sie die Abscheidungsparameter und Setup Noten.

- Nach der Systemdruck etwa 150-200 Torr erreicht hat, die nicht verengten Ventil leicht öffnen. Achten Sie auf eine Abpumpgeschwindigkeit von etwa 1 Torr / sec. Sobald the Druck unter 100 Torr fallen gelassen starten Sie den Druck-Monitoring-Software und das Translationsgestell Motorsteuerung Software.

- Sobald der Systemdruck erreicht hat etwa 1 Torr schließen Sie alle drei Ventile in die Bypassleitung und öffnen Sie das Hauptpumpventil. Ziehen Sie die Klemme an der oberen Abdeckung auf der Abscheidungskammer.

- Schalten Sie die Gebläsepumpe. Öffnen Sie den ultrahochreinen (UHP) Stickstoffgaszylinder. Überwachen Sie den Druck und notieren Sie die Basisdruck des Systems (es in der Regel erreicht 15-25 mTorr).

- Gesetzt den Abstand zwischen der Düse und dem Substrat. Verwenden Sie den Stufenregler Software grafische Benutzerschnittstelle, um das Fenster montiert Substrat über der Düse zu bewegen. Senken Sie das Substrat, bis er an die Düse. Bewegen das Substrat 7,5 mm in vertikaler Richtung von dieser Position.

- Schließen Sie das Hauptpumpleitung und Überwachung der Leckrate des Systems an der Drucküberwachungssoftware. Beachten Sie die anfängliche Leckrate auf Schließen des Ventils. Wenn dieser leak Rate weniger als 3,33 mTorr / sec fort, sonst beginnen Prüfung auf Dichtheit prüfen. Eine typische Leckrate kleiner als 1,2 mTorr / sec.

- Stellen Sie die Abscheidungskammer Absperrklappe an die 500 Torr voreingestellten Wert. Stellen Sie den Massendurchflussregler Wert auf 13,63 l / min (Sie schalten Sie ihn nicht auf).

- Bewegen oder des Montagetischs in die Ausgangsposition für die Ablagerung. Laden Sie das Makro in Schritt 3.7 in die Controller-Software erstellt.

- Programmierung der Funktionsgenerator, um linear zwischen 135 und 145 Hz alle 10 Sek fegen. Drehen Sie den Funktionsgenerator auf. Drehen Sie den Stickstoffgasstrom auf. Nach einer 3 sec Countdown starten Sie den Stufenregler Makro.

- Überwachung der Abscheidung und Gasströmungsrate anzupassen, wie notwendig, um die Druckdifferenz, bei 500 ± 0,5 Torr zu halten (oder, wie für den Lauf gewünscht) für die Dauer der Abscheidung.

Anmerkung: Der Druck in der Abscheidungskammer ist typischerweise 0,65 Torr, und der Druck in der Abscheidungskammer ist typischerweise 501 Torr. Unkontrollierbare VariationenDruck in der Regel darauf hin, dass der UHP Stickstoff wird knapp. Ein leichter Druckabfall (1-2 Torr) über die Dauer des Laufs ist typisch. Dies kann durch Erhöhung der Gasströmungsgeschwindigkeit zu beheben. Während der anfänglichen Übergibt einen sichtbaren Film sollte auf dem Substrat zu bilden, mangelnde Filmbildung deutet ungenügende Vernebelung des Pulvers und / oder signifikante Filterverstopfung. - Am Ende der Abscheidung beachten Sie die genaue Abscheidung Laufzeit. Schalten Sie die Stickstoffgas, den Funktionsgenerator, und die Pumpen. Öffnen Sie die Abscheidungskammer Drosselklappe vollständig.

- Öffnen des Bypass-Ventils an der Seite der Abscheidungskammer befindet. Drehen Sie das Haus Stickstoffgasregler auf Null und leiten es in die Abscheidungskammer. Schließen Sie das Hauptpumpventil, während langsam die Erhöhung der Treibhausgasereglerdruck.

- Startseite die Düse auf X = 25 mm, Y = 25 mm und Z = 25 mm, schließen Sie dann die Tischsteuerung Software.

- Sobald der Druck in dem System ist gestiegenüber 100 Torr stoppen den Druck-Monitoring-Software. Notieren Sie die Gesamtstickstoffgas verwendet, und die Zeit, um die Abscheidung zu vervollständigen. Passen Sie das Haus Gasdruck wie nötig, bis das System Atmosphäre erreicht.

- Ziehen Sie die 3 15-polige D-Sub-Kabel und Tischsteuerung entklemmen die Abdeckkappe. Entfernen Sie die obere Abdeckung von der Abscheidungskammer und die Bereitstellung des Proben.

4. Post-Abscheidung Inspection

- Entfernen Sie die Probe aus der Arbeitsplatte und überprüfen Sie es unter dem Mikroskop. Wenn nötig, waschen Sie die Probe in Isopropanol auf loses Pulver zu entfernen. Führen Sie die geplanten Charakterisierungen des Films.

Access restricted. Please log in or start a trial to view this content.

Ergebnisse

Nach der Abscheidung vollständig ist, werden die beschichteten Substrate aus der Abscheidungskammer entfernt und untersucht unter Verwendung eines Lichtstereomikroskops. Die Proben werden in der Regel gebürstet und mit Isopropanol gewaschen, um überschüssiges Pulver, das während des Wiederunterdrucksetzen in die Atmosphäre blieb entfernen. Filmcharakterisierung wurde auf die Verwendung von Rasterelektronenmikroskopie, um die Morphologie des Films zu beurteilen hier dargestellten repräsentativen Ergebnissen, Profi...

Access restricted. Please log in or start a trial to view this content.

Diskussion

Das SEM-Bild in Abbildung 4 zeigt, daß erhebliche Bruch- und Verdichtung während des Abscheidungsprozesses auftritt. Das Bild wird von der oberen Oberfläche des Films, die eine geringe Anzahl von Fehlstellen und Körner zeigt gemacht. Der beobachtbare Bereich ist der letzte der abzuscheidenden Material und muss daher nicht aus dem weiteren Stoß und Verdichtungsverfahren der nachfolgenden Partikel profitieren durch Aufprall in 1 dargestellt von Partikel 2 und 3. Die Filmdichte in dem...

Access restricted. Please log in or start a trial to view this content.

Offenlegungen

Die Autoren haben nichts zu offenbaren.

Danksagungen

SDJ dankt der Unterstützung der American Association for Engineering Education / NRL Postdoctoral Fellowship Program, Gespräche mit Konrad Bussmann (NRL) und Mingzhong Wu (Colorado State University) auf die magnetischen Eigenschaften von Materialien, und Ron Holm (NRL) für seine Rolle in das Design und die Implementierung des NRL AD-System.

Access restricted. Please log in or start a trial to view this content.

Materialien

| Name | Company | Catalog Number | Comments |

| Ferromagnetic Resonance Spectrometer | www.bruker.com/ | 9.5 GHz Spectrometer | |

| Scanning Electron Microscope | www.zeiss.com | LEO Supra 55 | |

| Profilometer | www.kla-tencor.com/ | D-120 | |

| Stereo Microscope | www.microscopes.com | Omano Stereo Microscope | Used for inspection directly after removal from deposition chamber |

| Double-sided Copper Tape | www.2spi.com | 05085A-AB | hold-down clips or other adhesives may be used |

| Nitrile Exam Gloves | www.fishersci.com | 19-130-1597D | |

| 2-propanol | www.fishersci.com | A451SK-4 | |

| Acetone | www.fishersci.com | A11-1 | |

| Yttrium Iron Garnet Powder | www.trans-techinc.com/ | Call for Product Information | Powder is custom made to order and ground to specifications |

| Stainless Steel Spoon | www.fishersci.com | 14-429E | Used for scooping and transferring powder |

| Alumina Boats | www.coorstek.com/ | 65580 | |

| Drying Furnace | www.paragonweb.com | KM14 ceramic furnace | Furnace is connected to air during drying |

| Powder Sieves | www.advantechmfg.com/ | 270SS8F | A selection of mesh openings are needed to sieve from large down to target size |

| Ultra High Purity Nitrogen Gas | www.praxairdirect.com | NI 5.0UH-3K | Used as medium for aerosol. |

| Air Breathing Quality | www.praxairdirect.com | AI BR-4KN | Used inside furnace during drying |

| Lab Balance | www.balances.com/ | Sartorius ED224S Lab Balance | Used for weighing powder |

| Sapphire Wafers | www.pmoptics.com/ | PWSP-313211 |

Referenzen

- Akedo, J. Room Temperature Impact Consolidation (RTIC) of Fine Ceramic Powder by Aerosol Deposition Method and Applications to Microdevices. J. of Therm. Spray tech. 17, 181(2008).

- Hahn, B. D., Park, D. -S., Choi, J. -J., Ryu, J. Osteoconductive hydroxyapatite coated PEEK for spinal fusion surgery. Appl. Surf. Sci. 283, 6-11 (2013).

- Johnson, S. D., et al. Aerosol Deposition of Yttrium Iron Garnet for Fabrication of Ferrite-Integrated On-Chip Inductors. IEEE Trans. on Magnetics. 51 (05), (2015).

- Johnson, S. D., Kub, F. J., Eddy, C. R. ZnS/Diamond Composite Coatings for Infrared Transmission Applications Formed by the Aerosol Deposition Method. Proceedings of SPIE. 8708, 87080T-87081T (2013).

- Han, G., Ryu, J., Yoon, W. -H., Choi, J. -J. Effect of electrode and substrate on the fatigue behavior of PZT thick. Ceram. Int. 38 (1), S241-S244 (2012).

- Ryu, J., Baek, C. -W., Lee, Y. -S., Oh, N. -K. Enhancement of Multiferroic Properties in BiFeO3-Ba(Cu1/3Nb2/3)O-3. Film. J. Am. Ceram. Soc. 94 (2), 355-358 (2011).

- Park, C. -S., Ryu, J., Choi, J. -J., Park, D. -S. Giant Magnetoelectric Coefficient in 3-2 Nanocomposite Thick Films. Jpn. J. Appl. Phys. 48 (8), 1(2009).

- Ryu, J., Park, D. -S., Schmidt, R. In-plane impedance spectroscopy in aerosol deposited NiMn2O4 negative. J. Appl. Phys. 109 (11), 112722(2011).

- Yoon, W. -H., Ryu, J., Choi, J. -J., Hahn, B. -D. Enhanced Thermoelectric Properties of Textured Ca3Co4O9 Thick Film by Aerosol Deposition. J. Am. Ceram. Soc. 93 (8), 2125-2127 (2010).

- Ryu, J., Kim, K. -Y., Choi, J. -J., Hahn, B. -D. Flexible Dielectric Bi1.5Zn1.0Nb1.5O7 Thin Films on a Cu-Polyimide Foil. J. Am. Ceram. Soc. 92 (2), 524-527 (2009).

- Hahn, B. -D., Lee, J. -M., Park, D. -S., Choi, J. -J. Mechanical and in vitro biological performances of hydroxyapatite-carbon. Acta Biomater. 8 (8), 3205-3214 (2009).

- Choi, J. -J., Cho, K. -S., Choi, J. -H., Ryu, J. Effects of annealing temperature on solid oxide fuel cells containing (La,Sr) (Ga,Mg,Co)O3-δ electrolyte prepared by aerosol deposition. Mater. Lett. 70, 44-47 (2012).

- Ryu, J., Hahn, B. -D. Porous Photocatalytic TiO2 Thin Films by Aerosol Deposition. J. Am. Ceram. Soc. 93 (1), 55-58 (2010).

- Harris, V. G., et al. Recent advances in processing and applications of microwave ferrites. J. of Magn. and Magn. Mat. 321, 2035(2009).

- Kang, Y. -M., Ulyanov, A. N., Yoo, S. -I. FMR linewidths of YIG films fabricated by ex situ post-annealing of amorphous films deposited by rf magnetron sputtering. Phys. Stat. Sol. (a). 204 (3), 763-767 (2007).

- Popova, E., et al. Perpendicular magnetic anisotropy in ultrathin yttrium iron garnet films prepared by pulsed laser deposition technique). J. of Vac. Sci. Techn. A. 19 (5), 2567-2570 (2001).

- Sun, Y., et al. Growth and ferromagnetic resonance properties of nanometer-thick yttrium. Appl. Phys. Lett. 101 (15), 082405(2012).

- Kalarickal, S. S., Krivosik, P., Das, J., Kim, K. S., Patton, C. E. Microwave damping in polycrystalline Fe-Ti-N films: Physical mechanisms and correlations with composition and structure. Phys. Rev. B. 77, 054427(2008).

- Johnson, S. D. Advances in Ferrite-Integrated On-Chip Inductors Using Aerosol Deposition. Magnetics Business & Technology Magazine. 10, (2014).

- Johnson, S. D., Glaser, E. R., Cheng, S. -F., Kub, F., Eddy Jr,, R, C. Characterization of As-Deposited and Sintered Yttrium Iron Garnet Thick Films Formed by Aerosol. Appl. Phys. Express. 7, 035501(2014).

- Lee, D. -W., Nam, S. -M. Factors Affecting Surface Roughness of Al2O3 Films Deposited on Cu Substrates by an Aerosol Deposition Method. J. of Ceramic Proc. Research. 11, 100(2010).

- Glass, H. L., Elliott, M. T. Attainment of the Intrinsic FMR Linewidth in Yttrium Iron Garnet Films Grown by Liquid Phase Epitaxy.J. Cryst. Growth. 34, 285(1976).

Access restricted. Please log in or start a trial to view this content.

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten