Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Mehrstufige Höhenverstellbarem Lithografie für Valved Mehrschichtige Mikrofluidiksysteme

In diesem Artikel

Zusammenfassung

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

Zusammenfassung

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

Einleitung

In den letzten 15 Jahren Mikrofluidik als Feld hat mit einer Explosion von neuen Technologien , die die Manipulation von Flüssigkeiten im Mikrometer - Maßstab 1 schnelles Wachstum erlebt. Mikrofluidik - Systeme sind attraktive Plattformen für Nasslabor Funktionalität , weil die kleinen Volumina das Potential haben , eine erhöhte Geschwindigkeit und Empfindlichkeit zu realisieren , während gleichzeitig die Durchsatz dramatisch steigern und Kosten reduziert werden durch Skalen 2, 3 nutzen. Mehrlagige Mikrofluidik - Systeme gemacht haben besonders erhebliche Auswirkungen in Hochdurchsatz - biochemische Analyse - Anwendungen wie Einzelzellanalyse 4, 5, 6, Analyse einzelner Moleküle (zB digitale PCR - 7), Proteinkristallographie 8, Transkriptionsfaktor - Bindungsassaysf "> 9, 10, und zelluläre Screening - 11.

Ein zentrales Ziel von Mikrofluidik - Geräte die Entwicklung von "auf einem Chip - Labor" war für die gesamte biochemische Analyse 12 in einem einzigen Gerät komplexe fluidische Manipulationen durchführen kann. Die Entwicklung von Mehrschicht - Weich - Lithographie - Techniken hat dazu beigetragen , dieses Ziel zu erreichen , indem die Schaffung von On-Chip - Ventile ermöglichen, Mischer und Pumpen für die aktive Flüssigkeiten in kleinen Mengen 13, 14, 15 zu steuern. Trotz ihrer Vorteile und Anwendungen aufweist, bleiben viele dieser mikrofluidischen Technologien weitgehend ausgespannt durch Nicht-Fachmann-Nutzer. Die weit verbreitete Annahme ist teilweise aufgrund der begrenzten Zugang zu Mikrofabrikationsanlagen, aber auch durch unzureichende Kommunikation von Herstellungstechniken eine Herausforderung gewesen. Dies gilt insbesondere, for mehrschichtige mikrofluidischen Vorrichtungen mit Strukturen für Ventile oder komplexe Geometrien: der Mangel an detaillierten, praktischen Informationen über wichtige Designparameter und Herstellungstechniken oft abschreckt neue Forscher aus sie sich auf Projekte, die Gestaltung und Erstellung dieser Geräte beteiligt sind.

Dieser Artikel zielt darauf ab, diese Wissenslücke zu adressieren, indem ein komplettes Protokoll für die Herstellung von mehrschichtigen mikrofluidischen Vorrichtungen mit Ventilen und variabler Höhe Features präsentiert, ausgehend von Konstruktionsparametern und Bewegen durch alle Fertigungsschritte. Durch die Fokussierung auf den ersten Photolithographieschritte der Fertigung, ergänzt dieses Protokoll andere Mikrofluidik - Protokolle 16 , die nachfolgenden Schritte von Geräten aus den Formen beschreiben Gießen und spezifische Experimente ausgeführt wird .

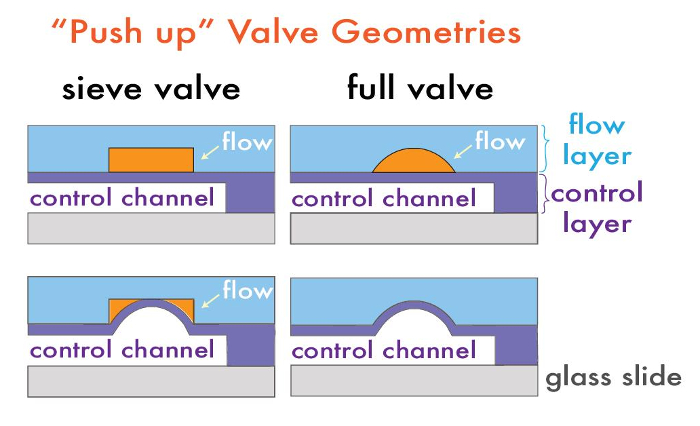

Mikrofluidik-Vorrichtungen mit monolithischer on-chip Ventile bestehen aus zwei Schichten: einer "flow" Schicht, wobei die interessierende Fluid in Mikro manipuliertKanäle und eine "Kontrolle" Schicht, in der Mikrokanäle Luft oder Wasser , das wahlweise eine Fluidströmung in dem Strömungsschicht 14 modulieren können. Diese beiden Schichten werden jeweils hergestellt auf einem separaten Siliziumform Master, der anschließend für Polydimethylsiloxan (PDMS) Replik Form in einem Prozess namens verwendet wird "Softlithographie 17." Um einen mehrschichtigen Vorrichtung zu bilden, werden jede der PDMS Schichten gegossen auf ihren jeweiligen Form Mastern und dann miteinander ausgerichtet, wodurch eine zusammengesetzte PDMS Vorrichtung mit Kanälen in jeder Schicht bildet. Ventile sind an Stellen gebildet, wo Strömungs- und Steuerkanäle einen kreuzen seitig und sind nur durch eine dünne Membran getrennt sind; Druckbeaufschlagung des Steuerkanals lenkt diese Membran den Strömungskanal und lokal verdrängt die Flüssigkeit (1) zu verschließen.

Aktive on-chip Ventile können auf verschiedene Weise hergestellt werden, abhängig von der gewünschten Endanwendung. Ventilekann entweder in einer "nach unten drücken" oder "Push - up" Geometrie konfiguriert werden, abhängig davon , ob die Steuerschicht oberhalb oder unterhalb der Strömungsschicht (Abbildung 1) ist 15. "Push-up" Geometrien für untere Schließdrücke und höhere Stabilität der Vorrichtung gegen Delamination erlauben, während "nach unten drücken" Geometrien ermöglichen die Strömungskanäle in direktem Kontakt mit dem gebundenen Substrat zu sein, den Vorteil, selektive Funktionalisierung oder Strukturierung der Substratoberfläche zu verleihen für die spätere Funktionalität 18, 19.

Die Ventile können auch entweder absichtlich undicht "Sieb" Ventile oder vollständig verschließbar sein, abhängig von der Querschnittsprofil des Strömungskanals. Sieve Ventile sind nützlich für die Perlen, Zellen oder andere macroanalytes Trapping 1, und über die Verwendung von typischen negativen Photolacke hergestellt (dh SU-8 - Serie), die have Rechteckprofile. Wenn ein Steuerkanal über diese Ventilbereiche unter Druck gesetzt wird, lenkt der PDMS - Membran zwischen der Kontroll- und Strömungsschicht isotrop in das Rechteckprofil des Ventils , ohne die Ecken Dichtungsfluidströmung zulässt , aber Makro Kalkpartikel Trapping (Abbildung 1). Im Gegensatz dazu vollständig verschließbaren mikrofluidische Ventile werden, indem ein kleines Stück abgerundet Photoresist an Ventilplätzen hergestellt. Mit dieser Geometrie Druckbeaufschlagung des Steuerkanals lenkt die Membran gegen die gerundete Strömungsschicht vollständig um den Kanal abzudichten, Anhalten Fluidströmung. Abgerundete Profile in der Strömungsschicht über das Schmelzen und Reflow von positiven Photoresist (zB AZ50 XT oder SPR 220) nach typischen Photolithographieschritte erzeugt. Wir haben bereits gezeigt , dass die Post-Reflow Höhen der Ventilbereiche ist abhängig vom gewählten Merkmalabmessungen 21. Dieses Protokoll zeigt die Herstellung beider Ventilgeometrien mitin einer Perlmühle Synthesevorrichtung.

Abbildung 1: Mehrschichtige Mikroventil Geometries. Typische "Push-up" Gerätearchitekturen für Sieb und vollständig verschließbaren Ventilen vor (oben) und nach (unten) unter Druck. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Die Geräte können auch komplexe passive Funktionen wie chaotischen Mischern 13 und On-Chip - Widerstände 20 , die innerhalb einer Strömungsschicht Merkmale von mehreren unterschiedlichen Höhen erfordern. Um das zu erreichen haben eine variable Höhe Strömungsschicht, verschiedene Gruppen , darunter viele Verfahren eingesetzt Leiterplatte Ätzen 22, mehrschichtige PDMS Relief Ausrichtung 23 oder mehrstufiges photolithography 24. Unsere Gruppe hat mehrstufigen Photolithographie auf einem einzigen Form Master gefunden ein effektives und reproduzierbares Verfahren zu sein. Um dies zu tun, eine einfache Photolithographietechnik zu bauen dicke Kanäle negativer Photoresist (zB SU-8 - Serie Photolacke) in Schichten ohne Entwicklung zwischen dem Aufbringen jeder Schicht verwendet. Jede Schicht wird in negativer Photoresist gemäß seiner Dicke mit den Anweisungen des Herstellers 25 auf dem Silizium - Master gesponnen. Merkmale dieser Höhe werden dann auf die Schicht strukturiert , um eine bestimmte Transparenzmaske (Abbildung 2) befestigt unter Verwendung von auf eine Glasmaskenplatte und auf die zuvor gesponnenen Schicht vor der Belichtung ausgerichtet sind . In mehreren Schritten Photolithographie ist eine präzise Ausrichtung zwischen den Schichten kritisch an, um einen vollständigen variablen Höhe Strömungskanal bildet. Nach der Ausrichtung wird jede Schicht in einer Dicke abhängige post-exposure bake unterzogen. Ohne Entwicklung ist die nächste Schicht simlich wie strukturiert. Auf diese Weise können hohe Funktionen auf einem einzelnen Strömungs Wafer Schicht-für-Schicht durch die Verwendung von mehreren Masken aufgebaut werden. Durch Überspringen Entwicklung zwischen jedem Schritt können vorherigen Photoresistschichten verwendet werden , zusammengesetzte Höhenmerkmale zu erzeugen , 24 (dh zwei Schichten 25 um eine 50 & mgr; m - Funktion zu machen). Zusätzlich Kanalboden Features wie chaotisch Mischer Fischgrät - Nuten 13 können unter Verwendung von Schichten mit zuvor belichteten Funktionen vorgenommen werden. Eine letzte Entwicklungsschritt schließt den Prozess, einen Einstrom Wafer mit Merkmalen von variabler Höhe (Abbildung 3) zu schaffen.

Hier wird ein komplettes Protokoll für mehrstufige Photolithographie, die Beispiele aller erforderlichen Verfahren zur Herstellung On-Chip-Ventile und Strömungskanäle mit mehreren Höhen enthält, wird zur Verfügung gestellt. Dieses Herstellungsprotokoll wird in Zusammenhang mit einer Mehrschicht-Mikrofluidik-bead-Synthesizers vorgelegt, die Ventile und variab erfordertle-Höhe bietet für seine Funktionalität. Diese Vorrichtung umfasst T-Junctions in einem Ölmantel Wassertröpfchen zu erzeugen, On-Chip-Widerständen Strömungsraten durch Steuerung Poiseuille Widerstand, ein chaotisches Mischer zum Homogenisieren Tröpfchen Komponenten und beide dicht abschließende und Sieb Ventile automatisierte Abläufe zu ermöglichen, zu modulieren mehrere Reagenz Einbeziehung Eingänge. Verwendung mehrstufiger photolithographischen werden diese Merkmale jeweils hergestellt auf einer anderen Schicht gemäß Höhe oder Photoresist; die folgenden Schichten sind in diesem Protokoll aufgebaut: (1) Durchflussrundventilschicht (55 & mgr; m, AZ50 XT) (2) Durchfluss Low-Schicht (55 & mgr; m, SU-8 2050) (3) Durchflusshoch Schicht (85 & mgr; m, SU- 8 2025 30 um additive Höhe) und (4) mit Fischgrätmuster Grooves (125 & mgr; m, SU-8 2025 40 um additive Höhe) (Abbildung 3).

Hydrogelperlen können für eine Vielzahl von Anwendungen, einschließlich selektive Oberflächenfunktionalisierung für Downstream-Assays, Wirkstoffverkapselung verwendet werden, radiotracing und Imaging-Assays und Zell Inkorporation; Bislang hatten wir eine komplexere Version dieser Geräte spektral codierten PEG Hydrogelperlen Nanoleuchtstoffen enthält , Lanthanid - 20 herzustellen. Die Entwürfe hier diskutiert werden Zusätzliche Ressourcen enthalten für jedes Labor in ihre Forschungsanstrengungen zu verwenden, falls gewünscht. Wir gehen davon aus, dass dieses Protokoll wird eine offene Ressource für Spezialisten und Nicht-Fachleute gleichermaßen daran interessiert, Mehrlagige Mikrofluidik-Geräte mit Ventilen oder komplexen Geometrien stellen die Barriere für den Eintritt in die Mikrofluidik zu senken und die Chancen der Fertigung Erfolg erhöhen.

Protokoll

1. Multi-Layer-Gerätedesign

HINWEIS: Eigenschaften verschiedener Höhen und / oder Photoresists sequentiell auf dem Wafer während verschiedener Herstellungsschritte hinzugefügt werden müssen endgültigen Verbund Funktionen zu erstellen. Daher Designs für jede einzelne Höhe und Photoresist aufgenommen werden auf einem Wafer auf ihre eigene Maske (Abbildung 4) gedruckt werden müssen.

- Laden Sie ein computergestütztes Design (CAD) Ausarbeitung Programm (zB AutoCAD Educational Version).

- Definieren Sie die 4 "Wafer-Bereich, der durch einen 4 Zeichnung" Kreis. Wafer - Designs (Abbildung 4, Zusätzliche Ressourcen) als ein Beispiel bereitgestellt.

- Innerhalb der 4 "Wafer Umriss grenzt Absetzvorrichtung 300 um Linienzug Rechtecke verwenden. Diese Gerätegrenzen für die Ausrichtung während der Photolithographie verwendet werden.

- Erstellen Sie verschiedene Schichten für jede unterschiedliche Höhe oder Photoresist für das endgültige Design benötigt (dh rund fließen, fließen niedrig, fließen hoch,und Kontrolle im Design), um das Bedienfeld Ebenen verwenden.

- Konstruktionsmerkmale eines bestimmten gewünschten Höhe auf der entsprechenden Schicht. Das Beispiel Entwurf zeigt 4 verschiedene aktive Schichten, jede mit ihrer eigenen Farbe (Abbildung 4).

HINWEIS: Gerätegrenzen, globalen Text, und der Wafer Skizze sollte auf einer eigenen Ebene (dh 1-Negative in den Entwürfen) hergestellt werden, die später auf allen Ebenen für die globale Ausrichtung angezeigt. Merkmale verschiedener Photoresist (wie vollständig verschließbaren Ventilen, die mit positiven hergestellt werden müssen Resist) auf verschiedenen Ebenen, unabhängig von der Höhe erscheinen.

- Konstruktionsmerkmale eines bestimmten gewünschten Höhe auf der entsprechenden Schicht. Das Beispiel Entwurf zeigt 4 verschiedene aktive Schichten, jede mit ihrer eigenen Farbe (Abbildung 4).

- Unter Verwendung geschlossen Null-Breite Polylinien, Design Gerätefunktionen innerhalb Gerätegrenzen hinweg.

- Betrachten wir Design - Parameter in Tabelle 1 Chancen für eine erfolgreiche Fertigung zu erhöhen.

- Für jede Höhe, wählen Sie die Ebene in der Ebenen-Panel und fügen Sie alle Funktionen dieser Höhe.

- BereitEntwürfe für Transparentfolien gedruckt, um den Grundmaskendatei (Zusätzliche Ressourcen), wobei jedes 4 "Wafer-Kreis eingeführt wird innerhalb eines 5" rechteckigen Rahmen verwendet wird. Jede Schicht wird auf einem separaten Transparentfolie für die sequentielle Zugabe jeder Photoresist-Schicht gedruckt werden.

HINWEIS: Diese Grundmaske Datei stellt die endgültigen Designs für den Druck verwendet.- Um Design abgeschlossen ist, schalten Sie alle Ebenen aus, außer 1-Negative und der AZ50 XT Ventilschicht. Kopieren Sie den gesamten Wafer mit der aktiven Schicht (dh Ventile) und der globalen Merkmale (dh., Gerätegrenzen).

- Öffnen Sie die Grundmaske Datei und fügen Sie diesen Entwurf in das Rechteck dem Titel AZ50 XT Ventile. Verwenden Sie den äußeren Wafer Grenze für die Ausrichtung und anschließend löschen Sie ihn nach dem Einfügen.

- Wiederholen Sie dies für den Rest der Schichten (zB im Beispiel Design: fließen Platz niedrig, fließen Platz hoch und Kontrolle). Beispiel Transparenz Dateien werden zur Verfügung gestellt (zusätzliche Ressourcen).

- Senden von Dateien an einen comHandels Druckerei (zB Fineline Imaging) zum Drucken auf Transparentfolie. Verwenden Sie 32.000 DPI für den Druck von> 10 & mgr; m Funktionen und bis zu 50.000 dpi für kleinere Features. Wenn Merkmale weniger als 7 & mgr; m benötigt werden, bestellen Sie eine Chrommaske anstelle einer Transparentfolie.

Tabelle 1: Designparameter und Vorschläge. Design-Überlegungen häufige Fehler bei der CAD-Design-Prozess von mikrofluidischen Systemen zu vermeiden. Bitte klicken Sie hier , um diese Tabelle anzuzeigen. (Rechtsklick zum Download bereit .)

2. Vorbereiten eines Wafer für Lithografie

HINWEIS: Diese Schritte zusätzlich in Tabellenformat in Tabelle 2 angezeigt.

- Im Reinraum oder einem bestimmten sauberen Bereich, sauber und entwässern einen 4 "Test-grade Silizium - Wafer (einseitig polished).

- Spülen Sie den Wafer gut mit Methanol.

HINWEIS: Keine weiteren sind Reinigungsschritte bei Verwendung des SU-8-Haftschicht unten beschrieben erforderlich. Andere Haftschichten , die von diesem Protokoll abweichen (z. B. HMDS) oft erfordern eine gründlichere Reinigung, wie Piranha Ätzen. - Föhnen mit N 2 oder Druckluft.

- Backen auf einer Aluminium Heizplatte bei 95 ° C für 10 min vollständig Lösungsmittel zu verdampfen.

- Spülen Sie den Wafer gut mit Methanol.

- Fabrizieren eine einheitliche 5 & mgr; m dicke Schicht aus SU-8 2005 Haftung für nachfolgende Fotolackschichten zu verbessern.

- Legen Sie die gereinigte Wafer auf einem Spin - Coater, schalten Sie das Vakuum an die Drehfutter zu befestigen und wegblasen Staub mit N 2 oder Druckluft.

- Tragen Sie 1-2 ml SU-8 2005 negativer Photoresist in der Mitte des Wafers und Spin wie folgt: Spread: 500 min, 10 s, 133 rpm / s Beschleunigung; Stimmen: 3.000 Umdrehungen pro Minute, 40 sec, 266 rpm / s Beschleunigung.

- entfernen Waferund Soft bake durch Umschalten Wafer zwischen zwei Kochplatten eingestellt bei 65 ° C und 95 ° C gemäß dem folgenden Programm: 65 ° C: 2 min, 95 ° C: 3 min, 65 ° C: 2 min.

- Erlauben Wafer auf RT abkühlen.

- Platzieren Wafer in das Futter einer UV - Mask Aligner und belichten ohne Maske ( "Flutbelichtung ') für eine Gesamtenergieabgabe von 124 mJ (hier 20 sec bei ~ 6,2 mW / cm 2 Lampenintensität). Falls verfügbar, wählen Sie Modus harte Kontakt einen 300 um Wafer zu erreichen: Trennung maskieren.

- Entfernen Wafer und Post-Exposure Bake durch den Wafer zwischen zwei Platten Schalt eingestellt bei 65 ° C und 95 ° C wie folgt: 65 ° C: 2 min, 95 ° C: 4 min, 65 ° C: 2 min.

Die Herstellung von Abgerundete Valves

- Verwenden Sie Online - AZ50 XT Ventil Prädiktor Ressource 26 Schleuderdrehzahlen für die gewünschte Ventilabmessungen und Höhen zu planen.

HINWEIS: Die folgenden Schritte werden Depoeine 55 & mgr; m-Schicht aus positivem Photoresist für Ventil Definition und Reflow-Runden sitzen. - Platzieren Sie den Wafer auf einem Spin - Coater, schalten Sie Vakuum an die Drehfutter zu befestigen und wegblasen Staub mit N 2 oder Druckluft.

- Tragen Sie 2-3 ml AZ50 XT positiven Photoresist zur Mitte des Wafers. Spin wie folgt: Spread: 200 Umdrehungen pro Minute, 10 s, 133 rpm / s Beschleunigung; Besetzung: 1.200 Umdrehungen pro Minute, 40 sec, 266 rpm / s Beschleunigung; 3.400 Umdrehungen pro Minute, 1 Sekunde, 3.400 rpm / s Beschleunigung: Schnapp Spin Randwulst entfernen.

- In einem 5 "Petrischale, legen den Wafer vorsichtig nach unten und lassen Sie sich für 20 Minuten entspannen.

- Soft bake der Wafer auf einer Heizplatte: 65 ° C - 112 ° C, 22 min, 450 ° C / h Rampengeschwindigkeit.

- Entfernen Sie den Wafer und ließ über Nacht bei RT in einer Petrischale für Umgebungs Rehydrierung ruhen.

- Tape-Flow-Runde Transparenzmaske zu 5 "Glasplatte Druckseite nach unten (am nächsten Wafer) und laden in Maske Positionierer der UV-Mask Aligner. Expose den Wafer bis 930 mJ von UV in 6 Zyklen ( zB 6 Zyklen von 25 Sekunden bei ~ 6,2 mW / cm 2 Lampenintensität, 30 s Wartezeit zwischen den Aufnahmen).

- Entwickeln Wafer sofort in einem gerührten Bad von 25 ml AZ500k 1 getaucht: 3 Entwickler in 6 "Glasschale für 3-5 min oder bis Bad färbt sich violett und Merkmale ergeben.

- Entfernen Sie den Wafer und gründlich mit DI-Wasser.

- Beurteilen Sie Pre-Reflow-Höhe ein Profilometer (Taststiftkraft von 10,5 mg) verwendet wird.

HINWEIS: Betreiben Sie das Profilometer gemäß den Anweisungen des Herstellers, sorgfältig die Kraft Stift Positionierung neben einem Feature-Kanal auf die gewünschte Schicht vor dem Profilieren. Einstellungen in diesem Protokoll verwendet wurden, waren die folgenden: Taststiftkraft 10,5 mg, Länge 1000 um, Geschwindigkeit 200 & mgr; m / s, Regime nach unten-up.

- Reflow hart backen den Wafer zu schmelzen und runden Ventil Eigenschaften, wie folgt: 65 ° C - 190 ° C, 15 h, 10 ° C / hr ramping Geschwindigkeit.

- Lassen Sie den Wafer auf RT abkühlen. Beurteilen Sie Post-Reflow Höhe ein Profi mitlometer (Taststiftkraft von 10,5 mg). Höhen von 55 & mgr; m ± 2 & mgr; m sollte für diese Vorrichtungsgeometrie erwarten.

3. Die Herstellung Höhenverstellbarem Merkmale in Tandem

- Fahren Sie mit variabler Höhe Fertigung mit dem entwickelten Wafer mit Durchfluss Low, Flow-Hoch und Herringbone Mixer Folien des Bead Synthesizer-Design.

- Zur Einstellung Protokoll für die Entwürfe, verwenden Herstellung Datenblätter 25 bis Belichtungsenergie, Schleuderdrehzahlen und backen Zeitparameter bestimmen, so dass für ± 5% Toleranz.

Hinweis: Dieses Protokoll fabriziert ein 55 & mgr; m groß Durchfluss Low-Schicht unter Verwendung von SU-8 2050 negativer Photoresist über die Ventilfunktionen gesponnen. - Legen Sie die gereinigte Wafer auf Spin - Coater, schalten Sie das Vakuum an die Drehfutter zu befestigen und wegblasen Staub mit N 2 oder Druckluft.

- Tragen Sie 1-2 ml SU-8 2050 negativer Photoresist zur Mitte des Wafers und Spin wie folgt: Spread: 500 min, 10 s, 133 rpm / sec Beschleunigung; Stimmen: 3.000 Umdrehungen pro Minute, 40 sec, 266 rpm / sec Beschleunigung. Spin Photoresist über entwickelte Ventilfunktionen.

- Legen Sie das gesponnene Wafer in 5 "Petrischale und lassen Sie sich für 20 min auf eine ebene Fläche entspannen oder bis zu jeder Streifen-Muster verblassen.

- Entfernen des Wafers und Weichbacken, indem auf zwei Kochplatten eingestellt bei 65 ° C und 95 ° C wie folgt: 65 ° C: 2 min, 95 ° C: 8 min, 65 ° C: 2 min.

- Erlauben der Wafer auf RT abkühlen.

- Kleben Sie die Flow-Low Transparenzmaske auf einem Quarz-5 "Glasplatte Druckseite nach unten (am nächsten zu dem Wafer) und laden in die Maske Positionierer der UV-Mask Aligner.

- Platzieren Sie den Wafer in UV-Mask Aligner Futter und unter Verwendung von Mikroskop-Okular oder die Kamera, sorgfältig ausrichten neue Flow-Low Layer-Features Runde Ventilschicht Funktionen zu fließen. Beginnen Sie mit dem Ausrichten horizontal, vertikal und Schwenkachsen der Gerätegrenzen an die Geräte Grenze Merkmale auf der Maske. Danach richten Quer Haar Features Wetteween Schichten. Schließlich bestätigen, dass das Ventil Merkmale schneiden Fluss Low verfügt, wo anwendbar.

- Expose bis 170 mJ UV - Ablagerung (28 sec bei ~ 6,2 mW / cm 2).

- Entfernen Sie den Wafer und Post-Exposure Bake von bei 65 ° C zwischen zwei Kochplatten gesetzt Schalt- und 95 ° C wie folgt: 65 ° C: 2 min, 95 ° C: 9 min, 65 ° C: 2 min.

- Ohne die Entwicklung, ermöglichen es dem Wafer auf RT abkühlen und auf die Herstellung von High-Flow-Schicht erfolgen. Diese Strömung Hohe Schicht wird 30 & mgr; m von Photoresist auf die unentwickelte 55 um Photoresist-Schicht hinzufügen in zuvor nicht belichteten Stellen 85 um Merkmale zu erhalten.

- Wiederholen Sie die Schritte 3,3-3,10 mit SU-8 2025 und die Durchflusshochebenenmaske mit diesen Änderungen für die Spin - Coating - Einstellungen: Spread: 500 min, 10 s, 133 rpm / s Beschleunigung; Stimmen: 3.500 Umdrehungen pro Minute, 40 sec, 266 rpm / sec Beschleunigung.

- Expose bis 198 mJ UV - Ablagerung (32 s bei ~ 6,2 mW / cm 2).

- Ohne developing, kann der Wafer auf RT abkühlen und auf die Herstellung von Chaotic Mixer mit Fischgrätmuster Schicht fortzufahren. Schluss Features in dieser Schicht eine Gesamthöhe von 125 & mgr; m haben: 55 & mgr; m von der Fluss Low - Schicht, 30 & mgr; m von der Fluss Platz Schicht und 40 & mgr; m von diesem Chaotic Mixer mit Fischgrätmuster Schicht (siehe Abbildung 3) und umfassen 35 & mgr; m Fischgrät - Nuten .

- Wiederholen Sie die Schritte 3,3-3,10 mit SU-8 2025 und die Herringbone Ebenenmaske mit folgenden Änderungen, um sicherzustellen , dass die Fischgrät - Rillen sind vollständig im Strömungs Hohe Kanal skizziert.

- Verwenden Sie die folgenden Soft backen Programm: 65 ° C: 2 min, 95 ° C: 7 min, 65 ° C: 2 min.

- Expose bis 148 mJ UV - Ablagerung (24 s bei ~ 6,2 mW / cm 2).

- Nachdem alle Schichten abgeschlossen wurden, entwickeln, indem der Wafer in einem gerührten Bad von 25 ml SU-8-Entwickler in einem 6 "Glasschale für 3,5 min Tauchen oder bis Merkmale deutlich hervorgehen. Dass featur prüfenes haben klar definierte Feature-Grenzen ein Stereoskop mit.

- Fest den Wafer backen alle Photoresist-Features auf einer heißen Platte zu stabilisieren, wie folgt: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / h Rampengeschwindigkeit.

- Beurteilen Sie Funktion Höhe in allen Schichten ein Profilometer (Taststiftkraft von 10,5 mg) verwendet wird.

4. Kontrolle Waferherstellung

- Sauber, dehydrieren und fabrizieren eine 5 um Haftschicht auf einem neuen 4 "Siliziumwafer, wie in Abschnitt 4.

- Fabrizieren eine 25 & mgr; m Kontrollschicht mit SU-8 2025 negativer Photoresist.

- Platzieren Sie den Wafer auf einem Spin - Coater, schalten Sie Vakuum an die Drehfutter zu befestigen und wegblasen Staub mit N 2 oder Druckluft.

- Tragen Sie 1-2 ml SU-8 2025 negativer Photoresist in der Mitte des Wafers und Spin wie folgt: Spread: 500 min, 10 s, 133 rpm / s Beschleunigung; Stimmen: 3.500 Umdrehungen pro Minute, 40 sec, 266 rpm / sec Beschleunigung.

- Entfernen Sie den Wafer und Weichbacken durch Umschalten zwischenzwei Kochplatten bei 65 ° C und 95 ° C wie folgt eingestellt: 65 ° C: 2 min, 95 ° C: 5 min, 65 ° C: 2 min.

- Erlauben der Wafer auf RT abkühlen.

- Richten Sie die Steuertransparenzmaske zu einem 5 "Glasplatte und laden in die UV-Mask Aligner.

- Platzieren Sie den Wafer in Futter von UV - Mask Aligner und belichten bis 155 mJ UV - Ablagerung (25 sec bei ~ 6,2 mW / cm 2 Lampenintensität).

- Entfernen Sie den Wafer und Post-Exposure Bake von bei 65 ° C zwischen zwei Kochplatten gesetzt Schalt- und 95 ° C wie folgt: 65 ° C: 2 min, 95 ° C: 6 min, 65 ° C: 2 min.

- Entwickeln Sie durch den Wafer in einem gerührten Bad von 25 ml SU-8-Entwickler in 6 "Glasschale für 1 min eingetaucht wird oder bis Merkmale ergeben. Überprüfen Sie verfügt über ein Stereoskop mit.

- Hartbacken des Wafers Photoresistmerkmale zu stabilisieren, wie folgt: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / hr ramping Geschwindigkeit.

5. Silan Wafer-Behandlung für Easy PDMS Lift-Off

- Legen Sie die fertigen Wafer in der Wafer-Rack innerhalb einer Glasglocke Vakuumexsikkator innerhalb einer Abzugshaube frei von Wasser oder wasserlösliche Reagenzien.

- Unter der Haube verwenden eine Pipette 1 Tropfen Trichlor anzuwenden (1 H, 1 H, 2 H, 2 H -perfluorooctyl) Silan (PFOTS) auf einem Glasobjektträger und Platz im Inneren des Exsikkator.

- Schließen Sie den Exsikkatordeckel und gelten Vakuum für 1 min.

- Nach 1 min drehen Vakuum ohne erneutes unter Druck setzen oder zu evakuieren Glocke aus.

- Lassen Sie die Mischung für 10 min, während aerosolized PFOTS Schichten Waferoberfläche sitzen.

- Öffnen Sie den Behälterdeckel Glocke und entfernen Wafer mit einer Pinzette. Legen Sie in eine Petrischale für PDMS Replik Formen. Entsorgen Sie silanbeschichtete Folien in der richtigen gefährlichen Abfällen.

HINWEIS: Die Wafer beschichtet mit fluorierten Silane können hunderte bis tausende Male ohne erneute Behandlung verwendet werden. Eine Opferschicht von 1:10 PDMS kann nach dem ersten Silanbehandlung gegossen auf Wafern, gehärtet und verworfen e zu entfernenxcess Silangruppen von Waferoberfläche.

6. PDMS Replica Molding

- Fabrizieren mehrschichtige mikrofluidischen Geräte in einer "Push - up" Geometrie auf Glas nach den bestehenden Open-Access - Protokolle 16.

HINWEIS: Ein detailliertes Protokoll kann zusätzlich auf der Website 27 zu finden. - Bei Sichtprüfung sicherstellen, dass alle Ventile richtig Linien zu steuern ausgerichtet sind und alle Einlässe (sowohl auf den Fluss und Steuerschichten) vollständig, bevor Sie fortfahren gestanzt.

7. Herstellung von Hydrogel-Kügelchen aus Droplets

- Verbinden Schlauch (beispielsweise Tygon) beladen mit Wasser zu einem Strömungssteuersystem (zB Spritzenpumpen, fluidische Controller oder ein Open-Source - Magnetventilanordnung mit Behältern 28).

- Verbinden Metallstifte an Schläuche und eine Verbindung zum Geräteanschlüsse an der Steuerleitung Einlässe. Belüften Sie Gerätesteuerleitungen durch den Fluss cont Einstellungrol System der Wahl auf 25 psi für jede Zeile. Stellen Sie sicher, dass die Ventile schließen und wieder zu öffnen, durch Inspektion unter dem Mikroskop.

Hinweis: Folgen Sie den Anweisungen des Herstellers für die Durchflusssteuerung der Wahl. In dieser Arbeit wird eine kundenspezifische Software-gesteuerten pneumatischen System übt Druck auf jeder Linie Magnetventile verwenden, die zwischen 25 psi Druckluft (unter Druck) und Atmosphärendruck (drucklos) hin- und herzuschalten. Details zu diesem System kann in Diskussion zu finden. - Bereiten Sie benutzerdefinierte mikrofluidischen Druckbehälter für Reagenz und Ölbeladung.

- Mit Hilfe eines Push-Pin, Punsch zwei Löcher in der Spitze eines kryogenen Fläschchen Rohr, Kapillare PEEK Schlauch in ein Loch ein, und ein Metallstift mit dem Schlauch in das zweite Loch verbunden einzufügen.

- Siegel Schlauch an Ort und Stelle mit Epoxidharz. Trocknen lassen für 1 Stunde.

- Während des Wartens, in einem Mikrozentrifugenröhrchen, 3,9 mg LAP Photoinitiator in 100 & mgr; l DI-Wasser suspendieren ([LAP] = 39 mg / ml) Photoinitiator zur VorbereitungLösung für Polymerisation von Tropfen verwendet Perlen zu Hydrogel. Vor Licht schützen.

- In einem zweiten Reaktionsgefäß, fügen Sie 132 ul DI-Wasser, 172 & mgr; l PEG-Diacrylat, 12 ul LAP-Lösung und 85 & mgr; l HEPES-Puffer Hydrogel Tröpfchenlösung zu machen.

- Übertragen Sie das Hydrogel Tropfenlösung zur fertigen kryogenen Rohrkessel.

HINWEIS: Additive für andere Anwendungen, wie beispielsweise Nanokristalle, magnetische Partikel oder biologische Moleküle können innerhalb des HEPES-Komponente enthalten sein. - Den Schlauch des kryogenen Rohrkessel mit einer steuerbaren Druckquelle und schließen Sie das PEEK Schläuche an das Gerät Reagenz Einlass.

- Herstellung von 10 ml leichtem Mineralöl mit 2% v / v nichtionisches Tensid (zB Span 80) und 0,05% für EM90 Öltröpfchenemulsion. Filter mit einem 0,22 & mgr; m Spritzenfilter und Last 1 ml in ein zweites kryogenen Rohrkessel.

- Legen Sie PEEK Schlauch an der Geräteausgang für die Sammlung von Tröpfchen.

- Entfernen Sie die Luft bubbles aus der Vorrichtung durch unter Druck setzen Öl, Wasser oder PEG Mischung Einlässe (4 psi Betriebsdruck). Schalten Sie alle Ventile. ausschalten Sequenziell jedes Ventil in einer Fluidbahn nach 1 min oder bis keine Luftblasen durch die PDMS-Gerät durchdrungen haben. Zum Beispiel, um de-Blase Fischgrät-Mischer, schalten Ventile Einlass 1, Mix 1 und Mix Abfall. Dann Inlet drucklos 1, Mix 1 und Mix Abfall, bis alle Blasen verschwunden sind.

- Wenn das Gerät nach dem Entgasen wieder unter sein, entlüften Ro1 Ölventil und setzen Öldruck auf 10 psi.

- Stellen PEG Gemischdruck bis 9 psi, depressure Upstream-Ventile (Einlass 1, Drops 1) und bei Bedarf nachjustieren Tröpfchen der gewünschten Größe zu erzeugen. Die Tröpfchengröße kann über die Mikroskopie mit einer Kamera mit 50 Bildern pro Sekunde oder höher festgelegt werden.

- Wenn die Tröpfchen stabilisiert haben, positionieren Sie einen 5 mm Spot aus einer UV - Lichtquelle ( zum Beispiel ein UV - Punktaushärtung System mit Flüssigkeitslichtleiter (LLG) oder einem fokussierten UV LED) über die Polymerisation im Bereich der device und anzuwenden 100 mW / cm 2 UV (365 nm) von der UV - Quelle.

- Belüften Sie Wulst Sieb Ventil zu beobachten polymerisierte Perlen zu sammeln und sicherzustellen, dass Tröpfchen in Perlen verhärtet haben. Stellen Sie LLG als notwendig volle Polymerisation zu erreichen.

- Drucklos Wulst Sieb Ventil und sammeln Perlen in das Rohr durch Schlauchausgang PEEK.

Ergebnisse

Hier zeigen wir die Herstellung von mit Ventil versehenen, variable Höhe mehrschichtigen mikrofluidischen Formen durch Vorrichtungen, die Erzeugung von Poly ethylenglykol (PEG) Hydrogelperlen aus Tröpfchen Herstellung (Abbildung 2). Eine Übersicht über das komplette Herstellungsprozess in Abbildung enthalten ist 3. Design unter Verwendung von Elementen aus früheren Arbeiten beschäftigt die Perle Synthesizer 4 Hö...

Diskussion

Diese Arbeit zeigt eine komplette mehrstufigen photolithographischen Protokoll für eine mehrschichtige Mikrofluidik - Vorrichtung mit Ventilen und variabler Höhe Geometrie , die für jede Anwendung mit einfachen Änderungen an Fertigungsparameter auf der Basis unserer Online - Tool 26 und die Anweisungen des Herstellers 25 abgestimmt werden kann. Dieses Protokoll soll mikrofluidischen Geräte über einfache, passive Schichtformen zu konstruieren wollen, mehrschichtige Ph...

Offenlegungen

The authors declare that they have no competing financial interests.

Danksagungen

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

Materialien

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

Referenzen

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten