Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Der modulare Aufbau und die Produktion von eine intelligente Roboter, basierend auf einem geschlossenen Regelkreis-Strategie

In diesem Artikel

Zusammenfassung

Wir präsentieren ein Protokoll auf modulare Bauweise und Produktion von intelligente Roboter zur Unterstützung wissenschaftlicher und technischer Arbeitnehmer intelligente Roboter mit spezielle Produktionsaufgaben design basierend auf persönliche Bedürfnisse und individuelle Gestaltung.

Zusammenfassung

Intelligente Roboter sind Teil einer neuen Generation von Robotern, die sind in der Lage, die Umgebung, ihre eigenen Handlungen zu planen und schließlich ihre Ziele zu erreichen. In den letzten Jahren ist Verlass auf Roboter im täglichen Leben und Industrie gestiegen. Das Protokoll in diesem Papier vorgeschlagene beschreibt die Entwicklung und Herstellung von Handling-Roboter mit einem intelligenten Suchalgorithmus und autonomen Identifikation-Funktion.

Zunächst werden die verschiedenen Arbeitsmodule mechanisch montiert, um den Bau der Arbeitsbühne und die Installation von robotic Manipulator abzuschließen. Dann, wir entwerfen einen geschlossenen Regelkreis-System und ein vier-Quadranten-Motorsteuerung Strategie mit Hilfe von debugging-Software, sowie Lenkgetriebe Identität (ID), Baud-Rate und andere Betriebsparameter um sicherzustellen, dass der Roboter die gewünschte Dynamik erreicht Leistung und geringen Energieverbrauch. Als nächstes Debuggen wir des Sensors um Multi-Sensor-Fusion um präzise Informationen über die Umwelt erwerben zu erreichen. Schließlich implementieren wir die entsprechenden Algorithmus, der den Erfolg der Roboter-Funktion für eine bestimmte Anwendung erkennen kann.

Der Vorteil dieses Ansatzes ist seine Zuverlässigkeit und Flexibilität, wie die Benutzer können eine Vielzahl von Hardware-Bau-Programme zu entwickeln und nutzen Sie die umfassenden Debugger um eine intelligente Steuerungsstrategie umzusetzen. Dies erlaubt Benutzern, individuelle Anforderungen basierend auf ihren Anforderungen mit hoher Effizienz und Robustheit.

Einleitung

Roboter sind komplexe, intelligente Maschinen, die Kenntnis der verschiedenen Disziplinen, einschließlich Mechanik, Elektronik, Steuerung, Computer, Sensoren und künstliche Intelligenz 1,2kombinieren. Roboter sind in zunehmendem Maße Unterstützung oder sogar Menschen am Arbeitsplatz, vor allem in der industriellen Produktion aufgrund der Vorteile, die Roboter zu besitzen, bei sich wiederholenden oder gefährliche Aufgaben zu ersetzen. Das Design des Protokolls intelligente Roboter in der aktuellen Studie basiert auf einer geschlossenen Regelkreis-Strategie, speziell Bahnplanung basierend auf einem genetischen Algorithmus. Darüber hinaus wurden die Funktionsmodule streng geteilt3,4, die ein solides Fundament für zukünftige Optimierung Arbeit bieten können, so dass die Roboter eine starke Kapazität für Upgrades haben.

Die modulare Umsetzung der Roboter-Plattform basiert vor allem auf die folgenden Methoden: multi-dimensionalen Kombination Regelstrategie in Motorsteuerung Modul5,6und intelligente Exploration anhand eines genetischen Algorithmus in das Optimierungsmodul Algorithmus.

Wir verwenden doppelte geschlossenen Regelkreis der DC-Motor und vier-Quadranten-Motorbetrieb im motor-Control-Modul. Doppelter Kreislauf Drehzahlregelung bedeutet, dass die Ausgabe der Geschwindigkeitsregler als Eingabe für die Stromregler dient, ermöglicht es, die Strom und Drehmoment des Motors zu kontrollieren. Der Vorteil dieses Systems ist, dass das Drehmoment des Motors in Echtzeit gesteuert werden kann, auf Basis der Differenz zwischen der gegebenen Geschwindigkeit und der tatsächlichen Geschwindigkeit. Wenn der Unterschied zwischen bestimmten und tatsächliche Geschwindigkeiten relativ groß ist, erhöht sich das Drehmoment des Motors und ändert sich die Geschwindigkeit schneller Fahrt die Motordrehzahl auf den angegebenen Wert so schnell wie möglich, wodurch für eine schnelle Geschwindigkeit Verordnung7, 8 , 9. umgekehrt, wenn die Geschwindigkeit relativ nahe bei dem angegebenen Wert ist, es kann automatisch reduzieren das Drehmoment des Motors zu vermeiden, überhöhte Geschwindigkeit, so dass die Geschwindigkeit auf den angegebenen Wert zu erreichen relativ schnell mit keine Fehler6, 10. seit der entsprechenden Zeit konstante elektrische Stromschleife ist relativ klein, die vier-Quadranten motor11,12 kann schneller reagieren, um die Auswirkungen von Störungen zu unterdrücken, wenn das System ausgesetzt ist Einmischung von außen. Dies ermöglicht es, die Stabilität und Anti-jamming Fähigkeit des Systems zu verbessern.

Wir wählen einen genetischen intelligente Optimierungsalgorithmus mit dem höchsten Wirkungsgrad anhand der Ergebnisse einer Simulation in MATLAB. Ein genetischer Algorithmus ist eine stochastische parallel Such-Algorithmus, basierend auf der Theorie der natürlichen Selektion in der Genetik. Es handelt sich um eine effiziente Methode für die Suche nach der optimalen Gesamtlösung in Ermangelung einer Erstinformation. Es betrachtet die Lösungsmenge des Problems als eine Bevölkerung, wodurch die Qualität der Lösung über kontinuierliche Auswahl, Crossover, Mutation und andere genetische Vorgänge. Im Hinblick auf Bahnplanung durch intelligente Roboter entsteht Schwierigkeit durch unzureichende Ausgangsinformationen, komplizierte Umgebungen und Nichtlinearität. Genetische Algorithmen sind besser in der Lage, das Problem der Bahnplanung weil sie globale Optimierung Fähigkeit, starke Anpassungsfähigkeit und Robustheit bei der Lösung nichtlinearer Probleme besitzen; Es gibt keine besonderen Einschränkungen auf das Problem; der Ablauf der Berechnung ist einfach; und es gibt keine besonderen Anforderungen an die Suche Raum 13,14.

Protokoll

1. Aufbau der Maschine

- montieren das Chassis wie abgebildet, Sicherung der mechanische Komponenten mit entsprechenden Verbindungselemente. ( Abbildung 1)

Hinweis: Das Fahrwerk, das umfasst die Fußleiste, Motor, Räder, etc., ist die primäre Komponente des Roboters verantwortlich für seine Bewegung. Also bei der Montage die Halterung gerade halten. - Tin die Leitung und die positiven und negativen Elektroden. Lot zwei Fäden auf die beiden Enden des Motors führt, verbinden die rote Messleitung mit der positiven Elektrode und das schwarze Kabel an die negative Elektrode.

- Die Wellenhülse, die Motoren und die Räder montieren.

- Den Motor um die Wellenhülse anschließen und mit einer Schraube sichern.

- Der Wellenhülse in der Mitte der Radnabe einfügen.

- Installieren Sie die fertige Struktur auf das Chassis.

- Bohren Sie zwei Löcher, 3 mm im Durchmesser, in der Mitte des Chassis, für den Einbau des Motors fahren Modul ermöglichen. Schließen Sie den Motor mit dem Motor fahren Modul.

- Bohrer ein Loch 1 cm vom sowohl die linken und rechten Rand des Chassis für die Installation der Halterung für die Infrarot-Sensoren auf der Unterseite.

- Installieren Sie zwei Schrauben auf der Mitte der beiden Seiten des Chassis.

Hinweis: Um normalen Betrieb der Infrarot-Sensoren zu gewährleisten, damit das Verbindungsstück senkrecht auf das Chassis wird. - Bohren Sie ein Loch, 18 mm im Durchmesser, durch die beiden strukturellen Komponenten für den Einbau von Sensoren. ( Abbildung 2A)

- Installieren der motorische Antrieb an der Unterseite des Chassis. ( Abb. 2 b) Installieren Sie einen Infrarot-Sensor zeigt auf jeder der vier Richtungen, bzw. des Chassis. ( Abbildung 2)

- Installieren des Lenkgetriebes in Symmetrie. Wegen der großen Drehmoment erzeugt durch den Betrieb des Lenkgetriebes, sicherzustellen, dass die Schrauben in einer Art und Weise installiert werden, die ein gemeinsames fest und undurchlässig bietet.

- Vier Infrarot-Sensoren auf der Mitte der Maschine installieren.

- Ort der 14,8 V Stromversorgung in der Mitte der Maschine und Anbringen der Mikrocontroller Unit (MCU) des Batteriepacks.

- Befestigen vier Reihe Sensoren in den oberen Teil der Maschine. Stellen Sie den Winkel zwischen jeder Sensor und dem Boden bis 60°, um Erkennungsgenauigkeit bezogen auf den Arbeitstisch zu gewährleisten.

- Installieren der zweiachsigen Neigungssensor, die verwendet wird, um Fälle zu ermitteln, wenn die Maschine nicht sein Ziel im Arbeitsbereich erreichen.

- Verwenden Sie einen Schraubendreher anfügen den Roboterarm an der Vorderseite der Maschine. ( Abbildung 3)

2. Debugging der Lenkung Motor und Treibermodul

- einen Doppelklick auf die Debug-Software (z. B. Roboter Servo Terminal2010) öffnen. Verbinden Sie Computer mit der Debug-Board mit einem Universal Serial Bus (USB) Kabel konvertieren. ( Abbildung 4)

- Einstellen den Lenkung Motor ' s Baudrate auf 9600 Bit/s, die Geschwindigkeit Beschränkung auf 521 rad/min, die eckige Begrenzung auf 300° und Spannung Beschränkung auf 9,6 V in der Benutzeroberfläche.

- Legen Sie den Arbeitsmodus des Lenkgetriebes Roboter, " Lenkung Motor Modus. "

- Gelten asynchronen halb-Duplex Kommunikation als die Verbindung zwischen Steuerung und Lenkung Motoren. Auf diese Weise kann die Steuerung mehr als 255 Lenkung Motoren über eine einzige universelle asynchrone Receiver/Transmitter (UART) Schnittstelle. ( Abbildung 5)

Achtung: Möglicherweise gibt es, bei den meisten 6 Lenkung Motoren an einen einzelnen Draht angeschlossen. Zu viele Lenkung Motoren führt zu Überhitzung und großen Spannungsabfall, was ungewöhnliches Verhalten wie zurücksetzen und abnorme Datenkommunikation usw. ( Abbildung 6) - gelten asynchrones halb-Duplex Kommunikation als die Verbindung zwischen dem Controller und der Motor für Modul. ( Abbildung 7)

- Legen Sie die ID-Nummer der zwei treibende Module und die vier Lenkung Motoren. ID3 und ID4 sind für zukünftige Aktualisierung leer gelassen. ( Abbildung 8)

Hinweis: ID1: nach links fahren-Modul; ID2: fahren nach rechts Modul; ID5: vorne links Lenkung Motor; ID6: vorne rechts Lenkung Motor; ID7: hinten links Lenkung Motor; ID8: hinten rechts Lenkung Motor. - Cascade Lenkung Motoren eins nach dem anderen und die Kaskade an den Controller anschließen.

- Der Sensoren an ihre jeweiligen Controller-Schnittstellen anschließen. Es sei darauf hingewiesen, dass der Sensor dessen Stecker eine dreieckige Markierung trägt am Boden (GND).

Hinweis: AD1: vordere Infrarot-Lichtschranke auf Unterseite; AD2: rechts Infrarot-Lichtschranke auf Unterseite; AD3: hintere Infrarot-Lichtschranke auf Unterseite; Ad4: linke Infrarot-Sensor auf Unterseite; AD5: vordere Infrarot-Distanzmessung Sensor; AD6: rechts Infrarot-Sensor-Distanzmessung; AD7: hintere Infrarot Sensor messen; AD8: linke Infrarot-Distanzmessung Sensor; AD9: vorne links Absturzsicherung Infrarot-Lichtschranke; AD10: vorne rechts Absturzsicherung Infrarot-Lichtschranke; AD11: hinten rechts Absturzsicherung Infrarot-Lichtschranke; AD12: hinten links Absturzsicherung Infrarot-Lichtschranke.

3. Debuggen der Sensoren

- drehen, die die Regulierung der Knopf am Heck der Infrarot-Sensoren an den Erfassungsbereich des Sensors einstellen. Wenn der Roboter in der Mitte des Arbeitstisches positioniert ist, ist die Logik der Top vier Infrarot-Sensoren 1. Wenn die Maschine an den Rand des Arbeitstisches bewegt, wird der Logikpegel des Infrarot-Sensors auf der entsprechenden Seite 0 sein. ( Abbildung 9A)

Hinweis: Der Roboter kann ihre Position in der Arbeitstisch bestimmt, durch die Analyse der logischen Pegel der Infrarot-Sensoren. Zum Beispiel die Logikpegel der linken und vorderen Sensoren 0 der Roboter muss sollten in der linken oberen Region des Arbeitstisches. - Vergleichen Sie die gemessenen Werte der Distanzsensor auf ihre Ausgangswerte für die Kalibrierung. ( Abbildung 9 b)

Hinweis: Der Distanzsensor ist ein analoger Sensor. Da der Abstand variiert, den Sensor ' s Signal Stärke Feedback und entsprechende gemessen Werte variieren auch. Die gemessenen Werte werden auf dem Host-Computer über digitale Sensoren weitergeleitet, so dass der Roboter Veränderungen in seiner Umgebung identifizieren kann. - Debuggen den Neigungswinkel Sensor.

- Den Neigungswinkel Sensor horizontal positionieren und seine Messwerte aufzeichnen.

- Des Sensors auf zwei verschiedenen Richtungen neigen und Aufzeichnen der Messwerte. Wenn die Messwerte im Fehlerbereich sind, kann der Sensor als im regulären Betrieb angesehen werden.

4. Regelung zu steuern

- Konstrukt das Simulationsmodell des Gleichstrommotors, basierend auf der DC Motorspannung Bilanzgleichung, Flussmittel Gestänge Gleichung und Drehmoment Gleichgewicht Gleichung.

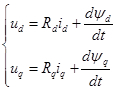

- Gründen Spannung Gleichgewicht Gleichung von

u d direkter Achse Spannung, u Q ist Quadratur Achse Spannung. R d bezeichnen R Q und direkter Achse und Quadrature Axis Beständigkeit bzw.. ,

,  ,

,  ,

,  , stellen direkte Achse Strom Gleichstrom Achse, Achse Flux und Quadratur Achse Flux.

, stellen direkte Achse Strom Gleichstrom Achse, Achse Flux und Quadratur Achse Flux. - Gründen flux Gestänge Gleichung durch

< Img einLt = "Gleichung 6" src="/files/ftp_upload/56422/56422eq6.jpg" / >

wo und

und  bezeichnen den Koeffizienten der direkte bzw. Achse Eigeninduktivität und Quadrature Axis Eigeninduktivität.

bezeichnen den Koeffizienten der direkte bzw. Achse Eigeninduktivität und Quadrature Axis Eigeninduktivität.  und

und  sind der Koeffizient der Gegeninduktivität.

sind der Koeffizient der Gegeninduktivität.  ,

,  elektromagnetische Drehmoment und Belastung Drehmoment darstellen.

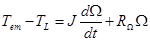

elektromagnetische Drehmoment und Belastung Drehmoment darstellen. - Gründen Drehmoment Gleichgewicht Gleichung berechnet, indem

.

. - Build Simulation Modell des Gleichstrommotors. ( Abbildung 10)

- Gründen Spannung Gleichgewicht Gleichung von

- Gelten doppelte geschlossenen Regelkreis des Gleichstrommotors. Nutzen Sie die Ausgabe der Geschwindigkeitsregler als Eingabe für die Stromregler, den Motor zu regulieren ' s Drehmoment und Strom.

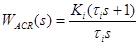

Hinweis: Schematische Darstellung der Struktur der aktuellen Regelung. ( Abbildung 11)

Die Übertragungsfunktion des PI-Stromreglers erscheint als , wo

, wo  ist der proportionale Koeffizient der der Stromregler und

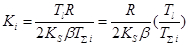

ist der proportionale Koeffizient der der Stromregler und  ist die Blei-Zeitkonstante von der Stromregler. Durch den Maßstab Koeffizienten erhalten werden

ist die Blei-Zeitkonstante von der Stromregler. Durch den Maßstab Koeffizienten erhalten werden  , und der integralen Koeffizient

, und der integralen Koeffizient  .

.

- Anwenden doppelt geschlossenen Regelkreis des Gleichstrommotors. ( Abbildung 12)

- Gelten vier-Quadranten-Bewegungssteuerung des Gleichstrommotors. ( Abbildung 13)

- Nutzen eine H-Brücke fahren Schaltung zur vier-Quadranten-Bewegung des Gleichstrommotors zu erreichen durch die Modulation der ein-/ Metall-Oxid-Halbleiter Feldeffekt Transistor (MOSFET). ( Abbildung 14)

Hinweis: Wenn Q1 und Q4 eingeschaltet sind und der Motor im vorderen elektrischen Zustand ist und den ersten Quadranten Ausführungsstatus. Wenn Q3 und Q4 eingeschaltet sind, ist der Motor in der Energie Bremsen Staat und den zweiten Quadranten Ausführungsstatus. Wenn Q2 und Q3 eingeschaltet sind, ist der Motor in der umgekehrten elektrische Zustand und dritten Quadranten Bewegung. Wenn Q1 und Q2 eingeschaltet sind, ist der Motor in der umgekehrten Energie Bremsen und der vierte Quadrant Bewegung Zustand.

- Nutzen eine H-Brücke fahren Schaltung zur vier-Quadranten-Bewegung des Gleichstrommotors zu erreichen durch die Modulation der ein-/ Metall-Oxid-Halbleiter Feldeffekt Transistor (MOSFET). ( Abbildung 14)

- Gelten Pulsweitenmodulation (PWM), die Drehzahl des Gleichstrommotors zu regulieren. Die DC Spannung Impulsbreite (Tastverhältnis) angewendet, der motor Anker durch die Kontrolle der ein-/ des elektrischen Schalters, wenn die Spannungsversorgung DC Motorleistung bleibt im Wesentlichen unverändert, so modulieren den Mittelwert und die Drehung Geschwindigkeit Input zu modulieren Anker-Spannung des Motors.

5. Schreiben Sie das Programm

- USB Download Zeile verwenden, um eine binäre (BIN) Datei erzeugt durch KEIL5 in den Controller importieren.

- Wählen Sie das Programm ausgeführt werden soll.

6. Anwendungsszenario

- anwenden Farberkennung, Fracht in einer Fabrik zu kategorisieren. ( Abbildung 15)

- Eine optische Kamera verwenden, um Bilder zu sammeln, und überprüfen die gescannten Farbe anhand der Anzahl der prallte zweidimensionalen Arrays.

- Das Objekt mit der mechanische Arme heben.

- Geben Sie einen Befehl, das Objekt an der dafür vorgesehenen Stelle mit der Kamera und fahren Motor des Roboters zu transportieren.

- Suche schnell auf die dafür vorgesehenen Plätzen zu löschen. ( Abbildung 16)

- Vier optische Sensoren auf dem Roboter verwenden, um die Standorte der umliegenden Hindernisse erkennen.

- Befehl die Lenkung Motor heben die mechanische Schaufel und klare Hindernisse in den ausgewiesenen Bereichen.

- Verwendung der genetische Algorithmus der effektivste Weg der Suche bestimmen

- Selbsterkenntnis zu verwenden, um zu vermeiden, fallen aus der Workbench heraus zu trennen Arbeiter aus dem Arbeitsbereich der Maschine und Sicherheit der Arbeitnehmer zu gewährleisten.

- Signale anhand der Höhenunterschied zwischen die vier oberen optische Sensoren, die erkennen die Workbench und Boden ändern.

- Analysieren die veränderliche Signale zur Bestimmung der Position der Kanten der Workbench.

- Befehl die Maschine um die Ränder der Workbench zu vermeiden.

Ergebnisse

In dem Diagramm des Steuerprogramms doppelt geschlossene Bewegung Lila repräsentiert einen bestimmten Geschwindigkeitssignal und gelb entspricht dem Wert von den Steuerausgang System. Abbildung 17 zeigt deutlich, dass die doppelte geschlossenen Regelkreis-System deutlich effektiver als ein Open-Loop-System. Die eigentliche Überschreitung des Ausganges der doppelten closed-Loop-Systems ist relativ klein und die Dynamik des Systems ist besser. (

Diskussion

In diesem Papier haben wir entwickelt eine Art intelligente Roboter, der eigenständig aufgebaut werden kann. Wir implementiert die vorgeschlagene intelligente Suchalgorithmus und autonomen Anerkennung durch verschiedene Software-Programme mit Hardware zu integrieren. Im Protokoll wir stellten Ansätze für die Konfiguration der Hardware und Debuggen des intelligenten Roboters, die, der Nutzern helfen kann eine geeignete mechanische Struktur des eigenen Roboter entwerfen. Im tatsächlichen Betrieb ist es jedoch notwendig...

Offenlegungen

Die Autoren haben nichts preisgeben.

Danksagungen

Die Autoren möchten ihre Dankbarkeit an Herrn Yaojie He für seine Hilfe bei der Durchführung der Experimente, die in diesem Papier berichtet. Diese Arbeit wurde zum Teil durch die National Natural Science Foundation of China (Nr. 61673117) unterstützt.

Materialien

| Name | Company | Catalog Number | Comments |

| structural parts | UPTECMONYH HAR | L1-1 | |

| structural parts | UPTECMONYH HAR | L2-1 | |

| structural parts | UPTECMONYH HAR | L3-1 | |

| structural parts | UPTECMONYH HAR | L4-1 | |

| structural parts | UPTECMONYH HAR | L5-1 | |

| structural parts | UPTECMONYH HAR | L5-2 | |

| structural parts | UPTECMONYH HAR | U3A | |

| structural parts | UPTECMONYH HAR | U3B | |

| structural parts | UPTECMONYH HAR | U3C | |

| structural parts | UPTECMONYH HAR | U3F | |

| structural parts | UPTECMONYH HAR | U3G | |

| structural parts | UPTECMONYH HAR | U3H | |

| structural parts | UPTECMONYH HAR | U3J | |

| structural parts | UPTECMONYH HAR | I3 | |

| structural parts | UPTECMONYH HAR | I5 | |

| structural parts | UPTECMONYH HAR | I7 | |

| structural parts | UPTECMONYH HAR | CGJ | |

| link component | UPTECMONYH HAR | LM1 | |

| link component | UPTECMONYH HAR | LM2 | |

| link component | UPTECMONYH HAR | LM3 | |

| link component | UPTECMONYH HAR | LM4 | |

| link component | UPTECMONYH HAR | LX1 | |

| link component | UPTECMONYH HAR | LX2 | |

| link component | UPTECMONYH HAR | LX3 | |

| link component | UPTECMONYH HAR | LX4 | |

| Steering gear structure component | UPTECMONYH HAR | KD | |

| Steering gear structure component | UPTECMONYH HAR | DP | |

| Infrared sensor | UPTECMONYH HAR | E18-B0 | Digital sensor |

| Infrared Range Finder | SHARP | GP2D12 | |

| Gray level sensor | SHARP | GP2Y0A02YK0F | |

| proMOTION CDS | SHARP | CDS 5516 | The robot steering gear |

| motor drive module | Risym | HG7881 | |

| solder wire | ELECALL | 63A | |

| terminal | Bright wire | 5264 | |

| motor | BX motor | 60JX | |

| camera | Logitech | C270 | |

| Drilling machine | XIN XIANG | 16MM | Please be careful |

| Soldering station | YIHUA | 8786D | Be careful to be burn |

| screwdriver | EXPLOIT | 043003 | |

| Tweezers | R`DEER | RST-12 |

Referenzen

- Charalampous, K., Kostavelis, I., Gasteratos, A. Robot navigation in large-scale social maps: An action recognition approach. Expert Syst Appl. 66 (1), 261-273 (2016).

- Huang, Y., &Wang, Q. N. Disturbance rejection of Central Pattern Generator based torque-stiffness-controlled dynamic walking. Neurocomputing. 170 (1), 141-151 (2015).

- Tepljakov, A., Petlenkov, E., Gonzalez, E., Belikov, J. Digital Realization of Retuning Fractional-Order Controllers for an Existing Closed-Loop Control System. J Circuit Syst Comp. 26 (10), 32-38 (2017).

- Siluvaimuthu, C., Chenniyappan, V. A Low-cost Reconfigurable Field-programmable Gate Array Based Three-phase Shunt Active Power Filter for Current Harmonic Elimination and Power Factor Constraints. Electr Pow Compo Sys. 42 (16), 1811-1825 (2014).

- Brogardh, T., et al. Present and future robot control development - An industrial perspective. Annu Rev Control. 31 (1), 69-79 (2007).

- Wang, E., Huang, S. A Novel DoubleClosed Loops Control of the Three-phase Voltage-sourced PWM Rectifier. Proceedings of the CSEE. 32 (15), 24-30 (2012).

- Li, D. H., Chen, Z. X., Zhai, S. Double Closed-Loop Controller Design of Brushless DC Torque Motor Based on RBF Neural Network. , 1351-1356 (2012).

- Tian, H. X., Jiang, P. L., Sun, M. S. Double-Loop DCSpeed Regulation System Design Basd On OCC). , 889-890 (2014).

- Xu, G. Y., Zhang, M. Double Closed-Loop Feedback Controller Design for Micro Indoor Smart Autonomous Robot). , 474-479 (2011).

- Chen, Y. N., Xie, B., Mao, E. R. Electric Tractor Motor Drive Control Based on FPGA. , 271-276 (2016).

- Zhang, J., Zhou, Y. J., Zhao, J. Study on Four-quadrant Operation of Brushless DC Motor Control Method. Proc. International Conference on Mechatronics, Robotics and Automation. (ICMRA 2013). , 1363-1368 (2013).

- Joice, C. S., Paranjothi, S. R., Kumar, V. J. S. Digital Control Strategy for Four Quadrant Operation of Three Phase BLDC Motor With Load Variations. Ieee T Ind Inform. 9 (2), 974-982 (2013).

- Drumheller, Z., et al. Optimal Decision Making Algorithm for Managed Aquifer Recharge and Recovery Operation Using Near Real-Time Data: Benchtop Scale Laboratory Demonstration. Ground Water Monit R. 37 (1), 27-41 (2017).

- Wang, X. S., GAO, Y., Cheng, Y. H., Ma, X. P. Knowledge-guided genetic algorithm for path planning of robot. Control Decis. 24 (7), 1043-1049 (2009).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten