Method Article

Zusatzstoff Herstellungstechnik für die einfache und schnelle Herstellung von Hydrogel-basierte Micromachines mit magnetisch reagieren Komponenten

In diesem Artikel

Zusammenfassung

Eine additive Fertigung für die Verarbeitung von UV-vernetzbarem Hydrogele hat entwickelt. Diese Strategie ermöglicht die Schicht für Schicht Montage Microfabricated Hydrogel Strukturen sowie die Montage von unabhängigen Komponenten mit integrierten Geräte mit beweglichen Komponenten, die auf magnetischen Betätigung reagieren.

Zusammenfassung

Polyethylenglykol (PEG)-basierte Hydrogele sind biokompatible Hydrogele, die für den Einsatz beim Menschen durch die FDA genehmigt wurden. Typische PEG-basierte Hydrogele haben einfachen monolithischen Architekturen und oft die Funktion als Gerüste Materialien für Tissue engineering-Anwendungen. Komplexere Strukturen in der Regel sehr lange dauern zu fabrizieren und haben keine beweglichen Teile enthalten. Dieses Protokoll beschreibt eine Photolithographie-Methode, die für einfache und schnelle Microfabrication PEG Strukturen und Geräte ermöglicht. Diese Strategie beinhaltet eine Inhouse entwickelten Fabrikation-Bühne, die für die schnelle Herstellung von 3D-Strukturen ermöglicht durch den Bau nach oben in eine Schicht für Schicht-Mode. Unabhängigen beweglichen Komponenten kann auch ausgerichtet und auf Unterstützungsstrukturen zu integrierten Geräte montiert werden. Diese unabhängige Komponenten sind mit superparamagnetischen Eisenoxid-Nanopartikeln, die empfindlich auf magnetische Betätigung dotiert. Auf diese Weise können die gefertigten Geräte mit Hilfe von externen Magneten zur Bewegung der Bauteile im Ertrag betätigt werden. Daher erlaubt diese Technik für die Herstellung von anspruchsvollen MEMS-ähnliche Geräte (Micromachines), die bestehen komplett aus einem biokompatiblen Hydrogel, funktionieren ohne eine integrierte Stromquelle und reagieren auf einen kontaktlosen Methode der Betätigung. Dieses Manuskript beschreibt die Herstellung von den Aufbau der Fertigung sowie die Schritt für Schritt Methode für die mikrofabrikation dieser Hydrogele ansässigen MEMS-ähnliche Geräte.

Einleitung

MEMS-Geräte haben eine Vielzahl von Anwendungen vor allem im Bereich der Medizinprodukte gefunden. Obwohl sie eine Menge von zusätzlichen Funktionen verleihen und die miniaturisierte Natur dieser Geräte machen sie attraktiv für den Einsatz als Implantate1,2,3, diese Geräte oft haben Eigensicherheit und Biokompatibilität Themen, wie sie aus Materialien bestehen, die für den menschlichen Körper (z. B. Metalle, Batterien usw.)4,5,6schädlich sein könnten. PEG-basierte Hydrogele sind flüssige geschwollene Polymer Netzwerke und wurden häufig für Anwendungen wie Tissue engineering Gerüste groß im Teil wegen ihrer hohen Biokompatibilität7,8verwendet. PEG-basierte Hydrogele wurden auch FDA-Zulassung für den Einsatz in Menschen9,10,11. Jedoch aufgrund der Materialeigenschaften von Hydrogel, sie nicht einfach normale Herstellungsverfahren wie Techniken, die in typischen Silizium-basierten Microfabrication standhalten. Hydrogel-basierte Konstrukte sind in der Regel beschränkt sich auf einfachen monolithischen Architekturen. Aktuellen Bemühungen um Microfabrication Hydrogele führten Strukturen mit Mikrometer Größe Funktionen; Diese Strukturen sind jedoch oftmals eine einlagige single Material12,13 und fehlende Komponenten14,15,16bewegen.

In einer früheren Arbeit beschreiben wir eine Strategie für die Herstellung von Mikromaschinen, die ausschließlich aus einer biokompatiblen PEG basierenden Hydrogel Material17bestehen. Mikron mittelständische Funktionen können leicht mit einem Fotolithografie-Verfahren hergestellt werden und können diese Strukturen aufgebaut, nach oben mit einer Schicht für Schicht-Methode, durch die präzise z-Bewegung des Substrats, auf dem die Hydrogele polymerisiert werden, aktiviert. Hydrogele unterschiedliche Zusammensetzungen können neben einander hergestellt werden. Darüber hinaus haben diese Geräte bewegliche Teile, die mit einem externen Magneten betätigt werden können. Dieses vielseitige Technik eignet sich auch für die Verarbeitung von weichem Material oder Hydrogel, die Foto-polymerisierbaren ist. Diese Technik eignet sich somit für die Herstellung von anspruchsvollen MEMS-ähnlichen Geräten komplett bestehend aus Hydrogele.

Protokoll

1. Herstellung Bühne

- Montieren Sie den Fertigung (Abbildung 1) Aufbau bestehend aus einer hauseigenen Bühne und PDMS-Kammer, in denen die Hydrogel-Komponenten polymerisiert werden, gebaut. Die Herstellung Stufe besteht aus einem Acryl Top, in denen Tracks und Kanäle wurden bearbeitet, um Vakuum Verbindungen, eine Halterung für die Befestigung der Mikrometer Kopf innerhalb der Vakuum-fähigen Phase und Gewinde Stahlpfosten, mit die die gesamte Bühne behoben werden können auf Stahlfundament zur Stabilisierung.

- Befestigen Sie den Kopf der Mikrometer mit einer Acryl-Stück, die bearbeitet wird, um Tracks für Vakuumanschluss haben. Vakuum-Verbindungen erlauben dem Benutzer, halten Sie die PDMS-Kammer sowie der flexible Membran in der PDMS-Kammer zu bewegen.

- Positionieren Sie eine UV-Lichtquelle (320-500 nm) über der Bühne Fertigung so, dass der Einfallswinkel des Lichts auf der horizontalen Ebene der Bühne (ergänzende Abbildung1) senkrecht steht.

2. Herstellung von PDMS Kammer und bestimmen seine "Null"

- Machen eine PDMS-Kammer, in denen die Hydrogele polymerisiert werden wird (siehe Abbildung 1A, PDMS Kammer). Diese Kammer besteht aus einem PDMS gut mit einer flexiblen Membran auf der Deckglas ein Glas verklebt wird. Die Glas-Deckglas, die an die flexible PDMS-Membran verbunden ist ist weiter behandelt, um Adhäsion der Hydrogele (Schritt 2.1.7) zu verhindern.

- Bereiten Sie eine 9 Teil PDMS Basis zu 1 Teil curing Agent Mischung (nach Gewicht).

- Umrühren Sie gut mit einem Glasstab um sicherzustellen, dass die Basis und Aushärtung Agenten gut vermischt sind. Zentrifugieren Sie bei 1.000 x g um Luftblasen zu entfernen.

- Gießen Sie vorsichtig die PDMS-Mischung in zwei Glas Petrischalen auf einer dicken Schicht (~ 3 mm) und eine dünne Schicht (~0.2 mm) ergeben. PDMS-gefüllten Petrischalen auf eine flache, Ebene Oberfläche und Heilung über Nacht bei Raumtemperatur oder für 30 Minuten in einem Ofen mit mindestens 75 ° c eingestellte Temperatur

Hinweis: Eine dünne Schicht von PDMS ist erforderlich für die Basis der PDMS-Kammer, da es die Generation eine flexible Schicht gewährleistet, die leicht durch das Mikrometer-Schraube-Messgerät in Z-Richtung verschoben werden kann. Die PDMS-Schichten müssen flach und Ebene, um sicherzustellen, dass die polymerisierten Hydrogel Schichten gleichmäßige Dicke aufweisen. - Nachdem die PDMS vollständig geheilt ist, schneiden Sie einen 4 cm Durchmesser-Kreis in die dicke Schicht mit einer Skalpellklinge oder Taschenmesser. Die Dicke PDMS-Schicht aus dem Glas Petrischale abziehen. Legen Sie die Dicke PDMS-Schicht (unten-Seite nach oben) und die dünne Schicht der PDMS (noch im Glas Petrischale) in eine Plasma-Ofen.

- Plasma behandeln zwei PDMS Schichten (30 s, Luft-Plasma) und Bindung der Unterseite des dicken PDMS-Schicht auf der Oberseite des PDMS-Dünnschicht. Entfernen Sie die verklebten Teile aus dem Glas Petrischale um einen kreisförmigen Brunnen mit der dünnen Schicht bildet eine flexible Membran Basis zu bilden.

Hinweis: Vor dem Entfernen der geklebten Schichten aus dem Glas Petrischale, können die beiden geklebten Schichten auf einer heißen Platte bei 95 ° C zur Verklebung der Schichten fördern platziert werden. - Plasma bond ein Glas Deckglas (Nr. 2, 22 x 22 mm) auf der Oberseite der flexiblen PDMS Membran; Plasma Behandlung von Glas Deckglas und PDMS Kammer aus Schritt 4 für 30 s (Luft-Plasma) und Ort der Glas-Deckglas in Kontakt mit der Oberseite der flexiblen Membran Basis, um es an die Membran binden.

- Dampf Silanize der PDMS-Kammer mit Silan Trichloro (1H, 1H, 2H, 2H - Perfluorooctyl) (PFOTS) für mindestens 30 Minuten; die PDMS-Kammer Vakuum Exsikkator zusammen mit eine kleine Petrischale mit 60 µL PFOTS und schließen Sie die versiegelten Exsikkator an das Zentrallabor Vakuumsystem an. Der Exsikkator, angeschlossen an das Vakuumsystem für mindestens 30 Minuten zu verlassen.

- Sicherstellen Sie, dass die Vakuum-Dichtung der Exsikkator generiert wird und das Tröpfchen des PFOTS "", nach ca. 5-10 Minuten Bubbles. Vapor Silanisierung der PDMS Kammer ermöglicht einfache Entfernung der gebildete Hydrogel Schichten und verhindert starken Adhäsion der polymerisierten Hydrogelen PEG auf der Glasoberfläche nach längerem Gebrauch.

- Um die "Null" der PDMS-Kammer zu ermitteln, legen Sie sie auf einer Vakuum-fähigen Bühne (verbunden mit zentralen Vakuumsystem Labor).

- Negativen Druck die PDMS-Kammer gedrückt. Die PEG-Hydrogel-Strukturen werden innerhalb dieser PDMS-Kammer (Abbildung 1A, Herstellung Bereich) polymerisiert.

- Legen Sie eine unbehandelte Glas Deckglas auf der PDMS-Kammer, derart, dass er den Brunnen abdeckt. Der Abstand zwischen der Glasplatte Deckglas (obere Substrat) und die unteren Glas Deckglas (Bodensubstrat) definiert die Schichtdicke Hydrogel, das innerhalb der PDMS-Kammer gebildet wird.

- Mit Mikrometer-Kopf, das Bodensubstrat nach oben schieben Sie bis sie in Kontakt mit den oberen Substrat ist. Verwenden Sie die Lesung auf den Mikrometer-Kopf als "Null" Ebene der PDMS-Kammer und als Referenz bei der Definition von der Dicke der Schichten polymerisierten Hydrogel.

(3) Fotomaske Design für Photopolymerisation von Hydrogel Mikrostrukturen

- Verwenden Sie um die Fotomasken zu entwerfen, CAD-Software.

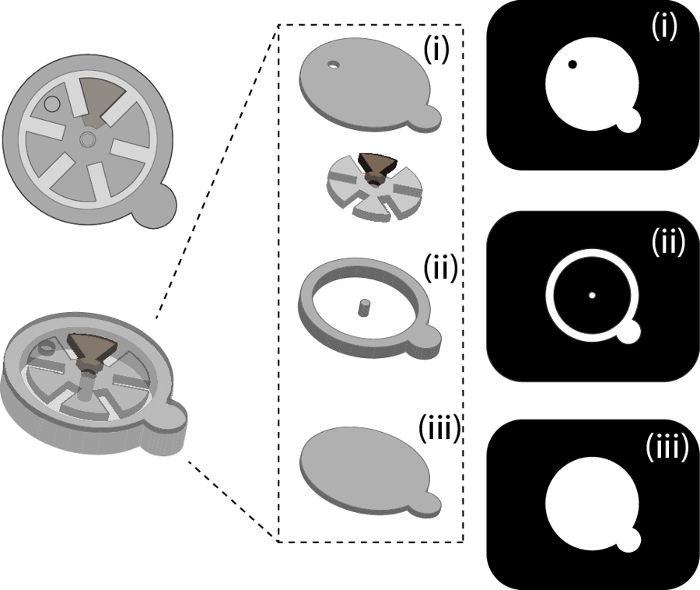

- Entwerfen Sie jede einzigartige Schicht der Hydrogel-Struktur, die hergestellt werden soll. Das Beispiel Gerät hergestellt unter Verwendung dieses Protokolls finden Sie in Abbildung 2 . Abbildung 2 zeigt 3D schematische dieses Geräts, die entsprechenden Ebenen, sowie die Fotomasken hergestellt werden, die für die Herstellung von diese Einzellagen entworfen wurden.

- Fotomasken im Dunkelfeld zu entwerfen; Funktionen, die polymerisiert werden sollte transparent sein und der Hintergrund ist undurchsichtig (Abbildung 2 C, ergänzende Abbildung2).

- Übernehmen Ausrichtungsmarken in der Fotomaske Designs zur Ausrichtung der Fotomasken während der Herstellung zu erleichtern.

- Die Entwürfe werden als Transparenz Fotomasken mit der höchsten Auflösung verfügbar und bei hoher Pixeldichte dichten gedruckt.

4. Behandlung von Glasdeckgläser, Haftung der Hydrogele zu verhindern

- Um Oberflächen erstellen, die die polymerisierten Hydrogelen PEG abstoßen, sind Glasdeckgläser mit einer dünnen Schicht von PDMS beschichtet.

- Bereiten Sie PDMS (9:1 Basis zur Heilung Agent-Verhältnis) und Zentrifugieren bei 1.000 x g um Luftblasen zu entfernen.

- Eine dünne Schicht von PDMS auf gereinigten Glasdeckgläser anwenden und lassen auf eine Ebene Fläche in einem Ofen zu heilen (> 75 ° C, 30 min).

(5) schichtweise Herstellung von Hydrogele: obere Abdichtung Schicht und unten Unterstützungsstrukturen

- Einen Hydrogel-Layer erstellen, der später verwendet wird, um das gebildete Gerät zu versiegeln, verwenden Sie eine unbehandelte Stück Glas Deckglas (Nr. 2) als "Deckel" für die PDMS-Kammer. Dieser "Deckel" bezeichnet man als obere Substrat.

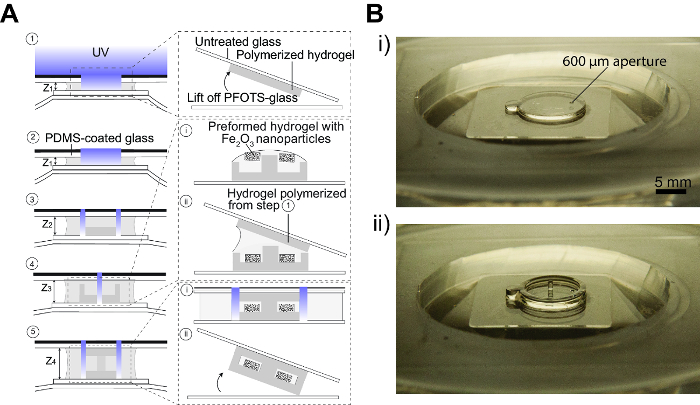

- Ausgehend von der "Null" Ebene des Geräts, senken Sie das Bodensubstrat mit Mikrometer-Kopf auf die gewünschte Höhe. Der Abstand zwischen der oberen und unteren Substrate definiert die Dicke der ersten Schicht Hydrogel (Z1, Abbildung 3A).

- Ein kleines Volumen des PEGDA Prepolymer einzahlen (z. B. eine Mischung aus 400Da PEGDA mit 1 % Darocur 1173), das Bodensubstrat zu decken.

- Legen Sie das obere Substrat auf der PDMS-Kammer.

Hinweis: Es ist wichtig, damit keine Luftblasen eingeschlossen zwischen den oberen und unteren Substraten vorhanden sind. - Platzieren einer Fotomaske mit gewünschten Design auf dem oberen Substrat (Abbildung 2 (i)). Sicherstellen Sie, dass die Maske in vollen Kontakt mit dem oberen Substrat und das Bodensubstrat ausgerichtet ist.

- Setzen Sie das Hydrogel-Prepolymer mit UV-Licht durch die Fotomaske (Schritt 1, Abbildung 3A). Stellen Sie sicher, dass die Belichtung erfolgt in einem geschlossenen Raum, die streunende UV-Licht Exposition in die Umgebung verhindert.

Achtung: Tragen Sie UV-Schutz (z. B. UV Schutzbrille) Wenn das System in Betrieb.

Hinweis: Die Kraft und Dauer der Exposition richtet sich nach der Art der UV-Anlage und PEGDA Prepolymer verwendet. - Zum Beispiel für eine 200 W UV Lampe und 99 % PEGDA (400 Da PEGDA mit 1 % Photoinitiator (V/V)) prepolymer Lösung die Lampenleistung bei 16 % (entsprechend ~2.3 W/cm2) und vollständig heilen die Hydrogele innerhalb von 4 Sekunden. Die Dauer der Exposition sollte erhöht werden, mit sinkenden Lampenleistung und steigenden PEG Kettenlänge von das Prepolymer verwendet.

- Nachdem die Hydrogel-Schicht polymerisiert hat, Abheben der oberen Substrats der PDMS-Kammer. Die polymerisierte Schicht sollte auf das obere Substrat (Einschub für Schritt 1, Abbildung 3A) eingehalten werden. Behalten Sie diese haftende Schicht für den Einsatz der montierte Gerät später verschweißbar. Diese polymerisierten Schicht vor Licht zu schützen.

Hinweis: Halten Sie diese polymerisierten Schicht lichtgeschützt und nass mit überschüssigen Uncrosslinked Prepolymer, die Schicht vor Austrocknung und Rissbildung zu verhindern.

- Verwenden Sie zum Erstellen der unteren Unterstützungsstrukturen PDMS-beschichtete Glasdeckgläser als oberste Substrat der PDMS-Kammer.

- Mehr Hydrogel-Prepolymer auf der unteren Substrat zu hinterlegen und PDMS gut mit einem PDMS-beschichtete Glas deckgläschen abdecken. Dies soll sicherstellen, dass die polymerisierten Schichten auf dem unteren Substrat, ermöglicht dem Benutzer, die Schichten nach oben zu bauen (Schritt2, Abbildung 3A) bleiben.

- Wiederholen Sie die Schritte 5.1.4 und 5.1.5 mit dem gewünschten Fotomaske Design (Abbildung 2 c (Iii)).

- Entfernen Sie das obere Substrat zu und fügen Sie weitere PEGDA Prepolymer und senken Sie das Bodensubstrat mit dem Mikrometer-Kopf auf das gewünschte Niveau zu. Diese Ebene sollte die Dicke der Schicht 2Nd Hydrogel polymerisierten (Z2, Schritt 3, Abbildung 3A) zu entsprechen.

- Decken Sie die PDMS gut mit dem oberen Substrat (PDMS-beschichtete Glas) und wiederholen Sie die Schritte 5.1.4 und 5.1.5.

- Kontinuierlich bauen Sie Schichten von Hydrogel als gewünschte Verwendung 5.2.1 und 5.2.2 Schritte, bis die gewünschte Unterstützungsstrukturen gebildet werden.

6. Montage und Abdichtung der Hydrogel-Gerät

- Zu montieren und das Gerät zu versiegeln, zunächst entfernen der oberen Substrats (PDMS-beschichtete Glas) und mit der Pinzette, vorgeformte Hydrogel-Komponenten (z. B. Zahnräder, Eisen-dotierte Komponenten) auf die Unterstützungsstrukturen (Teil (i), Schritt 4, Abbildung 3A ).

Hinweis: Ein Permanentmagnet kann verwendet werden, um Eisen-dotierte Komponenten auszurichten (siehe Eisenoxid doping von Hydrogel-Komponenten für Fertigungsschritte). - Um das Gerät zu besiegeln, bringen Sie das Bodensubstrat auf die letzte gewünschte Höhe des montierten Gerätes mit Mikrometer-Schraube-Lehre. Dies sollte die endgültige Höhe des Geräts, unter Berücksichtigung der Dicke der Schichten, Interieur-Komponenten und alle Freigaben für bewegliche Teile (Z4, Schritt 5, Abbildung 3A) gegeben sein.

- Ort der vorgeformten Hydrogel Schicht eingehalten auf unbehandeltem Glas deckgläschen von 5.1 auf das teilweise montierten Gerät ( Abb. 3A, Teil (Ii), Schritt 4). Legen Sie vorsichtig die vorgeformte Schicht, so dass es zu den Strukturen unterhalb es richtig ausgerichtet ist.

- Platzieren einer Fotomaske, die für die Abdichtung des Gerätes ermöglicht, sondern schützt das innere Verschieben von Komponenten aus UV-Exposition. Stellen Sie sicher, dass die beweglichen Teile nicht auf die Kanten des Geräts, ihre Bewegung zu verhindern, während der Betätigung polymerisiert werden.

- Setzen Sie die gesamte Struktur mit UV-Licht (Teil (i), Schritt 5, Abbildung 3A).

- Heben Sie Glas-Deckglas aus der Fertigung Stufe. Die versiegelte Gerät sollten verpflichtet sein Top Substrat ((Teil (Ii), Schritt 5, Abbildung 3A).

Hinweis: Wenn das Gerät das Bodensubstrat eingehalten bleibt, heben Sie vorsichtig das Gerät mit ein paar flachen gekippt (Wellenschliff) Pinzette oder einem flachen Spatel. - Entfernen Sie vorsichtig die überschüssige unpolymerisierten PEGDA mit Vakuum-Saug und heben Sie das Gerät aus der Glas-Deckglas mit einer flachen Pinzette oder flachen Spatel vorsichtig.

- Stellen Sie das Gerät in Salzlösung oder VE-Wasser. Hydrogelen Schwellen in Lösung. Lassen Sie das Gerät in Lösung für mindestens 30 Minuten zur Stabilisierung und zum Ausbau des Geräts und das Interieur-Komponenten ermöglichen.

Hinweis: Wenn das Gerät für in Vivo Implantation verwendet werden soll, ist es wichtig zu spülen und Lauge aus jeder Uncrosslinked-prepolymeren. Dies kann erfolgen, indem die Lösung, in der das Gerät in jede Stunde (mindestens 3 Spülungen) inkubiert wird, und verlassen das Gerät in Lösung über Nacht, und spülen Sie mit mehr Lösung. - Entfernen Sie Luft im Inneren des Gerätes, indem man das Gerät in eine Petrischale gefüllt mit VE-Wasser oder Kochsalzlösung in einer Vakuumkammer (angeschlossen an zentrale Labor-Vakuum-Systeme) für mindestens 30 Minuten. Dadurch wird die Entgasung des Geräts und das Gerät wird mit der Lösung gefüllt werden, sobald Unterdruck entfernt wird.

Hinweis: Halten Sie jederzeit die Gerät hydratisiert/in Lösung. Das Gerät kann knacken sollte es um Austrocknen überlassen werden.

(7) Eisenoxid Dotierung von Hydrogel-Komponenten

- Bereiten Sie eine PEGDA prepolymer Lösung mit 1 % Photoinitiator (z. B. 99 % (V/V) PEGDA (400 Da) mit 1 % Darocur 1173).

- Mit dieser prepolymer Lösung machen eine 5 % (w/V) Lösung von Eisenoxid (II, III) Nanopartikel Lösung. 5 mg von Eisenoxid-Nanopartikeln abwiegen und 100 µL der PEGDA Prepolymer hinzufügen. Pipette rauf und runter und Wirbel um gleichmäßige Durchmischung zu gewährleisten.

- Stellen Sie sicher, dass Nanopartikel innerhalb der PEGDA Prepolymer vor jedem Gebrauch homogen verteilt sind, da die Nanopartikel Sediment im Laufe der Zeit wird.

- Pipette eine kleine Menge von Eisenoxid - PEGDA prepolymer Mischung auf dem unteren Substrat der PDMS-Kammer.

- Decken Sie die PDMS gut mit dem oberen Substrat (PDMS-beschichtete Glas) um sicherzustellen, dass die gebildeten Hydrogele auf dem Bodensubstrat bleiben.

- Bringen Sie das Bodensubstrat auf die gewünschte Höhe mit Mikrometer-Kopf.

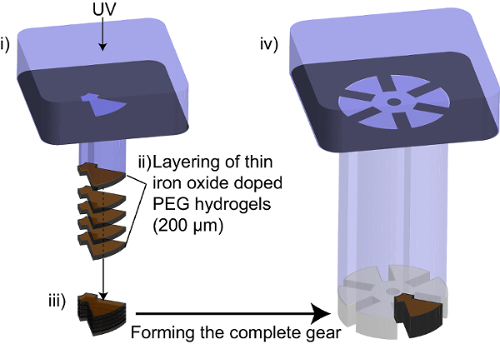

Hinweis: Dünne Schichten (200 µm) von Eisenoxid-dotierte PEGDA sollte mit jeder einzelnen Aufnahme polymerisiert. Dies ist aufgrund der Abnahme der Eindringtiefe des UV-Licht als das Eisenoxid-Nanopartikeln sind undurchsichtig und sind in der Lage, zu absorbieren und UV-Licht zu blockieren. - Mit Hilfe einer Fotomaske, die definiert die Form des Segments mit Eisenoxid innerhalb der beweglichen Komponente dotiert werden, setzen Sie die dünne Schicht aus Eisenoxid dotierten Prepolymer mit UV-Licht (Abbildung 4(i)).

Hinweis: UV-Belichtungszeit sollte erhöht werden, um sicherzustellen, dass das Eisen-dotierte Segment ist voll vernetzt (~ 10 Sekunden). - Senken Sie das Bodensubstrat und wiederholen Sie Schritt 6, Aufbau der Eisen-dotierte Segment in dünnen Schichten jeweils auf die gewünschte Höhe (Abbildung 4(Ii)). Insgesamt 5 Schichten sollten polymerisiert werden, um ein 1 mm hohen Eisen-dotierte Segment zu erbringen.

- Nachdem das Eisen-dotierte Segment ist abgeschlossen (Abbildung 4(Iii)), entfernen Sie alle überschüssige Eisen-dotierte Prepolymer mit Vakuum-Saug. Entfernen Sie das Eisen-dotierte Segment nicht aus der Fertigung Bühne.

- Das PEGDA Prepolymer auf Segment polymerisierten Eisen-dotierte (Undotierte) zu hinterlegen. Bringen Sie das Bodensubstrat in die endgültige Höhe der Komponente abgeschlossen werden. Decken Sie die PDMS gut mit dem oberen Substrat (PDMS-beschichtete Glas).

- Mit Hilfe einer Fotomaske, die die gesamte Form der beweglichen Komponente definiert, aussetzen der PEGDA Prepolymer, sowie Eisen-dotierte Segment, UV-Licht (Abbildung 4(iv)).

- Das obere Substrat und entfernen Sie überschüssige unpolymerisierten PEGDA Prepolymer mit Vakuum-Saug. Eine PEG-Komponente mit einem dotierten Eisenoxid Segment sollte auf dem Substrat unten bleiben. Heben Sie vorsichtig diese Komponente mit der Pinzette.

- Behalten Sie diese Eisen-dotierte Komponente für die Montage auf Strukturen von einem PEG-basierten Gerät ( Abb. 3A, Teil (i), Schritt 4). Schützen Sie diese Komponente vor Licht zu und sicherzustellen Sie, dass es benetzt mit Uncrosslinked Prepolymer vor Gebrauch bleibt.

(8) Betätigung des montierten Gerätes

Hinweis: Die Eisen-dotierte Komponenten innerhalb des montierten Gerätes können betätigt werden, um mit einem starken Permanentmagneten wie Neodym (N52 Stärke) zu verschieben. Achten Sie darauf, um zu vermeiden, Kneifen Gefahren, da diese Magnete ferromagnetische Materialien sehr stark angezogen werden.

- Legen Sie einen Neodym-Magneten unter oder über dem Gerät innerhalb 1-2 cm vom Gerät entfernt. Während der Bewegung des Magnetes, sollte die Bewegung der Eisenoxid dotierten Komponenten die Bewegung des Magneten Schatten.

Hinweis: Ein Aktor kann mit einem Motor, der verbunden ist mit einem Magneten gebaut werden. Die Drehrichtung des Motors sollte Rotations Betätigung der Eisen dotierten Komponente ermöglichen.

Ergebnisse

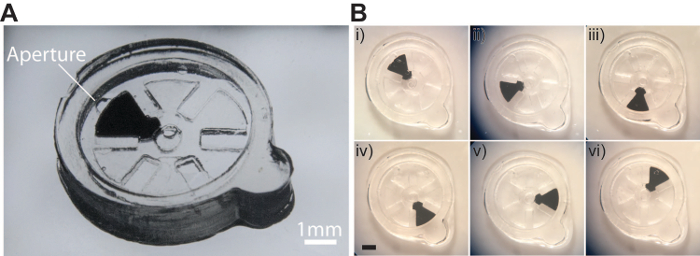

Abbildung 3 b zeigt Bilder von den Schichten der Hydrogele polymerisiert mit der Herstellung-Aufbau. Abbildung 3 b (i) zeigt einen vorgefertigten 400 µm dicken Basis-Layer mit 600 µm Blende. Abbildung 3 b (Ii) zeigt eine weitere zwei Schichten, die über die Basisschicht; gelegt wurden einen hohen Umfang 500 µm und 800 µm hoch Achse in der Mitte. Die gesamte Herstellung Zeit für diese drei Schichten war weniger als 3 Minuten, 4 Sekunden Belichtungszeit für jede Schicht und Zeitaufwand, die Anpassung der Höhe der unteren Substrat und Ausrichtung der Fotomasken Berücksichtigung. Frühere Arbeiten auf der gleichen Fertigung Set-up zeigt, dass eine Vielzahl von Entwürfen mit Auflösungen bis zu 100 µm hergestellt werden kann.

Die Hydrogel-Komponenten könnte auch leicht mit Eisenoxid-Nanopartikeln dotiert sein. Die Belichtungszeiten wurden optimiert, um dünne Schichten (200 µm) zu gewährleisten, der PEGDA prepolymeren dotiert mit Eisenoxid, die Nanopartikel vollständig polymerisiert werden könnte. Abbildung 5A zeigt die Fotomaske verwendet, um die Form des Segments Eisenoxid, polymerisiert werden zu definieren. Das UN-dotierte PEGDA Prepolymer kann vollständig innerhalb von 4 Sekunden der UV-Exposition polymerisiert. Jedoch wenn das Eisenoxid dotierten Prepolymer für 4 Sekunden zu UV ausgesetzt war, war die daraus resultierende Hydrogel nicht vollständig polymerisiert wie in Figur 5ersichtlich. Das Segment erzeugt wurde (im Vergleich zu einem voll vernetzten Segment dargestellt in Abbildung 5 b) dünner und die Ränder waren uneben mit kompromittierten Treue gegenüber der Form durch die Fotomaske definiert. UV-Exposition von 10 Sekunden war voll und ganz verpflichtet Kreuz verbinden das Eisenoxid-Segment und Abbildung 5 b zeigt das Eisenoxid-Segment, das generiert wurde; die polymerisierten Eisenoxid Segment des gesamten Dicke (200 µm) mit geraden Kanten und Form Treue bleibt eng im Vergleich zu der Fotomaske (Abb. 5A). Im Gegensatz dazu Überbelichtung (> 15 Sekunden) mit UV-Licht erzeugt Eisenoxid-Segmente, die über polymerisiert waren. Abbildung 5 zeigt ein Segment polymerisiert, die schlechten Zustand Treue und ist größer als die Form, die durch die Fotomaske definiert.

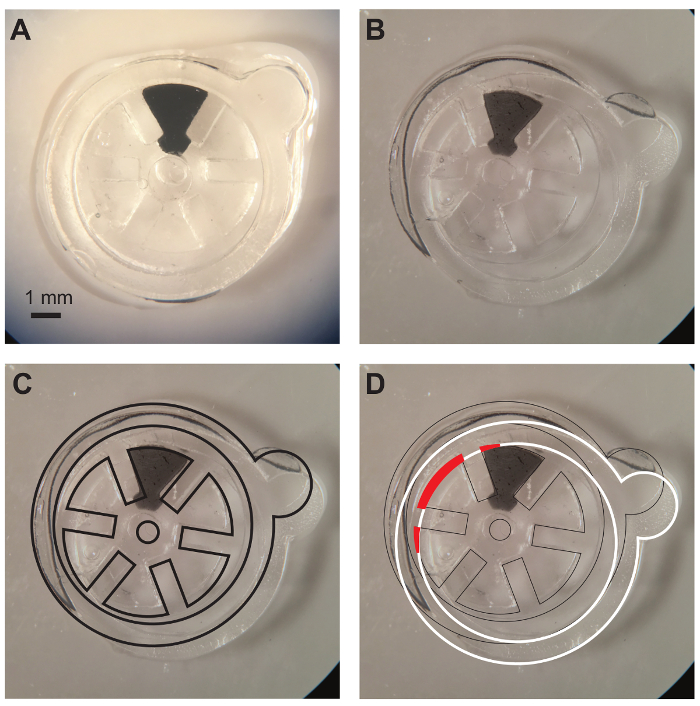

Abbildung 6A zeigt ein komplettes Gerät nach Versiegelung mit korrekten Ausrichtung durch die Verwendung von Fotomasken mit Ausrichtungsmarken. Das Zahnrad im Inneren des Gerätes liegt vollständig innerhalb der zentralen leere des Gerätes und ist somit auf magnetischen Betätigung reagieren. Abbildung 6 zeigt ein Gerät mit einer falsch ausgerichteten Siegelschicht. Abbildung 6 zeigt die untersten Schichten von Hydrogel und das Getriebe selbst aufgeklärt mit schwarzen Konturen und Abbildung 6 zeigt die falsch ausgerichtete Abdichtung der oberen Hydrogel Schicht in weißen Umrissen aufgeklärt. Wie aus Abbildung 6ersichtlich ist, fallen Teile des Getriebes, die in Regionen wo Polymerisation während Abdichtung (siehe rote Füllung) Ergebnisse in Teile des Getriebes wird der Großteil der Hydrogel-Material verankert stattfinden würde. Dadurch wird verhindert, dass das Getriebe bei Betätigung bewegen.

Abbildung 7 zeigt eine funktionale single-Gear-Gerät, das hergestellt wurde (Gesamtzeit Herstellung ~ 15 Minuten). Die Gesamtdicke des Gerätes beträgt 2 mm und die längste Abmessung des Gerätes beträgt 13 mm. Die oberen und unteren Schichten des Geräts ist 400 µm dick und das Getriebe hat eine Höhe von 1 mm. Dieses Design ermöglicht einen Abstand von 100 µm auf der oberen und unteren Oberfläche des Getriebes, um Bewegung zu ermöglichen. Die oberste Schicht des Gerätes hat eine 600 µm-Blende und die Achse für das Getriebe ist 400 µm im Durchmesser. Abbildung 5 b zeigt Bilder von dem Gerät, wenn es mit einem Magneten betätigt wird, so dass das Getriebe eine volle Umdrehung führt, wie aus der Veränderung der Position des Segments Eisenoxid (i) bis (vi) beobachtet werden kann.

Abbildung 1 . Fertigung-Set-up für Hydrogel-basierte Micromachines. (A) schematische Darstellung der Fabrikation Bühne. Dieses Schema zeigt die verschiedenen Komponenten der Herstellung Einrichtung einschließlich der PDMS-Kammer, in der die Hydrogele im Bereich Fertigung gebildet werden, ein Vakuum-fähigen Stadium, das hält sich der PDMS-Kammer sowie legt die flexible Membran zu einem Mikrometer-Kopf für Höhenkontrolle und Top Substrat bestehend aus einem Glas deckgläschen, der entweder unbehandelt oder mit PDMS beschichtet. (B) schematische Darstellung der Draufsicht der Herstellung Stufe (ohne PDMS Kammer). Die UV-Lichtquelle ist dann derart positioniert, dass der Einfallswinkel des Lichts auf der horizontalen Ebene der Fertigung Bühne (in der Abbildung nicht dargestellt) senkrecht steht. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 2 . Schaltplan des Single-Getriebe Hydrogel-basierten Gerät und Fotomasken für jede Schicht verwendet. (A) Schaltplan von oben und schräg-Ansicht eines typischen Hydrogel-basierten Geräts, das mit dieser Strategie gefertigt werden können. Dieses Gerät besteht aus einen einzigen Gang, der eine Eisen-dotierte Segment enthält die magnetische Steuerung ermöglicht. (B) schematische Darstellung der einzelnen Schichten und Komponenten innerhalb des Gerätes. Diese Single-Getriebe-Gerät besteht aus einem Top Abdichtung Schicht (i), Unterstützungsstrukturen wie die Post für die Eisen-dotierte Ausrüstung und die Wände des Gerätes (Ii) als auch eine untere Schicht (Iii). (C) Fotomaske Designs verwendet, die Single-Getriebe Gerät zu fabrizieren. Die Fotomasken sind gestaltete dunkel Feld; gewünschte Funktionen werden transparent gelassen, während der Hintergrund dunkel ist. Dieses Fenster zeigt die Fotomaske Designs entspricht der oberen Abdichtung Schicht (i), Unterstützungsstrukturen (Ii) und unteren Schicht (Iii). Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 3 . Schicht für Schicht Photolithographie von Hydrogel-basierte Micromachines. (A) schematische Darstellung der schrittweisen Prozess für Gerät Fertigung im Bereich Fertigung der PDMS-Kammer. 1: ein kleines Volumen des PEGDA Prepolymer wird auf das Glas Deckglas gebunden an die flexible Membran der PDMS-Kammer (Bodensubstrat) pipettiert. Ein Stück unbehandelte Glas Deckglas dient als Top Substrat und eine Fotomaske auf dieses Top Substrat platziert ist. Die Höhe des unteren Substrat wird bis zur gewünschten Höhe (Z1) mit dem Mikrometer Kopf gebracht. Das Hydrogel-Prepolymer wird dann mit UV-Licht durch die Fotomaske ausgesetzt. Das obere Substrat kann dann abgehoben werden die PDMS-Kammer und der Hydrogel, die Reste der oberen Substrat (kleines Foto) eingehalten. Diese Schicht ist dann für die spätere Verwendung reserviert. 2: Schritt 1 wird wiederholt, aber die obere Substrat wird jetzt mit PDMS-beschichtete Glas ersetzt. Die polymerisierten Hydrogel wird das Bodensubstrat eingehalten bleiben. 3: die Höhe des unteren Substrat wird abgesenkt (Z2> Z1) und weitere Prepolymer Bereich Fertigung hinzugefügt werden kann. Eine zweiten Fotomaske dient und das Prepolymer erneut mit UV-Licht ausgesetzt ist. 4: Schritt 3 kann wiederholt werden (Z3 > Z2) bis die gewünschte Unterstützung-Strukturen erstellt werden. (i) Sobald die Unterstützungsstrukturen abgeschlossen sind, kann der obere Substrat entfernt werden, um Zugang zum Herstellung Bereich für Einführung von vorgeformten Hydrogel Komponenten (z. B. Eisen-dotierte Gang) zu ermöglichen. (Ii) Sobald die vorgeformten Komponenten platziert und ausgerichtet wurden, kann die Hydrogel-Schicht aus Schritt 1 auf die vorgefertigten Struktur platziert und ausgerichtet. 5: alle Schichten mit UV-Licht durch einer Fotomaske, die die Kanten des Geräts dichtet dann ausgesetzt sind. (i) der Versiegelung Schritt dichtet das gesamte Gerät während der Interieur-Komponenten aus weiteren UV-Exposition abgeschirmt sind. (Ii) das versiegelte Gerät kann dann die Fertigung Kammer gehoben werden wie es bevorzugt an den oberen Substrat halten würde. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 4 . Schritte für Eisenoxid Nanopartikel doping Hydrogel Komponenten. (i) UV-Licht wird durch einer Fotomaske definieren das Eisenoxid-dotierte Segment innerhalb der Hydrogel-Gang ausgesetzt. (Ii) Thin (200 µm) Schichten von Eisenoxid-dotierte Hydrogel ist polymerisiert jedesmal und übereinander gestapelt. (Iii) die Schicht dünner Schichten entsteht ein Segment mit Gesamthöhe von 1 mm. Diesem Segment bleibt in der Fertigung-Schicht. (iv) un-dotierten Prepolymer lagert sich dann im Bereich Fertigung und eine Fotomaske, die definiert, die vollständige Form des Getriebes wird dann während der Vernetzung verwendet. Dies ermöglicht die Bildung der kompletten Ausrüstung mit einem Eisenoxid-dotierte Segment. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 5 . Photopolymerisation von Eisenoxid-dotierte Hydrogel Komponenten. (A) Fotomaske Zahnsegment, mit Eisenoxid-Nanopartikeln dotiert werden. (B) Eisenoxid-dotierte Hydrogel, das optimal polymerisiert (10 s Exposition). (C) Eisenoxid-dotierte Hydrogel, die unter polymerisiert (4 s Exposition) gebracht werden kann. (D) Eisenoxid-dotierte Hydrogel, die polymerisiert übermäßig (20 s Exposition). Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 6 . Ausrichtung der Hydrogel "layers" während des Verschließens des Geräts. (A) Bild zeigt die korrekte Ausrichtung der Hydrogel Ebenen mit frei beweglichen Ausrüstung das ist vollständig in die leere des Geräts. (B) Bild zeigt Gerät mit falsch ausgerichtete Hydrogel Schichten (B, C und D sind Bilder das gleiche Gerät, aber mit verschiedenen Schichten hervorgehoben). (C) gleiche Bild wie in (B), aber mit schwarzen Konturen verdeutlichend unteren Schichten die korrekt ausgerichtet sind. Das Getriebe ist in den unteren Schichten richtig platziert. (D) gleiche Bild wie in (B) aber mit weißen Konturen zeigen die falsch ausgerichtete oberste Schicht der Hydrogel. Das Getriebe hat während der Versiegelung Schritt teilweise polymerisiert wurden und Teile des Getriebes (rote Fläche) hat das Schüttgut des Gerätes verankert worden. Dadurch wird das Gerät nicht funktionsfähig. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 7 . Betätigung von einer Single-Gang Hydrogel-basierte Micromachine. (A) Darstellung der konstruierten Geräts. (B) Bilder zeigen die verschiedenen Ausrichtungen des Getriebes bei Betätigung. (i) von der anfänglichen Ausrichtung (0°) wird das Getriebe durch (Ii) 60 ° c, (Iii) 120° (iv) 180 °, (V) 240° und 300° gedreht. Maßstab ist 1 mm Klicken Sie bitte hier, um eine größere Version dieser Figur.

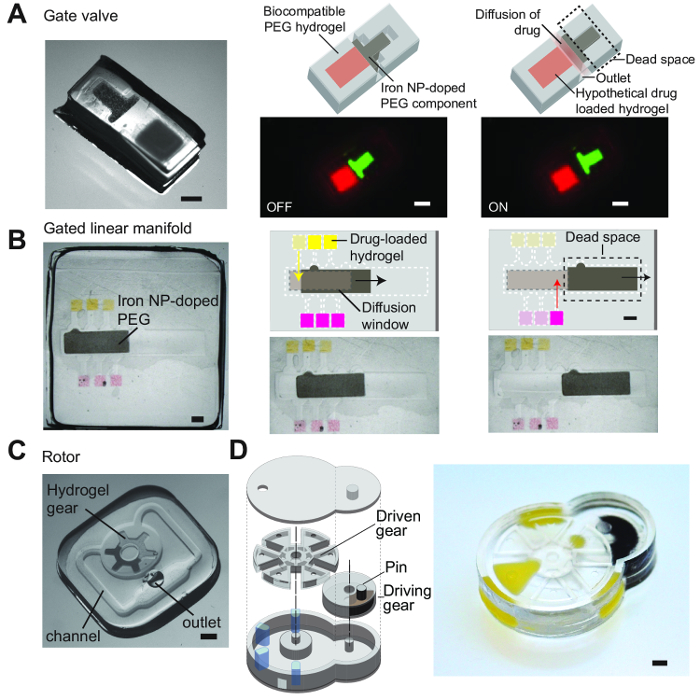

Abbildung 8 . Vielseitige Fertigung der verschiedenen Designs für Hydrogel-basierte Micromachines. (A) eine einfache Schieber, der die Freigabe von Drogen aus einem einzigen Reservoir steuert. Die lineare Bewegung der Eisenoxid-dotierte Hydrogel Komponente Tore die Diffusion eines hypothetischen Droge heraus durch und Steckdose. (B) eine gated lineare Krümmer, die Freigabe von Drogen aus mehreren Stauseen steuert. Jeder Behälter enthält hypothetischen Drogen und die Bewegung der Eisenoxid-dotierte Komponente Tore die Bewegung der Drogen aus dieser Lagerstätten durch ein Fenster von Hydrogel, das die Verbreitung dieser Drogen heraus nach außen ermöglicht. (C) A einfache Rotor, der um eine Achse drehen betätigt werden kann. (D) ein anspruchsvolles Design basiert auf dem Genf-Laufwerk. Ein Getriebe mit einem Stift ist in der Lage, einen größeren Antriebsrad und intermittierende Bewegung zu produzieren; eine volle Umdrehung des Antrieb dreht sich das Antriebsrad von 60°. Alle Maßstabsleisten sind 1 mm. Vom Kinn, S. Y. Et Al. Additive Fertigung von Hydrogel-basierte Materialien für die nächste Generation implantierbarer medizinischer Geräte. Wissenschaft-Robotik. 2 (2), (2017). Nachdruck mit freundlicher Genehmigung von AAAS17. Bitte klicken Sie hier für eine größere Version dieser Figur.

Diskussion

Diese Technik ist eine einfache und schnelle Methode zur Schicht für Schicht Photolithographie von Hydrogel Mikrostrukturen. Mit einer additiven Fertigung Ansatz, können wir leicht eine Vielzahl von 3D-Strukturen aus biokompatiblen Materialien aufbauen und sogar bewegliche Teile zu integrieren. Dadurch könnten somit die Bildung von völlig biokompatibel abformverfahren. Die Technik basiert auf einfachen Wiederholung der Lithographie-Schritte, die durch die präzise Kontrolle der Höhe des unteren Substrat über einen Mikrometer-Kopf ermöglicht wird. Traditionelle Fertigungstechniken in der MEMS-Industrie verwendet, ist mit harten Verarbeitungstechniken und aufopfernde Materialien oft nicht kompatibel mit der Verarbeitung von weichen Hydrogele. Andere Methoden für 3D Druck Hydrogele, wie z.B. Extrusion-basierte Methoden beschränken sich auf räumliche Auflösungen über 200 µm und für einfache Strukturen, die keine beweglichen Teile18,19mm/s Druckgeschwindigkeit. Stereolithographie (SLA) und digitale Lichtprojekt (DLP) basierte Bioprinters vielleicht bessere Auflösungen, sondern sind auch viel teurer zu Setup erreichen zu können. Diese Fertigung Strategien sind auch nicht problemlos drucken Überhänge ohne Unterstützung der Trägermaterialien, die schwierig einzuführen und entnehmen Sie das fertige Gerät sein könnte. Wir umgehen dies, indem Sie ausrichten und dadurch eine vorgeformte Siegelschicht auf die vorgefertigten Trägerstruktur als letzten Schritt, das fertige Gerät zu bilden. Das Design der Herstellung Einrichtung gibt dem Benutzer einfachen Zugriff auf die vorgefertigten Strukturen und ermöglicht die einfache Ausrichtung der einzelnen Komponenten mit dem Einsatz von Ausrichtungsmarken.

Die hier vorgestellten Strategie ist auch viel schneller als andere Techniken ähnliche Beschlüsse; die Gesamtzeit für die nachgewiesene Herstellung des Gerätes mit einem rotierenden ist ca. 15 Minuten. Ein weiterer Vorteil dieser Herstellung Strategie, obwohl nicht bewiesen in diesem Protokoll aber gezeigt in unserer bisherigen Arbeit17, ist die Fähigkeit der Benutzer schnell und leicht ändern Sie den Typ des Polymers zwischen Schritte, die getan werden, in kleinen Mengen verwendet . Auf diese Weise können Geräte erstellen, die ein Gemisch aus verschiedenen Arten von Hydrogele sind. Das Gerät hergestellt, mit dieser Strategie auch hat den zusätzlichen Vorteil der kontaktlosen Betätigung, wie das Getriebe ein Segment, die mit Eisenoxid-Nanopartikeln enthält, Rendern das Getriebe empfindlich auf magnetische Betätigung dotiert ist und kann somit mit einem externen betätigt werden Magnet. Darüber hinaus ist das Gerät völlig biokompatibel und daher möglicherweise sicher implantierten in Vivo.

Ein wichtiges Merkmal dieser Technik ist die Behandlung der verschiedenen Glassubstrate ermöglicht es den Benutzer, bevorzugt zu halten oder abstoßen der polymerisierten Hydrogel an der unteren oder oberen Glassubstrat. Wenn eine Kombination aus unbehandeltem Glas mit einer PFOTS-behandelte Glasoberfläche (Bodensubstrat) verwendet wird, haften gebildeten Hydrogele bevorzugt an unbehandeltem Glas, wie sie abgestoßen von den fluorierten Oberfläche des Glases PFOTS behandelt sind. Umgekehrt, wenn PDMS-beschichtete Glas mit der PFOTS behandelt Bodensubstrat verwendet wird, werden Hydrogele tendenziell auf der PFOTS-behandelte Oberfläche zu bleiben, da PDMS Oberflächen stärker gebildeten Hydrogele abzuwehren. Diese Funktion erlaubt es, nach oben zu bauen, Hydrogele zu halten, so dass sie auf Glassubstraten immobilisiert werden und zur Ausrichtung auf andere Strukturen zu einem späteren Zeitpunkt rechtzeitig reserviert werden können, oder sogar nach unten bauen. Dies fügt die Flexibilität der Technik und Arten von Designs, die gefertigt werden können sowie ermöglicht die Einbindung und Abdichtung der unabhängigen, frei bewegliche Hydrogel-Komponenten.

Bei der Herstellung von Schicht für Schicht ist es wichtig, die polymerisationszeit verwendet zu optimieren. Hydrogele sollte optimal vernetzt, so dass sie bei voller Stärke sowie bei HiFi im Vergleich zu Formen, die durch die Fotomaske definiert sind. Dies ist abhängig von der Leistung der Lampe und die Art der Hydrogel verwendet. Obwohl nicht in diesem Protokoll dargestellt, die polymerisationszeit sinkt mit zunehmender Lampenleistung und steigt mit zunehmender Kettenlänge PEG und abnehmender Konzentrationen von PEGDA verwendet. Andere Faktoren, die Einfluss auf die Menge an Energie für Photopolymerisation, wie z. B. die Änderung der Deckkraft der das Prepolymer durch die Zugabe von Eisenoxid-Nanopartikeln (Abbildung 4), wirkt sich auch die polymerisationszeit. Optimierung für Vernetzung Bedingungen für verschiedene Hydrogel Kompositionen ist daher vor Beginn der Fertigung von Geräten benötigt.

Die Verwendung von Ausrichtungsmarken auf der Fotomasken und die korrekte Ausrichtung der Hydrogel Schichten, vor allem die letzte Versiegelungsschicht, sind wichtig, um sicherzustellen, dass einwandfreie Abdichtung erfolgt, und die Interieur-Komponenten nicht versehentlich vernetzt sind, die umgebenden Strukturen während der Fertigung. Dies würde verhindern, dass diese Komponenten frei bewegen während des magnetischen Betätigung. Wie in Abbildung 5gezeigt, führt eine falsch ausgerichtete Top Abdichtung Schicht und Photomasken die Vernetzung und Verankerung eines Teils des Getriebes, das Schüttgut des Gerätes selbst. Dadurch dreht sich dieses Getriebe nicht bei Betätigung mit einem Magneten.

Die Geräte können mit starken Permanentmagneten wie Neodym-Magnete angesteuert werden. Diese Magnete erzeugen starke magnetische Kräfte im Nahbereich zu ferromagnetischen Materialien und sollte darauf geachtet werden, um Verletzungen zu vermeiden. Das Gerät kann betätigt werden, um ohne den Magneten kommen in Kontakt mit dem Gerät zu verschieben; der Magnet kann statt oder ~ 1cm vom Gerät entfernt. Die Bewegung der Eisen-dotierte Komponenten kann sollten spiegeln die Bewegung des Magneten und betätigt, um kontinuierlich zu bewegen oder zeitweise wie gewünscht ausgerichtet. Das Gerät kann manuell betätigt oder eine Betätigung-Setup verwendet werden. Der Magnet kann jeder Antrieb (z. B. Servo-Motor), Drehbewegung befestigt werden. Die Geschwindigkeit der Rotation des Magneten, und daher kann die Geschwindigkeit der Rotation der Eisen-dotierte Komponente gesteuert werden, mit einem Mikrocontroller. Dies ermöglicht eine genauere Methode zur Betätigung.

Abbildung 8 zeigt, Schaltpläne und Bilder der verschiedenen Designs aus früheren Arbeiten, die hergestellt wurden, verwenden die gleiche Technik und zeigen die Vielseitigkeit dieser Methode. Diese Entwürfe reichen von einfachen Geräten, die Ventile (Abb. 8A), komplizierte und anspruchsvolle Designs, die Inspiration aus der Genf Antriebsauslegung (Abbildung 8) ziehen ähneln, die von 2 engagierten Gänge bilden, die intermittierende produzieren Bewegung. Die kleinste Merkmale, die mit dieser Technik erzeugt werden können, waren in der Regel etwa 100 µm und jedes Design besteht aus mehreren Schichten (3 bis 6 Schichten). Verschiedene Arten von Hydrogel-Kompositionen (mit unterschiedlichen Festigkeiten und Porosität) können auch polymerisiert und miteinander verklebt. Daher kann man leicht die Hydrogele in einem Gerät je nach der gewünschten Funktion der verschiedenen Komponenten innerhalb des Gerätes verwendet werden kombinieren.

Offenlegungen

Die Autoren haben nichts preisgeben

Danksagungen

Diese Arbeit wurde durch eine NSF CAREER Award, NIH R01 Grant (HL095477-05) und NSF ECCS-1509748 Zuschuss unterstützt. S.Y.C. wurde von der National Science Scholarship (PhD), unterstützt die von der Agentur für Wissenschaft, Technologie und Forschung (Singapur) ausgezeichnet wurde. Wir danken Keith Yeager für Hilfe beim Aufbau der Fertigung auf- und Cyrus W. Beh für Fotos von der Einrichtung und Geräte.

Materialien

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) (n) diacrylate [MW 400Da] | Polysciences, Inc | 01871-250 | PEGDA reagent for prepolymer |

| Darocur 1173 | Ciba Specialty Chemicals, Inc | - | Photoinitiator |

| Iron oxide (II, III) | Sigma Aldrich | 637106-25G | Iron oxide nanoparticles |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane | Sigma Aldrich | 448931 | Fluorinated compound that is used to vapor silanize the PDMS chamber to prevent adhesion of hydrogel to the glass coverslip that is bonded to the flexible PDMS membrane with prolonged use of the PDMS chamber |

| Petri dish, glass | Sigma Aldrich | BR455743 | Glass petri dishes for casting PDMS layers for forming PDMS chamber |

| Sylgard 184 Silicone Elastomer Kit (PDMS) | Dow Corning | 240-4019862 | PDMS for fabrication chamber |

| Glass coverslips (No. 2), 50 x 45 mm | Fisher Scientific | FIS#12-543F | Glass substrates that cover the fabrication chamber |

| Fisherbrand Straight Flat Tip Forceps 4.75in | Fisher Scientific | FIS#16-100-112 | Tweezers for handling polymerized hydrogel layers/devices |

| Omnicure S2000 | Cadence Technologies Pte Ltd | 010-00148R | UV lamp |

| 5 mm Adjustable Collimating Adaptor | Cadence Technologies Pte Ltd | 810-00042 | Collimator for UV lightsource |

| Photomasks | CAD/Art Services Inc | - | Photomasks used to define hydrogel microstructures |

| Adobe Illustrator | Adobe | - | Designing of photomasks |

Referenzen

- Elman, N. M., Ho Duc, H. L., Cima, M. J. An implantable MEMS drug delivery device for rapid delivery in ambulatory emergency care. Biomedical Microdevices. 11 (3), 625-631 (2009).

- Gensler, H., Sheybani, R., Li, P. Y., Mann, R. L., Meng, E. An implantable MEMS micropump system for drug delivery in small animals. Biomedical Microdevices. 14 (3), 483-496 (2012).

- Grayson, A. C. R., et al. BioMEMS review: MEMS technology for physiologically integrated devices. Proceedings of the IEEE. 92 (1), 6-21 (2004).

- Frost, M., Meyerhoff, M. E. In vivo chemical sensors: tackling biocompatibility. Analytical Chemistry. 78 (21), 7370-7377 (2006).

- Voskerician, G., et al. Biocompatibility and biofouling of MEMS drug delivery devices. Biomaterials. 24 (11), 1959-1967 (2003).

- Ainslie, K. M., Desai, T. A. Microfabricated implants for applications in therapeutic delivery, tissue engineering, and biosensing. Lab Chip. 8 (11), 1864-1878 (2008).

- Burdick, J. A., Anseth, K. S. Photoencapsulation of osteoblasts in injectable RGD-modified PEG hydrogels for bone tissue engineering. Biomaterials. 23 (22), 4315-4323 (2002).

- Drury, J. L., Mooney, D. J. Hydrogels for tissue engineering: scaffold design variables and applications. Biomaterials. 24 (24), 4337-4351 (2003).

- Alcantar, N. A., Aydil, E. S., Israelachvili, J. N. Polyethylene glycol-coated biocompatible surfaces. Journal of Biomedical Materials Research Part A. 51 (3), 343-351 (2000).

- Cruise, G. M., et al. In vitro and in vivo performance of porcine islets encapsulated in interfacially photopolymerized poly(ethylene glycol) diacrylate membranes. Cell Transplantation. 8 (3), 293-306 (1999).

- Hoare, T. R., Kohane, D. S. Hydrogels in drug delivery: Progress and challenges. Polymer. 49 (8), 1993-2007 (2008).

- Ryu, W., Huang, Z., Prinz, F. B., Goodman, S. B., Fasching, R. Biodegradable micro-osmotic pump for long-term and controlled release of basic fibroblast growth factor. Journal of Controlled Release. 124 (1-2), 98-105 (2007).

- Lee, J. W., Park, J. H., Prausnitz, M. R. Dissolving microneedles for transdermal drug delivery. Biomaterials. 29 (13), 2113-2124 (2008).

- Hinton, T. J., et al. Three-dimensional printing of complex biological structures by freeform reversible embedding of suspended hydrogels. Science Advances. 1 (9), e1500758 (2015).

- Tseng, H., et al. Fabrication and mechanical evaluation of anatomically-inspired quasilaminate hydrogel structures with layer-specific formulations. Annals of Biomedical Engineering. 41 (2), 398-407 (2013).

- Grogan, S. P., et al. Digital micromirror device projection printing system for meniscus tissue engineering. Acta Biomaterialia. 9 (7), 7218-7226 (2013).

- Chin, S. Y., et al. Additive manufacturing of hydrogel-based materials for next-generation implantable medical devices. Science Robotics. 2 (2), (2017).

- Diogo, G. S., Gaspar, V. M., Serra, I. R., Fradique, R., Correia, I. J. Manufacture of beta-TCP/alginate scaffolds through a Fab@home model for application in bone tissue engineering. Biofabrication. 6 (2), 025001 (2014).

- Hockaday, L. A., et al. Rapid 3D printing of anatomically accurate and mechanically heterogeneous aortic valve hydrogel scaffolds. Biofabrication. 4 (3), 035005 (2012).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten