Method Article

Vorhersage Katalysator Extrudat Bruch basierend auf der e-Modul des Bruches

In diesem Artikel

Zusammenfassung

Hier präsentieren wir ein Protokoll der Modulus der Bruch von einem extrudierten Katalysator und Bruch des besagten Katalysator Extrudate durch Kollision gegen eine Oberfläche oder durch Kompression in einem festen Bett zu messen.

Zusammenfassung

Die mechanische Festigkeit des extrudierten Katalysatoren und ihre natürliche oder erzwungene Bruch durch entweder Kollision gegen eine Oberfläche oder eine Druckbelastung in einem festen Bett sind wichtige Phänomene in Katalysator-Technologie. Die mechanische Festigkeit des Katalysators wird hier durch seine Biegung gemessen Stärke oder Biegefestigkeit. Diese Technik ist relativ neu, aus der Perspektive der Anwendung auf kommerziellen Katalysatoren typische Größen in der Industrie verwendet. Katalysator-Bruch durch Kollision gegen eine Fläche bemisst sich nach einem Sturz von der Extrudate durch die Umgebungsluft in einem senkrechten Rohr. Quantifizierung der fangstoss erfolgt theoretisch durch Newtons zweites Gesetz anwenden. Messung der Katalysator Bruch durch Stress in einem festen Bett erfolgt nach dem Standardverfahren der Masse Crush Festigkeitsprüfung. Roman hier liegt der Schwerpunkt auf der Messung der Abnahme in der Länge, Durchmesser-Verhältnis von der Extrudate als Funktion der Spannung.

Einleitung

Katalysator-Herstellung ist das Rückgrat, das der petrochemischen Industrie und verwandte Branchen unterstützt. Kommerzielle Katalysatoren, siehe Le Page1, werden in der Regel nach Rezepten, die gut gehütetes Geschäftsgeheimnis oder patentierte Verfahren zur Herstellung extrudiert. Typische Katalysator Größen reichen von 1 mm bis ca. 5 mm im Durchmesser und kommen in einer Vielzahl von Formen wie ein Zylinder, eine Trilobe oder einer Quadrulobe auch mit einer Vielzahl von ihren hohlen Kollegen zusammen. Während der Durchmesser und der Querschnitt der extrudierten Katalysatoren oft sehr gut kontrolliert werden, die Länge der einzelnen Extrudate haben eine weitere Gauß wie Vertrieb und die einzelnen Längen in der Regel reichen von ungefähr gleich einen Durchmesser bis zu mehreren Durchmesser. Eine Ausnahme ist extrudierte Katalysatoren ausreichend großen Durchmesser, das ermöglicht es ihnen, die geschnitten werden, wie sie die würfelseite verlassen, und diese haben eine viel engere Längenverteilung. Die Längenverteilung der kleiner 1 mm bis 3 mm Durchmesser extrudiert Katalysatoren, die typisch sind für die petrochemische Industrie werden normalerweise durch natürliche Bruch oder erzwungene Bruch abhängig von ihrer inneren Stärke erhalten.

Le Page1, Waldschnepfe2, Bertolacini3, Wu4 und Li5 zeigen typische Katalysator Eigenschaften und die Feinheiten der Stärke Messungen. Typische Stärke Messungen in der Literatur und in den kommerziellen Einstellungen umfassen die durchschnittliche Crush Stärke der einzelnen Extrudate und der Masse Stärke zu vernichten. Beide Festigkeitseigenschaften sind im Einsatz zu beurteilen, ob ein Katalysator ausreichende Festigkeit hat zu überleben das Laden und verwenden in Prozessen. Oft auch wird ein Abreibung Test hinzugefügt, um den Katalysator Abnutzung Widerstand in den Prozess zu beurteilen. In gewerblichen betrieben auf Katalysator Stärke und die Verwendung eine sehr große Datenbank vorhanden ist, ist, dass die Informationen in der offenen Literatur selten erreichbar. Auch viele der Katalysator Rezepte sind ad-hoc- und wurden nach viel Versuch und Irrtum. Die Modellierung dieses Aspekts der Katalysator-Herstellung ist noch eine Herausforderung, gelinde gesagt.

Hier ist die Biegefestigkeit des Katalysators gewonnen aus einer Messung der Euler-Bernoulli-Modul von Bruch, der in der Regel in einem drei-Punkt-Biegeversuch gewonnen wird. Li6 und Staub7 kommentieren die Biegefestigkeit von Katalysatoren, aber ihre Arbeit ist auf ziemlich großem Durchmesser Extrudate getan und keine direkte Anwendung ist Modell Katalysator Bruch gewidmet. Die Biegefestigkeit ist selten gemessen und in der Literatur für die typischen kommerziellen Katalysators Größen beschrieben. Darüber hinaus gilt die Biegefestigkeit oft nicht zur Orientierung in der Katalysator-Herstellung

Messung und Modellierung den Bruch von Katalysatoren bei der Herstellung oder während des Einsatzes in den Prozess ist schwierig. Oft die Katalysator Extrudat Länge zu Durchmesser-Verhältnis wird anhand von empirischen Methoden, die es auf Stärke über macht Gesetze beziehen modelliert, jedoch hat dies in vielen Fällen immer noch eine starke ad-hoc-Komponente. Bridgwater8 bietet eine umfassende Übersicht über Partikel Bruch durch Scherung, aber die Länge zu Durchmesser-Verhältnis von der Extrudate werden außerhalb des gewerblichen Bereichs der Extrudate diskutiert in diesem Papier. Diskrete-Elemente-Methoden (DM) und finite-Elemente-Methoden (FEM) werden jetzt auch verwendet, um Bruch von Granulaten zu untersuchen und diese Methoden das Problem auf einer grundlegenden Ebene zu nähern. Referenz wird Heinrich9, Wassgren10, Potyondy11, Potapow12, Carson13und Farsi14 Einzelheiten auf diesem Ansatz gegeben. Die Methoden und Techniken eingesetzt werden, hierin Versuch zur Verbesserung der Modellierung Katalysator Bruch durch Kollision über Newtons zweites Gesetz der Fangstoß zu bestimmen und dies mit der Kraft der Euler-Bernoulli-Modul von Bruch zum Ausdruck gebrachten Ausgleich. Bruch durch Belastung in ein französisches Bett, ein ausgewogenes Verhältnis von Last Kraft und Bett Biege-Stärke angewendet, und dies ermöglicht, das Seitenverhältnis des Bettes als Funktion der Belastung vorherzusagen. Sehr wichtig sind die Messmethoden selbst, die unter gut kontrollierten Bedingungen und diesen Aspekt angewendet werden müssen ist hier in diesem Beitrag detailliert umfassend. Beispielsweise ist es bekannt, dass die Katalysator-Stärke stark beeinflusst wird durch die Wärmebehandlung, die angewendet wird und auch durch die Nutzungsbedingungen, wenn Feuchtigkeit der Katalysator abholen kann. Höhere Temperaturen Wärmebehandlung stärken in der Regel den Katalysator während hoher Feuchtigkeit Pick-up in der Regel es schwächt. Es ist daher wichtig, dass die Stärke an einem Katalysator gemessen wird, die die entsprechende Wärmebehandlung gesehen hat und dass Feuchtigkeit kontrolliert ist es erforderlich, um es repräsentativ für den Einsatz des Katalysators entweder bei seiner Herstellung oder während des Einsatzes in den Prozess. Wenig ist in der Literatur gefunden, die speziell Maßnahmen und Modelle von Länge zu Durchmesser-Verhältnis von Katalysator Extrudate, die typisch sind für die petrochemische Industrie. Vor kurzem hat Beeckman15,16 die Biegefestigkeit des Katalysators verwendet, um natürliche Bruch und erzwungene Bruch von Katalysatoren durch Kollision vorherzusagen. Hier wird besondere Aufmerksamkeit geschenkt Katalysator Seitenverhältnis (L/D) definiert als das arithmetische Mittel der Länge Durchmesser-Verhältnisse der einzelnen Katalysator Extrudate in einer repräsentativen Stichprobe. Die experimentellen Methoden, die hier beschriebenen sind relativ einfach und grundlegend zu studieren und vergleichen Sie experimentelle Messungen mit theoretischen Behandlungen ermöglichen.

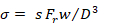

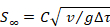

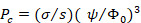

Der Elastizitätsmodul des Bruches (MOR) des Katalysators ist ein Maß für die Biegefestigkeit. Leonhard Euler und Daniel Bernoulli entwickelt die erste theoretisch fundierte Annäherung an elastischen Verhalten und Festigkeit bei Bruch anno 1750. Abbildung 1 zeigt eine schematische Darstellung der Biegeversuch und Bruch Kraft FR. Für den Sonderfall einer zylindrischen Extrudat kann der e-Modul des Bruches von berechnet werden:

(1)

(1)

Wo σ heißt der Modul von Bruch und hat Abmessungen von Stress (Pa). D steht für den Durchmesser des Extrudats während w der Abstand zwischen den beiden Stützpunkten ist. Die Variable s ist der Formfaktor und entspricht 8/π für einen Zylinder. Für eine umfassende Erklärung der Kräfte und Spannungen bei der hand während des Experiments sowie wie Umgang mit verschiedenen quer-Verweis prägt Beeckman16erhält. Insbesondere ist σ die Zugspannung beim Bruch senkrecht auf den Querschnitt des Extrudats gerichtet und befindet sich an der extremen Faser in der Mitte zwischen den beiden Stützpunkten.

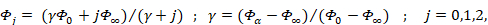

Für die Kollision von einem Extrudat mit einer Oberfläche zeigt Beeckman15 , dass zwei Asymptoten im Hinblick auf das Seitenverhältnis Extrudat bestehen. Die erste Asymptote genannt Φ∞ gelangt man nach vielen wiederholten Auswirkungen. Das asymptotische Verhalten ist leicht verständlich, da nach dem Bruch bei einer Kollision, kürzere Katalysatoren weniger Dynamik haben und daher weniger Kraft beim Aufprall zu erleben. Zur gleichen Zeit, kürzere Katalysatoren benötigen auch mehr Kraft, aus der Perspektive des Drehmoments zu brechen und damit der Katalysator wird voraussichtlich eine asymptotische Seitenverhältnis Φ∞ auf viele Wirkungen zu erreichen. Die zweite Asymptote genannt Φα wird nach ein einzelner Schlag erreicht, wenn Extrudate gelöscht werden, die lang genug sind. Lange Extrudate haben proportional mehr Schwung und Pause beim ersten Aufprall in mehreren Orten entlang ihrer Länge und die Seitenverhältnis Post Kollision erreicht die zweite Asymptote Φαbezeichnet. Beide Asymptoten finden Sie durch Regression von Unfalldaten, die das Seitenverhältnis in Abhängigkeit von der Anzahl der wiederholten Belastungen aus messen:

(2)

(2)

Wo ist Φ0 die erste Streckung und Φj das Seitenverhältnis nach j fällt. Der Parameter Φ∞ und Φα haben eine physikalisch-mechanische Bedeutung, die mit der Schwere des Aufpralls und die Stärke des Katalysators zusammenhängt. Die Schwere des Aufpralls kann variiert werden, durch Variation der Fallhöhe, obwohl der Katalysator für große Fallhöhen Endgeschwindigkeit Ansätze und daher wird die schwere ausgleichen.

Partikel-Länge und Durchmesser der Partikel sind wichtige Eigenschaften des Katalysators während seiner Herstellung und verwenden. Die Größe und die Form der katalysatorpartikel sind ebenfalls entscheidende Faktoren in ihrer Verpackung-Eigenschaften und den Druckverlust über das katalysatorbett zu beeinflussen. In früheren Tagen diese Eigenschaften wurden oft von hand gemessen und das ist eine sehr langwierige Prozedur. Nun, diese Eigenschaften leicht erhalten werden durch erste optisch Scannen einer großen Stichprobe von Katalysator Extrudate. Dann ist imaging-Software verwendet, um einzelne Partikel-Größen zu bestimmen. Dies erlaubt eine große Anzahl von Partikeln auf schnell und präzise analysiert werden, siehe Beeckman15. Diese Systeme sind optimiert, um effektiv erkennen und Messen Partikel mit einem Durchmesser im Bereich von 0,8 bis 4,0 mm und Längen, die verschiedenen Durchmessern lang sein können. Diese Methode verwendet eine "Top down"-Ansicht des Katalysators und somit ergibt sich einen "optischen" Durchmesser. Für bestimmte Formen muss Sorgfalt ausgeübt werden, beim Vergleich des optischen Durchmessers mit Durchmesserwerte manuell mit Bremssättel bestimmt.

Die Masse Crush Krafttest für Katalysatoren und Katalysatorträger, ASTM D7084-04-17 hierin verwendeten ist eine akzeptierte standard-Testmethode. Der Katalysator wird in eine zylindrische Zelle geladen und Druck (Stress) gilt in der Regel im Bereich von 5-1.000 kPa und darf equilibrate. Nach jedem Druck-Punkt ist der Katalysator entladen. Die Katalysator Geldbußen werden überprüft aus der Katalysator-Probe und wog, während der Großteil der Katalysator-Probe Daumenkinos ist, um eine repräsentative Stichprobe um genau zu messen, das Seitenverhältnis zu erhalten. Während das standard Bulk Crush Stärke Testverfahren auf die Höhe der Geldbußen fokussiert, die erstellt wird, um zu ermitteln, Katalysator Stärke, diese Handschrift konzentriert sich auf die Reduzierung des Seitenverhältnisses nach dem Bruch in Abhängigkeit von der Last, siehe auch Beeckman18 .

Protokoll

Verwendung geeignete persönliche Schutzausrüstung wie z.B. Sicherheit Brille, Handschuhe etc. für alle Aufgaben in diesem Manuskript bezeichnet. Das Ausgangsmaterial verwendet hier, ob für die Messung der Biegefestigkeit, Kollision, Seitenverhältnis oder Masse Zerkleinern immer Extrudate aus Laborstudien oder pilotenausrüstung Studien gewonnen ist oder handelsüblichen Materialien sind. Katalysator Extrudat richtet sich nach Vorbehandlung Bedingungen daher ist es wichtig, dass der Benutzer die entsprechenden Behandlungen auswählen. Das Ergebnis der Messungen ermöglicht um zu entscheiden, welche Materialien, in weiteren Studien zumindest aus Sicht der Stärke zu verwenden.

(1) Biegefestigkeit

-

Biegen Stärke Probenvorbereitung

- Blättere das Extrudat Beispiel für eine repräsentative Größe von mindestens 25 Partikel von Interesse. Verwenden Sie einen drehenden riffelteiler oder Riffle-Typ Probenteiler.

Hinweis: Katalysator-Stärke ist abhängig von der thermischen Vorbehandlung, damit die Probe erfordert bestimmte Entscheidungen durch den Benutzer über Vorbehandlungen vorgenommen werden. - Führen Sie die folgenden zwei typischen Vorbehandlungen, aber ihre Bedingungen können je nach Bedarf des Benutzers geändert werden.

- Calcine der Probe bei 538 ° C für 1 h.

- Legen Sie ein Minimum von 25 geriffelte Katalysator Extrudate in einer Porzellanschale oder hitzebeständige Becherglas.

- Stelle die Schüssel mit dem Katalysator in einem feuerfesten-Typ Muffel Ofen bei 538 ° C für 1 h.

- Legen Sie nach Kalzinierung die heiße Probe in den Exsikkator gestellt und an Umgebungsbedingungen abkühlen lassen.

- Trocknen Sie die Probe bei 121 ° C für mindestens 2 h.

- Legen Sie ein Minimum von 25 geriffelte Katalysator Extrudate in einer Porzellanschale oder hitzebeständige Becherglas.

- Legen Sie die Schale mit Katalysator in einem Trockenschrank bei 121 ° C für mindestens 2 h eingestellt.

- Entfernen Sie die heiße Probe aus der Trockenofen und legen Sie sie in den Exsikkator gestellt und an Umgebungsbedingungen abkühlen lassen

- Calcine der Probe bei 538 ° C für 1 h.

- Blättere das Extrudat Beispiel für eine repräsentative Größe von mindestens 25 Partikel von Interesse. Verwenden Sie einen drehenden riffelteiler oder Riffle-Typ Probenteiler.

-

Biegen Stärke Instrumentation Aufbau

Hinweis: die Fehlerbalken für den Elastizitätsmodul des Bruches ist + /-10 %. Kalibrieren Sie das Gerät täglich entsprechend dem Verfahren durch den Hersteller. Wählen Sie die Methode, die richtig die Form der Probe, wie die Berechnung der MOR entspricht der Formfaktor abhängt.- Starten Sie Biege Testrahmen und lassen Sie das System vor der Verwendung mindestens 20 Minuten Warmlaufen. Öffnen Sie dann die erforderliche Software.

- Legen Sie die 10 N (10 Newton Kraft) Wägezelle pro Anweisungen des Herstellers.

- Wählen Sie eine Amboss-Geschwindigkeit von 0,2 mm/Sek. mit einer Spannweite von 5 mm Unterstützung.

Hinweis: Es wurde beobachtet, dass für diese Rate der Geschwindigkeit, der Katalysator nicht in einer Belastung Rate sensiblen Region und Bruch Kraft reproduzierbar ist. - Wählen Sie "Modulus der Ruptur (MOR)" und "Maximalkraft" in der Registerkarte "Ergebnisse".

- Sicher, dass die Traverse am MOR Rahmen in der Position "Null" fest der "Zurück" Taste auf der Frame-Konsole. Die Position der Kreuzkopf und Amboss kann ggf. Extrudate unterschiedlichen Durchmessers unterzubringen geändert werden.

-

Messung der Stärke Biege-

- Der Exsikkator entnehmen Sie Katalysator Extrudat Probe und legen Sie sie in einem invertierten ca. 5-6 cm Durchmesser Filter mit N2 weht nach oben durch eine Decke aus trockenem Gas entsteht.

- Benutzen Sie eine Pinzette, ein Extrudat Exemplar aus dem Filter-Fach und legen Sie es über den Stützbalken. Minimieren Sie die Zeit des Extrudats Probe Platzierung und Messung Feuchtigkeit Pick-up zu minimieren.

- Zentrieren der Katalysator Extrudat Probe so gut als möglich links nach rechts und von vorne nach hinten auf den Stützbalken

- Klicken Sie auf "Start"-Symbol in der rechten Menüleiste.

Hinweis: Während dieses Schrittes das Extrudat wird über die Bruchstelle gebogen wird und damit der Test ist in diesem Sinne destruktiv. - Stellen Sie sicher, Kreuzkopf beendet und kehrt zurück in die Ausgangsposition auf einen 40 % Rückgang der Belastung Kraft zu erleben.

Hinweis: Dies tritt normalerweise auf Extrudat Bruch. - Wählen Sie die "Next" Symbol auf der rechten Werkzeugleiste weiterhin auf das nächste Extrudat.

- Drücken Sie "zurück", um den Datenpunkt im Diagramm und in der Ergebnistabelle anzeigen.

- Wählen Sie "Beenden Sample" nach der Messung der 25. Extrudat-Probe.

Hinweis: Die Software generiert den Bericht mit der Festigkeitseigenschaften

2. die Kollisionsprüfung

Hinweis: Die Vorschubgeschwindigkeit mit der fallrohres Katalysator zugeführt wird ist niedrig gehalten, so dass einzelne Katalysator Extrudate im Wesentlichen mit einer leeren Fläche an der Unterseite des fallrohres kollidieren, ohne einander zu behindern

-

Kollision Ausrüstung Vorbereitung

- Fallrohres (0,15 m Durchmesser und 1,83 m langen Plastikschlauch) mit der Recovery-Platte montieren (316 SS) an der Unterseite. Die Feeder Entlastung auf der richtigen Höhe der Wahl (hier 1,83 m) über fallrohres zentriert gesetzt. Ändern Sie die Fallhöhen um die Schwere der Kollision variieren.

- Satz Resonanz Frequenz Vibrations Feeder bis 250 Hz mit Kraft aus.

- Lage lokale Belüftung über den Einfülltrichter.

-

Kollision Probenvorbereitung

- Blättere die Katalysator-Probe für eine repräsentative Größe von mindestens 50 Partikel von Interesse. Verwenden Sie einen drehenden riffelteiler oder Riffle-Typ Probenteiler.

- Sanft die vorbereitete Probe Sieb zur Vermeidung von kleinen Partikeln mit einer Länge, Durchmesser-Verhältnis weniger als oder gleich 1.

- Messen Sie das ursprüngliche Seitenverhältnis der Probe mittels Protokoll Abschnitt 3.

-

Kollision-Katalysator-Drop-Verfahren

- Manuell übertragen Sie die gesamte Probe in den Einfülltrichter.

- Sicherstellen Sie, dass die Zuführung Rutsche Steckdose über fallrohres zentriert ist.

- Schalten Sie den Kippschalter zum Schalten des Feeder und legen Sie auf "Start."

- Lassen Sie alle Partikel in das Fallrohr frei fallen und treffen auf die Bodenplatte.

- Schalten Sie das Gerät an die Anleger, sobald alle Partikel gespeist und fallen gelassen haben.

- Übertragen Sie die Partikel von der Recovery-Platte und entfernen Sie vorsichtig die Geldbußen aus der Probe durch Siebung, um Staub und Späne entfernen.

- Messen Sie das Seitenverhältnis der Probe Protokoll Abschnitt 3 die erste Tropfen Messung bestimmt 1 X abgeschlossen.

- Verwenden des Beispiels Schritt 2.3.7, wiederholen Sie die Schritte 2.3.1, 2.3.6 und Messen Sie das Seitenverhältnis mit Protokoll Abschnitt 3 der zweite Tropfen Messung bestimmt 2 X abgeschlossen.

- Wiederholen Sie die Schritte zur Vervollständigung bis zu 5 X und 10 X drop Messungen.

Hinweis: Man kann wahlweise die Mittelstufe Seitenverhältnis Messungen zu überspringen, da das Seitenverhältnis nur wenig ändert, nachdem mehrere fällt.

(3) Katalysator Seitenverhältnis

-

Seitenverhältnis Probenvorbereitung

- Blättere die Katalysator-Probe für eine repräsentative Größe von 50 bis 250 Partikel von Interesse. Verwenden Sie einen drehenden riffelteiler oder Riffle-Typ Probenteiler, um eine repräsentative Stichprobe zu erhalten.

- Sieb der vorbereiteten Probe zur Vermeidung von kleinen Partikeln mit einem L/D weniger als oder gleich 1 wo steht L für die Länge der ein Extrudat während D für den Durchmesser eines Extrudats steht.

-

Seitenverhältnis-Software und Set-up

- Öffnen Sie die Software und wählen Sie "SCAN" Symbolleisten-Schaltfläche am oberen Rand des Bildschirms.

- Wischen Sie das Glas mit einem Mikrofasertuch um Staub zu entfernen. Legen Sie ein Blatt sauber Transparenz auf den Scanner.

- Streuen Sie die Extrudate auf die Transparenz und vermeiden Sie Partikel aus einander berühren. Legen Sie die Partikel innerhalb eines rechteckigen Bereichs Messen maximal 10 cm x 20 cm.

- Nach dem Zufallsprinzip verteilen Sie die Extrudate über die zu scannenden Bereichs. Verwenden Sie Pinzette, schieben Sie Teilchen voneinander entfernt oder ihnen in offeneren Bereichen setzen.

- Schließen Sie die Scannerabdeckung.

- Wählen Sie die Form des Teilchens

- Aktivieren die Nachricht Funktion in der Software einstellen, zum Anfassen Partikel (rot auf dem Bildschirm hervorgehoben), Partikel, die Überlappung (oder Bürsten), die Kante von der Scan-Bereich und diese werden automatisch, entfernt, alle Partikel mit übermäßige Krümmung, jeden Partikel, die auch kleine (z.B. Staubkörner) und keine Partikel, die sich gegenseitig berühren.

- Klicken Sie auf die Symbolleistenschaltfläche "Scan".

Hinweis: Der Scanner wird gestartet, um die Partikel zu scannen. Es wird zwischen 2 – 3 min. dauern. Die tabellarischen Ergebnisse und optisch gescannten Bildes werden auf dem Bildschirm angezeigt.

-

Aspekt Ratio-Analyse

- Prüfen Sie die gescannten Ergebnisse zu und sicherzustellen Sie, dass alle legit Partikel in die Überprüfung einbezogen werden.

Hinweis: Legit Partikel haben und L/D > 1, Ruhe in einer natürlichen Position für den Scan und andere Extrudate nicht berühren. - Überprüfen Sie jedes Partikels Verdacht einer benachbarten Teilchen zu berühren, wie die Berechnung Algorithmus nicht vollkommen ist.

- Zu beseitigen Partikel, die nicht ordnungsgemäß durch crowding (berühren oder übereinander liegende) mit Ruhe, mit der Software eliminiert. Alternativ stellen Sie Position der Partikel mit einer Pinzette und die gesamte Probe erneut gescannt werden kann.

- Speichern Sie die Ergebnisse und halten Sie die folgende Informationen: Durchschnittlicher Durchmesser, durchschnittliche Verweildauer und der Partikelanzahl.

- Prüfen Sie die gescannten Ergebnisse zu und sicherzustellen Sie, dass alle legit Partikel in die Überprüfung einbezogen werden.

(4) Bulk Crush Test

-

Bulk-Crush-Probenvorbereitung

- Die Katalysator Extrudat Probe von Interesse sollte Daumenkinos werden, um einen geeigneten Vertreter des Gesamtbetrages zu erhalten.

- Hitzebehandlung der Katalysator-Probe bei 538 ° C für mindestens 1 Stunde in einer Muffel-Ofen oder ähnliches und legen Sie sie heiß in den Exsikkator gestellt und an Umgebungsbedingungen abkühlen lassen.

-

Bulk-Crush-Verfahren

- Tarieren Sie Katalysator Probenbehälter (Pokal) und füllen Sie ihn mit dem Katalysator überfüllt, so dass es ein überschüssige Katalysator im Container.

- Sorgfältig Ebene den Cup mit geraden Metallkante ohne Verpackung über das Bett.

- Vakuumtrockenschrank der Containers mit einem flachen Katalysator, das Gewicht der Probe zu erhalten.

- Legen Sie die Probe sorgfältig in der Last-Block und Kolben-Baugruppe. Legen Sie die Last-Block auf der Probe ohne Zerkleinerung des Katalysators.

- Legen Sie die Kugellager in der Mitte des Blocks Last und passen Sie die Sperre Arm auf die richtige Höhe gleichmäßig über das Kugellager mit einer kleinen Wasserwaage. Sperren Sie den Arm im Ort.

- Prüfen, ob der Druckregler mit dem vom Benutzer angegebenen Druck ist der Katalysator-Probe angewendet werden.

Hinweis: In der Regel im Bereich von 5-1.000 kPa ist und es wird normalerweise durch Versuch und Irrtum für die jeweilige Anwendung gefunden. - Überprüfen Sie, dass die Last Regelventil und Druckventil offen sind und schließen Sie dann das Entlüftungsventil.

Hinweis: Der Last-Block wird auf seiner eingestellten Druck steigen. - Warten Sie 60 s für das Beispiel equilibrate.

- Lassen Sie den Druck durch das Entlüftungsventil öffnen und schließen das Druckventil. Sehen Sie sich die Last-Block wieder in seine ursprüngliche Position.

- Entsperren des verstellbaren Verschluss-Arms und die Kugellager und laden Block heraus sorgfältig.

- Messung und Aufzeichnung des Einzugs der Probe nach dem Crush Test.

- Sieb die Geldstrafen. Aufzeichnen der Geldbußen erhoben und das Seitenverhältnis der Probe gemäß Abschnitt 3 zu messen.

Ergebnisse

Bruch durch Kollision:

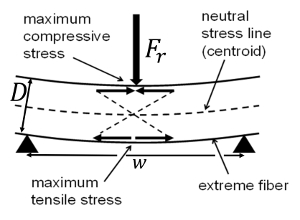

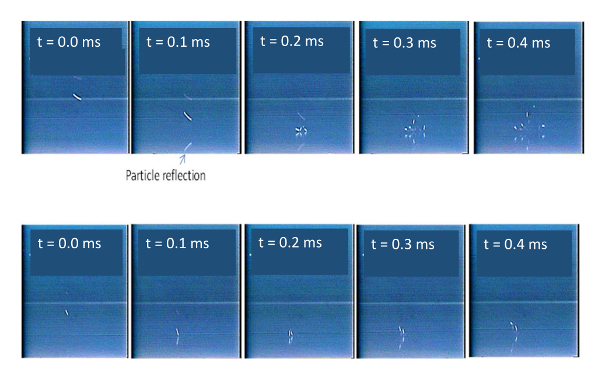

Um dem Leser einen Eindruck von der Komplexität der Auswirkungen von einem Extrudat auf eine Fläche, es galt als vorteilhaft, ein paar Snapshot-Bilder bei höchster Geschwindigkeit Rahmen liefern wir zur Verfügung hatte zum Zeitpunkt (10.000 Bilder/s). Abbildung 2 zeigt solche High-Speed-Fotografie und Bruch des einzelnen Extrudate erfasst, wie sie eine Polycarbonat-Oberfläche auswirken. Diese Oberfläche hat den Vorteil, dem es dem Ansatz des Extrudats vor zeigt Auswirkungen durch Reflexion von der Oberfläche und ermöglicht es, um klar zu definieren, die Instanz des Kontakts. Die Dauer der Bruchgefahr durch Aufprall scheint weniger als 10-4 s zu sein, während die volle Wirkung Geschichte zeigt sehr komplex. Durch das Extrudat als Funktion der Zeit bei der Kollision erfahrene Kräfte sind sehr Spike und unregelmäßig. Die durchschnittliche Verzögerung definiert als die Aufprallgeschwindigkeit über die Kontaktzeit ist nur eine grobe Schätzung von dem, was passiert. Wenn die Masse des Extrudats multipliziert ist es wieder nur eine grobe Schätzung der Kraft.

Die asymptotische Seitenverhältnis Φ∞ festgestellt wurde, über 25 verschiedene Arten von Katalysatoren und ihre Eigenschaften sind in Beeckman16angegeben. Die Modell-Parameter Φ∞ für jeden Katalysator eingeholt wurde durch nicht-lineare Regression mit GL. (2) in der Einleitung gezeigt.

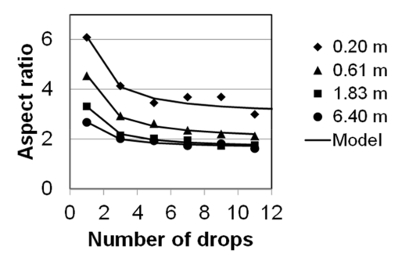

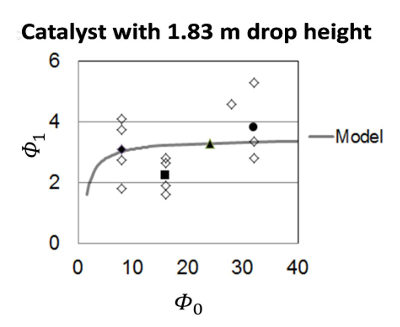

Abbildung 3 zeigt die Reduzierung das Seitenverhältnis des typischen frischen Katalysator der gleichen Katalysator Charge fiel immer wieder aus verschiedenen Höhen. Diese Sequenz zeigt deutlich die Line-Out-Ausgang in Richtung der asymptotischen Seitenverhältnis, Φ∞ für verschiedenen Höhen dh. verschiedene Schweregrade. Beeckman16 zeigt, dass der Unterschied im Seitenverhältnis für große Fallhöhen kleiner wird und kleiner wegen dem ziehen durch die Umgebungsluft im Herbst verlangsamt sich die Beschleunigung der Extrudate und schließlich erreicht die Endgeschwindigkeit für großen Tropfen Höhen. Es wurde auch gezeigt, dass die Extrudate ein zweite Pause Gesetz folgen, das die Trend-Kurvenform des Seitenverhältnisses mit der Anzahl der aufeinander folgenden Tropfen erklärt. Abbildung 4 zeigt das Seitenverhältnis des gleichen Katalysators wie in Abbildung 3 , aber jetzt ab mit sehr langen wählen Sie Katalysator Stränge nach ein einzelner Schlag (jeder Datenpunkt ist aus einem einzigen Extrudat generiert). Die solide Symbole repräsentieren Durchschnittswerte des Seitenverhältnisses für jede Gruppe von Größen. Dies zeigt das Vorhandensein von die zweite Asymptote Φα und auch eine Wertschätzung für die Fehlerbalken, die beteiligt ist, wenn die Länge, Durchmesser-Verhältnis von eine sehr begrenzte Anzahl von Extrudaten vorliegt.

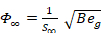

Die impulsive Kraft, die wirkt auf das Extrudat bei der Kollision kann durch die Anwendung von Newtons zweiten Gesetzes gefunden werden. Es wird gezeigt, dass bei der asymptotischen Seitenverhältnis Φ∞Gleichsetzung der Bruch-Kraft, die impulsive Kraft zu den folgenden Zusammenhang führt:

(3)

(3)

Mit den normalisierten dimensionslose Gruppe gegeben durch:

(4)

(4)

Wo σ, Ψ, p, D und g bzw. der Katalysator-Modul von Bruch, der Katalysator-Formfaktor, die katalysatordichte, der Katalysator-Durchmesser und die Erdbeschleunigung sind. Die normalisierte dimensionslose Aufprallschwere S∞ kann folgendermaßen ausgedrückt werden:

(5)

(5)

Wo ist v ist die Aufprallgeschwindigkeit, Δt die Dauer der Kollision und C eine Kollision Interaktion Faktor. Es wird weiter gezeigt, dass für eine Gesamtmenge von 25 Katalysatoren von unterschiedlicher Größe, Form und chemische Zusammensetzung, die in der Dropdownliste getestet wurden, die in erster Näherung, die Gruppe zu testen  ist im Wesentlichen eine Konstante.

ist im Wesentlichen eine Konstante.

Bruch durch Stress in einem festen Bett:

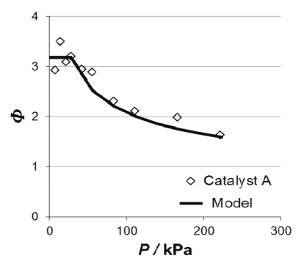

Fünf Katalysatoren, die in Tabelle 1 dargestellt werden mit dem Bulk-Crush-Test für verschiedene Drücke untersucht. Unter einen gewissen Druck, hier genannt den kritischen Druck tritt keine wesentliche Änderung in der Katalysator-Seitenverhältnis des Bettes. Sobald der Druck oberhalb dieser kritischen Wert ansteigt, Katalysator Extrudats beginnt zu brechen und das Seitenverhältnis im Bett passt natürlich bis die Biegefestigkeit des Bettes wieder die angelegten Spannung standhalten kann. Ein Beispiel für den Vergleich der Versuchsergebnisse und die prognostizierten Ergebnisse sind in Abbildung 5gezeigt. Prognostizierten Werte werden als die festen Kurve dargestellt und ergibt sich aus der Ausgangspunkt Seitenverhältnis Φ0 der Katalysator Extrudate anfangend und bleiben auf diesem Wert, bis der kritische Druck Pc erreicht ist. Danach verringert sich der Wert des Seitenverhältnisses mit negativen ein Drittel der Lastdruck.

Die Methodik, die maximale zulässige Last für ein Bett, Katalysator Bruch zu widerstehen zu finden nutzt ein Gleichgewicht der Last Kraft auf die Stärke der das katalysatorbett beim Bruch.

Beeckman18 zeigt, dass das Seitenverhältnis des Katalysators im Gleichgewicht mit der Kraft der Last durch beschrieben werden können:

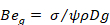

(6)

(6)

Wobei ist Φ das Seitenverhältnis Extrudat, während r eine dimensionslose Gruppe gegeben ist durch:

(7)

(7)

Wo σ, ist der Modul des Bruches, s ist der gleiche Extrudat-Formfaktor wie bei Kollision und P ist die Spannung. Der Wert für Ψ ergibt sich aus dem Bett-Verpackung und neben dem Bett Partikel-Partikel zwingen Interaktionen und geben die Autoren einen theoretischen Wert von 61/6 oder etwa 1,35 für Ψ.

Zusammenfassen, wenn ein Bett von Extrudaten in der Masse geladen wird zu zerquetschen, Prüfung der Festigkeit und eine Belastung, die P angewendet wird, wird dann der Extrudate in das gesamte Bett unter der angelegten Spannung P auf einen durchschnittlichen Wert von GL. (6) gegeben brechen. Ein Bett mit einem Start Seitenverhältnis Φ0 hat daher einen kritischen Druck Pc es aushält gegeben durch:

(8)

(8)

| Katalysator | Form | D, Durchmesser | Φ0 , ursprüngliche Seitenverhältnis | s, Formfaktor | Ρ Dichte | Σ MOR | PC, kritischen Spannung |

| m | (-) | (-) | Kgm-3 | MPa | kPa | ||

| A | QUADRULOBE | 1.43E-03 | 3.18 | 2.20 | 1250 | 0.81 | 27.9 |

| B | ZYLINDER | 9.50E-04 | 5.92 | 2,55 | 750 | 1.38 | 6.4 |

| C | ZYLINDER | 8.30E-04 | 7.48 | 2,55 | 1870 | 2,83 | 6.5 |

| D | TRILOBE | 2.89E-03 | 2.28 | 2.28 | 970 | 0,76 | 69,3 |

| E | ZYLINDER | 1.55E-03 | 3,54 | 2,55 | NA | 1.37 | 39,7 |

Tabelle 1: Katalysatoren und deren Eigenschaften in der Masse Zerkleinern Studie beschäftigt. Tabelle 1 zeigt die Katalysator-Eigenschaften und abgeleitete Stress-Eigenschaften, mit denen den Rückgang der Seitenverhältnis beim Einfedern in der Masse zu berechnen zerquetschen Messung. Adaptiert von Beeckman Et Al. 201718

Abbildung 1 : Drei-Punkt-Biegung des einen Katalysator Extrudats durch eine externe Kraft F. Schematische Darstellung des Katalysators und der Position der Kraft in der Mitte der zwei Auflagepunkte für die Bestimmung des Elastizitätsmoduls des Bruches. Die Menge des Verbiegens ist stark übertrieben. Nach Elastizitätstheorie die axiale Belastung ist an der Spitze des Extrudats Druckfestigkeit und die axiale Belastung ist an der Unterseite des Extrudats Zugfestigkeit. Daher gibt es eine Achse mit NULL Stress und das nennt man den Schwerpunkt. Erreicht die Zugspannung an der Unterseite der Zugfestigkeit des Materials oder Elastizitätsmodul des Bruches, das Extrudat bricht an der extremen Faser befindet sich ganz unten und breitet sich sehr schnell um Extrudat Scheitern zu vervollständigen. Adaptiert von Beeckman Et Al. 2016 16. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 2 : Auswirkungen der Extrudate auf eine leere Polycarbonat-Oberfläche. High-Speed Fotografie zeigt eine Abfolge von zwei Katalysator Extrudat Einklem-gegen eine Polycarbonat-Oberfläche. Aufnahmen sind 0,1 ms getrennt voneinander. Adaptiert von Beeckman Et Al. 2016 16. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 3 : Das Seitenverhältnis in Abhängigkeit von der Fallhöhe und die Anzahl der folgen. Seitenverhältnis in Abhängigkeit von der Fallhöhe oder schwere und die Anzahl der Auswirkungen. Für hohe Fallhöhen ändert asymptotische Seitenverhältnis nur wenig da die Extrudate ihre Endgeschwindigkeit zu erreichen. Adaptiert von Beeckman Et Al. 2016 15. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 4 : Seitenverhältnis nach 1 Tropfen des Katalysators A mit einem großen ursprünglichen Seitenverhältnis. Seitenverhältnis nach einen einzigen Tropfen Extrudate, die einen großen Seitenverhältnis vor den Tropfen haben. Für solche langen Extrudate wird die zweite Asymptote deutlich sichtbar auch in Gegenwart von erheblichen experimentellen Fehler aufgrund der begrenzten Anzahl der Extrudate verwendet. Adaptiert von Beeckman Et Al. 2016 15. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 5 : Katalysator Seitenverhältnis versus Belastung für Katalysator A. Abnahme des Seitenverhältnisses als Funktion der Belastung Stress in der Masse Crush Stärke Messung nach Methode ASTM D7084-04. Das Seitenverhältnis bleibt konstant, bis der kritische Druck Kommandobehörden erreicht ist, der Katalysator bricht auf kleinere und kleinere Werte wie der Druck steigt. Jeder Datenpunkt ist eine separate Messung mit frischen Katalysator ab. Adaptiert von Beeckman Et Al. 201718Klicken Sie bitte hier, um eine größere Version dieser Figur.

Diskussion

Bruch durch Impulsive Kräfte durch Kollision:

Der Rückgang der Seitenverhältnis Extrudat durch Kollision gegen eine Fläche kann in einem Labor-Drop-Test gemessen werden. In diesem Test der Extrudate werden von einer Rutsche freigegeben, fallen und aufgrund der Schwerkraft zu beschleunigen und auch Erfahrung ziehen mit Umgebungsluft.

Die oben beschriebene Methode ist bisher nur in der Literatur beschriebenen Beeckman15,16verfügbar. Bis vor kurzem ist der hohe Grad an Langweiligkeit zu manuellen Messungen durch Schieber für eine große Anzahl von Extrudaten wahrscheinlich ein entscheidender Faktor dafür. Die Belichtungszeit um ambient air und damit Feuchtigkeit minimiert werden, während und zwischen den Messungen. Falls erforderlich, kann das Protokoll für die Fallprüfung müssen in den Zylinder mit einer N-2 -Säuberung oder trocken Sperrluft durchgeführt werden. Man kann auch wählen, den Katalysator in der Umgebungsluft über Nacht vor jeder Messung Feuchtigkeit Pick-up weniger ein Problem zu equilibrate zu lassen. Das Protokoll und die hier verwendete Methode hat den Vorteil, das es schnell ergibt sich das Seitenverhältnis für über 100-300 Extrudate und daher nimmt es die meisten der Variabilität, die mit kleinen Proben aus der Behauptung beobachtet werden können.

Es ist wichtig, dass Extrudate mit einer Länge, Durchmesser-Verhältnis weniger als Einheit aus der Probe entfernt werden, da die Form-Erkennungssoftware Länge und Durchmesser dieser Katalysator-Stücke fälschlicherweise zuordnen könnte. Daher ist es auch wichtig, zu minimieren und noch besser wäre es, die Anzahl der so kurzen Extrudate zu beseitigen. Daher empfiehlt es sich, mit Extrudaten arbeiten, die einen ausreichend großen Seitenverhältnis zu Beginn des Tests haben und die Schwere der Auswirkungen des Tests zu begrenzen.

Für die künftige Arbeit und aus einer grundlegenden Perspektive wäre es sehr interessant, die Kollision von einzelnen Extrudate in Abhängigkeit von ihrer Länge in Abhängigkeit von der Fallhöhe in Abhängigkeit von den Aufprallwinkel und als Funktion der Drehimpuls zu erwähnen j zu studieren USt ein paar Variablen. Bei Bruch werden zur Bestimmung der Position der Bruch Fläche(n) entlang der Länge des ursprünglichen Extrudats interessant. Diese Methode ist möglicherweise auch auf Materialien anwendbar, sind nicht extrudiert, aber das sind eher durch Drücken oder kugelförmigen Pellets erhalten und daher möglicherweise Anwendungen für die pharmazeutische Industrie und die Lebensmittelindustrie.

Bruch durch Stress in einem festen Bett

Die oben beschriebene Methode ist bisher nur in der Literatur beschriebenen Beeckman18verfügbar. Für die Masse Crush Stärke ist es wichtig, dem Standard gemäß ASTM D7084-04-17 aus Gründen der Reproduzierbarkeit Betriebsprotokoll folgen.

Die Belichtungszeit um ambient air und damit Feuchtigkeit minimiert werden, während und zwischen den Messungen. Falls erforderlich, müssen das Protokoll in einem Handschuhfach für die Anwendung der Masse Crush Stärke durchgeführt werden.

Wie im Fall einer Kollision finden diese Methode auch Anwendbarkeit auf Materialien, die nicht extrudiert, sondern vielmehr durch Pressen in Form von Pellets oder kugelförmigen Pellets per Tropf oder Granulation erhalten.

Offenlegungen

Die Autoren haben nichts preisgeben.

Danksagungen

Die Autoren erkennen die Hilfe von Michael Pluchinsky mit dem High-Speed Fotografie

Materialien

| Name | Company | Catalog Number | Comments |

| Modulus of rupture (MOR) | INSTRON | MODEL 5942 SINGLE COLUMN TABLE TOP | |

| Modulus of rupture (MOR) | INSTRON | 10 NEWTON LOAD CELL | |

| Modulus of rupture (MOR) | INSTRON | 50 NEWTON LOAD CELL | |

| Modulus of rupture (MOR) | INSTRON | BLEUHILL 3 SOFTWARE | |

| Filter | VWR | BUCHNER FILTER | |

| Aspect ratio (avg L/D) | EPSON | PERFECTION V700 PHOTO INSTRUMENT | |

| Software | CASCADE DATA SYSTEMS | ALIAS 3-4 SOFTWARE | |

| Riffling | HUMBOLDT MFG. Co | SPINNING RIFFLER | |

| Riffling | HUMBOLDT MFG. Co | RIFFLE -TYPE SAMPLE DIVIDER | |

| Sieve screen | VWR | US MESH SIEVE SCREEN, # 16 |

Referenzen

- Le Page, J. F. Applied Heterogeneous Catalysis. , Institut Français du Pétrole publications, Éditions Technip. Paris. (1987).

- Woodcock, C. R., Mason, J. S. Bulk Solids Handling: An Introduction to the Practice and Technology. , Chapman & Hall. New York. (1987).

- Bertolacini, R. J. Mechanical and Physical Testing of Catalysts. ACS Symposium series. , Washington D.C. 380-383 (1989).

- Wu, D. F., Zhou, J. C., Li, Y. D. Distribution of the mechanical strength of solid catalysts. Chem Eng Res Des. 84 (12), 1152-1157 (2006).

- Li, Y., Wu, D., Chang, L., Shi, Y., Wu, D., Fang, Z. A model for bulk crushing strength of spherical catalysts. Ind Eng Chem Res. 38, 1911-1916 (1999).

- Li, Y., et al. Measurement and statistics of single pellet mechanical strength of differently shaped catalysts. Powder Technol. 113, 176-184 (2000).

- Staub, D., Meille, S., Le Corre, V., Chevalier, J., Rouleau, L. Revisiting the side crushing test using the three-point bending test for the strength measurement of catalyst supports. Oil Gas Sci Technol. 70, 475-486 (2015).

- Bridgwater, J. Chapter 3, Particle Breakage due to Bulk Shear. Handbook of Powder Technology, 1st ed. 12, Elsevier B. V. (2007).

- Heinrich, S. Multiscale Strategy to Describe Breakage and Attrition Behavior of Agglomerates. Frontiers in Particle Science & Technology Conference, Houston, TX. , Available from: www.aiche.org/conferences/frontiers-particle-science-and-technology (2016).

- Wassgren, C. Discrete Element Method Modeling of Particle Attrition. Frontiers in Particle Science & Technology Conference, Houston, TX. , Available from: www.aiche.org/conferences/frontiers-particle-science-and-technology (2016).

- Potyondy, D. Bonded-Particle Modeling of Fracture and Flow. Frontiers in Particle Science & Technology Conference, Houston, TX, 2016. , Available from: www.aiche.org/conferences/frontiers-particle-science-and-technology (2016).

- Potapov, A. Approaches for Accurate Modeling of Particle Attrition in DEM Simulations. Frontiers in Particle Science & Technology Conference, Houston, TX, 2016. , Available from: www.aiche.org/conferences/frontiers-particle-science-and-technology (2016).

- Carson, J. Particle Attrition: The Bane of many Industrial Plants - Problems, Solutions and Red Flags. Frontiers in Particle Science & Technology Conference, Houston, TX, 2016. , Available from: www.aiche.org/conferences/frontiers-particle-science-and-technology (2016).

- Farsi, A., Xiang, J., Latham, J. P., Carlsson, M., Stitt, E. H., Marigo, M. Does Shape Matter? FEMDEM Estimations of Strength and Post Failure Behaviour of Catalyst Supports. 5th International Conference on Particle-Based methods. , Hannover, Germany. (2017).

- Beeckman, J. W. L., Fassbender, N. A., Datz, T. E. Length to Diameter Ratio of Extrudates in Catalyst Technology, I. Modeling Catalyst Breakage by Impulsive Forces. AIChE J. 62, 639-647 (2016).

- Beeckman, J. W. L., Fassbender, N. A., Datz, T. E. Length to Diameter Ratio of Extrudates in Catalyst Technology, II. Bending strength versus Impulsive Forces. AIChE J. 62, 2658-2669 (2016).

- ASTM D7084-04, Standard Test Method for Determination of Bulk Crush Strength of Catalysts and Catalyst Carriers. , ASTM International. Conshohocken, PA. Available from: www.astm.org (2004).

- Beeckman, J. W. L., Cunningham, M., Fassbender, N. A., Datz, T. E. Length-to-Diameter Ratio of Extrudates in Catalyst Technology: III. Catalyst Breakage in a Fixed Bed. Chem. Eng. Technol. , 1844-1851 (2017).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten