Method Article

Herstellung von kohlenstoffbasierten ionischen Elektromechanischen Soft Actuatoren

In diesem Artikel

Zusammenfassung

Dieser Artikel beschreibt einen schnellen und einfachen Herstellungsprozess von ionisch elektromechanisch aktiven Verbundwerkstoffen für Aktoren in biomedizinischen, biomimetischen und weichen Robotikanwendungen. Die wichtigsten Fertigungsschritte, ihre Bedeutung für die endgültigen Eigenschaften der Aktuatoren und einige der wichtigsten Charakterisierungstechniken werden ausführlich beschrieben.

Zusammenfassung

Ionische elektromechanisch aktive kapazitive Laminate sind eine Art intelligentes Material, das sich als Reaktion auf elektrische Stimulation bewegt. Aufgrund der weichen, konformen und biomimetischen Natur dieser Verformung haben Aktuatoren aus dem Laminat ein wachsendes Interesse an weichen Robotik und (bio-)medizinischen Anwendungen erhalten. Es sind jedoch Methoden zur einfachen Herstellung des aktiven Materials in großen (auch industriellen) Mengen und mit einer hohen Charge-zu-Charge- und Reproduzierbarkeit erforderlich, um das Wissen vom Labor in die Industrie zu übertragen. Dieses Protokoll beschreibt ein einfaches, industriell skalierbares und reproduzierbares Verfahren zur Herstellung von ionischen kohlenstoffbasierten elektromechanisch aktiven kapazitiven Laminaten und der Herstellung von Aktoren daraus. Die Aufnahme einer passiven und chemisch inerten (unlöslichen) Mittelschicht (z. B. ein textilverstärktes Polymernetz oder mikroporöses Teflon) unterscheidet das Verfahren von anderen. Das Protokoll ist in fünf Schritte unterteilt: Membranvorbereitung, Elektrodenvorbereitung, Stromkollektorbefestigung, Schneiden und Formen sowie Betätigung. Das Folgen des Protokolls führt zu einem aktiven Material, das z.B. ein zufällig geformtes Objekt, wie im Artikel gezeigt, konform erfassen und halten kann.

Einleitung

Ionische elektromechanisch aktive Polymer- oder Polymerverbundwerkstoffe sind an sich weiche und konforme Materialien, die zunehmend Aninteresse an verschiedenen Softrobotik- und biomimetischen Anwendungen erhalten (z. B. als Aktoren, Greifer oder bioinspirierte Roboter1,2). Diese Art von Material reagiert auf elektrische Signale im Bereich von ein paar Volt, was sie einfach mit konventioneller Elektronik und Stromquellen3zu integrieren macht. Es stehen viele verschiedene Arten von ionischen Aktuator-Basismaterialien zur Verfügung, wie an anderer Stelle ausführlich beschrieben4, und wieder vor kurzem5. Darüber hinaus wurde in letzter Zeit besonders betont, dass die Entwicklung weicher Robotergeräte sehr eng mit der Entwicklung fortschrittlicher Fertigungsverfahren für relevante Wirkstoffe und Komponenten zusammenhängen wird6. Darüber hinaus wurde die Bedeutung eines effizienten und etablierten Prozessablaufs bei der Herstellung reproduzierbarer Aktuatoren, die das Potenzial haben, vom Labor in die Industrie zu wechseln, auch in früheren methodenbasierten Studien hervorgehoben7.

In den letzten Jahrzehnten wurden viele Herstellungsverfahren für die Herstellung von Aktuatoren entwickelt oder angepasst (z.B. Schicht-für-Schicht-Guss8 und Warmpressen9,10, Imprägnierungsreduktion11, Lackierung12,13, oder Sputtern und anschließende elektrochemische Synthese14,15, Inkjet-Druck16 und Spin-Coating17); einige Methoden sind universeller, und einige sind in Bezug auf die Materialauswahl einschränkender als andere. Viele der derzeitigen Methoden sind jedoch recht kompliziert und/oder besser für die Laborfertigung geeignet. Das aktuelle Protokoll konzentriert sich auf eine schnelle, wiederholbare, zuverlässige, automatisierbare und skalierbare Aktuatorfertigungsmethode zur Herstellung aktiver Laminate mit geringer Batch-to-Batch- und Within-Batch-Variabilität und einer langen Aktuatorlebensdauer18. Diese Methode kann von Materialwissenschaftlern verwendet werden, um Hochleistungs-Aktoren für die nächste Generation von bioinspirierten Anwendungen zu entwickeln. Darüber hinaus gibt die Verfolgung dieser Methode ohne Modifikationen Soft-Robotik-Ingenieuren und Lehrern ein aktives Material für die Entwicklung und das Prototyping neuer Geräte oder für den Unterricht von Soft-Robotik-Konzepten.

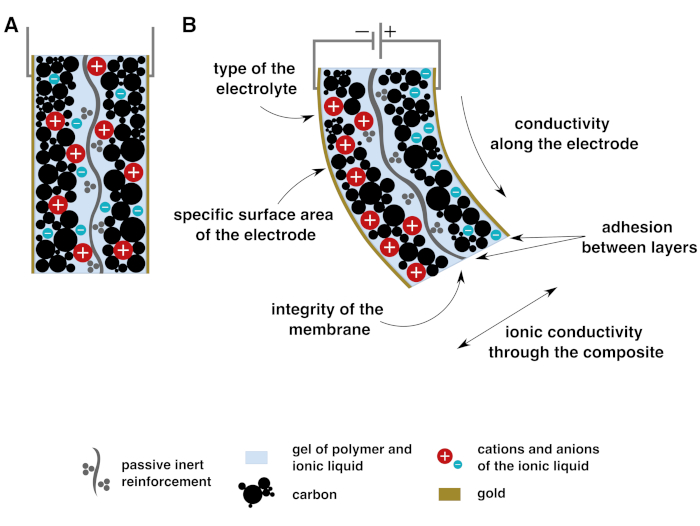

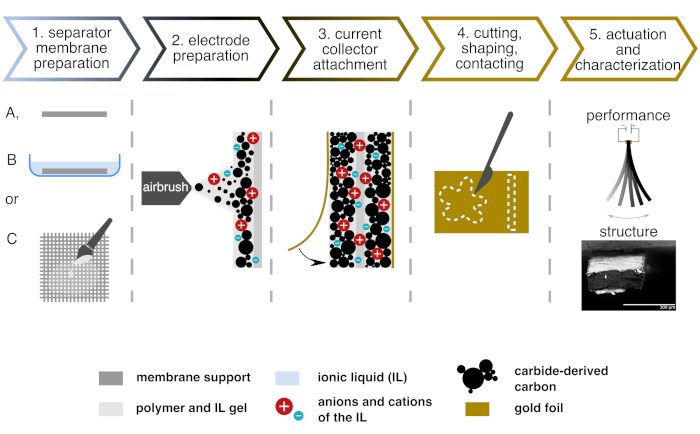

Ionische elektromechanisch aktive Polymer- oder Polymeraktuatoren bestehen typischerweise aus zwei- oder dreilagigen laminaren Verbundwerkstoffen und biegen sich als Reaktion auf elektrische Stimulation im Bereich von wenigen Volt(Abbildung 1). Diese Biegebewegung wird durch die Schwellungs- und Kontraktionseffekte in den Elektrodenschichten verursacht, und sie wird in der Regel entweder durch faradaische (Redox)-Reaktionen auf die Elektroden (z.B. bei elektromechanisch aktiven Polymeren (EAPs) wie den leitfähigen Polymeren) oder durch kapazitive Aufladung der Doppelschicht (z.B. bei kohlenstoffbasierten Polymerelektroden, bei denen das Polymer nur als Bindemittel wirken könnte) mitgebracht. In diesem Protokoll (Abbildung 2) konzentrieren wir uns auf Letzteres; Wir zeigen die Herstellung eines elektromechanisch aktiven Verbundwerkstoffs, der aus zwei hochspezifischen oberflächennahen elektronisch leitfähigen Kohlenstoffelektroden besteht, die durch eine inerte ionenleitende Membran getrennt sind, die die Bewegung von Kationen und Anionen zwischen den Elektroden erleichtert – eine Konfiguration, die den Superkondensatoren sehr ähnlich ist. Diese Art von Aktuator biegt als Reaktion auf kapazitive stoltive Auf-/Entladung und die daraus resultierende Schwellung/Kontraktion der Elektroden wird typischerweise auf die Unterschiede im Volumen und der Beweglichkeit von Kationen und Anionen des Elektrolyten8,10,19zurückgeführt. Sofern nicht oberflächenfunktionalisierter Kohlenstoff als aktives Material verwendet wird oder der kapazitive Verbundwerkstoff außerhalb des elektrochemischen Stabilitätspotentialfensters des Elektrolyten verwendet wird, sind bei dieser Art von Elektroden keine faradalen Reaktionen zu erwarten20. Der Mangel an faradaischen Reaktionen ist der Hauptbeitrag zu den vorteilhaft langen Lebensdauern dieses Aktormaterials (d.h. Tausende von Zyklen in Luft8,18 für verschiedene kapazitive Aktuatoren gezeigt).

Abbildung 1: Die Struktur des kohlenstoffbasierten Aktuators im neutralen (A) und im betätigten Zustand (B). (B) hebt auch die wichtigsten Merkmale hervor, die die Leistung eines ionischen Aktuators bestimmen. Anmerkung: Die Figur wird nicht maßstabsgetreu gezeichnet. Die Ionengröße wurde übertrieben, um den am häufigsten zitierten Betätigungsmechanismus zu veranschaulichen, der bei einer inerten Membran vorherrscht, die die Beweglichkeit sowohl von Anionen als auch von Kationen des Elektrolyten (z. B. ionischer Flüssigkeit) ermöglicht. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Die Gewinnung einer funktionellen Membran, die während des gesamten Herstellungsprozesses intakt bleibt, ist einer der wichtigsten Schritte bei der erfolgreichen Aktuatorvorbereitung. Eine Hochleistungsmembran für einen Aktor ist so dünn wie möglich und ermöglicht die ionische Leitfähigkeit zwischen den Elektroden bei gleichzeitiger Blockierung jeglicher elektronischer Leitfähigkeit. Die ionische Leitfähigkeit in der Membran kann durch die Kombination des Elektrolyten mit einem inerten porösen Netzwerk (z. B. dem in diesem Protokoll verwendeten Ansatz) oder durch die Verwendung spezifischer Polymere mit kovalent gebundenen ionisierten Einheiten oder anderen Gruppen entstehen, die Wechselwirkungen mit dem Elektrolyten ermöglichen. Der erste Ansatz wird hier aufgrund seiner Einfachheit bevorzugt, während speziell zugeschnittene Wechselwirkungen zwischen Elektrolyt und Polymernetzwerk ebenfalls Vorteile haben könnten, wenn ungünstige Wechselwirkungen (z.B. Blockierung oder Verlangsamung der Ionenbewegung aufgrund von Wechselwirkungen) ausgeschlossen werden können. Die große Auswahl an ionomeren oder anderweitig aktiven Membranen für elektromechanisch aktive Aktoren und deren daraus resultierende Naktuierungsmechanismen wurden kürzlich21überprüft. Die Membranauswahl spielt neben der Elektrodenauswahl eine entscheidende Rolle für die Leistung, Lebensdauer und den Betätigungsmechanismus des Aktuators. Das aktuelle Protokoll konzentriert sich hauptsächlich auf inerte Membranen, die die poröse Struktur für die Ionenmigration liefern (siehe Abbildung 1), obwohl sich Teile des Protokolls (z. B. Membranoption C) auch für aktive Membranen als vorteilhaft erweisen könnten.

Neben der Membranmaterialauswahl spielt auch die Herstellungsmethode eine wichtige Rolle bei der Erzielung eines funktionellen Separators für den Verbund. Früher verwendete Gussmembranen neigen dazu, während des späteren Heißpressschritts zu schmelzen und können daher Kurzschluss-Hotspotsbilden 22. Darüber hinaus neigen kommerzielle ionomere Membranen (z. B. Nafion) dazu, als Reaktion auf Lösungsmittel, die in den späteren Herstellungsschritten12verwendet werden, deutlich anzuschwellen und zu schnallen, und einige Polymere (z. B. Cellulose23) sind dafür bekannt, sich in einigen ionischen Flüssigkeiten bis zu einem gewissen Grad aufzulösen, was möglicherweise Probleme mit der Wiederholbarkeit des Herstellungsprozesses verursacht und zu einer schlechten Gleichmäßigkeit der Elektroden führt. Daher konzentriert sich dieses Protokoll auf Aktoren mit einer integralen passiven und chemisch inerten Komponente in der Membran (z.B. Glasfaser oder Seide mit PVDF oder PTFE), die das Anschwellen und Knicken des Verbunds in späteren Fertigungsschritten oder die Bildung von Kurzschluss-Hotspots verhindert. Darüber hinaus vereinfacht die Zugabe eines inerten und passiven Bauteils den Herstellungsprozess erheblich und ermöglicht größere Losgrößen im Vergleich zu herkömmlichen Methoden.

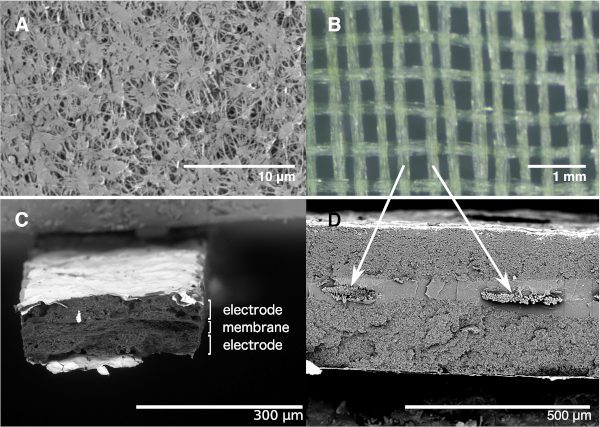

Die Aufnahme einer passiven Bewehrung in die Membran wurde zuerst von Kaasik et aleingeführt. 18 um die oben genannten Probleme bei der Herstellung von Aktuatoren anzugehen. Die Einbeziehung einer gewebten Textilverstärkung (siehe auch Abbildung 3B und 3D) führt die Möglichkeit ein, Werkzeuge in den aktiven Verbund24 zu integrieren oder intelligente Textilien zu entwickeln18. Daher ist die Membranoption C im Protokoll für solche Anwendungen besser geeignet. Bei miniaturisierten Aktuatoren (im Submillimeter-Niveau) wird das Passiv-Aktiv-Komponentenverhältnis in der Membran jedoch immer ungünstiger und die Aufnahme einer geordneten Textilverstärkung könnte die Leistung des Aktuators und die Proben-zu-Probe-Wiederholbarkeit negativ beeinflussen. Darüber hinaus kann die Richtung der Bewehrung (entlang oder diagonal in Bezug auf die Biegerichtung) die Leistung komplexer geformter Aktuatoren unerwartet beeinträchtigen. Daher wäre eine weniger geordnete und stark poröse Inertstruktur für miniaturisierte Aktuatoren und komplexere Aktorformen vorteilhafter.

Polytetrafluorethylen (PTFE, auch unter dem Handelsnamen Teflon bekannt) ist eines der bisher inertesten Polymere. Es ist in der Regel hoch hydrophobe, aber oberflächenbehandelte Versionen, die hydrophil gerendert werden, die in der Aktuatorfertigung leichter einsetzbar sind. Abbildung 3A zeigt die zufällige Struktur einer inerten hydrophilen PTFE-Filtrationsmembran, die in diesem Protokoll zur Aktuatorvorbereitung verwendet wurde. Neben der Gleichmäßigkeit dieses Materials in alle Richtungen, die für das Ausschneiden von miniaturisierten Aktuatoren oder komplexen Formen von Vorteil ist, vereinfacht die Verwendung einer kommerziellen Filtrationsmembran mit kontrollierter Porosität den Aktuatorherstellungsprozess weiter, da jegliche Membranvorbereitung nahezu überflüssig wird. Darüber hinaus sind Membrandicken bis zu 30 m in der zuvor beschriebenen textilverstärkten Konfiguration extrem schwer zu erhalten. Daher sollten PTFE-basierte Aktuatorfertigungsmethoden (Optionen A und B) aus diesem Protokoll in den meisten Fällen bevorzugt werden, da Option A schneller ist, aber Aktuatoren, die mit Option B hergestellt wurden, größere Stämme zeigen (in dem in Abbildung 4Bdargestellten Frequenzbereich). Der im repräsentativen Ergebnisbereich eingeführte weiche Greifer wurde auch mit der PTFE-Membran hergestellt, die zuerst in Elektrolyt eingeweicht wurde.

Nachdem eine funktionelle Membran vorbereitet wurde, wird das Protokoll mit der Elektrodenvorbereitung und stromkollektorenbefestigung fortgesetzt. Die kohlenstoffbasierten Elektroden werden mittels Sprühbeschichtung zugesetzt – ein industriell etabliertes Verfahren, das eine hohe Kontrolle über die resultierende Elektrodenschichtdicke ermöglicht. Mit Sprühbeschichtung werden gleichmäßigere Elektroden hergestellt als z.B. das Gießverfahren (oder möglicherweise auch andere flüssige Verfahren), bei denen bekannt ist, dass die Sedimentation von Kohlenstoffpartikeln während der Filmtrocknung25 auftritt. Darüber hinaus beruht ein weiteres Merkmal der vorgestellten Herstellungsmethode auf der Lösemittelauswahlstrategie, die bei textilverstärkten Membranen am wichtigsten ist. Genauer gesagt löst 4-Methyl-2-Pentanon (das Lösungsmittel in der Elektrodensuspensions- und Leimlösung) nicht die inerten Membranverstärkungen oder PVDF auf, die in der Membranlösung der textilverstärkten Membran verwendet werden. Dadurch wird das Risiko, kurzschluss-Hotspots im Verbundwerkstoff während der Sprühbeschichtung zu schaffen, weiter reduziert.

Das kapazitive Laminat ist bereits nach dem Einsatz von Kohlenstoffelektroden aktiv. Mit dem Einsatz von Goldstromsammlern werden jedoch eine Größenordnung schneller aktuatoren26 erzielt. Ein weiterer wichtiger Schritt im Protokoll ist die Befestigung von Stromkollektoren, während sich die entsprechende Elektrode im gestreckten Zustand befindet (d.h. der Verbund verbundisch ist). Daher wird im neutralen Flachzustand des Aktuators das Blattgold in der Submillimeter-Ebene eingeknickt. Dieser Puffer-durch-Knick-27-Ansatz ermöglicht höhere Verformungen ohne Bruch, als es sonst bei einem feinen (100 nm) Blech möglich wäre.27

Alle Schritte zur Herstellung von Aktuatoren (Membranvorbereitung, Elektrodenspritzen, Stromkollektoraufsatz) sind ebenfalls in Abbildung 2zusammengefasst. Für die Performance-Charakterisierungsdemonstration haben wir einen Greifer vorbereitet, der ein zufällig geformtes Objekt mit einer zufälligen Oberflächentextur konform erfasst, hält und loslässt. Einfachere Geometrien, wie z.B. rechteckige Proben mit 1:4 oder höher Seitenverhältnis (z.B. 4 mm bis 20 mm oder sogar 1 mm bis 20 mm28), aus dem aktiven Material herausgeschnitten und in der Auslegerposition geklemmt sind, sind ebenfalls sehr typisch für Materialcharakterisierung oder andere Anwendungen, die das Biegeverhalten verwenden.

Der Artikel endet mit einer kurzen Einführung in die typischen ionisch elektromechanisch aktiven kapazitiven Materialcharakterisierungs- und Fehlerbehebungstechniken mit der einfacheren rechteckigen Aktuatorgeometrie. Wir zeigen, wie gängige elektrochemische Charakterisierungstechniken wie zyklische Voltammetrie (CV) und elektrochemische Impedanzspektroskopie (EIS) verwendet werden, um das Aktormaterial genauer zu charakterisieren und zu beheben. Die Visualisierung des Kompositininininims im Submillimeter-Niveau erfolgt mittels Rasterelektronenmikroskopie (SEM), für die wir die Kryo-Fracturing-Technik zur Vorbereitung der Proben verwenden. Die Polymerität des Materials macht es schwierig, klare Querschnitte mit nur regelmäßigem Schneiden zu erhalten. Das Brechen von gefrorenen Proben führt jedoch zu genau definierten Querschnitten.

Abbildung 2: Übersicht über den Herstellungsprozess. Die wichtigsten Schritte werden hervorgehoben. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Protokoll

VORSICHT: Viele Chemikalien und Komponenten, die in diesem Protokoll verwendet werden, sind gefährlich, bitte konsultieren Sie die entsprechenden Sicherheitsdatenblätter (SDS) für weitere Informationen, bevor Sie mit dem Experiment beginnen. Bitte verwenden Sie eine Dunstabzugshaube und persönliche Schutzausrüstung (Handschuhe, Gläser, Laborlack) beim Umgang mit flüchtigen Lösungsmitteln während des Experiments (z.B. bei der Herstellung von Lösungen, der Herstellung der verstärkten Membran, dem Besprühen der Elektroden und dem Anbringen der Stromkollektoren). Verhindern Sie direkten Hautkontakt mit dem endgültigen Verbund (es sei denn, es istgekapselt 28) durch immer das Tragen von Handschuhen.

1. Herstellung der Trennmembran

- Nehmen Sie einen Rahmen, z. B. einen Stickrahmen.

HINWEIS: Wir haben Standard-Rahmengrößen von 7,5 cm bis 25 cm je nach gewünschter Chargengröße verwendet. Am wichtigsten ist, dass der Rahmen aus Materialien bestehen sollte, die den Lösungsmitteln und anderen Materialien, die in der Rezeptur verwendet werden, standhalten können. In diesem Protokoll wird beispielsweise ein Polypropylen-Stickrahmen verwendet. Wenn Sie sich jedoch nicht sicher sind, wird empfohlen, einen Lösungsmitteltest am Rahmen durchzuführen. - Wählen Sie zwischen den Optionen A bis C (siehe oben und in Abbildung 2dargestellt ), um die am besten geeignete Membrankonfiguration für die geplante Anwendung zu finden. Nur eine der drei Membranen wird benötigt, um funktionelles Aktuatormaterial vorzubereiten.

- Option A: Verwendung hochporöser kommerzieller Filtrationsmembranen bei der Herstellung von ionenleitenden Separatoren

- Nehmen Sie eine hochporosity Filtrationsmembran (z. B. einen 30 m dicken, 80 % porosigen PTFE-Membranfilter). Wenn der Standardfilter zu groß für den Rahmen ist, dann schneiden Sie ihn mit einer Schere in Form. Schneiden Sie die Membran zwischen transferieren den Platten, um eine Kontamination zu vermeiden.

- Befestigen und straffen Sie die trockene Filtrationsmembran auf dem Rahmen.

HINWEIS: Einige Filtrationsmembranen können im trockenen Zustand ziemlich zerbrechlich sein. Befestigen Sie trockene Membranen extrem sorgfältig, um Risse zu vermeiden. - Wechseln Sie zu Schritt 2, um mit der elektromechanisch aktiven Verbundvorbereitung fortzufahren.

- Option B: Verwendung von elektrolytimprägnierten kommerziellen Filtrationsmembranen bei der Herstellung von ionenleitenden Separatoren

- Nehmen Sie eine hochporosity Filtrationsmembran (z. B. einen 30 m dicken, 80 % porosigen PTFE-Membranfilter). Wenn der Standardfilter zu groß für den Rahmen ist, dann schneiden Sie ihn mit einer Schere in Form. Schneiden Sie die Membran zwischen transferieren den Platten, um eine Kontamination zu vermeiden.

- Zeichnen Sie die trockene Membranmasse mit einem analytischen Gleichgewicht auf, um die Elektrolytaufnahme später zu berechnen. Dieser Schritt wird nur für die Batch-to-Batch-Wiederholbarkeitsüberwachung benötigt und kann andernfalls übersprungen werden.

- Legen Sie die trockene Membran in eine Petrischale und verwenden Sie eine Pipette, um einen Überschuss an ionischer Flüssigkeit hinzuzufügen (z. B. 1-Ethyl-3-Methylimidazolium trifluoromethansulfonat ([EMIM][OTf])).

VORSICHT: Verwenden Sie Handschuhe, um den Kontakt mit der Haut zu verhindern. - Neigen Sie die Petrischeibe leicht, um sicherzustellen, dass die gesamte Membran mit ionischer Flüssigkeit bedeckt ist, oder verwenden Sie eine Pipette, um ionische Flüssigkeit in Bereiche zu übertragen, in denen die Membran noch trocken ist.

- Lassen Sie die Membran in ionischer Flüssigkeit einweichen, um eine maximale Elektrolytaufnahme zu erreichen.

- Sobald die Membran ausreichend eingeweicht ist (im Video nach ca. 1 Minute), pipet den größten Teil der überschüssigen ionischen Flüssigkeit ab.

- Legen Sie die Membran mit einer Pinzette vorsichtig zwischen Filterpapiere, um den Rest der ionischen Flüssigkeit zu entfernen, die nicht von der Membran absorbiert wurde. Die endige Membran sollte halbtransparent, aber nicht nass sein.

- Zeichnen Sie die Masse der eingeweichten und getrockneten Membran aus Schritt 1.4.7 mit einem analytischen Gleichgewicht auf. Dieser Schritt ist nur für die Batch-to-Batch-Wiederholbarkeitsüberwachung erforderlich und kann andernfalls übersprungen werden.

HINWEIS: Bei hochporösen PTFE-Membranen und relativ niedrigviskosen ionischen Flüssigkeiten (z. B. [EMIM][OTf]) wird die maximale Ionenflüssigkeitsaufnahme fast sofort erreicht. Die Verwendung verschiedener ionischer Flüssigkeiten und unterschiedlicher (weniger poröser) kommerzieller Polymermembranen kann zu längeren Einweichzeiten führen. Dieser Bedarf kann durch Wiederholung der Schritte 1.4.1 bis 1.4.8 bestimmt werden. bis eine konstante Membranmasse erreicht ist. Wenn der Elektrolyt jedoch zu zähflüssig oder die Membran nicht porös genug ist, dann ist die Leistung des Aktuators möglicherweise auch nicht sehr hoch. - Befestigen und straffen Sie die durchnässte und getrocknete Membran am Rahmen und vermeiden Sie Falten und Falten.

- Option C:Herstellung einer ionenleitenden textilverstärkten Membran, die bei der Planung der Verwendung von kundenspezifischen Polymeren (d. h. Polymeren, die nicht als kommerzielle (Filtrations-)Membranen erhältlich sind), kundenspezifischen Membrandicken, ionischen Flüssigkeiten mit höherer Viskosität oder bei der Integration von Werkzeugen in den Aktor nützlich sein könnte. Hier zeigen wir das grundlegende Verfahren für die textilverstärkte Membranherstellung, das z.B. so geändert werden kann, dass es Werkzeuge oder Schläuche umfasst (siehe24für weitere Informationen).

- In einem 100 ml Erlenmeyerkolben 2 g Polyvinylidenfluorid (PVDF), 2 g ionische Flüssigkeit (z.B. [EMIM][OTf]), 4 ml Propylencarbonat (PC) und 18 ml N,N-Dimethylacetamimid (DMAc) vermischen.

VORSICHT: DMAc und PC sind giftige und gesundheitsgefährdende Stoffe und können Haut und Augen reizen. Behandeln Sie mit Sorgfalt, verwenden Sie eine Dunstabzugshaube und persönliche Schutzausrüstung. - Fügen Sie eine magnetische Rührstange hinzu und schließen Sie den Kolben mit einem Stopfen.

- Versiegeln Sie den Kolben mit einer Labor-Stretchfolie auf Polyethylenbasis, um die Verdunstung von Lösungsmitteln zu verhindern.

HINWEIS: Verwenden Sie einen Stretchfilm, der dem Rühren bei 70 °C standhält (z. B. beträgt der Schmelzpunkt von Parafilm nur 60 °C, und daher wäre Parafilm für diese Anwendung nicht geeignet). - Rühren Sie die Lösung über Nacht bei 70 °C mit einem Magnetrührer und einer temperaturgeregelten Kochplatte. Stellen Sie die Rührgeschwindigkeit auf Medium ein. Eine zu hohe Rührgeschwindigkeit kann zu viel Luft in die Lösung bringen, während zu langsames Rühren zu einer deutlich längeren Vorbereitungszeit führen kann.

HINWEIS: Das Experiment kann hier angehalten und später weitergeführt werden. Die vorbereitete Lösung kann über einen längeren Zeitraum in einem versiegelten Behälter gelagert werden. Die gespeicherte Lösung aufwärmen und mischen, bevor Sie sie wieder verwenden (das Mischen bei 70 °C für 1 Stunde ist in der Regel ausreichend). - Schneiden Sie ein Stück Stoff (z. B. Seiden- oder Glasfasertuch) mit einer Schere aus.

HINWEIS: Textilien mit ineritiger Faserzusammensetzung wie Seide oder Glasfaser funktionieren am besten, weil Lösungsmittel aus der Membranlösung diese nicht auflösen. Es ist jedoch ratsam, einen Lösungsmitteltest durchzuführen, bevor Sie ein Gewebe verwenden. Leichte Stoffe werden bevorzugt, da diese Stoffe die Betätigung des Endverbunds am wenigsten beeinflussen. Im Video haben wir gewebtes Seidengewebe (11,5 g/m2)verwendet. - Befestigen und straffen Sie den Stoff auf einem Rahmen.

- Schneiden Sie überschüssiges Gewebe mit einer Schere und entfernen Sie sorgfältig lose Fasern von Hand.

- Während der Arbeit unter der Dunstabzugshaube, bedecken Sie das Gewebe mit einer dünnen Schicht Membranlösung mit einem Pinsel.

- Lassen Sie die Schicht vollständig trocknen. Eine Heißluftpistole mit niedriger Geschwindigkeit allein zuerst und später zusammen mit einem speziellen Setup (Details siehe Abbildung 5) kann verwendet werden, um den Lösemittelverdampfungsprozess zu beschleunigen.

HINWEIS: Die Verwendung einer zu hohen Spinrate mit dem dedizierten Aufbau auf einer relativ nassen Membran kann verformungen zu den Membranschichten und zum Verlust von Membranmaterial führen. - Nachdem die Schicht getrocknet ist, prüfen Sie den Verbund gegen Hintergrundbeleuchtung auf Lochlöcher. Dazu kann auch ein Mikroskop verwendet werden.

- Wenn sich Löcher in der Membran befinden, tragen Sie eine weitere Schicht der Beschichtung auf, indem Sie die Schritte 1.5.8 wiederholen. und 1.5.9.

- Wechseln Sie zwischen den Seiten des Textils beim Auftragen der Membranlösung, um sicherzustellen, dass die Verstärkung (d. h. die neutrale Ebene) in der Mitte der Membran verbleibt (siehe das SEM-Bild in Abbildung 3D, das Textilfasern zeigt, die in der Mitte der Membranschicht positioniert sind).

HINWEIS: Die Lösungsmittel in der Polymerlösung lösen die zuvor aufgetragenen Schichten langsam auf. Fügen Sie daher nachfolgende Membranschichten mit äußerster Vorsicht hinzu, um Schäden an der bereits aufgebrachten Membran zu verhindern. So dünne Schichten wie möglich auftragen und nie zweimal über nasse Oberflächen gehen. - Sobald eine defektfreie Membran erhalten ist, überprüfen Sie ihre endgültige Dicke mit einem Mikrometer-Schraubenmessgerät. In der Regel müssen mindestens drei Schichten aufgetragen werden, was zu einer etwa 50 m dicken Membran führt.

- Lassen Sie die fertige Membran mindestens 24 Stunden unter der Dunstabzugshaube nachtrocknen.

HINWEIS: Das Experiment kann hier angehalten und später mit dem Sprühen der Elektroden weitergeführt werden. Es ist jedoch ratsam, die vorbereitete Membran während des Trocknens vor Staubpartikeln abzuschirmen.

- In einem 100 ml Erlenmeyerkolben 2 g Polyvinylidenfluorid (PVDF), 2 g ionische Flüssigkeit (z.B. [EMIM][OTf]), 4 ml Propylencarbonat (PC) und 18 ml N,N-Dimethylacetamimid (DMAc) vermischen.

2. Herstellung der Elektroden

HINWEIS: Die Elektrodensuspension besteht aus Elektrodenlösung A (Polymerlösung) und Elektrodensuspension B (enthält das Kohlenstoffpulver und den Elektrolyt), die separat hergestellt und dann zusammengemischt werden, um die endgültige Suspension zu erhalten. Das für die Elektrodensuspension gewählte Lösungsmittel löst nicht die inerten Membranverstärkungen oder PVDF auf, die in der textilverstärkten Membrankonfiguration verwendet werden. Daher wird das Risiko einer Beschädigung der bereits erhaltenen Membran während der Zugabe von Elektroden auf ein Minimum reduziert.

- Vorbereitung der Elektrodenlösung A

- In einem 100 ml Erlenmeyerkolben 2 g Poly(Vinylidenfluorid-Co-Hexafluorpropylen) (PVDF-HFP) und 24 ml 4-Methyl-2-Pentanon (MP) vermischen.

VORSICHT: MP ist entzündlich und akut giftig. Verwenden Sie eine Dunstabzugshaube und persönliche Schutzausrüstung. - Fügen Sie eine magnetische Rührstange hinzu und schließen Sie den Kolben mit einem Stopfen.

- Versiegeln Sie den Kolben mit einer Laborstretchfolie auf Polyethylenbasis.

- Rühren Sie die Lösung bei mittlerer Geschwindigkeit bei 70 °C mit einem Magnetrührer und einer temperaturgeregelten Kochplatte, bis sich das Polymer vollständig aufgelöst hat, typischerweise über Nacht.

HINWEIS: Das Protokoll kann hier angehalten werden. Die vorbereitete Lösung kann über einen längeren Zeitraum in einem geschlossenen und versiegelten Behälter gelagert werden. Wenn die Lösung in ein Gel umgewandelt wurde, erhitzen Sie es (auf 70 °C) und mischen Sie es, bevor Sie es in Schritt 2.3 verwenden. Es ist nicht notwendig, mehr Lösungsmittel hinzuzufügen. Typischerweise ergeben die Mengen in diesem Rezept etwa 150 cm2 aktives Material (endgültige Verbunddicke ca. 150 m). Dies entspricht zwei Stickrahmen-Chargen mit einem Durchmesser von 10 cm.

- In einem 100 ml Erlenmeyerkolben 2 g Poly(Vinylidenfluorid-Co-Hexafluorpropylen) (PVDF-HFP) und 24 ml 4-Methyl-2-Pentanon (MP) vermischen.

- Vorbereitung der Elektrodensuspension B

- In einem weiteren 100 ml Erlenmeyerkolben 1,75 g Kohlenstoff (z.B. Hartmetall-Kohlenstoff aus4TiC- oder B4-C-Vorläufer), 2 g ionische Flüssigkeit (z.B. [EMIM][OTf]) und 10 ml MP mischen.

VORSICHT: Unerwünschte elektrostatische Ladeeffekte könnten das Wiegen des Kohlenstoffpulvers sehr schwierig machen. Tragen Sie statisches ableitendes Schuhwerk beim Wiegen, um die Ansammlung statischer Elektrizität zu reduzieren. Verwenden Sie außerdem persönliche Schutzausrüstung, um das Einatmen von feinen Kohlenstoffpartikeln zu verhindern. - Mischen Sie die Suspension in einem geschlossenen Gefäß bei Raumtemperatur für mindestens 1 h mit einem Magnetrührer. Alternativ kann die Ultraschallsonde bereits in diesem Schritt eingesetzt werden (siehe Schritt 2.3.4)

HINWEIS: Das Experiment kann hier angehalten werden, und die Suspension B kann in einem geschlossenen und versiegelten Gefäß für einen längeren Zeitraum gelagert oder gemischt werden, bevor sie mit Lösung A vermischt wird, um die endgültige Elektrodensuspension zu erhalten.

- In einem weiteren 100 ml Erlenmeyerkolben 1,75 g Kohlenstoff (z.B. Hartmetall-Kohlenstoff aus4TiC- oder B4-C-Vorläufer), 2 g ionische Flüssigkeit (z.B. [EMIM][OTf]) und 10 ml MP mischen.

- Vorbereitung der endgültigen Elektrodensuspension

- Stellen Sie sicher, dass das Polymer in Lösung A vollständig gelöst ist, indem Sie den Kolben leicht kippen, um ungelöste Polymerpellets (oder Stücke) zu erkennen, und dass die Lösung in zähflüssiger, aber flüssiger Form ist. Wenn nicht, rühren Sie bei 70 °C, bevor Sie mit dem nächsten Schritt fortfahren.

- Gießen Sie die Elektrodenlösung A (die Polymerlösung) in den Kolben, der die Elektrodensuspension B (Kohlenstoff, ionische Flüssigkeit, Lösungsmittel) enthält.

- Verwenden Sie eine zusätzliche 10 ml MP, um das restliche Material von den Wänden des Kolbens A zu spülen und es in die Endsuspension in Kolben B zu gießen.

- Untertauchen Sie die Ultraschallsonde in der Endsuspension, stellen Sie den Zyklus auf 0,5 (Impulse) ein und homogenisieren Sie die Suspension unter der Dunstabzugshaube für eine Stunde. Vermeiden Sie den Kontakt zwischen der Sonde und den Glasgefäßwänden. Alternativ kann verwendet werden, wenn keine Ultraschallsonde verfügbar ist, das Mischen mit einem Magnetrührer für mehrere Stunden bis über Nacht in einem versiegelten Gefäß verwendet werden.

HINWEIS: Das Experiment kann hier angehalten werden, und die endgültige Elektrodensuspension kann über einen längeren Zeitraum in einem geschlossenen und versiegelten Gefäß gelagert oder gemischt werden.

- Sprühen der Elektroden

HINWEIS: Eine Iwata Airbrush HP TR-2 wird hier zur Herstellung der Elektroden verwendet. Alternativ könnten jedoch auch andere Arten von Spritzpistolen und industrielle automatische Sprühsysteme eingesetzt werden.- Bedecken Sie die Wände der Dunstabzugshaube mit schwerem Papier und Klebeband, um die Reinigung anschließend zu erleichtern. Bedecken Sie den Lufteinlatraum nicht. Halten Sie den Dunstabzugshaubendeckel während des Sprühens so niedrig wie möglich.

- Schließen Sie die Airbrush an die Druckluftversorgung an und stellen Sie den Druck ein (hier werden Standardanschlüsse und ein Druck von 2 bar verwendet).

HINWEIS: Der Druck sollte ausreichen, um die Suspension zu tragen, aber nicht zu hoch, um die Membran zu beschädigen. - Füllen Sie das Reservoir der Airbrush mit Aceton (oder einem anderen kompatiblen Lösungsmittel) und testen Sie zuerst das Sprühen auf einem Stück Papier oder Karton, um zu überprüfen, ob die Airbrush sauber und frei von Verstopfungen ist.

- Prüfen Sie, ob die in Schritt 2.3 hergestellte Elektrodensuspension in flüssiger Form ist, indem Sie den Kolben kippen. In einigen Fällen kann es in ein Gel verwandeln, wenn für einen längeren Zeitraum gelagert. Erhitzen Sie es auf 70 °C, während Sie mit einer magnetischen Rührstange mit einer temperaturgeregelten Kochplatte mischen, um sie wieder in eine Flüssigkeit zu verwandeln. Es ist nicht notwendig, mehr Lösungsmittel hinzuzufügen.

- Gießen Sie die Elektrodensuspension aus dem Erlenmeyerkolben in das saubere Reservoir der Airbrush.

- Testen Sie zuerst den Federungsfluss auf einem Blatt Papier. Dann gehen Sie weiter, um die vorbereitete Membran zu bedecken.

- Beginnen Sie, die Airbrush zu bewegen, bevor Sie mit dem Sprühen beginnen. In einem Abstand von ca. 20 cm sprühen und die Airbrush senkrecht zur Membran halten. Halten Sie die Airbrush in geraden und kontrollierten Strichen in Bewegung, um die gesamte Membran zu bedecken.

- Beachten Sie die Anzahl der Umdrehungen, die benötigt werden, um eine Seite der Membran abzudecken, oder überwachen Sie alternativ das Suspensionsvolumen, das dem Reservoir hinzugefügt wird, um gleiche Elektrodendicken auf beiden Seiten der Membran zu gewährleisten.

- Lassen Sie die Elektrode auf einer Seite der Membran unter der Dunstabzugshaube trocknen. Eine Heißluftpistole kann bei Bedarf verwendet werden, um den Trocknungsprozess zu beschleunigen (siehe Schritt 1.5.9).

- Tragen Sie die zweite Elektrode auf der anderen Seite der Membran auf, indem Sie die Schritte 2.4.7 bis 2.4.9 wiederholen.

- Bedecken Sie beide Seiten der Membran mehrmals, bis die gewünschte Verbunddicke erreicht ist (hier betrug die Enddicke ca. 150 m). Überwachen Sie die Dicke des Trockenverbunds mit einem Mikrometer-Schraubenmessgerät.

HINWEIS: Das Experiment kann hier angehalten werden. Der trockene Verbundstoff kann über einen längeren Zeitraum in einem Reißverschlussbeutel gelagert werden, bevor die Goldstromsammler in Schritt 3 befestigt werden.

3. Anbringen der Goldstromsammler

- Vorbereitung der Klebstofflösung

HINWEIS: Diese Lösung kann im Voraus zusammen mit der Elektrodensuspension (und Membranlösung) vorbereitet werden. Achten Sie darauf, den Kleber vor der Verwendung zu erwärmen, um ihn weniger zähflüssig zu machen.- In einem 100 ml ErlenmeyerKolben 2 g PVDF-HFP, 2 g ionische Flüssigkeit (z.B. [EMIM][OTf]), 4 ml PC und 40 ml MP mischen.

- Fügen Sie einen Magnetischen Rührer hinzu, schließen Sie den Kolben und versiegeln Sie ihn mit einer Laborstretchfolie auf Polyethylenbasis.

- Die Lösung bei 70 °C auf einer temperaturgeregelten Kochplatte rühren lassen, bis sich das Polymer gelöst hat, typischerweise über Nacht.

- Anbringen des Stromkollektors am Kohlenstoffverbund (einseitig)

- Entfernen Sie das in Schritt 2 vorbereitete Aktuatormaterial vorsichtig aus dem Rahmen.

- Schneiden Sie ein 4 cm x 3 cm Stück mit einem Lineal und einem Skalpell aus. Wenn eine textilverstärkte Membran verwendet wurde, richten Sie den Schnitt an den Fasern aus (sichtbar von den Rändern des Verbundmaterials).

HINWEIS: Die empfohlene Schnittgröße ist am bequemsten für kleine bis mittlere Chargen. Es ist jedoch nicht entscheidend, arbeitstüdrungen zu erhalten. - Nehmen Sie ein Metallrohr (hier d = 3 cm) und fixieren Sie das geschnittene Stück fest darauf mit Klebeband. Versuchen Sie, nur etwa 1 mm des Aktuatormaterials mit Klebeband zu überlappen, um zu vermeiden, dass das aktive Material verschwendet wird.

HINWEIS: Das Material des Rohres oder seiner Beschichtung sollte Lösungsmitteln standhalten, die in der Klebstofflösung verwendet wurden. Die genaue Zusammensetzung ist für die Erlangung von Arbeitsaktuatoren nicht entscheidend. Materialien, die Wärme gut leiten (z. B. Metalle), können bei der Beschleunigung des Trocknungsprozesses von Vorteil sein. Allerdings können auch Keramik- oder Polymerrohre oder -rohre geeignet sein. - Mit einer Schere 4 cm x 4 cm Goldstücke auf Transferpapier ausschneiden und eines der Stücke auf ein Tissuepapier legen.

HINWEIS: Das Platzieren der Goldblätter auf Transferpapier auf einer weicheren Oberfläche ist entscheidend für die Erzielung von hochwertigen Stromsammlern. - Bereiten Sie eine "Docking"-Station für die Spritzpistole vor, wo sie schnell und sicher in aufrechter Position gelagert werden kann. Der Kleber beginnt zu trocknen, sobald das Sprühen gestoppt wird, und daher ist es entscheidend, dass es keine Verzögerungen bei der Anwendung der Goldstromsammler gibt.

- Sprühen Sie bei der Arbeit unter der Dunstabzugshaube die Klebelösung aus Schritt 3.1.3 auf das auf einem Rohr befestigte Aktuatormaterial (Schritt 3.2.3).

- Rollen Sie das Rohr über das Blattblatt (Schritt 3.2.4), während der Kleber noch nass ist. Zum Walzen ist kein übermäßiger Druck erforderlich.

- Entfernen Sie das Transferpapier und rollen Sie das Tissuepapier erneut, um sicherzustellen, dass das Gold ordnungsgemäß befestigt ist.

- Legen Sie das Material unter ein Infrarotlicht (IR) (Abstand 10 bis 15 cm) oder in einen Vakuumofen (höchstmögliches Vakuum bei Raumtemperatur) zum Trocknen für etwa 20 bis 30 Minuten.

- Wenn der aktuelle Kollektor nicht richtig befestigt wurde oder größere Defekte vorhanden sind, wiederholen Sie die Schritte 3.2.3 bis 3.2.9, um eine zweite Schicht hinzuzufügen, sobald die erste Schicht getrocknet ist, um einen völlig fehlerfreien Stromsammler zu erhalten.

- Anfügen des aktuellen Kollektors auf der anderen Seite des Verbunds.

- Entfernen Sie das Band vorsichtig und lassen Sie das Material aus dem Rohr.

- Reinigen Sie das Rohr mit Aceton und Tissuepapier, um Leim- und Goldrückstände zu entfernen.

- Fixieren Sie das Aktuatormaterial wieder auf dem Rohr mit vergoldeter Seite gegenüber dem Rohr.

- Wiederholen Sie die Schritte 3.2.3 bis 3.2.10, um den aktuellen Kollektor auch auf der anderen Seite des Materials zu befestigen.

- Entfernen Sie den fertigen Verbund stofft vorsichtig aus dem Rohr und lassen Sie ihn mindestens 24 Stunden unter der Dunstabzugshaube nachtrocknen.

HINWEIS: Schützen Sie das Material gegen Staubpartikel. Nach dem Trocknen kann das Material in einem Reißverschlussbeutel gelagert werden. Das Trocknen der Probe auf dem Rohr bei erhöhten Temperaturen stattdessen über einen längeren Zeitraum (mehrere Stunden bis Tage) thermoformiert den Aktuator und sollte daher vermieden werden, es sei denn, Thermoformen ist das Ziel.

4. Schneiden, Formen, Kontaktieren und Charakterisieren der Aktuatoren

- Schneiden des Aktuators

- Verwenden Sie ein scharfes Skalpell (und ein Metalllineal), um den Aktuator in die gewünschte Form zu schneiden. Schneiden Sie immer alle Seiten des Materials, um Kurzschlüsse zu vermeiden, die durch überschüssiges Gold an den Seiten des Aktuators verursacht werden.

HINWEIS: Das Material mit einer Schere zu schneiden ist nicht ratsam, da dies das Material verformen und Kurzschlüsse an den Seiten der Probe verursachen kann.

- Verwenden Sie ein scharfes Skalpell (und ein Metalllineal), um den Aktuator in die gewünschte Form zu schneiden. Schneiden Sie immer alle Seiten des Materials, um Kurzschlüsse zu vermeiden, die durch überschüssiges Gold an den Seiten des Aktuators verursacht werden.

- Formung des Aktuators (z.B. in einen Greifer)

HINWEIS: Die Form dieses polymeren Verbundmaterials kann leicht von einem flachen Laminat zu etwas fortgeschritteneren für interessantere Anwendungen geändert werden. Je nach gewünschter Konfiguration kann es erforderlich sein, zuerst Kontakte anzuhängen.- Nehmen Sie den geschnittenen Aktuator und legen Sie ihn in eine Form (z.B. in eine kleine Glasflasche, wie im Video gezeigt).

- Die Probe mindestens 1 Stunde in einen Ofen geben und auf 60 °C erhitzen.

- Verwenden des Aktuators

HINWEIS: Im Video zeigen wir benutzerdefinierte magnetische Kontakte und modifizierte Kelvin-Clips für den Kontakt. In beiden Fällen sind 24k Goldplatten das einzige Material, das in direktem Kontakt mit dem Aktuator steht.- Klemmen Sie den Aktuator zwischen elektrochemisch nicht reaktiven Kontakten (z. B. Gold).

HINWEIS: Der Anpressdruck sollte ausreichen, um einen zuverlässigen elektrischen Kontakt zu erhalten, aber nicht zu hoch, um dauerhafte Verformungen zu verursachen. - Wenden Sie Schrittspannung (oder Strom) an oder verwenden Sie kompliziertere Steuersignale, um den Aktuator zu steuern. In der Regel wurden Schrittspannungen von 2 V oder weniger verwendet, um diese Art von Aktoren anzutreiben. Weitere Informationen zu Überlegungen zur Aktuatorsteuerung finden Sie unter Ref24.

- Zeichnen Sie die Betätigung gleichzeitig mit einem Laser-Verschiebungsmesser oder einer Videokamera auf.

- Klemmen Sie den Aktuator zwischen elektrochemisch nicht reaktiven Kontakten (z. B. Gold).

- Kryo-Fracturing für SEM-Bildgebung (PTFE-basierte Aktuatoren)

HINWEIS: Das Brechen der Proben nach dem Einfrieren in flüssigem Stickstoff ist der bevorzugte Ansatz, um während der SEM-Bildgebung saubere Querschnitte zu erhalten.

VORSICHT: Schließen Sie niemals die Kappe eines flüssigen Stickstoffbehälters fest. Der Druckaufbau und seine anschließende Freisetzung können schwere Verletzungen verursachen. Darüber hinaus kocht flüssiger Stickstoff bei 196 °C, daher ist auch darauf zu achten, dass Verletzungen aufgrund der niedrigen Temperaturen verhindert werden.- Gießen Sie flüssigen Stickstoff in einen wärmedämmenden Behälter (z. B. einen Einwegschaumbecher)

- Legen Sie zunächst die Probe und später die Metallwerkzeuge in flüssigen Stickstoff und lassen Sie die Probe ca. 1 min einfrieren.

HINWEIS: Das Abkühlen von Metallwerkzeugen (z. B. Skalpell oder Pinzette) ist ratsam, um eine mögliche Delamination aufgrund von Temperaturunterschieden zu verhindern. Werkzeuge benötigen jedoch kürzere Kühlzeiten als der Polymerverbund dank einer besseren Wärmeleitfähigkeit von Metallen. Darüber hinaus könnten zu tief gekühlte Metallwerkzeuge nicht zu handhaben sein. - Schnappen Sie sich die gefrorene Probe mit zwei Sätzen gekühlter Pinzette und brechen Sie sie.

- Kryo-Fracturing für SEM-Bildgebung (textilverstärkte Aktuatoren).

HINWEIS: Textilverstärkte Aktuatoren (insbesondere wenn Glasfaser verwendet wird) können auch im gefrorenen Zustand nicht brechen. Saubere Querschnitte können durch Schneiden mit einer gekühlten Klinge erhalten werden.- Den Aktuator und ein Skalpell in flüssigem Stickstoff einfrieren (siehe Anmerkung in Schritt 4.4.2).

- Die gefrorene Probe auf eine Antihaft-Schneidfläche legen (z. B. einen PTFE-Block) und das Aktuatormaterial mit dem gekühlten Skalpell hacken.

Ergebnisse

Der primäre Endpunkt, um zwischen einem erfolgreichen und einem fehlgeschlagenen Experiment zu unterscheiden, ist die Reaktion des Materials auf elektrische Signale, nachdem es an eine Stromversorgung kontaktiert wurde. In der Elektrotechnik ist Kupfer ein bekanntes Material für die Kontaktherstellung. Kupfer ist aber auch elektrochemisch aktiv und daher nicht für den Kontakt mit einem hier eingeführten Ionensystem geeignet. Die Verwendung von Kupferkontakten kann zu Kurzschlüssen aufgrund der Dendritenbildung durch den Verbund verbundischen Verbund führen. Darüber hinaus ist es bei der Materialcharakterisierung unmöglich, zwischen Strömen (und Betätigung) aus dem elektroaktiven Material und der aus der elektrochemischen Aktivität von Kupfer29stammenden Ströme zu unterscheiden. Wir haben bereits gezeigt, dass eine Betätigung – wenn auch unzuverlässig – ohne zusätzliches aktives Material (d.h. ohne die kohlenstoffbasierten oder leitfähigen Polymerelektroden) bei nassen Ionomermembranen (z.B. Nafion) und nur Bei Kupferklemmen29möglich ist. Daher wurden alle Experimente mit dem aktiven Material hier nur mit inerten Goldkontakten durchgeführt.

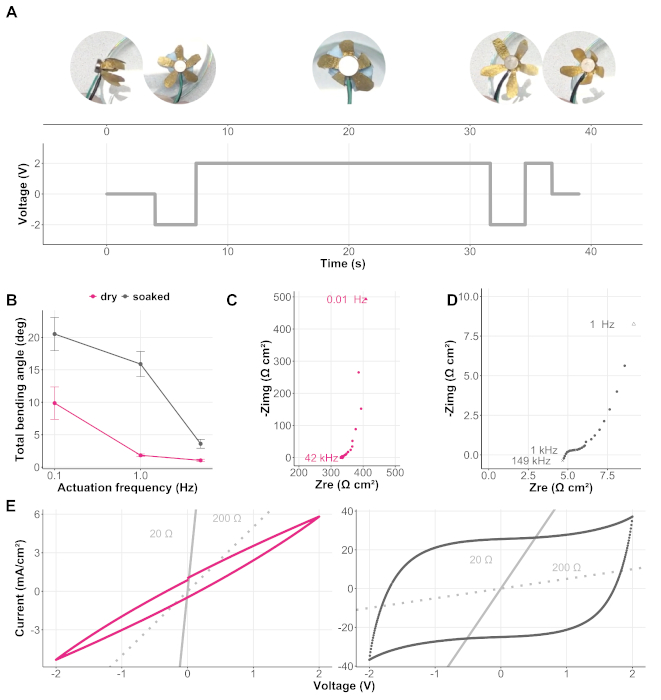

Die elektrochemische Impedanzspektroskopie (EIS) ist eine zerstörungsfreie Methode zur Charakterisierung und Fehlerbehebung des kapazitiven Aktuatormaterials vor dem Gebrauch. Die Impedanzspektren in Abbildung 4C und 4D wurden mit einem Potentiostat/Galvanostat/FRA in Zwei-Elektroden-Konfiguration erfasst. Die Probe (20 mm x 4 mm x 150 m) wurde zwischen Goldkontakten platziert, die Eingangssignalamplitude während der Impedanzmessung auf 5 mVRMS eingestellt und Frequenzen von 200 kHz bis 0,01 Hz gescannt. Abbildung 4C und 4D zeigen die typischen Impedanzspektren von Aktoren mit hohem (ca. 300 x cm2) bzw. niedrigem (ca. 5 x cm2) Innenwiderstand. Die Spektren wurden mit einer Probe mit der trockenen PTFE-Membran bzw. einer weiteren Probe mit der durchnässten Membran aufgezeichnet. Eine höhere ionische Leitfähigkeit durch das Material entspricht tendenziell schnelleren Aktuatoren und möglicherweise auch mehr Verschiebung bei gleicher Betätigungsfrequenz (siehe Abbildung 4B), wenn alle anderen Parameter (z.B. mechanische Parameter) unverändert bleiben und das Material im Allgemeinen aktiv ist.

Die zerstörungsfreie Natur von EIS ist besonders vorteilhaft für die Detektion von Kurzschlüssen im Verbundwerkstoff. Bei Aktuatoren, die nach dem aktuellen Protokoll vorbereitet werden, werden Kurzschlüsse am häufigsten durch Stromkollektorablagerungen an den Seiten des Aktuators verursacht (siehe Schnittanleitung in Schritt 4.1.1) oder seltener durch eine fehlerhafte Membran (z. B. wenn nicht alle Löcher in der textilverstärkten Membran gemäß Abschnitt 1.5 abgedeckt werden). Ein Widerstand (in diesem Fall ein Kurzschluss) würde als Punkt auf der Nyquist-Plot eines EIS-Experiments dargestellt werden. Die Beobachtung einer solchen Reaktion ist ein bestimmter Indikator für eine fehlerhafte Probe (siehe Abbildungen 4C und 4D für Referenzspektren funktioneller kapazitiver Aktuatoren). Kurzschlussproben würden in der Regel nicht betätigt. Darüber hinaus würden diese meist durch widerstandslose Erwärmung und das daraus resultierende Schmelzen des Verbundwerkstoffs bei betätigungsbedingter Betätigung dauerhaft nutzlos gemacht.

In seiner funktionalen Form ist dieses Material ein doppelschichtigem Kondensator, der biegt, wie die Doppelschicht dank speziell zugeschnittener Elektrolyte, die bei der Herstellung verwendet werden, auf das Laden und Entladen der Doppelschicht reagiert. Die zyklische Voltammetrie (CV) ist eine weit verbreitete Technik in der Elektrochemie, um verschiedene Systeme zu untersuchen. Während eines CV-Experiments wird das Potential der Arbeitselektrode (in diesem Fall einer der Motoriatorselektroden) in Bezug auf eine Gegenelektrode (hier die andere Elektrode des Aktors) mit konstanter Geschwindigkeit (z.B. 800 mV/s zwischen 2 V) variiert und die Stromantwort des Systems mit einem Potentiostat aufgezeichnet. Eine typische Stromantwort aus dem kapazitiven Laminat ist in Abbildung 4Edargestellt. Die aktuelle Reaktion der Probe mit der durchnässten PTFE-Membran (in dunkelgrau in 4E)ähnelt der eines idealen Kondensators: Der Strom hängt nicht vom Elektrodenpotential ab und beim Umkehren des Potentials wird die Aktuelle Richtung (und damit ihr Vorzeichen) (fast) sofort geändert, was zu einem (fast) rechteckigen Voltammogramm führt. Die aktuelle Reaktion der Probe mit einer zunächst trockenen Membran (in rosa in 4E) zeigt bei dieser Scanrate ein weniger ideales Kondensatorverhalten, wahrscheinlich aufgrund des hohen Innenwiderstands des Materials (wie auch eIS in Abbildung 4Cbelegt). Dennoch zeigen beide Proben die kapazitive Natur des Komposit. Andererseits zeigen hellgraue Linien in Abbildung 4E mögliches Verhalten fehlerhafter Proben (z. B. Kurzschlussproben), die dem Ohm-Gesetz genau folgen würden.

Die Leistung verschiedener Funktionsaktuatoren ist in Abbildung 4A und Abbildung 4Bdargestellt. Abbildung 4A zeigt Schnappschüsse aus dem Video, bei denen ein thermogeformter 5-Finger-Aktuator ein zufällig geformtes Objekt als Reaktion auf Spannungsschritte hält, hält und freigibt. Einfachere Geometrien werden in der Regel für die Materialcharakterisierung verwendet. In Abbildung 4B wird beispielsweise der maximale Biegewinkel der trockenen und durchnässten PTFE-Membranaktoren28,30 als Reaktion auf dreieckige Spannungssignale zwischen 2 V. Um verschiedene Aktuatormaterialien zu charakterisieren, wurden Proben (4 mm x 20 mm x 150 m) zwischen Goldklemmen in der Auslegerposition (wobei 18 mm freie Länge für die Betätigung übrig blieben) platziert und der Biegewinkel mit einer Videokamera aufgezeichnet. Alternativ wurde die Bewegung eines einzelnen Punktes entlang des Aktuators (z.B. 5 mm von den Kontakten) in der Regel zeitlich überwacht und in Dehnungsdifferenzberechnungen31,32verwendet. Die Videoverarbeitung ist zwar komplizierter, gibt aber mehr Informationen über das gesamte Biegeprofil der Probe und ermöglicht auch eine spätere Neuanalyse der Leistung, falls ein solcher Bedarf auftreten sollte. Der 0,1 Hz-Punkt in Abbildung 4B entspricht genau dem gleichen Signal wie bei den zyklischen Voltammetrieexperimenten von Abbildung 4E,sowohl in Bezug auf die Betätigungsspannung als auch auf die Betätigungsfrequenz. Mit dem gleichen Signal für Diecharakterisierung und Betätigung können wir beispielsweise Rückschlüsse auf die kapazitive Natur des Materials und über die Stabilität und den Mangel an elektrochemischen Reaktionen während der Betätigung ziehen.

Elektrochemische Methoden (EIS, CV), die Visualisierung der Aktuatorstruktur in der (typischerweise) Mikrometerebene (SEM) und die Verschiebungscharakterisierung sind die gebräuchlichsten Methoden zur Charakterisierung von Ionenaktuatoren und zur Bewertung des Erfolgs des Herstellungsprozesses. Benutzerdefinierte Experimente zur Bewertung der Leistung des Aktuators in einer spezifischeren Anwendung werden jedoch häufig entwickelt, um die anwendungsspezifische Leistung zu bewerten (z. B. die Fähigkeit, eine Last zu tragen).

Abbildung 3: Bildgebung. Rasterelektronenmikroskopie, die die hochporöse PTFE-Membran (A) und einen Querschnitt eines Aktors zeigt, der mit derselben Membran hergestellt wird und keine Delamination zeigt (C). SEM-Mikrographik mit einem Querschnitt eines textilverstärkten Aktuators (D) und einer optischen Fotografie der entsprechenden Seidenverstärkung (B). Proben für SEM-Querschnitte wurden zunächst mit flüssigem Stickstoff kryogebrochen, an einem Metallprobenhalter befestigt und dann mit 5 nm Gold zur besseren Definition mit einem Sputterlacker gesputtert. Ein Tabletop-Rasterelektronenmikroskop wurde für die Bildgebung mit 15 keV Beschleunigungsspannung verwendet. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 4: Repräsentative Ergebnisse des Aktuators. (A) Spannungsschritte und entsprechende Bilder des Fünfarmgreifers, der ein Objekt mit zufälliger Form konform erfasst (Aktor ohne Kontakte 21 mg; Polystyrolschaumlast 17,8 mg); (B) Gesamtbiegewinkel von 4 mm x 20 mm x 150 mm PTFE-basierter Aktuatoren, die als Reaktion auf ein dreieckiges Betätigungssignal (2 V) bei unterschiedlichen Betätigungsfrequenzen zwischen Goldkontakten (18 mm freie Länge) eingeklemmt sind (n=3, Fehlerbalken stellen eine Standardabweichung des Mittelwerts dar); (C und D) typische elektrochemische Impedanzspektren der elektromechanisch aktiven kapazitiven Laminate (5 mVRMS-Signalamplitude); (E) typische zyklische Voltammetrie der kapazitiven Laminate (dreieckiges Betätigungssignal mit 800 mV/s Scangeschwindigkeit, die den 0,1 Hz-Punkten in Bentspricht). Graue Linien auf den zyklischen Voltammogrammen dienen zum Vergleich und zeigen die Reaktion eines potenziellen fehlerhaften Aktuators (im Wesentlichen ein Widerstand), der dem Ohm-Gesetz genau folgen würde. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 5: Spintrocknung während der Membranvorbereitung. (A) Schaltpläne des Setups (B) Abbild des Setups mit einem Rahmen mit angehängter Bewehrung. Beim Spinntrocknen lenkt die Zentrifugalkraft das Restlösungsmittel in der Membranschicht zum Rand des Rahmens. Dies kann für die Beschleunigung des Trocknungsprozesses von Vorteil sein. Bei vollständig nassen Membranen kann dies jedoch zum Verlust von aktivem Material (Polymer und ionische Flüssigkeit) führen und sollte daher vermieden werden. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Diskussion

Wir präsentierten eine einfache, schnelle, wiederholbare und vielseitige Fertigungsmethode für die ionische elektromechanisch aktive Verbundvorbereitung für verschiedene Aktuatoranwendungen und mit geringfügigen Modifikationen auch für die Energiespeicherung, die Erntevon 33 oder die Erfassungvon 34 Anwendungen. Das aktuelle Verfahren konzentriert sich auf Membranen mit einer integralen passiven und chemisch inerten Komponente (z.B. ein textilverstärktes Polymernetz oder eine hochporöse Teflonmembran, siehe auch Abbildung 3), da solche Membranen den Aktuatorvorbereitungsprozess auch in großem Maßstab erheblich vereinfachen. Darüber hinaus haben die resultierenden Membranen ein geringeres Risiko von Schwellungen und Knicken durch Lösungsmittel (oder Elektrolyt) in der Elektrodensuspension oder kurzschluss-Hotspot-Bildung im Vergleich zu vielen anderen gängigen Aktuatorherstellungsmethoden und -materialien.

Die entscheidenden Schritte in der kapazitiven Aktuatorlaminatvorbereitung sind die Membranvorbereitung, Elektrodenherstellung, Stromkollektorbefestigung, Schneiden und Kontaktieren (Abbildung 2). Jeder dieser Schritte lässt Raum für Anpassung und Leistungsoptimierung, aber auch für Fehler. Im folgenden Abschnitt werden wir die vorteilhaften Änderungen und Fehlerbehebungsstrategien dieser Fertigungsmethode ausführlicher erläutern. Ein Hochleistungsverbund ergibt sich aus dem Zusammenspiel mehrerer Schlüsselaspekte, die im Auge behalten werden müssen: ausreichende elektronische Leitfähigkeit entlang der Elektrode (Goldstromkollektor zu Kohlenstoffelektroden hinzufügen); ausreichende ionische Leitfähigkeit durch die Membran (verwenden Sie eine dünne poröse Membran und eine ausreichende Menge an niederviskosem Elektrolyt, reduzieren Sie das Risiko für ungünstige Wechselwirkungen zwischen der Membran und dem Elektrolyten durch verwendung eines inerten Polymernetzwerks); hohe Oberfläche der Elektrode (wählen Sie einen geeigneten Kohlenstofftyp); maßgeschneiderte Elektrolyte, die zu einer asymmetrischen Schwellung/Kontraktion der Elektroden führen (wählen Sie einen geeigneten Elektrolyten); mechanische Parameter (Youngs Modul der Komponenten). Diese Hauptaspekte eines Hochleistungs-Carbon-basierten Aktuators werden auch in Abbildung 1Bhervorgehoben.

Eine Hochleistungsmembran ist der zentrale Teil dieses Verbundwerkstoffs. Es hat zwei Aufgaben: Verhindern Elektronenleitfähigkeit (Kurzschlüsse) zwischen den Elektroden bei gleichzeitiger Aktivierung einer hohen ionischen Leitfähigkeit. Änderungen an der Membran können mehreren Zwecken dienen, z. B. der Werkzeugintegration, wie sie von Must et al.24 eingeführt wurde, oder der Hinzufügung neuer Eigenschaften (z. B. Biokompatibilität, biologische Abbaubarkeit oder verschiedene mechanische Eigenschaften). Das aktuelle Herstellungsverfahren könnte modifiziert werden, um andere Polymere und Elektrolyte in der Membran zu verwenden, um dem aktiven Laminat neue Eigenschaften einzuleiten. Wie die hier für die textilverstärkten Aktuatoren eingeführte Lösungsmittelauswahlstrategie ist es ratsam, für die anschließende Elektrodenherstellung im Vergleich zur Membranaufbereitung ärmere Lösungsmittel auszuwählen. Dadurch wird sichergestellt, dass die Membran auch nach Zugabe von Elektroden funktionsfähig und intakt bleibt.

Die Betätigungsleistung des Endverbunds wird durch das ausgewählte Elektrodenmaterial (Kohlenstoff), den Elektrolyten und eventuell deren Verträglichkeit untereinander beeinflusst. Dieses Protokoll führt die Herstellung von kohlenstoffhaltigen kapazitiven Laminaten unter Verwendung von Borkarbid-Kohlenstoff und 1-Ethyl-3-Methylimidazolium trifluormethansulfonat ([EMIM][OTf]) ionischer Flüssigkeit ein. Das gleiche Protokoll ist jedoch an andere hochspezifische Kohlenstoffmaterialien an der Oberfläche anpassbar, wie z. B. Hartmetallkohlenstoffe aus anderen Quellen (z. B. TiC35, SiC oder Mo2C36), Kohlenstoffnanoröhren8,37, Kohlenstoffaerogel38 oder Graphen39, und andere, wie kürzlich ebenfalls40überprüft. Darüber hinaus könnten auch andere Elektrolyten in der Aktuatorpräparation verwendet werden. Die Gewinnung eines funktionellen Verbundwerkstoffs ist nicht auf die in diesem Protokoll vorgestellten Kohlenstoff- und Ionenflüssigkeitstypen beschränkt. Die Kohlenstoffpartikelgröße, ihre mögliche Agglomeration in der Elektrodensuspension und die Suspensionsviskosität sind wichtigere Parameter für den Sprühbeschichtungsprozess.

Dieses Verfahren ermöglicht die Herstellung von elektromechanisch aktivem Laminatmaterial mit reproduzierbaren Eigenschaften in großen Mengen. Die Miniaturisierung von Aktuatoren aus diesem Material erfolgt hauptsächlich durch hochpräzises Schneiden (z.B. Abbildung 3C). Alternative Methoden zur Herstellung feiner Strukturen, wie Maskierung und Musterung sind während der Sprühbeschichtung41möglich. Darüber hinaus können millimetergroße Strukturen auch im nachfolgenden Goldstromkollektor-Befestigungsschritt gemustert werden. Im Submillimeter-Maßstab könnte dies jedoch ziemlich schwierig werden. Andere Arten von Aktuatoren oder kohlenstoffbasierten Aktuator ohne Goldstromkollektoren könnten einfacher zuzubereiten sein, wenn die musterbaren Merkmale in der Mikrometerskala sein müssen.

Intrinsisch weiche Aktuatoren, die auf elektrische Reize reagieren, haben viele Vorteile dank ihrer weichen und konformen Natur, leisen Betrieb und niedrigen erforderlichen Spannungspegel. Das aktuelle Protokoll zeigt, wie man solches Material in größeren Mengen und mit hoher Chargen-zu-Charge- und Reproduzierbarkeit produziert, ohne die Betätigungsleistung zu beeinträchtigen. Änderungen an der derzeitigen Methode zur Integration biofreundlicherer und möglicherweise auch biologisch abbaubarer Komponenten, die neben erfolgreichen Gesamtverkapselungsansätzen auch den Betrieb in der Nähe oder im Inneren lebender Organismen ermöglichen würden, sowie die Integration des eingeführten Wirkstoffs in weiche Roboter- oder Biomedizingeräte sind für die Zukunft vorgesehen.

Offenlegungen

Die Autoren haben nichts zu verraten.

Danksagungen

Die Autoren danken Ron Hovenkamp und Marcel Mulder von Philips Research für die hilfreichen Gespräche. Diese Arbeit wurde teilweise durch die institutionelle Forschungsförderung IUT (IUT 20-24) des estnischen Ministeriums für Bildung und Forschung unterstützt. durch das Stipendium des estnischen Forschungsrats (PUT1696), durch den Europäischen Fonds für regionale Entwicklung, durch das Programm Mobilitas Pluss (Grant No MOBTP47), durch das Forschungs- und Innovationsprogramm Horizont 2020 der Europäischen Union im Rahmen der Marie-Skodowska-Curie-Zuschussvereinbarung Nr. 793377 (BIOACT) und durch das Projekt IMPACT-MII , ein Innovationsprojekt des EIT Health. EIT Health wird vom EIT, einem Gremium der Europäischen Union, unterstützt.

Materialien

| Name | Company | Catalog Number | Comments |

| ~150 µm thick gold plates for custom contacts | local jeweler | 99.9% purity (24K) | |

| 1-ethyl-3-methylimidazolium trifluoromethanesulfonate ([EMIM][OTf]) | Solvionic | 99.5% | |

| 100 ml Erlenmeyer flask | |||

| 4-methyl-2-pentanone (MP) | Sigma Aldrich | ≥99% | |

| acetone | technical grade | ||

| analytical balance | Mettler Toledo AB204-S/PH | ||

| carbon powder | Y Carbon | boron carbide derived carbon, particle size <10 µm, specific surface area 1800 m2/g, pore volume 0.5 cm3/g | |

| carbon powder | Skeleton Technologies | titanium carbide derived carbon | |

| circular disk magnets (neodymium) for custom contacts | local hardware store | d = 2 mm, thickness 1 mm | |

| compressed air supply for the airbrush | |||

| crocodile clips with jaws insulated from each other (Kelvin clips) | local hardware store | Optional for making custom contacts. Regular crocodile clips are not suitable because there the jaws are connected to each other at the spring. | |

| disposable foam cup | |||

| epoxy glue | local hardware store | preferaby fast cure epoxy for attaching gold contacts to magnets | |

| filter paper for drying | Munktell, Filtrak | e.g. diameter 150 mm and up if 142 mm PTFE sheet is used. | |

| flat nose tweezers | |||

| glass funnel | |||

| gold leaf on transfer sheets | Giusto Manetti Battiloro | 24K | |

| graduated glass cylinder | |||

| hairdryer or a heat gun | e.g. Philips | ||

| infrared ligth bulb | e.g. Philips | ||

| liquid nitrogen | CAUTION: Never close the lid of a liquid nitrogen container tightly. The pressure build-up could cause serious injuries. | ||

| magnetic stirrer / hotplate | |||

| magnetic stirrer bars | about 1 cm long | ||

| metal pipe | e.g. d = 3 cm | ||

| metal ruler | |||

| micrometer thickness gauge | Mitotuyo | range 0-25 mm, precision 0.001 mm | |

| N,N-dimethylacetamide (DMAc) | Sigma Aldrich | 99.5% | |

| paintbursh | |||

| plastic embroidery hoops | e.g. Pony | select the diameter depending on the desired batch size (e.g. 7.5 cm to 25 cm) | |

| plastic Pasteur pipettes | |||

| polyethylene-based laboratory stretch film | DuraSeal | ||

| polyvinylidene difluoride-co-hexafluoropropylene (PVDF-HFP) | Sigma Aldrich | Mn = 130000, Mw = 400000 | |

| polyvinylidene fluoride (PVDF) | Sigma Aldrich | Mw (g/mol) = 534000 | |

| potentiostat/galvanostat/FRA | PARSTAT 2273 | needed for electrochemical characterization | |

| propylene carbonate (PC) | Merck | 99% | |

| PTFE filtration membrane | Omnipore | JVWP14225 | 0.1 µm pore size, hydrophilic , 142 mm diameter, 30 µm thickness, 80% porosity |

| PTFE filtration membrane | Omnipore | JGWP14225 | 0.2 µm pore size, hydrophilic , 142 mm diameter, 65 µm thickness, 80% porosity |

| scalpel | |||

| scotch tape | |||

| silk (woven textile) | Esaki Model Manufacturing | #3 | 11.5 g/m2 |

| soldering equipment | local hardware store | For connecting the ~150 µm gold plates to the clips | |

| spray gun, airbrush | Iwata HP TR-2 | ||

| sputter coater | Leica EM ACE600 | ||

| tabletop scanning electron microscope | Hitachi TM3000 | ||

| ultrasonic processor | Hielscher UP200S |

Referenzen

- Must, I., et al. Ionic and Capacitive Artificial Muscle for Biomimetic Soft Robotics. Advanced Engineering Materials. 17 (1), 84-94 (2015).

- McGovern, S., Alici, G., Truong, V. T., Spinks, G. Finding NEMO (novel electromaterial muscle oscillator): A polypyrrole powered robotic fish with real-time wireless speed and directional control. Smart Materials and Structures. 18 (9), (2009).

- Hines, L., Petersen, K., Lum, G. Z., Sitti, M. Soft Actuators for Small-Scale Robotics. Advanced Materials. 29 (13), (2017).

- Carpi, F. . Electromechanically Active Polymers. , (2016).

- Bar-Cohen, Y., Anderson, I. A. Electroactive polymer (EAP) actuators-background review. Mechanics of Soft Materials. 1 (1), 5 (2019).

- Schmitt, F., Piccin, O., Barbé, L., Bayle, B. Soft robots manufacturing: A review. Frontiers Robotics AI. 5, (2018).

- Rosset, S., Araromi, O. a., Schlatter, S., Shea, H. R. Fabrication Process of Silicone-based Dielectric Elastomer Actuators. Journal of Visualized Experiments. (108), 1-13 (2016).

- Fukushima, T., Asaka, K., Kosaka, A., Aida, T. Fully Plastic Actuator through Layer-by-Layer Casting with Ionic-Liquid-Based Bucky Gel. Angewandte Chemie International Edition. 44 (16), 2410-2413 (2005).

- Takeuchi, I., et al. Electromechanical behavior of fully plastic actuators based on bucky gel containing various internal ionic liquids. Electrochimica Acta. 54 (6), 1762-1768 (2009).

- Mukai, K., et al. High performance fully plastic actuator based on ionic-liquid-based bucky gel. Electrochimica Acta. 53 (17), 5555-5562 (2008).

- Fedkiw, P. S., Her, W. H. An Impregnation-Reduction Method to Prepare Electrodes on Nafion SPE. Journal of the Electrochemical Society. 136 (3), 899-900 (1989).

- Akle, B. J., Bennett, M. D., Leo, D. J., Wiles, K. B., McGrath, J. E. Direct assembly process: a novel fabrication technique for large strain ionic polymer transducers. Journal of Materials Science. 42 (16), 7031-7041 (2007).

- Akle, B., Nawshin, S., Leo, D. Reliability of high strain ionomeric polymer transducers fabricated using the direct assembly process. Smart Materials and Structures. 16 (2), 1-6 (2007).

- Otero, T. F., Angulo, E., Rodríguez, J., Santamaría, C. Electrochemomechanical properties from a bilayer: polypyrrole / non-conducting and flexible material - artificial muscle. Journal of Electroanalytical Chemistry. 341 (1-2), 369-375 (1992).

- Smela, E., Inganäs, O., Pei, Q., Lundström, I. Electrochemical muscles: Micromachining fingers and corkscrews. Advanced Materials. 5 (9), 630-632 (1993).

- Simaite, A., Mesnilgrente, F., Tondu, B., Souères, P., Bergaud, C. Towards inkjet printable conducting polymer artificial muscles. Sensors and Actuators B: Chemical. 229, 425-433 (2016).

- Põldsalu, I., Mändmaa, S. -. E., Peikolainen, A. -. L., Kesküla, A., Aabloo, A. Fabrication of ion-conducting carbon-polymer composite electrodes by spin-coating. Electroactive Polymer Actuators and Devices (EAPAD). , 943019 (2015).

- Kaasik, F., et al. Scalable fabrication of ionic and capacitive laminate actuators for soft robotics. Sensors and Actuators, B: Chemical. 246, 154-163 (2017).

- Sugino, T., Shibata, Y., Kiyohara, K., Asaka, K. Actuation mechanism of dry-type polymer actuators composed by carbon nanotubes and ionic liquids. Sensors and Actuators, B: Chemical. 273, 955-965 (2018).

- Conway, B. E. Transition from "Supercapacitor" to "Battery" Behavior in Electrochemical Energy Storage. Journal of The Electrochemical Society. 138 (6), 1539 (1991).

- White, B. T., Long, T. E. Advances in Polymeric Materials for Electromechanical Devices. Macromolecular Rapid Communications. 40 (1), 1-13 (2019).

- Addinall, R., et al. Integration of CNT-based actuators for bio-medical applications - Example printed circuit board CNT actuator pipette. IEEE/ASME International Conference on Advanced Intelligent Mechatronics, AIM. , 1436-1441 (2014).

- Zhang, J., Wu, J., Yu, J., Zhang, X., He, J., Zhang, J. Application of ionic liquids for dissolving cellulose and fabricating cellulose-based materials: State of the art and future trends. Materials Chemistry Frontiers. 1 (7), 1273-1290 (2017).

- Must, I., Rinne, P., Krull, F., Kaasik, F., Johanson, U., Aabloo, A. Ionic Actuators as Manipulators for Microscopy. Frontiers in Robotics and AI. 6, (2019).

- Torop, J., Palmre, V., Arulepp, M., Sugino, T., Asaka, K., Aabloo, A. Flexible supercapacitor-like actuator with carbide-derived carbon electrodes. Carbon. 49 (9), 3113-3119 (2011).

- Torop, J., Sugino, T., Asaka, K., Jänes, A., Lust, E., Aabloo, A. Nanoporous carbide-derived carbon based actuators modified with gold foil: Prospect for fast response and low voltage applications. Sensors and Actuators B: Chemical. 161 (1), 629-634 (2012).

- Vella, D. Buffering by buckling as a route for elastic deformation. Nature Reviews Physics. 1 (7), 425-436 (2019).

- Rinne, P., et al. Encapsulation of ionic electromechanically active polymer actuators. Smart Materials and Structures. , (2019).

- Nakshatharan, S. S., Punning, A., Johanson, U., Aabloo, A. Effect of electrical terminals made of copper to the ionic electroactive polymer actuators. Proceedings of SPIE - The International Society for Optical Engineering. 10163, 101632 (2017).

- Punning, A., et al. Ionic electroactive polymer artificial muscles in space applications. Scientific Reports. 4 (1), 6913 (2014).

- Sugino, T., Kiyohara, K., Takeuchi, I., Mukai, K., Asaka, K. Actuator properties of the complexes composed by carbon nanotube and ionic liquid: The effects of additives. Sensors and Actuators B: Chemical. 141 (1), 179-186 (2009).

- Punning, A., Vunder, V., Must, I., Johanson, U., Anbarjafari, G., Aabloo, A. In situ scanning electron microscopy study of strains of ionic electroactive polymer actuators. Journal of Intelligent Material Systems and Structures. 27 (8), 1061-1074 (2016).

- Must, I., Kaasik, F., Põldsalu, I., Johanson, U., Punning, A., Aabloo, A. A carbide-derived carbon laminate used as a mechanoelectrical sensor. Carbon. 50 (2), 535-541 (2012).

- Kruusamäe, K., Punning, A., Aabloo, A. Electrical model of a carbon-polymer composite (CPC) collision detector. Sensors. 12 (2), 1950-1966 (2012).

- Palmre, V., et al. Nanoporous carbon-based electrodes for high strain ionomeric bending actuators. Smart Materials and Structures. 18 (9), 095028 (2009).

- Torop, J., et al. Microporous and mesoporous carbide-derived carbons for strain modification of electromechanical actuators. Langmuir. 30 (10), 2583-2587 (2014).

- Baughman, R. H. Carbon Nanotube Actuators. Science. 284 (5418), 1340-1344 (1999).

- Palmre, V., et al. Electroactive polymer actuators with carbon aerogel electrodes. Journal of Materials Chemistry. 21 (8), 2577 (2011).

- Lu, L., et al. Highly stable air working bimorph actuator based on a graphene nanosheet/carbon nanotube hybrid electrode. Advanced Materials. 24 (31), 4317-4321 (2012).

- Kong, L., Chen, W. Carbon Nanotube and Graphene-based Bioinspired Electrochemical Actuators. Advanced Materials. 26 (7), 1025-1043 (2014).

- Nakshatharan, S. S., Johanson, U., Punning, A., Aabloo, A. Modeling, fabrication, and characterization of motion platform actuated by carbon polymer soft actuator. Sensors and Actuators, A: Physical. 283, 87-97 (2018).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten