Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Micropunching lithographie pour la génération de micro-et submicronique des motifs sur des substrats polymères

Dans cet article

Résumé

Une approche lithographie micropunching est développé pour générer des micro-et submicroniques-modèles sur le dessus, flancs et surfaces inférieures de substrats polymères. Il surmonte les obstacles de la structuration des polymères conducteurs et générer des modèles de paroi latérale. Cette méthode permet la fabrication rapide des fonctionnalités multiples et est libre de la chimie agressive.

Résumé

Polymères conducteurs ont attiré une grande attention depuis la découverte de la conductivité élevée dans le polyacétylène dopé en 1977 1. Ils offrent les avantages de faible poids, la couture facile de propriétés et un large éventail d'applications 2,3. En raison de la sensibilité de polymères conducteurs aux conditions environnementales (par exemple, l'air, des solutions d'oxygène, l'humidité, de température élevée et chimiques), des techniques de lithographie présenter des défis techniques importants lorsque l'on travaille avec ces 4 matériaux. Par exemple, les méthodes actuelles de photolithographie, comme l'ultra-violet (UV), sont impropres à la structuration des polymères conducteurs en raison de l'implication des humides et / ou des procédés de gravure sèche dans ces méthodes. En outre, actuels micro / nanosystèmes ont principalement une forme plane 5,6. Une couche de structures est construit sur les surfaces supérieures d'une autre couche de fonctionnalités fabriqués. Plusieurs couches de ces structures sont empilées pour former de nombreux dispositifs surun substrat commun. Les surfaces de parois latérales des microstructures n'ont pas été utilisés dans des dispositifs construction. D'autre part, les modèles latérales pouvaient être utilisés, par exemple, de construire en 3-D des circuits, de modifier les canaux fluidiques et directe de croissance horizontale de nanofils et de nanotubes.

Une méthode macropunching a été appliquée dans l'industrie manufacturière pour créer macropatterns dans un métal en feuille pour plus de cent ans. Motivé par cette approche, nous avons développé un procédé de lithographie micropunching (MPL) à surmonter les obstacles de la structuration des polymères conducteurs et générer des modèles de paroi latérale. Comme la méthode macropunching, la MPL comprend également deux opérations (Fig. 1): (i) de coupe, et (ii) de dessin. La "coupe" opération a été appliquée à trois motifs polymères conducteurs 4, le polypyrrole (PPy), poly (3,4-ethylenedioxythiophen)-poly (4-styrènesulfonate) (PEDOT) et la polyaniline (PANI). Il a également été employé pour créer des microstructures Al 7. Les microstructures fabriquées de polymères conducteurs ont été utilisés comme l'humidité 8, chimiques 8, 9 et du glucose capteurs. Microstructures combinés d'Al et de polymères conducteurs ont été employées pour fabriquer des condensateurs et des hétérojonctions divers 9,10,11. La "coupe" opération a également été appliquée pour générer submicroniques-modèles, tels que 100 - et 500-nm à l'échelle lignes PPy ainsi que de 100 nm à l'échelle fils Au. Le "dessin" opération a été utilisée pour deux applications: (i) produire des modèles Au flanc de polyéthylène haute densité (PEHD) canaux qui pourraient être utilisés pour la construction 3D de microsystèmes 12,13,14, et (ii) fabriquer des polydiméthylsiloxanes (PDMS) micropiliers sur des substrats en PEHD pour augmenter l'angle de contact du canal 15.

Protocole

Schémas A. de la MPL

La méthode comprend macropunching "coupe" et "dessin" des opérations. La "coupe" le fonctionnement adopte des moules de structures convexes acérées et comprend trois étapes de base (Fig. 1 (A1-A3)). Première, placer une feuille de métal sur un substrat semi-rigide (fig. 1 (a1)). Deuxièmement, mettre un moule en Si et le substrat en contact physique par une force élevée. Au cours de cette seconde étape, la partie du métal directement au-dessous des structures de moule convexe est d'abord coupé à partir du métal voisine par les structures de moule convexe, puis poussé vers le bas des profils concaves dans le substrat (fig. 1 (a2) ). Enfin, séparer le moule et le substrat, remplir la structuration de la tôle (fig. 1 (a3)). Le "dessin" opération utilise un procédé de fabrication similaire. Cependant, il adopte des moules de structures convexes aux bords arrondis (Fig. 1 (b1)). En outre, leforce d'insertion appliquée et la vitesse sont beaucoup plus petits et plus faibles que leurs homologues dans la "coupe" l'exploitation. Ces différences abaisser les contraintes présentes dans la partie de la tôle sous structures convexes. Par conséquent, cette partie de la tôle est simplement poussé vers le bas, mais pas couper dans le "dessin" de fonctionnement (Fig. 1 (b2-b3)).

Dans le "sectionnement" le fonctionnement de la MPL (fig. 1 (c1-c3)), (i) un substrat de Si revêtue d'une couche d'un polymère intermédiaire et une couche d'un matériau à imprimer sont dépassement de la température de transition vitreuse ( T g: température de ramollissement) du polymère intermédiaire et inférieure à T m (température de fusion) ou T g du matériau cible (fig. 1 (c1)), (ii) le moule et le substrat sont mis en contact physique par la pression élevée , suivie d'un refroidissement ultérieur (fig. 1 (c2)), et (iii) sont séparés lorsque la température est inférieureT g du polymère intermédiaire, l'achèvement du transfert de motif du moule pour la couche cible (fig. 1 (c3)). Le "dessin" exploitation de la licence MPL (Fig. 1 (D1-D3)) a des étapes de fabrication similaires à la "coupe". Néanmoins, le «dessin» utilise des moules souples PDMS. Il comporte également une force plus petite d'insertion, une vitesse inférieure d'insertion, et une température supérieure d'impression (qui abaisse la viscosité du polymère intermédiaire et augmente ainsi sa mobilité). En conséquence, les caractéristiques de la surface supérieure de la courbe substrat en raison de la tension superficielle et la grande mobilité de l'intermédiaire de polymère. Le moule Si peuvent être nettoyés et réutilisés pour les étapes successives de gaufrage. Le moule peut être nettoyé avec de l'acétone et de l'eau DI, et sécher soigneusement avec du N 2 avant chaque utilisation. Dans le cas où les résidus restent dans les microtraits du moule, il peut être nettoyé avec une solution Nanostrip et de l'eau DI, et séché avec du N 2.

B. Cutting Opération MPL pour la génération de métal et l'exécution d'micropatterns Polymer

- Simple couche microstructures sur un substrat: en utilisant la procédure illustrée à la figure. 1 (c1-c3), une couche de microstructures est généré sur un substrat. Lors de la fabrication, le substrat est revêtu d'une couche de polymère intermédiaire, puis par revêtement d'une couche d'un matériau unique (polymère conducteur ou un métal) ou une couche de matériaux multiples. En conséquence, après gaufrage à chaud, une couche de microstructures de matériaux uniques ou multiples est produit sur le substrat. La fabrication est détaillé ci-dessous.

- Fabriquer des moules de Si les dimensions requises en utilisant la lithographie UV classique (fig. 2a). Les détails de la fabrication du moule Si sont rapportés dans le 4. Fig. 2 (A1 à A4) montrent les tracés des moules silicium utilisées pour les processus.

- Utilisation d'une feuille non conductrice de dimensions PMMA 500 mm x 170 mm x 170 mm que la couche intermédiaire, et le placer sur une surface rigide, plate substrat.

- À générer des microstructures d'un matériau unique: spin-manteau un polymère conducteur (PPy, PEDOT ou Späni) sur la feuille de PMMA ou de dépôt Al utilisant l'évaporation thermique à une épaisseur de 100-500 nm.

- Pour fabriquer des microstructures de multiples matériaux polymères conducteurs de spin:-couche PPy (à 2000 rpm), PEDOT (à 2500 tours par minute) et Späni (à 1500 tours par minute) sur des parties différentes de la feuille de PMMA. Avant de tourner le revêtement de la première couche conductrice polymère à une place sur la feuille de PMMA, de couvrir les autres domaines en utilisant des rubans adhésifs. Pour d'autres couches de revêtement polymère conducteur, les anciennes peintures et les zones vides devraient être couverts par du ruban adhésif. Cette procédure doit être répétée à plusieurs couches de revêtement aux endroits désirés sur le substrat. Le PPy couché, PEDOT et Späni sont 500 nm, 5 um et 200 nm d'épaisseur, respectivement.

- Gaufrez le substrat en utilisant un hot-machi gaufragene (modèle: 01/LT Hex, Jenoptik Mikrotechnik Société) (fig. 2b). Le temps d'insertion température, la force et la moisissure sont de 130 à 160 ° C, 1500-1800 N et 120-200 s, respectivement. Effectuer le démoulage à 80-95 ° C avec une vitesse de 1,5 mm / min. Les résultats de simple couche microstructures d'une seule matière sont présentés dans la figure. 2 (c1-c3). Les résultats de simple couche microstructures de matériaux multiples sont donnés dans la figure. 2 (d2-d3).

- Application de microfils PPy que un capteur d'humidité

- Produit dérivé PPy couche à 1500 tours par minute afin de générer un film 1-um d'épaisseur de la région de 1 cm x 1 cm 2 et de connecter deux fils externes aux extrémités opposées de la pellicule à l'aide Ag époxy pour des mesures de conductivité.

- Spin manteau à 1500 rpm pour générer un film PPy une épaisseur de 1 um. Effectuer gaufrage avec des paramètres dans l'étape 4 pour générer microfils PPy de longueur 5000 um et la largeur de 300 um et fixer des fils de contact externes de l'extrémité à deuxs d'un microfil unique à l'aide Ag époxy.

- Placez le film PPy et des capteurs à l'intérieur de microfils une boîte à gants étanches à l'air avec un hygromètre et un humidificateur. L'humidificateur permettrait augmentation contrôlée du taux d'humidité à l'intérieur de la boîte à gants. Attacher les fils de contact à une station Keithley Capteur pour IV pour chaque capteur (fig. 2e).

- Calculer la sensibilité de chaque capteur en utilisant la formule suivante:

où, R f et R i sont les résistances final et initial des capteurs de film et microfil, respectivement. Mesurer R i au niveau d'humidité de base (à température ambiante) et R f à chaque niveau d'humidité pour le film et capteurs microfils. - Fig. 2f montre les résultats de sensibilité (AR / R) des mesures effectuées dans 8 pour 48% à 85% d'humidité relative.Il a été observé que la sensibilité du capteur PPy microfil était plus élevé que le capteur de film pour 48% à 58%. Au-delà de 58% les sensibilités des capteurs de films et microfil étaient similaires.

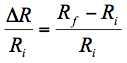

- Multi-couche microstructures sur un substrat: basé sur la procédure indiquée sur la figure. 1 (c1-c3), la couche supérieure est remplacé par une combinaison de deux ou trois des polymères ou des couches métalliques, respectivement, pour générer multicouches microstructures. La disposition dispositif est représenté dans la figure. 3 (a1-a2). La fabrication est détaillé ci-dessous.

- Fabriquer un moule Si des dimensions requises en utilisant la lithographie UV conventionnelle (Fig. 3b).

- Utilisez une feuille de non-conducteur PMMA de dimensions 500 mm x 170 mm x 170 mm, comme la couche intermédiaire, et le placer sur une surface rigide, substrat plat.

- Pour générer deux couches PPy-PEDOT hétérojonction: (i) de spin-couche à 1000 tours par minute pour obtenir une couche de PEDOT 10 um d'épaisseur sur la feuille de PMMA, (ii) cuire les sous-marinstrer à 80 ° C pendant 1 h, (iii) de spin-couche à 1500 tours par minute pour obtenir une-um-épaisseur du film PPy sur la couche de PEDOT, et (iv) cuire le substrat à 80 ° C pendant 5 min.

- Pour générer deux couches Al-PEDOT diodes: i) de spin-manteau à 1000 tours par minute pour obtenir une couche de PEDOT 10 um d'épaisseur sur la feuille de PMMA, (ii) cuire le substrat à 80 ° C pendant 1 h, et ( iii) un manteau de 200 nm d'épaisseur du film d'Al sur la couche de PEDOT par évaporation thermique.

- Pour générer trois couches PEDOT-PMMA-PEDOT condensateurs: i) de spin-manteau à 1000 tours par minute pour obtenir une couche de PEDOT 10 um d'épaisseur sur la feuille de PMMA, (ii) cuire le substrat à 80 ° C pendant 1 h, (iii) de spin-couche à 1000 tours par minute plusieurs fois pour obtenir un film d'épaisseur PMMA 15-20 um sur la couche de PEDOT, iv) cuire le substrat à 80 ° C pendant 30 min, (v) de spin-couche à 2500 tours par minute pour obtenir une couche de PEDOT d'épaisseur 2-3 um sur le film PMMA, et (vi) faire cuire le substrat à 80 ° C pendant 5 min.

- Emboss le substrat en utilisant la machi chaud gaufragene. Le temps d'insertion température, la force et la moisissure sont 140-150 ° C, 1500-2000 N et 150-200 s, respectivement. Effectuer le démoulage à 80-95 ° C avec une vitesse de 1,5 mm / min. Les résultats sont présentés dans la figure. 3 (cf) 11.

- Les applications de multi-couches générées microstructures

- PPy / PEDOT hétérojonction

- Utilisez une station de mesure Keithly pour les mesures IV des structures à hétérojonction obtenues après l'étape 2.1. La couche de PEDOT est mis à la terre et un potentiel de polarisation (-20 V à 20 V) est appliquée sur la couche PPy.

- Fig. 3 (g1) présente les caractéristiques IV de l'hétérojonction PPy / PEDOT dans [9,11], les tensions de claquage avant et arrière de l'hétérojonction PPy / PEDOT sont V et 5 V -8, respectivement. Le ratio de rectification a été de 24 à 10 V. Le facteur d'idéalité était égal à 8,88.

- Al / PEDOT hétérojonction

- Utilisez une station de mesure Keithly pour la IVmesures de la structure Al / PEDOT hétérojonction obtenue après l'étape 2.2. La couche d'Al est mis à la terre et un potentiel de polarisation (V -5 à 5 V) est appliquée à la couche de PEDOT.

- Fig. 3 (g2) présente les caractéristiques IV de la jonction Al / PEDOT mesurée à la température ambiante à 11, les tensions de claquage avant et arrière sont 3 et -2,5 V, respectivement. Rapport Rectification de l'hétérojonction Al / PEDOT était de 2 à 1 V. Le facteur d'idéalité de cette jonction a été calculée à 19.

- PEDOT / PMMA / PEDOT condensateur

- Utilisez une station de mesure Keithly pour les mesures CV du condensateur PEDOT / PMMA / PEDOT obtenu après l'étape 2.3.

- Fig. 3 (g3) montre le CV du condensateur PEDOT / PMMA / PEDOT mesurée à la température ambiante à 11. La capacité mesurée du condensateur à polarisation à basse fréquence était d'environ 0,06 pF, tandis que la quantité théorique calculée était de 1,38 pF.

- PPy / PEDOT hétérojonction

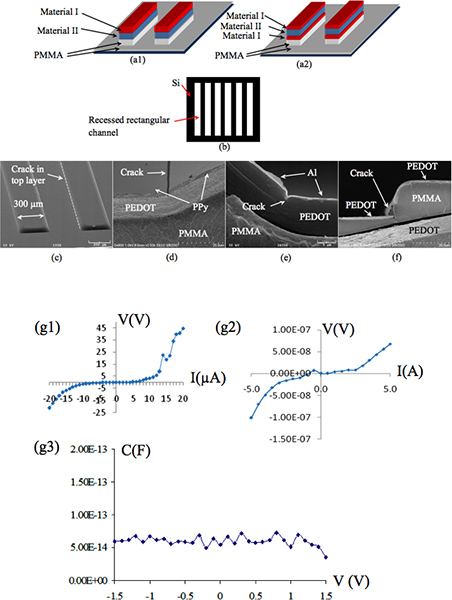

C. opération de coupe de la MPL pour la génération de sous-micron Ppatterns de métal et de polymère conducteur

Sur la base de la procédure illustrée à la figure. 1 (c1-c3), des moules de Si avec submicroniques caractéristiques sont utilisés pour générer des motifs désirés de métal et des polymères conducteurs. La fabrication est détaillé ci-dessous.

- Fabriquer un moule en silicone avec des sous-micron en utilisant les caractéristiques Focused Ion Beam (FIB) lithographie. Deux différents types de moules SI, de largeurs 100 et 500 nm, la profondeur de 1 à 1,5 um, longueur de 20 um et de hauteur de 1 um, sont générées.

- Préparation de la surface du moule avant l'utilisation de silicium: (i) rincer le moule avec de l'eau DI, l'acétone et la solution Nanostrip fond à la température ambiante, séchage avec un gaz d'azote et cuire au four à 150 ° C pendant 30 minutes, suivi d'un refroidissement à température ambiante, et (ii) si le moule n'est pas propre après les étapes de nettoyage ci-dessus, le soumettre à plasma d'oxygène propre. La recette est aussisuivante: puissance du plasma à 300 watts, le débit d'oxygène à 80 sccm et la durée de 5 à 7 min.

- Manteau de la couche de PMMA: spin-coat solution de PMMA (poids moléculaire 495 K dans le chlorobenzène 9%) à 3000 tours pour obtenir une épaisseur d'environ 1,2 um, cuire la galette à 150 ° C pendant 1 h et le laisser refroidir, et d'exposer le PMMA à surface revêtue plasma d'oxygène pendant 3 min à 300 W avec 50 taux d'oxygène débit sccm pour la rendre hydrophile pour la prochaine étape.

- Solution PPy Spin-coat (dilué par 1:2 (V / V) avec de l'eau DI) à 3000 tours pour obtenir une épaisseur d'environ 75 nm et faire cuire le substrat à 60 ° C pendant 1 h pour durcir la couche PPy.

- Manteau un film de Au d'une épaisseur de 10-25 nm en utilisant de dépôt par pulvérisation.

- Générer fils PPy en utilisant les étapes suivantes.

- Empreinte les 500 nm de large-Si: effectuer canaux d'impression à 160 ° C avec une vitesse de 1 mm / min et insérer durée de 600 s en utilisant le mode dede commande de position dans la machine à chaud gaufrage. La force maximale utilisée est 1085 N dans ce cas.

- Empreinte les 100 nm de large-Si: effectuer canaux d'impression à 140 ° C avec une vitesse de 1mm/min et insérer durée de 500 s en utilisant le mode de commande de force dans la machine à chaud gaufrage. Fixer la force de gaufrage à 2300 N.

- Générer nanofils Au utilisant un moule de Si avec 100 nm à l'échelle canaux: effectuer impression à 160 ° C avec une vitesse de 1mm/min et insérer durée de 700 s en utilisant le mode de commande de force dans la machine à chaud gaufrage. Fixer la force de gaufrage à 2300 N.

- Pour les étapes 4.1-4.2, effectuez démoulage à 95 ° C avec une vitesse de 3 mm / min. Les résultats sont présentés dans la figure. 4.

- Générer fils PPy en utilisant les étapes suivantes.

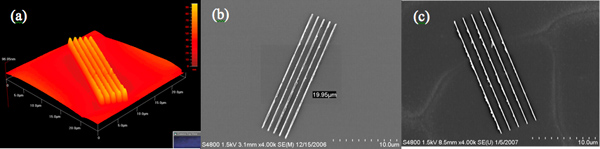

D. Tracer Opération de la MPL pour la génération de micropatterns sur les parois latérales de polymère et de substrats de silicium.

Suite à la procédure dans la Fig. 1 (D1-D3), le "dessin" opération estutilisée pour générer micromotifs Au et PDMS sur les parois latérales des microcanaux HDPE. Le matériau correspondant sur le substrat en PEHD est Au ou PDMS, qui suit le profil de surface du polymère de couche intermédiaire au cours d'impression. La fabrication est détaillé ci-dessous.

- Au flanc modèles sur les chaînes de HDPE

- Spin-coat à 3000 tours pour obtenir une couche de 1-um d'épaisseur d'une résine photosensible positive (S1813) sur une feuille PEHD de 1,5 mm d'épaisseur (1,5 mm x 40 mm x 40 mm).

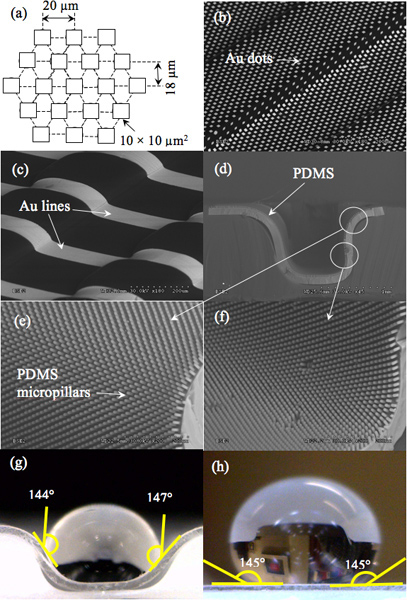

- Utilisation de lithographie aux UV pour transférer schémas de masquage dans la couche S1813 (Fig. 5 (ab)). Les schémas de masquage constitué de 10 x 10 um 2 points (fig. 7a) et 110 um-échelle lignes.

- Manteau un film de 100 nm d'épaisseur sur la couche de Au S1813 en utilisant un évaporateur thermique (fig. 5c).

- Retirez le S1813 rincer avec de l'acétone, laissant les modèles de l'UA sur la feuille de PEHD (Fig. 5d).

- Chauffer la feuille PEHD jusqu'à un temure plage de 131 à 136 ° C sur une plaque chaude, qui est légèrement supérieure à T g de PEHD (c.-à-128 ° C), mais inférieure à T m de Au (c.-à-1063 ° C) (fig. 5e).

- Utilisez un moule Si renforcé PDMS 16 à empreinte la feuille Au-motifs en PEHD avec plage de pression de 40-120 kPa, pendant 1 heure suivie d'un refroidissement ultérieur (fig. 5f).

- Séparer le moule et la feuille PEHD lorsque leurs températures inférieures à Tg du PEHD, terminer le transfert modèle du moule PDMS au substrat. Les motifs Au, qui sont poussés dans la feuille PEHD par le moule PDMS, rester sur les parois latérales et des surfaces inférieures des microstructures formées (fig. 5g). Depuis la force de liaison entre le moule PDMS et les motifs de l'UA sont plus faible que celle entre la feuille de HDPE et les modes Au, modèles Au n'adhèrent pas à le moule PDMS et restent sur la surface en PEHD. Les résultats de ce processus sont présentés dans la figure. 7 (bc) 12.

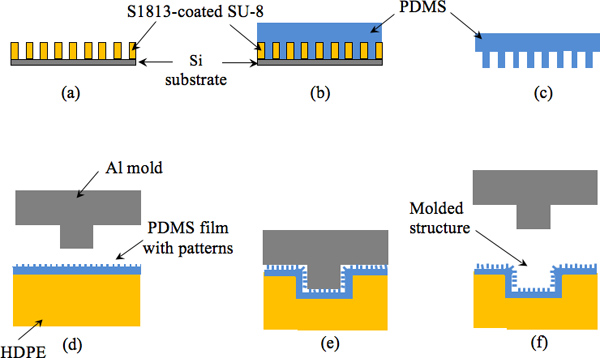

- Micropiliers PDMS sur les parois latérales des canaux en PEHD

- Spin-coat à 3000 tours pour obtenir une couche de 1-um d'épaisseur de la S1813 sur un moule SU-8 (Fig. 6a). Le SU-8 du moule est généré en utilisant la lithographie UV conventionnelle 17.

- Spin-couche PDMS (rapport entre PDMS et son agent de durcissement est de 10:1) à 1000 tours par minute sur la S1813-revêtu SU-8 moule, et cuire l'échantillon à 85 ° C pendant 3 h sur une plaque chaude suivie d'un refroidissement jusqu'à température ambiante (Fig. 6b).

- Libérer le film mince du PDMS SU-8 moule par gravure avec de l'acétone S1813, remplissant la génération du film formé micropilier-PDMS (fig. 6c).

- Placez le film micropilier-formé PDMS sur une feuille de 1,5 mm d'épaisseur en PEHD (Fig. 6d).

- Insérer un moule Al (avec des bords arrondis) en tant film de HDPE feuille PDMS et à 140 ° C avec une pression de 52,5 kPa (fig. 6e). L'impressionle temps est de 1 h. À 140 ° C, le film PDMS est poussé vers le bas dans la feuille souple PEHD par le moule.

- Après que l'échantillon est refroidi à température ambiante suivie de l'élimination du moule Al, un canal est généré sur la feuille PEHD. Une partie de ce film micropilier-PDMS formé est transféré vers le bas et deux parois latérales du canal (figure 6F). Les résultats sont présentés dans la figure. 7 (df) 15.

- Mesurer l'angle de contact d'une gouttelette d'eau placée au-dessus des micropiliers PDMS à l'intérieur du canal PEHD. Fig. 7 (gh) montre l'angle de contact moyenne mesurée que 145,5 ° 15.

E. Les résultats représentatifs

En résumé, les résultats de MPL sont énumérées ci-dessous:

- Simple couche de polymère conducteur et micropatterns métalliques ont été formés comme dans la figure. 2 (B1-B3, C2-C3).

- Film PPy et l'humidité microfil détection des résultats d'auFig. 2d.

- Couche multiple polymère conducteur et micropatterns métalliques ont été formés comme dans la figure. 3 (cf).

- Résultats de la caractérisation de jonction de la figure. 3 (g1-g3).

- 100 - et les fils PPy 500 nm à l'échelle ont été formés comme dans la figure. 4 (ab).

- 100-nm à l'échelle nanofils Au ont été formés comme dans la figure. 4c.

- Au modèles ont été générés sur les chaînes de PEHD de 300 um à l'échelle et de 42 um de profondeur comme dans la Fig. 7 (bc).

- Micropiliers PDMS ont été générés sur les surfaces supérieure, inférieure et latérale de canaux en PEHD de 1 mm de largeur et 1 mm de profondeur comme dans la Fig. 7 (df).

- Angles de contact de l'eau mesurée à l'intérieur du canal PEHD dans la Fig. 7 (gh).

Figure 1 Le "découpage" processus de la création de macropatterns convexes dans une tôle (coupe schémas):. (a1) placer une feuille métallique sur le dessus du substrat, (a2) insérer le moule dans le substrat, et (a3) séparée du moule et le substrat. Le "dessin" processus dans la fabrication d'macropatterns concaves: (b1) place un métal en feuille sur le substrat, (b2) insérer le moule dans le substrat, et (b3) séparer le moule et le substrat. De "sectionnement" le fonctionnement du procédé MPL dans la fabrication de structures convexes (transversales schéma): (c1) la chaleur du substrat, (c2) insérer le moule dans le substrat, et (c3) séparer le moule et le substrat. Le "dessin" fonctionnement de l'approche MPL dans la fabrication de structures concaves: (d1) la chaleur du substrat, (d2), insérer le moule dans le substrat, et (d3) séparer le moule et le substrat.

Figure 2 Modèles de moules Si (vue de dessus): (a1) des lignes droites; (a2) des points carrés, les structures en treillis (a3) et (a4) des lignes serpentines..(B) La machine de gaufrage à chaud. Images MEB de structures générées Al: (c1) 10-um-ensemble des lignes, (c2) 20 x 20 um, et 2 dots structures en treillis (C3). (D1) Schéma de microstructures constituées de plusieurs structures; (d2) de 300 um à l'échelle linéaire; (D3) 50 pm à l'échelle modèles microfils serpentine de PPy, PEDOT, et Späni fabriqués en utilisant simultanément la "coupe" le fonctionnement de la MPL . (E) La détection d'humidité dispositif expérimental, et (f) de détection d'humidité des résultats avec un film PPy et le capteur microfil 4, 7, 8. Cliquez ici pour agrandir la figure .

Layouts Figure 3 suivantes: (a1) de deux et (a2) à trois couches périphériques, (b) la disposition d'un moule Si (vue de dessus) utilisés pour fabriquer des dispositifs multi-couches; (c) image MEB d'un 300-um. échelle, en forme de microligne PPY-PEDOT hétérojonction; et close-up SEM points de vue des sections de: (d) PPy-PEDOT hétérojonction; (e) d'Al-PEDOT diode; (f) PEDOT-PMMA-PEDOT condensateur; résultats de la caractérisation à hétérojonction: (g1) PPy / PEDOT; (g2 ) Al / PEDOT, et (g3) PEDOT / PMMA / PEDOT 9,11.

Figure 4 (a) AFM balayage des fils en relief PPy 500 nm à l'échelle;. Images au MEB de (b) en relief les lignes PPy de 100 nm à l'échelle et (c) 100-nm à l'échelle fils. Au Cliquez ici pour agrandir comprendre .

Figure 5 Fabrication d'un substrat en PEHD avec des motifs Au:. (Ab) en utilisant un masque de caractéristiques souhaitées, exposer et de développer la couche S1813; (cd) le dépôt Au et enlever la couche S1813; (ef) imprimant les substrats à l'aide d'une goupille de Si moule PDMS, et (g) après demolding, un substrat avec des motifs constitués de parois latérales caractéristiques au 12.

Figure 6 Fabrication d'un film PDMS avec micropiliers:. (A) fabriquer un SU-8 du moule; (b) de spin-coat et de guérir une couche PDMS; (c) enlever la couche de PDMS de la SU-8 du moule; (d) imprimant le substrat en utilisant un moule Al, et (ef) après démoulage, un substrat présentant des motifs constitués de parois latérales micropiliers PDMS, on obtient 15.

Figure 7 (a) disposition des points de l'UA; images MEB de:. (B) 10 x 10 um 2 points, et (c) 110-um à l'échelle des lignes. Les dimensions des canaux générés en PEHD sont 1 cm x 300 mm x 42 microns (longueur x largeur x profondeur); micropiliers PDMS générés sur le haut, en bas et les canaux de parois latérales en polyéthylène haute densité surfaces1-mm-largeur: (d) vue en coupe de l'canal; images MEB de (e) haut; coin inférieur (f) de la chaîne, et (gh) les résultats de mesure d'angle de contact sur les piliers PDMS 12,15. Les piliers PDMS avoir les dimensions 10 mm x 10 mm x 27 um. Les dimensions des canaux en HDPE sont 20 mm x 1 mm x 1 mm (longueur x largeur x hauteur).

Access restricted. Please log in or start a trial to view this content.

Discussion

Informations de dépannage: Les points critiques en matière de production de micropatterns simples et multi-couches de polymères conducteurs et des métaux en utilisant la "coupe" l'exploitation: (1) Température de gaufrage assure la fluidité de la couche intermédiaire PMMA qui génère des résultats optimaux. Il est conseillé de commencer à la limite inférieure de la gamme et d'augmenter la température progressivement si les résultats souhaités ne sont pas atteints. Trop h...

Access restricted. Please log in or start a trial to view this content.

Déclarations de divulgation

Pas de conflits d'intérêt déclarés.

Remerciements

Ce travail a été soutenu en partie par NSFDMI-0508454, la norme NSF / LEQSF (2006)-Pfund-53, NSF-CMMI-0811888, et NSF-CMMI-0900595 subventions.

Access restricted. Please log in or start a trial to view this content.

matériels

| Name | Company | Catalog Number | Comments |

| Nom du réactif | Entreprise | Numéro de catalogue | Commentaires |

| PMMA | Sigma-Aldrich Co. | 495C9 | Le solvant est cholorobenzene. Manipuler solution de PMMA sous une hotte avec une ventilation adéquate. Ne pas respirer les vapeurs. Reportez-vous à la fiche signalétique pour obtenir des instructions de manipulation sécuritaires. |

| PPy | Sigma-Aldrich Co. | - | 5% en poids dans l'eau. Utilisé comme reçu. |

| PEDOT-PSS | HC Starck Co. | Baytron P V4 HC | Propriétaire solvant. Utilisé comme reçu. |

| Späni | Sigma-Aldrich Co. | - | Sous forme soluble dans l'eau. Utilisé comme reçu. |

| Machine à embossage à chaud | JenoptikMikrotechnik Co. | HEX 01/LT | |

| Sputter machine à | Cressington Co. | 208HR | |

| Machine à FIB | Zeiss Co. | FIB 1540 XB Crossbeam | |

| Tournette | Headway Reseach Co. | Système Spinner PWM32-PS-R790 | |

| Machine à RIE | Technics MicroRIE Co. | - | |

| Outillage à | Shipley Co. | S1813 | |

| PDMS | Dow Corning | Sylgard 184 kit élastomère de silicone | |

| Feuille de HDPE | Etats-Unis en plastique Incorporer | - | |

| Plaques PMMA | Cyro Co. | - | |

| Double face adhesivbande e | Scotch Co. | - | |

| Simple-face | Delphon Co. | Ultratape # 1310 | |

| Micropipettes de verre | FHC Co. | 30-30-1 | |

| Couper | Office Depot Co. | Pince à dessin | |

| Humidificateur | Vicks Co. | Filtre humidificateur libre |

Références

- Menon, R. Conducting polymers: Nobel Prize in Chemistry, 2000. Current Science. 79, 1632(2000).

- Inzelt, G., Pineri, M., Schultze, J. W., Vorotyntsev, M. A. Electron and proton conducting polymers: recent developments and prospects. Electrochimica Acta. 45, 2403(2000).

- Adhikari, B., Majumdar, S. Polymers in sensor applications. Progress in Polymer Science. 29, 699(2004).

- Chakraborty, A., Liu, X., Parthasarathi, G., Luo, C. An intermediate-layer lithography method for generating multiple microstructures made of different conducting polymers. Microsystem Technologies. 13 (8), 1175(2007).

- Madou, M. Fundamentals of Microfabrication. , CRC Press. (1995).

- Bustillo, J. M., Howe, R. T., Muller, R. S. Surface micromachining for microelectromechanical systems. Proceedings of the IEEE. 86, 1552(1998).

- Liu, X., Luo, C. Intermediate-layer lithography for producing metal micropatterns. Journal of Vacuum Science and Technology B. 25, 677(2007).

- Chakraborty, A., Luo, C. Multiple conducting polymer microwire sensors. Microsystem Technologies. 15, 1737(2009).

- Chakraborty, A., Liu, X., Luo, C. Polypyrrole: A new patterning approach and applications. Polypyrrole: Properties, Performance and Applications. Mason, E. C., Weber, A. P. , Nova Science Publishers, Inc. (2011).

- Poddar, R., Luo, C. A novel approach to fabricate a PPy/p-type Si heterojunction. Solid-State Electronics. 50, 1687(2006).

- Liu, X., Chakraborty, A., Luo, C. Generation of all-polymeric diodes and capacitors using an innovative intermediate-layer lithography. Progress in Solid State Electronics Research. Martingale, J. P. , Nova Science Publishers, Inc. 127-139 (2008).

- Liu, X., Luo, C. Fabrication of Au sidewall micropatterns using a Si-reinforced PDMS mold. Sensors and Actuators A. 152, 96(2009).

- Liu, X., Chakraborty, A., Luo, C. Fabrication of micropatterns on the sidewalls of a thermal shape memory polystyreme block. Journal of Micromechanics and Microengineering. 20, 095025(2010).

- Chakraborty, A., Liu, X., Luo, C. Fabrication of micropatterns on channel sidewalls using strain-recovery property of a shape-memory polymer. Sensors and Actuators A. , Accepted (2011).

- Liu, X., Luo, C. Fabrication of supe-hydrophobic channels. Journal of Micromechanics and Microengineering. 20, 25029(2010).

- Luo, C., Meng, F., Liu, X., Guo, Y. Reinforcement of PDMS master using an oxide-coated silicon plate. Microelectronics Journal. 37, 5(2006).

- Luo, C., Garra, J., Schneider, T., White, R., Currie, J., Paranjape, M. Thermal ablation of PMMA for water release using a microheater. Sensors and Actuators A. 114, 123(2004).

Access restricted. Please log in or start a trial to view this content.

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon