Method Article

induite par laser-Transfer Forward de Ag nanopâte

Dans cet article

Résumé

We demonstrate the use of the Laser-induced forward transfer technique (LIFT) for the printing of high-viscosity Ag paste. This technique offers a simple, low temperature, robust process for non-lithographically printing microscale 2D and 3D structures.

Résumé

Au cours de la dernière décennie, il y a eu beaucoup de développement de méthodes non-lithographiques 1-3 pour l' impression des encres métalliques ou d' autres matériaux fonctionnels. Beaucoup de ces processus tels que jet d' encre 3 et induite par laser transfert vers l' avant (LIFT) 4 sont devenus de plus en plus populaire comme intérêt pour l' électronique imprimable et sans masque de motif a augmenté. Ces procédés de fabrication additive sont peu coûteux, respectueux de l'environnement, et bien adapté pour le prototypage rapide, par rapport aux techniques plus traditionnelles de traitement des semi-conducteurs. Alors que la plupart des processus d'écriture directe sont confinés à des structures à deux dimensions et ne peuvent pas manipuler des matières à haute viscosité (en particulier à jet d'encre), LIFT peut transcender les contraintes si elle est effectuée correctement. Transfert congruente de trois pixels tridimensionnels (appelés voxels), aussi appelé transfert de décalque laser (LDT) 5-9, a récemment été démontré avec la technique de LIFT en utilisant très visqueux nanopast Ages pour fabriquer des interconnexions autoportantes, des formes de voxels complexes, et des structures de haut-aspect-rapport. Dans cet article, nous démontrons un processus simple mais polyvalent pour la fabrication d'une variété de structures Ag micro et macroscopique. Structures comprennent des formes simples pour modeler des contacts électriques, de pontage et des structures en porte à faux, des structures de haut-rapport d'aspect, et un seul coup de feu, les transferts de zone à l'aide d'un dispositif numérique à micromiroirs (DMD) puce commerciale.

Introduction

Additives techniques d'impression sont d'un intérêt considérable pour la formation de motifs de matériaux fonctionnels sur une variété de substrats. Ces soi-disant processus «écriture directe», y compris MicroPen 10, montage direct-écriture 11, jet d' encre 12 et LIFT 4, sont bien adaptés à la fabrication d'une variété de tailles de fonctionnalités allant de la sous-micron à 1,2 macroscale . Les principaux avantages de ces techniques sont à faible coût, respect de l'environnement, et le redressement rapide du concept au prototype. En effet, le prototypage rapide est une utilisation principale de ces processus. Les matériaux utilisés par ces procédés sont généralement constitués d'une suspension de nanoparticules dans un solvant, et nécessitent généralement un four étape de durcissement après le dépôt afin de réaliser leurs propriétés fonctionnelles. Bien que MicroPen et montage direct-écriture sont relativement simples à mettre en œuvre, les deux reposent sur un contact de filaments continus avec le substrat de réceptionlors de la distribution. Bien jet d'encre est un non-contact avec méthode simple, écriture directe, il est généralement limité au transfert de faible viscosité, suspensions de nanoparticules chimiquement bénignes afin d'éviter l'encrassement et / ou à la corrosion des buses de distribution. En outre, les modèles d'impression avec des fonctionnalités de pointe bien définies par jet d' encre est très difficile étant donné le comportement variable de fluides sur des surfaces différentes et leur instabilité résultant en raison des effets de mouillage 13. Peu importe, jet d'encre a bénéficié de la plus grande attention des chercheurs jusqu'ici.

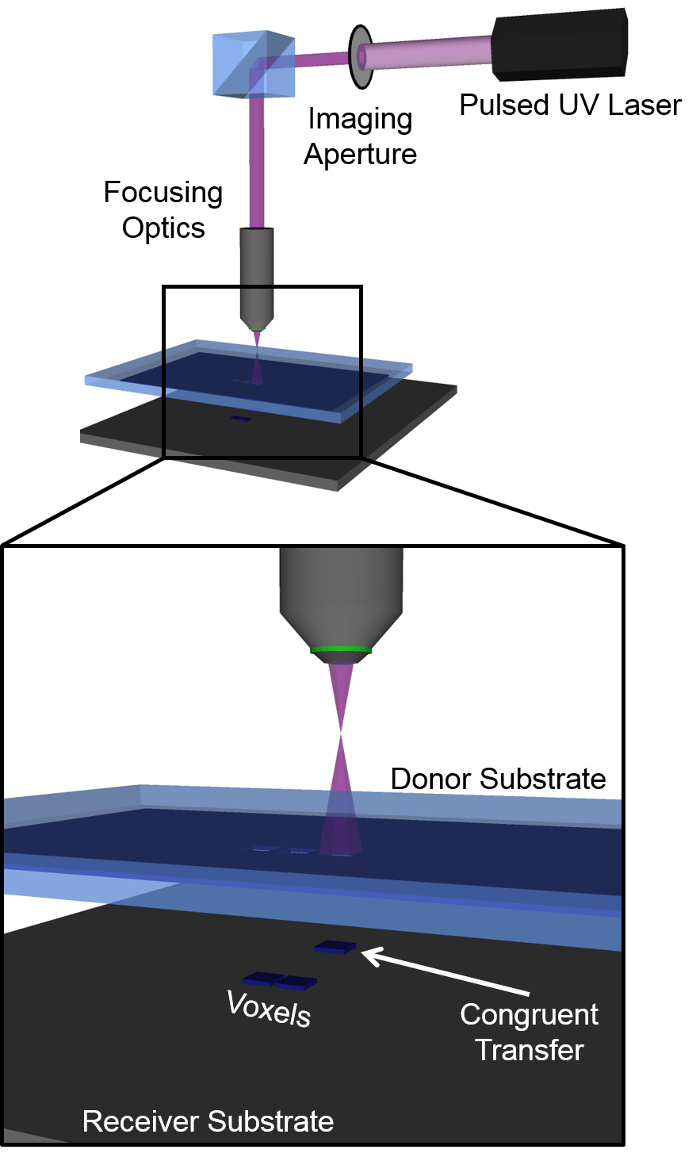

LIFT, d'autre part, est un processus additif sans buse non-contact, qui est capable de transférer la pâte à haute viscosité avec des bords bien définis. Dans ce procédé, des quantités contrôlées de matériaux complexes sont transférés à partir d' un substrat donneur (ou "ruban") sur un substrat de réception en utilisant des impulsions laser 4 , comme illustré schématiquement sur la figure 1. Lors de l' utilisation de pâte à haute viscosité, il est possIble pour le voxel imprimé pour correspondre à la taille et la forme de la section transversale impulsion de 5 laser incident. Ce processus a été désigné comme le transfert de décalque laser (LDT), et offre une approche unique directe d'écriture dans lequel la forme et la taille de voxel sont facilement paramètres contrôlables, permettant la génération non-lithographique de structures pour une large gamme d'applications telles que circuit de réparation 14, métamatériaux 7, 8, interconnexions et structures autoportantes 15. La possibilité de déposer des formes complexes, en une seule étape de transfert permet de réduire considérablement le temps de traitement et permet d'éviter les problèmes liés à la fusion de plusieurs voxels, un problème commun à la plupart des techniques d'impression numériques. La capacité d'ajuster dynamiquement le profil spatial des impulsions 17 laser individuels sert à augmenter la vitesse d'écriture de LDT par rapport aux autres lasers écriture directe (LDW) techniques. À la suite de ces avantages de traitement, on se réfère au processus LDT comme étant"Partiellement parallélisé" car il permet la combinaison de plusieurs étapes d'écriture série en un seul parallèle. Le degré de parallélisation dépend finalement de la capacité de modifier rapidement le laser à section transversale de profil, et donc la forme du voxel qui en résulte, ainsi que sur la vitesse à laquelle le ruban et le substrat peuvent être traduits.

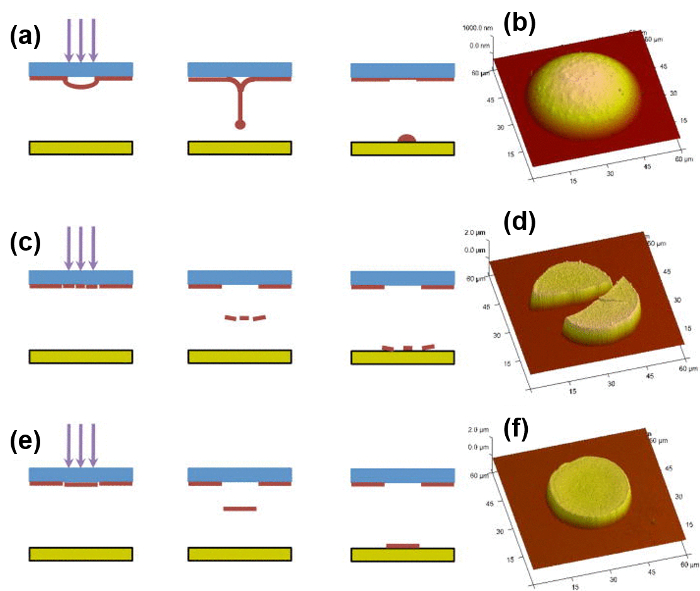

Pour aider à visualiser le processus, le comportement d'un matériau pendant le processus de LIFT est représenté schématiquement sur les figures 2A, 2C et 2F pour trois viscosités de pâte différentes. Pour les encres à faible viscosité, (Figure 2A) 9, le processus de transfert suit le comportement lançage, ce qui entraîne la formation d'voxels hémisphériques arrondis (figure 2B) 18. La figure 2C illustre le transfert des suspensions très haute viscosité, dans laquelle le voxel éjecté subit une fragmentation similaire à ce qui est observé avec LIFT de sorteCouvercle couches de céramique 19. La figure 2E illustre le transfert de LDT nanopâte avec une viscosité intermédiaire approprié, dans lequel le voxel est libéré non soumis à façonner la déformation due à des effets de tension de surface et atteint le substrat de réception intacte. L'effet de la viscosité sur la forme des voxels transférées est représentée sur les images de microscopie à force atomique (AFM) sur les figures 2B, 2D et 2F. Comme le montre la figure 2F, il est possible d'obtenir des tranchants, voxels bien définies pour une gamme appropriée de viscosités, habituellement ~ 100 Pa · s pour Ag nanopâte 5.

Dans l'ensemble, il y a eu peu de rapports de méthodes qui combinent l'impression sans contact avec le potentiel pour les structures 3D de résolution de micron. La méthode de LDT offre un processus freeform capable de fabriquer des interconnexions avec l'ultra-fines capacités de liaison de terrain. Un certain nombre d'applications, y compris des dispositifs électroniques délicats, l'électronique organique, Et les systèmes microélectromécaniques (MEMS) pourraient bénéficier d'un tel processus. Ici, nous démontrons un processus sans contact, l'impression en trois dimensions, ainsi que simple laser-shot, l'impression de grande surface (via la puce DMD) de haute viscosité Ag nanopâte.

Protocole

1. Faire Substrats des donateurs

- Masque les bords d'une lame de verre avec du ruban adhésif en laissant une zone centrale du verre découvert.

- Immerger la lame dans Buffered HF (6: 1 ratio de 40% de NH 4 F dans de l' eau à 48% de HF dans de l' eau) pendant 3 à 15 min. Note: Ceci graver le centre de la diapositive qui est démasqué, ce qui crée un puits. La profondeur du puits doit être comprise entre 1 et 5 um, ce qui peut être déterminée par un profilomètre de stylet ou AFM en utilisant les instructions du fabricant.

- Retirez le masque de bande.

2. Création du ruban d'encre

- Étendre une petite quantité de pâte Ag sur un côté du puits. Assurez-vous qu'il ya assez pour remplir le puits, à peu près dans la plage de 10 mg. Il est pas nécessaire de mesurer la quantité d'abord, cependant.

- Fermement glisser une lame métallique droite à travers le puits, la diffusion d'une fine couche de pâte dans son intégralité. distribuer uniformément la pâte sans taches minces. Le produit final de thiprocessus de s - un petit puits contenant de l'encre Ag - est appelé le «ruban».

- Essuyez la pâte qui se propagent à l'extérieur du puits avec un laboratoire essuyer.

3. Le séchage du ruban

- Placez le ruban face vers le haut dans un environnement à faible humidité. Une boîte remplie d'azote sec qui fonctionne le mieux.

- Laissez le ruban pendant au moins 2 heures à température ambiante. À ce stade, la viscosité de l'encre doit être suffisamment élevée pour imprimer.

Remarque: Après un séchage suffisant, rubans encreurs peuvent être stockés pendant environ un mois en plaçant le bien face vers le bas sur une autre lame de verre et de le stocker dans un environnement sec-azote. Une fois stockés de cette façon, il est bien de laisser les rubans encreurs sans surveillance pendant de longues périodes de temps.

4. voxels impression

- Fixer le substrat du récepteur à un étage de translation XY à l'aide d'un mandrin à vide ou un adhésif double face. Remarque: Le substrat du récepteur doit être plat, mais il n'y a pas d'autres limitations. Les tranches de silicium, gldiapositives cul, ou 200 polymères C compatibles ° sont tous substrats du récepteur acceptables.

- Placez le ruban d'encre face vers le bas sur le substrat du récepteur.

- Concentrez la configuration optique à travers l'arrière du substrat donneur, sur la surface arrière de l'encre à l'intérieur du puits.

NOTE: Il y a beaucoup de façons d'organiser l'optique de ce processus, mais les étapes suivantes / composants sont nécessaires:- Utilisez un laser UV pulsé avec un faisceau ayant une distribution spatiale d'énergie "chapeau" (par opposition à gaussien). Utiliser un laser capable de tirer de façon contrôlable les impulsions individuelles, ce qui peut nécessiter un modulateur acousto-optique. Le modulateur acousto-optique permet à l'utilisateur de commander le déclenchement d'impulsions individuelles.

- Passer le faisceau à travers une ouverture, formant la section transversale du faisceau dans la forme désirée. A noter que la forme de l'ouverture détermine la forme du voxel. Autrement dit, l'ouverture est sensiblement imagée sur le substrat donneur, analogue mask projection.

- Utiliser un objectif microscopique pour réduire la taille de la section transversale du faisceau, ce qui détermine la taille du voxel imprimé. Par exemple, si un 10X rendements objectifs voxels carrés avec 50 um dimensions latérales, puis un objectif 50X permet d'imprimer la même forme (carré) voxels avec 10 um dimensions latérales.

- Placez une caméra vidéo en ligne (via diviseur de faisceau) avec l'objectif microscopique. Ceci permet une surveillance active du ruban d'encre.

- Incendie d'un seule impulsion laser sur le substrat donneur. Une valeur de départ raisonnable pour la fluence du laser est dans la plage de 40 à 60 mJ / cm2. Assurez-vous que il y a un trou visible dans la forme de la section transversale du faisceau laser où le voxel a été éjecté. Si le trou est pas visible, il y a plusieurs raisons possibles:

- Flou.

- Réglez la hauteur de l'objectif de focalisation. Cela peut amener le trou dans le foyer.

- Batterie faible.

- lentement increase l'énergie du laser à une fluence de 60 à 80 mJ / cm2. rubans encreurs épais peuvent nécessiter des valeurs élevées de fluence.

- Encre viscosité trop faible.

- Si un voxel est éjecté mais le trou dans le ruban encreur remplit immédiatement, alors la viscosité de l'encre est encore trop faible, donc sécher le ruban pendant 30 min sur la base des instructions de l'étape 3, puis commencer à l'étape 4 à nouveau.

- Flou.

- Déplacer la scène de translation XY le long du axes X et Y à un nouvel endroit.

- Incendie d'une impulsion laser unique sur le substrat donneur à nouveau, l'éjection d'un voxel et laissant un trou nettement défini où le voxel a été éjecté du ruban encreur.

5. Impression Structures complexes

- Créer des lignes en reliant ensemble voxels adjacents de la manière suivante:

- Transférer un voxel comme décrit dans 4.1-4.4.

- Déplacez le XY étape de translation longueur de voxel le long de la direction X ou Y.

- Transférer un voxel comme décrit dans 4.1-4.4.

- Répétez ce processus jusqu'à une assez longue ligne est obtenue.

- Créer pont ou cantilever structures de la manière suivante:

- Aligner le faisceau de telle sorte que le voxel éjecté va combler un écart géométrique sur le substrat donneur ou de telle sorte qu'une partie du voxel va surplomber-delà du bord d'un écart géométrique.

- Transférer un voxel comme décrit dans 4.1-4.4. Remarque: Si la viscosité de la pâte est trop faible, le voxel peut être conforme aux caractéristiques dessous au lieu de créer un pont ou cantilever.

- Créer des structures élevées de rapport d'aspect de la façon suivante:

- Transférer un voxel comme décrit dans 4.1-4.4.

- Sans déplacer le substrat récepteur, déplacer le substrat donneur à un endroit frais sur le ruban encreur.

- Transférer un voxel comme décrit dans 4.1-4.4.

- Répétez les étapes 5.3.2 et 5.3.3 jusqu'à ce qu'une caractéristique de hei suffisanteght est obtenu. Si la structure est construite plus grand que ~ 3-5 pm, insérer périodiquement des entretoises entre le substrat donneur et le récepteur de sorte que la pile de voxel et le ruban d'encre ne sont pas en contact direct. Notez que les optiques devront être recentrées comme décrit dans la section 4.4.1 pour tenir compte de la variation de la hauteur du substrat donneur.

6. Impression complexes Images via DMD Chip

- Dessinez ou télécharger l'image de la forme de voxel souhaitée. Assurez-vous que le format du fichier d'image est une image bitmap. Remarque: Il est essentiel d'utiliser le facteur de démagnification du système optique à l'échelle du dessin à la taille de voxel à imprimer. La DMD remplace essentiellement l'ouverture, donc au lieu de l'imagerie de la poutre avec ce qui est essentiellement un masque de projection, une matrice de micromiroirs est utilisé pour façonner le faisceau.

- Sélectionnez laser approprié (UV ou vert).

- Allumez DMD et ouvrez le logiciel DMD.

- Cliquez sur "Ouvrir une image" et la charge bitmap pattern. Sélectionnez Charger et Reset.

- Cliquez sur "Ajouter". Nom du fichier bitmap doit apparaître dans le panneau de droite.

- Cliquez sur "Exécuter une fois". motif Bitmap est maintenant chargé sur DMD.

- Disposer les substrats donneur et récepteur tel que décrit dans les étapes 4.1 à 4.3. Transfert d'encre comme indiqué dans les étapes 4.4 à 4.6.

- Une fois que les transferts sont couronnées de succès, répétez les étapes 06/03 à 06/04 en cas de besoin; puis passez à l'étape 7.

7. Furnace

Une fois que tous les voxels sont imprimés, les guérir dans un four.

- Placez le substrat récepteur face vers le haut dans le four.

- Laisser durcir à 180 ° C pendant 2 heures.

Résultats

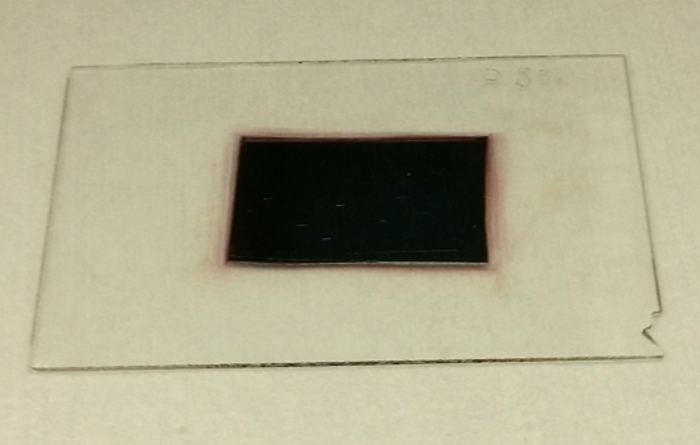

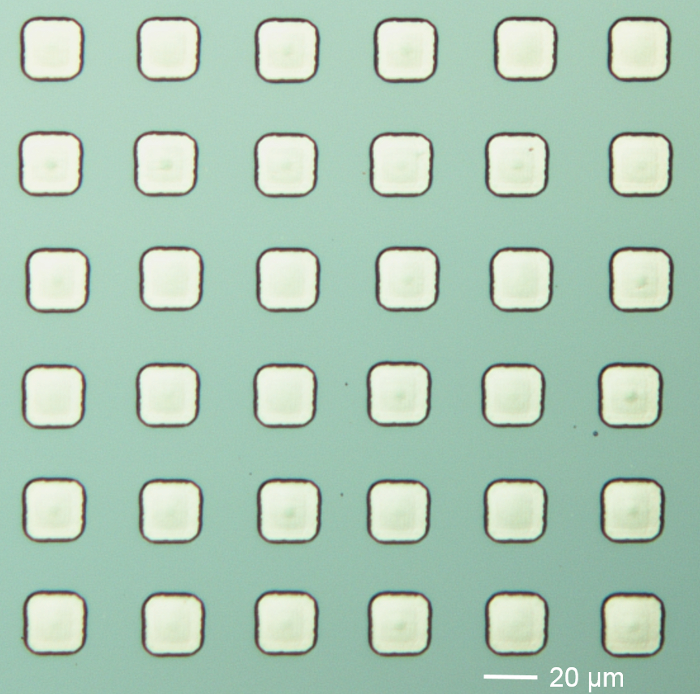

La figure 3 montre un substrat donneur représentatif d'un puits en son centre. Une lame de verre standard a été utilisé pour le substrat donneur et la profondeur du puits dans le cas présent est égal à 1 um. Notez que tous les nanopâte Ag est confinée au puits rectangulaire et le reste du substrat est propre. Il est également important de noter que la coloration est uniforme, ce qui indique l'épaisseur de la pâte à peu près uniforme. Régions avec coloration plus légère indiquent taches minces, qu'il vaut mieux éviter. La figure 4 montre une image optique 20X du substrat donneur après une matrice de 6x6 de 20 um x 20 um voxels carrés ont été éjectés. Dans ce cas idéal, il n'y a pas de résidus de pâte dans les lacunes et tous les voxels ont été complètement éjecté du ruban. Si l'énergie est insuffisante ou s'il y a des points chauds importants dans le profil du faisceau, voxels sera que partiellement détacher et rester collé à l'arrière du ruban.

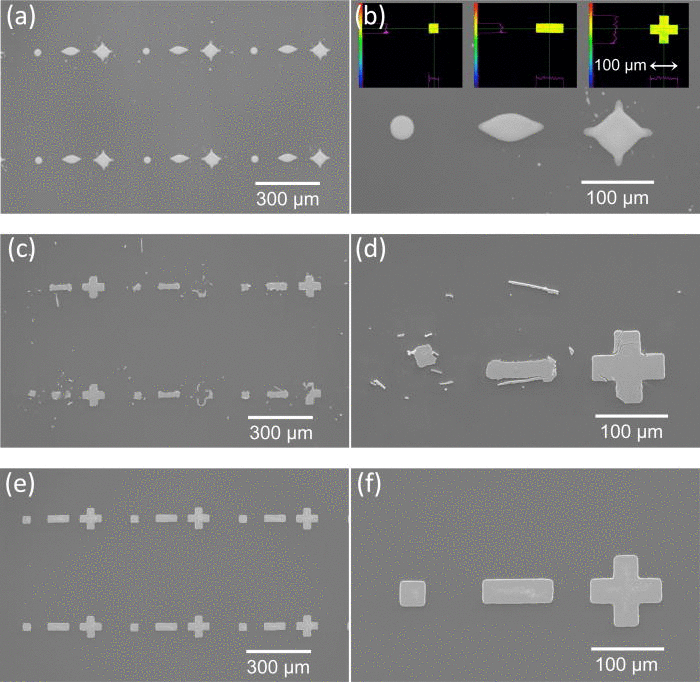

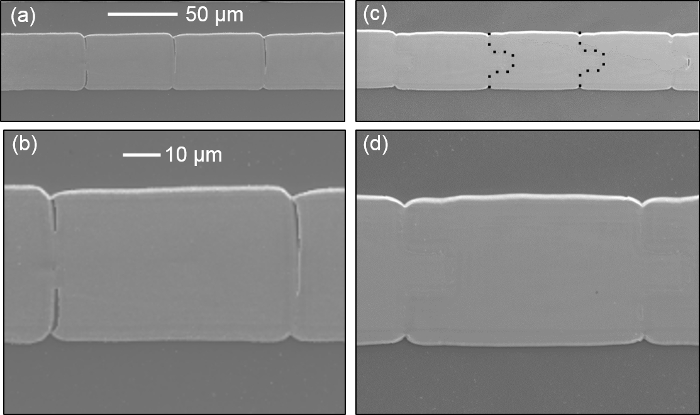

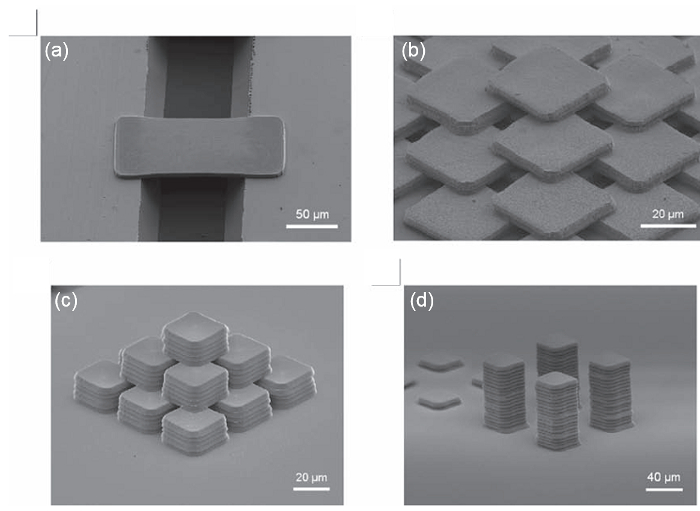

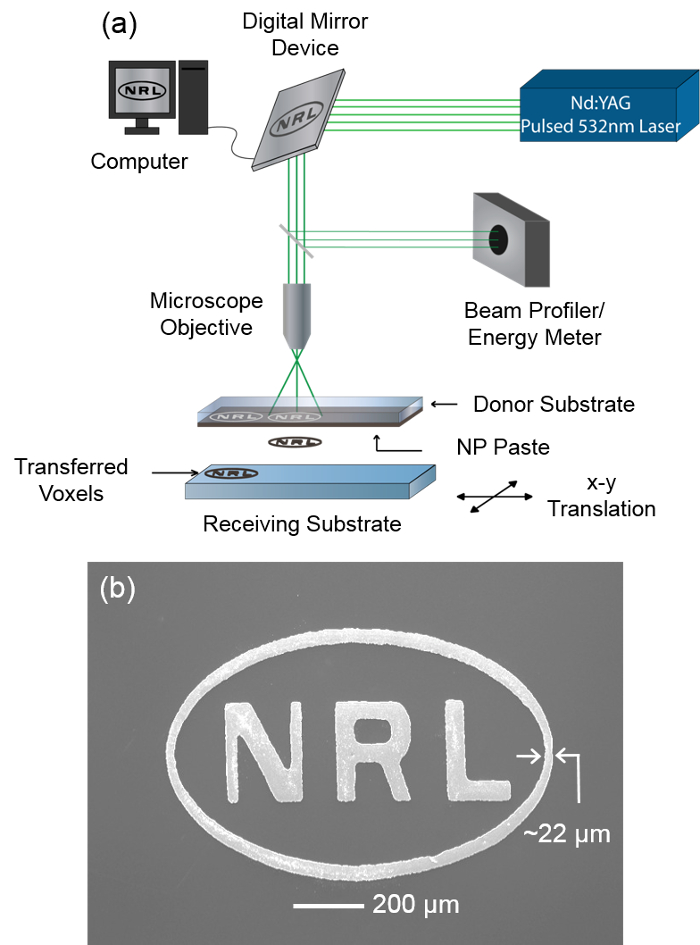

Voxels éjecté de pastes avec différentes viscosités peuvent être trouvés dans la figure 5 9. Lorsque la viscosité de la pâte est faible, à savoir, n'a pas été suffisamment séchée, la tension superficielle provoque les voxels pour devenir plus arrondie, perdant leur forme d' origine (comme on le voit sur la figure 5A et B ). Notez comment les formes des voxels dans la figure 5B diffèrent des formes de faisceau (affichées dans l'encart de la figure 5B). A l'autre extrême, lorsque la viscosité de la pâte est élevée, autrement dit, a été trop sèches, voxels ont tendance à se rompre quand il est éjecté comme on le voit sur la figure 5C et D. Ainsi, il existe une gamme de viscosité intermédiaire , qui permet un transfert de voxels non fracturés qui conservent la forme du profil du faisceau comme on le voit sur la figure 5E et F. Nous démontrons deux variétés de chaînes de voxels qui forment de longues lignes conductrices. La première était une chaîne de bout en bout simple which 40 x 60 um2 voxels ont été transférées adjacentes les unes aux autres (figure 6A et B) 20. En général, cette méthode de liaison était peu fiable, avec des interfaces partiellement ou complètement brisés apparaissant après une cure douce à 100 ° C (comme on le voit sur la figure 6B). La deuxième méthode utilisée entaillé, le verrouillage des voxels transférés de bout en bout (Figure 6C et D). Les lignes en pointillés sur la figure 6C décrivent la forme originale des voxels, que la qualité de l'interface, il est difficile de résoudre visuellement les formes individuelles. Cet effet est très clair dans la figure 6D, où la couture entre voxels est presque invisible. La géométrie entaillée était plus fiable que le bout à bout simple, avec presque toutes les interfaces restant continue après une C guérison de 100 °. La figure 7 montre différentes géométries d'empilement, des motifs et des rapports d'aspect. Un célibataire ou Individualvoxel traversant une tranchée large de 100 um Si peut être trouvé sur la figure 7A. L' obtention de la bonne viscosité est de la plus haute importance pour le pontage ou des applications autonomes afin d'empêcher le voxel de l' affaissement ou conforme à la géométrie du substrat du récepteur. Structures complexes, multi-couche peut être vu dans la figure 7B-D, y compris deux pyramides empilées et rapport d' aspect élevé micro piliers. Ces géométries sont importantes pour les applications nécessitant des interconnexions verticales et couvrant. Enfin, la figure 8A montre une configuration optique alternative qui utilise une puce commerciale DMD, appelé "dispositif de miroir numérique" dans le diagramme. Comme décrit dans l'étape 6, de grandes images complexes peuvent être chargés sur l'ordinateur et transférées avec une seule impulsion laser. Un logo NRL imprimé avec succès peut être trouvée dans la figure 8B. Nous notons que d'un seul coup, nous pouvons transférer une structure de pâte avec une longueur de 1 mm et une fonction résolution de ~ 20 um.

Figure 1. Schéma de configuration LDT. Notez que la forme de voxel est déterminée par la forme du faisceau de section transversale seulement pour l' encre à haute viscosité. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 2. Schéma voxel éjection. Les diagrammes illustrent l' évolution du transfert de (A) à faible viscosité, (C) de viscosité élevée, et (E) viscosité intermédiaire. Tracés par AFM des voxels qui en résultent sont fournies (B), (D) et (F), respectivement. Ce chiffre a été modifié à partir de [9]. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 3. Image de Ag substrat nanopâte donneur. Le substrat lui - même est une lame de verre avec un pm 1 puits profond dans le centre. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 4. 20X image optique de la couche de pâte sur le ruban (substrat donneur) après le transfert de voxel. Sharp, bords bien définis et l' absence de résidus indiquent le séchage de la pâte suffisante et un transfert complet de la matière du ruban.jove.com/files/ftp_upload/53728/53728fig4large.jpg "target =" _ blank "> S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Profils de faisceau Figure 5. microscopie électronique à balayage (MEB) des images de plusieurs voxels différents. Sont représentés dans l'encart (B). Trois formes de voxels différentes ont été imprimées à partir de faible viscosité (A, B), une viscosité élevée (C, D), et la viscosité intermédiaire (E, F). Notez que faible viscosité conduit à une perte de forme et de voxel netteté tandis viscosité élevée conduit à voxel fracturation. Ce chiffre a été modifié depuis [9]. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

. Figure 6. Les images MEB des chaînes de voxels accolés deux géométries de liaison sont représentés: simple , de bout en bout (A, B) et une encoche interverrouillage (C, D). En général, entaillés-interverrouillage géométries sont jugées plus fiables tout simple, de bout en bout ont tendance à se fissurer en raison du retrait au cours des étapes du four. Ce chiffre a été modifié depuis [20]. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

. Figure 7. images MEB de multiples structures de voxels complexes Geometries comprennent: Un voxel rectangulaire pont 100 m de large tranchée (A), une multicouche s caffold (B), un rapport d' aspect élevé pyramide (C), et plusieurs rapport d' aspect élevé des micro piliers (D). Ce chiffre a été modifié depuis [8]. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 8. Schéma et les résultats de LDT via la puce DMD. Dans le schéma (A), l'ouverture du laser a été remplacée par la puce DMD, qui est un grand assemblage de micro-miroirs. Le modèle à partir d'un fichier image peut être fidèlement reproduite sur le substrat donneur, éjectant une réplique exacte du modèle de voxels en un seul coup. A titre d'exemple, un logo de la LNR (B) a été transféré par un seul tir laser.ig8large.jpg "target =" _ blank "> S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Discussion

Dans cet article, nous avons démontré un procédé sans contact, l'impression en trois dimensions, ainsi que simple laser-shot, l'impression de grande surface (via la puce DMD) de haute viscosité Ag nanopâte. Contrairement à d' autres techniques d'écriture directe, tels que jet d' encre, la technique de LDT décrite ici permet d'imprimer des formes complexes de voxels avec une impulsion laser, soit en une seule étape. Alors que de nombreux aspects de la procédure peut sembler simple, il y a plusieurs étapes qui nécessitent des tests itérative afin d'optimiser. Tout d'abord, la pâte sécheresse et la viscosité sont les facteurs les plus importants pour un transfert réussi. Bien que ces points ont été déjà été souligné à plusieurs reprises dans le texte, nous réitérons le point ici pour souligner l'importance. Si la viscosité de l'encre est trop faible, il sera impossible d'imprimer vives, des formes de voxels bien définies. Un signe révélateur que la viscosité de l'encre est trop faible se produit lors d'une tentative d'éjecter un voxel. Lorsque l'impulsion laser est déclenché, lavoxel apparaîtra pour éjecter momentanément, mais l'encre remplira revenir rapidement dans le trou laissé dans le substrat donneur. Dans ce cas, l'utilisateur doit cesser de tirer le laser et l'encre doit encore être traitée comme indiqué dans les étapes 3.1 et 3.2. Si la viscosité de l'encre est trop élevée, le processus de transfert de voxel apparaît avec succès sur le ruban. Cependant, lors de l'examen des voxels sur le substrat du récepteur, il y aura importante déchirure, fracturation, ou des débris. Dans ce cas, l'utilisateur doit disposer du ruban en cours et faire un nouveau ruban tel que décrit dans la section 2. Optimisation de la viscosité de l'encre et le temps de séchage doit être réalisé en évaluant la qualité des tentatives de transfert de voxel. Nous ne recommandons pas d' essayer de mesurer la viscosité de la pâte à tout moment. Deuxièmement, la fluence du laser est presque aussi important que la viscosité de l'encre et de très petits changements dans fluence peut avoir un effet significatif sur le processus. Il devrait être très clair lorsque l'énergie est trop faible - le voxelne sera pas éjecter du substrat donneur. Il est recommandé de commencer par la gamme de fluence suggéré dans l'étape 4.4, et ensuite augmenter très incrémentielle la valeur. La plus faible énergie qui se traduit par un transfert complet est appelé le «seuil fluence». Il est souvent préférable d'opérer à ou près du seuil de fluence parce que les valeurs de fluence plus élevées auront tendance à se fracturer ou déchirer les voxels. Enfin, selon la variété de laser utilisé pour le processus, il pourrait y avoir des points chauds dans le profil du laser. Cela peut nécessiter un ajustement de l'ouverture pour échantillonner une région plus homogène du faisceau. Si la forme du voxel éjecté est déformé ou correspond à la forme de la section transversale du faisceau mal, hotspots laser ou l'épaisseur de la couche d'encre ou d'uniformité pourrait être responsable.

Au-delà de dépannage, il y a quelques limitations à la technique. L'étape finale de four de durcissement, il est difficile, voire impossible, d'atteindre les voxels ayant les propriétés fonctionnelles souhaitées sur la non-t hautEMPÉRATURE substrats compatibles. En général, le nanopâte Ag utilisé dans ce manuscrit nécessite une température de durcissement d'au moins 150 ° C afin d'obtenir des valeurs de conductivité raisonnables. La fabrication de la couche d'encre sur le substrat donneur doit encore être optimisé pour améliorer l'uniformité d'épaisseur, la couverture zonale et le temps de traitement. L'épaisseur de la couche d'encre a un effet dramatique sur la fluence de seuil et de la qualité de transfert, et l'épaisseur inhomogène peut rendre le processus de transfert difficile, en particulier lors du transfert de voxels inférieures à 20 um x 20 um. La conception actuelle du substrat donneur, il est difficile de créer des rubans supérieurs à 10s de cm, ce qui limite le débit à grande surface. Ainsi, le développement des alternatives conceptions de substrat donateurs, tels que bobine à bobine ou disque rotatif, serait nécessaire pour une meilleure automatisation et le traitement de plus grande région.

La force de la technique LDT réside dans la capacité à transférer des fluides à hauteviscosités que d'autres techniques goutte à la demande ne peut pas gérer. Les avantages de LDT peuvent être séparés en deux situations où d'une part, de la pâte d'impression à haute viscosité offre une amélioration de la qualité ou de la vitesse sur l'impression à faible pâte de viscosité et d'autre part, dans des situations où l'impression avec de la pâte à haute viscosité permet des structures qui ne sont pas accessibles à l'impression de faible viscosité . Des exemples d'avantages dans la première catégorie sont: minime voxel variabilité des effets de mouillage, un degré élevé de contrôle sur la forme de voxel et la taille, un retrait minimal lors de la cuisson, et de l'énergie à faible laser par rapport à d'autres processus de levage (et la vitesse de transfert donc faible). Des exemples de la seconde catégorie sont: l'impression de structures de haut-aspect-rapport, les structures de pontage, cantilevers, et toute autre structure qui nécessite une bonne voxel-forme de rétention. En combinant le processus de LDT avec la puce DMD, l'impression parallèle de formes et de motifs complexes est activée, ce qui accélère considérablement le processus global. En outre, le til utilise un DMD pour façonner les voxels permet des conceptions d'être mis à jour entre les impulsions laser, ce qui permet une impression rapide de voxels dynamiquement reconfigurables. D'une manière générale, le taux de la DMD (33 de kHz) de rafraîchissement est légèrement plus lent que le taux de répétition max du laser (100 kHz ou plus), mais le taux facteur limitant pour la vitesse d'impression est la traduction du stade.

Les avenues principales d'avancement avec le système de LDT sont le développement continu de matériaux supplémentaires, l'amélioration du processus de fabrication de ruban, et de continuer à intensifier le processus en intégrant le traitement de la lumière (DLP) la technologie numérique comme la puce DMD. Bien que les matériaux métalliques et isolants ont été transférés avec succès à travers ce processus, quelques matières actives ont été développés. La possibilité d'imprimer des matériaux piézoélectriques, magnétiques ou optoélectroniques avec le processus de LDT pourrait ouvrir d'énormes possibilités technologiques. En l'état, la géométrie de la subst des donateurslimites de taux d'évolutivité. Le développement de la bobine à bobine ou en rotation des substrats disque donateurs permettrait de rationaliser les processus considérablement. Enfin, la combinaison de LDT avec la technologie DLP est un développement potentiellement perturbateur pour le domaine de la fabrication numérique, transformant un processus précédemment série dans un processus hautement parallèle. Un défi majeur pour atteindre cet objectif est la possibilité d'imprimer voxels avec une bonne résolution de fonctionnalité à plusieurs échelles. Autrement dit, voxels avec des dimensions latérales de l'ordre de 10 s ou 100 s de um contenant des caractéristiques de l'ordre de 1-5 um. Pris ensemble, ces développements offrent des possibilités importantes pour de grandes surfaces de fabrication additive de composants électroniques.

Déclarations de divulgation

Les auteurs ont rien à révéler.

Remerciements

This work was funded by the Office of Naval Research (ONR) through the Naval Research Laboratory Basic Research Program.

matériels

| Name | Company | Catalog Number | Comments |

| Silver Nano-paste for Screen Printing | Harima Chemicals Group, http://www.harima.co.jp/en/ | NPS Type HP | Store at 10 °C, do not allow to freeze; before using, wait 1 hour for paste to reach room temperature. |

| Buffered HF Solution | http://transene.com/sio2/ | BUFFER HF IMPROVED | Etch rate may vary depending on material structure |

Références

- Park, J. U., et al. High-resolution electrohydrodynamic jet printing. Nature Mater. 6, 782-789 (2007).

- Hon, K. K. B., Li, L., Hutchings, I. M. Direct writing technology - Advances and developments. CIRP Ann. 57, 601-620 (2008).

- Calvert, P. Inkjet Printing for Materials and Devices. Chem. Mater. 13, 3299-3305 (2001).

- Arnold, C. B., Serra, P., Piqué, A. Laser direct-write techniques for printing of complex materials. MRS Bulletin. 32, 23-31 (2007).

- Park, J. U., et al. High-resolution electrohydrodynamic jet printing. Nature Mater. 6, 782-789 (2007).

- Hon, K. K. B., Li, L., Hutchings, I. M. Direct writing technology - Advances and developments. CIRP Ann. 57, 601-620 (2008).

- Calvert, P. Inkjet Printing for Materials and Devices. Chem. Mater. 13, 3299-3305 (2001).

- Arnold, C. B., Serra, P., Piqué, A. Laser direct-write techniques for printing of complex materials. MRS Bulletin. 32, 23-31 (2007).

- Piqué, A., Auyeung, R. C. Y., Kim, H. K., Metkus, M., Mathews, S. A. Digital microfabrication by laser decal transfer. J. Laser. Micro. Nanoeng. 3, 163-168 (2008).

- Auyeung, R. C. Y., Kim, H., Birnbaum, A. J., Zalalutdinov, M., Mathews, S. A., Piqué, A. Laser decal transfer of freestanding microcantilevers and microbridges. Appl. Phys. A. 97, 513-519 (2009).

- Kim, H., Melinger, J. S., Khachatrian, A., Charipar, N. A., Auyeung, R. C. Y., Piqué, A. Fabrication of terahertz metamaterials by laser printing. Opt. Lett. 35, 4039-4041 (2010).

- Wang, J., Auyeung, R. C. Y., Kim, H., Charipar, N. A., Piqué, A. Three-dimensional printing of interconnects by laser direct-write of silver nanopastes. Adv. Mater. 22, 4462-4466 (2010).

- Mathews, S. A., Auyeung, R. C. Y., Kim, H., Charipar, N. A., Piqué, A. High-speed video study of laser-induced forward transfer of silver nano-suspensions. J. Appl. Phys. 114, 064910 (2013).

- King, B. H., Dimos, D., Yang, P., Morissette, S. L. Direct-write fabrication of integrated, multilayer ceramic components. J. Electroceram. 3, 173-178 (1999).

- Lewis, J. A. Direct ink writing of 3D functional materials. Adv. Funct. Mater. 16, 2193-2204 (2006).

- Calvert, P. Inkjet printing for materials and devices. Chem. Mater. 13, 3299-3305 (2001).

- Kang, H., Soltman, D., Subramanian, V. Hydrostatic Optimization of Inkjet-Printed Films. Langmuir. 26, 11568-11573 (2010).

- Piqué, A., et al. Laser decal transfer of electronic materials with thin film characteristics. Proc. SPIE. 6879, 687911 (2008).

- Auyeung, R. C. Y., Kim, H., Birnbaum, A. J., Zalalutdinov, M., Mathews, S. A., Piqué, A. Laser decal transfer of freestanding microcantilevers and microbridges. Appl. Phys. A: Mater. Sci. Process. 97, 513-519 (2009).

- Soltman, D., Smith, V., Kang, H., Morris, S. J. S., Subramanian, V. Methodology for inkjet printing of partially wetting films. Langmuir. 26, 15686-15693 (2010).

- Auyeung, R. C. Y., Kim, H., Charipar, N., Birnbaum, A., Mathews, S., Piqué, A. Laser forward transfer based on a spatial light modulator. Appl. Phys. A: Mater. Sci. Process. 102, 21-26 (2011).

- Duocastella, M., Fernandez-Pradas, J. M., Serra, P., Morenza, J. L. Jet formation in the laser forward transfer of liquids. Appl. Phys. A: Mater. Sci. Process. 93, 453-456 (2008).

- Feinaueugle, M., Alloncle, A. P., Delaporte, P., Sones, C. L., Eason, R. W. Time-resolved shadowgraph imaging of femtosecond laser-induced forward transfer of solid materials. Appl. Surf. Science. 258, 8475-8483 (2012).

- Breckenfeld, E., Kim, H., Auyeung, R. C. Y., Charipar, N., Serra, P., Piqué, A. Laser-induced forward transfer of silver nanopaste for microwave interconnects, A. Appl. Surf. Science. 331, 254-261 (2015).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon