Method Article

Méthodes expérimentales de piégeage d’Ions à l’aide de microfabriques pièges à ions de Surface

Dans cet article

Résumé

Cet article présente une méthodologie de microfabrication pour surfaces pièges à ions, mais aussi une procédure expérimentale détaillée pour les ions de l’ytterbium piégeage dans un environnement à température ambiante.

Résumé

Ions piégées dans un quadripôle piège de Paul ont été considéré comme l’un des candidats physiques solides pour mettre en œuvre le traitement quantique de l’information. Cela est dû à leur temps de cohérence long et leur capacité à manipuler et à détecter des bits quantiques individuels (qubits). Ces dernières années, pièges à ions surface microfabriques ont reçu plus d’attention pour les plates-formes qubit intégrée à grande échelle. Cet article présente une méthodologie de microfabrication pour pièges à ions à l’aide de la technologie des systèmes micro-électro-mécaniques (MEMS), y compris la méthode de fabrication pour un 14 µm d’épaisseur couche diélectrique et métal surplombent structures au sommet de la couche diélectrique. En outre, une procédure expérimentale pour le piégeage d’ions l’ytterbium (Yb) d’isotope 174 (174Yb+) à l’aide de 369,5 nm, 399 nm, et les lasers à diode 935 nm est décrite. Ces méthodologies et procédures impliquent plusieurs disciplines scientifiques et techniques, et nous présentons tout d’abord les procédures expérimentales. Les méthodes présentées dans cet article peuvent être facilement étendus pour le piégeage d’ions Yb d’isotope 171 (171Yb+) et à la manipulation des qubits.

Introduction

Un piège de Paul peut confiner les particules chargées, y compris des ions dans un espace vide, en utilisant une combinaison d’un champ électrique statique et un champ électrique variable oscillant à radio fréquence (RF), et les États quantiques des ions confinées dans le piège peut être mesurées et commandé1,2,3. Ces pièges à ions ont été développées pour des applications de mesure précise, y compris les horloges optiques et spectroscopie de masse4,5,6. Ces dernières années, ces pièges à ions ont également étudiés de façon comme une plate-forme physique à mettre en œuvre le traitement de l’information quantique attribuée aux caractéristiques souhaitables d’ions piégées, tels que les longs temps de cohérence, isolement idéal dans une ultra-haute environnement de vide (UHV) et la faisabilité de chaque qubit manipulation7,8,9,10. Depuis Kielpinski et al. 11 a proposé une architecture évolutive-piège à ions qui peut être utilisée pour développer des ordinateurs quantiques, différents types de pièges de surface, y compris sortie pièges12,13, Multizones piège jetons14et tableau 2D pièges à15,16,17, ont été développés à l’aide de semiconducteurs dérivés de processus microfabrication méthodes18,19,20,21 . Quantique à grande échelle systèmes informatiques basés sur l’aire de pièges ont également été discutés22,23,24.

Cet article présente des méthodes expérimentales pour les ions de piégeage à l’aide de pièges à ions surface microfabriques. Plus précisément, une procédure de fabrication de pièges à ions surfaces et une procédure détaillée pour les ions de piégeage à l’aide des pièges fabriquées sont décrites. En outre, des descriptions détaillées de diverses techniques pratiques pour la mise en place le système expérimental et piéger les ions sont fournies dans le Document complémentaire.

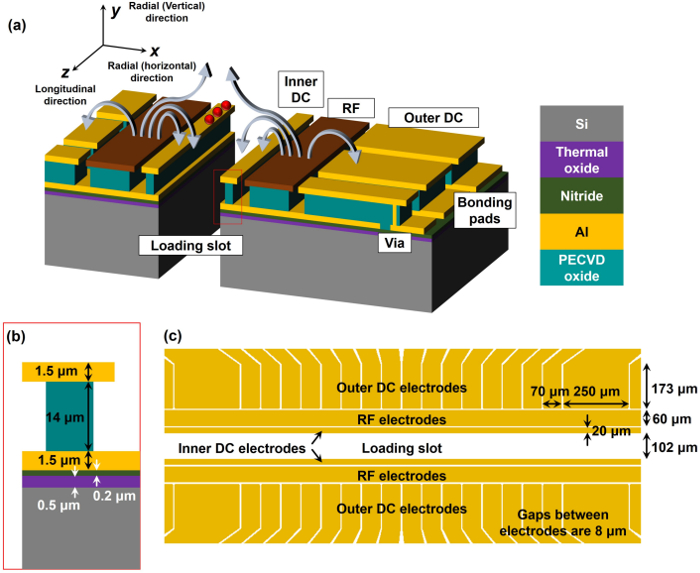

La méthodologie pour microfabricating un piège à ions surface est donné à l’étape 1. La figure 1 montre un schéma simplifié d’un piège à ions surface. Les champs électriques générés par la tension appliquée aux électrodes dans le plan transversal figurent également le25. Une tension RF est appliquée à la paire d’électrodes de RF, tandis que toutes les autres électrodes restent au sol RF ; le potentiel de pondéromotrice26 , générée par la tension RF confine les ions à la direction radiale. La tension de courant continu (DC) appliquée aux électrodes multiples DC dehors les électrodes RF confiner les ions à la direction longitudinale. Les rails intérieurs entre les électrodes de RF sont conçus pour aider les principaux axes du potentiel total dans le plan transversal d’inclinaison. La méthodologie pour la conception d’un ensemble de tension DC est incluse dans le Document complémentaire. En outre, plus de détails pour la conception les paramètres géométriques essentielles de surface-piège à ions puces se trouvent dans27,28,29,30,31.

La méthode de fabrication présentée à l’étape 1 a été conçue en prenant en compte les aspects suivants. Tout d’abord, la couche diélectrique entre la couche de l’électrode et la couche de sol doit être suffisamment épaisse pour éviter le claquage électrique entre les couches. Généralement, l’épaisseur doit être plus de 10 µm. Au cours de la déposition de l’épaisse couche diélectrique, la contrainte résiduelle des films déposés peut causer s’inclinant du substrat ou dommages aux films déposés. Ainsi, contrôler la contrainte résiduelle est une des techniques clés dans la fabrication des pièges à ions surfaces. Deuxièmement, l’exposition des surfaces diélectriques à la position de l’ion devrait être minimisée car frais errants peuvent être induites sur le matériau diélectrique par lasers éparpillés aux ultraviolets (UV), qui, tour donne un déplacement aléatoire d’ion, position. La surface exposée peut être réduite grâce à la conception de structures d’électrode de surplomb. Il a été signalé que de surface pièges à ions avec électrode surplombs résistent à la charge en vertu des conditions expérimentales typique32. Troisièmement, tous les matériaux, y compris divers films déposés, doivent être capables de résister à 200 ° C, cuisson au four pendant environ 2 semaines, et le montant de dégazage de tous les matériaux doit être compatible avec les environnements UHV. La conception de la trappe d’ions surface puces microfabriques dans le présent document est basée sur la conception du piège de33, qui a été utilisé avec succès dans diverses expériences32,33,34, 35. Notez que cette conception inclut une fente au milieu de la puce pour chargement des atomes neutres, qui sont ensuites ionisés photo de piégeage.

Après la fabrication de la puce de trappe d’ions, la puce est montée et raccordée électriquement au transporteur de la puce à l’aide de fils de liaison or. Le transporteur de la puce est alors installé dans une chambre d’UHV. Une procédure détaillée pour la préparation d’un paquet de chip de piège et la conception de la chambre d’UHV figurent dans le Document complémentaire.

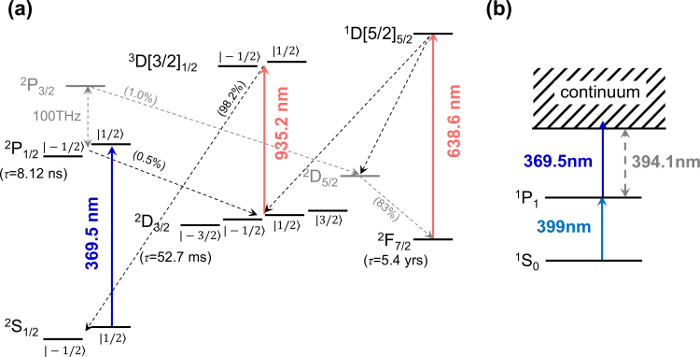

Préparation de l’équipement optique et électrique, ainsi que les procédures expérimentales pour les ions de piégeage, sont expliqués en détail à l’étape 2. Les ions piégées par le pondéromotrice potentiel sont généralement assujettis à la fluctuation du champ électrique environnante, qui augmente en permanence l’énergie cinétique moyenne des ions. Laser de refroidissement basé sur l’effet Doppler peut être utilisé pour enlever l’excès d’énergie depuis le mouvement des ions. La figure 2 montre les schémas énergétiques-niveau simplifiés d’un ion de Yb+ 174et un atome de Yb neutre 174. Refroidissement Doppler des ions Yb+ 174nécessite un laser 369,5 nm et un laser à 935-nm, tandis que photo-ionisation des atomes de Yb neutre 174exige un laser 399 nm. Étapes, 2.2 et 2.3 décrivent une méthode efficace pour aligner ces lasers à la puce de surface trappe d’ions et une procédure pour trouver les bonnes conditions de photoionisation. Une fois les composants optiques et électriques sont prêts, piégeage des ions est relativement simple. La séquence expérimentale pour les ions de piégeage est présentée à l’étape 2.4.

Protocole

1. fabrication du piège à ions Chip Package

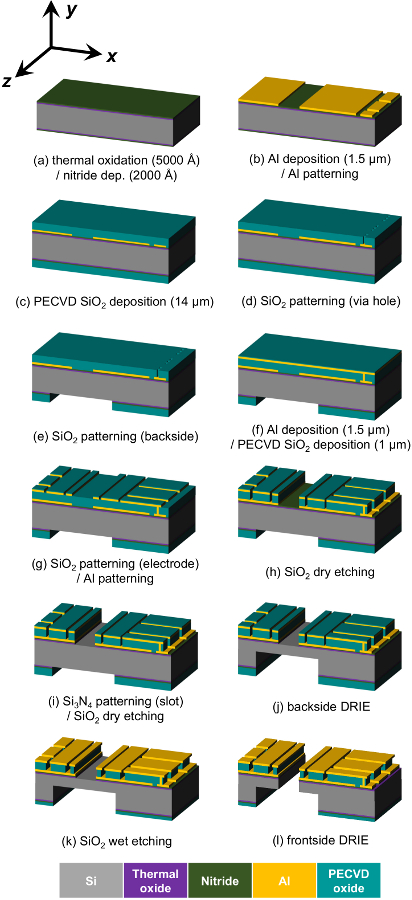

- Microfabrication de la puce de surface-piège à ions.

Remarque : Les conditions décrites dans cette section fournissent uniquement une référence approximative, étant donné que les paramètres optimaux pour chaque processus peuvent varier considérablement pour les différents équipements. Les conditions de température sont données uniquement pour les processus de haute température, tels que l’oxydation et le dépôt chimique en phase vapeur. Le procédé de fabrication est réalisé à l’aide de plaquettes de silicium 100 mm de diamètre.- Préparer un silicium cristallin unique de wafer de 500-525 µm d’épaisseur et nettoyez-le à l’aide de la solution de piranha pour 15 min.

- Oxyder thermiquement la plaquette de silicium dans un tube de four pour former 0,5 couches diélectriques µm d’épaisseur SiO 2 sur les deux côtés.

Remarque : Ces couches peuvent isoler électriquement le substrat de silicium provenant de la couche de sol. Les paramètres de processus utilisés dans l’oxydation par voie humide-étaient : O 2 débit de 6 500 sccm, N 2 débit de 5 000 sccm, H 2 débit de 7 000 sccm, température de 900 ° C process et traiter les temps de 4,5 h (voir le tableau de Matériaux pour les détails d’équipement). - Dépôt de 0,2 µm d’épaisseur Si 3 N 4 couches des deux côtés de la plaquette en utilisant un procédé de déposition (LPCVD) chimique en phase vapeur à basse pression ( Figure 3 a) pour protéger les couches d’oxyde thermique au cours de la Wet-eau-forte processus illustré à la Figure 3 k.

Remarque : Les paramètres de processus utilisés dans le processus LPCVD sont : H 2 SiCl 2 débit de 30 sccm, NH 3 débit de 100 sccm, pression de 200 mTorr et la température de processus de 785 ° C. Cela se traduit par un taux de dépôt de 40 Å / min (voir la Table des matières pour les détails d’équipement). - Déposer une couche de Al/Cu (1 %) 1,5 µm d’épaisseur sur la tranche à l’aide d’un procédé de pulvérisation et les paramètres suivants : Ar débit de 40 sccm, pression de mTorr 2 et la puissance de RF de 300 w.

Remarque : Cela se traduit par un taux de dépôt de 130 Å / min (voir la Table des matières pour les détails d’équipement).

Remarque : Cette couche fournit un plan de masse pour éviter toute perte de RF à travers le substrat de silicium et fournit également des points de contact pour fil-liaison pads. L’alliage d’aluminium avec 1 % de cuivre est utilisé pour prévenir la formation de moustaches au cours du processus de cuisson pour créer un environnement d’UHV. Cette composition est essentielle pour prévenir de whisker. - Tourner une couche de résine photosensible positive de 2 µm d’épaisseur sur la tranche et la lithographically tendance pour définir le RF blindage avion et tampons microcâblage.

Remarque : Les paramètres de processus pour la photorésine µm d’épaisseur 2 sont : essorage vitesse de 5 000 tr/min, spin moment de 40 s, précuisson température de 95 ° C, temps de cuisson avant de 90 s, exposition à l’énergie de 144 mJ/cm 2, développer des temps de 60 s, la température de cuisson après 110 ° C et la durée de cuisson après 5 min (voir la Table des matières pour plus de détails chimiques et équipement). - Modèle 1,5 µm d’épaisseur Al/Cu (1 %) couche en utilisant un procédé de gravure sèche classique (gravure ionique réactive (RIE) ou la gravure plasma à couplage inductif (ICP)), avec la résine photosensible, motif en étape 1.1.5 comme masque d’eau-forte.

Remarque : Un graveur ICP doit être utilisé avec les paramètres suivants : BCl 3 débit de 20 sccm, Cl 2 débit de 30 sccm, pression de mTorr 5 et la puissance de RF de 750 w. Cela se traduit par un taux d’etch de 3 600 Å/min (voir la Table des matières pour les détails d’équipement). - Enlever la résine photosensible utilisée dans le processus de calcination étape 1.1.6 usung un O 2 plasma ( Figure 3 b).

Remarque : Les paramètres de processus pour le processus de calcination sont : O 2 débit de 150 sccm, pression de 0,75 mTorr et puissance de RF de 300 W (voir la Table des matières pour les détails d’équipement). - Déposer une couche de 2 SiO µm d’épaisseur 14 sur les deux côtés de la gaufrette utilisant des procédés plasma-enhanced chemical vapor deposition (PECVD) ( Figure 3C).

Remarque : Les paramètres de processus utilisés dans le procédé PECVD sont : SiH 4 débit de 540 sccm, pression de 1,9 Torr, température de 350 ° C et la puissance de RF de 750 w. Cela se traduit par un taux de dépôt de 3000 Å / min (voir la Table des matières pour les détails d’équipement). Depuis le 14 µm d’épaisseur SiO 2 couche est un des procédés plus difficiles, les détails sont encore décrits dans la Discussion. - Tourner une couche de résine photosensible positive de 6 µm d’épaisseur à l’avant de la plaquette et la lithographically tendance pour définir via-trous pour relier électriquement les électrodes DC sur les plaquettes microcâblage.

Remarque : Les paramètres de processus pour la photorésine µm d’épaisseur 6 sont : essorage vitesse de 5 000 tr/min, spin moment de 40 s, précuisson température de 95 ° C, temps de cuisson avant de 5 min, exposition à l’énergie de 900 mJ/cm 2, développer le temps de 10 min, après cuisson au four température de 110 ° C et la durée de cuisson après 5 min (voir la Table des matières pour plus de détails chimiques et équipement). - Modèle de la couche de 2 µm d’épaisseur SiO 14 sur l’avant de la plaquette selon un procédé RIE conventionnels, avec la résine photosensible, motif en étape 1.1.9 comme masque d’eau-forte.

Remarque : Les paramètres du processus de gravure 2 SiO sont : CHF 3 débit de 25 sccm, CF 4 débit de 5 sccm, Ar débit de 50 sccm, pression de mTorr 130 et la puissance de RF de 600 w. Cela se traduit par un taux d’etch de 3 600 Å/min (voir la Table des matières pour les détails d’équipement). - Enlever la résine photosensible utilisée à l’étape 1.1.10 avec un procédé d’incinération O 2 plasma. Tremper l’hostie dans un solvant chauffé ou soniquer il avant incinération ( Figure 3d).

- Tourner une couche de résine photosensible positive de 6 µm d’épaisseur à l’arrière de la plaquette et la lithographically tendance pour former un masque dur oxyde pour la gravure ionique réactive profonde (DRIE) du substrat de silicium ( Figure 3j).

- Modèle 14 µm d’épaisseur SiO 2 couche sur le dos de la plaquette en utilisant un procédé RIE conventionnel, avec la résine photosensible à motifs à l’étape 1.1.12 comme masque d’eau-forte.

- Enlever la résine photosensible utilisée à l’étape 1.1.13 avec un processus de calcination de plasma O 2 ( 3e de la Figure).

- Déposer une couche de Al/Cu (1 %) 1,5 µm d’épaisseur, qui est utilisé comme électrode en utilisant un procédé de pulvérisation cathodique.

- 1 µm d’épaisseur SiO 2 couche de dépôt sur la plaquette en utilisant un procédé PECVD ( Figure 3f).

- Tourner une couche de résine photosensible positive de 2 µm d’épaisseur sur la tranche et la lithographically tendance pour définir les électrodes.

- Modèle 1,5 µm d’épaisseur Al/Cu (1 %) couche et la 1 couche de 2 SiO de µm d’épaisseur à l’aide d’un pic conventionnel gravure le processus, avec la résine photosensible à motifs à l’étape 1.1.17 comme masque d’eau-forte.

- Enlever la résine photosensible utilisée à l’étape 1.1.18 avec un processus de calcination de plasma O 2 ( Figure 3 g).

- Tourner une couche de résine photosensible positive de 6 µm d’épaisseur sur la tranche et mires pour définir les profils de la borne 14 µm d’épaisseur d’oxyde de lithographically.

- Modèle 14 µm d’épaisseur SiO 2 couche en utilisant un procédé RIE conventionnel, avec la résine photosensible à motifs à l’étape 1.1.20 comme masque d’eau-forte.

- Enlever la résine photosensible utilisée à l’étape 1.1.21 avec un processus de calcination de plasma O 2 ( Figure 3 h).

- Tourner une couche de résine photosensible positive de 6 µm d’épaisseur sur la tranche et la lithographically tendance pour exposer la fente d’insertion.

- Modèle le SiO 2 et Si 3 N 4 couches à l’aide d’un RIE conventionnel traitent, avec la résine photosensible, motif en étape 1.1.23 comme masque d’eau-forte.

- Enlever la résine photosensible utilisée à l’étape 1.1.24 avec un processus de calcination de plasma O 2 ( Figure 3i).

- Modèle du substrat de silicium de l’arrière de la plaquette en utilisant un procédé DRIE ( Figure 3j).

NOTE : La profondeur d’etch doit être mesurée à plusieurs reprises pour empêcher la pénétration du substrat silicium de l’arrière. La cible etch profondeur est d’environ 450-470 µm. Le processus DRIE fut jouée avec itérations de C 4 F 8 dépôts pendant 5 s, C, 4 F 8 etch pour 3 s et Si etch pendant 5 s. Dans l’étape de dépôt 8 F 4 C, les débits de C 4 F 8, SF 6 et Ar sont respectivement 100, 0,5 et 30 sccm. Notez que Ar est utilisé pour accélérer le rythme d’etch de C 4 F 8 et Si, mais elle est aussi appliquée à l’étape C 4 F 8 dépôts, avec le même débit, pour stabiliser l’état de pression. Dans le C 4 F 8 etch étape, les débits ont été changés à 0,5, 50 et 30 sccm, respectivement. Dans le Si etch étape, des débits de 0.5, 100 et 30 sccm, respectivement, ont été utilisés. La puissance de RF et la pression de la chambre furent installées pour 825 W et 23 mTorr dans toutes les étapes. Pour ces conditions, le taux d’etch de l’is était de 1 µm pour chaque boucle (voir la Table des matières pour les détails d’équipement). - Dés la plaquette en morceaux de 10 mm x 10 mm à l’aide d’une machine découpe.

- Détacher la bande découpe de la matrice en plongeant dans l’acétone pendant 5 min. nettoyer le dé en plongeant dans la gestion de l’eau désionisée (DI) pour 10 min et l’alcool isopropylique (IPA) pour 2 min. sécher pendant 2 min à 110 ° C.

- Etch les flancs des piliers d’azote pour fabriquer des structures de surplomb électrode à l’aide d’un oxyde humide gravure le processus pendant 60 s dans un gel de mordançage oxyde tamponné (BOE), qui est (NH 4 F:HF = 6:1) ( Figure 3 k). Nettoyez le dé en plongeant dans la gestion de l’eau distillée pour 10 min et IPA pour 2 min. il sèche pendant 2 min à 110 ° C.

- Pénétrer l’ion en forme de fente, trou de chargement par l’avant de la matrice à l’aide d’un processus DRIE.

Remarque : Le processus de fabrication des puces piège à ions est terminé à cette étape ( Figure 3 l).

2. Préparation d’optique et d’appareils électriques et de piéger les ions

Remarque : la puce piège fabriqué est livrée avec un support de puce, et le transporteur de la puce est installé dans une chambre d’UHV. Alors que les procédures de fabrication de l’ensemble puce-piège et pour la préparation de la chambre d’UHV sont fournies dans le Document complémentaire, cette section décrit les détails pour la mise en place d’équipements optiques et électriques et pour les ions de piégeage.

- Préparation des branchements électriques.

- Connect un multicanal numérique-analogique convertisseur (DAC) pour la traversée à l’arrière de la chambre d’UHV d’appliquer la tension aux électrodes contrôle DC correspondantes.

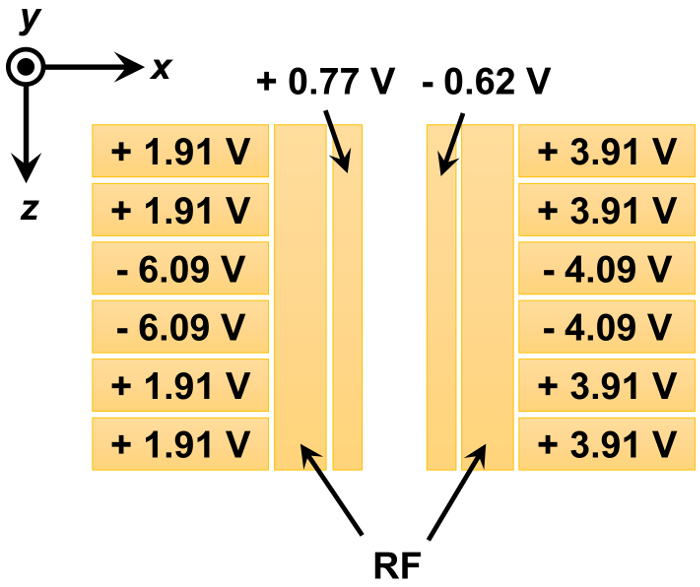

Remarque : La Figure 4 montre un exemple de la tension appliquée à la puce de piège. La méthode détaillée pour la conception tels un ensemble de tension DC est décrit dans le Document complémentaire. - Se connecter à une source de courant sur une broche du four dans la traversée à l’arrière.

- Ajouter un coupleur directionnel entre un générateur HF et le résonateur hélicoïdal. Connectez le signal du générateur RF pour le port de sortie du coupleur directionnel. Aussi, connectez le port d’entrée du coupleur directionnel au port d’entrée du résonateur hélicoïdal.

Remarque : Cette configuration permet de surveiller la puissance réfléchie du résonateur hélicoïdal 36. - Régler la position de la PAC de résonateur hélicoïdal et analyser la fréquence du générateur pour trouver la fréquence à laquelle la réflexion est au minimum. Répétez cette étape jusqu'à ce que le minimum global trouve.

Remarque : La fréquence au minimum global est la fréquence de résonance. Utilisation d’un analyseur de spectre avec un générateur suiveur option ou mesure du paramètre S 11 avec un analyseur de réseau permet de simplifier le processus de numérisation pour la réflexion minimale. Si aucune des liaisons électriques avec une source de tension DAC ou la source de courant pour le four est modifié, l’impédance de la traversée de RF est changé, et la fréquence de résonance se déplacera. - Désactiver le générateur RF.

ATTENTION : Lorsque le résonateur hélicoïdal applique haute tension RF au piège, ne changez pas les connexions électriques qui peuvent entraîner des modifications de l’impédance. Des changements soudains d’impédance peuvent de graver facilement les fils de liaison de la puce.

- Connect un multicanal numérique-analogique convertisseur (DAC) pour la traversée à l’arrière de la chambre d’UHV d’appliquer la tension aux électrodes contrôle DC correspondantes.

- L’alignement de la 369,5 laser nm et le système d’imagerie.

- Collimater le laser 369,5 nm d’une fibre optique à l’aide d’un collimateur et essayez de faire correspondre la hauteur le collimateur de la surface de la table optique à la hauteur de la puce ; prendre le faisceau se propagent horizontalement.

- Définir la direction de propagation du faisceau collimaté 369,5 nm vers la puce de piège, par le biais de la fenêtre de la chambre UHV, soit gauche ou droite, comme illustré à la Figure 5. Alignez-le grossièrement de telle sorte que le faisceau laser propage parallèlement à la surface de la puce-piège et effleure la surface de la puce.

- Monter une lentille de focalisation du laser 369,5 nm sur une étape de traduction. Placer la lentille de focalisation sur la direction de propagation afin que le laser se concentrera dans les environs de la position de piégeage au-dessus de la surface de la puce et pour que le laser focalisé se propage le long de la surface de la puce-piège. Régler la position de la lentille de focalisation avec l’étape de traduction ; la position de la mise au point du faisceau laser va suivre le mouvement de la lentille de focalisation.

- Place une imagerie haute-numérique-ouverture de l’objectif monté sur une scène de traduction devant la chambre d’UHV, compte tenu de la distance entre la surface de la puce ( Figure 5).

- Aligner le faisceau 369,5 nm avec la surface de la puce-piège pour qu’il y a une certaine quantité de la diffusion de laser de la surface de la puce.

NOTE : La lumière captée par la lentille d’imagerie formeront une image faible autour du plan de l’image de la lentille. Cette image peut généralement pas être respectée, même avec papier fluorescent lorsque la zone est suffisamment sombre. - Régler la position de la lentille d’imagerie jusqu'à ce que l’image sur le papier fluorescent devienne forte.

- Place un dispositif couplé chargé électron-multiplié (EMCCD) monté sur une scène de la traduction, étant donné l’emplacement de l’avion d’imagerie de la lentille, trouvé à l’étape précédente.

- Monter un filtre d’infrarouge (IR) devant le EMCCD pour bloquer le rayonnement du corps noir du four lorsque le four est chauffé pour évaporation.

- De monter un filtre passe-bande 369,5 nm devant le EMCCD pour bloquer la lumière de fond.

- Comparer l’image de l’EMCCD à la disposition des électrodes. Ajustez les positions de l’EMCCD et l’objectif de l’image jusqu'à ce que les électrodes soient perceptibles à l’EMCCD. Aligner l’objectif d’imagerie, le EMCCD jusqu'à ce que l’image devienne forte.

- Identifier les électrodes sont indiquées dans le EMCCD et alignement le EMCCD pour correspondre à son centre à l’emplacement attendu piégeage.

- Aligner le faisceau 369,5 nm verticalement pour que ça va passer par la position de piégeage. Pour connaître la distance entre le centre de la poutre et la surface de piège, déplacer le faisceau vers la surface de piège jusqu'à ce que la dispersion du faisceau est maximisée.

Remarque : Après l’étape 2.2.12, on peut supposer que le centre de la poutre est directement sur la surface de la puce. - De la simulation numérique du piège potentiel 29, trouver la hauteur prévue de la position de piégeage ionique de la surface de la puce. Déplacer le faisceau nm 369,5 loin de la surface de la puce en la hauteur attendue à l’aide du micromètre de l’étape de traduction de lentille. Déplacez la lentille d’imagerie et le EMCCD retour par la même distance. Notez les lectures de micromètre de la lentille d’imagerie et le EMCCD.

- L’alignement de la 399 nm et 935 lasers nm et le test de four

- Remplacer le passe-bande nm 369,5 filtre avec un filtre de bande 399 nm. De la simulation numérique de l’objectif d’imagerie, trouver la différence entre la distance focale de 399 nm lumière et celle de la lumière 369,5 nm résultant de l’aberration chromatique. Ajustez les positions longitudinales de la lentille d’imagerie et le EMCCD faire le 399-nm a été consacrée l’EMCCD.

- Collimater les poutres nm 399 et 935, livrés par les fibres optiques, avec les collimateurs respectifs et de régler les hauteurs des collimateurs de fibres pour correspondre à la hauteur de la puce de faire les deux faisceaux se propagent horizontalement.

- Align faisceau 399 nm vers la surface de la puce-piège à travers une autre fenêtre, telles que le laser nm 399 est se propageant dans la direction opposée du laser nm 369,5. Essayer de faire le collimaté 399 nm laser chevauchement avec le laser focalisé de nm 369,5.

- Combiner le faisceau collimaté de nm 935 collimaté laser 399 nm à l’aide d’un miroir dichroïque et aligner le faisceau nm 935 tel que le laser nm 935 propage conjointement avec le laser de 399nm. Pour vérifier la façon dont les deux faisceaux sont chevauchent entre eux, détourner ces deux faisceaux avec un miroir temporaire avant de pénétrer dans la chambre et mesurer les emplacements des poutres sur le chemin de faisceau à l’aide d’un analyseur de faisceau ou un trou d’épingle. Si l’espace est insuffisant pour placer le miroir temporaire entre la chambre et la lentille de focalisation, envisagez de placer la configuration optique sur une petite maquette optique ; le degré de chevauchement peut être contrôlé à un endroit séparé.

- Monter une lentille de focalisation pour les deux lasers sur une étape de traduction supplémentaires et définir la lentille de focalisation entre le miroir dichroïque et le miroir temporaire. Estimer la distance entre le miroir temporaire et la position de piégeage et de régler la position de la lentille de focalisation, tel que le laser nm 399 est réglé sur la position de piégeage ( Figure 6 b).

- Vérifier si la mise au point du laser 399 nm coïncide avec la mise au point du laser nm 935. Si les deux foyers ne se chevauchent pas, finement aligner le laser nm 935.

- Enlever le miroir temporaire dans le chemin d’accès de 399 nm laser. Vérifiez la trace du 399 nm laser sur la surface de la puce à l’aide de EMCCD. Si aucune trace du faisceau laser 399 nm ne peut être observée, déplacer le chemin de faisceau 399 nm autour de la puce. Aussi, un peu ajuster la distance entre la chambre et la lentille d’imagerie jusqu'à ce que l’image de la surface de la puce devient forte.

- Aligner la trace du faisceau 399 nm à la surface de la puce telle que ça va passer à la position attendue de piégeage. Semblable à l’alignement du faisceau 369,5 nm, déplacer le faisceau 399 nm vers la surface de la puce jusqu'à ce que l’intensité de la lumière dispersée devient maximisé.

- Passer le faisceau de laser 399 nm de la surface de la puce de la même hauteur, utilisée à l’étape 2.2.13 à l’aide d’un micromètre. Revenir à l’objectif d’imagerie et le EMCCD précédente la même distance.

- Mettre le miroir temporaire utilisé à l’étape 2.3.4 retour. Répétez l’étape 2.3.6 et ensuite enlever le miroir temporaire.

Remarque : Après l’étape 2.3.10, le laser nm 935 peut supposer être en passant par la position de piégeage au-dessus de la surface de la puce. - Définir la longueur d’onde du laser 399 nm à proximité de la 1 S 0-1 P 1 transition de 174 Yb (751 526 GHz). Allumez le courant car le four remplie de naturellement Yb et augmentez graduellement le courant.

Remarque : en général, évaporation ne commence pas nécessairement au courant même trouvé par l’analyseur de gaz résiduel (RGA), comme décrit dans le Document complémentaire, alors essayez différentes valeurs actuelles jusqu'à ce que l’évaporation est observée. Seulement quand les atomes neutres de Yb commencent à s’évaporer et la fréquence du laser est en résonance avec les 1 S 0-1 P 1 transition de l’un des isotopes Yb, le Yb neutre atomes commencera à absorber le laser lumière et réémettent tels que la fluorescence de la Yb peut être observée avec le EMCCD. En règle générale, les fréquences de résonance mesurées par un compteur de longueur d’onde sont décalés de valeurs nominales, allant de dizaines à des centaines de MHz. Par conséquent, pour chaque paramètre actuel, avec une gamme étendue de 1 GHz et une étape de moins de 50 MHz la fréquence du laser à balayage est recommandé. - Une fois qu’on observe la fluorescence de résonance du four naturellement, réduire le courant jusqu'à ce que la fluorescence ne peut pas être observée.

- Scan laser autour de la première fréquence de résonance et de noter la quantité de fluorescence à chaque résonance. Comparer la répartition de l’intensité de fluorescence et l’espacement entre les résonances avec les valeurs de 37. Identifier les fréquences de résonance pour les différents isotopes.

Remarque : La résonance de 174 Yb a été mesurée pour être environ 751.52646(2) THz. Toutefois, cette valeur est légèrement décalée par l’effet Doppler et la valeur mesurée peut varier en fonction de la précision du compteur de longueur d’onde.

- Ions de piégeage.

- Remplacer le filtre de bande 399 nm avec le filtre de bande 369,5 nm et revenir à la position obtenue à l’étape 2.2.13 afin que la fluorescence de 369,5 nm émise par les ions piégées peut être photographiée à l’EMCCD la lentille d’imagerie et le EMCCD. Vérifier l’alignement de tous les lasers encore une fois en répétant l’étape 2.2.12 et en utilisant les UV et IR, affichage de cartes pour l’inspection visuelle du chevauchement faisceau.

- Vérifier que les tensions du CAD uneobjet défini correctement. Mettre en marche le générateur RF à un réglage de puissance très faible et augmenter progressivement la puissance. En outre, assurez-vous que la puissance réfléchie du résonateur hélicoïdal est toujours le minimum en analysant la fréquence RF autour de la résonance.

ATTENTION : Assurez-vous que la tension amplifiée à la puce de piège ne dépasse pas la tension de claquage. La pression atmosphérique, la rigidité diélectrique d’un film de 2 SiO est connue pour être environ 10 7 V/cm, mais cette valeur ne peut pas supposer dans l’environnement d’UHV. Bien que la tension de claquage exacte dans l’environnement UHV n’est pas explicitement mesurée, l’écart latéral de 8 µm du piège à puce dans un 10 -11-Torr vide résiste à 240 V de l’amplitude de tension RF dans le dispositif expérimental de. - Définit la fréquence du laser 399 nm à la fréquence de résonance de 174 Yb, identifiée à l’étape 2.3.13. Régler la fréquence du laser 935-nm à l’isotope de Yb + 174.

Remarque : Avec un mètre de longueur d’onde, 320.57199(1) THz peut être utilisé, mais en raison de la précision limitée de mètres de longueur d’onde, il peut y avoir une variation pouvant atteindre des dizaines de MHz. - Régler la fréquence du laser 369,5 nm à une valeur qui est ~ 100-200 MHz de moins que la fréquence de résonance donc que, même si il y a une certaine quantité d’inexactitude avec le compteur de longueur d’onde, la fréquence sera toujours rouge-désaccordé.

NOTE : Ici, 200 MHz désaccord est soustraite de la résonance attendue lorsque la fréquence de résonance attendue de la 174 Yb + est d’environ 811.29152(1) THz. - Allumez la source de courant pour le four et l’augmentation du courant lentement jusqu'à ce qu’il atteigne la valeur trouvée à l’étape 2.3.12. Attendez quelques minutes. Si aucun ion n’est pris au piège, augmenter le courant de ~0.1-0.2 A et attendre encore. Si l’ion n’est pas toujours pris au piège, vérifier si le RF réfléchie est toujours au minimum et ensuite augmenter progressivement la puissance de sortie du générateur RF.

ATTENTION : Assurez-vous que la tension amplifiée à la puce de piège ne dépasse pas la tension de claquage attendue. - Brièvement bloquer le laser nm 935 et vérifier si il n’y a aucun changement dans l’image.

Remarque : Si les paramètres EMCCD (y compris les électron-multipliant (EM) gain de temps d’exposition et contraste de l’image) ne sont pas dans une plage correcte, même lorsqu’un ion est piégé, il n’est pas facile de dire si la variation de l’intensité dans les environs de la région de piégeage est causée par un ion réelle piégé ou par le changement dans la diffusion du laser 369,5 nm. À cause du filtre IR, la caméra EMCCD ne montrèrent aucun changement dans le laser nm 935, afin de bloquer le laser nm 935 ne fait pas tout changement à l’image quand il n’y a aucun ion piégée. Toutefois, si un ion est pris au piège, le taux de diffusion du laser nm 369,5 diminue significativement sans le laser nm 935. Par conséquent, le changement à l’image EMCCD causé en bloquant le laser nm 935 est un bon indicateur du succès d’ions piégeage.

ATTENTION : Si le laser nm 935 est bloqué pendant trop longtemps, l’ion piégée s’envenime et pourrait échapper au piège de. - Éteignez le four après que les ions sont pris au piège. Essayer de trouver la résonance du 369,5 nm laser en augmentant progressivement la fréquence.

Remarque : Comme la fréquence se rapproche de la résonance, le taux de diffusion va augmenter, mais une fois que la résonance est traversée, le laser nm 369,5 commence l’ion de chauffage plutôt que de refroidissement, qui à son tour l’image de l’ion piégée à devenir instable. Une fois que la fréquence de résonance du laser 369,5 nm est trouvée, réduire la fréquence du laser de 10 MHz de la résonance. - Analyse de la fréquence du laser nm 935 jusqu'à ce que le taux de diffusion de 369,5 nm obtient maximisé.

- Ajuster les emplacements de la lentille d’imagerie et de la caméra EMCCD jusqu'à ce que l’image de l’ion aiguise.

Résultats

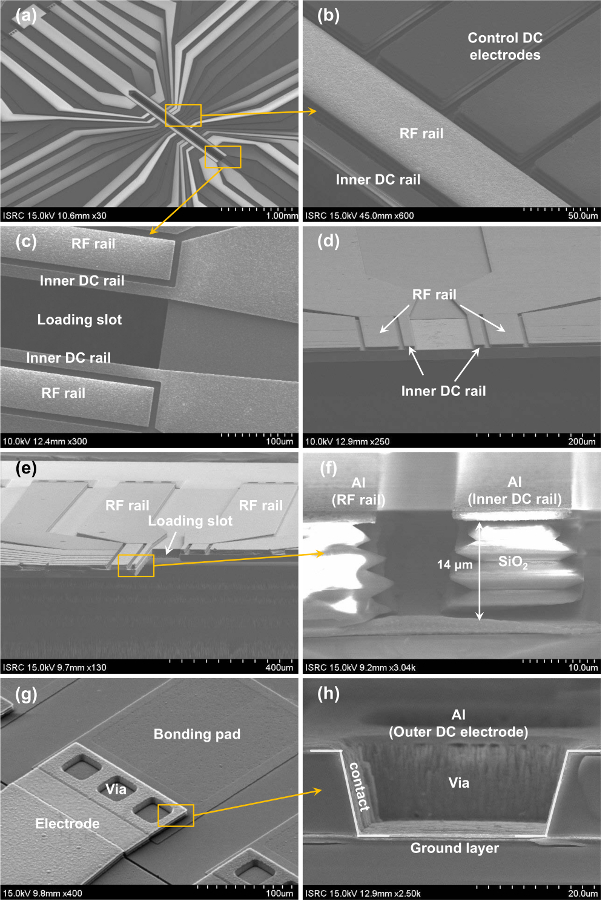

La figure 7 illustre les micrographies balayage (SEM) de la puce fabriquée trappe d’ions. Les électrodes RF, intérieure DC électrodes, électrodes de DC externes et fente d’insertion ont été fabriqués avec succès. Le profil de la paroi latérale du pilier diélectrique est devenu en escalier parce que l’oxyde PECVD a été déposé en plusieurs étapes. Les nombreuses étapes de dépôts ont été utilisés pour minimiser les effets des contraintes résiduelles de films d’oxyde épaisse. Ceci est décrit plus loin dans la Discussion.

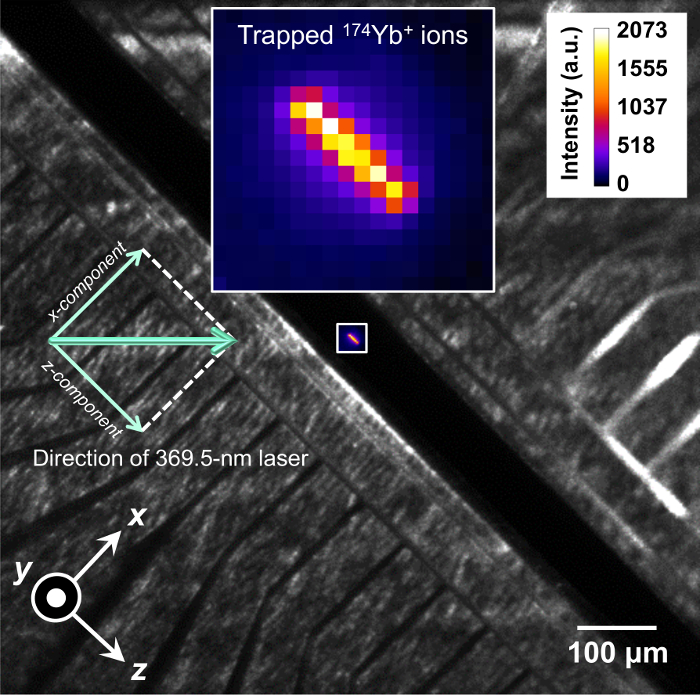

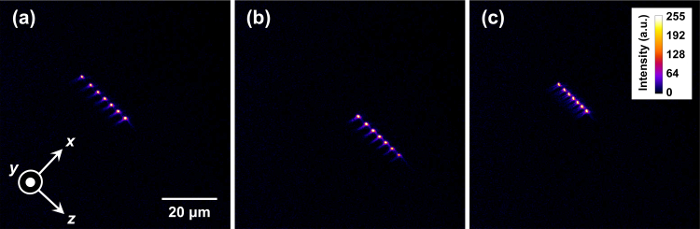

La figure 8 montre l’image EMCCD des cinq 174Yb+ ions piégés à l’aide de la puce de trappe d’ions microfabriques. Les ions piégées peuvent durer pendant plus de 24 h avec Doppler continu de refroidissement. Le nombre d’ions piégés est réglable entre 1 et 20 en changeant le jeu de tension DC appliqué. Ce dispositif expérimental est très fiable et robuste et est actuellement en opération depuis 50 mois.

La figure 9 illustre la navette des ions piégées dans la direction axiale. La position d’ion dans la Figure 9 b est décalée de celle, dans la Figure 9 a , par le biais de l’ajustement de la position du minimum possible DC en changeant les tensions continues.

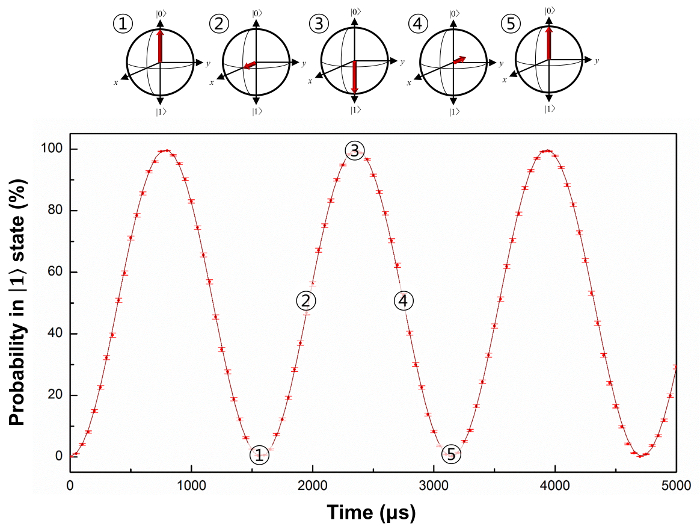

La figure 10 montre les résultats préliminaires de Rabi oscillation expérimente un ion de Yb+ 171. Pour obtenir les résultats, les configurations supplémentaires décrites dans le Document complémentaire ont été utilisées. Les résultats ont été inclus pour montrer une application potentielle de l’installation expérimentale a expliqué dans cet article.

Figure 1 : schématique du piège à ions surface. (a) le rouge points représentent les ions piégées. Les électrodes bruns et jaunes indiquent les électrodes RF et DC, respectivement. Les flèches grises indiquent la direction du champ électrique au cours de la phase positive de la tension RF. Notez que le schéma n’est pas dessiné à l’échelle. (b) la verticale dimensions de la structure de l’électrode. (c), le latéral dimensions de la structure de l’électrode. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 2 : Les schémas simplifiés-niveau d’énergie d’un ion de Yb+ 174et un atome de Yb neutre 174. (un) lorsque 369,5 un nm laser est désaccordé du côté rouge (basse fréquence) de la résonance, une transition cyclisme entre 2P1/2 et 2S1/2 réduit l’énergie cinétique de l’ion en raison de l’effet Doppler effet. Occasionnellement, un rapport d’embranchement petit mais fini rend la désintégration de l’électron de 2P1/2 à 2D3/2, et un laser à 935-nm est nécessaire pour retourner l’électron vers la transition cyclisme principale. L’électron peut également se désintégrer en un état de7/2 2F une fois par heure, en moyenne et un laser à 638 nm il pompe de l’état de 2F7/2 , mais ce n’est pas nécessaire pour un système simple38. Les valeurs de la notation ket représentent les projections de l’angulaire total J le long de l' axe de quantification mJ. (b) d’ioniser les atomes neutres évaporés du four, un processus d’absorption biphotonique a été utilisé39. Un laser nm 399 excité un électron à l’état1 1P, et le photon de 369,5 nm pour le refroidissement Doppler avait plus d’énergie que nécessaire d’enlever l’électron excité de l’ion. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 3 : flux de processus de Fabrication d’un piège à ions surface. (un) thermique oxydation à cultiver un 5 000 Å d’épaisseur SiO2 couche et LPCVD d’une couche de4 3N Si 2 000 Å d’épaisseur. (b) les dépôts et ICP eau-forte d’une couche de Al pulvérisés 1,5 µm d’épaisseur. (c) le dépôt d’une 14 µm d’épaisseur SiO2 couche sur les deux côtés de la plaquette à l’aide de procédés PECVD. (d) structuration de la 14 µm d’épaisseur SiO2 couche déposée sur la face avant de la plaquette en utilisant un procédé RIE (e) du dépôt de structuration du calque2 SiO µm d’épaisseur 14 à l’arrière de la plaquette en utilisant un procédé RIE. (f), à la déposition d’un 1,5 µm épaisseur plaqué Al et une 1 µm d’épaisseur PECVD SiO2 couche. processus de structuration de la couche de Al 1,5 µm d’épaisseur à l’aide d’une procédure d’ICP et la 1 µm d’épaisseur SiO2 couche en utilisant un RIE (g). (h) modélisation de la couche de2 SiO µm d’épaisseur 14 déposés à l’avant de la plaquette en utilisant un procédé RIE. (i) les processus de structuration de la 5 000 Å d’épaisseur SiO2 couche et les 2 000 Å d’épaisseur Si3N4 couche à l’aide d’un RIE. (j), DRIE du substrat silicium 450 µm à l’arrière de la plaquette. (k) wet-gravure de la SiO2 couche sur les électrodes de Al et les flancs des piliers diélectriques. (l) la pénétration du substrat silicium de l’avant grâce à un processus DRIE. Notez que les schémas ne sont pas dessinés à l’échelle. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 4 : un exemple de la tension, la valeur utilisée pour piéger les ions. Les tensions appliquées aux rails intérieurs peuvent compenser pour le champ électrique asymétrique dans le sens horizontal pour incliner les axes principaux du potentiel total dans le plan transversal. La fréquence de piège axial générée par l’ensemble de la tension a été 550 kHz. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

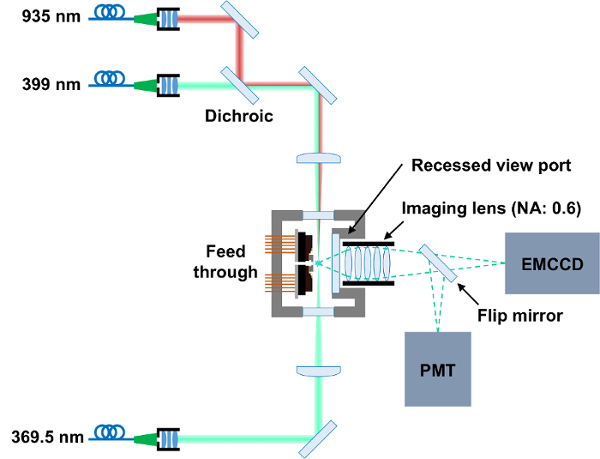

Figure 5 : schéma de la configuration optique. Trois lasers à diode sont alignés pour chevaucher à la position de piégeage. La fenêtre encastrée de la chambre d’UHV permet à la lentille d’imagerie à placer aussi près que possible de la puce de surface. Un flip-miroir placé entre l’objectif d’imagerie et le EMCCD permet la surveillance sélective de la fluorescence d’ions à l’aide d’un tube de photon multiplié (PMT) ou une EMCCD. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

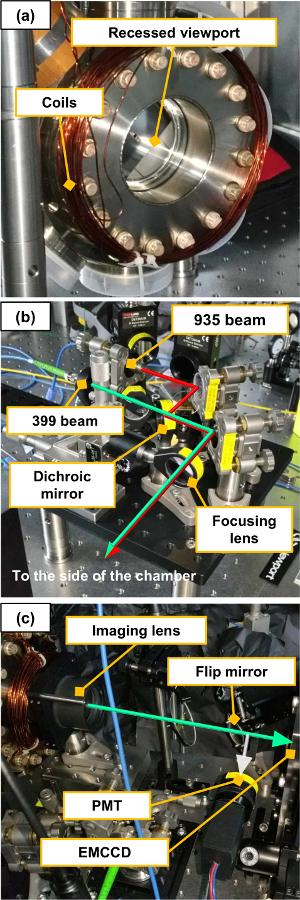

Figure 6 : Images de la configuration optique construite. (un) A bobine est enroulée autour de la fenêtre avant de la chambre pour générer un champ magnétique qui peut briser les niveaux d’énergie dégénérés des ions de l’ytterbium. (b) la configuration optique pour la direction le 399 nm et 935 poutres nm. Les lignes rouges et vertes indiquent le trajet optique de la 935 399 nm lasers et nm respectivement. (c), la configuration de l’image système, y compris le flip-mirror, l’objectif d’imagerie, le EMCCD et le PMT. Le chemin d’accès de la fluorescence émise par les ions piégées peut être déterminée par le flip-mirror. Les flèches vertes et blanches indiquent le chemin de la fluorescence lorsque surveillés par le EMCCD et le PMT, respectivement. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 7 : résultats de la Fabrication du piège à ions surface. (a) vue d’ensemble de l’agencement de la puce. (b) une vue agrandie de la disposition de la puce, qui montre plusieurs électrodes DC externes. (c) une vue agrandie de la disposition de la puce, qui montre la fente d’insertion. (d) une transversale sur la région de piégeage avant de pénétrer dans la fente d’insertion. (e) une transversale sur la région de piégeage après avoir pénétré la fente d’insertion. (f) A amplifié la vue en coupe de la borne de l’oxyde. Les piliers de l’oxyde ont déchiquetés des murs, et les longueurs de l’avant-toit ne suffisent pas, qui est attribuée au taux etch non uniforme de la SiO2 aux interfaces entre les couches de2 de SiO de µm d’épaisseur 3,5 déposés séparément. vue de dessus (g), un d’un pad de fil-liaison d’une électrode de DC. (h), une vue en coupe d’un via. Profils inclinés des piliers oxyde permettent pour le raccordement de l’électrode de la DC et la couche de sol au cours de la déposition de la couche de Al sur le flanc du pilier d’azote au lieu de remplissage la via les trous avec un procédé de galvanoplastie. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 8 : image EMCCD An d’ions de Yb+ 174cinq pris au piège sur la puce de trappe d’ions microfabriques. L’image de la structure d’électrode de surface piège était pris séparément, et les images de l’ion piégée et des électrodes ont été combinés pour plus de clarté. La légende de l’intensité s’applique uniquement aux pixels dans la boîte. La flèche épaisse montre le chemin du faisceau du laser 369,5 nm et les fines flèches représentent les composants x et z de l’impulsion du photon. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 9 : ajustement du potentiel axial des ions piégés dans une chaîne linéaire à. (un) sept ions au centre du piège. (b) les ions ont fait la navette des dizaines de micromètres. (c) la chaîne ion coincée dans le sens axial. Ce chiffre est optimisé sous forme de film, qui est téléchargé séparément. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 10 : Résultats expérimentaux d’oscillations Rabi entre le | 0  et | 1

et | 1  États. | 0

États. | 0 est défini comme le 2S1/2| F = 0, mF= 0

est défini comme le 2S1/2| F = 0, mF= 0 état de l’ion de Yb+ 171, et | 1

état de l’ion de Yb+ 171, et | 1 est défini comme le 2S1/2| F = 1, mF= 0

est défini comme le 2S1/2| F = 1, mF= 0 État. L’oscillation de Rabi est induite par un four à micro-ondes 12,6428 GHz. Sphères de Bloch au-dessus de l’intrigue montrent les États quantiques correspondants à des moments différents. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

État. L’oscillation de Rabi est induite par un four à micro-ondes 12,6428 GHz. Sphères de Bloch au-dessus de l’intrigue montrent les États quantiques correspondants à des moments différents. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Document complémentaire : S’il vous plaît cliquez ici pour télécharger ce document.

Discussion

Cet article présente une méthode pour les ions de piégeage à l’aide de pièges à ions surface microfabriques. La construction d’un système de piégeage ionique requiert des expériences dans divers domaines de recherche, mais n’a pas déjà été décrits en détail. Ce document offre des procédures détaillées pour microfabricating une puce piège aussi bien en ce qui concerne la construction d’un montage expérimental pour piéger les ions pour la première fois. Cet article a également fourni des procédures détaillées pour piéger les ions Yb+ 174et d’expérimenter avec les ions piégées.

Un obstacle de face dans les procédures de microfabrication est le dépôt de la couche diélectrique, d’une épaisseur de plus de 10 µm. Au cours du processus de dépôt de la couche diélectrique épaisse, contraintes résiduelles peuvent s’accumuler, qui peut endommager le film diélectrique ou même casser la plaquette. Afin de réduire les contraintes résiduelles, qui est généralement de compression, un rythme lent dépôt devrait être utilisé40. Dans notre cas, un effort de compression de 110,4 MPa a été mesurée dans les conditions de dépôt de 540 sccm de SiH4 débit de gaz et de 140 W de RF puissance, 1,9 Torr de pression à l’épaisseur de film de 5 µm. Cependant, ces conditions de traitement fournissent uniquement une référence approximative, étant donné que ces conditions peuvent varier considérablement pour différents équipements. Afin de réduire les effets du stress accumulé, 3,5 µm d’épaisseur SiO2 films ont été déposés à l’alternance des deux côtés de la plaquette dans la méthode présentée. L’épaisseur requise de la couche diélectrique peut être réduit si une amplitude de tension RF plus petite et donc une profondeur piège est choisie. Toutefois, une profondeur piège conduit facilement à la fuite des ions piégées, ainsi la fabrication de couches diélectriques plus épaisses, qui peut résister à des tensions plus élevées de RF, est plus souhaitable.

Il existe certaines limitations à la méthode de fabrication présenté dans cet article. Les longueurs des surplombs ne suffisent pas à masquer complètement les flancs diélectriques des ions piégées, comme illustré à la Figure 7f. En outre, les parois latérales des piliers d’oxyde sont déchiquetés, augmentant la surface exposée des flancs diélectriques par rapport au pilier vertical d’oxyde. Par exemple, dans le cas de la paroi latérale du rail intérieur DC près de la fente de chargement avec un faux uniforme de 5 µm, il est calculé que 33 % de la surface du diélectrique est exposé à la position de l’ion piégé de la paroi verticale. Dans le cas de jagged edge, plus de 70 % de la superficie de la paroi latérale est exposée. Ces résultats de fabrication non idéales peuvent induire des champs supplémentaires des diélectriques exposées, mais les effets n’ont pas été mesurés quantitativement. Néanmoins, la puce fabriquée comme il est indiqué ci-dessus a été utilisée avec succès en piégeage ionique et des expériences de manipulation des qubits. En outre, la puce de piège présentée dans cet article a exposé des flancs de silicium près de la fente d’insertion. Oxyde natif peut pousser sur des surfaces de silicium et peut entraîner des champs supplémentaires. Par conséquent, il est recommandé de protéger le substrat de silicium avec une couche de métal supplémentaire, comme dans33.

Pour piéger les ions Yb+ 174, les fréquences des lasers faut stabiliser quelques dizaines de MHz, et quelques méthodes différentes sont discutées dans des configurations avancées38,41. Toutefois, pour la configuration simple décrit dans ce livre, piégeage initiale est possible seulement avec la stabilisation à l’aide d’un mètre de longueur d’onde.

Cette note présente un protocole pour piéger les ions de 174Yb+ à l’aide d’une puce de surface-piège à ions microfabriques. Bien que le protocole pour le piégeage d’ions de 171Yb+ n’est pas spécifiquement discuté, le dispositif expérimental décrit dans cet article peut être aussi utilisé pour piéger les ions Yb+ 171et manipuler l’état du qubit de la 171 Ions de Yb+ pour obtenir Rabi oscillation résultats (indiqué dans la Figure 10). Cela peut être fait en ajoutant plusieurs modulateurs optiques à la sortie des lasers et en utilisant une configuration de micro-ondes, comme décrit dans le Document complémentaire.

En conclusion, les méthodes expérimentales et les résultats présentés dans cet article permet de développer diverses applications d’information quantique à l’aide de pièges à ions surfaces.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Cette recherche a été partiellement financée par le ministère de la Science, TIC, et de planification de l’avenir (MSIP), Corée, sous le centre de recherche technologique (ITRC) Information support programme (IITP-2017-2015-0-00385) et l’ICT R & programme D (10043464, développement de répéteur technologie quantique pour l’application aux systèmes de communication), supervisé par l’Institute for Information & Promotion de la technologie de Communications (IITP).

matériels

| Name | Company | Catalog Number | Comments |

| photoresist used for 2-μm spin coating | AZ Materials | AZ7220 | Discontinued. Easily replaced by other alternative photoresist product. |

| photoresist used for 6-μm spin coating | AZ Materials | AZ4620 | Discontinued. Easily replaced by other alternative photoresist product. |

| ceramic chip carrier | NTK | IPKX0F1-8180BA | |

| epoxy compound | Epotek | 353ND | |

| Plasma enhanced chemical vapor deposition (PECVD) system | Oxford Instruments | PlasmaPro System100 | |

| Low pressure chemical vapor deposition (LPCVD) system | Centrotherm | E-1200 | |

| Furnace | Seltron | SHF-150 | |

| Sputter | Muhan Vacuum | MHS-1500 | |

| Manual aligner | Karl-Suss | MA-6 | |

| Deep Si etcher | Plasma-Therm | SLR-770-10R-B | |

| Inductive coupled plasma (ICP) etcher | Oxford Instruments | PlasmaPro System100 Cobra | |

| Reactive ion etching (RIE) etcher | Applied Materials | P-5000 | |

| Boundary element method (BEM) software | CPO Ltd. | Charged Particle Optics | |

| Single crystaline (100) silicon wafer | STC | 4SWP02 | 100 mm / (100) / P-type / SSP / 525±25 μm |

| metal tubes | Mcmaster-carr | 89935K69 | 316 Stainless Steel Tubing, 0.042" OD, 0.004" Wall Thickness |

| Yb piece | Goodfellow | YB005110 | Ytterbium wire, purity 99.9% |

| enriched 171Yb | Oak Ridge National Laboratory | Yb-171 | https://www.isotopes.gov/catalog/product.php?element=Ytterbium |

| tantalum foil | The Nilaco Corporation | TI-453401 | 0.25x130x100mm 99.5% |

| Kapton-insulated copper wire | Accu-glass | 18AWG (silver plated copper wire kapton insulted) | |

| residual gas analyzer (RGA) | SRS | RGA200 | |

| turbo pump | Agilent | Twistorr84 FS | |

| all-metal valve | KJL | manual SS All-Metal Angle Valves (CF flanged) | |

| Leak detector (used as a rough pump) | Varian | PD03 | |

| ion gauges | Agilent | UHV-24p | |

| ion pump | Agilent | VacIon Plus 20 | |

| NEG pump | SAES Getters | CapaciTorr D400 | |

| spherical octagon | Kimball Physics | MCF600-SphOct-F2C8 | |

| ZIF socket | Tactic Electronics | P/N 100-4680-002A | |

| multi-pin feedthroughs | Accu-Glass | 6-100531 | |

| 25 D-sub gender adapters | Accu-Glass | 104101 | |

| Recessed viewport | Culham Centre for Fusion Energy | 100CF 316LN+20.9 Re-Entrant 316 (Custom order) | Disc material: 60cv Fused Silica 4mm THK, TWE Lambda 1/10, 20/10 Scratch-Dig |

| Recessed viewport AR coating | LaserOptik | AR355nm/0-6° HT370-650nm/0-36° on UHV (Custom order) | AR coating was performed in the middle of the fabrication of the recessed viewport |

| Digital-analog converter | AdLink | PCIe-6216V-GL | |

| 369.5nm laser | Toptica | TA-SHG Pro | |

| 369.5nm laser | Moglabs | ECD004 + 370LD10 + DLC102/HC | |

| 399nm laser | Toptica | DL 100 | |

| 935nm laser | Toptica | DL 100 | |

| 369.5nm & 399nm optical fiber | Coherent | NUV-320-K1 | Patch cables are connectorized by Costal Connections. |

| 935nm optical fiber | GouldFiber Optics | PSK-000626 | 50/50 fiber beam splitter made of Corning HI-780 single mode fiber to combine 935nm and 638nm together. |

| Wavelength meter | High Finesse | WSU-2 | |

| temporary mirror | Thorlabs | PF10-03-P01 | |

| Dichroic mirror | Semrock | FF647-SDi01-25x36 | |

| 369.5nm & 399nm collimator | Micro Laser Systems | FC5-UV-T/A | |

| 935nm collimator | Schäfter + Kirchhoff | 60FC-0-M8-10 | |

| 369.5nm focusing lens | CVI | PLCX-25.4-77.3-UV-355-399 | Focal length: ~163mm @ 369.5nm |

| 399nm & 935nm focusing lens | CVI | PLCX-25.4-64.4-UV-355-399 | Focal length: ~137mm @ 399nm, ~143mm @ 935nm |

| imaging lens | Photon Gear | P/N 15470 | |

| 369.5nm bandpass filter | Semrock | FF01-370/6-25 | |

| 399nm bandpass filter | Semrock | FF01-395/11-25 | |

| IR filter | Semrock | FF01-650/SP-25 | |

| EMCCD camera | Andor Technology | DU-897U-CS0-EXF | |

| PMT | Hamamatsu | H10682-210 |

Références

- Wineland, D. J. Nobel Lecture: Superposition, entanglement, and raising Schrödinger's cat. Rev Mod Phys. 85 (3), 1103 (2013).

- Blatt, R., Wineland, D. Entangled states of trapped atomic ions. Nature. 453 (7198), 1008-1015 (2008).

- Leibfried, D., Blatt, R., Monroe, C., Wineland, D. Quantum dynamics of single trapped ions. Rev Mod Phys. 75 (1), 281 (2003).

- Paul, W. Electromagnetic traps for charged and neutral particles. Rev Mod Phys. 62 (3), 531 (1990).

- Rosenband, T., et al. Frequency ratio of Al+ and Hg+ single-ion optical clocks; metrology at the 17th decimal place. Science. 319 (5871), 1808-1812 (2008).

- Dawson, P. H. . Quadrupole mass spectrometry and its applications. , (2013).

- Ladd, T. D., Jelezko, F., Laflamme, R., Nakamura, Y., Monroe, C., O'Brien, J. L. Quantum computers. Nature. 464 (7285), 45-53 (2010).

- Monz, T., et al. Realization of a scalable Shor algorithm. Science. 351 (6277), 1068-1070 (2016).

- Debnath, S., Linke, N. M., Figgatt, C., Landsman, K. A., Wright, K., Monroe, C. Demonstration of a small programmable quantum computer with atomic qubits. Nature. 536 (7614), 63-66 (2016).

- Blatt, R., Roos, C. F. Quantum simulations with trapped ions. Nature Phys. 8 (4), 277-284 (2012).

- Kielpinski, D., Monroe, C., Wineland, D. J. Architecture for a large-scale ion-trap quantum computer. Nature. 417 (6890), 709-711 (2002).

- Moehring, D. L., et al. Design, fabrication and experimental demonstration of junction surface ion traps. New J Phys. 13 (7), 075018 (2011).

- Wright, K., et al. Reliable transport through a microfabricated X-junction surface-electrode ion trap. New J Phys. 15 (3), 033004 (2013).

- Amini, J. M., et al. Toward scalable ion traps for quantum information processing. New J Phys. 12 (3), 033031 (2010).

- Sterling, R. C., et al. Fabrication and operation of a two-dimensional ion-trap lattice on a high-voltage microchip. Nat Commun. 5, (2014).

- Kumph, M., et al. Operation of a planar-electrode ion-trap array with adjustable RF electrodes. New J Phys. 18 (2), 023047 (2016).

- Mielenz, M., et al. Arrays of individually controlled ions suitable for two-dimensional quantum simulations. Nat Commun. 7, (2016).

- Stick, D., Hensinger, W. K., Olmschenk, S., Madsen, M. J., Schwab, K., Monroe, C. Ion trap in a semiconductor chip. Nat Phys. 2 (1), 36-39 (2006).

- Harty, T. P., et al. High-fidelity preparation, gates, memory, and readout of a trapped-ion quantum bit. Phys Rev Lett. 113 (22), 220501 (2014).

- Cho, D., Hong, S., Lee, M., Kim, T. A review of silicon microfabricated ion traps for quantum information processing. Micro Nano Sys Lett. 3 (1), 1-12 (2015).

- Weidt, S., et al. Trapped-ion quantum logic with global radiation fields. Phys Rev Lett. 117 (22), 220501 (2016).

- Monroe, C., Kim, J. Scaling the ion trap quantum processor. Science. 339 (6124), 1164-1169 (2013).

- Brown, K. R., Kim, J., Monroe, C. Co-designing a scalable quantum computer with trapped atomic ions. npj Quantum Inf. 2, 16034 (2016).

- Lekitsch, B., et al. Blueprint for a microwave trapped-ion quantum computer. Science Adv. 3 (2), e1601540 (2017).

- Reichel, J., Vuletic, V. . Atom chips. , (2011).

- Ghosh, P. K., ed, ,. 1. s. t. . Ion Traps. , (1995).

- Wesenberg, J. H. Electrostatics of surface-electrode ion traps. Phys Rev A. 78 (6), 063410 (2008).

- House, M. G. Analytic model for electrostatic fields in surface-electrode ion traps. Phys Rev A. 78 (3), 033402 (2008).

- Hong, S., Lee, M., Cheon, H., Kim, T., Cho, D. I. Guidelines for Designing Surface Ion Traps Using the Boundary Element Method. Sensors. 16 (5), 616 (2016).

- Allcock, D. T. C., et al. Implementation of a symmetric surface-electrode ion trap with field compensation using a modulated Raman effect. New J Phys. 12 (5), 053026 (2010).

- Chiaverini, J., et al. Surface-electrode architecture for ion-trap quantum information processing. Quantum Inf Comput. 5 (6), 419-439 (2005).

- Allcock, D. T. C., et al. Heating rate and electrode charging measurements in a scalable, microfabricated, surface-electrode ion trap. Appl Phys B. 107 (4), 913-919 (2012).

- . Demonstration of a microfabricated surface electrode ion trap Available from: https://arxiv.org/abs/1008.0990 (2010)

- Allcock, D. T. C., et al. Reduction of heating rate in a microfabricated ion trap by pulsed-laser cleaning. New J Phys. 13 (12), 123023 (2011).

- Mount, E., et al. Single qubit manipulation in a microfabricated surface electrode ion trap. New J Phys. 15 (9), 093018 (2013).

- Siverns, J. D., Simkins, L. R., Weidt, S., Hensinger, W. K. On the application of radio frequency voltages to ion traps via helical resonators. Appl Phys B. 107 (4), 921-934 (2012).

- Kleinert, M., Dahl, M. E. G., Bergeson, S. Measurement of the Yb I 1S0−1P1 transition frequency at 399 nm using an optical frequency comb. Phys Rev A. 94 (5), 052511 (2016).

- Olmschenk, S., Younge, K. C., Moehring, D. L., Matsukevich, D. N., Maunz, P., Monroe, C. Manipulation and detection of a trapped Yb+ hyperfine qubit. Phys Rev A. 76 (5), 052314 (2007).

- Sansonetti, J. E., Martin, W. C., Young, S. L. . Handbook of Basic Atomic Spectroscopic Data. , (2013).

- Kern, W. . Thin film processes II. , (2012).

- Streed, E. W., Weinhold, T. J., Kielpinski, D. Frequency stabilization of an ultraviolet laser to ions in a discharge. Appl Phys Lett. 93 (7), 071103 (2008).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon