Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

En vrac et la synthèse de minces d’oxydes d’entropie stabilisé une composition Variant

* Ces auteurs ont contribué à parts égales

Dans cet article

Résumé

La synthèse de haute qualité en vrac et de la couche mince (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O et (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x )) Oxydes d’entropie stabilisé O est présenté.

Résumé

Nous présentons ici une méthode de synthèse de vrac et de composants de multiples couches minces (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (variante de Co) et (Mg0.25(1-x)Co0.25(1-x)Ni 0.25(1-x) CuxZn0.25(1-x)) O (variante Cu) stabilisé entropie oxydes. La phase pure et chimiquement homogène (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0,20, 0,27, 0,33) et (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x) CuxZn0.25(1-x)) O (x = 0,11, 0,27) pastilles de céramique sont synthétisés et utilisés dans les dépôts de très haute qualité, la phase des films minces cristallines pures et simples de la stoechiométrie de la cible. Une méthodologie détaillée pour le dépôt de couches minces d’oxyde entropie stabilisé, chimiquement homogène et lisse par la déposition de laser pulsé sur des substrats de MgO (001) orienté est décrite. La phase et la cristallinité de vrac et de matériaux minces sont confirmées à l’aide de la diffraction des rayons x. Composition et homogénéité chimique sont confirmés par spectroscopie de photoélectrons x et dispersive en énergie. La topographie de surface des couches minces est mesurée avec la sonde au microscope à balayage. La synthèse de haute qualité, films minces seul oxyde cristallin, entropie stabilisé permet l’étude de l’interface, la taille, la souche et trouble des effets sur les propriétés dans cette nouvelle classe de matériaux hautement désordonnée d’oxyde.

Introduction

Depuis la découverte des alliages métalliques haute-entropie en 2004, matériaux haute entropie ont suscité un intérêt considérable en raison des propriétés telles que l’augmentation de dureté1,2,3, dureté4, 5et la corrosion résistance3,6. Récemment, haute-entropie oxydes7,8 et borures9 ont été découverts, ouvrant une grande aire de jeux pour les amateurs de matériel. Oxydes, en particulier, peuvent démontrer des propriétés fonctionnelles utiles et dynamiques comme la ferroélectricité10magnetoelectricity11,12, thermo-électriques13et supraconductivité14 . Oxydes d’entropie-stabilisé (OEN) ont récemment démontrés intéressant, une composition dépendant des propriétés fonctionnelles15,16, malgré les troubles importants, faisant de cette nouvelle classe de matériaux particulièrement excitant.

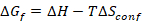

Entropie-stabilisé de matériaux sont chimiquement homogène, multicomposants (généralement avoir cinq ou plusieurs constituants), matériaux monophasés où la contribution entropique configurationnelle ( ) à l’énergie libre de Gibbs (

) à l’énergie libre de Gibbs ( ) est significatif suffisant pour conduire à la formation d’une seule phase solide solution17. La synthèse de ESOs multicomposants, où trouble configurationnel cationique est observé à travers les sites cationiques, requiert un contrôle précis de la composition, la température, la vitesse de déposition, étancher des taux et étancher température7,16 . Cette méthode vise à permettre le praticien la capacité de synthétiser la phase pure et pastilles de céramique oxyde d’entropie stabilisée chimiquement homogène et phase pure et simple cristallin, plat couches minces de stoechiométrie désirée. Matériaux en vrac peuvent être synthétisés avec plus de 90 % de densité théorique permettant l’étude des propriétés électroniques, magnétiques et structurelles ou utilisent comme sources de techniques de minces physique vapor deposition (PVD). Comme les oxydes stabilisé entropie considérés ici ont cinq cations, des techniques PVD minces qui utilisent cinq sources, telles que l’épitaxie par jet moléculaire (MBE) ou co pulvérisation, sera présenté avec le défi du dépôt de couches minces chimiquement homogènes due à la dérive des flux. Ce protocole se traduit par cristalline, chimiquement homogène, simple plat (rugosité de root-mean-square (RMS) de ~0.15 nm) oxyde stabilisé entropie films minces d’une seule source de matière, qui ne semblent pas posséder la composition chimique nominale. Ce protocole de synthèse de couches minces peut être accélérée par l’inclusion d’in situ de l’électron, techniques de caractérisation optique pour la surveillance en temps réel de la synthèse et de contrôle de la qualité raffinée. Attendue des limitations de cette méthode proviennent de la dérive de l’énergie laser pouvant limiter l’épaisseur des films de qualité inférieure à 1 μm.

) est significatif suffisant pour conduire à la formation d’une seule phase solide solution17. La synthèse de ESOs multicomposants, où trouble configurationnel cationique est observé à travers les sites cationiques, requiert un contrôle précis de la composition, la température, la vitesse de déposition, étancher des taux et étancher température7,16 . Cette méthode vise à permettre le praticien la capacité de synthétiser la phase pure et pastilles de céramique oxyde d’entropie stabilisée chimiquement homogène et phase pure et simple cristallin, plat couches minces de stoechiométrie désirée. Matériaux en vrac peuvent être synthétisés avec plus de 90 % de densité théorique permettant l’étude des propriétés électroniques, magnétiques et structurelles ou utilisent comme sources de techniques de minces physique vapor deposition (PVD). Comme les oxydes stabilisé entropie considérés ici ont cinq cations, des techniques PVD minces qui utilisent cinq sources, telles que l’épitaxie par jet moléculaire (MBE) ou co pulvérisation, sera présenté avec le défi du dépôt de couches minces chimiquement homogènes due à la dérive des flux. Ce protocole se traduit par cristalline, chimiquement homogène, simple plat (rugosité de root-mean-square (RMS) de ~0.15 nm) oxyde stabilisé entropie films minces d’une seule source de matière, qui ne semblent pas posséder la composition chimique nominale. Ce protocole de synthèse de couches minces peut être accélérée par l’inclusion d’in situ de l’électron, techniques de caractérisation optique pour la surveillance en temps réel de la synthèse et de contrôle de la qualité raffinée. Attendue des limitations de cette méthode proviennent de la dérive de l’énergie laser pouvant limiter l’épaisseur des films de qualité inférieure à 1 μm.

Malgré les avancées significatives dans la croissance et caractérisation de couches minces d’oxyde matériaux10,18,19,20,21, la corrélation entre la stéréochimie et structure électronique en oxydes peut conduire à des différences significatives dans le matériau final découlant des différences méthodologiques apparemment insignifiants. En outre, le champ d’oxydes d’entropie stabilisé à plusieurs composantes est plutôt naissant, avec seulement deux rapports récents de la synthèse de couches minces dans la littérature7,16. OEN se prête particulièrement bien à ce processus, contourner les difficultés qui seraient présentées par dépôt chimique en phase vapeur et épitaxie par jet moléculaire. Ici, nous fournissons un protocole de synthèse détaillée de produits en vrac et les couches minces ESOs (Figure 1), afin de minimiser les difficultés, les variations inattendues de propriété, de traitement des matériaux et d’améliorer l’accélération des découvertes dans le domaine.

Protocole

ATTENTION : Porter nécessaire équipement de protection individuelle (EPI) y compris les chaussures fermées, pantalon pleine longueur, lunettes de protection, masque de filtration des particules, blouse et des gants comme oxyde poudres pose un risque d’irritation de contact et d’irritation de contact avec les yeux. Consulter tous les fiches signalétiques avant de débuter pour dépassement du PPE. Synthèse devrait être faite avec l’utilisation des contrôles d’ingénierie comme une hotte aspirante.

1. en vrac synthèse d’oxydes d’entropie-stabilisé

-

Calcul de masse des poudres d’oxyde constitutifs

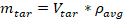

- Estimer la masse totale souhaitée de la cible en multipliant le volume désiré par la densité moyenne des constituants oxydes binaires.

où et

et  sont la fraction molaire et la densité de la

sont la fraction molaire et la densité de la  composant de th. Pour un 1 » (2,54 cm) de diamètre, ⅛ » (0,3175 cm) épais échantillon, le volume cible est

composant de th. Pour un 1 » (2,54 cm) de diamètre, ⅛ » (0,3175 cm) épais échantillon, le volume cible est  1,7 cm3.

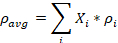

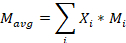

1,7 cm3. - Déterminer les taupes requis de chaque composant en divisant cette masse de la cible par la masse molaire moyenne des constituants oxydes binaires.

où est la masse molaire de le

est la masse molaire de le  composant de th. Convertit le nombre de moles,

composant de th. Convertit le nombre de moles,  , retour à grammes par

, retour à grammes par

Remarque : Les masses des constituants et des compositions ciblées des matériaux synthétisés ici sont donnés dans les tableaux 1 et 2.

- Estimer la masse totale souhaitée de la cible en multipliant le volume désiré par la densité moyenne des constituants oxydes binaires.

-

Prétraitement des poudres d’oxyde

- Nettoyer un mortier et un pilon de l’agate par gravure avec 20 mL d’eau régale (HNO3 + 3 HCl). Verser l’acide dans le mortier et broyer avec le pilon jusqu'à ce que le fond est clair. Eliminer correctement l’acide et rincer à l’eau.

- Combiner 0,559 g de MgO, 1,103 g de CoO, 1,035 g de NiO, 1,103 g de CuO et 1,129 g de poudres de ZnO (pour composition équimolaire) dans le mortier propre.

- En utilisant le propre Pilon, broyer la poudre à l’aide des requêtes dans le sens horaire pour 20 tours, puis tourne dans le sens antihoraire de 20. Répétez cette procédure pour au moins 45 min. utiliser une spatule métallique propre pour enlever la poudre sur les côtés du mortier et badigeonner la poudre vers le bas pour le centre du mortier.

NOTE : Poudre de mélange et le broyage est faite lorsque la poudre est homogène et gris-noir en couleur, apparaît finement au sol et se sent bon. - Transférer la poudre dans un récipient propre et refermable pour le transport.

-

Pressage de pellets en céramique

ATTENTION : Porter des gants et des lunettes de sécurité lors de l’assemblage de la matrice, et alors que la presse est en cours d’utilisation. Procédez comme nettoyage et assemblage de mourir ensemble sur une surface de papier propre. Les composants utilisés sont illustrés à la Figure 2.- Lubrifier les côtés et la face intérieure du plongeur petit cul (C marqué dans la Figure 2 a et 2 b) de la filière d’huile minérale et les insérer dans le cylindre de die jusqu'à ce qu’elle affleure le bas.

- Un pesée papier en rouleau dans la cavité du moule afin que les côtés de la matrice sont couverts. Verser la poudre dans le fond du moule. Sans laisser le petit piston à tomber hors de la matrice, Tapotez doucement la partie sur le comptoir pour éliminer les poches d’air et niveler la poudre. Retirer délicatement le papier de pesée.

- Ajouter une petite quantité d’acétone à la poudre dans la cavité du moule pour former une boue. Ceci active le flux de grains alors que la cible est sous pression et inhibe la formation d’espaces vides.

- Lubrifier les côtés et la face intérieure du piston (partie B de la Figure 2 a et 2 b) avec de l’huile de paraffine, en veillant à ne pas déranger la poudre. Insérez cette partie dans la matrice. Introduisez le dé assemblé dans la machine de pression comme illustré en Figure 2 c, y compris les plaques supérieure et inférieure (pièces D dans la Figure 2 a et 2 b) pour assurer une surface uniforme.

- Die de place dans la presse uniaxiale froide. Le bras de pression de la pompe jusqu'à 200 MPa. Permettre à la presse de s’asseoir dans l’État comprimé pendant 20 min. La pression se détendra avec le temps comme la poudre densifie. Augmenter la pression au besoin pour maintenir 200 MPa pour la durée du pressage. Essuyer tout excès de solvant qui s’échappe de la matrice.

- Relâcher la pression de la presse. Retirer délicatement les plaques supérieure et inférieure. Positionner la gaine enlèvement et piston enlèvement tel qu’illustré à la Figure 2c. Presser lentement, retirer la pièce de petit dé l’Assemblée avant d’exposer la cible pressée. Appuyer l’ensemble soigneusement jusqu'à ce que la cible est exposée de la matrice. Retirez soigneusement le corps vert et transférer dans un creuset pour frittage.

-

Frittage céramique

ATTENTION : Matériaux cible vont être trempés des températures élevées. Porter des gants résistant à la chaleur et un masque facial lorsque vous enlevez le creuset du four chaud.- Obtenir un creuset en alumine qui s’adapte à la poudre compacte et une couche de 2 mm de Yttria-Stabilized zircone (YSZ) 0,1 à 0,2 mm perles. Recouvrir le fond du creuset avec perles YSZ.

Remarque : Le revêtement devrait être environ 2 mm d’épaisseur pour s’assurer que la cible ne contacte pas le fond du creuset. - Lentement et soigneusement transférer la cible pressée vers le centre du creuset.

- À l’aide de pinces métalliques, transport soigneusement le creuset dans le four de frittage. Augmenter la température de 1100 ° C à 50 ° C min-1. La cible pendant 24 h à 1 100 ° C dans une atmosphère de frittage.

- Alors qu’à 1100 ° C, retirez le creuset du four. À l’aide de pinces, étancher rapidement la cible dans l’eau à température ambiante. La cible sera bredouiller pour ~ 30 s, puis retirez-la de l’eau et mis à sécher.

- Une fois que la cible est frais et sec, mesurer la densité de la cible et les comparer à la valeur théorique,

, calculé dans la partie 1. Mesurer la masse de la cible sur la balance utilisée précédemment et de mesurer les dimensions à l’aide d’étriers. Le rapport entre la densité mesurée à la valeur estimée,

, calculé dans la partie 1. Mesurer la masse de la cible sur la balance utilisée précédemment et de mesurer les dimensions à l’aide d’étriers. Le rapport entre la densité mesurée à la valeur estimée,  , donne la densité théorique pour cent.

, donne la densité théorique pour cent.

Remarque : Après la synthèse, la densité est généralement environ 80 % de la densité théorique. - Pour une densité plus élevée, rebroyé la fritte cible en utilisant le pilon et le mortier et répéter la procédure de synthèse en vrac à l’étape 1.2.3. Après le second frittage, déterminer la densité de la cible.

Remarque : La densité mesurée est généralement densité théorique, ce qui est appropriée pour les dépôts de laser pulsé (PLD).

densité théorique, ce qui est appropriée pour les dépôts de laser pulsé (PLD).

- Obtenir un creuset en alumine qui s’adapte à la poudre compacte et une couche de 2 mm de Yttria-Stabilized zircone (YSZ) 0,1 à 0,2 mm perles. Recouvrir le fond du creuset avec perles YSZ.

2. PLD de ESO monocristal Films

-

Préparation de la cible

- Les pastilles de céramique en vrac synthétisés à l’étape 1 servira désormais de sources de dépôts (cibles). Polir l’ou les cibles dans un mouvement circulaire à l’aide de progressives (320/600/800/1 200) grains de papier SiC, jusqu'à ce que la surface est réfléchissante et uniforme.

- Placer les cibles sur le carrousel à l’intérieur de la chambre et un morceau de ~ 2 cm sur 2 cm de papier de brûlure sur l’objectif final dans le trajet optique.

- Mesurer la taille du spot laser en un seul tir à la cible et en mesurant la marque de brûlure qui en résulte sur les deux axes. Si la taille de tache n’est pas correcte, ajuster la lentille de focalisation (Figure 3 a). Ajuster la taille de spot mesurée jusqu'à l’obtention d’une ellipse, 0,27 x 0,24 cm sur les deux axes.

- Retirez le papier de la brûlure et fermer la porte pour l’évacuation. Évacuer la chambre à l’aide d’un rouleau sec, rudesse pompe à une pression de 6,7 Pa, à quel point la pompe turbo peut être filée jusqu'à concurrence de 1 000 Hz.

- Pomper la chambre à une pression de base d’au moins 1,3 x 10-5 Pa telle que mesurée par un calibre d’ion. Une fois atteint, ramènent le turbo à une vitesse de 200 Hz pour permettre l’utilisation des gaz de procédé durant la croissance.

-

Préparation du substrat

- Nettoyer une seule cristalline, un côté poli, substrat de MgO épaisseur 0,5 mm par sonication de 2 min chacun, à semi-conducteurs grade trichloroéthylène (TCE), acétone de grade de semi-conducteurs et grande pureté isopropanol (IPA).

- Souffler le substrat avec ultra sec comprimé N2 gaz et fixer le substrat à l’arbre de substrat (Figure 3 b) avec une petite quantité de peinture argentée thermoconductrice. Faire chauffer le substrat et la platine à ° C pendant 10 min sur une plaque chauffante pour guérir la peinture argentée.

- À l’aide de l’outil de transfert externe, le porte-substrat sur le bras de transfert dans la chambre et chargez lock, puis sceller et pomper la chambre à une pression d’au moins 1,3 x 10-4 PA.

- Transvaser le substrat dans la chambre de croissance en ouvrant la vanne d’arrêt entre les deux et à l’aide du bras de transfert pour placer la platine du substrat sur le radiateur.

- Rétracter le bras de transfert dans la serrure de charge et sceller la porte. Baisser le chauffage à l’aide de l’Assemblée de la vis sur le dessus de la chambre.

-

L’énergie laser et Fluence

NOTE : Le dépôt est activé par l’irradiation d’un laser à excimères pulsé 248 nm KrF. La largeur d’impulsion laser est de ~ 20 ns.- Mesure l’énergie du laser à l’aide d’un compteur d’énergie placé dans le chemin de la poutre, juste avant d’entrer dans la chambre (Figure 3 a). Déterminer l’énergie moyenne après irradiation par la photodiode 50 impulsions à une fréquence de 2 Hz.

- Varier la tension d’excitation du laser jusqu'à une énergie d’impulsion moyenne de 310 mJ avec ± 10 mJ stabilité. Retirer le compteur d’énergie de la marche des rayons pour permettre le laser passer dans la chambre.

Remarque : L’utilisation d’une atténuation de laser de la fenêtre de la chambre de 10 %, la configuration ci-dessus donne une fluence de 2,55 J cm-2. La distance de substrat-cible dans ce travail est de 7 cm. Une différence de différents substrats-cible peut changer les conditions de dépôt idéal et taux de croissance.

-

Dépôts

- Avant la croissance, faire chauffer le substrat à 1 000 ° C pendant 30 min à un taux de min 30 ° C-1 dans le vide pour dehydroxylize la surface du cristal de MgO. Réduire la température à 300 ° C à 30° min-1 et laisser se pour équilibrer pendant 10 min.

NOTE : Nos températures signalées sont déterminés par un thermocouple au sein de l’incubateur. - Débit ultra haute pureté (99,999 %) O2 gaz dans la chambre pour atteindre une pression de 6,7 PA.

NOTE : Quand l’oxygène embarqué dans la chambre, la pression est mesurée à l’aide d’une jauge de barotron. Le gaz est introduit à l’aide d’un contrôleur de débit massique, dans le cadre d’un système en boucle fermée qui stabilise la pression dans la chambre pendant la croissance. - Nettoyer les cibles de tout contaminant restants et les préparer à la croissance par ablation préalable. Sur la cible sélectionnée de raster et tourner, de sorte que le laser ne frappe pas au même endroit chaque fois, s’assurer que l’obturateur du substrat est fermé et l’ablation de la cible pour 2 000 impulsions à une fréquence de 5 Hz.

Remarque : La cible est maintenant prêt, et le système est dans les bonnes conditions (température, pression, fluence) pour les dépôts. - Ouvrir l’obturateur avant le dépôt. Dans ces conditions, 10 000 impulsions à 6 Hz produit un film épais de ~ 80 nm.

NOTE : Ce taux de croissance a été déterminé par la réflectivité des rayons x dans le précédent travail16. - Après la déposition, augmenter la pression partielle d’oxygène à 133 Pa (1,0 torr) pour empêcher la formation de lacunes d’oxygène. Réduire la température de l’échantillon à 40 ° C à 10 ° min-1. Après avoir atteint 40 ° C, le débit d’oxygène à proximité et, après la stabilisation de la pression, ouvrir le robinet-vanne entre la chambre de croissance et de la serrure de charge. Augmenter le chauffage et le bras de transfert permet de retirer la platine de support de l’ensemble dans la serrure de charge.

- Ventiler la serrure de charge dans l’atmosphère et retirer l’échantillon à l’aide de l’outil de transfert externe. Supprimer l’exemple de l’arbre à l’aide d’une lame de rasoir et vernis à la table de fraisage pour enlever le vernis restant et du matériel déposé. Répéter l’étape 2.2 pour la croissance de film supplémentaires.

- Avant la croissance, faire chauffer le substrat à 1 000 ° C pendant 30 min à un taux de min 30 ° C-1 dans le vide pour dehydroxylize la surface du cristal de MgO. Réduire la température à 300 ° C à 30° min-1 et laisser se pour équilibrer pendant 10 min.

Résultats

Les spectres de diffraction des rayons x (DRX) ont été prises des deux le prêt (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0,20, 0,27, 0,33) et (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x )CuxZn0.25(1-x)) O (x = 0,11, 0,27) en bloc de céramique (Figure 4 a), dépôt de couches minces (Figure 4 b). Ces données mont...

Discussion

Nous ont décrit et montré un protocole pour la synthèse de vrac et de haute qualité, simple films cristallins (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0,20, 0,27, 0,33) et (Mg0.25(1-x) Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x)) O (x = 0,11, 0,27) stabilisé entropie oxydes. Nous espérons que ces techniques de synthèse s’applique à un large éventail de compositions d’entropie stabilisé oxyd...

Déclarations de divulgation

Nous n’avons rien à divulguer.

Remerciements

Ce travail a été financé en partie par National Science Foundation grant no. DMR-0420785 (XPS). Nous remercions l’Université du Michigan Michigan Center pour la caractérisation des matériaux, (MC)2, pour son aide avec XPS et le laboratoire de l’Université du Michigan Van Vlack XRD. Nous tenons également à remercier Thomas Kratofil pour son aide avec la préparation de matériaux en vrac.

matériels

| Name | Company | Catalog Number | Comments |

| MAGNESIUM OXIDE 99.95% | Fisher | AA1468422 | |

| COBALT(II) OXIDE, 99.995% | Fisher | AA4435414 | |

| NICKEL(II) OXIDE 99.998% | Fisher | AA1081914 | |

| COPPER(II) OXIDE 99.995% | Fisher | AA1070014 | |

| ZINC OXIDE 99.99% | Fisher | AA8781230 | |

| TRICHLROETHLENE SEMICNDTR 9 | Fisher | AA39744K7 | |

| ACETONE SEMICNDTR GRD 99.5% | Fisher | AA19392K7 | |

| 2-PROPANOL ACS 99.5% | Fisher | A416S4 | |

| Mineral oil, pure | Acros Organics | AC415080010 | |

| alumina crucible | MTI Corporation | eq-ca-l50w40h20 | |

| ZIRCONIA (YSZ) GRINDING MEDIA | Inframat Advanced Materials | 4039GM-S010 | |

| SiC paper 320/600/800/1200 | South Bay Technology | SDA08032-25 | |

| MgO (100) substrate, 5x5x0.5 mm, 1SP | MTI Corporation | MGa050505S1 | |

| OXYGEN COMPRESSED ULTRA HIGH PURITY GRADE, 99.999% | Cryogenic Gases | OXYUHP | |

| NITROGEN COMPRESSED EXTRA DRY GRADE | Cryogenic Gases | NITEX |

Références

- Tsai, M. H., Yeh, J. W. High-Entropy Alloys: A Critical Review. Mater Res Lett. 2 (3), 107-123 (2014).

- Yeh, J. W., et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater. 6 (5), 299-303 (2004).

- Gao, M. C., Carney, C. S., Dogan, N., Jablonksi, P. D., Hawk, J. A., Alman, D. E. Design of Refractory High-Entropy Alloys. Jom. 67 (11), 2653-2669 (2015).

- Gludovatz, B., Hohenwarter, A., Catoor, D., Chang, E. H., George, E. P., Ritchie, R. O. A fracture-resistant high-entropy alloy for cryogenic applications. Science. 345 (6201), 1153-1158 (2014).

- Zou, Y., Ma, H., Spolenak, R. Ultrastrong ductile and stable high-entropy alloys at small scales. Nat Commun. 6, 7748 (2015).

- Poulia, A., Georgatis, E., Lekatou, A., Karantzalis, A. E. Microstructure and wear behavior of a refractory high entropy alloy. Int J Refract Met Hard Mater. 57, 50-63 (2016).

- Rost, C. M., et al. Entropy-stabilized oxides. Nat Commun. 6, 8485 (2015).

- Jiang, S., et al. A new class of high-entropy perovskite oxides. Scripta Mater. 142, 116-120 (2018).

- Gild, J., et al. High-Entropy Metal Diborides: A New Class of High-Entropy Materials and a New Type of Ultrahigh Temperature Ceramics. Sci Rep. 6 (October), 37946 (2016).

- Schlom, D. G. others Strain Tuning of Ferroelectric Thin Films. Annu Rev Mater Res. 37, 589-626 (2007).

- Zhao, T., et al. Electrical control of antiferromagnetic domains in multiferroic BiFeO3 films at room temperature. Nat Mater. 5 (10), 823-829 (2006).

- Borisov, P., Hochstrat, A., Chen, X., Kleemann, W., Binek, C. Magnetoelectric Switching of Exchange Bias. Phys Rev Lett. 94 (11), 117203 (2005).

- Weidenkaff, A., Robert, R., Aguirre, M., Bocher, L., Lippert, T., Canulescu, S. Development of thermoelectric oxides for renewable energy conversion technologies. Renew Energy. 33 (2), 342-347 (2008).

- Pickett, W. E. Electronic structure of the high-temperature oxide superconductors. Rev Mod Phys. 61 (2), 433-512 (1989).

- Berardan, D., Franger, S., Dragoe, D., Meena, A. K., Dragoe, N. Colossal dielectric constant in high entropy oxides. Phys Status Solidi - Rapid Res Lett. 10 (4), 328-333 (2016).

- Meisenheimer, P. B., Kratofil, T. J., Heron, J. T. Giant Enhancement of Exchange Coupling in Entropy-Stabilized Oxide Heterostructures. Sci Rep. 7 (1), 13344 (2017).

- Miracle, D. B. High-Entropy Alloys: A Current Evaluation of Founding Ideas and Core Effects and Exploring "Nonlinear Alloys.". Jom. , 1-7 (2017).

- Mannhart, J., Schlom, D. G. Oxide Interfaces-An Opportunity for Electronics. Science. 327 (5973), 1607-1611 (2010).

- Mundy, J. A., et al. Atomically engineered ferroic layers yield a room-temperature magnetoelectric multiferroic. Nature. 537 (7621), 523-527 (2016).

- Martin, L. W., Chu, Y. H., Ramesh, R. Advances in the growth and characterization of magnetic, ferroelectric, and multiferroic oxide thin films. Mater Sci Eng R Rep. 68 (4), 89-133 (2010).

- Saremi, S., et al. Enhanced Electrical Resistivity and Properties via Ion Bombardment of Ferroelectric Thin Films. Adv Mater. 28 (48), 10750-10756 (2016).

- Cullity, B. D., Weymouth, J. W. Elements of X-ray Diffraction. Am J Phys. 25 (6), 394-395 (1957).

- Rijnders, G. J. H. M., Koster, G., Blank, D. H. A., Rogalla, H. In situ monitoring during pulsed laser deposition of complex oxides using reflection high energy electron diffraction under high oxygen pressure. Appl Phys Lett. 70 (14), 1888-1890 (1997).

- Sullivan, M. C., et al. Complex oxide growth using simultaneous in situ reflection high-energy electron diffraction and x-ray reflectivity: When is one layer complete?. Appl Phys Lett. 106 (3), 031604 (2015).

- Eres, G., et al. Time-resolved study of SrTiO3 homoepitaxial pulsed-laser deposition using surface x-ray diffraction. Appl Phys Lett. 80 (18), 3379-3381 (2002).

- Fleet, A., Dale, D., Suzuki, Y., Brock, J. D. Observed Effects of a Changing Step-Edge Density on Thin-Film Growth Dynamics. Phys Rev Lett. 94 (3), 036102 (2005).

- Luca, G. D., Strkalj, N., Manz, S., Bouillet, C., Fiebig, M., Trassin, M. Nanoscale design of polarization in ultrathin ferroelectric heterostructures. Nat Commun. 8 (1), 1419 (2017).

- De Luca, G., Rossell, M. D., Schaab, J., Viart, N., Fiebig, M., Trassin, M. Domain Wall Architecture in Tetragonal Ferroelectric Thin Films. Adv Mater. 29 (7), (2017).

- Gruenewald, J. H., Nichols, J., Seo, S. S. A. Pulsed laser deposition with simultaneous in situ real-time monitoring of optical spectroscopic ellipsometry and reflection high-energy electron diffraction. Rev Sci Instrum. 84 (4), 043902 (2013).

- . MDC Vacuum Products | Vacuum Components, Chambers, Valves, Flanges & Fittings Available from: https://mdcvacuum.com/DisplayContentPageFull.aspx?cc=b8ca254a-cdc0-4b71-8603-af10ce18bbcb (2018)

- Dijkkamp, D., et al. Preparation of Y-Ba-Cu oxide superconductor thin films using pulsed laser evaporation from high Tc bulk material. Appl Phys Lett. 51 (8), 619-621 (1987).

- Biegalski, M. D., et al. Relaxor ferroelectricity in strained epitaxial SrTiO3 thin films on DyScO3 substrates. Appl Phys Lett. 88 (19), 192907 (2006).

- Schlom, D. G., Chen, L. Q., Pan, X., Schmehl, A., Zurbuchen, M. A. A Thin Film Approach to Engineering Functionality into Oxides. J Am Ceram Soc. 91 (8), 2429-2454 (2008).

- Damodaran, A. R., Breckenfeld, E., Chen, Z., Lee, S., Martin, L. W. Enhancement of Ferroelectric Curie Temperature in BaTiO3 Films via Strain-Induced Defect Dipole Alignment. Adv Mater. 26 (36), 6341-6347 (2014).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon