Method Article

Caractérisation des métamatériaux élastiques dissipatifs produits par la fabrication additive

Dans cet article

Résumé

Les polymères fabriqués de manière additive ont été largement utilisés pour produire des métamatériaux élastiques. Le comportement viscoélastique de ces polymères aux fréquences ultrasonores reste cependant peu étudié. Cette étude fait état d’un protocole permettant d’estimer les propriétés viscoélastiques des polymères imprimés en 3D et de montrer comment les utiliser pour analyser la dynamique des métamatériaux.

Résumé

Le comportement viscoélastique peut être bénéfique en améliorant la dynamique sans précédent des métamatériaux polymères ou, au contraire, en ayant un impact négatif sur leurs mécanismes de contrôle des ondes. Il est donc crucial de bien caractériser les propriétés viscoélastiques d’un métamatériau polymère à ses fréquences de travail pour comprendre les effets viscoélastiques. Cependant, la viscoélasticité des polymères est un phénomène complexe, et les données sur le stockage et les modules de perte aux fréquences ultrasonores sont extrêmement limitées, en particulier pour les polymères fabriqués de manière additive. Ce travail présente un protocole permettant de caractériser expérimentalement les propriétés viscoélastiques des polymères fabriqués de manière additive et de les utiliser dans l’analyse numérique des métamatériaux polymères. Plus précisément, le protocole comprend la description du processus de fabrication, des procédures expérimentales pour mesurer les propriétés thermiques, viscoélastiques et mécaniques des polymères fabriqués de manière additive, et une approche pour utiliser ces propriétés dans des simulations par éléments finis de la dynamique des métamatériaux. Les résultats numériques sont validés lors d’essais de transmission par ultrasons. Pour illustrer le protocole, l’analyse se concentre sur l’acrylonitrile butadiène styrène (ABS) et vise à caractériser le comportement dynamique d’un métamatériau simple fabriqué à partir de celui-ci en utilisant l’impression tridimensionnelle (3D) de modélisation par dépôt de fil fondu (FDM). Le protocole proposé sera utile à de nombreux chercheurs pour estimer les pertes visqueuses dans les métamatériaux élastiques polymères imprimés en 3D, ce qui améliorera la compréhension des relations matériau-propriété des métamatériaux viscoélastiques et stimulera éventuellement l’utilisation de pièces de métamatériaux polymères imprimés en 3D dans diverses applications.

Introduction

Les polymères révèlent une réponse viscoélastique dans une plus ou moins grande mesure. Cela signifie qu’en plus du comportement élastique décrit par les modules élastiques (stockage), ils ont des composantes visqueuses (perte). Les pertes visqueuses entraînent un retard dans le développement de la contrainte sous la contrainte appliquée et vice versa. Dans le cadre de l’excitation dynamique, les composantes de contrainte déphasées sont dissipées par la chaleur, réduisant ainsi l’énergie des ondes acoustiques se propageant dans un milieu viscoélastique. Ce phénomène est appelé amortissement visqueux.

La viscosité provient d’un niveau moléculaire en raison de mouvements relatifs ou de rotations locales de liaisons dans les chaînes de polymères et, par conséquent, est régie par la composition chimique, la structure et les connexions des chaînes de polymères. La mobilité moléculaire dépend de la température et du taux de déformation, ce qui entraîne un comportement des matériaux viscoélastiques en fonction de la température et du temps. Tout cela fait de la viscoélasticité un phénomène intrinsèquement complexe qui a une signature unique pour chaque matériau. Une façon réalisable d’approximer un tel comportement implique de modéliser un matériau viscoélastique comme un système mécanique composé de ressorts (hookéens) et de dashpots (newtoniens)1. Bien que cette approche néglige complètement la structure moléculaire d’un matériau et toute la complexité d’un véritable processus de relaxation, elle peut fournir des résultats adéquats pour des polymères durs avec des pertes visqueuses relativement faibles2.

La clé pour obtenir un modèle mécanique adéquat est d’ajuster les paramètres des ressorts et des tableaux de bord en fonction des données expérimentales pour le stockage et les modules de perte d’un polymère viscoélastique 3,4,5,6,7,8. Ce travail décrit un ensemble de méthodes permettant de déterminer les modules viscoélastiques des polymères fabriqués de manière additive et de les utiliser pour caractériser la dynamique des métamatériaux élastiques. Ainsi, nous visons à combler le fossé entre les propriétés des matériaux et la dynamique structurelle des métamatériaux, permettant une conception plus robuste et plus fiable des métamatériaux pour les fréquences de travail cibles.

Les métamatériaux élastiques sont une classe de matériaux conçus, souvent structurés périodiquement, qui peuvent manipuler les ondes acoustiques dans les solides d’une manière inhabituelle mais contrôlable9. La manipulation des ondes est principalement mise en œuvre en adaptant les bandes interdites - les gammes de fréquences dans lesquelles la propagation des ondes est interdite4. La dynamique unique des métamatériaux élastiques est régie par une architecture affinée représentée par des cellules unitaires de forme complexe, en particulier pour les configurations tridimensionnelles. Une telle complexité structurelle ne peut souvent être réalisée qu’à l’aide de la fabrication additive, ce qui rend l’analyse de la viscoélasticité particulièrement pertinente pour les métamatériaux élastiques fabriqués de manière additive. La plupart des études actuelles, cependant, ont utilisé des modèles de viscosité trop simplifiés, tels que le modèle Maxwell10,11 ou le modèle Kelvin-Voigt11. Étant donné que ces modèles ne peuvent décrire aucun matériau viscoélastique réel2, les conclusions tirées de leur utilisation ne peuvent pas être considérées comme fiables. Par conséquent, il existe un besoin pressant de modèles plus réalistes reproduisant les propriétés des matériaux viscoélastiques à des fréquences ultrasonores. Plusieurs études ont abordé ce besoin 6,8,12 et ont rapporté de sérieuses limitations des solveurs par éléments finis commerciaux en raison de la charge de calcul élevée13, en particulier lorsqu’il s’agit de géométries complexes et/ou de hautes fréquences14 et de la restriction sur la prise en compte de la relaxation d’un seul module (en réalité, les deux modules d’un milieu isotrope sous relaxation). Une autre méthode d’analyse, par exemple l’expansion des ondes planes, peut réduire la charge de calcul15, mais nécessite une description analytique de la géométrie du diffuseur, ce qui limite son applicabilité. L’approche d’expansion des ondes planes étendues16,17 résout cette limitation, mais ajoute une complexité de calcul. Les méthodes d’expansion d’onde de Bloch18 et de matrice de transfert19 ne peuvent considérer que des structures périodiques de dimensions finies, qui peuvent être décrites analytiquement. L’approche par éléments spectraux20,21 offre une efficacité de calcul, mais son applicabilité est limitée aux très basses fréquences en dessous de la première bande interdite. Ainsi, outre le manque de données expérimentales pour les modules de stockage et de perte à température ambiante et aux hautes fréquences (supérieures à 100 Hz), qui sont des conditions de travail courantes pour les métamatériaux élastiques 20,22,23,24, l’analyse de leur dynamique reste difficile. Ce travail vise à combler ces lacunes en résumant les techniques expérimentales (et numériques) de caractérisation des polymères viscoélastiques fabriqués de manière additive et des métamatériaux élastiques constitués de ceux-ci.

Cette approche est illustrée par l’analyse d’un analogue continu unidimensionnel simple (1D) d’un modèle de masse-ressort périodique fabriqué à partir d’un polymère acrylonitrile butadiène styrène (ABS) couramment utilisé et produit par une impression 3D de modélisation par dépôt de fil fondu (FDM) (Section 1), pour lequel on peut déterminer expérimentalement les températures de décomposition et de transition vitreuse (Section 2) et dériver les courbes maîtresses pour les modules de stockage et de perte à température ambiante de référence (Section 3). De plus, les modules mécaniques quasi-statiques peuvent être estimés dans les essais de traction (section 4) et liés à leurs homologues dynamiques. Ensuite, la méthode numérique pour modéliser les caractéristiques dynamiques d’un métamatériau est décrite (section 5), et les résultats numériques obtenus sont validés expérimentalement dans des expériences de transmission (section 6). Enfin, l’applicabilité et les limites des méthodes proposées sur la base des résultats sont discutées.

Protocole

1. 3D procédure d’impression d’échantillons de polymères

REMARQUE : L’impression 3D d’échantillons de polymères sur une imprimante 3D FDM comprend une phase préparatoire, un processus d’impression et un post-traitement.

- Préparation de la maquette

- Créez un modèle 3D d’une géométrie d’échantillon dans n’importe quel logiciel prenant en charge la conception assistée par ordinateur (CAO) et exportez-le sous forme de fichier STL, OBJ ou STEP.

REMARQUE : Pour les métamatériaux, le logiciel courant est un logiciel commercial (COMSOL Multiphysics, Abaqus, SolidWorks, etc.) ou open-source (Elmer, MSLattice, etc.) ou un logiciel de CAO (Grasshopper, Fusion 360, SketchUp, 3DMECMET, GrabCAD, etc.) pour des géométries complexes. - Ouvrez le fichier exporté dans un slicer pour construire un modèle réel pour l’impression 3D basé sur le modèle numérique généré. Spécifiez les paramètres d’impression, tels que l’orientation de l’échantillon (pour réduire le besoin de support), la vitesse et la température d’impression (régies par le choix d’un filament), la densité de remplissage pour les pièces solides (100 % pour les échantillons de métamatériaux), la hauteur de couche, le support éventuel pour les pièces de gueule de bois, etc.

REMARQUE : Les valeurs spécifiques de ces paramètres dépendent du modèle d’imprimante 3D et peuvent être trouvées dans les manuels correspondants. - Stockez la géométrie découpée et les paramètres spécifiés dans un fichier G-code envoyé à l’imprimante 3D via une connexion réseau ou une clé USB externe.

- Créez un modèle 3D d’une géométrie d’échantillon dans n’importe quel logiciel prenant en charge la conception assistée par ordinateur (CAO) et exportez-le sous forme de fichier STL, OBJ ou STEP.

- Préparation d’une imprimante 3D

- Avant de commencer le processus d’impression 3D, nettoyez le lit d’impression avec de l’alcool et un chiffon en microfibre.

- Appliquez une couche d’adhésif (par exemple, de la laque, de la colle ou de l’adhésif pour lit de verre) sur la zone du lit d’impression où l’échantillon sera imprimé en 3D.

- Téléchargez un filament dans une buse, conformément à un manuel pour l’imprimante 3D, et assurez-vous qu’il est extrudé correctement.

- Démarrez le processus d’impression 3D en suivant les instructions de l’imprimante 3D.

- Procédé d’impression 3D et post-traitement

- Assurez-vous que l’imprimante 3D atteint la valeur spécifiée de la température du lit avant de commencer le processus d’impression.

- Une fois l’impression 3D terminée, laissez la température du lit d’impression descendre à température ambiante (RT) et retirez soigneusement l’échantillon imprimé en 3D.

- Découpez la couche de support ou de bord ou lavez-la pour une structure finale propre.

2. Analyse thermogravimétrique (TGA) et calorimétrie différentielle à balayage (DSC)

REMARQUE : Les techniques TGA et DSC suivent un protocole similaire qui comprend le chargement de l’échantillon, la définition des paramètres expérimentaux et les conditions d’essai, qui sont suivis du traitement des données.

- Chargement de l’échantillon

REMARQUE : Assurez-vous que l’échantillon est sous forme de poudre ou de petits morceaux afin que le poids total ne dépasse pas 5 mg (environ la moitié du poids d’un grain de sel de table).- Ouvrez la porte de la chambre du four TGA, positionnez le moule d’échantillonnage en aluminium/platine sur le plateau d’équilibrage et tarez la balance.

- Transférez l’échantillon sur le plateau d’échantillonnage avec précaution à l’aide d’une spatule.

- Enregistrez la masse de l’échantillon (généralement 2-5 mg) et fermez la porte de la chambre du four.

- Paramètres expérimentaux

- Définir les paramètres expérimentaux spécifiques, y compris la plage de température, le taux de réchauffement et l’atmosphère (azote gazeux).

- Spécifiez des paramètres supplémentaires (par exemple, pas de temps, vitesse de rampe) et démarrez l’expérience.

- Essais expérimentaux

- TGA : Surveillez en permanence la masse de l’échantillon tout en faisant varier la température ou le temps et notez les variations de poids, qui peuvent indiquer des processus tels que la décomposition, l’oxydation ou la désorption.

- DSC : Évaluez en permanence le flux de chaleur en fonction de la température ou du temps et notez tout pic endothermique ou exothermique qui pourrait signifier des transitions de phase, une cristallisation, une fusion ou des réactions chimiques.

- Recueil et analyse des données

- Exportez des données sous forme de fichiers binaires « ASCII » ou MATLAB « mat » pour le traçage à l’aide d’outils tels que OriginPro, MATLAB, etc.

- Examinez la courbe TGA mesurée pour détecter les changements de pas qui indiquent des transitions dans le comportement de perte de masse de l’échantillon et qui sont caractérisés par des changements soudains de la pente de la courbe. Identifiez la température correspondant à une perte de masse de 5 % de l’échantillon comme température de décomposition. Les pics de la courbe de thermogravimétrie dérivée (DTG) indiquent les points de taux maximal de perte de masse.

- Dans l’analyse de la courbe DSC, identifier les points d’inflexion caractérisés par des changements dans la pente de la courbe, car ils reflètent des changements dans le débit de chaleur associés à différentes transitions de phase se produisant dans l’échantillon. Localisez la température d’apparition de chaque point d’inflexion, qui représente le point sur l’axe de température où commence le changement de pente. Pour la détermination de la température de transition vitreuse (Tg), le point d’inflexion correspond au point médian de la région de transition où la courbe s’écarte de la ligne de base.

REMARQUE : Une courbe de base bien définie assure un étalonnage correct de l’instrument. Si la ligne de base n’est pas plate, cela peut indiquer l’instabilité d’un instrument, une mauvaise manipulation de l’échantillon ou une contamination. La netteté de la courbe indique l’homogénéité et la pureté de l’échantillon. Il est courant d’extraire des données du deuxième cycle d’expériences DSC pour éviter l’influence d’une impureté ou d’un stress résiduel dans l’échantillon sur les résultats.

3. Analyse mécanique dynamique (DMA) pour la caractérisation des matériaux

REMARQUE : La caractérisation des propriétés viscoélastiques d’un polymère à l’aide d’un analyseur mécanique dynamique implique la sécurisation d’un échantillon dans l’un des nombreux montages d’essai énumérés dans le Tableau 1. Le protocole de l’expérience DMA comprend les étapes suivantes.

- Préparation des échantillons

- Fabriquez des échantillons de test de forme cuboïde à l’aide d’une presse à chaud, d’un moulage, d’une découpe ou d’une impression 3D. Assurez-vous que les bords de l’échantillon sont parallèles et lisses. Utilisez du papier abrasif si nécessaire. Évitez de former des bulles d’air dans le matériau.

- Reportez-vous au Tableau 2 pour les dimensions de l’échantillon d’essai pour quatre configurations d’essai.

REMARQUE : Le protocole suivant se concentre uniquement sur la procédure de configuration d’essai à porte-à-faux unique qui convient bien aux polymères (durs) imprimés en 3D. Un protocole similaire s’applique aux autres configurations de test.

- Conception d’expérience

- Définissez la plage de température de l’essai, la température de transition vitreuse et la température de fusion du matériau (sur la base de DSC).

REMARQUE : Pour garantir des résultats précis, évitez de fonctionner à des températures supérieures ou inférieures de 20 °C au point de transition vitreuse. - Choisissez une vitesse de chauffage de 1-3 °C/min. Choisissez la valeur de déformation la plus basse pour des résultats optimaux. Les déplacements typiques varient entre 5 μm et 50 μm. Habituellement, un point de départ de 10 μm est approprié. Configurez les paramètres de balayage de fréquence et de vitesse de chauffage.

- Définissez la plage de température de l’essai, la température de transition vitreuse et la température de fusion du matériau (sur la base de DSC).

- Étalonnage

- Choisissez la configuration d’essai à porte-à-faux unique et déconnectez le four en retirant les pinces situées sur les parois latérales.

- Ajustez la pince fixe à la longueur de mesure nécessaire (en fonction des dimensions de l’échantillon) en la retirant et en la réinstallant sur la machine DMA.

- Assurez-vous que les vis de la pince mobile sont solidement serrées et immobiles. Assurez-vous que la pince ne touche pas le thermocouple.

- Lancez le processus d’étalonnage pour garantir que les calculs de force n’incluent pas le poids de la géométrie de mesure. Effectuez l’étalonnage à chaque démarrage de la machine ou changement d’une configuration de test.

- Serrage de l’échantillon

- Desserrez les vis de la papeterie et des pinces réglables lorsque le mode Park est activé. Le stationnement consiste à restreindre le mouvement de la pince réglable pour éviter d’endommager l’instrument lors du serrage.

- Faites glisser l’échantillon de test d’un côté et posez-le sur les filetages des pinces. À l’aide d’une clé dynamométrique, les pinces réglables, puis les pinces fixes, avec juste assez d’effort pour maintenir l’échantillon sans support supplémentaire.

- Examinez l’échantillon pour détecter tout désalignement.

- Pour vérifier l’adéquation du serrage de l’échantillon et la fonctionnalité de la procédure, lancez une oscillation manuelle. Celui-ci exerce une force variable sur l’échantillon sans enregistrer les données.

REMARQUE : Si le module de stockage de l’échantillon reste inférieur à 0,1 % (ou la force dynamique inférieure à 5 N), la technique et le serrage sont considérés comme adéquats.

- Réalisation de la mesure

- Réinstallez le four en le plaçant sur la configuration de test et entrez la température initiale manuellement. Ouvrez la vanne d’azote liquide en un tour complet et attendez au moins 3 minutes après avoir atteint la température souhaitée.

- Commencez les mesures et suivez-les sur un écran d’ordinateur.

- Une fois les mesures terminées et la température du four revenue à son niveau ambiant, fermez la vanne d’azote. Retirez le four et l’échantillon, et ne réutilisez pas l’échantillon pour d’autres tests.

- Analyse des données

- Enregistrez les données, sélectionnez les courbes et décalez-les vers une température de référence à l’aide des facteurs de décalage appropriés pour obtenir une courbe maîtresse à la température de référence.

- Tracez les propriétés mécaniques spécifiées (par exemple, module de stockage, module de perte, tan δ) en fonction de la fréquence pour la courbe de superposition temps-température (TTS). L’axe horizontal représente généralement la fréquence sur une échelle logarithmique.

- Analysez les variations des propriétés mécaniques avec fréquence.

REMARQUE : Les matériaux polymères durs présentent souvent des modules viscoélastiques qui adhèrent à une corrélation de loi de puissance avec la fréquence indiquée par un changement de pente sur un graphique log-log. L’intersection des courbes de perte et de module de stockage signifie la fréquence de croisement, suggérant un changement dans les propriétés viscoélastiques prédominantes d’un polymère. Dans des gammes de fréquences spécifiques, les caractéristiques mécaniques du matériau peuvent rester indépendantes de la fréquence, c’est-à-dire une zone de plateau où le matériau se comporte principalement de manière élastique. - Exportez des données sous forme de fichiers binaires « ASCII » ou MATLAB « mat » pour le traçage à l’aide d’outils tels que OriginPro, MATLAB, etc.

4. Essai de traction couplé à la corrélation d’images numériques (DIC)

REMARQUE : Ce protocole est décrit pour le fonctionnement du système DIC Q400 (LIMESS Messtechnik & Software GmbH, Allemagne) à l’aide du logiciel Istra4D.

- Préparation des échantillons

- Fabriquer un échantillon d’essai, selon la désignation D638−14, à l’aide d’une technique de fabrication additive.

- Appliquez un motif de chatoiement à l’aide de sprays ou d’un traitement de surface pour créer une surface lisse adaptée à l’analyse DIC, garantissant une taille de chatoiement idéale de 3 à 5 pixels de diamètre.

Par exemple, si la largeur du champ de vision est de 80 mm et que la résolution de la caméra est de 2000 pixels de large, le calcul serait le suivant :

- Dispositif expérimental

- Montez correctement l’échantillon dans la machine d’essai de traction en assurant un alignement et une préhension corrects pour éviter le glissement pendant les essais.

- Connectez le matériel DIC au logiciel.

- Installez des caméras haute résolution pour capturer des images de la surface de l’échantillon. Assurez-vous que les caméras ont un champ de vision suffisant pour capturer toute la région d’intérêt.

- Configurez l’éclairage approprié pour assurer un éclairage uniforme sur toute la surface de l’échantillon. Évitez les ombres ou les reflets qui pourraient affecter la qualité de l’image.

- Étalonnage

- Démarrez un nouveau processus d’étalonnage et ajustez la palette de couleurs sur GrayMinMax.

- Sélectionnez un objectif approprié et ouvrez complètement l’ouverture. Ajustez le temps d’exposition (par exemple, 50 ms) pour capturer des images avec moins de points rouges.

- Ajustez la mise au point et l’ouverture pour obtenir un minimum de points rouges sur la surface de l’échantillon d’essai.

- Choisissez un étalonnage et acquérez des images d’étalonnage, en vous assurant que la plaque est inclinée dans toutes les directions.

- Enregistrez les données d’étalonnage.

- Test expérimental

- Capturez les premières images de l’échantillon dans son état d’origine sans aucune charge.

- Commencez à appliquer une charge de traction sur l’éprouvette à une vitesse contrôlée conformément aux normes d’essai.

- Capturez simultanément des images de la surface de l’échantillon à intervalles réguliers ou en continu tout au long du processus d’essai.

- Transférez les images capturées vers un ordinateur équipé du logiciel DIC pour l’analyse. Utilisez le logiciel pour corréler des images entre des images consécutives, en suivant les déplacements et les déformations de surface.

- Analyse et post-traitement

- Sélectionnez la série d’images souhaitée dans l’explorateur de projet. Lancez une nouvelle analyse en cliquant sur Nouvelle évaluation et définissez un nom pour l’analyse.

- Ajustez les paramètres d’analyse (taille des facettes, espacement de la grille, etc.) dans l’onglet Paramètres d’évaluation . Réglez l’espacement de la grille à environ un tiers de la taille de la facette pour une précision d’analyse optimale.

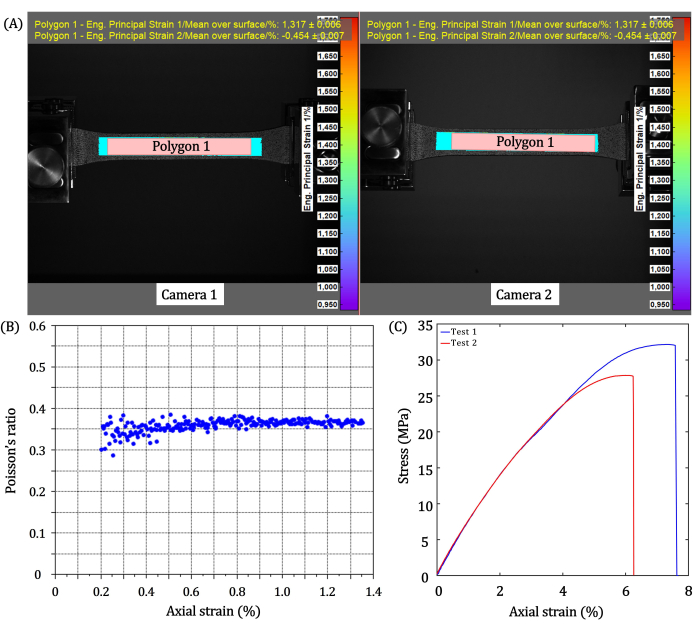

- Utilisez des masques pour définir les zones d’intérêt ou d’exclusion (polygone 1 de la figure 6A) dans l’analyse. Validez la recherche de point de départ dans l’onglet Points de départ en cliquant sur Démarrer. Assurez-vous que toutes les étapes sont marquées d’un demi-cercle vert pour l’attribution automatique.

- Commencez l’analyse en accédant à l’onglet Contrôle et en cliquant sur Démarrer. Surveillez la progression de l’analyse, en vous assurant que toutes les étapes de l’image sont marquées d’un cercle vert une fois terminée.

- Analysez les résultats DIC pour calculer les champs de déformation et de déplacement sur la surface de l’échantillon à l’aide des modules disponibles dans le logiciel. Extrayez les caractéristiques mécaniques pertinentes telles que les courbes de contrainte-déformation, le module de Young, la résistance à la traction ultime, etc.

- Post-traitez les données à l’aide des techniques nécessaires (par exemple, filtrage, lissage) pour améliorer l’exactitude et la lisibilité.

- Interpréter les résultats pour conclure le comportement du matériau dans des conditions de charge de traction.

5. Etudes par éléments finis pour la dynamique des ondes dans les métamatériaux

REMARQUE : Vous trouverez ci-dessous la description de la procédure basée sur les éléments finis pour l’analyse de transmission d’un métamatériau élastique à l’aide du logiciel commercial d’éléments finis COMSOL Multiphysics.

- Préparation du modèle

- Commencez par utiliser l’Assistant Modèle pour créer un modèle. Sélectionnez la dimension spatiale 3D et ajoutez l’étude Mécanique des solides . Dans la fenêtre d’étude, choisissez l’étude Domaine fréquentiel pour l’analyse de transmission.

- Définissez les paramètres pertinents et attribuez-leur des valeurs sous l’onglet Définitions globales . Créez la géométrie d’un modèle de métamatériaux à l’aide des outils disponibles. Le modèle est généralement composé d’un ensemble de cellules unitaires interconnectées.

- Cliquez avec le bouton droit de la souris sur les composants pour accéder à l’onglet Définitions , puis sélectionnez Sondes et Sonde de frontière. Attribuez une limite sur le modèle à cette sonde limite où l’affaiblissement de transmission doit être calculé. Définissez l’expression mathématique permettant d’estimer le rapport entre l’énergie d’onde transmise et l’énergie d’entrée à cette sonde frontière comme suit :

où T est le rapport de transmission, A est l’amplitude de l’excitation au plan incident, et solide.uAmpZ est les composantes du déplacement au plan de sortie, le long de .

de . - Pour éviter la génération d’ondes réfléchies parasites à partir des limites du domaine, définissez une couche parfaitement adaptée (PML) en cliquant avec le bouton droit de la souris sur l’onglet Définitions et en attribuant des propriétés PML aux blocs géométriques entourant la géométrie du métamatériau. La taille de la PML doit être suffisamment grande pour atténuer les réflexions indésirables, généralement de 2 à 6 fois la longueur d’onde de l’onde entrante. Pour modéliser l’extension périodique d’un milieu, vous pouvez également appliquer des conditions aux limites périodiques sur des faces perpendiculaires à la direction de périodicité et activer la fonction Continuité .

- Attribuez des propriétés de matériau à la géométrie en cliquant avec le bouton droit de la souris sur l’onglet Matériaux et en ajoutant des matériaux à partir de la bibliothèque. Vous pouvez également sélectionner une propriété de matériau vierge qui nécessite une spécification manuelle des propriétés de matériau requises.

- Sous l’onglet Composant , les paramètres physiques par défaut attribuent un comportement de matériau élastique linéaire à la géométrie analysée. Pour incorporer des propriétés viscoélastiques, cliquez avec le bouton droit de la souris sur l’onglet Matériaux élastiques linéaires et sélectionnez le modèle de matériau viscoélastique. Le modèle de Maxwell généralisé est un choix approprié en raison de sa capacité à se conformer aux données expérimentales obtenues à partir de tests DMA. Entrez le tenseur déviatoire obtenu à partir du calcul basé sur les résultats DMA.

- Cliquez avec le bouton droit de la souris sur l’onglet Déplacement prescrit et sélectionnez une partie du modèle à exciter dynamiquement dans la fenêtre graphique . En envisageant la validation expérimentale des résultats de transmission dans un essai de pas-prise avec des éléments piézoélectriques, attribuez l’amplitude du déplacement hors plan à la position attendue d’un élément piézoélectrique.

- Générez un maillage adapté au modèle analysé avec la taille de l’élément de maillage obéissant à la règle selon laquelle il doit y avoir au moins 5 à 7 éléments finis pour résoudre la plus petite longueur d’onde considérée. Pour ce faire, définissez le maillage manuellement ou attribuez-lui des paramètres de maillage contrôlés par la physique. La fonction de maillage balayé est plus compatible avec les paramètres PML pour définir leur comportement absorbant.

- Configuration des paramètres d’étude de Mécanique des Solides pour un modèle viscoélastique

- Pour les polymères rhéologiques simples, les effets induits par la température sur les propriétés viscoélastiques d’un polymère peuvent être directement traduits par un décalage de l’échelle de temps en appliquant un facteur de décalage. Choisissez une fonction de décalage appropriée dans le menu déroulant. Sélectionnez Aucun si les effets de la température sont déjà pris en compte dans les résultats DMA à utiliser.

- Sélectionnez un modèle viscoélastique approprié, par exemple le modèle de Maxwell généralisé, un choix courant pour les matériaux viscoélastiques en raison de sa capacité à capturer le comportement de relaxation mesuré expérimentalement. Entrez les valeurs du tenseur déviatoire en fonction des calculs.

- Une méthode pour calculer le temps de relaxation (τ) à partir des résultats DMA consiste à identifier la valeur maximale ou maximale dans la courbe du module de perte, qui correspond au processus de relaxation dans le matériau. Estimez la fréquence (f) associée à ce pic pour calculer le temps de relaxation, τ = 1/(2πf).

- Pour la procédure générale d’estimation des paramètres des données expérimentales d’ajustement du modèle Maxwell généralisé, utilisez l’outil d’ajustement intégré qui se trouve dans l’onglet Estimation des paramètres . Effectuez l’ajustement avec un solveur d’optimisation qui permet de comparer la prédiction du modèle actuel avec les données expérimentales en temps réel.

- Calcul de l’étude

- Dans la bibliothèque d’études de l’option Ajouter une étude , sélectionnez Domaine fréquentiel et entrez la plage de fréquences cible. Définissez le nombre de fréquences intermédiaires dans cette plage de fréquences.

- Calculez l’étude en appuyant sur le bouton Calculer .

- Analyse et traitement des données

- Une fois le calcul terminé, cliquez avec le bouton droit de la souris sur l’onglet Résultats et sélectionnez la fonction Groupe de tracés 1D . Faites un clic droit sur le groupe de tracés 1D créé et choisissez Global dans les options.

- Dans l’onglet Données de l’axe Y de la fenêtre Paramètres , entrez l’expression mathématique de la perte de transmission. Vous pouvez également entrer le surnom attribué à la sonde de limite dans les étapes précédentes.

- Choisissez le paramètre de l’axe des abscisses dans le menu déroulant de l’onglet Données de l’axe des abscisses et tracez les données. Identifiez les bandes interdites de fréquences dans le graphique comme les plages de fréquences avec une transmission d’au moins 10 dB chutent par rapport à la transmission de référence. Par la suite, exportez les données brutes au format mat ou csv et utilisez des outils graphiques (par exemple, MATLAB, Origin Pro, MS Excel, etc.) pour générer des tracés pour une analyse plus approfondie.

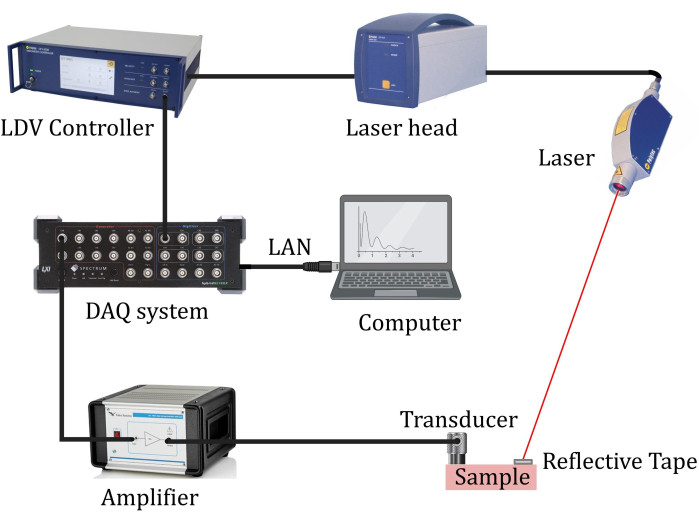

6. Tests de transmission de tangage avec vibromètre laser Doppler sans contact (LDV)

REMARQUE : La procédure expérimentale implique la configuration du test, l’acquisition du signal transmis et le post-traitement des données mesurées.

- Préparation expérimentale

- Choisissez une source d’excitation appropriée sur la base de prédictions numériques pour une gamme de fréquences opérationnelles.

- Si les fréquences de fonctionnement dépassent 75 kHz, choisissez un transducteur à ultrasons, nettoyez sa surface et couvrez-le uniformément d’une fine couche de couplant (différent pour les transducteurs longitudinaux et les transducteurs à ondes transversales25) avant de le placer sur un échantillon.

- Pour une excitation basse fréquence (<50 kHz), choisissez un disque piézoélectrique de diamètre approprié (3-50 kHz) ou un vibrateur (0-10 kHz) comme source d’excitation. Les disques piézoélectriques doivent être collés sur un échantillon testé pour assurer un couplage correct.

- Assurez-vous que l’échantillon d’essai est propre et bien positionné. Appliquez une bande réfléchissante sur l’échantillon d’essai au point d’acquisition du signal prévu pour une meilleure détection du signal par le laser.

- Ajustez la position et l’angle du laser LDV pour le diriger vers la bande réfléchissante en vous assurant que le laser est dirigé strictement perpendiculairement à la bande réfléchissante et que la distance de sécurité est réglée sur une valeur optimale comme prescrit dans le manuel LDV. Assurez-vous d’isoler la table basse, où l’échantillon est conservé, de tout objet qui pourrait induire un bruit électrique ou acoustique.

- Créez un circuit électrique en connectant un ordinateur à un générateur de signaux, suivi d’un amplificateur, qui est connecté à un piézo. Le LDV est connecté à un système d’acquisition ou à un oscilloscope. Le système d’acquisition de données est, à son tour, connecté à un ordinateur. Une fois qu’une connexion correcte est établie, commencez le test.

- Choisissez une source d’excitation appropriée sur la base de prédictions numériques pour une gamme de fréquences opérationnelles.

- Génération et acquisition de signaux

REMARQUE : Les procédures de génération et d’acquisition de signaux sont illustrées par l’utilisation du logiciel SBench6.- Créez deux projets distincts pour la génération et l’acquisition de signaux en sélectionnant le matériel approprié dans la boîte de dialogue Démarrer Manager pour un générateur et un numériseur. Cliquez sur Démarrer pour lancer le processus dans l’onglet Mode d’entrée et choisissez un mode d’enregistrement. Présélectionnez le mode Standard Single , permettant d’ajuster des paramètres tels que Memsize (nombre d’échantillons par canal).

REMARQUE : La valeur de départ recommandée est de 32 kS. Le pré-déclenchement et le post-déclenchement font référence au nombre d’échantillons qui doivent être enregistrés avant et après le mode de déclenchement, selon les besoins. - Définissez la fréquence d’échantillonnage souhaitée sous l’onglet Horloge . Par défaut, la fréquence d’échantillonnage maximale du mode d’enregistrement sélectionné est appliquée.

- Configurez le mode de déclenchement sous l’onglet Déclencheur . Choisissez un mode approprié, tel que le déclenchement du logiciel pour une acquisition immédiate une fois que la carte de licence est prête. Tous les canaux d’entrée sont accessibles dans l’onglet Canal d’entrée .

- Pour lancer un enregistrement unique, cliquez sur le bouton flèche verte qui se déplace vers la droite. L’enregistrement s’arrête automatiquement lorsque la taille spécifiée est atteinte. Vous pouvez également opter pour l’enregistrement en boucle sans fin. Terminez l’enregistrement à l’aide du bouton Arrêter . Les enregistrements sont affichés sur un écran analogique.

REMARQUE : Lorsque la carte du générateur est connectée, l’onglet Mode d’entrée dans la fenêtre du générateur passe en mode de sortie. - Utilisez l’option Easy Generator du logiciel de mesure pour générer des fonctions d’excitation simples telles que des ondes sinusoïdales ou des impulsions rectangulaires.

- Vous pouvez également utiliser un générateur de fonctions pour générer des fonctions mathématiques arbitraires. Pour ce faire, accédez à l’onglet Nouveau , choisissez Calculs de signal, puis choisissez l’option Générateur de fonctions .

- Assurez-vous que la fréquence d’échantillonnage correspond à la fréquence d’horloge interne. Définissez la longueur du signal et démarrez le signal, qui sera ensuite affiché sur l’affichage analogique. Une fonction mathématique peut être saisie dans le champ de formule ou chargée sous forme de fichier .txt .

- Effectuez une transformée de Fourier rapide (FFT) sur le signal en sélectionnant Calculs de signal sous Canaux d’entrée et en choisissant FFT. Choisissez une fonction de fenêtre appropriée (par exemple, rectangulaire, Hanning, Hamming, etc.) pour le calcul de la FFT. Pour vérifier la précision du signal généré, calculez sa transformée de Fourier rapide (FFT) et vérifiez si le pic s’aligne sur la fréquence attribuée au signal.

- Inspectez la configuration pour vous assurer qu’elle fonctionne correctement avant de commencer l’essai en pointant le laser LDV vers la source de vibration (par exemple, un transducteur à ultrasons, un agitateur, etc.), en envoyant un signal et en calculant la FFT. Dans une autre fenêtre du logiciel de mesure, attribuez une carte de licence de numériseur et observez le signal reçu. Faites correspondre les résultats de la FFT dans les deux fenêtres avant de poursuivre l’expérience.

- Démarrez l’expérience en pointant le laser LDV vers le point d’acquisition souhaité sur l’échantillon de métamatériau. Générez un signal, enregistrez les données et sauvegardez-les.

- Créez deux projets distincts pour la génération et l’acquisition de signaux en sélectionnant le matériel approprié dans la boîte de dialogue Démarrer Manager pour un générateur et un numériseur. Cliquez sur Démarrer pour lancer le processus dans l’onglet Mode d’entrée et choisissez un mode d’enregistrement. Présélectionnez le mode Standard Single , permettant d’ajuster des paramètres tels que Memsize (nombre d’échantillons par canal).

- Analyse et traitement des données

- Analysez les données de réponse en fréquence dans la fenêtre du numériseur pour identifier les bandes interdites de fréquence afin de valider les résultats numériques.

- Exportez des données sous forme de fichiers binaires ASCII ou MATLAB pour le traçage à l’aide d’outils tels que OriginPro, MATLAB, etc.

Résultats

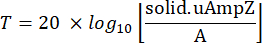

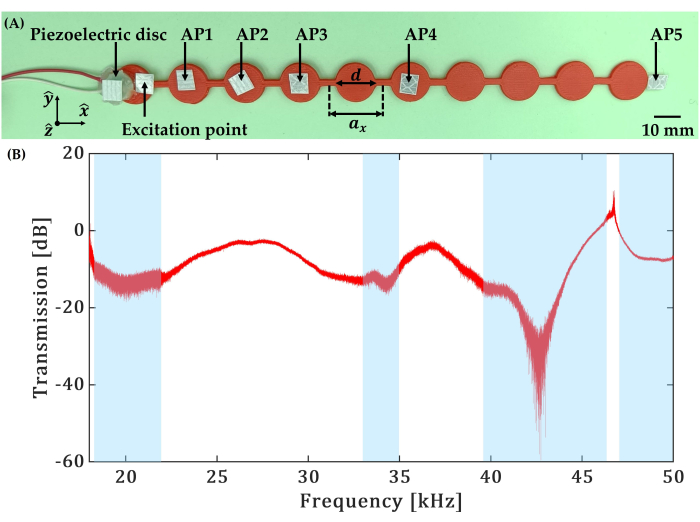

Le protocole décrit est illustré par la fabrication et la caractérisation d’échantillons en forme d’os et de métamatériaux en acrylonitrile butadiène styrène (ABS). Les géométries des échantillons sont les suivantes. Les dimensions des échantillons en forme d’os de chien pour les essais de traction suivent la désignation D638−14. La structure du métamatériau représente un analogue continu d’un modèle unidimensionnel masse-ressort (Fichier supplémentaire 1) composé de 10 disques de rayon 7 mm et de 2 mm d’épaisseur situés périodiquement à 20 mm, qui sont reliés par de minces poutres de section carrée de 2 mm x 2 mm. Le fichier STL pour la structure en os de chien utilisée pour les essais de traction se trouve dans le Fichier supplémentaire 2.

Impression 3D d’échantillons de polymères

Les étapes de la section 1 sont suivies pour fabriquer le métamatériau et les échantillons en forme d’os à l’aide d’une imprimante 3D FDM à deux buses. Dans le logiciel de tranchement, le filament d’acrylonitrile butadiène styrène (ABS) est attribué à la buse 1, tandis que la buse 2 est désactivée car les échantillons sont produits à partir d’un seul matériau sans support. Les paramètres d’impression suivants sont utilisés : densité de remplissage de 100 %, motif de remplissage linéaire de hauteur de couche de 0,2 mm, température de la buse de 245 °C, température du lit de 100 °C, vitesse d’impression de 40 mm/s et vitesse du ventilateur de 3 %. Les géométries tranchées sont illustrées à la figure 1A. Pour maintenir les pièces fixées pendant le processus d’impression, une fine couche de colle est appliquée sur la surface du lit d’impression. Une fois l’impression terminée (Figure 1B), les structures imprimées en 3D sont retirées après que le lit d’impression ait été refroidi à température ambiante. Les derniers échantillons imprimés en 3D sont présentés à la figure 1C.

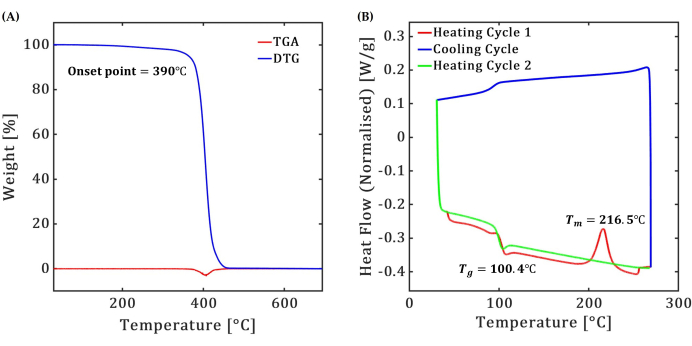

TGA et DSC

La TGA du polymère ABS indique un processus de décomposition en une seule étape, voir Figure 2A. La température de début de décomposition mesurée est de 390 °C, la décomposition complète se produisant à environ 420 °C. On observe une perte de poids de 5 % de l’échantillon d’essai, ce qui correspond à 363,6 °C, qui a servi de limite de température supérieure pour l’essai DSC. Les résultats DTG révèlent un taux de décomposition maximal à 404,5 °C. La figure 2B montre les résultats de l’essai DSC effectué sur une plage de température de 40 °C à 270 °C, indiquant une température de transition vitreuse (Tg) de 100,4 °C et une température de fusion (Tm) de 216,5 °C.

DMA

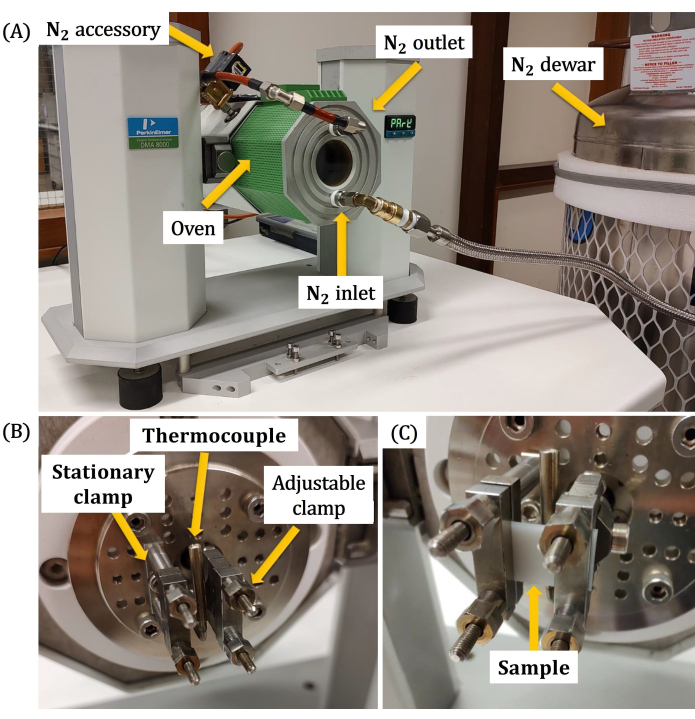

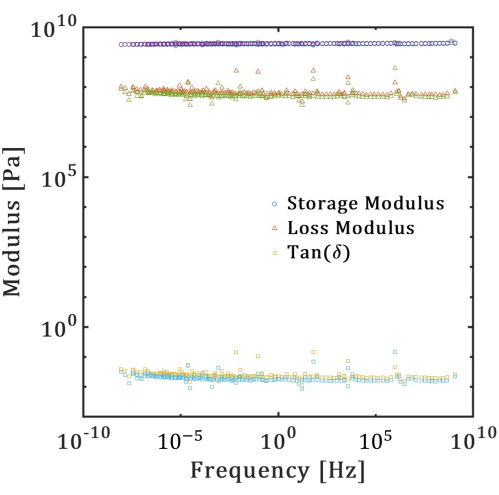

La température de transition vitreuse (Tg) de la DSC sert de limite de température supérieure pour l’essai DMA suivant l’objectif de ce travail de caractériser l’ABS à température ambiante. Le DMA a été réalisé à l’aide du DMA 8000, voir Figure 3, sur trois échantillons, chacun de motif de remplissage linéaire aligné à 0° (type 1) et 45° (type 2) par rapport à la référence  de l’imprimante 3D. Un balayage de fréquence de 0,1 à 100 Hz est utilisé avec des températures variant entre 5 °C et 60 °C. La vitesse de chauffage a été ajustée à 2 °C/min, et la température a été augmentée par incréments de 5 °C avec une pause isotherme de 5 minutes à chaque étape. Les courbes obtenues à 12 températures différentes ont été décalées à une température de référence de 25 °C à l’aide de l’équation de Williams-Landel-Ferry (WLF). Les résultats concluants de la superposition temps-température pour les échantillons de type 1 et de type 2 (Figure 4) révèlent une ligne plate pour le module de stockage et le module de perte dans la gamme de fréquences de 10-7 à 108 Hz. Certains écarts sont observés dans le module de perte et le tan (δ) à certains points de la courbe TTS.

de l’imprimante 3D. Un balayage de fréquence de 0,1 à 100 Hz est utilisé avec des températures variant entre 5 °C et 60 °C. La vitesse de chauffage a été ajustée à 2 °C/min, et la température a été augmentée par incréments de 5 °C avec une pause isotherme de 5 minutes à chaque étape. Les courbes obtenues à 12 températures différentes ont été décalées à une température de référence de 25 °C à l’aide de l’équation de Williams-Landel-Ferry (WLF). Les résultats concluants de la superposition temps-température pour les échantillons de type 1 et de type 2 (Figure 4) révèlent une ligne plate pour le module de stockage et le module de perte dans la gamme de fréquences de 10-7 à 108 Hz. Certains écarts sont observés dans le module de perte et le tan (δ) à certains points de la courbe TTS.

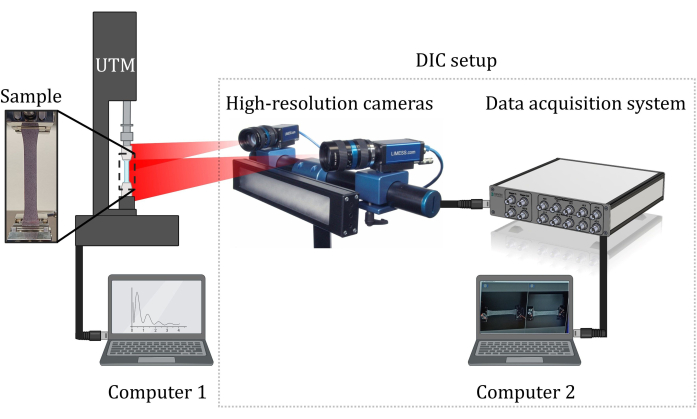

Essais de traction

Des essais de traction ont été effectués à l’aide d’une machine de traction ultime (UTM), voir figure 5, avec une capacité de charge maximale de 1 kN. Les paramètres d’essai comprenaient une force maximale de 980 N et un temps de rampe de 60 s. Un temps de récupération de 10 s a été fixé et la machine d’essai de traction a enregistré 10 points de données pour la force par seconde. Les caméras haute résolution d’un système DIC ont capturé 30 images par image, et l’analyse a été effectuée en se concentrant sur la région ombrée identifiée par le polygone 1 dans la figure 6A. Les valeurs moyennes de déformation principale dans la région ombrée sont de 1,317 (déformation en traction) et de -0,454 (déformation en compression). La figure 6B montre les résultats du coefficient de Poisson, avec une valeur moyenne observée de 0,37. La figure 6C montre les résultats du module de Young, calculé à partir de la pente de la courbe de déchargement montrant le gain élastique, ce qui donne une valeur de 0,543 GPa.

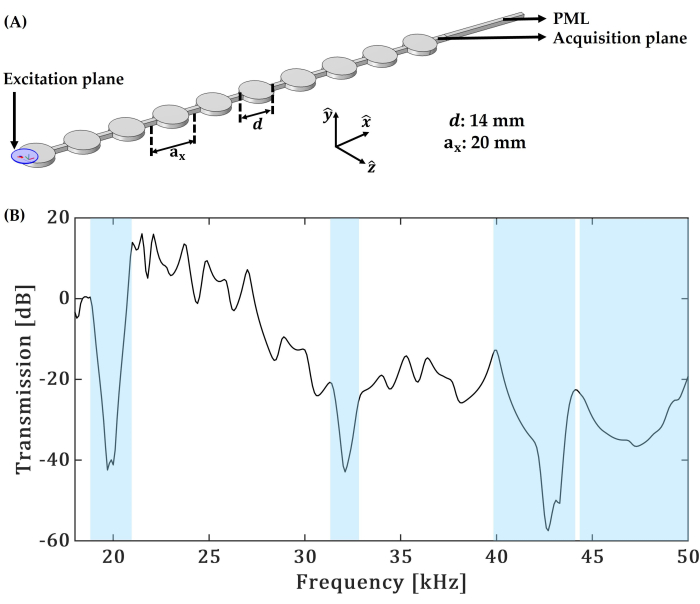

Analyse par éléments finis

La figure 7A présente la géométrie d’un métamatériau considéré pour l’analyse de transmission, où le « Plan de sortie » indique la sonde pour mesurer les signaux transmis. La courbe de transmission estimée numériquement est illustrée à la figure 7B, pour un déplacement d’excitation hors plan de 1 μm le long  du plan incident représenté pour le modèle de la figure 7A. Les baisses de niveau de transmission supérieures à 20 dB, indiquées par une région ombrée, représentent des bandes interdites de fréquences à diverses gammes de fréquences.

du plan incident représenté pour le modèle de la figure 7A. Les baisses de niveau de transmission supérieures à 20 dB, indiquées par une région ombrée, représentent des bandes interdites de fréquences à diverses gammes de fréquences.

Essais de transmission de tangage

La figure 8 montre la configuration utilisée pour l’essai de transmission de pas et de prise effectué sur un analogue continu 1D simple d’un modèle de masse-ressort périodique en polymère ABS couramment utilisé (figure 9A), en utilisant un LDV sans contact. La figure 9B montre les résultats de l’essai de transmission de pas dans le domaine fréquentiel pour l’échantillon ABS imprimé en 3D, identique à celui montré à la figure 7A. Le disque piézoélectrique à écran Ag à base de céramique de fréquence de résonance radiale de 200 kHz (diamètre 10 mm et épaisseur 0,2 mm) a été utilisé pour appliquer un signal de balayage de fréquence balayé de 4 kHz à 40 kHz. Le signal transmis a été acquis au niveau de la 10e cellule unitaire du côté de l’excitation. Les données enregistrées dans le domaine temporel ont été transformées dans le domaine fréquentiel en appliquant la transformée de Fourier rapide. Les données traitées révèlent une chute du signal de plus de 20 dB à diverses fréquences, indiquant les bandes interdites de fréquence qui sont mises en évidence en bleu sur la figure 9B.

Figure 1 : Impression 3D d’échantillons de polymères. (A) Géométrie découpée dans le logiciel de trancheuse. (B) Processus d’impression 3D en cours. (C) Échantillon ABS imprimé en 3D pour les essais de traction conformément à la norme ASTM D638. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 2 : Analyse thermogravimétrique (TGA) et calorimétrie différentielle à balayage (DSC). Résultats de caractérisation thermique du polymère ABS dans les essais (A) TGA et DTG et (B) DSC. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Analyse mécanique dynamique. (A) Instrument DMA et pièces importantes. (B) Image de la configuration d’essai à porte-à-faux unique (sans échantillon). (C) Image d’un échantillon serré dans la configuration d’essai à porte-à-faux unique. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Résultats de la superposition temps-température. Résultats TTS pour les polymères ABS imprimés en 3D avec un motif de remplissage linéaire aligné à 0° (type 1) et 45° (type 2) sur la référence  de l’imprimante 3D : module de stockage, module de perte et tan(δ). Veuillez cliquer ici pour voir une version agrandie de cette figure.

de l’imprimante 3D : module de stockage, module de perte et tan(δ). Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 5 : Configuration de l’essai de traction. Schéma de la configuration de l’essai de traction, y compris la machine de traction universelle (UTM) couplée à une configuration DIC. Une vue agrandie de l’échantillon est également affichée pour mettre en évidence le motif de chatoiement sur l’échantillon. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 6 : Résultats de l’essai de traction. (A) Image de l’échantillon d’essai acquise par les deux caméras de la configuration DIC. Le polygone 1 est la surface prise en compte pour les calculs ; L’échantillon a été tiré de gauche à droite. (B) Résultats pour le coefficient de Poisson. (C) Comportement contrainte-déformation des échantillons en forme d’os ABS imprimés en 3D (type 2) testés à 50 mm/min (Test 1) et 5 mm/min (Test 2). Les tests ont été effectués sur quatre échantillons. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 7 : Analyse par éléments finis. (A) Un modèle géométrique pour les calculs numériques de transmission ; ax est la dimension de la cellule unitaire, d est le diamètre du disque et PML signifie couche parfaitement adaptée. (B) Résultats numériques pour les calculs de transmission, les régions ombrées représentent la bande interdite de fréquence. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 8 : Configuration de l’expérience de transmission Pitch-Catch. Installation d’essai pour des expériences de transmission de pas avec un vibromètre laser Doppler sans contact utilisé pour mesurer les vibrations mécaniques transmises à travers un échantillon. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 9 : Résultats de l’expérience de transmission de poix-prise. (A) Une photo de la structure du métamatériau de cellule unitaire de taille ax = 20 mm avec un diamètre de disque d = 14 mm testée dans l’expérience de transmission de poix-prise. Un disque piézoélectrique de fréquence de résonance radiale de 200 kHz est utilisé pour exciter les vibrations structurelles et une bande réfléchissante est collée pour l’acquisition en différents points (AP1, AP2, AP3, AP4 et AP5) de la structure. (B) Résultats expérimentaux de l’essai de transmission poix-prise. Les enregistrements de l’incident et du signal transmis ont été effectués respectivement au point d’excitation et au point d’acquisition 5 (AP5). Les régions ombrées représentent la bande interdite de fréquence estimée expérimentalement. Veuillez cliquer ici pour voir une version agrandie de cette figure.

| Configuration du test | Échantillons d’essai |

| Cantilever simple | La plupart des échantillons, à l’exception des films minces de moins de 0,1 mm |

| Double porte-à-faux | Matériaux comparativement mous si les données du cantilever unique sont bruyantes |

| Pliage en trois points | Échantillons très rigides et de grande taille |

| Tension | Films très minces d’une épaisseur de <0,2 mm |

Tableau 1 : Configurations d’essai adaptées à différents échantillons d’essai pour DMA, classées en fonction de la rigidité de l’échantillon.

| Configurations de test | Longueur (mm) | Largeur (mm) | Épaisseur (mm) |

| Cantilever simple | 05–25 | 04–12 | 0.10–4.00 |

| Double porte-à-faux | 25–45 | 04–12 | 0.10–4.00 |

| Pliage en trois points | 25–45 | 04–12 | 0.50–4.00 |

| Tension | 10–25 | 04–10 | 0.01–0.20 |

Tableau 2 : Dimensions des échantillons d’essai pour différentes configurations d’essai dans la technique DMA.

Fichier supplémentaire 1 : Fichier STL pour la structure périodique 1D. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 2 : Fichier STL pour la structure en os de chien utilisée pour les essais de traction. Veuillez cliquer ici pour télécharger ce fichier.

Discussion

La procédure d’impression 3D décrite dans la section 1 s’applique à la plupart des imprimantes 3D FDM de table. Pourtant, l’impression 3D à partir d’ABS peut s’avérer délicate car ce polymère est sensible aux changements de température. Un chauffage ou un refroidissement inégal peut entraîner un rétrécissement des pièces déjà imprimées, entraînant une déformation, une fissuration ou un délaminage. Pour éviter ces problèmes, il est suggéré d’identifier d’abord les paramètres d’impression appropriés sur la base d’une feuille de données du fournisseur. Ensuite, il est conseillé d’éviter les fortes variations de température à proximité de la pièce imprimée pendant le processus d’impression. Cela peut être réalisé en enfermant l’imprimante 3D dans une boîte ou une chambre pour maintenir un environnement chaud stable.

L’analyse thermogravimétrique (TGA) vise ici à identifier la température à laquelle la décomposition du matériau s’amorce, car cette température détermine la température maximale de sécurité pour la calorimétrie différentielle à balayage (DSC). La TGA fonctionne sur le principe de la mesure de la perte de masse d’un matériau en fonction de la température. Le DSC, à son tour, mesure les paramètres thermiques clés d’un matériau, notamment la température de transition vitreuse, le point de fusion et les températures de recristallisation. Il fonctionne sur le principe de la détection des changements d’énergie associés aux transitions de phase. Ainsi, les tests TGA et DSC servent de techniques complémentaires à la DMA.

Il est crucial d’analyser soigneusement Tm à partir du tracé DSC, car soumettre l’analyseur mécanique dynamique à un échantillon fondu peut endommager le thermocouple de l’instrument. Avant de charger l’échantillon, il faut s’assurer que la casserole n’est pas contaminée. La contamination de l’échantillon par des substances étrangères peut affecter les propriétés thermiques et introduire des artefacts dans les courbes TGA et DSC. L’identification minutieuse de Tg et Tm est cruciale car elles servent de paramètres importants pour le DMA.

Le DMA mesure la variation des propriétés du matériau de l’échantillon d’essai en fonction de la température, dans la plage de fréquences spécifiée par l’utilisateur. L’instrument DMA peut effectuer de telles mesures dans la gamme de fréquences de 0,01 à 600 Hz. La variation des propriétés des matériaux des polymères rhéologiques simples à des valeurs de fréquence en dehors de cette plage peut être prédite à l’aide de la superposition temps-température7. De cette façon, on obtient les propriétés viscoélastiques des matériaux - module de perte et viscosité complexe. Cependant, le fonctionnement à des températures proches de Tm peut endommager l’analyseur mécanique dynamique et doit être évité. De plus, fonctionner à des températures proches de Tg peut entraîner des résultats incohérents et peu fiables. Notez également qu’un bon alignement de l’échantillon est essentiel, en veillant à ce que l’échantillon soit droit et ait des bords lisses et parallèles sans défauts de surface. Le thermocouple ne doit toucher les pinces à aucun moment de la mesure pour éviter de l’endommager.

Les tendances presque plates des courbes des modules de stockage et de perte de la figure 4 révèlent que l’ABS imprimé FDM présente principalement un comportement élastique à température ambiante. La planéité de la courbe pour la tangente de l’angle de phase (δ), qui est le rapport entre le module de stockage et le module de perte, indique que le Tg du matériau ne se situe pas dans la plage de température mesurée. De plus, les données pour les deux échantillons d’essai avec des orientations différentes du motif d’impression sont indiscernables, ce qui suggère qu’il n’y a pas d’effet significatif du motif d’impression sur les modules. Cela peut être attribué à des pertes visqueuses exceptionnellement faibles dans l’ABS et à une densité de remplissage de 100 %, qui masquent tout effet de motif. Notez toutefois que ces résultats sont plus une exception qu’une règle pour les polymères imprimés en 3D car les pertes visqueuses dans les autres filaments ne sont pas négligeables. Ces pertes soulignent l’importance de réaliser la DMA pour les polymères imprimés en 3D.

L’essai de traction est une technique largement adoptée pour la caractérisation mécanique des matériaux. Il fournit des modules mécaniques quasi-statiques, par exemple le module de Young et le coefficient de Poisson, pour un matériau de l’échantillon d’essai, souvent de forme osseuse (Figure 1B). La technique de corrélation d’images numériques (DIC) peut être ajoutée pour assurer le bon positionnement d’un échantillon d’essai et pour capturer des images de sa surface déformée à chaque étape de chargement, ainsi que pour traiter les images afin d’analyser les champs de déformation et de déplacement. Bien que l’intégration de la DIC permette d’obtenir un niveau de précision plus élevé dans les résultats, elle peut entraîner plusieurs défis si elle n’est pas gérée correctement. Il est important d’appliquer un bon motif de chatoiement, avec un résidu 3D inférieur à 0,4/pixel, lors de la préparation de l’échantillon pour la CID. Assurez-vous que l’échantillon est bien focalisé et utilisez des plaques d’étalonnage appropriées qui s’adaptent le mieux au champ de vision de la caméra. Le module de Young déterminé à partir d’essais de traction dans cette étude, 0,543 GPa, correspond bien à la valeur rapportée (0,751 GPa) par Samykano et al.26. L’UTM utilisé pour les tests peut présenter des limites en termes de précision, de résolution ou de capacité, ce qui peut affecter la qualité et la fiabilité des résultats. Une préparation incorrecte de l’échantillon, y compris un montage ou un usinage incorrect, peut entraîner des erreurs de mesure. Le glissement de l’échantillon peut être évité en utilisant des papiers abrasifs pour un meilleur contact entre l’échantillon et les mâchoires de l’UTM. De plus, de nombreux matériaux ont des propriétés mécaniques anisotropes. Le manque d’attention au comportement anisotrope peut conduire à des prédictions inexactes.

Les simulations numériques pour estimer les bandes interdites sont essentielles pour définir correctement les fréquences de travail pour les essais de transmission de pas-prise 4,8,27. Les données calculées présentées à la figure 7B sont prévisibles pour la configuration de métamatériaux analysée illustrée à la figure 7A. Plus précisément, la courbe de transmission en dehors de la fréquence de bande interdite oscille autour d’une valeur constante, les pics d’oscillation correspondant aux fréquences propres du milieu périodique de taille finie27. À l’intérieur de la bande interdite, la transmission est fortement réduite, validant la capacité de ce métamatériau à atténuer les ondes acoustiques.

La procédure de simulation rapportée (section 5) est générale et ne se limite pas à la géométrie analysée ou au comportement viscoélastique spécifique. D’autres structures de métamatériaux constituées de divers matériaux viscoélastiques peuvent être testées avec succès dans l’analyse de transmission 7,8,20,22,24. Le comportement du matériau est limité à l’élastique linéaire du viscoélastique car les matériaux non linéaires ne peuvent pas être analysés dans le domaine fréquentiel4. Notez que l’analyse de transmission dans d’autres packages d’éléments finis peut nécessiter d’autres étapes d’implémentation et une terminologie ou des commandes différentes pour des actions similaires. De plus, les conditions aux limites périodiques et la PML peuvent être absentes, ce qui nécessite la recherche d’alternatives pour réduire les réflexions d’ondes parasites à partir des limites du domaine.

Les tests de transmission pitch-catch visent à estimer la part de l’énergie des ondes acoustiques transmise à travers un échantillon de (méta)matériau et à identifier (valider) les fréquences de bande interdite. Il est pratique de mettre en place un tel test sur la base de données de transmission numériques préliminaires, qui permettent d’identifier une gamme de fréquences de fonctionnement qui, à son tour, permet de sélectionner une source d’excitation appropriée 8,20,22,24. L’équipement typique pour les essais de transmission comprend un générateur de signaux pour générer un signal d’excitation, un amplificateur pour augmenter l’intensité du signal, des éléments piézoélectriques (par exemple, un disque piézoélectrique ou un transducteur piézocéramique) pour transformer les signaux électriques en mouvements mécaniques et vice versa, et un système d’acquisition de données pour l’enregistrement des signaux transmis7. Un élément piézoélectrique est étroitement connecté à un échantillon testé pour exciter un signal, tandis que le ou les autres sont utilisés pour recevoir un signal transmis. Le deuxième élément piézoélectrique est remplacé ici par un vibromètre laser Doppler (LDV) pour les mesures sans contact qui offrent une meilleure qualité des signaux enregistrés grâce à la sensibilité extrêmement élevée du laser.

La moyenne du signal transmis mesuré est en bon accord avec les prédictions numériques (Figure 7B et Figure 9B), comme on peut s’y attendre pour un échantillon avec des pertes visqueuses extrêmement faibles. Les données du domaine fréquentiel affichées sont superposées par le bruit en raison de la haute sensibilité du laser. Les avantages et la flexibilité de l’utilisation de LDV pour l’acquisition de données sont évidents. En plus des mesures sans contact et des données précises, le LDV permet de mesurer le signal du côté de l’excitation en focalisant le laser sur l’échantillon à proximité d’un disque piézoélectrique. Cela offre la possibilité d’évaluer le rapport entre les signaux transmis et les signaux d’entrée, comme dans la simulation numérique, ce qui est particulièrement utile pour les métamatériaux à structure complexe qui présentent un niveau élevé de réflexions d’ondes internes.

On peut conclure que le protocole proposé pour caractériser les métamatériaux viscoélastiques peut être utile aux chercheurs travaillant dans ce domaine en plein essor pour acquérir des données sur une large gamme de matériaux fabriqués de manière additive et pour utiliser ces données dans l’analyse de la dynamique des métamatériaux. Étant donné que les propriétés d’amortissement exceptionnelles offertes par les polymères en raison des effets viscoélastiques en font un choix privilégié par rapport aux métamatériaux métalliques ou céramiques, une compréhension plus approfondie de ces effets est essentielle pour augmenter encore les applications des métamatériaux dans le guidage d’ondes acoustiques, le cloaking, l’acoustique sous-marine, l’absorption acoustique, l’imagerie médicale, la récupération d’énergie et bien d’autres.

Déclarations de divulgation

Tous les auteurs déclarent qu’ils n’ont pas de conflits d’intérêts.

Remerciements

S.B. et A.O.K. reconnaissent le soutien financier apporté à l’OCENW. Projet M.21.186 financé par le Conseil néerlandais de la recherche (NWO).

matériels

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

Références

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon