Caractéristiques de contrainte-déformation des aciers

Vue d'ensemble

Source : Roberto Leon, département de génie Civil et environnemental, Virginia Tech, Blacksburg, VA

L’importance des matériaux au développement humain est clairement capturé par les classifications au début de l’histoire mondiale en périodes telles que l’âge de Pierre, âge du fer et l’âge du Bronze. La mise en place des processus pour produire des aciers dans le milieu des années 1800 Siemens et Bessemer est sans doute le plus important développement unique dans le lancement de la révolution industrielle qui a transformé une grande partie de l’Europe et des États-Unis dans la seconde moitié du 19ème siècle des sociétés agraires dans les sociétés urbaines et mécanisées d’aujourd'hui. L’acier, dans ses variations presque infinies, est tout autour de nous, de nos appareils de cuisine aux voitures, aux lignes de vie tels que les réseaux de transport d’électricité et les systèmes de distribution d’eau. Dans cette expérience, que nous nous pencherons sur le comportement de contrainte-déformation de deux types d’acier qui a lié la gamme généralement vue dans les applications de génie civil - de l’acier roulé très doux, chaud à froid difficile, roulé un.

Principles

Le terme acier est couramment utilisé pour désigner une matière qui est principalement de fer (Fe), souvent de l’ordre de 95 à 98 %. Fer pur est allotropique, avec une structure de (BCC) cubique corps centré à température ambiante qui se transforme en une structure de (FCC) cubique faces centrées au-dessus de 912° C. Les espaces vides dans la structure de la FCC et les imperfections dans la structure cristalline permettant pour les autres atomes, tels que les atomes de carbone (C), à être ajoutées ou supprimées par la diffusion des espaces interstitiels (ou vide). Ces ajouts et le développement subséquent des structures cristallines différentes, sont le résultat de chauffage et de refroidissement à différentes vitesses et températures, un processus appelé traitement thermique. Cette technologie a été connue pour plus de 2000 ans, mais gardée secret depuis de nombreuses années dans les applications telles que l’acier de Damas, qui utilisait le Wootz acier de l’Inde (≈300AD).

Si nous élargissons les cercles vides dans la structure de la FCC que les sphères commencent à toucher et couper un cube de base de cette structure atomique, le résultat est la maille. Sphères avec 41,4 % du diamètre d’atome de fer peuvent être ajoutés avant ces nouveaux domaines commencent à se toucher le fer ones. Atomes de carbone sont 56 % du diamètre du fer ones, donc la nouvelle structure se déforme comme des atomes de carbone sont introduits. Les propriétés de l’acier peuvent être manipulées en changeant la taille, la fréquence et la distribution de ces distorsions.

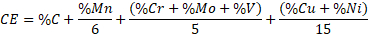

En fer forgé, un des prédécesseurs plus utiles de l’acier, a une teneur en carbone supérieure à 2 %. Il s’avère que la teneur en carbone optimal pour des applications civiles, les aciers est la gamme de 0,2 à 0,5 %. Beaucoup du processus de traitement métallurgique début visaient à ramener les teneurs en carbone dans ces niveaux dans des volumes qui étaient économiques à produire. Le procédé Bessemer aux USA et le processus de Siemens en Grande-Bretagne sont deux des exemples plus réussis de ces techniques au début. Les plus couramment utilisés aujourd'hui sont le four à arc électrique et le four basique à oxygène. En plus de carbone, les aciers plus modernes contiennent manganèse (Mn), chrome (Cr), molybdène (Mo), cuivre (Cu), nickel (Ni) et autres métaux en petites quantités pour améliorer la force, la déformabilité et la ténacité. Un exemple simple de l’effet de ces alliages sur les propriétés mécaniques est ce qu’on appelle carbone équivalent (CE) :

Le marquage CE est un indice utile pour déterminer la soudabilité d’un acier particulier ; en règle générale, un CE < 0,4 % est représentatif de l’acier qui est soudable. Comme nombre de connexions dans les structures métalliques est réalisé par soudure, c’est un indice utile de se rappeler lors de la spécification des matériaux pour la construction.

Tel que mentionné dans la vidéo de JoVE concernant « constantes de matériau » , pour des fins de modélisation, nous avons besoin d’établir un lien entre le stress et les souches. La meilleure description simple du comportement des matériaux est donnée par une courbe de contrainte (Fig.1). À la suite de problèmes de flambement lors du chargement en compression et en difficultés dans une matière uniformément dans plus d’une direction de chargement, un essai de traction uniaxial est généralement exécuté pour déterminer une courbe contrainte-déformation. Ce test fournit des informations de base sur les principales caractéristiques techniques principalement des matériaux métalliques homogènes.

Le test de tension typique est décrite par ASTM E8. ASTM E8 définit le type et taille de l’échantillon d’essai à utiliser, utilisation d’équipement typique et données déclarées pour un test de tension métallique.

Figure 1 : Courbe contrainte-déformation à faible teneur en carbone.

Puisque nous devons mesurer grâce à très grandes déformations plastiques, la mesure de la déformation ne peut pas toujours être faite avec jauges de contrainte sur toute la gamme de déformation (jusqu'à 40 %) ; la colle échouera presque toujours avant les ruptures de spécimen. Un extensomètre, qui comprend un petit C-cadre avec bras en porte-à-faux instrumenté avec des jauges de contrainte et correctement calibré, est généralement utilisé jusqu'à environ 20 %. L’extensomètre étant un instrument coûteux et délicat, il doit être retiré avant les spécimen de fractures ; le test sera arrêté et l’extensomètre supprimé peu de temps après que le spécimen atteint sa tension maximale et la déformation maximale estimée de marques sur le spécimen.

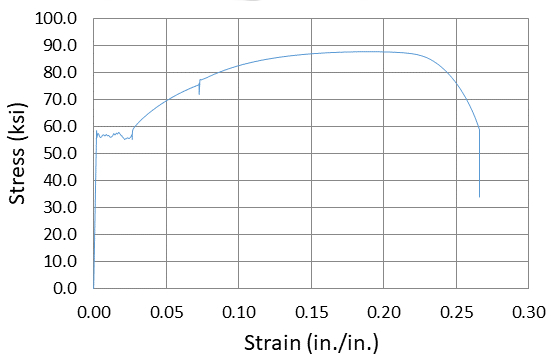

Les principales propriétés d’intérêt sont (Fig. 2) :

Limite proportionnelle : La limite proportionnelle est la contrainte maximale pour laquelle le stress reste linéairement proportionnelle à la contrainte, c'est-à-dire pour lequel Loi de Hooke est strictement applicable () vidéo - JoVE « Matériel Constants »). Cette valeur est généralement déterminée en observant les changements dans le taux de stress lorsque le test est exécuté dans des conditions de vitesse constante à croisillon. Dans la gamme élastique linéaire, le taux de stress est proportionnel à la vitesse de déformation et est, idéalement, constant. Comme le matériel commence à plastifier, comme en témoigne une augmentation de la vitesse de déformation, le taux de stress commence à décroître. La limite proportionnelle est prise sous la contrainte lorsque le taux de contrainte initiale commence à diminuer.

Élasticité : Beaucoup de métaux présentent une forte élasticité ou le stress au cours de laquelle les souches continuent d’augmenter rapidement sans aucune augmentation du stress. Ceci est démontré par une ligne horizontale, ou céder le plateaudans la courbe contrainte-déformation. L’élasticité correspond grosso modo à la charge duquel feuillet commence à se produire dans les grilles atomiques. Ce feuillet est déclenché en parvenant à une force de cisaillement critique et est beaucoup plus faible que peut calculer à partir des premiers principes en raison des nombreuses imperfections dans la structure cristalline. Dans certains matériaux, tels que l’acier doux testés dans cette expérience, il y a une diminution faible mais perceptible dans le stress avant que le matériel a atteint le plateau de rendement, donnant lieu à des points de rendement inférieuret supérieur . Pour les matières qui ne présentent pas un point de rendement clairs, un équivalent limite conventionnelle d’élasticité est utilisé. Nous allons examiner cette définition en détail dans la vidéo de JoVE concernant « Stress souche caractéristiques d’aluminium », qui traite de ces propriétés en aluminium.

Figure 2 : Définitions des variables aux faibles déformations.

Module d’élasticité : Le module d’élasticité d’un matériau est défini comme étant la pente de la partie linéaire du diagramme contrainte-déformation tel qu’illustré à la Fig. 2. Cette propriété a été discutée dans la vidéo de JoVE concernant « constantes de matériau ». E est un nombre relativement élevé : 30 x 106 psi (210Gpa) pour l’acier ; 10 x 106 psi (70 GPa) pour l’aluminium ; 1.5 x 106 lb/po2 (10,5 GPa) pour le chêne ; et 0,5 x 106 psi (3.5 GPa) pour plexiglas.

Module de résistance : Le module de la résilience est la zone située sous la partie élastique du diagramme contrainte-déformation et a des unités d’énergie par unité de volume. Le module de résistance mesure la capacité d’un matériau à absorber l’énergie sans subir des déformations permanentes.

Module d’écrouissage : Comme le glissement, ou mouvements de dislocation, qui a déclenché le plateau de rendement commencent à atteindre les joints de grain (ou les zones où les réseaux sont orientés à des angles différents), les dislocations commencent à « empiler », et de l’énergie supplémentaire est nécessaire pour propager leur mouvement dans les autres céréales. Cela conduit à un raidissement dans le comportement de contrainte, même si le module d’écrouissage est généralement au moins un ordre de grandeur en dessous d’Young.

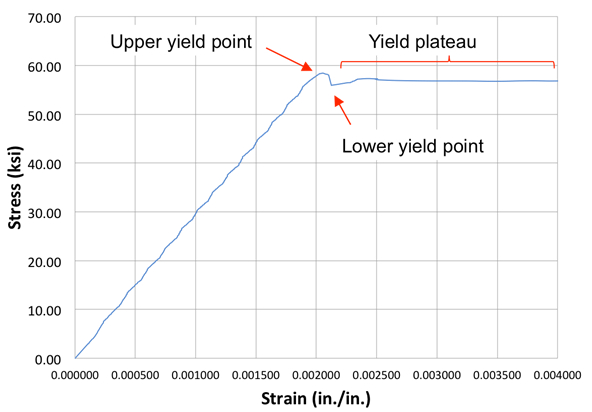

Résistance à la traction : C’est la valeur maximale de la contrainte technique atteinte lors de l’essai et se produit peu de temps avant que ne commence le spécimen au cou (ou modification de zone) sensiblement (Fig. 3).

Souche maximum : Cette valeur est considérée comme la valeur de la déformation lorsque le spécimen des fractures. Puisque l’extensomètre a généralement été supprimé au moment où nous arrivons à ce point dans le test et la déformation a localisé (striction) dans une très courte distance le long de la longueur de l’échantillon, cette valeur est très difficile de mesurer expérimentalement. Pour cette raison, aussi bien une élongation uniforme et un allongement pour cent sont souvent utilisés lors de la spécification des matériaux plutôt qu’une valeur maximale de la souche.

Figure 3 : Définitions aux grandes déformations.

Uniforme élongation : L’allongement pour cent est défini comme l’allongement pour cent (changement de longueur longueur/original) du spécimen, juste avant la striction se produit.

Allongement pour cent : Généralement deux marques, nominalement à 2 po de distance, sont faites sur l’échantillon avant l’essai. Après l’essai, les deux morceaux du spécimen fracturé sont mis en place autant que possible, et la déformation finale entre les marques est remesurée. Il s’agit d’une façon brute, mais utile de préciser un allongement minimal pour les matériaux dans un contexte de génie.

Pourcentage zone : De la même façon à un allongement de pourcentage, il est possible essayer de faire une mesure de la surface finale du spécimen fracturé. En divisant la force juste avant la rupture de ce domaine, il est possible d’obtenir une idée de la véritable force du matériau.

Dureté : La dureté est définie comme étant la surface totale sous le diagramme contrainte-déformation. C’est une mesure de la capacité d’un matériau à subir avant de déformations de grande envergure, permanentes à la cassure. Ses unités sont les mêmes que ceux pour le module de la résilience.

Les propriétés décrites ci-dessus peuvent être utilisées pour évaluer la façon dont un matériau donné sera conforme aux critères de performance présentées dans la vidéo de JoVE concernant « constantes de matériau ». Dans la mesure où la sécurité est concernée, les caractéristiques de capacité de résistance et de déformation sont essentiels ; ces caractéristiques sont généralement regroupés sous le terme de ductile comportement. Comportement ductile implique qu’un matériau sera rendement et être capable de maintenir sa force sur un régime de grandes déformations plastiques. Une grande dureté est souhaitable, ce qui en pratique signifie qu’une structure donnera des signes de défaillance imminente, par exemple très grandes déformations visibles avant un effondrement catastrophique ne survienne, permettant à que ses occupants le temps d’évacuer la structure.

En revanche, les matériaux qui présentent un comportement fragile , échouera généralement de manière soudaine et catastrophique. C’est le cas de matériaux cementatious et en céramique, qui montrent la faible capacité de résistance à la traction. Une poutre en béton va échouer de cette façon parce qu’elle est très faible en traction. Pour remédier à cet écueil, on place des ronds en acier dans la région de traction des poutres en béton, en les transformant en poutres en béton armé.

Il est important de réaliser que le comportement fragile et ductile n’est pas un comportement inhérent. Comme nous allons le voir dans la vidéo de JoVE concernant « essai de dureté Rockwell », en soumettant un acier au carbone qui est ductile à température ambiante et sous une contrainte faible chargement des conditions tarifaires à souche très rapide de chargement condition (impact) à basse température peut aboutir à comportement fragile. En outre, il est important de reconnaître que certains matériaux, par exemple, en fonte, peut être très fragiles en tension, mais ductile en compression.

Deux autre caractéristique matérielle importante qui doivent être définis à ce stade, car ils influencent nos choix de matériaux, modélisation, sont isotropie et homogénéité. Un matériau est dit isotrope si ses propriétés élastiques sont les mêmes dans toutes les directions. Plupart des matériaux génie sont faits de cristaux qui est petites par rapport aux dimensions de l’ensemble du corps. Ces cristaux est orientés au hasard, donc statistiquement le comportement du matériau peut être considéré comme isotrope. Autres matériaux, comme le bois et autres matières fibreuses, peut avoir des propriétés élastiques semblables dans deux directions seulement (orthotropes) ou dans les trois directions (anisotrope).

En revanche, un matériau est considéré comme homogène si ses propriétés élastiques sont les mêmes dans tout le corps. Pour la conception, la plupart des matériaux de construction sont supposés aussi homogènes. Ceci est valable même pour les matériaux comme le béton qui ont différentes phases (mortier et pierres), comme nous parlons généralement caractérisant des quantités beaucoup plus grandes, qui peuvent être considéré comme statistiquement homogènes.

Procédure

Tension stable de spécimens en acier

Le but de cette expérience :

- Afin de familiariser les élèves avec le test de laboratoire standard pour déterminer les propriétés de traction des matériaux métalliques dans n’importe quelle forme (ASTM E8),

- Pour comparer les propriétés de couramment utilisée d’ingénierie des matériaux métalliques (acier et aluminium), et

- Pour comparer les propriétés testées des métaux aux valeurs publiées.

On supposera qu’une machine d’essai universelle (UTM) avec contrôle de déformation et de capacités d’acquisition de tests et données associées est disponible. Conformément aux procédures recommandées étape par étape pour effectuer des essais de traction fournis par le fabricant de l’UTM, accordant une attention particulière pour les consignes de sécurité. Ne pas aller de l’avant si vous êtes incertain au sujet de n’importe quelle étape et clarifier les doutes avec votre instructeur de laboratoire, que vous pouvez blesser gravement vous-même ou votre entourage si vous ne suivez pas les précautions adéquates. En outre, assurez-vous que vous connaissez toutes les procédures d’arrêt d’urgence et que vous êtes familier avec le logiciel de gestion de la machine.

La procédure ci-dessous est générique et est destinée à couvrir les mesures les plus importantes ; Il peut y avoir des écarts significatifs de lui selon l’équipement disponible.

1. préparer des échantillons :

- Obtenir des éprouvettes cylindriques pour les deux aciers, un doux et chaud roulé (par exemple A36) et un dur et froid roulées (par exemple un C1018).

- Mesurer le diamètre de l’éprouvette à la plus proche po 0,002 à plusieurs endroits près du milieu à l’aide d’un pied à coulisse.

- Maintenir le spécimen et marquer, à l’aide d’un fichier, une longueur de gage approximative de 2 po. Remarque : Noter la longueur de gage avec soin afin qu’il soit clairement gravé, mais pas si profonde quant à devenir une concentration de contrainte qui peut conduire à la pour cassure.

- Mesurer la véritable longueur de gage à la po 0,002 plus proche à l’aide d’un pied à coulisse a marqué.

- Si possible installer un extensomètre comme décrit dans JoVE vidéo sur « Constantes de matériau ».

- Recueillir toutes les informations disponibles sur les données d’étalonnage et de la résolution de tous les instruments utilisés pour évaluer les erreurs expérimentales possibles et les limites de confiance. Ces deux questions sont essentielles à l’obtention de résultats significatifs, mais dépassent la portée de ce qui est discuté ici.

2. les échantillons d’essai :

- Allumez la machine d’essai et initialiser le logiciel. Assurez-vous que vous avez le programme d’installation toute capacités d’acquisition de graphique et les données appropriées au sein du logiciel. Au minimum, afficher la courbe contrainte-déformation et possèdent des afficheurs pour la charge et la souche.

- Sélectionnez des tests appropriés au sein du logiciel qui est compatible avec le protocole d’essai ASTM E8. Notez la vitesse de déformation utilisée et si deux taux, un pour l’élastique et un pour la plage d’inélastique, sont utilisés. Définissez également toutes les mesures appropriées dans le logiciel (par exemple, pour la machine à s’arrêter au 15 % de déformation, afin de retirer l’extensomètre et d’enregistrer la valeur maximale de charge est atteinte.).

- Relever manuellement la traverse tel que toute la longueur de l’échantillon se glisse facilement entre les poignées. Insérez avec précaution le spécimen dans les poignées supérieurs à environ 80 % de la profondeur de la poignée ; aligner le spécimen à l’intérieur des poignées et serrer légèrement, afin d’empêcher la chute de l’échantillon. Remarque : Ne pas serrer la poignée de sa pleine pression à ce stade.

- Abaissez lentement la traverse supérieure. Une fois l’échantillon se trouve environ 80 % de la profondeur du fond grip, assurez-vous que le spécimen est correctement aligné dans les poignées du bas (c'est-à-dire avec les poignées du bas en position complètement ouverte, le spécimen doit « flotter » au milieu de l’ouverture de poignée inférieure). Désalignement de spécimen, qui se traduira par des contraintes de flexion et de torsion supplémentaires au cours des essais, est l’une des erreurs plus courantes rencontrées lorsqu’on effectue des tests de tension. Si l’alignement est pauvre, travailler avec un technicien pour aligner correctement les poignées.

- Appliquer une pression latérale appropriée au modèle à travers les poignées pour s’assurer qu’aucun glissement se produit au cours des essais. Notez qu’il y aura une petite charge axiale à ce stade, que le processus de serrage introduit une précharge dans l’échantillon. les machines d’essai peuvent avoir des ajustements logiciels pour minimiser cette précharge. Enregistrez la valeur de précharge.

- Fixez solidement l’extensomètre électronique au modèle selon les spécifications du fabricant. Remarque : Les lames de l’extensomètre n’ont pas besoin d’être positionnée exactement sur les marques de gage sur l’échantillon, mais devraient être centrés sur le spécimen.

- Vérifiez soigneusement que vous avez correctement exécuté toutes les procédures jusqu'à ce point ; Si possible, avoir un superviseur vérifier si l’échantillon est prêt à être testé.

- Démarrer le chargement pour commencer à appliquer l’effort de traction au modèle de formulaire et observez la lecture direct de la charge appliquée sur l’écran de l’ordinateur. Remarque : Si la charge mesurée n’augmente pas, le spécimen est glissant à travers les poignées et a besoin d’être remis en place. Si cela se produit, arrêter l’essai et recommencer à nouveau à l’étape 2.3.

- Quelque temps avant la rupture de l’échantillon, le test sera automatiquement suspendu sans décharger le spécimen. À ce stade, retirez l’extensomètre. Si le spécimen rompt avec l’extensomètre en place, vous détruirez l’extensomètre, une pièce très coûteuse d’équipement.

- Reprendre l’application de la charge de traction jusqu'à la défaillance. En arrivant à la charge maximale, les charges mesurées vont commencer à diminuer. À ce stade, le spécimen commencera striction et rupture finale doit se produire dans cette région à col à travers la déchirure ductile.

- Une fois le test terminé, soulever la traverse, desserrer les poignées supérieurs et retirez le morceau de spécimen de la poignée supérieure. Une fois la moitié supérieure de l’éprouvette est enlevée, desserrez la poignée de fond et enlever l’autre moitié de l’échantillon.

- Enregistrez la valeur à l’effort de traction maximal et imprimer une copie de la courbe contrainte-déformation. Enregistrer les données enregistrées numériquement.

- Soigneusement, assembler les extrémités de l’échantillon fracturé et mesurez la distance entre les marques en gage à la plus proche à 0,002. Enregistrer la longueur finale de gage.

- Mesurer le diamètre de l’échantillon à la section plus petite à la plus proche à 0,002.

- Le document le spécimen fracturé avec photos et schémas.

3. analyse des données

- Calculer le % d’allongement et réduction de la superficie pour chaque type de matériau métallique.

allongement =

réduction de la superficie =

- Décrire, classer et enregistrer le mode de fracture prédominante pour chaque échantillon.

- Déterminer les propriétés des matériaux tel que décrit dans les Fig. 2 et 3. Organiser les données dans une feuille de calcul telle que la souche jusqu'à 0,004 est donnée par l’extensomètre et entre 0,004 et 0,15 par l’extensomètre (limite supérieure de l’extensomètre est la valeur de la déformation au cours de laquelle il a été retiré de l’épreuve, cette valeur change selon le la capacité de déformation de l’échantillon).

- Utilisez l’allongement cruciformes de déplacement et % pour estimer la souche ultime. Si un extensomètre n’est pas utilisée, n’oubliez pas de corriger pour n’importe quel glissement initial de l’extensomètre. On peut compter les places dans le graphique pour obtenir la dureté (aire sous la courbe contrainte-déformation).

- En utilisant un manuel ou autre mention appropriée, déterminer le module d’élasticité, limite d’élasticité et résistance à la traction des matériaux utilisés. Comparez les valeurs publiées pour les résultats des tests.

Résultats

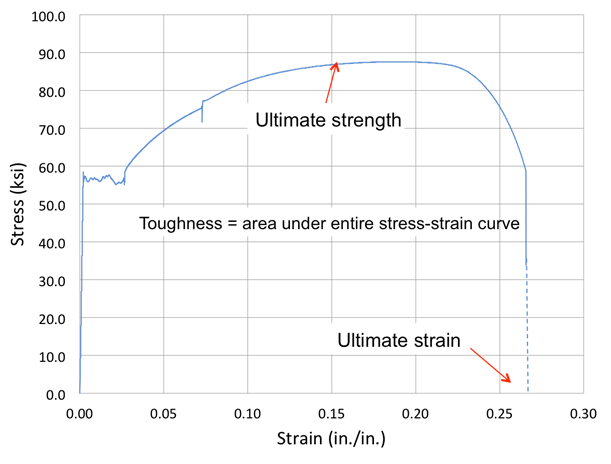

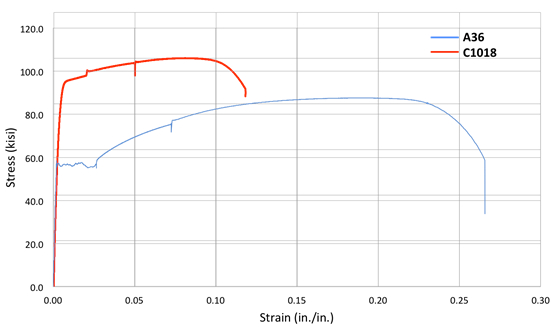

Des mesures (Fig. 5 et tableau 1), un acier doux peut-être avoir des allongements de l’ordre de 25 % à 40 %, tandis que l’acier plus dur peut être la moitié de celle. Il est important de noter que presque tous la déformation est localisée dans un petit volume et donc l’allongement % est seulement une moyenne ; localement, la souche pourrait être beaucoup plus élevée. Notez également que la réduction de % du secteur est également une mesure très difficile à faire car les surfaces sont inégaux ; ainsi, cette valeur varie considérablement.

| Spécimen | A36 | C1018 | dans. |

| % Élongation | 33,3 | 17.3 | % |

| Réduction des zones % | 54,3 | 50.1 | % |

| Résistance à la traction d’élasticité | 58,6 | 73,0 | ksi |

| Résistance à la traction | 86,6 | 99,9 | ksi |

| Contrainte à la rupture | 58,6 | 86,7 | ksi |

| Module d’élasticité | 29393 | 29362 | ksi |

Le tableau 1. Essai en acier Sommaire.

Figure 4 : Typique ductile (image de gauche) et fragile (image de droite) surface de rupture.

En général, ceux-ci varieront d’une fracture de cisaillement ductile (coupe-cône), tels qu’attendues d’un échec comme celui montré sur la Fig. 4, d’une fracture de clivage fragile. Résultats graphiques typiques pour les courbes contrainte-déformation complète sont indiqués dans la Fig. 5. Noter les très grandes différences dans les caractéristiques de contrainte-déformation, gamme de l’acier très doux mais ductile A36 à une très forte mais non ductile C1018. Notez que les deux sont appelées conventionnellement en acier, mais leur performance est nettement différente.

Figure 5 : Courbe contrainte-déformation finale.

Applications et Résumé

Cette expérience décrit comment faire pour obtenir une courbe contrainte / déformation pour acier typique. Différences dans les courbes effort-déformation remonte à une différence dans le traitement (p. ex., écrouissage vs laminage à chaud) et la composition chimique (par exemple, le pourcentage de carbone et d’autres alliages). Les tests ont montré que la faible émission de carbone acier est un matériau très ductile lors du chargement en traction uniaxiale.

Il est toujours pertinent de comparer les résultats expérimentaux aux valeurs publiées. Ces derniers représentent généralement une valeur minimale de la spécification basée sur la limite de confiance de 95 %, il est donc probable que n’importe quelle valeur de résistance tabulé sera dépassé lors de l’essai, habituellement par une marge de 5 % à 15 %. Cependant, les valeurs beaucoup plus élevées sont possibles, comme matériaux ont tendance à être classé vers le bas, s’ils ne respectent pas certaines exigences de la spécification. Les valeurs de souche vont généralement être proches de ceux publiés. Le module d’élasticité, d’autre part, ne devrait pas varier significativement. Si la valeur de E n’est pas proche de celle publiée, un réexamen par le biais des sources d’erreur doit être effectué. Par exemple, l’erreur peut être due au glissement de l’extensomètre, calibrage incorrect de la cellule de pesage ou extensomètre, mauvaises tensions d’entrée dans les capteurs, paramètres mal entrés dans le logiciel, pour ne citer que quelques uns.

L’acier est un matériau utilisé dans l’industrie de la construction. Ses applications comprennent :

- Laminés en acier en I sections structurales couramment utilisées dans les immeubles de plusieurs étages classiques parce qu’il est facile de préfabriquer et connecter les composants, gain de temps dans le processus de construction.

- Soudé assiette creuse j’ai poutres utilisés dans les ponts, où les sections sont construites par soudure d’araignées raidies profondes, minces et épaisses brides. Cela met la plupart du matériel dans sa position la plus utile (les brides), optimisation de la conception pour la résistance et la rigidité et réduire le coût global du projet.

- Boulons et attaches utilisés dans des connexions, où généralement haute résistance et ductilité modérée sont requises. Ces attaches sont utilisés dans les myriades de produits allant des voitures aux appareils ménagers.

L’application la plus importante de la tension de test décrit ci-après est en cours de contrôle de la qualité dans la fabrication de l’acier, l’aluminium et des métaux semblables utilisés dans l’industrie de la construction. Les normes ASTM exigent que ces tests sur des échantillons représentatifs de chaque coulée d’acier, et ces résultats doivent être traçables aux repères établis. La sécurité du public est intimement liée à s’assurer que ce type de procédure de contrôle de la qualité est normalisé et suivi. Mauvaise qualité dans des matériaux de construction et l’absence de ductilité au matériel et au niveau structurel, sont la cause la plus fréquente des effondrements pendant et après les tremblements de terre et des catastrophes naturelles similaires. Manque de force dans des parties importantes ont conduit à l’échec du pont I-35W à Minneapolis en 2007 et l’utilisation de matériaux non conformes aux normes sont à l’origine d’un grand nombre des effondrements qui se produisent dans les pays en développement, telle celle qui a repris un millier de vies en 2013 quand la S avar bâtiment s’est effondré à Dhaka (Bangladash).

Sur une base quotidienne, on peut citer l’exemple de l’industrie automobile, ce qui profite grandement de connaître le comportement de contrainte-déformation de l’acier et autres matériaux lors de la conception des voitures pour effectuer en toute sécurité et efficacement en cas de choc. En concevant des voitures qui ont la force dans certaines régions, tout en permettant à la souche et la ductilité dans d’autres régions, les fabricants peuvent créer meilleure gestion de l’accident, mais seulement si ils peuvent deviner avec précision les caractéristiques de contrainte-déformation de chaque partie.

Tags

Passer à...

Vidéos de cette collection:

Now Playing

Caractéristiques de contrainte-déformation des aciers

Structural Engineering

110.3K Vues

Constantes de matériau

Structural Engineering

23.5K Vues

Caractéristiques de contrainte-déformation de l'aluminium

Structural Engineering

89.1K Vues

Essai de résilience Charpy sur des aciers pliés à froid et laminés à chaud dans des conditions de température variées

Structural Engineering

32.4K Vues

Essai de dureté Rockwell et effet du traitement sur l'acier

Structural Engineering

28.4K Vues

Flambage des colonnes d'acier

Structural Engineering

36.2K Vues

Dynamique des structures

Structural Engineering

11.5K Vues

Fatigue des métaux

Structural Engineering

41.2K Vues

Essais de traction des polymères

Structural Engineering

25.6K Vues

Essai de traction sur des matériaux renforcés par des fibres

Structural Engineering

14.6K Vues

Granulats pour les mélanges de béton et d'asphalte

Structural Engineering

12.2K Vues

Essais sur le béton frais

Structural Engineering

25.8K Vues

Essais de compression sur le béton durci

Structural Engineering

15.2K Vues

Essais de traction sur béton durci

Structural Engineering

23.5K Vues

Essais sur le bois

Structural Engineering

33.0K Vues