É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Multi-passo fotolitografia Variável Altura para Valved multicamada microfluídicos Devices

Neste Artigo

Resumo

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

Resumo

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

Introdução

Durante os últimos 15 anos, como um campo de microfluidos sofreu um crescimento rápido, com uma explosão de novas tecnologias que permitem a manipulação de fluidos em escala micrométrica 1. Sistemas microfluidicos são atraentes para as plataformas funcionalidade laboratório molhado, porque os pequenos volumes tem o potencial para realizar o aumento da velocidade e a sensibilidade ao mesmo tempo, aumentar dramaticamente o rendimento e reduzindo o custo por aproveitar as economias de escala de 2, 3. Sistemas microfluídicos multicamadas fizeram impactos particularmente significativos em aplicações de análise bioquímica de alto rendimento, como a análise única célula 4, 5, 6, análise única molécula (por exemplo, digitais PCR 7), cristalografia de proteínas 8, ensaios de ligação do factor de transcriçãof "> 9, 10, 11 e triagem celular.

Um objetivo central da microfluídica tem sido o desenvolvimento de "laboratório em um chip" dispositivos capazes de realizar manipulações de fluidos complexos dentro de um único dispositivo para análise bioquímica total de 12. O desenvolvimento de técnicas de litografia suave multi-camada tem ajudado a realizar este objetivo, permitindo a criação de válvulas on-chip, misturadores e bombas para controlar ativamente fluidos dentro de pequenos volumes 13, 14, 15. Apesar de suas vantagens e aplicações demonstradas, muitas dessas tecnologias microfluídicos permanecem em grande parte unharnessed por utilizadores não especialistas. adopção generalizada tem sido um desafio, em parte devido ao acesso limitado a instalações de microfabricação, mas também devido à comunicação inadequada de técnicas de fabricação. Isto é especialmente verdadeiro for dispositivos microfluídicos multicamadas que caracterizam as estruturas de válvulas ou geometrias complexas: a escassez de informações detalhadas e práticas sobre os parâmetros de design importantes e técnicas de fabricação, muitas vezes desencoraja novos pesquisadores de embarcar em projetos que envolvem a concepção e criação destes dispositivos.

Este artigo pretende abordar essa lacuna de conhecimento através da apresentação de um protocolo completo para a fabricação de dispositivos microfluídicos multicamadas com válvulas e características altura variável, a partir de parâmetros de projeto e movendo-se através de todas as etapas de fabricação. Ao concentrar-se nas etapas de fotolitografia iniciais de fabricação, este protocolo complementa outros protocolos microfluidics 16 que descrevem os passos a jusante da fundição dispositivos a partir de moldes e funcionando experimentos específicos.

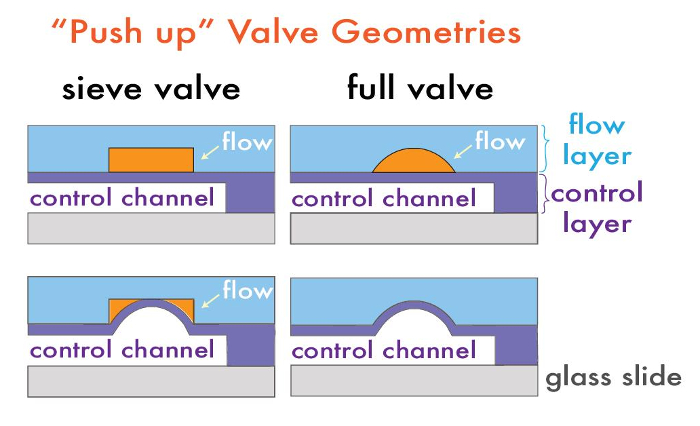

microcanais com válvulas monolítico on-chip são compostas de duas camadas: um "fluxo" camada, onde o fluido de interesse é manipulado em microcanais, e um "controlo" da camada, onde microcanais contendo ar ou água são capazes de modular selectivamente o fluxo de fluido na camada de escoamento 14. Estas duas camadas são fabricados sobre cada um mestre de moldagem de silicone separada, que é subsequentemente utilizado para polidimetilsiloxano (PDMS) de moldagem réplica num processo chamado "litografia macia 17." Para formar um dispositivo de camadas múltiplas, cada uma das camadas de PDMS são expressos sobre as suas respectivas mestres de moldagem e, em seguida, alinhados um ao outro, formando assim um dispositivo de PDMS compósito com canais em cada camada. As válvulas são formadas em locais em que os canais de fluxo e de controlo cruzam um ao outro e estão separados apenas por uma fina membrana; pressurização do canal de controlo desvia desta membrana para ocluir o canal de fluxo e localmente deslocar o fluido (Figura 1).

Activo válvulas on-chip pode ser fabricado de várias maneiras, dependendo da aplicação final desejada. válvulaspode ser configurado em qualquer uma "empurrar para baixo" ou de "empurrar para cima" geometria, dependendo se a camada de controlo está acima ou abaixo da camada de escoamento (Figura 1) 15. "Push up" geometrias permitem menores pressões de fechamento e estabilidade dispositivo maior contra delaminação, enquanto "empurrar para baixo" geometrias permitir que os canais de fluxo de estar em contacto directo com o substrato aderido, conferindo a vantagem de funcionalização seletiva ou padronização da superfície do substrato para a funcionalidade mais tarde, 18, 19.

Válvulas também pode ser intencionalmente leaky válvulas "peneira" ou totalmente selável, dependendo do perfil da secção transversal do canal de fluxo. Sieve válvulas são úteis para a captura de células de grânulos, ou outros macroanalytes 1, e são fabricados por meio da utilização de substâncias fotoquímicas reactivas típicas negativos (isto é, SU-8 Série), que have perfis rectangulares. Quando um canal de controlo está pressurizada ao longo destas regiões da válvula, a membrana de PDMS entre o controlo e a camada de escoamento desvia isotropicamente no perfil rectangular da válvula sem selar os cantos, que permite o escoamento de fluido mas prendendo partículas em escala macro (Figura 1). Por outro lado, válvulas microfluídicos totalmente sel�eis são fabricados pela inclusão de um pequeno pedaço de fotorresiste arredondada em locais de válvulas. Com esta geometria, a pressurização do canal de controlo desvia da membrana contra a camada de fluxo de arredondado para selar completamente o canal, interrompendo o fluxo de fluido. Perfis arredondados na camada de fluxo são gerados através da fusão e refusão de fotorresiste positivo (por exemplo, AZ50 XT ou SPR 220), após as etapas de fotolitografia típicos. Temos anteriormente demonstrado que as alturas pós-refluxo das regiões válvula depender de dimensões de recursos escolhidos 21. Este protocolo demonstra a fabricação de ambas as geometrias de válvulas comem um dispositivo de síntese de grânulo.

Figura 1: Multilayer Microfluidic Válvula Geometrias. "push up" arquiteturas de dispositivos típicos para peneira e válvulas totalmente sel�eis antes (superior) e depois (inferior) pressurização. Por favor clique aqui para ver uma versão maior desta figura.

Os dispositivos também podem incluir características passivas complexos, tais como misturadores caóticos 13 e on-chip resistências 20 que requerem características de várias alturas diferentes dentro de uma camada de fluxo único. Para atingir uma camada de fluxo de altura variável, diferentes grupos têm utilizado vários métodos, incluindo placa de circuito impresso gravura 22, multicamadas alinhamento alívio PDMS 23, ou multi-passo photolithography 24. O nosso grupo encontrou multi-passo fotolitografia num único mestre de moldagem ser um método eficaz e reprodutível. Para fazer isso, é empregue uma técnica de construção de fotolitografia simples grossos canais de fotorresistente negativo (por exemplo, SU-8 fotorresistentes Series) em camadas, sem desenvolvimento em entre a aplicação de cada camada. Cada camada é girada em fotorresiste negativo de acordo com a sua espessura usando as instruções do fabricante 25 sobre o mestre de silício. As características desta altura são então modelado sobre a camada usando uma máscara de transparência específica (Figura 2), afixada uma placa de máscara de vidro e alinhadas com a camada previamente fiado antes da exposição. Em multi-etapa de fotolitografia, o alinhamento preciso entre as camadas é fundamental na formação de um canal completo fluxo de altura variável. Após o alinhamento, cada camada é submetida a um cozimento pós-exposição dependente da espessura. Sem o desenvolvimento, a próxima camada é similarly modelado. Desta forma, as características de altura pode ser construída com uma única bolacha de escoamento da camada-por-camada através da utilização de várias máscaras. Ao pular desenvolvimento entre cada passo, as camadas de resina fotossensível anteriores pode ser usado para gerar características compostas altura (ou seja, duas camadas 25 um pode fazer uma característica 50 uM) 24. Além disso, as características do canal de chão tal como um misturador caótico sulcos em ziguezague 13 pode ser feita usando camadas com características anteriormente expostos. Um passo final de desenvolvimento conclui o processo, criando uma única bolacha de fluxo com características de altura variável (Figura 3).

Aqui, um protocolo completo para multi-etapa de fotolitografia, que inclui exemplos de todos os procedimentos necessários para fabricar válvulas on-chip e canais de fluxo com várias alturas é fornecido. Este protocolo de fabricação é apresentada no contexto de um sistema multi-camada sintetizador talão de microfluidos que requer válvulas e variable-height caracteriza pela sua funcionalidade. Este dispositivo inclui t-cruzamentos para gerar gotículas de água em uma bainha de petróleo, resistores on-chip para modular as taxas de fluxo através do controle da resistência Poiseuille, um misturador caótica para homogeneizar componentes de gotículas, e ambas as válvulas totalmente vedação e peneira para permitir fluxos de trabalho automatizados que envolvem reagente múltipla insumos. Usando multi-etapa de fotolitografia, esses recursos são cada fabricada em uma camada diferente de acordo com a altura ou fotossensíveis; as seguintes camadas são construídas neste protocolo: (1) Camada de Fluxo redondo válvula (55 uM, AZ50 XT) (2) de escoamento da camada de baixo (55 pM, SU-2050 8) (3) alto fluxo de camada (85 uM, SU- 8 2025, 30 um aditivo de altura), e (4) Herringbone ranhuras (125 uM, SU-8 2025, 40 uM altura aditivo) (Figura 3).

As pérolas de hidrogel podem ser utilizadas para uma variedade de aplicações, incluindo a funcionalização selectiva de superfície para ensaios a jusante, o encapsulamento de drogas, radiotracing e de imagem ensaios e incorporação celular; que anteriormente usado uma versão mais complexa desses dispositivos para produzir pérolas de PEG hidrogel espectralmente codificados contendo nanophosphors lantanídeos 20. Os projetos discutidos aqui são incluídos em Recursos adicionais para qualquer laboratório para usar em seus esforços de pesquisa se desejar. Prevemos que este protocolo irá fornecer um recurso aberto para especialistas e não-especialistas da mesma forma interessados na fabricação de dispositivos microfluídicos multicamadas com válvulas ou geometrias complexas para diminuir a barreira de entrada em microfluídica e aumentar as chances de sucesso de fabricação.

Protocolo

Projeto de dispositivos 1. Multi-layer

NOTA: Características de diferentes alturas e / ou fotorresistentes devem ser adicionados sequencialmente ao wafer durante as diferentes etapas de fabricação para criar recursos finais compósitos. Portanto, modelos para cada altura e fotorresistente separado para ser incluído em uma pastilha tem de ser impressa sobre a sua própria máscara (Figura 4).

- Baixar um design (CAD) programa de elaboração assistida por computador (por exemplo, AutoCAD Versão Educacional).

- Definir "área de wafer pelo desenho de um 4" a 4 círculo. Designs bolacha (Figura 4, Recursos adicionais) são fornecidos como um exemplo.

- Dentro do "esboço 4 wafer, o dispositivo local faz fronteira com 300 mm retângulos polilinha. Use essas fronteiras de dispositivo para alinhamento durante a fotolitografia.

- Criar camadas diferentes para cada altura diferente ou fotossensíveis necessário para o design final (ou seja, o fluxo redondo, de baixo fluxo, fluxo elevado,e controle no projeto) utilizando o painel Layers.

- características de design de uma altura desejada particular sobre a camada correspondente. O exemplo de projeto mostra 4 camadas activas diferentes, cada um com sua própria cor (Figura 4).

NOTA: fronteiras dispositivo, o texto mundial, eo esboço do wafer deve ser feita em sua própria camada (ou seja, 1-negativo nos desenhos), que, posteriormente, irão aparecer em todas as camadas para um alinhamento global. Características do fotorresistente diferente (tal como válvulas totalmente seláveis que devem ser fabricados com protecção positiva) deve aparecer em camadas diferentes, independentemente da altura.

- características de design de uma altura desejada particular sobre a camada correspondente. O exemplo de projeto mostra 4 camadas activas diferentes, cada um com sua própria cor (Figura 4).

- Usando fechada de largura zero, polilinhas, os recursos do dispositivo de design dentro das fronteiras do dispositivo.

- Considere parâmetros de projeto da Tabela 1 para aumentar as chances de fabricação bem sucedida.

- Para cada altura, selecione a camada no painel Camadas e adicione todos os recursos de que a altura.

- prontodesigns para impressão filme de transparência usando o arquivo de máscara Básico (Recursos adicionais) onde cada 4 "círculo wafer é inserido dentro de um 5" borda retangular. Cada camada será impresso em um filme de transparência separada para adição sequencial de cada camada foto-resistente.

NOTA: Este arquivo de máscara básica representa os desenhos finais utilizados para imprimir.- Para completar o projeto, transformar todas as camadas off exceto 1-negativas e a camada de válvula AZ50 XT. Copiar todo o wafer com a camada ativa (ou seja, válvulas) e os recursos globais (ie., Bordas do dispositivo).

- Abra o arquivo de máscara básicas e cole este projeto nas válvulas AZ50 XT retângulo direito. Use a fronteira wafer exterior para o alinhamento e, posteriormente, excluí-lo após a colagem.

- Repita o procedimento para o resto das camadas (por exemplo, no exemplo de design: o fluxo quadrada baixa, o fluxo praça alta, e controle). arquivos de exemplo de transparência são fornecidos (Recursos adicionais).

- Enviar arquivos para um comempresa comercial de impressão (por exemplo, FineLine Imaging) para imprimir em filme de transparência. Use 32.000 DPI para impressão> 10 mm recursos e até 50.000 DPI para recursos menores. Se características menos de 7 mm são necessários, pedir uma máscara Chrome em vez de um filme de transparência.

Tabela 1: Projeto Parâmetros e sugestões. Considerações de design para evitar armadilhas comuns durante o processo de design CAD de dispositivos microfluídicos. Por favor clique aqui para ver nesta tabela. (Botão direito do mouse para baixar).

2. Preparar uma bolacha por fotolitografia

NOTA: Estes passos, adicionalmente, aparecem na tabela formato na Tabela 2.

- Na sala limpa ou designada área limpa, limpa e desidratar um 4 "wafer de teste de grau de silício (de um único lado polished).

- Lavar a bolacha bem com metanol.

NOTA: Os passos sem limpeza ainda são necessários se estiver usando a camada de adesão SU-8 descrito abaixo. Outras camadas de adesão que se afastem deste protocolo (ex., HMDS) muitas vezes requerem limpeza mais profunda, tais como gravura piranha. - Secagem com N2 ou ar comprimido.

- Asse em uma placa quente de alumínio, a 95 ° C durante 10 minutos para evaporar o solvente completamente.

- Lavar a bolacha bem com metanol.

- Fabricar a 5 mm espessa camada uniforme do SU-8, 2005 para melhorar a aderência das camadas fotossensíveis subsequentes.

- Coloque o wafer limpos coater rotação, ligar o vácuo para apor-lo para o mandril rotação, e soprar a poeira com N2 ou ar comprimido.

- Aplicar 1-2 ml de SU-8, 2005 fotorresiste negativo no centro do wafer e girar como se segue: Propagação: 500 rpm, 10 seg, 133 rpm / s aceleração; cast: 3.000 rpm, 40 seg, / s de aceleração 266 rpm.

- Remover wafere coza macio por comutação bolacha entre duas placas de cozedura regulado a 65 ° C e 95 ° C de acordo com o seguinte programa: 65 ° C: 2 min, 95 ° C: 3 min, 65 ° C: 2 min.

- Permitir bolacha arrefecer até à TA.

- Coloque wafer no mandril de uma máscara alinhador UV e expor sem máscara ( 'exposição de inundação ") para um depósito de energia total de 124 mJ (aqui, 20 segundos a ~ 6,2 mW / cm 2 intensidade da lâmpada). Se estiver disponível, selecione o modo de contacto duro para alcançar um wafer de 300 mm: Máscara separação.

- Remover bolacha e coza pós-exposição ao mudar a bolacha entre duas placas de cozedura regulado a 65 ° C e 95 ° C como se segue: 65 ° C: 2 min, 95 ° C: 4 min, 65 ° C: 2 min.

Fabricação de Válvulas arredondados

- Use on-line AZ50 XT recurso preditor de válvula 26 para planejar as velocidades de rotação para as dimensões de válvulas desejados e alturas.

NOTA: Os passos seguintes irão deposentar-se uma camada de 55 mm de fotorresiste positivo para definição da válvula e arredondamento refluxo. - Coloque o wafer em um revestidor de rotação, ligue vácuo para apor-lo para o mandril rotação, e soprar a poeira com N2 ou ar comprimido.

- Aplicar 2-3 mL de fotorresistente AZ50 XT positiva para o centro da bolacha. Rotação da seguinte forma: Propagação: 200 rpm, 10 s, / s de aceleração 133 rpm; elenco: 1.200 rpm, 40 seg, 266 rpm / s aceleração; Snap rotação para remover cordão de borda: 3.400 rpm, 1 segundo, de 3.400 rpm / s aceleração.

- Em uma "placa de Petri de 5, fixará o wafer com cuidado e deixe descansar por 20 min.

- coza macio da bolacha numa placa de aquecimento: 65 ° C - 112 ° C, 22 min, 450 ° C / h de velocidade de rampa.

- Remover a bolacha e deixar repousar durante a noite à temperatura ambiente numa placa de Petri para a reidratação ambiente.

- Tape Fluxo Circular máscara de transparência a 5 "placa de vidro impressão voltado para baixo (mais próximo de wafer) e carregar no posicionador máscara do alinhador de máscara UV. Expor o wafer de 930 mJ de UV em 6 ciclos ( por exemplo, 6 ciclos de 25 segundos a ~ 6,2 mW / intensidade da lâmpada cm 2, 30 s tempo de espera entre as exposições).

- Desenvolver wafer imediatamente por imersão em um banho de agitação de 25 ml de AZ500k 1: 3 desenvolvedor no prato de 6 "de vidro para 3-5 min ou até banho fica roxo e características emergir.

- Remova o wafer e lave bem com água DI.

- Avaliar altura pré-refluxo em perfilômetro (força caneta de 10,5 mg).

NOTA: Opere o profilometer de acordo com as instruções do fabricante, posicionando cuidadosamente a caneta vigor ao lado de um canal de recurso sobre a camada desejada antes de profiling. Definições usadas ao longo deste protocolo foram as seguintes: força de caneta 10,5 mg, comprimento 1000 mm, velocidade de 200 ^ m / s, o regime de baixo para cima.

- Refluxo de disco cozer a bolacha para derreter e características da válvula redondas como se segue: 65 ° C - 190 ° C, 15 h, 10 ° C / hr velocidade de rampa.

- Deixe o fresco wafer de RT. Avaliar altura pós-refluxo usando um profilometer (força caneta de 10,5 mg). Alturas de 55 uM ± 2 uM deve ser esperado para esta geometria do dispositivo.

3. Confecção Características altura variável em Tandem

- Prossiga para a fabricação de altura variável com o wafer desenvolvido com baixo fluxo, alto fluxo e Espinha de Peixe Mixer transparências do projeto Bead Synthesizer.

- Para ajustar protocolo para os projetos, utilizar fichas técnicas de manufatura 25 para determinar a energia de exposição, as velocidades de rotação e parâmetros de tempo assar, permitindo a tolerância de ± 5%.

NOTA: Este protocolo fabrica uma 55 mm de altura Fluxo camada de baixa usando SU-8 2050 fotorresiste negativo rola sobre as características das válvulas. - Coloque o wafer limpos coater rotação, ligar o vácuo para apor-lo para o mandril rotação, e soprar a poeira com N2 ou ar comprimido.

- Aplicar 1-2 ml de SU-8 2050 fotorresiste negativo para o centro do wafer e girar como se segue: Propagação: 500 rpm, 10 s, 133 rpm aceleração / seg; cast: 3.000 rpm, 40 seg, 266 rpm de aceleração / seg. Spin fotorresiste sobre características de válvulas desenvolvidos.

- Com cuidado, coloque a bolacha girou em 5 "placa de Petri e deixe descansar por 20 min em uma superfície plana ou até qualquer estrias padrões desaparecer.

- Remover a bolacha e coza macio, colocando em duas placas de cozedura regulado a 65 ° C e 95 ° C como se segue: 65 ° C: 2 min, 95 ° C: 8 min, 65 ° C: 2 min.

- Permitir que a bolacha se arrefecer para a TA.

- Tape o fluxo máscara Pouca transparência a uma placa de vidro de impressão do lado de quartzo 5 "para baixo (o mais próximo do wafer) e carregar no posicionador máscara do alinhador de máscara UV.

- Coloque o wafer na máscara UV alinhador chuck e, usando ocular do microscópio ou câmera, alinhe cuidadosamente novo fluxo de recursos de baixo da camada de Fluxo Circular características da camada de válvula. Comece por alinhar eixos horizontal, vertical e inclinação das fronteiras do dispositivo com as características de fronteira dispositivo na máscara. Em seguida, alinhar recursos de cabelo cruz apostacamadas ween. Finalmente, confirmar que as características da válvula cruzam Fluxo Baixo apresenta quando aplicável.

- Expor a 170 deposição mJ UV (28 segundos a ~ 6,2 mW / cm 2).

- Remover a bolacha e pós-exposição coza por a comutação entre duas placas de cozedura regulado a 65 ° C e 95 ° C como se segue: 65 ° C: 2 min, 95 ° C: 9 min, 65 ° C: 2 min.

- Sem o desenvolvimento, permitem que a pastilha se arrefecer para a TA e prossiga para a fabricação de fluxo de alta camada. Esta alta camada de Fluxo irá adicionar 30 mm de fotorresiste para a camada fotorresistente 55 mm subdesenvolvidos para produzir 85 mm recursos em locais previamente não expostos.

- Repita os passos 3,3-3,10 usando SU-8 2025 e a máscara de alta camada de fluxo com estas modificações para as configurações de revestimento de spin: Propagação: 500 rpm, 10 seg, 133 rpm / s aceleração; cast: 3.500 rpm, 40 seg, 266 rpm de aceleração / seg.

- Expor a 198 mJ deposição de UV (32 s a ~ 6,2 mW / cm 2).

- sem desenpongue, permitir que o wafer arrefecer até à RT e proceder à fabricação de camada Chaotic Mixer espinha. Características finais nesta camada irá ter uma altura total de 125 uM: 55 | iM a partir da camada de fluxo baixo, de 30 um a partir da camada de escoamento quadrado, e de 40 um a partir desta camada caótica Misturador espinha (ver Figura 3) e incluem 35 ranhuras uM em espinha .

- Repita os passos 3,3-3,10 usando SU-8 2025 e a camada de máscara Herringbone com as seguintes modificações, garantindo que as ranhuras em ziguezague são completamente dentro Fluxo alta canal descreve.

- Use o seguinte programa de assar a quente: 65 ° C: 2 min, 95 ° C: 7 min, 65 ° C: 2 min.

- Expor a 148 mJ deposição de UV (24 s a ~ 6,2 mW / cm 2).

- Depois de todas as camadas tiverem sido completadas, o desenvolvimento por imersão da bolacha num banho de agitação de 25 ml de SU-8 revelador para um prato de 6 "de vidro durante 3,5 min ou até que características que emergem claramente. Verificar que features têm limites claros, definidos recurso usando um estereoscópio.

- Disco cozer a bolacha para estabilizar todos os recursos de resina fotossensível sobre um prato quente como se segue: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / h de velocidade de rampa.

- Avaliar altura recurso em todas as camadas usando um perfilômetro (força caneta de 10,5 mg).

4. Controle de fabricação de wafer

- Limpo, desidratar, e fabricar uma camada de adesão 5 m em um novo wafer 4 "silício como na Secção 4.

- Fabricar uma camada de 25 um controle usando SU-8 2025 fotorresiste negativo.

- Coloque o wafer em um revestidor de rotação, ligue vácuo para apor-lo para o mandril rotação, e soprar a poeira com N2 ou ar comprimido.

- Aplicar 1-2 ml de SU-2025 8 fotorresistente negativo no centro da bolacha e rotação como segue: Propagação: 500 rpm, 10 s, 133 rpm / s aceleração; cast: 3.500 rpm, 40 seg, 266 rpm de aceleração / seg.

- Remova o wafer e asse suave, alternando entreduas placas de cozedura regulado a 65 ° C e 95 ° C como se segue: 65 ° C: 2 min, 95 ° C: 5 min, 65 ° C: 2 min.

- Permitir que a bolacha se arrefecer para a TA.

- Alinhe a máscara de transparência de controle para uma "placa de vidro 5 e carregar em alinhador máscara UV.

- Coloque o wafer na bucha de máscara UV alinhador e expor a 155 deposição mJ UV (25 segundos a ~ 6,2 mW / intensidade da lâmpada cm 2).

- Remover a bolacha e pós-exposição coza por a comutação entre duas placas de cozedura regulado a 65 ° C e 95 ° C como se segue: 65 ° C: 2 min, 95 ° C: 6 min, 65 ° C: 2 min.

- Desenvolver por imersão da bolacha num banho de agitação de 25 ml de SU-8 desenvolvedor em 6 "prato de vidro durante 1 minuto ou até que emergem características. Verificar características utilizando um estereoscópio.

- Disco cozer a bolacha para estabilizar características resina fotossensível como se segue: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / hr velocidade de rampa.

5. Silano Wafer Tratamento para Easy PDMS Levante-off

- Coloque as bolachas concluídas na cremalheira wafer dentro de um secador de vácuo redoma dentro de um exaustor livre de reagentes de água ou solúveis em água.

- Sob o capô, usar um conta-gotas para aplicar uma gota de tricloro (1H, 1H, 2H, 2H -perfluorooctyl) silano (PFOTS) para uma lâmina de vidro e o local no interior do exsicador.

- Fechar a tampa e aplicar exsicador de vácuo durante 1 min.

- Após 1 min, desligue a vácuo sem re-pressurização ou evacuação redoma de vidro.

- Deixe a mistura descansar por 10 min enquanto a superfície PFOTS aerossol casacos wafer.

- Abra a tampa do frasco de sino e remover wafer usando uma pinça. Coloque em um prato de Petri para PDMS moldagem réplica. Descarte as lâminas com revestimento de silano em resíduos perigosos adequada.

NOTA: As bolachas revestidas com silanos fluorados pode ser utilizado centenas a milhares de vezes sem re-tratamento. Uma camada sacrificial de 1:10 PDMS pode ser convertido em pastilhas, curado, e descartada após o primeiro tratamento com silano para remover egrupos silano Xcess a partir da superfície da bolacha.

6. PDMS Replica Moldagem

- Fabricar dispositivos microfluídicos multicamadas em um "push up" geometria no vidro de acordo com protocolos de acesso aberto existentes 16.

NOTA: Um protocolo detalhado pode ainda ser encontrado no site 27. - Por inspeção visual, assegurar que todas as válvulas estão bem alinhados para controlar linhas e todas as entradas (em ambos as camadas de fluxo e controle) são perfurados completamente antes de prosseguir.

7. Produção de Hidrogel Beads de Gotas

- Ligue tubos (por exemplo, Tygon) carregado com água para um sistema de controle de fluxo (por exemplo, bombas de seringa, controladores fluídicos, ou uma matriz válvula solenóide de código-fonte aberto com reservatórios 28).

- Ligue pinos de metal para tubos e conectar-se a portas de dispositivo de entradas da linha de controle. Pressurizar as linhas de controle do dispositivo, definindo o cont fluxoRol sistema de escolha a 25 psi durante cada linha. Certifique-se de que as válvulas fechar e re-aberto por inspeção sob o microscópio.

NOTA: Siga as instruções do fabricante para o sistema de escolha de controle de fluxo. Neste trabalho, um sistema pneumático controlado por software personalizado se aplica pressão para cada linha usando válvulas solenóides que alternam entre o ar comprimido 25 psi (sob pressão) e pressão atmosférica (despressurizado). Os detalhes deste sistema podem ser encontrados em Discussão. - Prepare vasos de pressão costume microfluídicos para reagente e carregamento de petróleo.

- Usando um push-pin, dois furos na parte superior de um tubo criotubo, insira a tubulação PEEK capilar em um buraco, e inserir um pino de metal ligado à tubulação no segundo buraco.

- Selar tubulação no lugar com epóxi. Deixar secar durante 1 hora.

- Enquanto espera, num tubo de microcentrífuga, suspensão de 3,9 mg de fotoiniciador LAP-se em 100 ul de água Dl ([LAP] = 39 mg / ml) para preparar fotoiniciadorsolução utilizada para a polimerização de gotículas de hidrogel grânulos. Proteger da luz.

- Num segundo tubo de microcentrífuga, adicionar 132 mL de água Dl, 172 uL de PEG diacrilato, 12 ul de solução de LAP, e 85 ul de tampão HEPES para fazer a solução de hidrogel gota.

- Transferir a solução de hidrogel de gotículas para o recipiente de tubo criogénico concluída.

NOTA: Aditivos para outras aplicações, tais como nanocristais, partículas magnéticas ou moléculas biológicas podem ser incluídos no componente de HEPES. - Ligue a tubagem do navio tubo criogénico a uma fonte de pressão controlável e ligar a tubagem de PEEK para a entrada do reagente do dispositivo.

- Preparar 10 ml de óleo mineral leve com 2% v / v de agente tensioactivo não iónico (por exemplo, Span 80) e 0,05% por EM90 emulsão de goticulas de óleo. Filtrar através de um filtro de seringa de 0,22 um e a carga de 1 ml para um segundo vaso de tubo criogénico.

- Insira a tubulação PEEK na saída do dispositivo para recolha de gotas.

- Remover bubbl arES a partir do dispositivo através da pressurização de óleo, água, ou misturas de PEG entradas (pressão operacional de 4 psi). Ligue todas as válvulas. Sequencialmente desligar cada válvula em um caminho de fluido após 1 min ou até que as bolhas de ar têm permeado através do dispositivo PDMS. Por exemplo, para de-bolha misturadores de espinha de peixe, ligue válvulas de entrada 1, Mix 1 e Mix de Resíduos. Então despressurizar Inlet 1, Mix 1 e Mix de resíduos até que todas as bolhas se foram.

- Quando o dispositivo é depois repressurizado debubbling, despressurizar válvula de óleo Ro1 e pressão de óleo ajustado a 10 psi.

- Regule a pressão de mistura de PEG a 9 psi, depressão a válvulas a montante (entrada 1, Gotas 1) e ajustar conforme necessário para produzir gotas com o tamanho desejado. O tamanho da gota pode ser determinada através de microscopia usando uma câmera com 50 fps ou superior.

- Quando as gotas tenham estabilizado, posicionar um spot 5 mm, entre a fonte de luz UV (por exemplo, um sistema de cura de UV local com guia de luz líquido (LLG) ou um diodo emissor de luz UV focalizada) sobre a região de polimerização de d oispositivo e aplicar a 100 mW / cm 2 de UV (365 nm) a partir da fonte de UV.

- Pressurizar a válvula peneira talão para assistir grânulos polimerizados recolher e garantir que as gotas de ter endurecido em grânulos. Ajuste LLG como necessário para atingir a polimerização completa.

- Despressurizar válvula peneira talão e recolher em pérolas tubo através do tubo de PEEK tomada.

Resultados

Aqui, demonstramos a fabricação de válvulas, de altura variável moldes de microfluidos multicamadas, fazendo dispositivos capazes de gerar poli etileno glicol (PEG) a partir de pérolas de hidrogel gotículas (Figura 2). Uma visão geral do processo de fabricação completa está incluído na Figura 3. Usando elementos de design do trabalho anterior, o sintetizador talão emprega 4 alturas em sua camada de fluxo, incluindo (1) arre...

Discussão

Este trabalho demonstra um protocolo de fotolitografia multi-passo completo para um dispositivo microfluídico multicamadas com válvulas e geometria altura variável que pode ser ajustado para qualquer aplicação com simples modificações nos parâmetros de fabricação com base em nossas ferramenta online 26 e fabricante instruções 25. Este protocolo destina-se a desmistificar fotolitografia multicamadas para pesquisadores que desejam construir dispositivos microflu?...

Divulgações

The authors declare that they have no competing financial interests.

Agradecimentos

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

Materiais

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

Referências

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados