Method Article

Um aditivo fabricação técnica para a preparação fácil e rápida de Micromachines baseada em hidrogel com componentes magneticamente responsivos

Neste Artigo

Resumo

Desenvolveu-se uma estratégia de fabricação de aditivos para processamento de hidrogel UV-ligado. Esta estratégia permite a montagem de camada por camada de estruturas de hidrogel de microfabricated, bem como a montagem de componentes independentes, produzindo dispositivos integrados contendo componentes móveis que são responsivos a atuação magnética.

Resumo

Polietileno glicol (PEG)-com base de hidrogel é hidrogel biocompatível que foram aprovados pelo FDA para uso em seres humanos. Hidrogel típica baseada em PEG têm arquiteturas monolíticas simples e muitas vezes funcionam como andaimes materiais para aplicações de engenharia de tecidos. Estruturas mais sofisticadas geralmente levam muito tempo para fabricar e fazer não contém componentes em movimento. Este protocolo descreve um método de fotolitos que permite a fácil e rápida microfabrication das estruturas de PEG e dispositivos. Esta estratégia envolve uma etapa de fabricação desenvolvido in-house que permite a fabricação rápida de estruturas 3D de construir para cima em uma forma de camada por camada. Independente se movendo componentes também pode ser alinhado e montada em estruturas de apoio para formar dispositivos integrados. Estes componentes independentes são dopados com nanopartículas de óxido de ferro superparamagnético sensíveis à atuação magnética. Desta forma, os dispositivos fabricados podem ser activados usando ímãs externos para produzir o movimento dos componentes dentro. Portanto, esta técnica permite a fabricação de dispositivos sofisticados como MEMS (micromachines) que são compostas inteiramente de um hidrogel biocompatível, capaz de funcionar sem uma fonte de alimentação a bordo e responder a um método de contato-menos de atuação. Este manuscrito descreve a fabricação de tanto a afinação de fabricação, bem como o método passo a passo para o microfabrication destes dispositivos MEMS-como baseados em hidrogel.

Introdução

Dispositivos MEMS tem encontrado uma infinidade de aplicações, especialmente em matéria de dispositivos médicos. Embora eles emprestam um monte de funcionalidades adicionadas e a natureza miniaturizada destes dispositivos torná-los atraentes para utilização como implantes1,2,3, estes dispositivos geralmente têm biocompatibilidade e segurança inerente questões, como eles são compostos de materiais que poderiam ser prejudiciais para o corpo humano (por exemplo, metais, baterias, etc.)4,5,6. PEG-baseado hidrogel é redes de polímero líquido inchado e tem sido frequentemente utilizados em aplicações como andaimes engenharia de tecido em grande parte, em parte devido à sua alta biocompatibilidade7,8. Hidrogel PEG-baseado também foram aprovados pela FDA para uso em seres humanos9,10,11. No entanto, devido as propriedades do material de hidrogel, eles não facilmente suportar processos de fabricação normal, tais como técnicas utilizadas no típico microfabrication baseados em silício. Assim, baseado em hidrogel construções são normalmente limitadas a simples arquiteturas monolíticas. Os actuais esforços no microfabrication de hidrogel resultaram em estruturas com características de micro-empresas; no entanto, estas estruturas são muitas vezes de uma única camada e um material único12,13 e falta movendo componentes14,15,16.

Em um trabalho anterior, descrevemos uma estratégia para fabricar micromachines que são compostas inteiramente de um material biocompatível hidrogel PEG-baseado17. Características de micro-empresas podem ser fabricadas facilmente usando um método de fotolitos e estas estruturas podem ser construídas para cima usando um método de camada por camada, ativado pelo movimento preciso do eixo z do substrato em que o hidrogel é polimerizadas. Hidrogel de composições diferentes pode ser fabricados adjacentes uns aos outros. Além disso, estes dispositivos têm componentes em movimento que podem ser activados usando um ímã externo. Esta técnica versátil também é apropriada para processar qualquer material macio ou hidrogel que é foto-polimerizáveis. Assim, esta técnica é well-suited para fabricar dispositivos MEMS-como sofisticados compostos inteiramente de hidrogel.

Protocolo

1. fabricação palco

- Monte a afinação de fabricação (Figura 1) consiste em uma casa construída de palco e câmara PDMS na qual os componentes de hidrogel são polimerizados. O estágio de fabricação é composto por um top de acrílico, em que canais e faixas foram usinados para permitir conexões de vácuo, um suporte para a fixação de uma cabeça de micrômetro dentro do palco habilitados no vácuo, em rosca bornes de aço que permitem que o palco todo a fixar na base para estabilização de aço.

- Fixe a cabeça do micrômetro com um pedaço de acrílico que é usinado para ter faixas para conexão de vácuo. Conexões de vácuo permitem que o usuário Segure a câmara de PDMS, bem como mover a membrana flexível dentro da câmara PDMS.

- Coloque uma fonte de luz UV (320-500 nm) acima do palco de fabricação tal que o ângulo incidente da luz é perpendicular ao plano horizontal do palco (complementar a Figura 1).

2. fabricação de câmara de PDMS e determinar seu nível "Zero"

- Fazer uma câmara PDMS em que irá ser polimerizado o hidrogel (ver figura 1A, câmara PDMS). Esta câmara é composto por um PDMS bem com uma membrana flexível, em que é ligada a uma lamela de vidro. A lamela de vidro que é ligada à membrana flexível de PDMS é mais tratada para evitar aderência de hidrogel (etapa 2.1.7).

- Prepare uma base PDMS 9 parte para 1 parte de mistura de agente de cura (por peso).

- Misture bem com uma vareta de vidro, para garantir que os agentes de base e de curando são bem misturados. Centrifugar a 1.000 g de x para remover as bolhas de ar.

- Com cuidado, despeje a mistura PDMS em dois pratos de Petri de vidro para produzir uma camada espessa (~ 3 mm) e uma camada fina (~0.2 mm). Escolha pratos de Petri cheia de PDMS um plano, nivelado e a cura durante a noite em temperatura ambiente ou por 30 minutos em um forno com temperatura regulada no mínimo de 75 ° C.

Nota: Uma camada fina de PDMS é necessária para a base da câmara PDMS como assegura a geração de uma camada flexível que pode ser facilmente movida na direção z pela bitola do parafuso micrométrico. As camadas PDMS tem que ser liso e nivelado para que as camadas de hidrogel polimerizado são de espessura uniforme. - Após o PDMS é totalmente curado, corte um círculo de diâmetro de 4 cm na camada grossa, usando uma lâmina de bisturi ou canivete. Retire a camada grossa de PDMS vidro do prato de Petri. Coloque a camada grossa de PDMS (fundo para cima) e a fina camada PDMS (ainda na prato de Petri de vidro) em um forno de plasma.

- Plasma tratar as duas camadas PDMS (30 s, plasma de ar) e vínculo do lado inferior da camada grossa de PDMS para o lado superior da camada fina de PDMS. Remova as peças coladas vidro do prato de Petri para formar um poço circular com a fina camada formando uma membrana flexível base.

Nota: Antes da remoção das camadas ligadas ao vidro, placa de Petri, as duas camadas coladas podem ser colocadas num prato aquecido a 95 ° C, para incentivar a adesão das camadas. - Plasma bond uma lamela de vidro (n. º 2, 22 x 22 mm) para o lado superior da membrana PDMS flexível; plasma tratar a lamela de vidro e câmara PDMS da etapa 4 para 30 s (plasma de ar) e o lugar da lamela de vidro em contato com a parte superior do lado da base para relacionar isso à membrana membrana flexível.

- Vapor silanize câmara de PDMS com silano tricloro (1H, 1H, 2H, 2H - perfluorooctyl) (PFOTS) pelo menos 30 minutos; Coloque a câmara de PDMS num exsicador de vácuo juntamente com um pequeno prato de Petri com 60 µ l de PFOTS e conectar o dessecador selado para o sistema de vácuo do laboratório central. Deixe o dessecador conectado ao sistema de vácuo pelo menos 30 minutos.

- Certifique-se que o selo de vácuo de exsicador é gerado e que a gota de PFOTS "bolhas" após 5-10 minutos. Silanização de vapor da câmara PDMS permite fácil remoção de hidrogel formado camadas e impede a adesão forte de polimerizado PEG hidrogel à superfície de vidro após uso prolongado.

- Para determinar o nível "zero" da câmara PDMS, colocá-lo num palco habilitados em vácuo (ligado ao sistema central do vácuo de laboratório).

- Aplique pressão negativa para segurar a câmara de PDMS. As estruturas de hidrogel PEG vão ser polimerizadas dentro desta câmara PDMS (figura 1A, área de fabricação).

- Coloque uma lamela de vidro tratada no topo da câmara PDMS tal que abrange o bem. A distância entre a lamela de vidro superior (carcaça superior) e a lamela de vidro de fundo (substrato de fundo) define a espessura da camada de hidrogel que é formada dentro da câmara PDMS.

- Usando a cabeça de micrômetro, empurre o substrato inferior para cima até que esteja em contacto com o substrato superior. Use a leitura na cabeça micrômetro como o nível "zero" da câmara PDMS e como uma referência ao definir a espessura das camadas hidrogel polimerizado.

3. Fotomáscara Design para fotopolimerização de microestruturas de hidrogel

- Para projetar as máscaras, use um software de CAD.

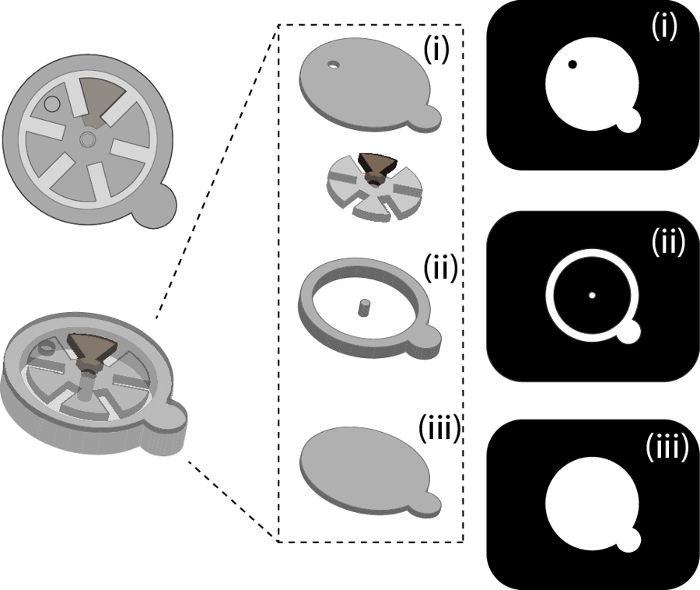

- Desenha cada única camada da estrutura de hidrogel que está a ser fabricado. Consulte a Figura 2 para o dispositivo de exemplo fabricado usando este protocolo. A Figura 2 mostra 3D esquemático deste dispositivo, as camadas correspondentes a ser fabricados, bem como as máscaras que foram projetadas para a fabricação dessas camadas individuais.

- Projeto de máscaras em campo escuro; características para ser polimerizado devem ser transparentes e o fundo é opaco (Figura 2 C, complementar a Figura 2).

- Marcas de alinhamento incorporar nos projetos Fotomáscara para facilitar o alinhamento das máscaras durante o processo de fabricação.

- Imprima os desenhos como máscaras de transparência com a maior resolução disponível e a densidade de pixel de alta.

4. tratamento de lamelas de vidro para evitar aderência de hidrogel

- Para criar superfícies que repelem o hidrogel PEG polimerizado, as lamelas de vidro são revestidas com uma camada fina de PDMS.

- Preparar o PDMS (9:1 a relação do agente de cura de base) e centrifugar a 1.000 g de x para remover as bolhas de ar.

- Aplique uma camada fina de PDMS para as lamelas de vidro limpo e deixe curar em uma superfície plana, dentro de um forno (> 75 ° C, 30 min).

5. camada por camada fabricação de hidrogel: camada de vedação superior e inferior apoiam estruturas

- Para criar uma camada de hidrogel que será posteriormente usada para selar o dispositivo formado, use um pedaço não tratado da lamela de vidro (no. 2) como uma "tampa" para a câmara de PDMS. Essa "tampa" é referida como a carcaça superior.

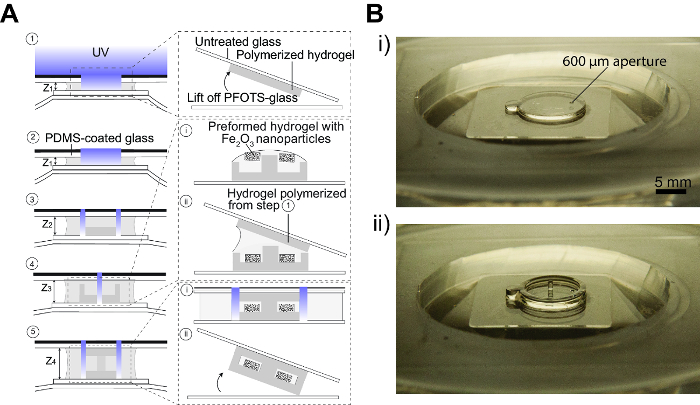

- A partir do "zero" nível do dispositivo, baixe o substrato de fundo usando a cabeça de micrômetro na altura desejada. A distância entre as parte superior e inferior de substratos define a espessura da primeira camada hidrogel (Z1, Figura 3A).

- Depositar um volume pequeno do pré-polímero PEGDA (por exemplo, uma mistura de PEGDA 400Da com 1% Darocur 1173), suficiente para cobrir o substrato de fundo.

- Coloque o substrato superior da câmara PDMS.

Nota: É importante garantir que não há nenhuma bolha de ar presa entre os substratos superior e inferior. - Coloque uma Fotomáscara com desenho desejado em cima do substrato superior (Figura 2 (i)). Certifique-se de que a máscara está em pleno contato com o substrato superior e alinhado com o substrato de fundo.

- Expor o pré-polímero de hidrogel para UV luz através da Fotomáscara (etapa 1, Figura 3A). Certifique-se de que a exposição é feita dentro de um espaço fechado que impede a exposição a luz UV perdida para a área circundante.

Cuidado: Use proteção UV (e.g., UV óculos) quando o sistema operacional.

Nota: A potência e duração da exposição depende do tipo de sistema de UV e pré-polímero PEGDA usado. - Por exemplo, para uma lâmpada UV W 200 e 99% PEGDA (400 Da PEGDA com fotoiniciador 1% (v/v)) prepolymer solução, definir a potência da lâmpada em 16% (correspondente a ~2.3 W/cm2) e curar totalmente o hidrogel dentro de 4 segundos. A duração da exposição deve ser aumentada com a diminuição de potência da lâmpada e aumentar o comprimento de cadeia PEG do pré-polímero utilizado.

- Depois que a camada de hidrogel tem sido polimerizada, decolar a carcaça superior da câmara PDMS. Deve-se cumprir a camada polimerizada sobre o substrato superior (baixo-relevo para a etapa 1, Figura 3A). Reservamos esta camada aderida para uso mais tarde selar o dispositivo montado. Protege esta camada polimerizada da luz.

Nota: Manter esta camada polimerizada longe da luz e molhado com pré-polímero de filmes em excesso para evitar que a camada de ressecamento e rachaduras.

- Para criar as estruturas de suporte inferior, use as lamelas de vidro revestido de PDMS como a carcaça superior da câmara PDMS.

- Deposite mais pré-polímero de hidrogel sobre o substrato de fundo e cobrir o PDMS bem com uma lamela de vidro revestido PDMS. Isso é para garantir que as camadas polimerizadas permanecem sobre o substrato inferior, permitindo que o usuário construir camadas para cima (etapa 2, Figura 3A).

- Repita as etapas 5.1.4 e 5.1.5 com o desenho desejado Fotomáscara (Figura 2C (iii)).

- Remova o substrato superior e adicionar mais pré-polímero PEGDA e desça o substrato de fundo usando a cabeça de micrômetro para o nível desejado. Este nível deverá corresponder à espessura da camada 2nd de hidrogel para ser polimerizada (Z2, etapa 3, Figura 3A).

- Cobrir o PDMS bem com o substrato superior (PDMS-revestido de vidro) e repita as etapas 5.1.4 e 5.1.5.

- Continuamente se acumular camadas de hidrogel como desejado usando passos 5.2.1 e 5.2.2 até formam-se as estruturas de suporte desejado.

6. montagem e o dispositivo baseado em hidrogel de vedação

- Para montar e selar o dispositivo, primeiro retire o substrato superior (PDMS-revestido de vidro) e usando um par de pinças, coloque componentes de hidrogel pré-formado (por exemplo, engrenagens, componentes dopado com ferro) para as estruturas de suporte (parte (i), etapa 4, Figura 3A ).

Nota: Um ímã permanente pode ser usado para alinhar qualquer componentes dopado com ferro (referem-se ao óxido de ferro doping de hidrogel componentes para as etapas de fabricação). - Para selar o dispositivo, primeiro trazer o substrato de fundo para a altura desejada final do dispositivo montado usando a bitola do parafuso micrométrico. Esta deve ser a altura final do dispositivo, tendo em conta a espessura das camadas, componentes internos e qualquer autorização dada para a movimentação de componentes (Z4, passo 5, Figura 3A)

- Lugar a camada pré-formado hidrogel aderido no sentido do lamela de vidro não tratada do 5.1 para o dispositivo parcialmente montado (parte (ii), etapa 4, Figura 3A). Cuidadosamente coloque a camada pré-formado tal que ele esteja alinhado corretamente com as estruturas abaixo dela.

- Coloque uma Fotomáscara que permite a selagem do dispositivo, mas protege o interior movendo componentes da exposição aos raios UV. Certifique-se de que os componentes em movimento não são polimerizados para as bordas do aparelho, impedindo seu movimento durante a atuação.

- Expor toda a estrutura à luz UV (parte (i), etapa 5, Figura 3A).

- Levante a lamela de vidro desde a fase de fabricação. O dispositivo selado deve aderir ao substrato superior ((parte (ii), etapa 5, Figura 3A).

Nota: Se o dispositivo permanece aderido ao substrato de fundo, levante com cuidado o dispositivo com um par de pinças de ponta plana (sem Serra) ou uma espátula plana. - Remova cuidadosamente o excesso não polimerizada PEGDA usando sucção à vácuo e levantar cuidadosamente o aparelho desligado a lamela de vidro usando um par de pinças planas ou espátula plana.

- Coloque o dispositivo em solução salina ou água Desionizada. Hidrogel incha em solução. Deixe o aparelho na solução pelo menos 30 minutos permitir a estabilização e a expansão do dispositivo e os componentes interiores.

Nota: Se o dispositivo estiver a ser utilizada para implantação na vivo , é importante enxaguar e lixiviar fora qualquer pré-polímeros de filmes. Isso pode ser feito alterando a solução em que o dispositivo é incubado em cada hora (pelo menos 3 lavagens) e deixar o dispositivo em solução durante a noite e enxaguar fora com mais solução. - Remova o ar dentro do dispositivo, colocando o dispositivo dentro de uma placa de Petri preenchida com água ou solução salina dentro de uma câmara de vácuo (ligada aos sistemas de vácuo de laboratório central) pelo menos 30 minutos. Isso resultará em desgaseificação do dispositivo e o dispositivo será preenchido com solução uma vez que a pressão negativa é removido.

Nota: Mantenha a dispositivo/hidratados em solução em todos os momentos. Pode rachar o dispositivo deve ser deixada para secar.

7. o óxido de ferro Doping de hidrogel componentes

- Preparar uma solução PEGDA prepolymer com fotoiniciador de 1% (por exemplo, 99% (v/v) PEGDA (Da 400) com 1% Darocur 1173).

- Usando esta solução prepolymer, fazer uma solução de 5% (p/v) de óxido de ferro (II, III) solução de nanopartículas. Pesar 5 mg de nanopartículas de óxido de ferro e adicionar 100 µ l de pré-polímero PEGDA. Pipeta para cima e para baixo e vórtice para garantir uma mistura uniforme.

- Certifique-se de que as nanopartículas são dispersos homogênea dentro o pré-polímero PEGDA antes de cada utilização como as nanopartículas serão sedimentos ao longo do tempo.

- Pipete um volume pequeno do óxido de ferro - prepolymer mistura PEGDA sobre o substrato de fundo da câmara PDMS.

- Cobrir o PDMS bem com o substrato superior (PDMS-revestido de vidro) para garantir que o hidrogel formado permaneça sobre o substrato de fundo.

- Trazer o substrato de fundo para a altura desejada, usando a cabeça de micrômetro.

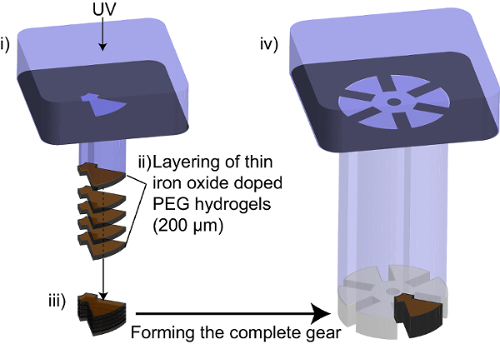

Nota: Camadas finas (200 µm) de PEGDA dopado com óxido de ferro devem ser polimerizadas com cada única exposição. Isto é devido à diminuição de profundidade de penetração do UV luz como o óxido de ferro, nanopartículas são opacos e são capazes de absorver e bloqueiam a luz UV. - Usando uma Fotomáscara que define a forma do segmento a ser dopado com óxido de ferro dentro do componente movente, expor a fina camada de óxido de ferro pré-polímero dopados à luz UV (Figura 4(i)).

Nota: O tempo de exposição UV deve ser aumentado para garantir que o segmento de ferro-dopado é totalmente reticulados (~ 10 segundos). - Baixe o substrato de fundo e repita a etapa 6, o segmento dopado com ferro em camadas finas de construção cada vez a altura desejada (Figura 4(ii)). Um total de 5 camadas deve ser polimerizado para render um segmento 1mm altura dopado com ferro.

- Depois que o segmento de ferro-dopado é completa (Figura 4(iii)), remova qualquer pré-polímero dopado com ferro em excesso usando sucção à vácuo. Não remova o segmento dopado com ferro desde a fase de fabricação.

- Deposite o pré-polímero PEGDA (undoped) para o segmento de ferro-dopado polimerizado. Trazer o substrato de fundo para a altura final do componente para ser concluída. Cobrir o PDMS bem com o substrato superior (PDMS-revestido de vidro).

- Usando uma Fotomáscara que define a forma inteira do componente movente, expor o pré-polímero PEGDA, bem como o segmento de ferro-dopado, à luz UV (Figura 4(iv)).

- Remova a carcaça superior e pré-polímero PEGDA não polimerizado excesso usando sucção à vácuo. Um componente de PEG, com um segmento de óxido de ferro dopado deve permanecer sobre o substrato de fundo. Levante suavemente este componente usando um par de pinças.

- Reserve este componente dopado com ferro para montagem em estruturas de suporte de um dispositivo baseado em PEG (parte (i), etapa 4, Figura 3A). Proteger este componente da luz e garantir que ele permaneça humedecido com pré-polímero de filmes antes da utilização.

8. a atuação do dispositivo montado

Nota: Os componentes dopado com ferro dentro do dispositivo montado podem ser activados para mover usando um ímã permanente forte como o neodímio (N52 força). Tenha cuidado para evitar comprimir os perigos como esses ímãs são fortemente atraídas por materiais ferromagnéticos.

- Coloque um ímã de neodímio abaixo ou acima do dispositivo dentro de 1-2 cm do dispositivo. Ao mover o ímã, o movimento dos componentes dopados de óxido de ferro deve sombrear o movimento do ímã.

Nota: Um atuador pode ser construído usando um motor que é anexado com um ímã. A rotação do motor deverá permitir atuação rotacional do componente ferro dopado.

Resultados

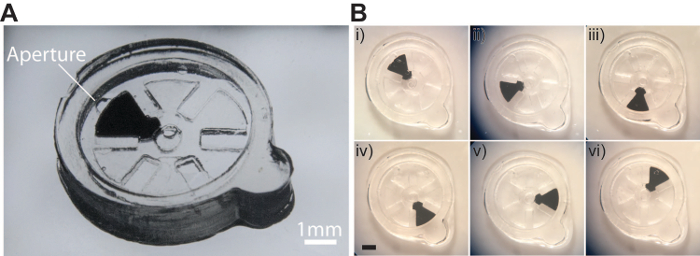

Figura 3B mostra imagens das camadas de hidrogel polimerizado usando a instalação de fabricação. Figura 3B (i) mostra uma fabricada 400 µm espessa camada de base com uma abertura de 600 µm. Figura 3B (ii) mostra mais duas camadas que foram empilhadas em cima de camada de base; um perímetro de altura de 500 µm e um eixo de 800 µm alto no meio. O tempo de fabricação total para essas três camadas tinha menos de 3 minutos, levando em conta 4 segundos de exposição para cada camada e o tempo necessário para ajustar a altura do substrato inferior e alinhamento de máscaras. Trabalhos anteriores realizados na mesma afinação fabricação demonstra que uma variedade de projetos pode ser fabricada com resoluções tão altamente quanto 100 µm.

Os componentes de hidrogel podem também ser facilmente dopados com nanopartículas de óxido de ferro. Os tempos de exposição foram otimizados para garantir camadas finas (200 µm) de pré-polímeros PEGDA dopados com óxido de ferro, nanopartículas podem ser totalmente polimerizadas. Figura 5A mostra a Fotomáscara usada para definir a forma do segmento de óxido de ferro, para ser polimerizado. O pré-polímero PEGDA un-dopado pode ser polimerizado totalmente dentro de 4 segundos de exposição aos raios UV. No entanto, quando o pré-polímero dopados de óxido de ferro foi exposto durante 4 segundos para UV, o hidrogel resultante não era totalmente polimerizado, como pode ser visto na Figura 5. O segmento gerado era mais fino (em comparação com um segmento totalmente reticulado mostrado na Figura 5B), e as bordas eram irregulares com fidelidade comprometida em comparação com a forma definida pela Fotomáscara. Exposição de 10 segundos foi necessária para totalmente Cruz link do segmento de óxido de ferro e a Figura 5B mostra o segmento de óxido de ferro que foi gerado; o segmento de óxido de ferro polimerizado é de toda a sua espessura (200 µm) com bordas retas e fidelidade de forma intimamente é mantida em comparação com a Fotomáscara (Figura 5A). Por outro lado, ao longo da exposição (> 15 segundos) à luz UV gerados segmentos de óxido de ferro que eram mais polimerizados. A Figura 5 mostra um over polimerizado segmento que tem fidelidade de forma pobre e é maior do que a forma definida pela Fotomáscara.

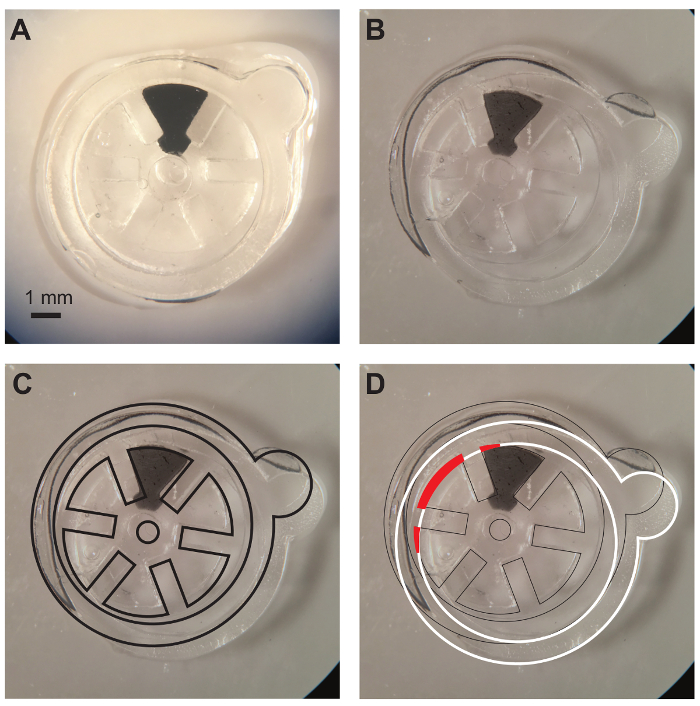

Figura 6A mostra um dispositivo completo após a selagem com alinhamento adequado, utilizando máscaras com marcas de alinhamento. O equipamento dentro do dispositivo é inteiramente dentro do vazio central do dispositivo e, portanto, é sensível ao acionamento magnético. A figura 6B mostra um dispositivo com uma camada de selagem desalinhado. A Figura 6 mostra as camadas de fundo de hidrogel e a engrenagem se elucidados com contornos pretos e a Figura 6 mostra a selagem desalinhada da camada superior de hidrogel elucidada em contornos brancos. Como pode ser visto da Figura 6, porções da engrenagem que se inserem em regiões onde a polimerização terá lugar durante a selagem (mostrado em vermelho preenchimento) resulta em porções da engrenagem estar ancorado para a maior parte do material de hidrogel. Isso impede que a engrenagem de movimentação durante a atuação.

A Figura 7 mostra um dispositivo de engrenagem simples funcional que foi fabricado (total de tempo de fabricação ~ 15 minutos). A espessura total do dispositivo é de 2 mm e a maior dimensão do dispositivo é de 13 mm. As camadas superior e inferior do dispositivo é de 400 µm de espessura e o equipamento tem uma altura de 1 mm. Este projeto permite um afastamento de 100 µm na superfície superior e inferior da engrenagem para permitir o movimento. A camada mais superior do dispositivo tem uma abertura de 600 µm e o eixo para a engrenagem é 400 µm de diâmetro. Figura 5B mostra imagens do dispositivo quando ele é accionado com um ímã tal que o equipamento executa uma rotação completa, como pode ser observado a partir da mudança na posição do segmento de óxido de ferro de (i) através de (vi).

Figura 1 . Fabricação set-up para baseados em hidrogel micromachines. A) diagrama esquemático da etapa de fabricação. Este esquema mostra os vários componentes da afinação de fabricação, incluindo a câmara PDMS em que o hidrogel é formadas dentro da área de fabricação, uma fase de vácuo-habilitado que prende a câmara de PDMS, bem como atribui a membrana flexível para uma cabeça de micrômetro para controle de altura e substrato superior consistindo de uma lamela de vidro que é tratada ou revestida com PDMS. B) diagrama esquemático da vista superior da fase de fabricação (sem câmara PDMS). Em seguida, a fonte de luz UV é posicionada tal que o ângulo incidente da luz é perpendicular ao plano horizontal da fase de fabricação (não mostrado na figura). Clique aqui para ver uma versão maior desta figura.

Figura 2 . Esquemático do dispositivo de hidrogel-based single-engrenagem e máscaras usadas para cada camada. A) diagrama esquemático da e oblíquo-vista superior de um dispositivo baseado em hidrogel típico que pode ser fabricado usando esta estratégia. Este dispositivo consiste em um único equipamento que contém um segmento dopado com ferro, que permite o controle magnético. B) esquema de camadas individuais e componentes dentro do dispositivo. Este dispositivo único-engrenagem consiste de um top de vedação camada (i), estruturas de apoio como o post para a engrenagem dopado com ferro e as paredes do dispositivo (ii) bem como a camada de fundo (iii). C) Fotomáscara projetos usados para fabricar o dispositivo single-engrenagem. As máscaras são projetado escuro de campo; características desejadas são deixadas transparentes, enquanto o fundo é escuro. Este painel mostra os desenhos de Fotomáscara correspondente ao topo da selagem camada (i), estruturas de apoio (ii) e camada de fundo (iii). Clique aqui para ver uma versão maior desta figura.

Figura 3 . Fotolitografia camada por camada de hidrogel-baseado micromachines. A) diagrama esquemático do processo passo a passo para a fabricação de dispositivo na área de fabricação da câmara PDMS. 1: um pequeno volume de pré-polímero PEGDA é pipetado no sentido do lamela de vidro ligado à membrana flexível da câmara PDMS (substrato de fundo). Um pedaço da lamela de vidro não tratada é usado como a carcaça superior e uma Fotomáscara é colocada em cima deste substrato superior. A altura do substrato inferior é trazida para a altura desejada (Z1) usando a cabeça de micrômetro. O pré-polímero de hidrogel é então exposto à luz através da Fotomáscara UV. O substrato superior então pode ser levantado fora da câmara PDMS e o hidrogel permanece aderido ao substrato superior (inserir). Esta camada então é reservada para uso posterior. 2: passo 1 é repetido, mas o substrato superior é substituído agora com vidro revestido PDMS. O hidrogel polimerizado permanecerá aderida ao substrato de fundo. 3: a altura do substrato inferior é diminuída (Z2> Z1) e o pré-polímero mais pode ser adicionado à área de fabricação. Uma segunda Fotomáscara é usada e o pré-polímero é exposto à luz UV, mais uma vez. 4: passo 3 pode ser repetido (Z3 > Z2) até as estruturas de apoio desejado são criadas. (i) uma vez que as estruturas de suporte são concluídas, o substrato superior pode ser removido para permitir o acesso à área de fabricação para a introdução de quaisquer componentes de hidrogel pré-formadas (por exemplo, engrenagem dopado com ferro). (ii) uma vez que os componentes pré-formados foram colocados e devidamente alinhados, a camada de hidrogel da etapa 1 pode ser colocada no topo da estrutura fabricada e alinhada. 5: todas as camadas são, em seguida, expostas à luz através de uma Fotomáscara que sela as bordas do aparelho UV. (i) a etapa de selagem lacra o dispositivo inteiro enquanto os componentes internos são protegidos contra a exposição UV. (ii) o dispositivo selado então pode ser levantado a câmara de fabricação como é preferencialmente iria aderir ao substrato superior. Clique aqui para ver uma versão maior desta figura.

Figura 4 . Etapas de nanopartículas de óxido de ferro doping de hidrogel componentes. (i) luz UV é exposto por meio de uma Fotomáscara definindo o segmento dopado com óxido de ferro dentro da engrenagem de hidrogel. (ii) fina (200 µm) camadas de hidrogel dopado com óxido de ferro é polimerizado cada vez e empilhados uns sobre os outros. (iii) a camada de camadas finas cria um segmento com altura total de 1 mm. Este segmento é deixado na camada de fabricação. (iv) não-dopado pré-polímero é então depositado na área de fabricação e uma Fotomáscara que define a forma completa da engrenagem é usada durante o cross-linking. Isto permite a formação da engrenagem completa com um segmento dopado com óxido de ferro. Clique aqui para ver uma versão maior desta figura.

Figura 5 . Fotopolimerização de componentes de hidrogel dopado com óxido de ferro. A) Fotomáscara de segmento de engrenagem para ser dopado com nanopartículas de óxido de ferro. B) óxido de ferro dopado com hidrogel que foi otimamente polimerizado (exposição de 10 s). C) óxido de ferro dopado com hidrogel que tenha sido sob-polimerizado (4 s exposição). D) óxido de ferro dopado com hidrogel que tem sido excessivamente polimerizado (exposição de 20 s). Clique aqui para ver uma versão maior desta figura.

Figura 6 . Alinhamento de hidrogel camadas durante a selagem do dispositivo de. A) imagem mostrando o alinhamento correcto das camadas de hidrogel com livre movimentação da engrenagem é inteiramente dentro do vazio do dispositivo. B) dispositivo de imagem apresentando com camadas de hidrogel desalinhados (B, C e D são imagens do mesmo dispositivo mas com diferentes camadas destacadas). C) mesma imagem como em (B) mas com contornos pretos elucidar inferior camadas que estão corretamente alinhados. O equipamento é colocado corretamente dentro das camadas de fundo. D) mesma imagem como em (B) mas com contornos brancos, mostrando a camada superior desalinhada de hidrogel. O equipamento tem sido parcialmente polimerizado durante a etapa de selagem e porções da engrenagem (preenchimento vermelho) esteve ancorado ao material em massa do dispositivo. Isso torna o dispositivo não-funcional. Clique aqui para ver uma versão maior desta figura.

Figura 7 . Atuação de uma único-engrenagem baseado em hidrogel micromáquina. A) imagem mostrando o dispositivo fabricado. B) imagens mostrando as diferentes orientações da engrenagem sobre atuação. (i) da sua orientação inicial (0°), o equipamento é girado pela (ii) 60°, (iii) 120°, (iv) 180°, (v) 240° e 300°. Barra de escala é de 1 mm clique aqui para ver uma versão maior desta figura.

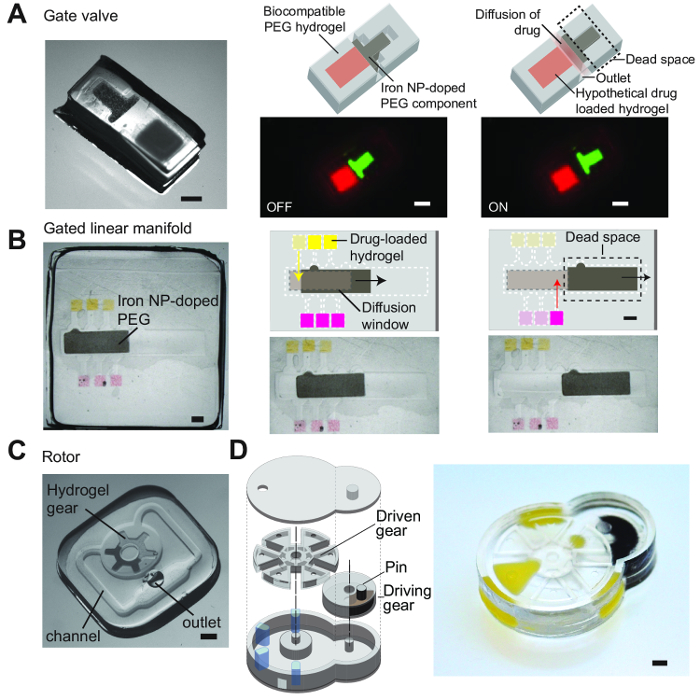

Figura 8 . Fabricação versátil de vários projetos para baseados em hidrogel micromachines. A) uma simples válvula que controla a liberação de drogas de um único reservatório. O movimento linear do componente hidrogel dopado com óxido de ferro portões a difusão de uma droga hipotética para fora através de e tomada. B) um colector linear fechado que controla a liberação de drogas de vários reservatórios. Cada reservatório contém drogas hipotéticas e o movimento dos portões componente dopado com óxido de ferro, o movimento de drogas fora destes reservatórios através de uma janela de hidrogel que permite a difusão destas drogas para fora para o exterior. C) um simples rotor que pode ser accionado para girar sobre um eixo. D) um design sofisticado, com base na unidade de Genebra. Uma engrenagem motriz com um pino é capaz de exercer uma maior engrenagem conduzida e produzir movimento intermitente; uma rotação completa da engrenagem motriz gira a engrenagem conduzida por 60°. Todas as barras da escala são 1 mm. Do queixo, S. Y. et al. Additive fabricação de materiais à base de hidrogel para a próxima geração de dispositivos médicos implantáveis activos. Ciência robótica. 2 (2), (2017). Reproduzido com permissão da AAAS17. Clique aqui para ver uma versão maior desta figura.

Discussão

Esta técnica é um método fácil e rápido para fotolitografia camada por camada de microestruturas de hidrogel. Usando um aditivo de abordagem de fabricação, podemos facilmente construir uma variedade de estruturas 3D de materiais biocompatíveis e até mesmo incorporar partes móveis. Isto permitiria assim a formação de microdevices totalmente biocompatível. A técnica é baseada na simples repetição dos passos de litografia, que é ativada pelo controle preciso da altura do substrato inferior através de uma cabeça de micrômetro. Técnicas de fabricação tradicional usadas na indústria de MEMS, envolvendo dura sacrifícios materiais e técnicas de processamento muitas vezes não é compatível com o processamento de hidrogel suave. Outros métodos de hidrogel de impressão 3D, tais como métodos baseados em extrusão, limitam-se às resoluções espaciais acima de 200 µm e imprimir velocidades de mm/s para estruturas simples que não incluem mover peças18,19. Estereolitografia (SLA) e projeto de luz digital (DLP) baseado bioprinters talvez ser capaz de atingir melhores resoluções, mas são também muito mais caro para instalação. Estas estratégias de fabricação também não são capazes de imprimir facilmente saliências sem apoiar materiais de substrato, que podem ser difícil de introduzir e retire o dispositivo-concluído. Podemos contornar isso alinhando e polimerização de uma camada de selagem pré-formado para a estrutura de apoio fabricado como uma etapa final para formar o dispositivo concluído. O projeto do set-up a fabricação dá ao usuário acesso fácil às estruturas fabricadas e permite o alinhamento fácil de vários componentes, com a utilização de marcas de alinhamento.

A estratégia apresentada aqui também é muito mais rápida do que outras técnicas de resoluções similares; o tempo total gasto para a fabricação demonstrada do dispositivo com um giro é cerca de 15 minutos. Outro adicionado vantagem desta estratégia de fabricação, embora não demonstrado no presente protocolo, mas mostrado em nosso trabalho anterior17, é a capacidade do usuário para rapidamente e facilmente alterar o tipo de polímero utilizado entre etapas que podem ser feitas em pequenos volumes . Desta forma, pode-se criar dispositivos que são um composto de diferentes tipos de hidrogel. O dispositivo fabricado usando essa estratégia também tem a vantagem adicional de atuação sem contacto como o equipamento contém um segmento que está dopado com nanopartículas de óxido de ferro, tornando o equipamento sensível a atuação magnética e, portanto, pode ser activado usando um externo ímã. Além disso, o dispositivo é totalmente biocompatível e, portanto, pode ser implantado com segurança na vivo.

Uma característica importante desta técnica é o tratamento dos substratos de vidro diferentes, que permite que o usuário preferencialmente aderir ou repelir o hidrogel polimerizado para o substrato de vidro superior ou inferior. Quando é utilizada uma combinação de vidro tratada com uma superfície de vidro PFOTS-tratada (substrato de fundo), formado de hidrogel preferencialmente aderir ao vidro não tratado, como eles são repelidos da superfície de vidro tratada PFOTS fluorado. Inversamente, quando vidro PDMS-revestido é usado com o substrato de fundo tratada com PFOTS, hidrogel tenderá a permanecer na superfície tratada com PFOTS, como superfícies PDMS repelem mais fortemente o hidrogel formado. Esse recurso permite construir para cima, aderir hidrogel de tal forma que eles são imobilizados em substratos de vidro e podem ser reservados para alinhamento de outras estruturas em um momento posterior, no tempo ou até mesmo construir para baixo. Isso adiciona a flexibilidade da técnica e dos tipos de projetos que podem ser fabricados também permite a incorporação e a isolar de hidrogel independentes, free-mover componentes.

Durante a fabricação da camada por camada, é importante otimizar o tempo de polimerização usado. Hidrogel deve permitir otimamente reticulado que formam em toda a sua espessura, bem como em alta fidelidade em comparação com as formas definidas pela Fotomáscara. Isto é dependente o poder da lâmpada e o tipo de hidrogel usada. Embora não mostrado no presente protocolo, o tempo de polimerização diminui com o aumento do poder da lâmpada e aumenta com o aumento de comprimento de cadeia de PEG e diminuindo as concentrações de PEGDA usado. Outros fatores que afetam a quantidade de energia disponível para fotopolimerização, tais como a mudança na opacidade do pré-polímero devido à adição de nanopartículas de óxido de ferro (Figura 4), também afetará o tempo de polimerização. Otimização para cross-linking condições de hidrogel diferentes composições, portanto, é necessário antes do início do processo de fabricação de dispositivos.

A utilização de marcas de alinhamento sobre as máscaras e o alinhamento adequado das camadas hidrogel, especialmente a última camada de vedação, são importantes para garantir que a selagem adequada é executada, e os componentes interiores não são inadvertidamente reticulados para a estruturas de apoio ao redor durante o processo de fabricação. Isto impediria estes componentes movimentando-se livremente durante a atuação magnética. Como mostrado na Figura 5, um top desalinhado, selando a camada e Fotomáscara resulta na reticulação e ancoragem de uma parte da engrenagem ao material do próprio dispositivo em massa. Como resultado, este equipamento não gira quando accionado com um ímã.

Os dispositivos podem ser atuados usando fortes ímãs permanentes tais como ímãs de neodímio. Estes ímans geram fortes forças magnéticas quando na queima de materiais ferromagnéticos e deve ter cuidado para evitar ferimentos. O dispositivo pode ser accionado para mover sem o imã entrar em contato com o dispositivo; o ímã pode ser realizado ou colocado ~ 1cm o dispositivo. O movimento dos componentes dopado com ferro deve espelhar o movimento do ímã e pode ser accionado para mover continuamente ou orientado intermitentemente como desejado. O dispositivo pode ser accionado manualmente ou uma configuração de acionamento pode ser usada. O ímã pode ser anexado a qualquer atuador (por exemplo, o servo motor), ao movimento rotacional. A velocidade de rotação do ímã, e, portanto, a velocidade de rotação do componente dopado com ferro, pode ser controlado usando um microcontrolador. Isso fornece um método mais preciso de atuação.

A Figura 8 mostra imagens de vários projetos de trabalhos anteriores que foram fabricados usando essa mesma técnica e demonstram a versatilidade desse método e esquemas. Estes variam de projetos de dispositivos simples que se assemelham a válvulas (Figura 8A) mais complicados e sofisticados desenhos que inspirar o design de carro de Genebra (Figura 8) que compreendem de 2 engrenagens engajadas que produzem intermitente movimento. Os menores recursos que podem ser gerados usando esta técnica eram tipicamente cerca de 100 µm e cada projeto é composto de várias camadas (3 a 6 camadas). Diferentes tipos de composições de hidrogel (com diferentes forças mecânicas e porosidade) também podem ser polimerizados e ligados uns aos outros. Daí, facilmente pode-se combinar os tipos de hidrogel para ser usado dentro de um dispositivo, dependendo da função necessária dos diferentes componentes dentro do dispositivo.

Divulgações

Os autores não têm nada a divulgar

Agradecimentos

Este trabalho foi apoiado por um prémio de carreira da NSF, grant R01 NIH (HL095477-05) e NSF ECCS-1509748 grant. S.Y.C. foi apoiado pela bolsa nacional de ciência (PhD), que foi concedido pela Agência de ciência, tecnologia e investigação (Singapura). Agradecemos Keith Yeager ajuda com a construção da instalação de fabricação e Cyrus W. Beh para fotografias do set-up e dispositivos.

Materiais

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) (n) diacrylate [MW 400Da] | Polysciences, Inc | 01871-250 | PEGDA reagent for prepolymer |

| Darocur 1173 | Ciba Specialty Chemicals, Inc | - | Photoinitiator |

| Iron oxide (II, III) | Sigma Aldrich | 637106-25G | Iron oxide nanoparticles |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane | Sigma Aldrich | 448931 | Fluorinated compound that is used to vapor silanize the PDMS chamber to prevent adhesion of hydrogel to the glass coverslip that is bonded to the flexible PDMS membrane with prolonged use of the PDMS chamber |

| Petri dish, glass | Sigma Aldrich | BR455743 | Glass petri dishes for casting PDMS layers for forming PDMS chamber |

| Sylgard 184 Silicone Elastomer Kit (PDMS) | Dow Corning | 240-4019862 | PDMS for fabrication chamber |

| Glass coverslips (No. 2), 50 x 45 mm | Fisher Scientific | FIS#12-543F | Glass substrates that cover the fabrication chamber |

| Fisherbrand Straight Flat Tip Forceps 4.75in | Fisher Scientific | FIS#16-100-112 | Tweezers for handling polymerized hydrogel layers/devices |

| Omnicure S2000 | Cadence Technologies Pte Ltd | 010-00148R | UV lamp |

| 5 mm Adjustable Collimating Adaptor | Cadence Technologies Pte Ltd | 810-00042 | Collimator for UV lightsource |

| Photomasks | CAD/Art Services Inc | - | Photomasks used to define hydrogel microstructures |

| Adobe Illustrator | Adobe | - | Designing of photomasks |

Referências

- Elman, N. M., Ho Duc, H. L., Cima, M. J. An implantable MEMS drug delivery device for rapid delivery in ambulatory emergency care. Biomedical Microdevices. 11 (3), 625-631 (2009).

- Gensler, H., Sheybani, R., Li, P. Y., Mann, R. L., Meng, E. An implantable MEMS micropump system for drug delivery in small animals. Biomedical Microdevices. 14 (3), 483-496 (2012).

- Grayson, A. C. R., et al. BioMEMS review: MEMS technology for physiologically integrated devices. Proceedings of the IEEE. 92 (1), 6-21 (2004).

- Frost, M., Meyerhoff, M. E. In vivo chemical sensors: tackling biocompatibility. Analytical Chemistry. 78 (21), 7370-7377 (2006).

- Voskerician, G., et al. Biocompatibility and biofouling of MEMS drug delivery devices. Biomaterials. 24 (11), 1959-1967 (2003).

- Ainslie, K. M., Desai, T. A. Microfabricated implants for applications in therapeutic delivery, tissue engineering, and biosensing. Lab Chip. 8 (11), 1864-1878 (2008).

- Burdick, J. A., Anseth, K. S. Photoencapsulation of osteoblasts in injectable RGD-modified PEG hydrogels for bone tissue engineering. Biomaterials. 23 (22), 4315-4323 (2002).

- Drury, J. L., Mooney, D. J. Hydrogels for tissue engineering: scaffold design variables and applications. Biomaterials. 24 (24), 4337-4351 (2003).

- Alcantar, N. A., Aydil, E. S., Israelachvili, J. N. Polyethylene glycol-coated biocompatible surfaces. Journal of Biomedical Materials Research Part A. 51 (3), 343-351 (2000).

- Cruise, G. M., et al. In vitro and in vivo performance of porcine islets encapsulated in interfacially photopolymerized poly(ethylene glycol) diacrylate membranes. Cell Transplantation. 8 (3), 293-306 (1999).

- Hoare, T. R., Kohane, D. S. Hydrogels in drug delivery: Progress and challenges. Polymer. 49 (8), 1993-2007 (2008).

- Ryu, W., Huang, Z., Prinz, F. B., Goodman, S. B., Fasching, R. Biodegradable micro-osmotic pump for long-term and controlled release of basic fibroblast growth factor. Journal of Controlled Release. 124 (1-2), 98-105 (2007).

- Lee, J. W., Park, J. H., Prausnitz, M. R. Dissolving microneedles for transdermal drug delivery. Biomaterials. 29 (13), 2113-2124 (2008).

- Hinton, T. J., et al. Three-dimensional printing of complex biological structures by freeform reversible embedding of suspended hydrogels. Science Advances. 1 (9), e1500758 (2015).

- Tseng, H., et al. Fabrication and mechanical evaluation of anatomically-inspired quasilaminate hydrogel structures with layer-specific formulations. Annals of Biomedical Engineering. 41 (2), 398-407 (2013).

- Grogan, S. P., et al. Digital micromirror device projection printing system for meniscus tissue engineering. Acta Biomaterialia. 9 (7), 7218-7226 (2013).

- Chin, S. Y., et al. Additive manufacturing of hydrogel-based materials for next-generation implantable medical devices. Science Robotics. 2 (2), (2017).

- Diogo, G. S., Gaspar, V. M., Serra, I. R., Fradique, R., Correia, I. J. Manufacture of beta-TCP/alginate scaffolds through a Fab@home model for application in bone tissue engineering. Biofabrication. 6 (2), 025001 (2014).

- Hockaday, L. A., et al. Rapid 3D printing of anatomically accurate and mechanically heterogeneous aortic valve hydrogel scaffolds. Biofabrication. 4 (3), 035005 (2012).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados