É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Granel e síntese de película fina de óxidos de entropia-estabilizado em termos de composição variantes

* Estes autores contribuíram igualmente

Neste Artigo

Resumo

A síntese de massa de alta qualidade e película fina (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O e (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x )) Óxidos de entropia-estabilizado O é apresentado.

Resumo

Aqui, apresentamos um procedimento para a síntese de granel e multicomponente de película fina (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (variante de Co) e (Mg0.25(1-x)Co0.25(1-x)Ni 0.25(1-x) CuxZn0.25(1-x)) O (Cu variante) estabilizado entropia óxidos. Fase de puro e quimicamente homogênea (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0,27, 0,33) e (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x) CuxZn0.25(1-x)) O (x = 0,11, 0,27) cerâmicas pelotas são sintetizadas e usado no depoimento de altíssima qualidade, fase de filmes finos cristalinos puros, único da estequiometria do alvo. É descrita uma metodologia detalhada para a deposição de filmes finos de óxido liso, quimicamente homogêneos, entropia estabilizada pela deposição de laser pulsado em substratos de MgO (001)-orientado. A fase e a cristalinidade de granel e materiais de película fina são confirmadas usando difração de raios x. Composição e homogeneidade química são confirmadas por espectroscopia de fotoelétron de raios-x e espectroscopia de raios-x de energia dispersiva. A topografia da superfície de filmes finos é medida com a sonda microscopia eletrônica de varredura. A síntese de alta qualidade, filmes finos de óxido cristalino, entropia-estabilizado único permite o estudo da interface, tamanho, tensão e desordem efeitos sobre as propriedades nesta nova classe de materiais óxidos altamente desordenado.

Introdução

Desde a descoberta de ligas metálicas de alta entropia, em 2004, materiais de alta-entropia têm atraído grande interesse devido a propriedades tais como aumentadas da dureza1,2,3, dureza4, 5e corrosão resistência3,6. Recentemente, foram descobertos óxidos de alta entropia7,8 e boretos9 , abrindo um grande playground para os entusiastas do materiais. Óxidos, em particular, podem demonstrar útil e dinâmicas propriedades funcionais tais como Ferroeletricidade10, magnetoelectricity11,12, termoelétricas13e supercondutividade14 . Óxidos de entropia-estabilizado (OEN) recentemente demonstraram possuir interessante, em termos de composição-dependente propriedades funcionais15,16, apesar do distúrbio significativo, tornando esta nova classe de materiais particularmente excitante.

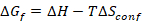

Entropia-estabilizado materiais são quimicamente homogêneos, multicomponente (normalmente tendo cinco ou mais constituintes), monofásicos materiais onde a contribuição entrópica configuracional ( ) para a energia livre de Gibbs (

) para a energia livre de Gibbs ( ) é significativa suficiente para conduzir a formação de uma única fase sólida solução17. A síntese de ESOs multicomponentes, onde transtorno configuracional catiônico é observado entre os sites de cação, requer um controle preciso sobre a composição, temperatura, taxa de deposição, saciar a taxa e saciar a temperatura7,16 . Este método visa permitir o praticante a capacidade de sintetizar a fase pura e pelotas de cerâmica de óxido de entropia-estabilizado quimicamente homogênea e fase puro, único cristalina, plana filmes finos da estequiometria desejada. Materiais a granel podem ser sintetizados com mais de 90% densidade teórica, permitindo o estudo das propriedades eletrônicas, magnéticas e estruturais ou usam como fontes para técnicas de deposição (PVD) de vapor físico de película fina. Como os óxidos de entropia-estabilizado considerados aqui tem cinco cátions, técnicas PVD de película fina que empregam cinco fontes, tais como Epitaxia de feixe molecular (MBE) ou co sputtering, será apresentado com o desafio de depositar filmes finos quimicamente homogêneos devido a tração do fluxo. Este protocolo resulta em single quimicamente homogénea, cristalina, plana (rugosidade de root-mean-square (RMS) de ~0.15 nm) óxido estabilizado entropia filmes finos de uma única fonte de material, que são mostrados para possuir a composição química nominal. Este protocolo de síntese de película fina pode ser melhorado pela inclusão do elétron em situ ou técnicas de caracterização óptica para monitoramento em tempo real da síntese e controle de qualidade refinada. Esperados limitações desse método decorrem deriva de energia do laser, que pode limitar a espessura dos filmes de alta qualidade deve ser inferior a 1 μm.

) é significativa suficiente para conduzir a formação de uma única fase sólida solução17. A síntese de ESOs multicomponentes, onde transtorno configuracional catiônico é observado entre os sites de cação, requer um controle preciso sobre a composição, temperatura, taxa de deposição, saciar a taxa e saciar a temperatura7,16 . Este método visa permitir o praticante a capacidade de sintetizar a fase pura e pelotas de cerâmica de óxido de entropia-estabilizado quimicamente homogênea e fase puro, único cristalina, plana filmes finos da estequiometria desejada. Materiais a granel podem ser sintetizados com mais de 90% densidade teórica, permitindo o estudo das propriedades eletrônicas, magnéticas e estruturais ou usam como fontes para técnicas de deposição (PVD) de vapor físico de película fina. Como os óxidos de entropia-estabilizado considerados aqui tem cinco cátions, técnicas PVD de película fina que empregam cinco fontes, tais como Epitaxia de feixe molecular (MBE) ou co sputtering, será apresentado com o desafio de depositar filmes finos quimicamente homogêneos devido a tração do fluxo. Este protocolo resulta em single quimicamente homogénea, cristalina, plana (rugosidade de root-mean-square (RMS) de ~0.15 nm) óxido estabilizado entropia filmes finos de uma única fonte de material, que são mostrados para possuir a composição química nominal. Este protocolo de síntese de película fina pode ser melhorado pela inclusão do elétron em situ ou técnicas de caracterização óptica para monitoramento em tempo real da síntese e controle de qualidade refinada. Esperados limitações desse método decorrem deriva de energia do laser, que pode limitar a espessura dos filmes de alta qualidade deve ser inferior a 1 μm.

Apesar dos progressos significativos no crescimento e na caracterização de película fina de óxido materiais10,18,19,20,21, a correlação entre a estereoquímica e estrutura eletrônica em óxidos pode levar a diferenças significativas no material final decorrentes de diferenças metodológicas aparentemente insignificantes. Além disso, o campo de óxidos de entropia-estabilizado multicomponentes é bastante incipiente, com apenas dois relatórios atuais da síntese de película fina no literatura7,16. OEN empresta-se particularmente bem a este processo, contornar os desafios que seriam apresentados por deposição de vapor químico e Epitaxia de feixe molecular. Aqui, nós fornecemos um protocolo detalhado síntese de granel e fina filmes ESOs (Figura 1), a fim de minimizar dificuldades, variações de propriedade não intencionais, de processamento de materiais e melhorar a aceleração da descoberta no campo.

Protocolo

Atenção: Utilize necessário pessoal equipamento de protecção (EPI) incluindo sapatos perto, calça comprida, óculos de segurança, máscara de filtração de partículas, jaleco e luvas como óxido pós pose um risco para contato irritação da pele e irritação de contato visual. Consulte todas as fichas de dados de segurança relevantes antes do início de requisitos adicionais de EPI. Síntese deve ser feito com o uso de controles de engenharia como uma coifa.

1. volume síntese de óxidos de entropia-estabilizada

-

Cálculo de massa de óxido constituintes pós

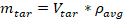

- Estime a massa total desejada do alvo multiplicando a densidade média dos constituintes óxidos binários o volume desejado.

onde e

e  são a fração molar e a densidade da

são a fração molar e a densidade da  componente de th. Para uma 1"(2,54 cm) de diâmetro, ⅛" amostra espessa (0,3175 cm), o volume de destino é

componente de th. Para uma 1"(2,54 cm) de diâmetro, ⅛" amostra espessa (0,3175 cm), o volume de destino é  1,7 cm3.

1,7 cm3. - Determine as toupeiras necessárias de cada componente, dividindo esta massa alvo pela massa molar média dos constituintes óxidos binários.

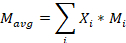

onde é a massa molar do

é a massa molar do  componente de th. Converter o número de moles,

componente de th. Converter o número de moles,  , volta para gramas por

, volta para gramas por

Nota: As massas dos constituintes e composições específicas dos materiais sintetizados aqui são dadas nas tabelas 1 e 2.

- Estime a massa total desejada do alvo multiplicando a densidade média dos constituintes óxidos binários o volume desejado.

-

Pré-processamento de pós de óxido

- Limpe uma ágata pilão e almofariz por decapagem com 20 mL de água régia (HNO3 + 3 HCl). Despeje o ácido do almofariz e triture com o pilão, até que o fundo é claro. Alienar o ácido corretamente e enxágue com água.

- Combine a 0,559 g de MgO, 1,103 g de CoO, 1,035 g de NiO, 1,103 g de CuO e 1,129 g de ZnO (para composição equimolar) pós o almofariz limpo.

- Usando o pilão limpo, moer o pó com movimentos no sentido horário para 20 voltas e, em seguida, gira no sentido anti-horário de 20. Repita este processo para pelo menos 45 min. Use uma espátula de metal limpa para remover o pó dos lados do almofariz e escove o pó até o centro da argamassa.

Nota: Pó de mistura e moagem é completa quando o pó é homogénea e de cor cinzento-negra, aparece finamente terreno e se sente liso. - Transferi o pó em um recipiente limpo, selável para transporte.

-

Cerâmica Pellet pressionando

Atenção: Usar luvas e óculos de segurança quando montar o dado e enquanto a imprensa está em uso. Execute etapas de limpeza e montagem de morrer toda sobre uma superfície de papel limpo. Os componentes utilizados são mostrados na Figura 2.- Lubrifique os lados e a face interna do êmbolo pequeno inferior (rotulado C na Figura 2a e 2b) do morrer com óleo mineral e insira o cilindro de morrer até que ela esteja alinhada com a parte inferior.

- Rolo de um papel de pesagem na cavidade do morrer para que os lados do dado são cobertos. Deite o pó no fundo do morrer. Sem permitir que o êmbolo pequeno caia a morrer, bata levemente a parte sobre o balcão para remover quaisquer bolhas de ar e nivelar o pó. Remova cuidadosamente o papel de pesagem.

- Adicione uma pequena quantidade de acetona para o pó no interior da cavidade do morrer para formar uma pasta. Isso permite que o fluxo de grãos enquanto o alvo está sob pressão e inibe a formação de vazios.

- Lubrifique os lados e a face interna do êmbolo (parte B na Figura 2a e 2b) com óleo de parafina, tomando cuidado para não perturbar o pó. Insira o dado esta parte. Coloque o morrer montado na máquina de prensagem, como retratado na Figura 2C, incluindo as placas superior e inferior (partes D na Figura 2a e 2b) para fornecer uma superfície plana.

- Morrer de lugar na imprensa uniaxial fria. Bomba do braço de imprensa até 200 MPa é alcançado. Permitir que a imprensa se sentar no estado compactado por 20 min. A pressão vai relaxar com o tempo, como o pó densifies. Adicione a pressão conforme necessário para manter 200 MPa para a duração da prensagem. Limpe qualquer excesso solvente que esvaziem a morrer.

- Libera a pressão da imprensa. Retire cuidadosamente as placas superior e inferior. Posicione a bainha de remoção e pistão de remoção como mostrado na Figura 2C. Pressione lentamente, retirando a peça pequena morrer o assembly antes de expor o alvo pressionado. Pressione o conjunto com cuidado até que o alvo está exposto da morrer. Remova cuidadosamente o corpo verde e a transferência para um cadinho de sinterização.

-

Sinterização de cerâmica

Atenção: Materiais de alvo vão ser saciadas de altas temperaturas. Use luvas resistentes ao calor e um protetor facial quando retirar o cadinho do forno quente.- Obter um cadinho de alumina que vai caber o pó prensado e uma camada de 2 mm de Yttria-Stabilized Zirconia (YSZ) 0.1-0.2 mm pérolas. Cubra o fundo do cadinho com grânulos YSZ.

Nota: O revestimento deve ser de aproximadamente 2 mm de espessura para garantir que o alvo não entra em contacto com o fundo do cadinho. - Lentamente e com cuidado transferi o alvo pressionado para o centro do cadinho.

- Usando pinças de metal, cuidadosamente transporte o cadinho para o forno de sinterização. Aumente a temperatura de 1100 ° C a 50 ° C min-1. Sedimento do alvo por 24 h a 1.100 ° C em atmosfera de ar.

- Enquanto a 1100 ° C, remova o cadinho do forno. Usando pinças, rapidamente saciar o alvo em água de temperatura ambiente. O alvo vai salpicar para ~ 30 s, então removê-lo da água e o conjunto para secar.

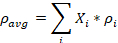

- Uma vez que o alvo é fresco e seco, medir a densidade de alvo e comparar com o valor teórico,

, calculado na parte 1. Medir a massa do alvo sobre o saldo utilizado anteriormente e medir as dimensões usando pinças. A relação entre a densidade medida para o valor estimado,

, calculado na parte 1. Medir a massa do alvo sobre o saldo utilizado anteriormente e medir as dimensões usando pinças. A relação entre a densidade medida para o valor estimado,  , dá a densidade teórica por cento.

, dá a densidade teórica por cento.

Nota: Após a síntese, a densidade é geralmente ~ 80% da densidade teórica. - Para maior densidade, regrind o sinterizado alvo usando o pilão e almofariz e repita o procedimento de síntese em massa da etapa 1.2.3. Após a segunda sinterização, determine a densidade do alvo.

Nota: Normalmente, a densidade medida é densidade teórica, que é adequada para a deposição do laser pulsado (PLD).

densidade teórica, que é adequada para a deposição do laser pulsado (PLD).

- Obter um cadinho de alumina que vai caber o pó prensado e uma camada de 2 mm de Yttria-Stabilized Zirconia (YSZ) 0.1-0.2 mm pérolas. Cubra o fundo do cadinho com grânulos YSZ.

2. o PLD de ESO cristal único filmes

-

Preparação de alvo

- As pastilhas de cerâmica em massa sintetizadas na etapa 1 agora irão servir como fontes de deposição (destinos). Polir o alvo (s) em movimentos circulares usando progressivos (320/600/800/1.200) grãos de SiC papel até que a superfície é uniforme e reflexiva.

- Coloque os alvos no carrossel rotativo no interior da câmara e coloque um pedaço de ~ 2 x 2 cm de queimar papel no destino final no caminho do feixe.

- Medir o tamanho do ponto do laser por disparar um único tiro no alvo e a marca de queimadura resultante de medição através de ambos os eixos. Se o tamanho de ponto não estiver correto, ajuste a lente de focalização (Figura 3a). Ajuste o tamanho de ponto medido até que seja alcançada uma elipse, 0,27 x 0,24 cm em ambos os eixos.

- Retire o papel de queimadura e feche a porta para a evacuação. Evacuar a câmara usando um pergaminho seco desbaste a bomba a uma pressão de 6,7 Pa, no ponto em que a bomba turbo pode ser girada até uma taxa de 1.000 Hz.

- Bomba de fora da câmara para uma pressão base de pelo menos 1,3 x 10-5 Pa, medida por um medidor de íon. Uma vez atingido, reduza o turbo para uma velocidade de 200 Hz para permitir o uso de gás de processo durante o crescimento.

-

Preparo do substrato

- Limpar um único cristalino, um lado polido, substrato de MgO espesso 0,5 mm por sonication por 2 min em semicondutores grau tricloroetileno (TCE), acetona grau de semicondutores e alta pureza isopropanol (IPA).

- Estourar o substrato com gás de2 N ultra seco, compactado e anexar o substrato para o rolo do substrato (Figura 3b) com uma pequena quantidade de tinta prateada termicamente condutiva. Aquece o substrato e originais para ° C por 10 min em uma chapa quente para curar a tinta prateada.

- Usando a ferramenta de transferência externa, o lugar, o titular do substrato sobre o braço de transferência na câmara de carregar trava, em seguida, selar e bomba de fora da câmara para uma pressão de pelo menos 1,3 x 10-4 PA.

- Transferi o substrato para a câmara de crescimento abrindo a válvula entre os dois e usando o braço de transferência para colocar o rolo de substrato no conjunto do aquecedor.

- Retrair o braço de transferência para o bloqueio de carga e fechar o portão. Baixe o aquecedor usando o assembly de parafuso na parte superior da câmara.

-

Energia de laser e Fluence

Nota: Deposição é habilitada a irradiação de um laser de excimer pulsada KrF nm 248. A largura de pulso do laser é ~ 20 ns.- Medida da energia de laser, usando um medidor de energia colocados no caminho do feixe, pouco antes de entrar na câmara (Figura 3a). Determine a energia média após a irradiação do fotodiodo com 50 pulsos a uma taxa de 2 Hz.

- Varia a tensão de excitação do laser até uma energia de pulso médio de 310 mJ é atingida com estabilidade de ± 10 mJ. Remova o medidor da energia do feixe caminho para permitir que o laser passar para a câmara.

Nota: Usando uma atenuação do laser da janela de câmara de 10%, a configuração acima dá uma fluência de 2,55 J cm-2. A distância de substrato-alvo neste trabalho é de 7 cm. Uma diferença de substrato-alvo diferentes pode mudar as condições de deposição ideal e taxa de crescimento.

-

Deposição

- Antes de crescimento, aqueça o substrato a 1.000 ° C por 30 min em uma taxa 30 ° C min-1 no vácuo para dehydroxylize a superfície do cristal do MgO. Reduzir a temperatura de 300 ° C a 30° min-1 e permitem equilibrar por 10 min.

Nota: Nossas temperaturas relatadas são determinadas por um termopar dentro do bloco do aquecedor. - Fluxo de ultra-alta pureza (99,999%) O gás2 na câmara para chegar a uma pressão de 6,7 PA.

Nota: Quando voou para a câmara de oxigênio, a pressão é medida usando um medidor de barotron. O gás é introduzido usando um controlador de fluxo de massa, como parte de um sistema de loop fechado que estabiliza a pressão da câmara durante o crescimento. - Limpe os destinos de todos os contaminadores restantes e prepará-los para o crescimento por pre-ablação. Defina o destino selecionado para raster e girar, para que o laser não está batendo no mesmo local cada vez, certifique-se de que o obturador de substrato está fechado e retiram o alvo para 2.000 pulsos a uma taxa de 5 Hz.

Nota: O alvo agora é preparado, e o sistema está nas condições corretas (temperatura, pressão, fluência) para deposição. - Abra o obturador antes da deposição. Nestas condições, 10.000 pulsos a 6 Hz produz uma película de espessura ~ 80 nm.

Nota: Esta taxa de crescimento foi determinada por refletividade de raio-x no anterior trabalho16. - Após a deposição, aumentar a pressão parcial de oxigênio para 133 Pa (1,0 torr) para inibir a formação de vacâncias de oxigênio. Reduza a temperatura da amostra a 40 ° C a 10 ° min-1. Quando tiver alcançado a 40 ° C, fechar o fluxo de oxigênio e, após a estabilização da pressão, abra a válvula entre a câmara de crescimento e o bloqueio de carga. Levante o aquecedor e usar o braço de transferência para remover a chapa de substrato do assembly para o bloqueio de carga.

- Purgar o bloqueio de carga para a atmosfera e remover a amostra usando a ferramenta de transferência externa. Retire a amostra de cilindro usando uma lâmina de barbear e polonês cilindro para tirar a tinta prata restante e depositado o material. Repita o procedimento a partir da etapa 2.2 para crescimento adicional do filme.

- Antes de crescimento, aqueça o substrato a 1.000 ° C por 30 min em uma taxa 30 ° C min-1 no vácuo para dehydroxylize a superfície do cristal do MgO. Reduzir a temperatura de 300 ° C a 30° min-1 e permitem equilibrar por 10 min.

Resultados

Espectros de difração de raios x (XRD) foram tirados de ambos os preparados (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0,27, 0,33) e (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x )CuxZn0.25(1-x)) O (x = 0,11, 0,27) em massa cerâmica (figura 4a) e depositadas filmes finos (figura 4b). Estes dados mostram que as ...

Discussão

Podemos ter descrito e mostrado um protocolo para a síntese de massa e de alta qualidade, único cristalinas filmes de (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0,27, 0,33) e (Mg0.25(1-x) Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x)) O (x = 0,11, 0,27) óxidos de entropia-estabilizado. Esperamos que estas técnicas de síntese para ser aplicável a uma ampla gama de composições de óxido estabiliz...

Divulgações

Nós não temos nada para divulgar.

Agradecimentos

Este trabalho foi financiado em parte pela concessão do National Science Foundation não. DMR-0420785 (XPS). Agradecemos a Universidade de Michigan Michigan Center para caracterização de materiais, (MC)2, por sua assistência com XPS e o laboratório da Universidade de Michigan Van Vlack XRD. Também gostaríamos de agradecer a Thomas Kratofil pela ajuda com a preparação de materiais em massa.

Materiais

| Name | Company | Catalog Number | Comments |

| MAGNESIUM OXIDE 99.95% | Fisher | AA1468422 | |

| COBALT(II) OXIDE, 99.995% | Fisher | AA4435414 | |

| NICKEL(II) OXIDE 99.998% | Fisher | AA1081914 | |

| COPPER(II) OXIDE 99.995% | Fisher | AA1070014 | |

| ZINC OXIDE 99.99% | Fisher | AA8781230 | |

| TRICHLROETHLENE SEMICNDTR 9 | Fisher | AA39744K7 | |

| ACETONE SEMICNDTR GRD 99.5% | Fisher | AA19392K7 | |

| 2-PROPANOL ACS 99.5% | Fisher | A416S4 | |

| Mineral oil, pure | Acros Organics | AC415080010 | |

| alumina crucible | MTI Corporation | eq-ca-l50w40h20 | |

| ZIRCONIA (YSZ) GRINDING MEDIA | Inframat Advanced Materials | 4039GM-S010 | |

| SiC paper 320/600/800/1200 | South Bay Technology | SDA08032-25 | |

| MgO (100) substrate, 5x5x0.5 mm, 1SP | MTI Corporation | MGa050505S1 | |

| OXYGEN COMPRESSED ULTRA HIGH PURITY GRADE, 99.999% | Cryogenic Gases | OXYUHP | |

| NITROGEN COMPRESSED EXTRA DRY GRADE | Cryogenic Gases | NITEX |

Referências

- Tsai, M. H., Yeh, J. W. High-Entropy Alloys: A Critical Review. Mater Res Lett. 2 (3), 107-123 (2014).

- Yeh, J. W., et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater. 6 (5), 299-303 (2004).

- Gao, M. C., Carney, C. S., Dogan, N., Jablonksi, P. D., Hawk, J. A., Alman, D. E. Design of Refractory High-Entropy Alloys. Jom. 67 (11), 2653-2669 (2015).

- Gludovatz, B., Hohenwarter, A., Catoor, D., Chang, E. H., George, E. P., Ritchie, R. O. A fracture-resistant high-entropy alloy for cryogenic applications. Science. 345 (6201), 1153-1158 (2014).

- Zou, Y., Ma, H., Spolenak, R. Ultrastrong ductile and stable high-entropy alloys at small scales. Nat Commun. 6, 7748 (2015).

- Poulia, A., Georgatis, E., Lekatou, A., Karantzalis, A. E. Microstructure and wear behavior of a refractory high entropy alloy. Int J Refract Met Hard Mater. 57, 50-63 (2016).

- Rost, C. M., et al. Entropy-stabilized oxides. Nat Commun. 6, 8485 (2015).

- Jiang, S., et al. A new class of high-entropy perovskite oxides. Scripta Mater. 142, 116-120 (2018).

- Gild, J., et al. High-Entropy Metal Diborides: A New Class of High-Entropy Materials and a New Type of Ultrahigh Temperature Ceramics. Sci Rep. 6 (October), 37946 (2016).

- Schlom, D. G. others Strain Tuning of Ferroelectric Thin Films. Annu Rev Mater Res. 37, 589-626 (2007).

- Zhao, T., et al. Electrical control of antiferromagnetic domains in multiferroic BiFeO3 films at room temperature. Nat Mater. 5 (10), 823-829 (2006).

- Borisov, P., Hochstrat, A., Chen, X., Kleemann, W., Binek, C. Magnetoelectric Switching of Exchange Bias. Phys Rev Lett. 94 (11), 117203 (2005).

- Weidenkaff, A., Robert, R., Aguirre, M., Bocher, L., Lippert, T., Canulescu, S. Development of thermoelectric oxides for renewable energy conversion technologies. Renew Energy. 33 (2), 342-347 (2008).

- Pickett, W. E. Electronic structure of the high-temperature oxide superconductors. Rev Mod Phys. 61 (2), 433-512 (1989).

- Berardan, D., Franger, S., Dragoe, D., Meena, A. K., Dragoe, N. Colossal dielectric constant in high entropy oxides. Phys Status Solidi - Rapid Res Lett. 10 (4), 328-333 (2016).

- Meisenheimer, P. B., Kratofil, T. J., Heron, J. T. Giant Enhancement of Exchange Coupling in Entropy-Stabilized Oxide Heterostructures. Sci Rep. 7 (1), 13344 (2017).

- Miracle, D. B. High-Entropy Alloys: A Current Evaluation of Founding Ideas and Core Effects and Exploring "Nonlinear Alloys.". Jom. , 1-7 (2017).

- Mannhart, J., Schlom, D. G. Oxide Interfaces-An Opportunity for Electronics. Science. 327 (5973), 1607-1611 (2010).

- Mundy, J. A., et al. Atomically engineered ferroic layers yield a room-temperature magnetoelectric multiferroic. Nature. 537 (7621), 523-527 (2016).

- Martin, L. W., Chu, Y. H., Ramesh, R. Advances in the growth and characterization of magnetic, ferroelectric, and multiferroic oxide thin films. Mater Sci Eng R Rep. 68 (4), 89-133 (2010).

- Saremi, S., et al. Enhanced Electrical Resistivity and Properties via Ion Bombardment of Ferroelectric Thin Films. Adv Mater. 28 (48), 10750-10756 (2016).

- Cullity, B. D., Weymouth, J. W. Elements of X-ray Diffraction. Am J Phys. 25 (6), 394-395 (1957).

- Rijnders, G. J. H. M., Koster, G., Blank, D. H. A., Rogalla, H. In situ monitoring during pulsed laser deposition of complex oxides using reflection high energy electron diffraction under high oxygen pressure. Appl Phys Lett. 70 (14), 1888-1890 (1997).

- Sullivan, M. C., et al. Complex oxide growth using simultaneous in situ reflection high-energy electron diffraction and x-ray reflectivity: When is one layer complete?. Appl Phys Lett. 106 (3), 031604 (2015).

- Eres, G., et al. Time-resolved study of SrTiO3 homoepitaxial pulsed-laser deposition using surface x-ray diffraction. Appl Phys Lett. 80 (18), 3379-3381 (2002).

- Fleet, A., Dale, D., Suzuki, Y., Brock, J. D. Observed Effects of a Changing Step-Edge Density on Thin-Film Growth Dynamics. Phys Rev Lett. 94 (3), 036102 (2005).

- Luca, G. D., Strkalj, N., Manz, S., Bouillet, C., Fiebig, M., Trassin, M. Nanoscale design of polarization in ultrathin ferroelectric heterostructures. Nat Commun. 8 (1), 1419 (2017).

- De Luca, G., Rossell, M. D., Schaab, J., Viart, N., Fiebig, M., Trassin, M. Domain Wall Architecture in Tetragonal Ferroelectric Thin Films. Adv Mater. 29 (7), (2017).

- Gruenewald, J. H., Nichols, J., Seo, S. S. A. Pulsed laser deposition with simultaneous in situ real-time monitoring of optical spectroscopic ellipsometry and reflection high-energy electron diffraction. Rev Sci Instrum. 84 (4), 043902 (2013).

- . MDC Vacuum Products | Vacuum Components, Chambers, Valves, Flanges & Fittings Available from: https://mdcvacuum.com/DisplayContentPageFull.aspx?cc=b8ca254a-cdc0-4b71-8603-af10ce18bbcb (2018)

- Dijkkamp, D., et al. Preparation of Y-Ba-Cu oxide superconductor thin films using pulsed laser evaporation from high Tc bulk material. Appl Phys Lett. 51 (8), 619-621 (1987).

- Biegalski, M. D., et al. Relaxor ferroelectricity in strained epitaxial SrTiO3 thin films on DyScO3 substrates. Appl Phys Lett. 88 (19), 192907 (2006).

- Schlom, D. G., Chen, L. Q., Pan, X., Schmehl, A., Zurbuchen, M. A. A Thin Film Approach to Engineering Functionality into Oxides. J Am Ceram Soc. 91 (8), 2429-2454 (2008).

- Damodaran, A. R., Breckenfeld, E., Chen, Z., Lee, S., Martin, L. W. Enhancement of Ferroelectric Curie Temperature in BaTiO3 Films via Strain-Induced Defect Dipole Alignment. Adv Mater. 26 (36), 6341-6347 (2014).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados