Agregados para Concreto e Misturas Asfálticas

Visão Geral

Fonte: Roberto Leon, Departamento de Engenharia Civil e Ambiental, Virginia Tech, Blacksburg, VA

Concreto e asfalto são de longe os materiais de construção mais comuns utilizados hoje. O concreto é um material composto composto composto por cimento, água, ar, agregado grosseiro e agregados finos. Agregados finos são tipicamente areias e agregados grossresos são rochas naturais ou esmagadas. Misturas químicas para modificar certas propriedades específicas também são comumente usadas (ou seja, superplásticos para fazer o fluido de concreto durante a fundição). As misturas asfálticas consistem principalmente em asfaltos, agregados grosseiros e agregados finos, além de uma série de emulsificantes e outros aditivos utilizados para melhorar a viscosidade durante a colocação.

Tanto em misturas de concreto quanto asfálticas, os agregados compõem uma parcela muito significativa do volume da mistura, pois a economia exige que a quantidade de cimento e asfalto seja minimizada. Dois tipos de agregados são comumente reconhecidos: agregados grossresos, definidos como partículas maiores que cerca de 4,75 mm (rochas), e agregados finos, consistindo de partículas menores (areias). Outras características importantes dos agregados são que eles são rígidos, duráveis e quimicamente inertes em relação à argamassa de concreto ou asfalto. Os agregados destinam-se a ser preenchimentos, mas não se destinam a desempenhar um papel fundamental no comportamento de qualquer um dos materiais. No entanto, a rigidez e a força dos agregados precisam ser maiores do que a argamassa de concreto ou asfalto, para não ser a fase de controle.

Para um desempenho efetivo, várias características dos agregados, desde suas propriedades mecânicas e químicas até sua distribuição de tamanho, precisam ser levadas em consideração no desenho agregado da mistura. Além disso, ambas as misturas de concreto passam por um comportamento muito diferente ao serem colocadas, com os materiais que se assemelham a um fluido newtoniano, e quando em sua configuração endurecida, com os materiais semelhantes a um sólido elástico. Além disso, no caso do asfalto, a faixa de temperatura de serviço é muito importante, pois as propriedades dos asfaltos são dependentes da temperatura dentro da faixa de temperatura habitual de manutenção.

Neste laboratório, examinaremos as propriedades básicas dos agregados necessários para desenvolver projetos de mistura de concreto bem-sucedidos. As propriedades necessárias para asfaltos são muito semelhantes, mas às vezes utilizam diferentes técnicas de teste. As características primárias que analisaremos são a distribuição de tamanho, gravidade específica, absorção, teor de umidade e densidade a granel, todas descritas e medidas neste exercício laboratorial. Outras características importantes que não serão abordadas neste módulo são a forma e a angularidade das partículas, a abrasão e resistência ao impacto, a estabilidade química, bem como a solidez e presença de orgânicos nocivos.

Princípios

Como os agregados são usados principalmente como enchimentos e são relativamente baratos, é importante que eles ocupem o máximo de volume possível para minimizar o volume da pasta. No caso de misturas de concreto, deve ser alcançada uma distribuição de tamanho adequada para que o volume da pasta seja minimizado. Uma distribuição uniforme (partículas de tamanhos similares) exigirá mais pasta para preencher os vazios do que um agregado devidamente classificado (partículas de muitos tamanhos). Um agregado devidamente classificado contém partículas de todos os tamanhos, de tal forma que muito pouco espaço precisa ser preenchido pela pasta. Além disso, a distribuição de tamanho das partículas terá uma grande influência sobre as propriedades do concreto fresco, incluindo sua capacidade de fluxo, ou a capacidade de ser facilmente colocado em formas, e capacidade de acabamento, ou a capacidade de obter uma superfície plana com boas características de wearability.

Através de muitos anos de experiência de campo e testes laboratoriais, as curvas de gradação foram desenvolvidas como faixas recomendadas para a classificação de agregados grosseiros e finos. Nessas curvas, o eixo horizontal refere-se ao tamanho das partículas, com agregados finos ou areias sendo à esquerda e agregados grossres (ou rochas) sendo à direita. O eixo vertical representa a porcentagem cumulativa de partículas menores do que o tamanho dado. Por razões práticas, as distribuições ideais são especificadas como faixas. Por exemplo, areia muito fina deve ter no máximo 85% de suas partículas com um tamanho no.16 (1.118 mm) ou abaixo, enquanto areia muito grosseira deve ter no máximo 55% de suas partículas abaixo deste tamanho. Misturas agregadas práticas, portanto, terão cerca de 55% a 85% de suas partículas passando a peneira de 1,18 mm.

Para ambos os tipos de agregados, essas faixas são definidas por testes de peneiras com peneiras em tamanhos padrão especificados e em ordem descendente de aberturas de peneiras, a fim de determinar as quantidades de agregados de um determinado tamanho e sua distribuição cumulativa. A menor peneira através da qual toda a quantidade de passes agregados é chamada de tamanho máximo do agregado, enquanto a peneira através da qual 95% dos passes agregados dá o máximo nominal doagregado. Uma relação importante que está escondida dentro das curvas de gradação é que a área total da superfície dos agregados precisará ser revestida com água durante a mistura para obter a capacidade de trabalho adequada. Se houver muitas partículas finas, a área da superfície será alta e muita água será usada para revestir as partículas, resultando em uma mistura de concreto mais rígida que é mais difícil de colocar.

Para agregados finos, um módulo de fineza (FM) é frequentemente computado. O módulo de fineza é definido como a soma dos percentuais retidos em peso do nº 4 ao nº 100 peneiras, dividido por 100. Os valores típicos para o módulo de fineness variam de cerca de 2,3 a 3,1, com o primeiro consistindo mais de partículas finas e o último de partículas mais grosseiras. A FM pode variar muito com a aplicação. Por exemplo, a FM pode ser tão baixa quanto 1,8 para uso em argamassas de alvenaria, que não contêm agregado grosseiro e que requerem maior acabamento.

Os desenhos de misturas de concreto são muito suscetíveis ao teor de água, e uma vez que agregados grosseiros e finos são tipicamente armazenados ao ar livre e expostos ao vento e à chuva, é necessário contabilizar até mesmo vestígios de água presentes no agregado. Quatro condições ambientais são geralmente reconhecidas. A condição seca do forno, como o nome indica, ocorre após o agregado ter sido colocado em um forno por um tempo suficiente e alta temperatura, de tal forma que toda a água tenha evaporado. A condição de ar seco surge quando alguns, mas nem todos os poros internos estão cheios. A condição de seca de superfície saturada (SSD) surge quando todos os poros internos estão saturados, mas a superfície está seca. A condição SSD é a usada como referência para o design da mistura e é alcançada imergindo os agregados na água até que todos os poros internos estejam saturados e, em seguida, secando a superfície de todas as partículas. Isso pode ser feito com um pouco de esforço para o agregado grosseiro, mas é muito difícil de fazer para agregados finos, pois é impossível obter a superfície de todas as partículas de areia secas sem tirar a água dos poros internos. Alternativamente, o SSD para agregado fino pode ser medido usando o teste de queda, conforme descrito na seção de protocolo. Para isso, um molde cônico é preenchido com areia ou agregado, e depois embalado. O molde é virado e removido. Se cair ligeiramente, está em condições de SSD. Se o molde mantiver sua forma, o agregado está em condições úmidas ou úmidas. A condição úmida ou úmida ocorre depois que o agregado foi imerso na água por tempo suficiente para que todos os poros internos estejam saturados, e a superfície esteja molhada. Na prática, os agregados estarão em uma água úmida (muita água) ou ar seco (pouca água) em relação à condição de SSD de projeto. Assim, antes da mistura, a quantidade de água precisa ser ajustada.

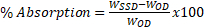

Embora a variedade de teor de umidade do forno seco ao molhado seja pequena (principalmente na faixa de 4% a 6%), a quantidade de agregados em uma mistura típica de concreto é muito maior do que a da água, muitas vezes na faixa de 25 a 1. Assim, mesmo uma pequena diferença no teor percentual de água dos agregados pode ter um enorme efeito sobre a água total que precisa ser adicionada para manter uma certa relação água-cimento, a principal variável usada para controlar a força e durabilidade das misturas de concreto. A capacidade de absorção de um agregado é definida como:

(Eq. 1)

(Eq. 1)

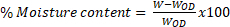

O teor de umidade de uma amostra de peso W é definido como:

(Eq. 2)

(Eq. 2)

A gravidade específica do volume é definida como a razão da massa de um volume unitário de agregado, incluindo a água em vazios, para a massa de um volume igual de água destilada sem gás na temperatura indicada. Isso contrasta com a gravidade específica aparente, que tem uma definição semelhante, mas não inclui o volume de água nos vazios. A gravidade específica em massa é uma característica agregada importante porque as misturas são frequentemente especificadas por volume ou peso dos constituintes, e, portanto, é fundamental poder ir de um conjunto de medidas para o outro. Os valores de gravidade específica são referenciados como sendo no forno seco ou na condição seca da superfície saturada. No primeiro caso, a gravidade específica do volume é a massa seca do forno dividida pela massa de um volume de água igual ao volume agregado SSD. Neste último caso, a gravidade específica do volume SSD é a massa saturada de superfície seca dividida pela massa de um volume de água igual ao volume agregado SSD. A maioria dos agregados tem uma SSD de gravidade específica em massa entre 2,3 e 3,0.

Outras características-chave que afetam a escolha das fontes agregadas são a inerte química e a resistência ao desgaste. A inerção química é desejável para evitar problemas como o ataque de sulfato e reações alcalinas-silicatos, que resultaram em perdas substanciais no passado, pois são problemas que surgem muitos anos após o concreto ser lançado. A resistência ao desgaste refere-se à capacidade das partículas agregadas de resistir à deterioração do tráfego de pedestres e veículos sem desgaste indevido ou roteirizado. Os testes para essas características estão além do escopo deste laboratório e não serão discutidos.

Procedimento

Teor de umidade e gravidade específica (para agregado fino)

- Obtenha aproximadamente 1 kg de agregado fino seco a ar (areia) e coloque-o em uma panela metálica plana. A areia deveria ter sido seca em um forno a temperaturas acima de 220°F por pelo menos 24 horas para evaporar toda a água.

- Leve o agregado fino para a condição SSD polvilhando algumas gotas de água na areia seca e misturando completamente.

- Segure um molde cônico firmemente na panela de metal plana com o grande diâmetro para baixo.

- Coloque uma porção da areia livremente no molde preenchendo-a até o ponto de transbordamento, em seguida, monte areia adicional acima do topo do molde.

- Tampe levemente a areia no molde com 25 gotas de luz da haste de tampão. Comece cada gota cerca de 0,2 em. acima do topo da areia. Permita que a haste caia livremente em cada gota. Ajuste a altura inicial para a nova elevação da superfície após cada queda e distribua as gotas uniformemente sobre a superfície.

- Limpe a areia solta ao redor da base e remova o molde levantando-o verticalmente. Quando a areia cai ligeiramente, indica que atingiu uma condição seca da superfície saturada. Se o cone mantiver sua forma de molde, a areia ainda está em condições úmidas e o processo precisa ser repetido usando menos água. Este é um procedimento de tentativa e erro.

- Tome aproximadamente 400 g do agregado SSD. Registo peso exato da amostra de SSD (D).

- Encha um frasco com 500 mL de água e grave o peso da água e o frasco em gramas (B). A temperatura da água deve ser de cerca de 73 ± 3oF (23 ± 1,5oC).

- Esvazie a água do frasco e adicione toda a amostra de areia SSD ao frasco. Encha o frasco com água a cerca de 1/2 de dentro. acima do agregado. Aplique ação de vácuo e rolamento para eliminar o ar preso no agregado. Esta ação levará pelo menos 5 minutos.

- Encha o frasco com água de até 500 mL. Registo o peso total (em gramas) do frasco mais a água mais o agregado (C).

- Calcule a Gravidade Específica em Massa (SSD) com base nos pesos B, C, D e compare o valor calculado com o valor típico para garantir que os dados obtidos seja preciso.

- Despeje todo o conteúdo do frasco em uma panela e coloque-o no forno. Água adicional da torneira pode ser usada conforme necessário para lavar todo o agregado do frasco. Após 24 horas, retorne e meça o peso do agregado seco do forno (A).

Análise peneira (para agregado fino)

- Obtenha o peso adequado do agregado seco. Para um bom agregado, use cerca de 400 gramas.

- Montar peneiras de tamanho de 8" na seguinte ordem: #4, #8, #16, #30, #50, #100, panela.

- Coloque os agregados na parte superior da pilha de peneiras e cubra com a tampa. Segure corretamente as peneiras no agitador mecânico e ligue o agitador por cinco minutos.

- Pesar os materiais retidos em cada uma das peneiras, incluindo o peso retido na panela, e registrar na folha de dados. Se a soma desses pesos não estiver dentro de 0,1% vezes o número de peneiras utilizadas (0,6%) do peso amostral original, o procedimento deve ser repetido. Caso contrário, use a soma do peso retido na panela para calcular a porcentagem retida em cada peneira.

- Calcule a porcentagem acumulada retida e a porcentagem que passa cada peneira. Plote as curvas de gradação para os agregados finos do experimento no gráfico de gradação, conforme mostrado abaixo no gráfico de exemplo abaixo.

- Calcule o Módulo Fineness para o agregado fino.

Resultados

Tabela 1: Dados de teste de umidade agregado fino

| Peso seco do forno (A) | 486,0 g |

| Peso do frasco + água (B) | 617,4 g |

| Peso do frasco + água + amostra (C) | 926,8 g |

| Peso SSD no ar (D) | 502,3 g |

A partir dos dados acima (Tabela 1), os valores de gravidade e absorção específicos são calculados da seguinte forma (Tabela 2):

Gravidade Específica Aparente (seca) = A / (B+A-C)

Gravidade Específica do Volume (seca) = A / (B+D-C)

Gravidade Específica do Volume (SSD) = D / (B+D-C)

Absorção = ((D-A) / A) x 100%

Tabela 2: Resumo dos resultados dos testes de umidade

| Gravidade Específica Aparente (seca) | 2.75 |

| Gravidade específica do volume (seca) | 2.52 |

| Gravidade específica em massa (SSD) | 2.60 |

| Absorção % | 3.35% |

A Tabela 3 ilustra o cálculo do módulo de fineza. Uma interpretação do módulo de fineza pode ser que ela represente a peneira média (ponderada) do grupo sobre o qual o material é retido, sendo o nº 100 o primeiro, o nº 50 do segundo, etc. Assim, para areia com fm de 3,00, peneira nº 30 (a terceira peneira) seria o tamanho médio da peneira sobre o qual o agregado é retido. No nosso caso, um módulo de fineness de 2.92 indica que há muitas partículas finas em nossa amostra agregada, como um módulo de alta fineness indica que muitas partículas estavam presas nas peneiras menores.

Tabela 3: Cálculo amostral no módulo de fineza determinante

| Peneira Não. | Wt. Retido | Cumulativo Wt. Retido | % cumulativo retido |

| 4 | 30 | 30 | 12.2 |

| 8 | 40 | 70 | 28.5 |

| 16 | 30 | 100 | 40.7 |

| 30 | 35 | 135 | 54.9 |

| 50 | 45 | 180 | 73.2 |

| 100 | 50 | 230 | 93.5 |

| 200 | 6 | 236 | 95.9* |

| Panela | 10 | 246 | 100 |

Fineness Modulus of Sand = Cumulativo % retido/100

= (12,2+28,5+40,7+54,9+73,2+93,5)/100 = 3,02

* #200 peneira não deve ser incluída na computação da FM.

Aplicação e Resumo

Três características importantes dos agregados utilizados em misturas de concreto foram examinadas neste exercício laboratorial. O primeiro é o teor de umidade e capacidade de absorção. Essas quantidades são necessárias para determinar adequadamente a quantidade de água a ser adicionada a uma mistura de concreto. A segunda característica é a gravidade específica. Esse valor é necessário porque às vezes é necessário ir de volumes para pesos e vice-versa em misturas de concreto em loteamento. A terceira característica é a distribuição de tamanho ou gradação. Uma gradação adequada de um agregado em uma mistura de concreto de cimento portland é desejável a fim de garantir a capacidade de trabalho da mistura de concreto e economia no uso de cimento. Para o concreto asfáltico, a gradação adequada não afetará apenas a capacidade de trabalho da mistura e da economia no uso do asfalto, mas também afetará significativamente a resistência e outras propriedades integrais.

No desenho de misturas de concreto e asfalto, é sempre desejável maximizar o uso de agregados finos e grosseiros, pois são o componente mais barato dessas misturas. Misturas de concreto são utilizadas em muitos projetos de construção, que vão desde a construção de pontes até usinas e instalações industriais. O uso adequado da gradação, do teor de umidade e do módulo de fineza resultará em projetos de infraestrutura duráveis e eficientes.

Pular para...

Vídeos desta coleção:

Now Playing

Agregados para Concreto e Misturas Asfálticas

Structural Engineering

12.1K Visualizações

Constantes de materiais

Structural Engineering

23.4K Visualizações

Características Tensão-Deformação dos Aços

Structural Engineering

109.5K Visualizações

Características de Tensão-Deformação do Alumínio

Structural Engineering

88.6K Visualizações

Teste de impacto Charpy de aços laminados a frio e laminados a quente sob diversas condições de temperatura

Structural Engineering

32.2K Visualizações

Teste de dureza rockwell e o efeito do tratamento no aço

Structural Engineering

28.3K Visualizações

Colapso de Colunas de Aço

Structural Engineering

36.1K Visualizações

Dinâmica de Estruturas

Structural Engineering

11.5K Visualizações

Fadiga de Metais

Structural Engineering

40.7K Visualizações

Testes de Tensão de Polímeros

Structural Engineering

25.4K Visualizações

Teste de tensão de materiais poliméricos reforçados com fibra

Structural Engineering

14.4K Visualizações

Testes em concreto fresco

Structural Engineering

25.7K Visualizações

Testes de compressão em concreto endurecido

Structural Engineering

15.2K Visualizações

Testes de Concreto Endurecido em Tração

Structural Engineering

23.5K Visualizações

Testes em Madeira

Structural Engineering

32.9K Visualizações

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados