Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Многоступенчатая переменной высоты фотолитографии для Valved Многослойные микрожидком устройств

В этой статье

Резюме

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

Аннотация

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

Введение

В течение последних 15 лет, микрофлюидики как поле претерпела быстрый рост, со взрывом новых технологий , позволяющих манипуляции жидкостей в масштабе 1 микрометра. Микрожидком системы являются привлекательными платформами для мокрой лаборатории функциональных возможностей, поскольку небольшие объемы имеют потенциал , чтобы реализовать повышенную скорость и чувствительность , в то же время значительно увеличивая пропускную способность и сокращение затрат за счет использования эффекта масштаба 2, 3. Многослойные микрофлюидальные системы сделали особенно значительное влияние в высокой пропускной способности приложений биохимического анализа , такие как одного клеточного анализа 4, 5, 6, одного анализа молекулы (например, цифровой ПЦР - 7), кристаллографии белка 8, фактор транскрипции , анализы связыванияе "> 9, 10, и клеточный скрининг 11.

Главной целью микрофлюидики была разработка «лаборатории на чипе" устройств , способных выполнять сложные манипуляции жидкостных в одном устройстве для полного биохимического анализа 12. Разработка многослойных методов мягкой литографии помогла достичь этой цели, обеспечивая возможность создания на чипе клапанов, смесителей и насосов для активного управления жидкостей в небольших объемах 13, 14, 15. Несмотря на свои преимущества и продемонстрировали приложений, многие из этих микрофлюидальных технологий остаются в значительной степени распряг пользователями неспециалистов. Широкое распространение было достаточно сложной задачей отчасти из-за ограниченного доступа к микроструктур объектов, но и из-за недостаточной связи методов изготовления. Это особенно верно, FOг многослойные микрофлюидальные устройства, показывающие структуры для клапанов или сложной геометрией: малочисленность подробную практическую информацию о важных конструктивных параметров и методов изготовления часто отпугивает новых исследователей из приступают к проектам, связанным с дизайном и создание этих устройств.

Эта статья призвана восполнить этот пробел знаний, представив полный протокол для изготовления многослойных микрожидкостных устройств с клапанами и изменяющимися свойствами по высоте, начиная от проектных параметров и перемещение через все шаги изготовления. Сосредоточив внимание на начальных этапах фотолитографии фабрикации, этот протокол дополняет другие протоколы микрофлюидики 16 , которые описывают ниже по течению стадии литья устройств из пресс - форм и выполнения определенных экспериментов.

Микрожидком устройства с монолитными на чипе клапанов состоят из двух слоев: слой "поток", в котором жидкость представляет интерес манипулируют в микро-каналы, и слой "контроль", где микроканалов , содержащих воздух или вода может выборочно модулировать поток жидкости в слое 14 потока. Эти два слоя каждый изготовлены на отдельный мастер кремния для формования, который впоследствии используется для полидиметилсилоксана (ПДМС) реплики литья в процессе , называемом "мягкой литография 17" . Для формирования многослойного устройства, каждый из слоев PDMS отлиты на их соответствующих мастеров формовочных и затем выровнены друг с другом, образуя тем самым составное устройство PDMS с каналами в каждом слое. Клапаны образуются в тех местах, где поток и каналы управления пересекаются друг с другом и отделены друг от друга только тонкой мембраной; герметизация канала управления рикошетом эту мембрану , чтобы закупорить канал потока и локально вытесняет жидкость (рисунок 1).

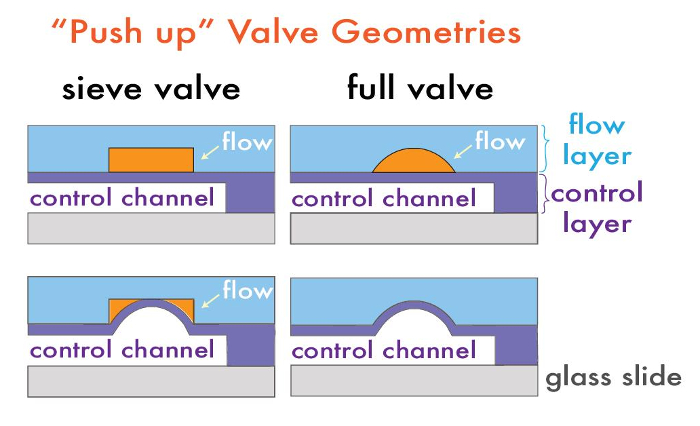

Активные на кристалле клапаны могут быть изготовлены различными способами, в зависимости от желаемого конечного применения. Клапанымогут быть сконфигурированы либо в "толкать вниз" или "толкать вверх" геометрии, в зависимости от того, выше или ниже слоя потока (рис 1) 15 управления слоем. "Push Up" геометрические формы позволяют более низких давлениях закрытия и более высокой стабильностью устройства от расслаивания, в то время как "толчок вниз" геометрические формы позволяют проточные каналы, чтобы быть в непосредственном контакте с скрепленной подложкой, присуждении преимущество селективного функционализации или структурирование поверхности подложки для последующего функциональных возможностей 18, 19.

Клапаны могут быть либо намеренно негерметичные «сито» клапаны или полностью закрывающийся, в зависимости от профиля поперечного сечения проточного канала. Сетчатые клапаны могут быть использованы для улавливания бусинки, клетки или другие macroanalytes 1, и изготовлены посредством использования типичных негативных фоторезистов (то есть, СУ-8 серии), что гаве прямоугольные профили. Когда канал управления находится под давлением над этими регионами клапана, мембрана PDMS между контролем и слоем потока рикошетом изотропно в прямоугольный профиль клапана без уплотнения углов, что позволяет поток жидкости , но захват макрочастицы масштаба (рисунок 1). С другой стороны, полностью закрывающиеся микрофлюидальные клапаны изготавливаются в том числе небольшой участок округленной фоторезиста на местах клапанов. С помощью этой геометрии, герметизация канала управления рикошетом мембрану на слой округлой потока, чтобы полностью загерметизировать канал, останавливая поток текучей среды. Закругленные профили в слое потока генерируются посредством плавления и оплавления позитивного фоторезиста (например, AZ50 XT или SPR 220) после типичных шагов фотолитографии. Ранее мы показали , что после оплавления высоты областей клапанов зависит от выбранных размеров художественных 21. Этот протокол демонстрирует изготовление обеих геометрий клапанов св устройстве синтеза шарик.

Рисунок 1: Многослойные Микрожидкостных клапан геометрий. Типичные "Push Up" архитектуры устройства для сита и полностью закрывающиеся клапаны до (вверху) и после (внизу) давления. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Устройства также могут включать в себя сложные пассивные функции , такие как хаотические смесителей 13 и на кристалле резисторы 20 , которые требуют особенности нескольких различных высот в пределах одного слоя потока. Для достижения переменной высоты слоя потока, различные группы использовали много методов , в том числе печатной платы травления 22, многослойного PDMS выравнивания рельефа 23 или многоступенчатого рhotolithography 24. Наша группа обнаружила многоступенчатый фотолитографии на одном мастер-формовочного, чтобы быть эффективным и воспроизводимым методом. Чтобы сделать это, простой метод фотолитографии построения толстых каналов негативного фоторезиста (например, фоторезистов серии SU-8) в слоях без развития между нанесением каждого слоя используется. Каждый слой формуют в отрицательном фоторезиста в соответствии с ее толщины , используя инструкции производителя 25 на мастер кремния. Особенности этой высоты, затем с рисунком на слой , используя определенную маску прозрачности (рисунок 2) , прикрепленную к стеклянной маске и выровнена с предварительно формованной слоя перед экспозицией. В многоступенчатом фотолитографии, точное выравнивание между слоями имеет решающее значение при формировании полного проточный канал переменной высоты. После выравнивания, каждый слой подвергается толщины-зависимой постэкспозиционной выпекать. Без развития, следующий слой SIMilarly с рисунком. Таким образом, высокие характеристики могут быть построены на одной пластине потока послойный посредством использования нескольких масок. Пропуская развитие между каждым шагом, предыдущие слои фоторезиста могут быть использованы для создания составных функций высоты (т.е. два 25 мкм слои могут сделать функцию 50 мкм) 24. Кроме того, особенности пола канала , такие как хаотическое смеситель елочка канавок 13 могут быть выполнены с использованием слоев с ранее подвергшимися функциями. Заключительный этап развития завершает процесс, создавая единый поток пластины с признаками переменной высоты (рисунок 3).

Здесь вы сможете найти полный протокол для многоступенчатого фотолитографии, который включает в себя примеры всех процедур, необходимых для изготовления на чипе клапанов и проточных каналов с несколькими высот обеспечивается. Этот протокол изготовление представлен в контексте многослойного микрожидком синтезатора кромочная, который требует клапанов и variabле-высота особенности для его функциональности. Это устройство включает в себя Т-образные перекрестки для генерации капель воды в масляной оболочке, на кристалле резисторы для модуляции скорости потока через управления Пуазейля сопротивление, хаотический смеситель для гомогенизации компонентов капельные, и оба полностью герметизирующие и сетчатым клапаны для того, чтобы автоматизированные рабочие процессы с участием нескольких реагентов входы. Используя многоступенчатый фотолитографии, эти функции друг изготовлены на другом слое в зависимости от высоты или фоторезиста; следующие слои построены в этом протоколе: (1) обтекать слой клапан (55 мкм, AZ50 XT) (2) Расход Низкий слой (55 мкм, СУ-8 2050) (3) потока с высокой слой (85 мкм, ГУ 8 2025, 30 мкм присадка высота), и (4) Шевронные Канавки (125 мкм, СУ-8 2025, 40 мкм присадка высота) (рисунок 3).

Гидрогелевые шарики могут быть использованы для различных применений, включая селективным функционализации поверхности для последующих анализов, инкапсуляция наркотиков, rádiotracing и фотографические анализы, и введение клеток; Ранее мы использовали более сложный вариант этих устройств для получения спектрально кодированные ПЭГ гидрогелевые гранулы , содержащие лантанидов нанолюминофоров 20. Проекты, обсуждаемые здесь включены в дополнительные ресурсы для любой лаборатории, чтобы использовать в своих научно-исследовательских работ, если это необходимо. Мы ожидаем, что этот протокол обеспечит открытый ресурс для специалистов и неспециалистов, так заинтересованных в создании многослойных микрожидкостных устройств с клапанами или сложной геометрией, чтобы снизить барьер для входа в микрофлюидики и повысить шансы на успех изготовления.

протокол

1. Многослойный дизайн устройства

Примечание: Характеристики различной высоты и / или фоторезисторов должны быть добавлены последовательно к пластине в течение различных этапов изготовления, чтобы создать окончательные характеристики композиционного материала. Поэтому конструкции для каждой отдельной высоты и фоторезиста , которые будут включены на пластине должны быть напечатаны на их собственной маске (рисунок 4).

- Загрузите проектирования (САПР) программы редакционную помощью компьютера (например, AutoCAD образования версии).

- Определение "площади пластины, нарисовав 4" 4 круг. Вафельные конструкции (рис 4, дополнительные ресурсы) предоставляются в качестве примера.

- Внутри "вафельного контур 4 место устройство граничит с использованием 300 мкм полилинии прямоугольниками. Используйте эти границы устройства для выравнивания при фотолитографии.

- Создание различных слоев для каждого разной высоты или фоторезиста , необходимое для окончательной конструкции (то есть обтекать, поток низкий, высокий расход,и контроль в разработке) с помощью панели слоев.

- Конструктивные особенности конкретной желаемой высоте на соответствующем слое. Пример конструкции показывает 4 различных активных слоев, каждый со своим собственным цветом (рисунок 4).

Примечание: Границы устройств, глобальный текст и контур пластины должны быть сделаны на отдельном слое (т.е. 1-Negative в конструкции), которые, в дальнейшем, будут появляться на всех слоях для глобального выравнивания. Особенности различных фоторезиста (например, полностью герметичные клапаны, которые должны быть изготовлены с положительными сопротивляться) должны появляться на разных слоях, независимо от высоты.

- Конструктивные особенности конкретной желаемой высоте на соответствующем слое. Пример конструкции показывает 4 различных активных слоев, каждый со своим собственным цветом (рисунок 4).

- Использование закрытой нулевой ширины полилинии, конструктивные особенности устройства в пределах границ устройств.

- Рассмотрим конструктивные параметры в таблице 1 , чтобы увеличить шансы успешного изготовления.

- Для каждой высоты, выберите этот слой в палитре слоев и добавить все особенности этой высоты.

- готовконструкции для печати прозрачности пленки с использованием основных маска файла (Дополнительные ресурсы), где каждый 4 "вафельные круг вставляется в 5" прямоугольной границы. Каждый слой будет напечатан на отдельном прозрачной пленке для последовательного добавления каждого слоя фоторезиста.

Примечание: Эта маска Basic File представляет собой конечный образцы, используемые для печати.- Для завершения проектирования, включите все слои отключаются, кроме 1-Negative и слой клапана AZ50 XT. Скопируйте всю пластину с активным слоем (то есть, клапаны) и глобальных функций (то есть., Границы устройств).

- Откройте Basic Mask File и вставьте этот дизайн в прямоугольник под названием AZ50 XT клапанов. Используйте внешнюю границу пластины для выравнивания, а затем удалить его после оклейки.

- Повторите эти действия для остальных слоев (например, в примере конструкции: потока квадратный низкий, поток квадратный высокий, и контроль). Файлы Пример прозрачности предоставляются (Дополнительные ресурсы).

- Отправка файлов на коммерческий печать компании (например, FineLine Imaging) для печати на прозрачной пленке. Используйте 32000 DPI для печати> функций 10 мкм и до 50000 точек на дюйм для небольших функций. Если функции менее 7 мкм необходимы, заказать маску Chrome вместо прозрачных пленок.

Таблица 1: Расчетные параметры и предложения. Дизайн соображений, чтобы избежать распространенных ошибок в процессе проектирования САПР микрожидкостных устройств. Пожалуйста , нажмите здесь , чтобы просмотреть эту таблицу. (Щелкните правой кнопкой мыши для загрузки.)

2. Подготовка вафельные для фотолитографии

Примечание: Эти шаги дополнительно приведены в таблице формата в таблице 2.

- В чистых помещениях или назначенный чистой зоне, чистый и обезвоживают 4 "тест-класс кремниевая пластина (Односторонняя рolished).

- Промыть пластины хорошо с метанолом.

Примечание: Нет дополнительной очистки шаги необходимы при использовании адгезионного слоя SU-8, описанный ниже. Другие слои адгезии , которые отклоняются от этого протокола (например., HMDS) часто требуют более тщательной очистки, такие как пираньи травления. - Просушите N 2 или сжатым воздухом.

- Выпекать на алюминиевую плитке при температуре 95 ° С в течение 10 мин, чтобы полностью испарить растворитель.

- Промыть пластины хорошо с метанолом.

- Изготовить однородный 5 мкм толстый слой SU-8 2005 для улучшения адгезии для последующих слоев фоторезиста.

- Положите вымытую пластины на спин для нанесения покрытий, включите вакуум , чтобы прикрепить ее к спиновым патроне и сдуть пыль с N 2 или сжатым воздухом.

- Нанесите 1-2 мл SU-8 2005 негативного фоторезиста в центре пластины и спина следующим образом: спрэд: 500 оборотов в минуту, 10 сек, 133 мин / сек ускорение; литье: 3000 оборотов в минуту, 40 сек, 266 оборотов в минуту / с ускорением.

- Удалить пластиныи мягкий Bake путем переключения пластины между двумя конфорками, установленными при температуре 65 ° С и 95 ° С в соответствии со следующей программой: 65 ° C: 2 мин, 95 ° С: 3 мин, 65 ° С: 2 мин.

- Разрешить пластины для охлаждения до комнатной температуры.

- Поместите пластину в патроне маски Aligner УФ и выставить без маски ( 'наводнения экспозиции') для общего осаждения энергии 124 МДж (здесь, 20 сек при ~ 6,2 мВт / см 2 интенсивности лампы). Если есть возможность, выбрать режим жесткого контакта для достижения пластины 300 мкм: маска разделения.

- Удалить пластины и постконтактную выпекать путем переключения пластины между двумя конфорками, установленным при 65 ° С и 95 ° С в следующем виде: 65 ° C: 2 мин, 95 ° C: 4 мин, 65 ° С: 2 мин.

Перерабатывающие закругленными клапаны

- Используйте онлайн AZ50 XT клапан предсказателя ресурс 26 для планирования скорости отжима для требуемых размеров клапанов и высоты.

Примечание: Следующие шаги Депосидеть слой 55 мкм позитивного фоторезиста для определения клапана и оплавления округлением. - Поместите пластину на спин для нанесения покрытий, включите вакуум , чтобы прикрепить ее к спиновым патроне и сдуть пыль с N 2 или сжатым воздухом.

- Нанести 2-3 мл AZ50 XT позитивного фоторезиста к центру пластины. Спин следующим образом: спрэд: 200 оборотов в минуту, 10 сек, 133 оборотов в минуту / с ускорением; литье: 1200 оборотов в минуту, 40 сек, 266 оборотов в минуту / с ускорением; Привязать спина, чтобы удалить край борта: 3400 оборотов в минуту, 1 сек, 3,400 оборотов в минуту / с ускорением.

- В "Петри 5, аккуратно сложить пластину и дайте отдохнуть в течение 20 мин.

- Мягкая выпекать пластина на плитке: 65 ° C - 112 ° C, 22 мин, 450 ° С / ч Скорость линейного изменения.

- Удалите пластину и оставьте при комнатной температуре в течение ночи в чашке Петри для окружающей среды регидратации.

- Лента обтекать прозрачность маски 5 "стеклянной пластины печатной стороной вниз (ближе всего к пластине) и загрузить в маске позиционного УФ маски выравнивателя. Выставляют пластины до 930 мДж УФ в течение 6 циклов ( например, 6 циклов 25 сек при ~ 6,2 мВт интенсивности лампы / см 2, 30 сек время ожидания между экспозициями).

- Разработка вафлю сразу погружая в перемешиваемой бане 25 мл AZ500k 1: 3 в 6 Разработчик "стеклянную посуду в течение 3-5 мин или до ванны багровеет и особенности возникают.

- Удалите пластину и хорошо промыть дистиллированной водой.

- Оценка предварительного оплавления высоту с помощью профилометра (стилус силу 10,5 мг).

Примечание: Используйте профилометра в соответствии с инструкциями производителя, тщательно позиционирование силы стилус рядом с функцией канала на нужном слое перед профилированием. Параметры, используемые в этом протоколе были следующие: усилие срабатывания 10,5 мг, длина 1000 мкм, скорость 200 мкм / с, режим понижающего вверх.

- Оплавление трудно выпекать пластины таять и круглые функции клапана следующим образом: 65 ° C - 190 ° С, 15 ч, 10 ° С / ч Скорость линейного изменения.

- Пусть пластины Охладить до комнатной температуры. Оценка после оплавления высоты с помощью PROFIболометра (стилуса сила 10,5 мг). Высоты 55 мкм ± 2 мкм следует ожидать для этой геометрии устройства.

3. Перерабатывающие изменяющимися свойствами Высота в тандеме

- Перейдем к изготовлению переменной высоты с развитой пластины с потоком Low, High Flow и елочкой Mixer прозрачностями конструкции из бисера Synthesizer.

- Для настройки протокола для конструкций, использовать таблицы 25 данных , чтобы определить производство энергии экспозиции, скорость отжима и выпекать временных параметров, что позволяет ± 5% допуска.

Примечание: Этот протокол фабрикует высокий Flow 55 мкм низкий слой с помощью SU-8 2050 негативного фоторезиста закрученная над особенностями клапанов. - Положите вымытую пластины на спин для нанесения покрытий, включите вакуум , чтобы прикрепить ее к спиновым патроне и сдуть пыль с N 2 или сжатым воздухом.

- Нанесите 1-2 мл SU-8 2050 негативного фоторезиста к центру пластины и спина следующим образом: распространение: 500 оборотов в минуту, 10 сек, 133 оборотов в минуту / сек ускорение; литье: 3000 оборотов в минуту, 40 сек, 266 оборотов в минуту / сек ускорение. Спин фоторезиста над развитыми функциями клапанов.

- Осторожно поместите прядильного пластину в 5 "чашку Петри и дайте отдохнуть в течение 20 мин на плоской поверхности или до любого исчерчивать модели выцветает.

- Удалить пластины и мягкие выпекать путем размещения на две конфорки, установленные при температуре 65 ° С и 95 ° С в следующем виде: 65 ° C: 2 мин, 95 ° C: 8 мин, 65 ° С: 2 мин.

- Дайте вафля остыть до комнатной температуры.

- Лента потока Низкая прозрачность маски кварцевой 5 "стеклянной пластины печатной стороной вниз (ближе всего к пластине) и загружают в маску позиционного УФ маски выравнивателя.

- Поместите пластины в УФ-маски Aligner патроне и, используя окуляр микроскопа или камеры, тщательно выравнивать новый поток характеризуется низким слоя к обтекать особенности слоя клапана. Начнем с выравнивания горизонтальных, вертикальных и наклона осей границ устройства с функциями пограничного устройства на маске. Далее, выравнивать особенности перекрестия ставкиWEEN слои. И, наконец, подтвердить, что характеристики клапана пересекают поток Low особенности, где это применимо.

- Expose до 170 мДж УФ осаждения (28 сек при ~ 6,2 мВт / см 2).

- Извлеките пластины, так и после экспозиции выпекать путем переключения между двумя конфорками, установленными при температуре 65 ° С и 95 ° С в следующем виде: 65 ° C: 2 мин, 95 ° C: 9 мин, 65 ° С: 2 мин.

- Без разработки, позволяют пластины для охлаждения до комнатной температуры и приступить к изготовлению потока верхнего слоя. Этот высокий уровень потока добавит 30 мкм фоторезиста к неразвитой 55 мкм слой фоторезиста с получением 85 мкм особенности в ранее нераскрытых местах.

- Повторите шаги 3.3 до 3.10 , используя SU-8 2025 и маска верхнего слоя потока с этими изменениями для настройки спина пальто: распространение: 500 оборотов в минуту, 10 сек, 133 оборотов в минуту / с ускорением; литые: 3500 оборотов в минуту, 40 сек, 266 оборотов в минуту / сек ускорение.

- Expose до 198 мДж УФ осаждения (32 с при ~ 6,2 мВт / см 2).

- Без Develoпинг, позволяют пластины остыть до комнатной температуры и приступить к изготовлению слоя Chaotic Mixer елочкой. Окончательные характеристики в этом слое будет иметь общую высоту 125 мкм: 55 мкм из нижнего слоя потока, 30 мкм от слоя площади потока, и 40 мкм из этого слоя Chaotic Смеситель Елочка (смотри рисунок 3) и включают в себя 35 елочки мкм канавки ,

- Повторите шаги 3.3 до 3.10 , используя SU-8 2025 и маска Елочка слой со следующими изменениями, гарантируя , что елочка канавки полностью в пределах потока высокого канала контуры.

- Используйте следующую мягкую программу испечь: 65 ° C: 2 мин, 95 ° C: 7 мин, 65 ° C: 2 мин.

- Expose до 148 мДж УФ осаждения (24 с при ~ 6,2 мВт / см 2).

- После того, как все слои были завершены, развиваются путем погружения пластины в перемешиваемой бане 25 мл СУ-8 разработчика в 6 "стеклянной посуде в течение 3,5 мин или пока возможности четко появляться. Убедитесь, что featurэс имеют четкие границы, определенные с помощью функций стереоскоп.

- Жесткий выпекать пластины, чтобы стабилизировать все функции фоторезиста на горячей плите следующим образом: 65 ° С - 165 ° С, 2 ч 30 мин, 120 ° С / ч Скорость линейного изменения.

- Оценка высоты особенность во всех слоях с использованием профилометра (стилус силу 10,5 мг).

4. Контроль Вафли Fabrication

- Чистый, обезвоживают, и изготовить адгезионного слоя 5 мкм на новом 4 "кремниевой пластины, как и в разделе 4.

- Изготовьте слой 25 мкм с использованием управления SU-8 2025 негативного фоторезиста.

- Поместите пластину на спин для нанесения покрытий, включите вакуум , чтобы прикрепить ее к спиновым патроне и сдуть пыль с N 2 или сжатым воздухом.

- Нанесите 1-2 мл SU-8 2025 негативного фоторезиста в центре пластины и спина следующим образом: спрэд: 500 оборотов в минуту, 10 сек, 133 оборотов в минуту / с ускорением; литые: 3500 оборотов в минуту, 40 сек, 266 оборотов в минуту / сек ускорение.

- Удалите пластину и мягкую выпекать путем переключения междудве конфорки установлена на уровне 65 ° С и 95 ° С следующим образом: 65 ° C: 2 мин, 95 ° С: 5 мин, 65 ° С: 2 мин.

- Дайте вафля остыть до комнатной температуры.

- Совместите маску прозрачности управления к "стеклянной пластиной 5 и загрузить в УФ-маски выравнивателя.

- Поместите пластину в патроне УФ - маски выравнивателя и выставить до 155 мДж УФ осаждения (25 сек при ~ 6,2 мВт интенсивности лампы / см 2).

- Извлеките пластины, так и после экспозиции выпекать путем переключения между двумя конфорками, установленными при температуре 65 ° С и 95 ° С в следующем виде: 65 ° C: 2 мин, 95 ° C: 6 мин, 65 ° С: 2 мин.

- Разработка путем погружения пластины в перемешиваемой бане 25 мл SU-8 Developer в 6 "стеклянной посуде в течение 1 мин или до возможности появления. Проверьте функции с помощью стереоскоп.

- Жесткий выпекать пластины для стабилизации функции фоторезиста следующим образом: 65 ° С - 165 ° С, 2 ч 30 мин, 120 ° С / ч Скорость линейного изменения.

5. Силан Вафли Лечение Easy PDMS Lift-оФ.Ф.

- Поместите заполненные вафли в вафельном стойку в колоколе вакуум-эксикаторе внутри вытяжного шкафа, свободной от воды или водорастворимых реагентов.

- Под капотом использовать капельницу , чтобы нанести 1 каплю трихлор (1Н, 1Н, 2Н, 2 Н -perfluorooctyl) силана (PFOTS) на предметное стекло и место внутри эксикаторе.

- Закройте крышку эксикаторе и применять вакуум в течение 1 мин.

- Через 1 мин, выключить вакуум без повторного повышения давления или эвакуацией колпак.

- Пусть смесь сидеть в течение 10 минут в то время как поверхность аэрозольные PFOTS пальто пластины.

- Откройте банку крышкой колокола и снимите пластину с помощью пинцета. Поместите в чашку Петри для PDMS реплики формования. Утилизировать силана покрытием слайды в надлежащем опасных отходов.

Примечание: Вафли покрытые фторированных силанов можно использовать сотни и тысячи раз без повторной обработки. Жертвенный слой 1:10 PDMS может быть наложено на подложках, вылечили, и отбрасываются после первой обработки силана для удаления еXcess силановые группы от поверхности пластины.

6. PDMS реплики Molding

- Изготовить многослойные микрожидкостных устройства в "Push Up" геометрии на стекле в соответствии с существующими протоколами 16 открытого доступа.

Примечание: Подробный протокол может быть дополнительно найти на веб - сайте 27. - При визуальном осмотре, убедитесь, что все клапаны выровнены должным образом, чтобы контролировать линии и все входные отверстия (на обоих потоков и управления слоями) полностью перфорированный, прежде чем продолжить.

7. Производство гидрогеля шариков из Капельки

- Подключите трубку (например, Tygon) загружается с водой в системе управления потоком (например, шприцевые насосы, жидкостные контроллеры, или массив электромагнитный клапан с открытым исходным кодом с резервуарами 28).

- Соедините металлические штифты для труб и подключения к портам устройств на входных отверстий контрольных линий. Подайте давление линии управления устройством посредством установки продолжение потокаROL система выбора до 25 фунтов на квадратный дюйм для каждой линии. Убедитесь в том, что клапаны закрываются и вновь открыты осмотром под микроскопом.

Примечание: Следуйте инструкциям производителя для системы управления потоком выбора. В этой работе, пользовательское программное управление пневматической системы оказывает давление на каждой линии с помощью электромагнитных клапанов, которые переключаться между 25 фунтов на квадратный дюйм (сжатым воздухом под давлением) и атмосферном давлении (разгерметизации). Более подробная информация о данной системе можно найти в обсуждении. - Подготовка пользовательских микрожидкостных сосуды высокого давления для реагента и нефтеналивного.

- С помощью нажимной штифт, пробить два отверстия в верхней части криогенного флакона трубки, вставить капиллярную трубку PEEK в одно отверстие, и вставить металлический штифт, соединенный с трубкой во второе отверстие.

- Уплотнение трубы в месте с эпоксидной смолой. Дайте высохнуть в течение 1 часа.

- Во время ожидания, в микроцентрифужных трубки, приостановить 3,9 мг LAP фотоинициатора в 100 мкл деионизированной воды ([LAP] = 39 мг / мл) с получением фотоинициаторраствор, используемый для полимеризации капель до гидрогеля шариков. Защита от света.

- Во втором микроцентрифужных трубки, добавляют 132 мкл ДИ воды, 172 мкл ПЭГ диакрилат, 12 мкл раствора LAP и 85 мкл HEPES буфера, чтобы сделать раствор гидрогель капель.

- Переносят раствор гидрогель капель к заполненному криогенной трубки судна.

Примечание: Добавки для других применений, таких как нанокристаллов, магнитные частицы или биологические молекулы могут быть включены в компонент HEPES. - Подключите трубку криогенной трубки судна к источнику регулируемого давления и подключить PEEK трубку к входе реагента устройства.

- Приготовьте 10 мл светлого минерального масла с 2% об / об неионогенного ПАВ (например, Span 80) и 0,05% ЕМ90 для масляных капель эмульсии. Фильтр с помощью шприца 0,22 мкм фильтр и нагрузка 1 мл внутрь второй криогенной трубки сосуда.

- Вставьте PEEK трубки на выходе из устройства для сбора капель.

- Снять воздушный Bubblэс от устройства, герметизируя масло, воду или смесь впускные ПЭГ (4 фунтов на квадратный дюйм рабочее давление). Включите все клапаны. Последовательно выключите каждый клапан в пути жидкости через 1 мин или пока пузырьки воздуха проникли через устройство PDMS. Например, де-пузырь елочка смесители, включите клапаны Впускные 1, Mix 1 из и Mix отходов. Затем сбросьте давление на входе 1, Смешайте 1 из, и Mix отходов, пока все пузырьки не исчезнут.

- Когда устройство repressurized после debubbling, сбросьте давление масла РВЫХ1 клапан и установить давление масла до 10 фунтов на квадратный дюйм.

- Установить давление смеси PEG до 9 фунтов на квадратный дюйм, разрежения вверх по течению клапанов (вход 1, капли 1) и при необходимости отрегулировать для получения капель желаемого размера. Размер капелек может быть определено с помощью микроскопии с использованием камеры с 50 кадров в секунду или выше.

- Когда капли стабилизировались, поместите 5 мм пятно от источника УФ - излучения (например, система УФ отверждения пятно с жидким световодом (LLG) или сфокусированным УФ - светодиода) по области полимеризации гevice и применять 100 мВт / см 2 УФ (365 нм) от источника УФ - излучения.

- Подайте давление шарик сито клапан смотреть полимеризованные шарики собирают и убедитесь, что капельки затвердели в шарики. Отрегулируйте LLG по мере необходимости для достижения полной полимеризации.

- Сбросьте шарик сито клапана и собирать шарики в трубку через выпускной PEEK трубку.

Результаты

Здесь мы демонстрируем изготовление клапанный, переменной высоты многослойных микрофлюидальных формы путем изготовления устройств, способных генерировать поли этиленгликоль (PEG) гидрогелевые бусин из капель (Рисунок 2). Обзор полного процесса изг...

Обсуждение

Эта работа демонстрирует полный протокол фотолитографии многоступенчатый для многослойного микрожидком устройства с клапанами и изменяемой геометрией высоты , которые могут быть настроены для любого приложения с помощью простых изменений в параметрах изготовления на основе наших ?...

Раскрытие информации

The authors declare that they have no competing financial interests.

Благодарности

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

Материалы

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

Ссылки

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены