Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Оптимизированный процесс уплотнения и мониторинг в режиме реального времени структур уплотнения стекло-металл

В этой статье

Резюме

Подробно описаны ключевые процедуры оптимизации процесса герметизации и обеспечения мониторинга в режиме реального времени структуры уплотнения из металла в стекло (MTGS). Встроенный датчик решетки волокна Bragg (FBG) предназначен для достижения онлайн-мониторинга температуры и высокого уровня остаточного стресса в MTGS с одновременным мониторингом давления окружающей среды.

Аннотация

Остаточный стресс является важным фактором для поддержания герметичности и надежности структуры уплотнения стекло-металл. Цель настоящего доклада состоит в том, чтобы продемонстрировать новый протокол для характеристики и измерения остаточного стресса в структуре уплотнения стекло-металл, не разрушая изоляцию и герметичность уплотнительных материалов. В этом исследовании, фемто-лазер вписаны волокна Брэгг решетки датчик используется. Измеряемая структура уплотнения стекло-металл состоит из металлической оболочки, уплотнения стекла и проводника Ковара. Для того чтобы сделать измерения стоит, специфическая обработка жары уплотнения металла к-стеклянному (MTGS) исследуется для того чтобы получить модель с самой лучшей герметичностью. Затем датчик FBG встраивается в путь уплотнения стекла и хорошо сливается со стеклом, как температура охлаждается до RT. Длина волны Брэгга FBG смещается с остаточным стрессом, порождаемым при герметизации стекла. Для расчета остаточного стресса применяется взаимосвязь между сдвигом длины волны И напряжением Брэгга, а для того, чтобы сделать результаты надежными, используется метод конечного элемента. Эксперименты онлайн-мониторинга остаточного стресса в герметичном стекле проводятся при различных нагрузках, таких как высокая температура и высокое давление, для расширения функций этого протокола в суровых условиях.

Введение

Уплотнение металло-стекла является сложной технологией, которая сочетает в себе междисциплинарные знания (т.е. механика, материалы и электротехника) и широко применяется в аэрокосмической1,ядерной энергии2, и биомедицинских приложений 3. Он имеет уникальные преимущества, такие как более высокая температура и выносливость давления по сравнению с органическими структурами уплотнения материала. В соответствии с разницей коэффициента теплового расширения (CTE), MTGS можноразделить на два типа: совмещенный уплотнение и несовпадающее уплотнение 4. Что касается совмещенного уплотнения, то CTE металла (яп.)и уплотнительного стекла(стекло)почти одинаковы для уменьшения теплового стресса в уплотняющих материалах. Однако, чтобы сохранить хорошую герметичность и механическую прочность структуры уплотнения в суровых условиях (т.е. высокой температуры и высокого давления), несоответствие уплотнения отображает лучшую производительность, чем соответствующие уплотнения. Из-за разницы между металлом истеклом,остаточный стресс генерирует в герметичном стекле после аннулирования процесса структуры MTGS. Если остаточный стресс слишком велик (даже превышает пороговое значение), уплотнение стекла отображает небольшие дефекты, такие как трещины. Если остаточный стресс слишком мал, уплотнительное стекло теряет свою герметичность. В результате, значение остаточного стресса является важным измерением.

Анализ остаточного стресса в структурах MTGS вызвал исследовательские интересы многих групп по всему миру. Численная модель осевого и радиального стресса была построена на основе теории тонкой оболочки5. Метод конечного элемента был применен для получения глобального распределения стресса структуры MTGS после процессааннулирования, который соответствовал экспериментальным результатам 6,7. Однако, из-за ограничений, связанных с небольшими размерами и электромагнитными помехами, многие современные датчики не подходят для этих обстоятельств. Сообщалось, что метод длины отступов для измерения остаточного стресса в уплотнительном материале MTG; однако, этот метод был разрушительным и не мог достичь в режиме реального времени онлайн-мониторинга стрессовых изменений в стекле.

Волокно Брэгг решетки (FBG) датчики малы по размеру (100 мкм) и устойчивы к электромагнитных помех и суровых средах8. Кроме того, компоненты волокна аналогичны уплотняющим стеклам(SiO 2), поэтому датчики FBG не оказывают влияния на герметичность и изоляцию уплотнительного материала. Датчики FBG были применены к остаточномуизмерению стресса в композитных структурах 9,10,11,и результаты показали, что он показал хорошую точность измерения и реакцию сигнала. Одновременноизмерения температуры и стресса могут быть достигнуты путем волокна Bragg решетки массивов на одном оптическом волокне12,13.

В этом исследовании показан новый протокол, основанный на датчике FBG. Соответствующая подготовка к специальной структуре MTGS была изучена путем корректировки максимальной температуры тепла для обеспечения хорошей герметичности структуры MTGS. Датчик FBG встроен в подготовленный путь уплотнения стекла, чтобы сплавить FBG и стекло вместе после тепловой обработки. Затем остаточный стресс может быть получен с помощью смены длины волны Брэгга FBG. Структура MTGS с датчиком FBG находится под высокой температурой и высоким давлением среды для достижения онлайн-мониторинга остаточного стресса при меняющихся нагрузках. В этом исследовании изложены подробные шаги по созданию структуры МТС с датчиком FBG. Результаты показывают осуществимость этого нового протокола и закладывают основу для диагностики отказа структуры MTGS.

протокол

1. Производство структуры MTGS с хорошей герметичностью

ПРИМЕЧАНИЕ: Процедуры структуры MTGS включают в себя подготовку компонентов комбинированной структуры, процесс тепловой обработки и обследования на выполнение образцов MTGS. Полная структура MTGS состоит из стальной оболочки, кондуктора Ковара и герметичной стекла. Смотрите диаграмму и размеры, показанные на рисунке 1 и таблице 1, соответственно.

- Налейте гранулированный стеклянный порошок (1,1 г) в форму, а затем поместите плесень на пресс-машину для обработки гранулированного стекла, как показано на рисунке 2a,b.

- Включите пресс-машину (нажмите красную кнопку), чтобы уплотнить гранулированное стекло в стеклянный цилиндр, как показано на рисунке 2c,d.

ПРИМЕЧАНИЕ: Контроль плотности стеклянного цилиндра имеет важное значение для производительности структуры MTGS, потому что слишком много пор в стеклянном цилиндре приведет к отказу герметичности структуры MTGS. - Поместите стеклянный цилиндр в нагревательную печь для спекученной (см. рисунок3).

- Спекаенный стеклянный цилиндр, стальная оболочка и кондуктор Ковара изготовлены со специальной графитовой прокладкой, как показано на рисунке 4. Поместите эту модель на кварцевую перегородку в нагревательной печи с помощью когтей для тепловой обработки (см. рисунок4). Держите скорость охлаждения на уровне 0,5 градуса Цельсия/мин, чтобы избежать нарушения оптического волокна.

- Используйте визуальный осмотр для определения рельефа поверхности уплотнения стекла после извлечения модели из нагревательной печи.

- Используйте конвейер высокого давления для изучения герметичности модели MTGS. Установите модель на конвейер с помощью рукава карты типа сустава. Медленно изменяйте давление от 1 MPa до 8 MPa, удерживая каждое давление в течение 24 ч.

- Используйте сканирующий электронный микроскоп (SEM) для определения микроскопического интерфейса между уплотнением стекла и металлических деталей, как показано на рисунке 5. Используйте 15 кВ и 500-x увеличение, чтобы четко наблюдать за интерфейсом.

ПРИМЕЧАНИЕ: Из макрографии экспертизы и SEM результаты, стандартная максимальная температура нагрева устанавливается как 450 градусов по Цельсию, чтобы получить модель MTGS с хорошей герметичностью. Стандартная обработка отопления определяется следующим образом: увеличить температуру от (комнатной температуры) RT до 450 градусов с шагом в 5 градусов по Цельсию/мин, а затем снизить температуру до RT до 0,5 градуса Цельсия/мин.

2. Измерение остаточного стресса в герметичном стекле

ПРИМЕЧАНИЕ: Датчик FBG разработан как подходящий метод для измерения стресса в MTGS. Длина решетки датчика FBG составляет 5 мм, чтобы соответствовать высоте стекла (5 мм) хорошо.

- Компактный гранулированный стеклянный порошок в стеклянный цилиндр, как описано в шагах 1.1-1.2.

ПРИМЕЧАНИЕ: Высота стеклянного цилиндра имеет важное значение, потому что если цилиндр слишком высок (Зgt;6 мм), это будет трудно сделать через путь для датчика FBG, не разрушая стеклянный материал. - Просверлите стеклянный цилиндр с использованием скорости сверла 5000 об/мин, чтобы произвести три одинаково расположенных отверстия для подготовки путей для датчиков оптического волокна (диаметр 0,45 мм). Синтер стеклянный цилиндр с отверстиями, используя ту же тепловую обработку, как показано на рисунке 4.

- Производство модели MTGS, описанной в шаге 1.4. Затем, положить волокна через путь в герметизации стекла и положение решетки области FBG точно в стекло.

ПРИМЕЧАНИЕ: Потому что поток в вертикальной печи может взорвать решетки области, что приводит к несоответствию FBG и стекла, хвост оптического волокна должны быть висели с небольшим гвоздем, чтобы сохранить положение FBG точной. - Сплавите головку оптического волокна с разъемом FC спомощьами термоядерных сплайсеров. Затем соподофировать разъем FC с OPM-T400, который является следователем для демонстрации данных длины волны и спектра FBG. OPM-T400 подключен к компьютеру, а поддерживающее программное обеспечение на компьютере может получать экспериментальные данные.

- Обработайте всю модель в печи по стандартной тепловой обработке, полученной ранее. Поднимите температуру от RT до 450 градусов по Цельсию в качестве 5 градусов по Цельсию/мин, а затем опустите температуру до RT с шагом 0,5 градуса по Цельсию/мин. Область решетки будет слиться с уплотнительным стеклом при нагревании, чтобы расплавить. Когда температура остывает до RT, стекло затвердеет и датчик FBG будет хорошо слиться с уплотнительным материалом.

- Запись данных длины волны Bragg в реальном времени с помощью программного обеспечения (показано на рисунке 6). Единственным фактором, вызывающим изменения длины волны и спектра является остаточный стресс, порождаемый в герметичном стекле, потому что температура до и после этого шага является как RT.

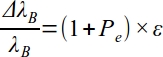

ПРИМЕЧАНИЕ: Остаточный стресс может быть рассчитан через напряжение волны отношения FBG14 и Закон Крюка, как показано ниже.

Где: «B» — это сдвиг длины волны Брэгга, вызванный остаточным стрессом, QB — это начальная длина волны FBG, Pe — это штаммно-оптический коэффициент, — это остаточный процедить в стекле, E является модулем молодых уплотнения стекла, и является остаточным стрессом в стекле.

3. Предотвращение сбоя структуры MTGS при высокой температуре

ПРИМЕЧАНИЕ: При работе при высокой температуре, герметичность структуры MTGS будет зависеть, потому что тепловое расширение стальной оболочки приводит к снижению остаточного стресса в герметическом стекле. Таким образом, вполне возможно, что этот протокол может предотвратить сбой герметичности из-за онлайн-мониторинга остаточного изменения стресса в уплотнении стекла.

- Производство модели MTGS, как это делается в шаге 1.4. Тип FBG для мониторинга температуры и стресса одновременно является волокно Bragg решетки массива датчика, в том числе две решетки регионов на одном волокне, с 10 мм расстояние между этими двумя датчиками.

ПРИМЕЧАНИЕ: Эти две решетки определяются как FBG-1 и FBG-2. Первоначальные длины волн Брэгга FBG-1 и FBG-2 составляют 1545 нм и 1550 нм соответственно. - Поместите FBG-1 в спекаенный стеклянный цилиндр для контроля стресса и температуры. Поместите FBG-2 за стеклом, чтобы контролировать температуру только, как показано на рисунке 7a,b. Таким образом, FBG-1 зависит как от температуры, так и от остаточного изменения стресса, а На FBG-2 влияет только температура герметичного стекла.

- Поместите модель MTGS с оптическим волокном в печь, как описано в шагах 2.2-2.3. Используйте стандартную термную обработку для обработки модели MTGS со встроенным датчиком FBG.

- Наложить на модель температуру 100 градусов по Цельсию, 200 градусов по Цельсию, 300 градусов по Цельсию и 400 градусов по Цельсию и удерживайте каждую температуру в течение 100 минут.

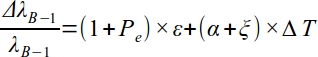

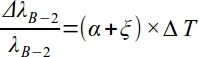

ПРИМЕЧАНИЕ: FBG-1 отслеживает стресс и температуру, одновременно выраженные в виде сдвига длины волны Брэгга ,B-1, и FBG-2 отслеживает изменение температуры на QB-2, как показано на рисунке 8a,b. Отношения между сдвигом длины волны Bragg и измеренными параметрами показаны следующим образом:

Где: q является термооптический коэффициент, q является коэффициентом теплового расширения оптического волокна, и ЗТ является изменение температуры до и после эксперимента. В-3, индуцированный остаточным стрессом, можно отделить, вычитая «Б-1» из«Б-2» (см. Рисунок 8c). Это метод демодуляции для одновременной температуры и контроля стресса уплотнения стекла при высоких температурах.

4. Мониторинг высокого давления

ПРИМЕЧАНИЕ: Нагрузка на структуру MTGS будет оказывать влияние на остаточный стресс в герметичном стекле, поэтому модель MTGS со встроенным датчиком FBG является потенциальным методом мониторинга изменения высокого давления.

- Подготовьте ту же модель MTGS с датчиком FBG, описанной в шаге 2.2-2.3. После того, как FBG хорошо сливается с моделью MTGS, используйте коготь, чтобы вытащить модель из печи.

- Производство модели MTGS с датчиком FBG на конвейер гелия высокого давления по трубе типа укуса, как показано на рисунке 9. Отрегулируйте давление от 1 MPa до 7 MPa путем снижения давления клапана, чтобы наложить изменение нагрузки давления на структуру герметизации.

- Сдвиг длины волны Брэгга » B записан как показано на рисунке 10. В то же время, соответствующее изменение остаточного стресса можно вычислить с помощью уравнения 1 и уравнения 2.

5. Теоретический анализ структуры MTGS

- Используйте программное обеспечение для моделирования для создания 3D-модели для структуры MTGS, и размеры взяты из таблицы 1, чтобы сохранить экспериментальную модель и теоретическую модель последовательной.

- Импорт 3D-модель в программное обеспечение для анализа конечных элементов. Присвоить механические свойства стальной оболочке, герметичному стеклу и проводнику Ковара, как показано в таблице2.

- Тип сетки всей модели — hex-форма (см. рисунок 11). Метод сетки уплотнительного стекла и стальной оболочки развертки, и кокер Ковара сетчатой структурированным методом. Уточните сетку уплотнительного стекла, чтобы гарантировать точность теоретических результатов. Количество элементов кондуктора Ковара, герметичной стеклянной и стальной оболочки 143700, 20350 и 13400 соответственно.

- Установите начальный приращение, минимальное увеличение и максимальное увеличение стаческого шага анализа как 0.01, 1.00 x 10-8 и 1.00 x 10-2, соответственно.

- Убедитесь, что интерфейсы между уплотняющим стеклом и металлическими частями ограничены. Во-первых, навеяйте изменяющуюся температурную нагрузку (от 370 градусов по Цельсию до 20 градусов по Цельсию) для имитации прогресса затвердевания модели MTGS. Распределение напряжения после этого процесса показано на рисунке 12.

- Наложите различные температуры (от 100 градусов по Цельсию до 400 градусов по Цельсию) на всю модель, чтобы имитировать эксперименты онлайн-мониторинга под тепловыми нагрузками. При других обстоятельствах, изменение нагрузки давления (от 1 MPa до 7 MPa) налагаются на уплотнение стекла для имитации онлайн-мониторинга под высоким давлением. Пограничные условия показаны на рисунке 13.

- Численные результаты распределения напряжения и напряжения всей модели получены из файла назначения, показанного на рисунке 14. Извлеките путь анализа в уплотнение стекла показано на рисунке 13, из которых позиция является траекторией мониторинга для датчиков FBG на рисунке 6a, чтобы обеспечить сравнение с результатами измерения FBG.

Результаты

По результатам рисунка 5исследуется стандартная термальная обработка для производства моделей MTGS с высокой выносливостью давления, и модели могут удовлетворять экзамены (т.е. световые передачи, выносливость давления, SEM и т.д.). Таким образом, производимая структура MTGS м...

Обсуждение

Критические шаги для измерения напряжения уплотнительного материала структуры MTGS при высокой температуре и высоком давлении включают 1) изготовление моделей MTGS с датчиком FBG, из которых область решетки расположена в середине уплотняющего стекла; 2) нагревание всей модели с использован...

Раскрытие информации

Авторам нечего раскрывать.

Благодарности

Эта работа была поддержана Национальным проектом По годы китайской области по вопросам s и T (NoX069).

Материалы

| Name | Company | Catalog Number | Comments |

| ABAQUS | Dassault SIMULA | ABAQUS6.14-5 | The software to carry out numerical simulation. |

| Fiber Bragg grating sensors | Femto Fiber Tec | FFT.FBG.S.00.02 Single | apodized FBG |

| Fusion splicer | Furukawa Information Technologies and Telecommunications | S123M12 | FITEL's line of fusion splicers provides an excellent solution for both field and factory splicing applications? |

| Glass powder | Shenzhen Sialom Advanced Materials Co.,Ltd | LC-1 | A kind of low melting-point glass powder (380?). |

| Graphite mold | Machining workshop of Tsinghua University | Graphite | The mold to locate each part of the metal-to-glass structure. |

| Heating furnace | Tianjin Zhonghuan Electric Furnace Technology Co., Ltd | SK-G08123-L | vertical tubular furnace |

| Kovar conductor | Shenzhen Thaistone Technology Co., Ltd | 4J29 | A common material used for the electrical penetration in the metal-to-glass seal structure |

| Optical interrogator | Wuhan Gaussian Optics CO.,LTD | OPM-T400 | FBG spectrum analysis modules |

| Pro/Engineer | Parametric Technology Corporation | PROE5.0 | The software to establish the 3D geometry. |

| Steel shell | Beijing Xiongchuan Technology Co., Ltd | 316 stainless steel | A kind of austenitic stainless steel |

Ссылки

- Alves, F. J., Baptista, A. M., Marques, A. T. Metal and ceramic matrix composites in aerospace engineering. Advanced Composite Materials for Aerospace Engineering. , 59-99 (2016).

- Dai, S., et al. Sealing Glass-Ceramics with Near Linear Thermal Strain, Part I: Process Development and Phase Identification. Journal of the American Ceramic Society. 99 (11), 3719-3725 (2016).

- Karmakar, B. Glasses and glass-ceramics for biomedical applications. Functional Glasses and Glass-Ceramics. , 253-280 (2017).

- Shekoofa, O., et al. Analysis of residual stress for mismatch metal–glass seals in solar evacuated tubes. Solar Energy Materials and Solar Cells. 128, 421-426 (2014).

- Lei, D., Wang, Z., Li, J. The calculation and analysis of glass-to-metal sealing stress in solar absorber tube. Renewable Energy. 35 (2), 405-411 (2010).

- Lei, D., Wang, Z., Li, J. The analysis of residual stress in glass-to-metal seals for solar receiver tube. Materials & Design. 31, 1813-1820 (2010).

- Dai, S., et al. Sealing glass-ceramics with near-linear thermal strain, part III: Stress modeling of strain and strain rate matched glass-ceramic to metal seals. Journal of the American Ceramic Society. 100 (8), 3652-3661 (2017).

- Hill, K. O., Meltz, G. Fiber Bragg grating technology fundamentals and overview. Journal of Lightwave Technology. 15 (8), 1263-1276 (1997).

- Prussak, P., et al. Evaluation of residual stress development in FRP-metal hybrids using fiber Bragg grating sensors. Production Engineering - Research and Development. 12, 259-267 (2018).

- Hu, H., et al. Investigation of non-uniform gelation effects on residual stresses of thick laminates based on tailed FBG sensor. Composite Structures. 202, 1361-1372 (2018).

- Colpo, F., Humbert, L., Botsis, J. Characterisation of residual stresses in a single fibre composite with FBG sensor. Composites Science & Technology. 67 (9), 1830-1841 (2007).

- Jin, L., et al. An embedded FBG sensor for simultaneous measurement of stress and temperature. IEEE Photonics Technology Letters. 18 (1), 154-156 (2005).

- Sampath, U., et al. Polymer-coated FBG sensor for simultaneous temperature and strain monitoring in composite materials under cryogenic conditions. Applied Optics. 57 (3), 492-497 (2018).

- Kersey, A., et al. Fiber grating sensors. Journal of Lightwave Technology. 15 (8), 1442-1463 (1997).

- Mihailov, S. J. Fiber Bragg Grating Sensors for Harsh Environments. Sensors. 12 (12), 1898-1918 (2012).

- Morey, W. W., Meltz, G., Weiss, J. M. Recent advances in fiber-grating sensors for utility industry applications. Proceedings of SPIE - The International Society for Optical Engineering. , 90-98 (1996).

- Jin, X., Yuan, S., Chen, J. On crack propagation monitoring by using reflection spectra of AFBG and UFBG sensors. Sensors and Actuators A: Physical. 285, 491-500 (2019).

- Kakei, A., et al. Evaluation of delamination crack tip in woven fibre glass reinforced polymer composite using FBG sensor spectra and thermo-elastic response. Measurement. 122, 178-185 (2018).

- Zhang, W., et al. The Analysis of FBG Central Wavelength Variation with Crack Propagation Based on a Self-Adaptive Multi-Peak Detection Algorithm. Sensors. 19 (5), 1056 (2019).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены