Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Измерение механических свойств армирующих стекловолокно полимерных композиционных ламинатов, полученных различными технологическими процессами

В этой статье

Резюме

В данной работе описан процесс изготовления композитных ламинатов с полимерной матрицей, армированных волокном, полученных методом мокрой ручной укладки/вакуумного пакета.

Аннотация

Традиционный процесс мокрой ручной укладки (WL) широко применяется в производстве волокнистых композитных ламинатов. Однако из-за недостаточности формовочного давления массовая доля волокна снижается и внутри задерживается большое количество пузырьков воздуха, что приводит к некачественным ламинатам (низкая жесткость и прочность). Процесс мокрой ручной укладки/вакуумного пакета (WLVB) для изготовления композитных ламинатов основан на традиционном процессе мокрой ручной укладки, при котором используется вакуумный мешок для удаления пузырьков воздуха и обеспечения давления, а затем выполняется процесс нагрева и отверждения.

По сравнению с традиционным процессом ручной укладки, ламинаты, изготовленные по процессу WLVB, демонстрируют превосходные механические свойства, включая лучшую прочность и жесткость, более высокую объемную долю волокон и меньшую объемную долю пустот, что является преимуществом композитных ламинатов. Этот процесс полностью ручной, и на него большое влияние оказывают навыки подготовительного персонала. Поэтому изделия подвержены таким дефектам, как пустоты и неравномерная толщина, что приводит к нестабильным качествам и механическим свойствам ламината. Следовательно, необходимо точно описать процесс WLVB, точно контролировать этапы и количественно оценить соотношение материалов, чтобы обеспечить механические свойства ламинатов.

В этом документе описывается кропотливый процесс WLVB для получения тканых композитных композитных материалов (GFRP) с гладким рисунком. Объемное содержание волокон в ламинатах рассчитывалось с помощью формульного метода, и результаты расчетов показали, что объемное содержание волокон в ламинатах WL составило 42,04%, а в ламинатах WLVB – 57,82%, увеличившись на 15,78%. Механические свойства ламинатов были охарактеризованы с помощью испытаний на растяжение и удар. Результаты эксперимента показали, что при использовании процесса WLVB прочность и модуль упругости ламинатов были увеличены на 17,4% и 16,35% соответственно, а удельная поглощенная энергия увеличилась на 19,48%.

Введение

Армированный волокном полимерный композит (FRP) представляет собой разновидность высокопрочного материала, изготовленного путем смешивания волокнистого армирования и полимерных матриц 1,2,3. Он широко используется в аэрокосмической промышленности 4,5,6, конструкции7,8, автомобилестроении 9 и морской промышленности10,11 благодаря своей низкой плотности, высокой удельной жесткости и прочности, усталостным свойствам и отличной коррозионной стойкости. К распространенным синтетическим волокнам относятся углеродные волокна, стекловолокна и арамидные волокна12. Для исследования в данной работе было выбрано стекловолокно. По сравнению с традиционной сталью, композитные ламинаты из стекловолокна (GFRP) легче, имеют менее одной трети плотности, но могут достигать более высокой удельной прочности, чем сталь.

Процесс подготовки стеклопластика включает в себя вакуумное формование смолы (VARTM)13, намотку нити (FW)14 и формование препрега, в дополнение ко многим другим передовым производственным процессам15,16,17,18. По сравнению с другими процессами подготовки, процесс влажной ручной укладки/вакуумных пакетов (WLVB) имеет ряд преимуществ, включая простые требования к оборудованию и несложную технологию процесса, а продукты не ограничены размером и формой. Этот процесс имеет высокую степень свободы и может быть интегрирован с металлом, деревом, пластиком или пенопластом.

Принцип процесса WLVB заключается в приложении большего формовочного давления через вакуумные мешки для улучшения механических свойств подготовленных слоистых материалов; Технология производства этого процесса проста в освоении, что делает его экономичным и простым процессом подготовки композитных материалов. Этот процесс полностью ручной, и на него большое влияние оказывают навыки подготовки персонала. Поэтому изделия подвержены таким дефектам, как пустоты и неравномерная толщина, что приводит к нестабильным качествам и механическим свойствам ламината. Следовательно, необходимо детально описать процесс WLVB, точно контролировать этапы и количественно определить пропорции материала, чтобы получить высокую стабильность механических свойств ламинатов.

Большинство исследователей изучали квазистатическое поведение 29,20,21,22,23 и динамическое поведение 24,25,26,27,28, а также модификацию свойств 29,30 композиционных материалов. Отношение объемной доли волокна к матрице играет решающую роль в механических свойствах ламината FRP. В соответствующем диапазоне более высокая объемная доля волокна может повысить прочность и жесткость ламината FRP. Andrew et al.31 исследовали влияние объемной доли волокон на механические свойства образцов, полученных с помощью процесса моделирования методом наплавления (FDM). Результаты показали, что когда объемная доля волокна составляла 22,5%, эффективность прочности на растяжение достигала своего максимума, и наблюдалось небольшое улучшение прочности, когда объемная доля волокна достигала 33%. Khalid et al.32 изучили механические свойства композитов, армированных непрерывным углеродным волокном (CF), напечатанных на 3D-принтере, с различными объемными долями волокон, и результаты показали, что как прочность на растяжение, так и жесткость улучшались с увеличением содержания волокна. Uzay et al.33 исследовали влияние трех методов изготовления — ручной укладки, компрессионного формования и вакуумной упаковки — на механические свойства армированного углеродным волокном полимера (CFRP). Измеряли объемную долю волокон и пустоты ламинатов, проводили испытания на растяжение и изгиб. Эксперименты показали, что чем выше объемная доля волокна, тем лучше механические свойства.

Пустоты являются одним из наиболее распространенных дефектов ламината FRP. Пустоты снижают механические свойства композиционных материалов, такие как прочность, жесткость и усталостное сопротивление34. Концентрация напряжений, возникающих вокруг пустот, способствует распространению микротрещин и снижает прочность границы раздела между арматурой и матрицей. Внутренние пустоты также ускоряют поглощение влаги ламинатом из стеклопластика, что приводит к разрыву межфазных соединений и ухудшению эксплуатационных характеристик. Поэтому наличие внутренних пустот влияет на надежность композитов и ограничивает их широкое применение. Zhu et al.35 исследовали влияние содержания пустот на статические междуслойные прочностные свойства композитных ламинатов из углепластика и обнаружили, что увеличение содержания пустот на 1% в диапазоне от 0,4% до 4,6% приводит к ухудшению междуслойной прочности на сдвиг на 2,4%. Scott et al.36 представили влияние пустот на механизм повреждения в композитных ламинатах углепластика при гидростатическом нагружении с помощью компьютерной томографии (КТ) и обнаружили, что количество пустот в 2,6-5 раз превышает количество случайно распределенных трещин.

Высококачественные и надежные ламинаты FRP могут быть изготовлены с использованием автоклава. Abraham et al.37 изготовили ламинаты с низкой пористостью и высоким содержанием волокон путем помещения узла WLVB в автоклав с давлением 1,2 МПа для отверждения. Тем не менее, автоклав является большим и дорогостоящим оборудованием, что приводит к значительным производственным затратам. Несмотря на то, что процесс вакуумного переноса смолы (VARTM) используется уже давно, он имеет ограничения с точки зрения временных затрат, более сложный процесс подготовки и большее количество одноразовых расходных материалов, таких как отводные трубки и отводящие среды. По сравнению с процессом WL, процесс WLVB компенсирует недостаточное давление формования с помощью недорогого вакуумного мешка, поглощая излишки смолы из системы для увеличения объемной доли волокон и уменьшения содержания внутренних пор, тем самым значительно улучшая механические свойства ламината.

В этом исследовании исследуются различия между процессом WL и процессом WLVB, а также подробно описывается кропотливый процесс процесса WLVB. Объемное содержание волокон в ламинатах было рассчитано формульным методом, и результаты показали, что объемная доля волокон в ламинатах WL составила 42,04%, а в ламинатах WLVB — 57,82%, увеличившись на 15,78%. Механические свойства ламинатов характеризовались испытаниями на растяжение и удар. Результаты эксперимента показали, что при использовании процесса WLVB прочность и модуль упругости ламинатов были увеличены на 17,4% и 16,35% соответственно, а удельная поглощенная энергия увеличилась на 19,48%.

протокол

1. Подготовка материала

- Отрежьте ножницами восемь кусков тканой стеклоткани размером 300 мм х 300 мм. Сначала заклейте срез скотчем, чтобы волокна не отвалились.

ПРИМЕЧАНИЕ: Наденьте маску и перчатки, чтобы предотвратить прокалывание пальца и вдыхание нити при разрезании ткани. Также доступны не только тканая ткань из стекловолокна, но и однонаправленная ткань и другие типы волокон, такие как углеродное волокно и арамидное волокно. - Отвесьте 260 г эпоксидной смолы и 78 г отвердителя в массовом соотношении 10:3.

ПРИМЕЧАНИЕ: Соотношение волокнистой ткани и системы смолы рекомендуется составлять 360 г системы эпоксидной смолы на квадратный метр однослойной волокнистой ткани.

2. Процесс изготовления

ПРИМЕЧАНИЕ: На рисунке 1 показана схема изготовления композитного ламината для процесса ручной укладки, которая показана в разделе 2.

- ВЛВБ

- Поставьте ткань в духовку при температуре 60 °C на 8 часов.

- Наклейте изоляционную пленку на акриловый лист, чтобы смола не склеивалась.

- Поставьте форму на место укладки.

- Медленно перемешайте смолу и отвердитель в течение 5 минут, а затем поместите в вакуумную камеру, чтобы вытянуть пузырьки воздуха внутри.

- Непористую разделительную пленку постелите на форму и зафиксируйте скотчем вокруг нее.

- Положите один слой кожуры на непористую разделительную пленку.

- Залейте эпоксидную смолу и с помощью скребка равномерно распределите смолу по всей пленке.

- Нанесите первую волокнистую ткань, сверните голым валиком, чтобы убедиться, что смола полностью проникла в ткань и пузырьки выдавлены, а затем вылейте смолу, используя скребок, чтобы равномерно соскоблить смолу.

- Повторяйте шаги 2.1.7 и 2.1.8 до тех пор, пока не будет использована вся ткань.

- Положите на ткань один слой кожуры и выдавите пузырьки воздуха вручную.

- Уложите последовательно одну перфорированную разделительную пленку и одну дышащую ткань.

- Поместите всасывающий канал и дышащую прокладку на одну сторону.

- Приклейте круг термостойкой ленты с акриловым листом снаружи формы и прикрепите вакуумный пакет вокруг вместе с лентой, чтобы образовалось замкнутое пространство.

- Включите вакуумный насос, чтобы выжать давление 1 бар в течение 10 часов при комнатной температуре. Затем закройте вакуумный насос и поддерживайте режим покоя в течение 14 часов.

- Поместите ламинат в духовку при температуре 80 °C на 16 часов для полного затвердевания.

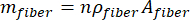

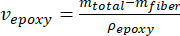

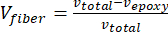

- Измерьте объемную долю волокна с помощью уравнений (1-3)38,39.

(1)

(1) (2) См.

(2) См. (3) См.

(3) См.

n — количество слоев ламината, ρ волокно — площадная плотность волокнистой ткани от производителя, A волокно — площадь ламината, m волокно — масса волокнистой ткани, m всего — масса ламината, ρ эпоксидная смола — плотность эпоксидной смолы, v эпоксидная смола и v всего – объемы эпоксидной смолы и ламината соответственно, а также объемная доля волокна.

- ВЛ

- Поставьте ткань в духовку при температуре 60 °C на 8 часов.

- Медленно перемешайте смолу и отвердитель в течение 5 минут, а затем поместите его в вакуумную камеру, чтобы вытянуть пузырьки воздуха внутри.

- Непористую разделительную пленку постелите на форму и зафиксируйте скотчем вокруг нее.

- Положите один слой кожуры на непористую разделительную пленку.

- Залейте эпоксидную смолу и с помощью скребка равномерно распределите смолу по всей пленке.

- Нанесите первую волокнистую ткань, сверните голым валиком, чтобы убедиться, что смола полностью проникла в ткань и пузырьки выдавлены, а затем вылейте смолу, используя скребок, чтобы равномерно соскоблить смолу.

- Повторяйте шаги 2.2.5 и 2.2.6 до тех пор, пока не будет использована вся ткань.

- Положите на ткань один слой кожуры и выдавите пузырьки воздуха вручную.

- Последовательно уложите одну перфорированную разделительную пленку, одну дышащую ткань и одну непористую разделительную пленку.

- Сверху положите одну алюминиевую пластину того же размера, что и волокнистая ткань.

- Поддерживать в состоянии покоя при комнатной температуре в течение 14 часов.

- Поместите ламинат в духовку при температуре 80 °C на 16 часов для полного затвердевания.

3. Характеристика ударных свойств

ПРИМЕЧАНИЕ: Существует множество методов испытания композитных ламинатов на ударную вязкость. В условиях низкоскоростного удара обычно используется испытание на ударный удар падающим грузом, в то время как в условиях высокоскоростного или сверхскоростного удара часто используемым методом является метод удара пулей. В данном исследовании применялось испытание на ударный удар падающим грузом. Оборудование показано на рисунке 2.

- Вырежьте набор образцов размером 150 мм x 100 мм из стеклопластика для испытания на удар в соответствии со стандартом ASTM D7136 с помощью высокоточного режущего станка.

- Измерьте вес и размер каждого образца.

- Зафиксируйте положение образцов с помощью гвоздей, расположенных в центрах образцов, с которыми ударник может контактировать при каждом испытании.

- Закрепите образец на ударном креплении с помощью четырех резиновых наконечников.

- Проведите испытание на удар с использованием ударной башни с падающим грузом на уровне энергии 10 Дж. Включите испытательную машину и нажмите « Подключить », чтобы подключить контроллер к раскрывающемуся списку, затем нажмите «Домой» | Перед тестом. Установите энергию удара на 10 Дж и дополнительную массу на 2 кг. Введите толщину измерения, 2,1 мм для образцов WLVB и 2,5 мм для образцов WL, чтобы определить высоту ударного механизма, и нажмите кнопку Начать , чтобы начать эксперимент.

- Записывайте данные о реакции на удар, включая историю силы, прогиба и энергии.

- Выньте образец. Запишите морфологию образца после удара.

- Повторите испытание на ударную вязкость пять раз, чтобы обеспечить воспроизводимость результатов.

- Рассчитайте и сравните данные образцов.

4. Характеристика свойств при растяжении

- Вырежьте набор образцов размером 250 мм x 25 мм из ламинатов для испытания на растяжение в соответствии с ASTM D3039 с помощью высокоточного режущего станка с алмазной резцой.

- Измерьте размер каждого образца штангенциркулем.

- Используйте эпоксидный клей для приклеивания четырех алюминиевых выступов размером 50 мм x 25 мм x 2 мм на обоих концах образца, чтобы избежать концентрации напряжений.

- Распылите тонкий слой белой краски на лицевую часть образца, затем распылите черные крапинки.

- Поместите образец в центр зажимов машины для испытания на растяжение и настройте систему получения изображения, как показано на рисунке 3.

- Чтобы обеспечить точность данных о деформации, изменяйте положение образца так, чтобы он находился в середине зоны съемки камеры и в вертикальном положении. Кроме того, отрегулируйте фокусное расстояние камеры и частоту экспозиции, чтобы убедиться, что пятна на образце четко записаны.

- Проведите испытание на растяжение. Нажмите кнопку CONFIGURE TEST. Установите скорость испытания на 0,5 мм/мин. Щелкните Данные образца. Введите ширину измерения и толщину образцов. Нажмите «Начать», затем нажмите «Принять текущую позицию». Запишите данные о времени загрузки.

- Выньте образец. Запишите морфологию образца после испытания на растяжение.

- Повторите испытание на растяжение пять раз, чтобы обеспечить воспроизводимость результатов.

- Используйте программное обеспечение для корреляции цифровых изображений (DIC) для измерения номинальной деформации образца во время испытания на растяжение.

- Щелкните « Изображение масштаба длины », чтобы откалибровать длину пикселей, нажмите «Эталонное изображение» и выберите первое изображение в качестве эталонного. Нажмите кнопку «Деформированное изображение» и выберите оставшиеся изображения в качестве деформированных. Щелкните Инструменты рисования | Выберите прямоугольник , чтобы выбрать область измерения. Нажмите « Экстензометр » и установите длину экстензометра на 100 мм, затем нажмите «Обработка | Запустите корреляцию.

- Разделите нагрузку на площадь поперечного сечения, чтобы получить номинальное напряжение.

- Объедините номинальную деформацию, полученную при измерении DIC, и номинальное напряжение, полученное на испытательной машине на растяжение.

- В качестве модуля упругости выберите наклон линейного сегмента кривой зависимости деформации от напряжения. В качестве прочности выберите пиковое значение кривой растягивающей силы-времени.

- Сравните модуль упругости и прочность образцов.

Результаты

В таблице 1 приведена объемная доля волокон, средняя толщина и процесс изготовления образцов. G8-WLVB и G8-WL представляют собой ламинаты, состоящие из 8-слойной стеклоткани, изготовленной методом мокрой ручной укладки с использованием вакуумных пакетов и без него, соответственно. О...

Обсуждение

В этой статье основное внимание уделяется двум различным производственным процессам для метода ручной укладки с низкой стоимостью. Поэтому были выбраны два производственных процесса, которые будут подробно описаны в этой статье, которые являются более простыми, легкими в освоении, ме...

Раскрытие информации

Конфликт интересов у авторов отсутствует.

Благодарности

Авторы выражают благодарность грантам Национальной программы ключевых исследований и разработок Китая (No 2022YFB3706503) и Программы стабильного плана поддержки Шэньчжэньского фонда естественных наук (No 20220815133826001).

Материалы

| Name | Company | Catalog Number | Comments |

| breather fabric | Easy composites | BR180 | |

| drop-weight impact testing machine | Instron | 9340 | |

| Epoxy matrix | Axson Technologies | 5015/5015 | |

| glass fiber | Weihai Guangwei Composites | W-9311 | |

| non-porous release film | Easy composites | R240 | |

| Peel ply | Sino Composite | CVP200 | |

| perforated released film | Easy composites | R120-P3 | |

| test machine | ZwickRoell | 250kN | |

| vacuum film | Easy composites | GVB200 |

Ссылки

- Ramesh, M. Flax (Linum usitatissimum L.) fibre reinforced polymer composite materials: A review on preparation, properties and prospects. Progress in Materials Science. 102, 109-166 (2019).

- Singh, T. Optimum design based on fabricated natural fiber reinforced automotive brake friction composites using hybrid CRITIC-MEW approach. Journal of Materials Research and Technology. 14, 81-92 (2021).

- Li, Z. -. J., Dai, H. -. L., Liu, Z. -. G., Wang, Y. Micro-CT based parametric modeling and damage analysis of three-dimensional rotary-five-directional braided composites under tensile load. Composite Structures. 309, 116734 (2023).

- Rodríguez-García, V., de Villoria, R. G. Automated manufacturing of bio-inspired carbon-fibre reinforced polymers. Composites Part B: Engineering. 215, 108795 (2021).

- Atas, C., Akgun, Y., Dagdelen, O., Icten, B. M., Sarikanat, M. An experimental investigation on the low velocity impact response of composite plates repaired by VARIM and hand lay-up processes. Composite Structures. 93 (3), 1178-1186 (2011).

- Found, M. S., Friend, M. J. Evaluation of CFRP panels with scarf repair patches. Composite Structures. 32 (1-4), 115-122 (1995).

- Das, S. Urologic laparoscopy: The future is now. The Urologic Clinics of North America. 28 (1), 1-3 (2001).

- Zhang, J., Chaisombat, K., He, S., Wang, C. H. Hybrid composite laminates reinforced with glass/carbon woven fabrics for lightweight load bearing structures. Materials & Design (1980-2015). 36, 75-80 (2012).

- Caltagirone, P. E., et al. Substitution of virgin carbon fiber with low-cost recycled fiber in automotive grade injection molding polyamide 66 for equivalent composite mechanical performance with improved sustainability. Composites Part B: Engineering. 221, 109007 (2021).

- Kini, M. V., Pai, D. The ageing effect on static and dynamic mechanical properties of fibre reinforced polymer composites under marine environment- a review. Materials Today: Proceedings. 52, 689-696 (2022).

- Kolat, K., Neşer, G., Özes, &. #. 1. 9. 9. ;. The effect of sea water exposure on the interfacial fracture of some sandwich systems in marine use. Composite Structures. 78 (1), 11-17 (2007).

- Kretsis, G. A review of the tensile, compressive, flexural and shear properties of hybrid fibre-reinforced plastics. Composites. 18 (1), 13-23 (1987).

- Kim, J. -. H., Shin, P. -. S., Kwon, D. -. J., DeVries, K. L., Park, J. -. M. Evaluation of interfacial, dispersion, and thermal properties of carbon Fiber/ABC added epoxy composites manufactured by VARTM and RFI methods. Composites Part A: Applied Science and Manufacturing. 151, 106660 (2021).

- Vargas-Rojas, E. Prescriptive comprehensive approach for the engineering of products made with composites centered on the manufacturing process and structured design methods: Review study performed on filament winding. Composites Part B: Engineering. 243, 110093 (2022).

- Pishvar, M., Amirkhosravri, M., Altan, M. C. Magnet assisted composite manufacturing: a flexible new technique for achieving high consolidation pressure in vacuum bag/lay-up processes. Journal of Visualized Experiments. (135), e57254 (2018).

- Lee, D., Lee, D. G., Lim, J. W. Experimental implementation of a new composite fabrication method: exposing bare fibers on the composite surface by the soft layer method. Journal of Visualized Experiments. (128), e55815 (2017).

- Frey, M., et al. Fabrication and design of wood-based high-performance composites. Journal of Visualized Experiments. (153), e60327 (2019).

- Li, P. C., Zhang, X. M., Xie, W. F., Hoa, S. V. Operation of the collaborative composite manufacturing (CCM) system. Journal of Visualized Experiments. (152), e59969 (2019).

- Taheri-Behrooz, F., Esmkhani, M., Yaghoobi-Chatroodi, A., Ghoreishi, S. M. Out-of-plane shear properties of glass/epoxy composites enhanced with carbon-nanofibers. Polymer Testing. 55, 278-286 (2016).

- Taheri-Behrooz, F., Bakhshan, H. Characteristic length determination of notched woven composites. Advanced Composite Materials. 27 (1), 67-83 (2018).

- Uzay, C., Cetin, A., Geren, N., Bayramoglu, M., Tutuncu, N. Predicting the tensile stiffness and strength properties of plain woven carbon fiber/epoxy laminates: a practical analytical approach and experimental validations. Mechanics of Advanced Materials and Structures. , (2020).

- Cetin, A., Uzay, C., Geren, N., Bayramoglu, M., Tutuncu, N. A practical approach to predict the flexural properties of woven plain carbon fiber/epoxy laminates. Mechanics of Advanced Materials and Structures. 30 (9), 1801-1811 (2023).

- Villegas, I. F., Palardy, G. Ultrasonic welding of thermoplastic composite coupons for mechanical characterization of welded joints through single lap shear testing. Journal of Visualized Experiments. (108), e53592 (2016).

- Zhang, J., et al. Energy dissipation mechanism of fiber metal laminate under low-velocity impact. Thin-Walled Structures. 183, 110355 (2023).

- Fakhreddini-Najafabadi, S., Torabi, M., Taheri-Behrooz, F. An experimental investigation on the low-velocity impact performance of the CFRP filled with nanoclay. Aerospace Science and Technology. 116, 106858 (2021).

- Taheri-Behrooz, F., Shokrieh, M. M., Yahyapour, I. Effect of stacking sequence on failure mode of fiber metal laminates under low-velocity impact. Iranian Polymer Journal. 23 (2), 147-152 (2014).

- Zhang, X., et al. Rate dependent behaviors of nickel-based microcapsules. Applied Physics Letters. 112 (22), 221905 (2018).

- Li, X., Xu, R., Zhang, X., Zhang, H., Yang, J. Inner blast response of fiber reinforced aluminum tubes. International Journal of Impact Engineering. 172, 104416 (2023).

- Zhang, X., et al. Optimization of shear thickening fluid encapsulation technique and dynamic response of encapsulated capsules and polymeric composite. Composites Science and Technology. 170, 165-173 (2019).

- Wang, P. F., et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact. International Journal of Applied Mechanics. 7 (6), 1550086 (2015).

- Dickson, A. N., Barry, J. N., McDonnell, K. A., Dowling, D. P. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing. 16, 146-152 (2017).

- Saeed, K., et al. Characterization of continuous carbon fibre reinforced 3D printed polymer composites with varying fibre volume fractions. Composite Structures. 282, 115033 (2022).

- Uzay, &. #. 1. 9. 9. ;., Çetin, A., Geren, N. Physical and mechanical properties of laminar composites depending on the production methods: an experimental investigation. Sādhanā. 47 (4), 262 (2022).

- Mehdikhani, M., Gorbatikh, L., Verpoest, I., Lomov, S. V. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance. Journal of Composite Materials. 53 (12), 1579-1669 (2019).

- Zhu, H., Wu, B., Zhang, D., Li, D., Chen, Y. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates. Acta Materiae Compositae Sinica. 27 (6), 32-37 (2010).

- Scott, A. E., Sinclair, I., Spearing, S. M., Mavrogordato, M. N., Hepples, W. Influence of voids on damage mechanisms in carbon/epoxy composites determined via high resolution computed tomography. Composites Science and Technology. 90, 147-153 (2014).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Composites Part A: Applied Science and Manufacturing. 29 (7), 795-801 (1998).

- Li, M., et al. Evaluation of through-thickness permeability and the capillary effect in vacuum assisted liquid molding process. Composites Science and Technology. 72 (8), 873-878 (2012).

- Bortz, D. R., Merino, C., Martin-Gullon, I. Mechanical characterization of hierarchical carbon fiber/nanofiber composite laminates. Composites Part A: Applied Science and Manufacturing. 42 (11), 1584-1591 (2011).

- Taheri-Behrooz, F., Moghaddam, H. S. Nonlinear numerical analysis of the V-notched rail shear test specimen. Polymer Testing. 65, 44-53 (2018).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены