需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

牺牲纳米颗粒使用删除散粒噪声的影响通过电子束光刻装配式接触孔

摘要

均匀尺寸的纳米颗粒可以除去在有机玻璃图案化的接触孔尺寸(PMMA)光致抗蚀剂膜通过电子束(E-束)光刻波动。该方法包括静电漏斗中的接触孔中心并沉积的纳米颗粒,随后光致抗蚀剂回流和等离子体和湿法蚀刻步骤。

摘要

纳米图案制造极端紫外线(EUV)或电子束(电子束)的大小光刻出现意外变化。此变化被归因于统计波动在到达从散粒噪声(SN)所产生的一个给定的纳米区域光子/电子的数量。的SN成反比到光子数/电子的平方根。对于一个固定的剂量,对SN是在EUV和电子束光刻技术比传统的(193纳米)光学光刻大。自下而上和自上而下的图案形成的方法组合以最小化散粒噪声的纳米孔图案化的影响。具体地说,在硅晶片上的氨基硅烷的表面活性剂自组装,其随后旋涂有PMMA基电子束光致抗蚀剂的100纳米薄膜。暴露于电子束和随后发展露出下面的表面活性剂膜在孔的底部。将晶片浸入在悬浮液中的带负电荷的,柠檬酸盐封端的,为20nm克老纳米颗粒(GNP)存款每穴一个粒子。在孔露出的带正电荷的表面活性剂膜静电漏斗带负电的纳米粒子的露出孔,其永久地固定的位置登记的中心。接着,通过光致抗蚀剂聚合物的玻璃化转变温度附近加热,光致抗蚀剂膜重排和吞噬纳米颗粒。这个过程将删除受SN孔而是通过强烈的静电结合叶锁定到位沉积的GNP。用氧等离子体处理通过蚀刻光致抗蚀剂的薄层暴露的GNP。湿蚀刻露出的GNP与I 2的溶液/ KI产生位于由电子束光刻图案化的凹槽的中心一致的孔。实验提出表明,该方法减少了在从35%造成的SN至10%以下的孔的尺寸的变化。该方法扩展了晶体管的接触孔的图案形成限制到低于20纳米。

引言

计算能力的指数增长,由摩尔定律1,2(1)量化,在光学光刻逐步进步的结果。在这种自上而下图案化技术,可实现的分辨率R,是由公知的罗利定理3给出:

这里,λ和NA是光的波长和数值孔径,分别。注意,NA =η·SINθ,其中η是透镜和晶片之间的介质的折射率; θ= TAN-1(D / 1-21)为直径d,透镜和距离,L,透镜和晶片的中心之间。在过去的五十年,光刻分辨率已通过使用(一)光源的改进S,其中包括准分子激光,以逐渐减小UV波长; (二)采用相移掩膜4聪明的光学设计; (三)高NA。在空气中(η= 1)曝光,NA为总是小于单位,但通过引入液体 与η> 1 时 ,诸如水5,透镜和晶片之间,NA可以高于1升高,从而改善浸没式光刻的分辨率。目前可行路径到20纳米节点和超出包括使用多层光致抗蚀剂6,7的复杂双重和四重处理极端紫外光源(λ= 13纳米)或图案化技术。

在纳米尺度,统计的波动,引起的散粒噪声(SN),在lithogra的尺寸的纳米区域原因变化内到达的光子数 PHIC模式。这些效果是与暴露于高能量EUV光和E形梁,需要大小更少光子/粒子的订单相比普通光学光刻8系统更加明显。超敏化学放大(具有量子效率> 1)光致抗蚀剂也引入引起的光反应性分子的数量的变化的化学SN暴露纳米区域9,10。需要更长时间的曝光灵敏度降低光致抗蚀剂抑制这些效应,但它们也减少吞吐量。

在分子尺度的贡献到线边缘粗糙度从固有的光致抗蚀剂聚合物中的分子大小分布可通过使用分子抗蚀剂11被降低。即纳米图案化这种自上而下处理互补的方法是使用自下而上的方法12,S ="外部参照"> 13,关于二嵌段聚合物14的定向自组装(DSA),专门依赖。这些方法的指导核和,从而创建所需的图案,如孔或线之间的非均匀间距的能力,仍然具有挑战性。分子成分15的粒度分布,16也限制了规模和制造17,18的产率。类似的问题限制了软刻蚀19纳米微接触印刷。

本文提出了结合静电定向自组装经典的自上而下的投影光刻减少SN /线边缘粗糙度(LER)20效果的新的混合方法( 图1)的研究。正电上的自组装单层的N(自组装膜)胺基- (2-氨基乙基)-11-氨基十一烷基甲氧基硅烷(AATMS)聚甲基丙烯酸甲酯膜底层被显影后曝光。聚甲基丙烯酸甲酯的带负电荷的光致抗蚀剂膜静电漏斗21带负电荷的金纳米颗粒(的GNP),用柠檬酸盐封端, - 24为SN影响孔25。再流的PMMA光刻胶吞没在薄膜预涂膜纳米颗粒。

图 1: 策略的示意图去除散粒噪声和线边缘粗糙度的影响为利用精确的尺寸的纳米颗粒接触孔图案化。这里,临界尺寸(CD)是孔的所需直径。该方法(步骤1)开始沉积硅烷分子的自组装单层(SAM)的轴承正电的胺基上的氧化冲浪硅晶片的王牌。接着,电子束光刻来图案的孔(步骤2和3)中的PMMA光刻胶膜,蓝色层,其产生的散粒噪声,如插图SEM图像中示出。光刻在孔的底部暴露胺基。步骤4嗣继承受控尺寸,柠檬酸盐封端(带负电)的金纳米颗粒(的GNP)在采用静电漏斗(EF)光刻图案化孔的水相沉积。在步骤5中,将晶片加热至100℃,低于PMMA,110℃的玻璃化转变温度,使周围的预沉积的纳米颗粒的光致抗蚀剂的回流。蚀刻覆盖的PMMA与暴露的粒子的氧等离子体(步骤6)公开的GNP,和随后的湿法蚀刻(碘)(步骤7)产生对应于所述的GNP的大小的孔。当与反应离子/湿蚀刻耦合,有可能在孔图案中的光致抗蚀剂转移到的 SiO 2(步骤8)31。回覆印有许可参考20。 请点击此处查看该图的放大版本。

在基板上的带相反电荷的GNP和胺基之间的静电相互作用防止在结合位点的的GNP的位移。回流步骤保持的GNP的相对位置,但擦除孔和SN / LER的影响。等离子/湿蚀刻步骤重新生成具有国民生产总值的大小的孔。反应性离子蚀刻传送他们的 SiO 2硬掩模层的图案。该方法依赖于使用更均匀尺寸的纳米颗粒比的图案化纳米孔(NH),表示为标准偏差,σ,使得σ 生产总值 <σNH。本报告重点关注( 图1描述了4和5)步骤,涉及纳米粒子的分散性,从和沉积他们周围的光致抗蚀剂的回流,以评估的优点,并且该方法的局限性。这两个步骤是,原则上可扩展到更大尺寸的基板,无需广泛在芯片上制造现代集成电路的电流流动的修饰。

Access restricted. Please log in or start a trial to view this content.

研究方案

1.衍生和表征硅片的表面

- 清洁用美国无线电公司(RCA)的清洁溶液SC1和SC2的晶片的表面上。

- 制备SC1和SC2由容积混合下述化学物:

SC1:H 2 O 2:NH 4 OH:H 2 O = 1:1:5 V / V和SC2:H 2 O 2:盐酸:H 2 O = 1:1:5 V / V。- 沉浸在SC1晶片10分钟,在70℃,然后执行一个去离子水洗涤。

- 遵循SC2类似协议(在70℃下10分钟,接着是洗涤)。

注:此清洁过程中移除有机和离子杂质和硅晶片的氧化硅表面上产生硅烷醇基。

- 衍生与AATMS硅晶片的表面

- 孵育在0.05M AATMS清洁的硅晶片(d中制备RY甲苯)中于80℃进行20分钟。声处理,在室温下,在100瓦超声波仪5分钟,在纯甲苯5分钟,并干燥在氮气流。

- 表征衍生硅晶片的表面

- 测量用测角仪和ImageJ的软件25接触角。

- 确定使用椭薄膜的厚度(He-Ne激光光源,λ的70°= 632.8纳米,固定入射角)25。

- 通过X射线光电子能谱(XPS)25估计表面元素组成。

2.电子束图案

- 旋涂光致抗蚀剂(2%的聚(苯甲醚甲基丙烯酸甲酯(PMMA))上以4000rpm 60秒AATMS-衍生晶片。

- 在180℃下预烘膜120秒以干燥光致抗蚀剂膜。

- 测量光致抗蚀剂膜厚度使用椭。确保了He-Ne激光光源,λ= 632.8nm处,被固定在70°的入射角。优化采样阶段使用反射表面,如硅晶片,以最大限度地提高检测器的信号。使用连接的PC上的椭偏测量程序(GEMP)来测量光致抗蚀剂膜的厚度;它应该是约100nm。

- 电子束曝光:

- 晶片转移到电子束对准的高真空室中。

- 创建使用电子束(30千伏加速电压,37 pA的束电流)通过一个10微米的孔径,并提供24μC/ cm 3的用量扑克点孔图案。

- 根据需要,以产生所需的孔直径(80纳米)和间距(200纳米)的扑克点型空穴图案调整图案间距和剂量。

- 除去从电子束室中的晶片。

- 开发光刻图案:

- 开始图案发展在甲基异丁基酮/异丙醇中的溶液(MIBK / IPA,1:3(体积比))为70秒。

- 继续浸泡在IPA进一步发展为30秒。完成洗涤的去离子水的发展为30秒。干燥在氮气流中的晶片。

3.国民生产总值沉积成电子束图案孔

注:孔图案国民生产总值的沉积采用两种不同的方法。

- 浸入GNP的解决方案预图案的晶片(方法1)。

- 留在国内生产总值悬浮介质中的样品为24-48小时,这取决于GNP的尺寸和孔的直径。使用含有7.0×10 11纳米颗粒/ mL的20纳米,柠檬酸皑皑的国民生产总值停牌。

注意:一个可以使用10-100纳米大小的国民生产总值和5.7的浓度范围内×10 12 - 5.7×10 9纳米颗粒/毫升,由特德佩拉提供。注意,沉积密度服从扩散法̴(DT)1/2,其中D和t的纳米颗粒和沉积时间扩散系数,分别为( 即,更小的颗粒需要更短的时间对沉积,如在参照图20, 图2c讨论)。

- 留在国内生产总值悬浮介质中的样品为24-48小时,这取决于GNP的尺寸和孔的直径。使用含有7.0×10 11纳米颗粒/ mL的20纳米,柠檬酸皑皑的国民生产总值停牌。

- 在图案化晶片喷雾沉积的GNP(方法2)

- 通过蒸发沉积的GNP,喷洒的GNP的溶液到图案化衬底,水平放置。定向手持喷雾器(方法2),以使喷雾方向垂直于衬底表面。

- 喷雾悬浮液的足够体积润湿整个衬底表面。

注:可能有必要通过10倍稀释GNP停牌,以避免迫使多个纳米粒子成一个大洞。 - 孵育在保持30-35℃,以产生受控蒸发10分钟的热板上的样品。

- 沉积(通过方法后1或方法2),轻度ultrasonicate(100瓦)在去离子水中的样品50秒,并在氮气流中干燥。

4.扫描电子显微镜成像

注:两种类型的涉及常规的自上而下和横截面SEM成像研究。

- 自顶向下的SEM图像,使用电子束加速5kV的电压在300微安〜电流以防止光致抗蚀剂膜的损坏。

注意:可能的最低电压和电流设置是必要的,以减少在光致抗蚀剂断链反应。这些断链反应降低聚合物,这反过来又影响了下述的抗蚀剂回流步骤中的操作温度的玻璃化转变温度。 - 横断面成像:

- 溅射涂层厚的金膜10纳米以上PMMA光致抗蚀剂,以防止离子束的损伤。使用在30千伏和93操作聚焦镓离子束pA的通过孔切割。通过倾斜从其正常的水平位置的晶片获得的横截面SEM图像。

5. PMMA光刻胶回流的图案孔的周围的GNP

- 热在T 回流 (100℃)的热板上的图案化的基板3分钟,这是低于预先确定的玻璃化转变温度,T 克 (110℃),95万克/摩尔的PMMA;回流的用于聚合物的速率为1.7±0.1纳米/秒。

注意:发生了与扫描电子显微镜(SEM)成像期间以前被暴露于电子束,这可能是因为在暴露于电子束中的聚合物骨架链的切割的图案的区域的显着更快的回流,导致减少的Tg。这个观察是通过从Keymeulen和同事的研究谁指出,暴露于X射线辐射减少的T支承摹 PMMA 26。

6.干法和湿法蚀刻

- 干蚀刻进行足够长的时间(第55号)与氧等离子体暴露覆盖有回流后的PMMA薄膜的GNP。仔细监测的PMMA膜蚀刻的使用椭或薄膜厚度监视的速率作为时间的函数。

注:太短蚀刻时间不得暴露的GNP,而蚀刻时间过长会完全删除PMMA薄膜。为950 kDa的聚甲基丙烯酸甲酯,蚀刻速率为1.5nm /秒,因此需要55号的蚀刻时间。 - 在使用碘的溶液回流后接触孔的底部湿法蚀刻的GNP,含有1.0g碘晶体(I 2)的,4.0克碘化钾(KI),和40毫升去离子水,持续10分钟。

注:碘化钾提高溶液中的碘的溶解度并促进金蚀刻。黄金与碘(2AU + I 2→2 AUI)反应生成金碘化物,它是在室温下的水溶液中微溶。

7。质点位移,密度和填充率的计算

- 定位孔中心和GNP排量:

- 用手画出的通孔,分别的行和列的水平和垂直的最佳拟合直线,既定孔中心在这些线的交点( 图2a和2b)。包括在计算中至少有500多个孔。

- 手动确定的位置,R,每个纳米粒子相对于该纳米孔( 即,位移),其中它被淀积( 图2b)的中心。

- 确定颗粒数与使用标准的电子表格程序排量直方图。

- 粒子密度的计算:ρ= N(颗粒数)/单位面积( 平方微米):

- 首先,确定一个环的环形区域具有固定宽度(≈R/ 10,其中R是所述孔的半径)和由两个半径(R 1,R 2)在r的位移 (=(R 1为界+ R 2)/ 2);

。

。 - 从在步骤7.2构建直方图综上所述粒子数N,在该地区,上方。

- 重复该过程作为r的函数,以产生约10在r = R时,孔半径终止相等的步骤。

- 首先,确定一个环的环形区域具有固定宽度(≈R/ 10,其中R是所述孔的半径)和由两个半径(R 1,R 2)在r的位移 (=(R 1为界+ R 2)/ 2);

- 利用非线性最小二乘法( 图2a,插图)20贴合的颗粒密度相对于位移数据到高斯曲线。提取位移(σ 沉积 )为沉积和其嵌合的不确定性的标准偏差。

- 重复以上过程使用图2c所示的SEM图像的光致抗蚀剂回流后获得的扫描电镜的图案。

注:后回流孔消失,绘制生产总值的位置最合适的水平和垂直线,以确定该孔的中心的最佳拟合值。计算粒子位移按步骤7.1和提取的综合σ 总下列步骤7.2-7.4划定的协议。

注:在这里,结合或总指国民生产总值的整体位移,由于沉积和回流焊步骤。 - 通过估计填充孔的数量的比率,以孔的总数目, 图2b确定的填充分数。

Access restricted. Please log in or start a trial to view this content.

结果

图2示出了沉积在通过静电漏斗驱动的60-100纳米厚的PMMA膜图案80纳米直径的孔20纳米的GNP的SEM图像。正如其他22观察,这个过程导致每穴约一个粒子。颗粒周围的孔的中心的分布为高斯(右上插图)。大多数孔(93%)包含在一个生产总值,并且这些颗粒的95%的中心为20nm内发生。进一步的优化,在其他地方所讨论的,需要改善填充馏分和的GNP...

Access restricted. Please log in or start a trial to view this content.

讨论

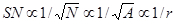

在光刻中散粒噪声(SN)是在给定的纳米区域到达光子或粒子(N)的数目统计波动的一个简单的后果;它是成反比的一些光子/粒子的平方根:

其中A和r是分别的区域和露出区域的大小。例如,当使用在52毫焦/厘米2的曝光剂量的ArF 193纳米(6.4电子伏特)受激准分子激光器,以图案50纳米孔,接...

Access restricted. Please log in or start a trial to view this content.

披露声明

作者什么都没有透露。

致谢

英特尔公司通过提供资金资助号414305这项工作中,和俄勒冈纳米技术与微倡议(ONAMI)提供的配套资金。我们非常感谢詹姆斯·布莱克威尔博士在这项工作中的各个阶段的支持和建议。我要特别感谢德鲁Beasau和切尔西本笃分析颗粒定位的统计数据。我们感谢霍尔教授的手稿和库尔特Langworthy博士的仔细阅读,在俄勒冈,尤金的大学,或者,对于他的电子束光刻帮助。

Access restricted. Please log in or start a trial to view this content.

材料

| Name | Company | Catalog Number | Comments |

| AATMS (95%) | Gelest Inc. | SIA0595.0 | N-(2-aminoethyl)-11-aminoundecyltrimethoxysilane |

| Gold colloids (Ted Pella Inc.) | Ted Pella | 15705-20 | Gold Naoparticles |

| hydrogen peroxide | Fisher Scientific | H325-100 | Analytical grade (Used to clean wafer) |

| hydrochloric acid | Fisher Scientific | S25358 | Analytical grade |

| Ammonium hydroxide | Fisher Scientific | A669S-500SDS | Analytical grade (Used to clean wafer) |

| hydrogen fluoride | Fisher Scientific | AC277250250 | Analytical grade(used to etch SiO2) |

| Toluene (anhydrous, 99.8%) | Sigma Aldrich | 244511 | Analytical grade (solvent used in Self Assembly of AATMS |

| Isopropyl alcohol (IPA) | Sigma Aldrich | W292907 | Analytical grade (Used to make developer) |

| Methyl butyl ketone (MIBK) | Sigma Aldrich | 29261 | Analytical grade(used to make developer) |

| 1:3 MIBK:IPA developer | Sigma Aldrich | Analytical grade (Developer) | |

| 950 k poly(methyl methacylate (PMMA, 4% in Anisole) | Sigma Aldrich | 182265 | Photoresist for E-beam lithography |

| Purified Water : Barnstead Sybron Corporation water purification Unit, resistivity of 19.0 MΩcm | Water for substrate cleaning | ||

| Gaertner ellipsometer | Gaertner | Resist and SAM thickness measurements | |

| XPS, ThermoScientifc ESCALAB 250 instrument | Thermo-Scientific | Surface composition | |

| An FEI Siron XL30 | Fei Corporation | Characterize nanopatterns | |

| Zeiss sigma VP FEG SEM | Zeiss Corporation | E-beam exposure and patterning | |

| MDS 100 CCD camera | Kodak | Imaging drop shapes for contact angle measurements | |

| Tegal Plasmod | Tegal | Oxygen plasma to etch photoresist | |

| I2 | Sigma Aldrich | 451045 | Components for gold etch solution |

| KI | Sigma Aldrich | 746428 | Components for gold etch solution |

| Ellipsometer (LSE Stokes model L116A) | Gaertner | L116A | AATMS self assembled monolayer film thickness measurements |

参考文献

- Moore, G. E. Cramming more components onto integrated circuits. Electronics. 38 (8), 114(1965).

- Moore, G. E. Lithography and the future of Moore's law. SPIE Proc.: Advances in Resist Technology and Processing XII. Allen, R. D. 2438, 2-17 (1995).

- Rayleigh, L. On the theory of optical images, with special reference to the microscope. The London, Edinburgh, and Dublin Philosophical Magazine and J. Sci. 42 (255), 167-195 (1896).

- Levenson, M. D., Viswanathan, N. S., Simpson, R. A. Improving resolution in photolithography with a phase-shifting mask. IEEE Trans. Electron Devices. 29 (12), 1828-1836 (1982).

- French, R. H., Tran, H. V. Immersion Lithography: Photomask and Wafer-Level Materials. Annu. Rev. Mater. Res. 39 (1), 93-126 (2009).

- Borodovsky, Y. Complementary Lithography at Insertion and Beyond. Complementary Lithography - Stochastics Suppression and EUV, Electronics, Proc. Semicon. West, June 12, San Franscisco, , (2012).

- Reiser, A. Photoreactive Polymers: the Science and Technology of Resists. , John Wiley & Sons. (1989).

- Brunner, T. A. Why optical lithography will live forever. J. of Vac. Sci. & Technol. B: Microelectronics and Nanometer Structures. 21 (6), 2632-2637 (2003).

- Tran, H., Jackson, E., Eldo, J., Kanjolia, R., Rananavare, S. B. Photochemical reactivity of bis-carbamate photobase generators. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1683-1688 (2011).

- Hallett-Tapley, G. L., et al. Single component photoacid/photobase generators: potential applications in double patterning photolithography. J. Mater. Chem. C. 1 (15), 2657-2665 (2013).

- Krysak, M., De Silva, A., Sha, J., Lee, J. K., Ober, C. K. Molecular glass resists for next-generation lithography. Proc. SPIE: Advances in Resist Materials and Processing Technology XXVI. Henderson, C. L. 7273, 72732N(2009).

- Li, M., et al. Bottom-up assembly of large-area nanowire resonator arrays. Nat Nano. 3 (2), 88-92 (2008).

- Thiruvengadathan, R., et al. Nanomaterial processing using self-assembly-bottom-up chemical and biological approaches. Rep. Prog. Phys. 76 (6), 066501(2013).

- Tsai, H. Y., et al. Pattern transfer of directed self-assembly (DSA) patterns for CMOS device applications. Proc.SPIE Advanced Etch Technology for Nanopatterning II. Zhang, Y., Oehrlein, G. S., Lin, Q. 8865, 86850L-86850L (2013).

- Hawker, C. J., Russell, T. P. Block Copolymer Lithography: Merging "Bottom-Up" with "Top-Down" Processes. MRS Bulletin. 30 (12), 952-966 (2005).

- Lin, Y., et al. Self-directed self-assembly of nanoparticle/copolymer mixtures. Nature. 434 (7029), 55-59 (2005).

- Cheng, J. Y., et al. Simple and Versatile Methods To Integrate Directed Self-Assembly with Optical Lithography Using a Polarity-Switched Photoresist. ACS Nano. 4 (8), 4815-4823 (2010).

- Wong, H. S. P., Bencher, C., Yi, H., Bao, X. Y., Chang, L. W. Block copolymer directed self-assembly enables sublithographic patterning for device fabrication. Proc. SPIE. Tong, W. . 8323, Alternative Lithographic Technologies IV, (2012).

- Chan, J. C., Hannah-Moore, N., Rananavare, S. B. Controlled Deposition of Tin Oxide and Silver Nanoparticles Using Microcontact Printing. Crystals. 5 (1), 116-142 (2015).

- Morakinyo, M. K., Rananavare, S. B. Reducing the effects of shot noise using nanoparticles. J. Mater. Chem. C. 3 (5), 955-959 (2015).

- Cui, Y., et al. Integration of Colloidal Nanocrystals into Lithographically Patterned Devices. Nano Lett. 4 (6), 1093-1098 (2004).

- Huang, H. W., Bhadrachalam, P., Ray, V., Koh, S. J. Single-particle placement via self-limiting electrostatic gating. Appl. Phys. Lett. 93 (7), 073110-073113 (2008).

- Ma, L. C., et al. Electrostatic Funneling for Precise Nanoparticle Placement: A Route to Wafer-Scale Integration. Nano Lett. 7 (2), 439-445 (2007).

- Richard Bowen, W., Filippov, A. N., Sharif, A. O., Starov, V. M. A model of the interaction between a charged particle and a pore in a charged membrane surface. Adv. Colloid Interface Sci. 81 (1), 35-72 (1999).

- Morakinyo, M. K., Rananavare, S. B. Positional control over nanoparticle deposition into nanoholes. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1677-1682 (2011).

- Keymeulen, H. R., et al. Measurement of the x-ray dose-dependent glass transition temperature of structured polymer films by x-ray diffraction. J. Appl. Phys. 102 (1), 013528(2007).

- Feng, B. C. Resist Reflow Method for Making Submicron Patterned Resist Masks. US patent A. , (1977).

- You, J. H., et al. Position Shift Analysis in Resist Reflow Process for Sub-50 nm Contact Hole. Jpn. J. Appl. Phys. 48 (9), 096502(2009).

- Montgomery, P. K., et al. Resist reflow for 193-nm low-K1 lithography contacts. Proc. SPIE Advances in Resist Technology and Processing XX. Fedynyshyn, T. H. 5039, 807-816 (2003).

- King, W. P., et al. Atomic force microscope cantilevers for combined thermomechanical data writing and reading. Appl. Phys. Lett. 78 (9), 1300-1302 (2001).

- Chuo, Y., et al. Rapid fabrication of nano-structured quartz stamps. Nanotechnology. 24 (5), 055304(2013).

- Moreau, W. M. Semiconductor Lithography: Principles, Practices, and Materials. , Springer Science & Business Media. 419(2012).

- Chan, J. C., Tran, H., Pattison, J. W., Rananavare, S. B. Facile pyrolytic synthesis of silicon nanowires. Solid-State Electron. 54 (10), 1185-1191 (2010).

- Tran, H. A., Rananavare, S. B. Synthesis and characterization of N- and P- doped tin oxide nanowires. (IEEE-NANO), 2011 11th IEEE Conference on Nanotechnology, , (2011).

- Tran, H. A., Rananavare, S. B. Ch. 39, Synthesis and Characterization of n- and p-Doped Tin Oxide Nanowires for Gas Sensing Applications. Nanoelectronic Device Applications Handbook . Morris, J. E., Iniewski, K. , CRC Press. (2013).

Access restricted. Please log in or start a trial to view this content.

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。