JoVE 비디오를 활용하시려면 도서관을 통한 기관 구독이 필요합니다. 전체 비디오를 보시려면 로그인하거나 무료 트라이얼을 시작하세요.

Method Article

희생 나노 입자의 사용은 E-빔 리소그래피에 의해 제조 연락 홀에서 샷 노이즈의 영향을 제거하는 방법

요약

균일 한 크기의 나노 입자는 전자빔 (E-빔) 리소그래피에 의하여 폴리 (메틸 메타 크릴 레이트)의 패터닝 된 콘택 홀 크기 (PMMA) 레지스트 필름의 변동을 제거 할 수있다. 프로세스는 포토 레지스트의 리플 로우 및 플라즈마 - 습식 에칭 단계에 이어 접촉 홀에서 센터 기탁 나노 입자에 정전 깔때기를 포함한다.

초록

나노 패턴은 극 자외선 (EUV) 또는 전자빔 (e-beam) 리소그래피 크기 전시 예기치 않은 변형을 제작. 이 변화는 총 잡음 (SN)에서 발생하는 소정의 나노 영역에 도달하는 광자 / 전자 수의 통계적 변동에 기인하고있다. SN은 광자 / 전자 숫자의 제곱근에 반비례. 고정 된 용량의 경우, SN은 기존 (193 ㎚) 광학 리소그래피보다 EUV 및 전자 빔 lithographies에서 더 크다. 상향식과 하향식 패터닝 방법은 나노 구멍 패턴에 촬영 노이즈의 영향을 최소화하기 위해 결합된다. 즉, 후속 PMMA 계 전자빔 레지스트의 100 nm의 필름에 스핀 코팅 된 실리콘 웨이퍼 상에 아미노 실란 계면자가 조립. 전자빔 및 후속 발전에 노출 구멍의 저부에 하부 활성제 막을 발견. 음으로 대전, 구연산 출장, 20 나노 g의 현탁액에 웨이퍼를 찍기오래 된 나노 입자 (GNP) 예금 구멍 당 하나의 입자. 구멍에 노출 된 양전하 활성제 막은 정전 영구적으로 위치 등록을 해결 노출 구멍의 중심까지 음전하 나노 입자 퍼널. 다음에, 포토 레지스트 용 중합체의 유리 전이 온도 근처의 가열에 의해, 포토 레지스트 막을 리플 로우 및 나노 입자를 삼키기. 이 과정은 SN에 의해 영향을받는 구멍을 지 웁니다하지만 바인딩 강한 정전기에 의해 제자리에 고정 증착 된 GNPs을 떠난다. 산소 플라즈마 처리는 상기 포토 레지스트의 얇은 층을 에칭하여 GNPs를 공개한다. I (2)의 용액으로 노출 GNPs 습식 에칭 / KI 전자 빔 리소그래피에 의해 패터닝 압흔의 중심에 위치하는 균일 한 홀을 산출한다. 실험 방법은 10 % 이하 35 %에서 SN에 의한 구멍의 크기의 편차를 줄여 표시를 표시. 상기 방법은 아래의 20 nm의 트랜지스터의 컨택트 홀 패턴의 한계를 확장한다.

서문

무어의 법칙 1, 2 (1)에 의해 정량화으로 연산 능력의 기하 급수적 인 성장은, 광학 리소그래피의 진보적 발전의 결과이다. 이 하향식 패터닝 기술은 달성 가능한 해상도, R에서, 공지 롤리 정리 3에 의해 주어진다 :

여기서, λ 및 NA는 각각 빛의 파장과 개구 수이다. η 렌즈와 웨이퍼 사이의 매질의 굴절률이 NA = η * sinθ를 참고; 렌즈와 웨이퍼의 중심 사이의 θ = 탄 -1 (d / 2리터)에 직경, D, 렌즈와의 거리 (L). 지난 50 년 동안, 리소그래피 해결책은 (a) 광원의 사용을 통하여 개선 된점차적으로 작은 UV의 파장을 갖는 엑시머 레이저를 포함한 S; (b) 위상 - 시프트 마스크 (4)를 이용한 광학 설계 영리한; 및 (c)보다 높은 NA. 공기 (η = 1)에 노출, NA는 1보다하지만 액체를 도입하여 항상 작 렌즈와 웨이퍼 사이에 물 등 η 5> (1)과, NA함으로써 침지 리소그래피의 해상도를 개선 한 이상 상승 할 수있다. 현재 이후 가능한 20 나노 노드에 대한 경로 및 다층 포토 레지스트 (6), (7)의 복잡한 이중 배 프로세싱을 사용하여 극단적 인 UV 소스 (λ = 13 ㎚) 또는 패터닝 기술을 포함한다.

lithogra의 차원 나노 영역 원인 편차 내에 도달하는 광자의 수가 총 잡음 (SN)에 의한 나노 미터 길이 규모 통계적 변동에서 phic 패턴입니다. 이러한 효과는 고 에너지 EUV 광, 전자 빔, 보통 광학 리소그래피 8에 비해 적은 크기의 광자 / 입자의 순서는 필요한 시스템에 노출 더욱 현저하다. 고감도 화학 증폭 (양자 효율> 1) 포토 레지스트는, 노광 nanoregions 9 10 광 반응성 분자의 수의 변화에 의한 화학적 SN을 소개한다. 더 이상 노출을 필요로 낮은 감도 포토 레지스트는 이러한 효과를 억제하지만, 그들은 또한 처리량을 줄일 수 있습니다.

분자 규모로 기여 분자 레지스트 (11)를 사용함으로써 감소 될 수있는 포토 레지스트 용 중합체에 고유 분자 크기 분포로부터 조도 에지 라인. 나노 패터닝이 하향식 처리에 상보적인 접근은 상향식 방법 (12)의 사용이다디 블록 폴리머 (14)의 지시 자기 조립 (DSA)에 특히 의존의 = "외부 참조"> 13. 핵을 지시하는 그러한 구멍 또는 선으로 원하는 패턴 사이의 불균일 한 간격을 생성하는 프로세스의 능력은 도전 남아있다. 분자 요소 (15)의 크기 분포는 16도 규모의 제조 17, 18의 수율을 제한한다. 유사한 문제는 소프트 리소그래피 19 나노 입자의 마이크로 콘택트 인쇄를 제한합니다.

이 논문은 SN / 라인 에지 러프 니스 (LER) (20)의 효과를 감소시키기 위해 정전 관한 자기 조립 클래식 하향식 투영 노광을 결합한 새로운 하이브리드 방식 (도 1)의 시험을 나타낸다. (2- 아미노 에틸) - 긍정적 인 자기 조립 단층 N의 (SAM을)에 아민기를 충전PMMA 막을 하부 -11 아미노 운데 메 톡시 실란 (AATMS)은 현상 후 노출된다. SN-영향 구멍 (25) (24) - PMMA의 음전하 레지스트 막이 정전 부정적인 21 시트르산으로 캡핑 금 나노 입자 (GNPs)를 충전 유입 경로. 다시 흐름 PMMA의 포토 레지스트의 필름 predeposited 나노 입자를 침몰.

도 1 : 전략의 개략도 정확한 크기 NPS를 이용하여 접촉 홀들의 패턴에 대한 총 잡음 및 라인 가장자리 조도의 영향을 제거한다. 여기서, 임계 치수 (CD)는 구멍 직경의 목적이다. 접근법 (1 단계) 산화 서핑 양전하 아민기를 함유 실란 분자의 자기 조립 단분자막 (SAM)을 증착 시작실리콘 웨이퍼의 ACE. 다음으로, 전자빔 리소그래피 패턴 구멍 사용된다 (단계 2 및 3)에 삽입 된 SEM 이미지에서 도시 된 바와 같이, 샷 잡음을 생성 PMMA 포토 레지스트 막, 청색 층이다. 리소그래피는 구멍의 바닥에 아민 그룹을 노출시킨다. 4 단계는 제어 된 크기, 정전 깔때기 (EF)을 이용하여 리소그래피 패터닝 구멍 시트르산 캡핑 (음전하) 금 나노 입자 (GNPs)의 성상 증착을 수반한다. 단계 5에서, PMMA, 110 ° C의 유리 전이 온도 이하의 100 ° C로 웨이퍼를 가열에 미리 증착 된 나노 입자의 주위에 포토 레지스트의 리플 로우시킨다. 에칭이 노출 된 입자의 산소 플라즈마 (단계 6) GNPs를 노출, 이후 습식 에칭 (요오드) (7 단계)와 PMMA를 입혔다 GNPs의 크기에 해당하는 구멍을 만듭니다. 반응성 이온 / 습식 에칭을 결합 할 때의 SiO2 (단계 8) (31)에 포토 레지스트의 홀 패턴을 전사하는 것이 가능하다. 레참조 (20)으로부터 허가를 인쇄. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

기판 상에 반대 전하 GNPs 아민 그룹 간의 정전 상호 작용은 결합 부위에서 GNPs의 변위를 방지한다. 리플 로우 공정은 GNPs의 상대 위치를 유지하지만, 구멍 SN / LER의 영향을 소거한다. 플라즈마 / 습식 에칭 단계는 GNP의 크기를 갖는 구멍을 재생성. 반응성 이온 에칭 그런가 2 하드 마스크 층에 자신의 패턴을 전송합니다. 상기 방법은 패턴 화 된 나노 홀 (NH)보다 균일 한 크기의 나노 입자의 사용에 의존하여, σ는 표준 편차로 표현 등 GNP σ σ있다. 이 보고서에서 분산 및 나노 입자의 침착을 포함하는 (도 1에서 설명한도 4 및도 5)의 단계에 중점주위에 포토 레지스트의 리플 로우는 장점과 방법의 한계를 평가합니다. 두 단계는 칩 현대 집적 회로 제조의 전류 흐름의 더 광범위한 변경을 필요로하지 않는, 원칙적으로, 더 큰 기판들로 확장 가능하다.

Access restricted. Please log in or start a trial to view this content.

프로토콜

1. 유도체 화 및 실리콘 웨이퍼의 표면을 특성화

- 미국의 라디오 공사 (RCA) 청소 솔루션 SC1 및 SC2를 사용하여 웨이퍼의 표면을 청소합니다.

- 용적 다음과 같은 화학 물질을 혼합하여 SC1 및 SC2를 준비합니다 :

SC1 : H 2 O 2 : NH 4 OH : H 2 O = 1 : 1 : 5 V / V 및 SC2 : H 2 O 2 : 염산 : H 2 O = 1 : 1 : 5 v / V를.- 70 ° C에서 10 분 동안 SC1의 웨이퍼를 담가하고 탈 이온수 세척을 수행합니다.

- (세척 한 다음 70 ℃에서 10 분) SC2에 대해 유사한 프로토콜을 따르십시오.

주 : 세정 절차 및 유기 이온 성 불순물을 제거하고, 실리콘 웨이퍼의 실리콘 산화막의 표면에 실라 놀기를 생성한다.

- AATMS으로 실리콘 웨이퍼의 표면을 유도체 화

- 0.05 M AATMS에서 청소 실리콘 웨이퍼를 품어 (D에서 제조20 분 동안 80 ℃에서 스피 톨루엔). 질소 기류하에 5 5 분 동안 순수한 톨루엔 실온에서 100 W의 초음파 처리기에서 분 건조 용 초음파 처리.

- 유도 된 실리콘 웨이퍼의 표면을 특성화

- 고니 오 미터 및 ImageJ에 소프트웨어 (25)를 사용하여 접촉각을 측정한다.

- 엘 립소 미터를 사용하여 필름의 두께를 결정한다 (HE-Ne 레이저 광원, 70 °의 λ 632.8 nm의 고정 입사각 =) 25.

- X 선 광전자 분광법 (XPS) (25)에 의해 표면 원소 조성 추정된다.

2. 전자 빔 패터닝

- 스핀 코팅, 포토 레지스트 (60 초 동안 4000 rpm에서 AATMS- 유도 웨이퍼 상에 2 % 폴리 (아니 솔 중의 메틸 메타 크릴 레이트 (PMMA)).

- (120)의 포토 레지스트 막을 건조를 180 ℃에서 막을 프리 베이크.

- 레지스트 막 두께를 측정엘 립소 미터를 사용. 헬륨 - 네 레이저 광원, λ = 632.8 nm의, 70 °의 입사각에 고정되어 있는지 확인합니다. 실리콘 웨이퍼 등의 반 사면을 사용하여 검출기 신호를 최대화하기 위하여 시료 스테이지 최적화. 레지스트 막 두께를 측정하기 위해 연결된 PC에서 엘 립소 미터의 측정 프로그램 (GEMP)를 사용한다; 이 약 100nm해야합니다.

- E-빔 노출 :

- 전자빔 노광 장치에 고진공 챔버로 웨이퍼를 이동.

- 전자빔 (30 kV의 가속 전압 (37)는 pA 빔 전류)가 10 ㎛의 개구를 통과하고, 24 μC / cm 3 투여 량을 제공하는 사용 포커 도트 홀 패턴을 만든다.

- 원하는 홀 직경 (80 ㎚) 및 피치 (200 ㎚)의 포커 도트 형 구멍 패턴을 생성하기 위해 필요에 따라 패턴 피치와 투여 량을 조정합니다.

- 전자빔 챔버로부터 웨이퍼를 제거한다.

- 리소그래피 패턴을 개발 :

- 시작70의 메틸 이소 부틸 케톤 / 이소 프로필 알코올 용액 (: 3 (V V) MIBK / IPA, 1) 패턴의 개발.

- 30 초 동안 IPA에 집중하여 더 개발하기 위해 계속합니다. 30 초 동안 탈 이온수 세척하여 개발을 완료합니다. 질소 기류하에 상기 웨이퍼를 건조.

E-빔 패턴 홀에 GNPs 3. 증착

참고 : 패턴 구멍에 GNPs의 증착은 두 가지 방법을 사용한다.

- 한나라당 솔루션의 프리 패터닝 된 웨이퍼 (방법 1)을 빠져.

- 한나라당의 크기 및 구멍의 직경에 따라 24 ~ 48 시간에 대한 GNP 현탁액 매체 샘플을 떠난다. 7.0 × 10 (11) NP에 / ㎖를 포함하는 20 나노, 구연산 덮인 한나라당 서스펜션을 사용합니다.

참고 : 하나는 10 ~ 100 nm의에서 한나라당의 크기와 5.7에서 농도 범위를 사용할 수있다 × 10 12-5.7 × 10 테드 펠라에 의해 제공되는 9 NP에 / mL로. 증착 밀도 따르는 유의D 및 t는 나노 입자 및 증착 시간의 확산 계수이다 확산 법칙 ̴ (DT)의 1/2은 각각 (참고 20,도 2c에 논의 된 바와 같이, 즉,보다 작은 입자는, 증착에 짧은 시간이 걸릴).

- 한나라당의 크기 및 구멍의 직경에 따라 24 ~ 48 시간에 대한 GNP 현탁액 매체 샘플을 떠난다. 7.0 × 10 (11) NP에 / ㎖를 포함하는 20 나노, 구연산 덮인 한나라당 서스펜션을 사용합니다.

- 패턴 웨이퍼에 스프레이 예금 GNPs (방법 2)

- 증발시켜 GNPs을 증착 수평 배치 된 패터닝 된 기판 상 GNPs의 용액을 스프레이. 분무가 기판 표면에 수직으로 향하도록 휴대용 분무기 (방법 2)의 방향.

- 전체 기판 표면을 습윤 현탁 용액의 충분한 양을 살포.

참고 : 큰 구멍에 다수의 나노 입자를 강제하지 않도록 10 배에서 한나라당 서스펜션을 희석 할 필요가있다. - 10 분 동안 증발시킨 제어를 생성하기 위해 30 ~ 35 ℃로 유지 된 핫 플레이트 상에 시료를 인큐베이션.

- 어느 방법에 의해 증착 (후1 또는 방법 2), 온화하게 초음파 처리 (100 W)을 탈 이온수에 샘플을 50 초 동안 질소 기류에서 건조.

4. 주사 전자 현미경 영상

참고 : 기존의 하향식 및 단면 SEM 영상을 관련 연구의 두 가지 유형.

- 하향식 SEM 이미지를 들어, 포토 레지스트 막에 대한 손상을 방지하기 위해 300 ~ μA의 전류에서 5 kV의 가속 전압 전자 빔을 사용한다.

주의 : 최저 전압 및 전류를 설정하면, 포토 레지스트의 사슬 절단 반응을 줄이기 위해 필요하다. 이러한 사슬 절단 반응 차례로 후술 레지스트 리플 로우 공정에 대한 동작 온도에 영향을 고분자의 유리 전이 온도를 감소시킨다. - 단면 영상 :

- 스퍼터 코팅 두께의 금막 10 nm의 PMMA 포토 레지스트 위에 이온빔의 손상을 방지 할 수있다. 30 kV의 93에서 운영하는 집중 조지아 이온 빔을 사용하여펜실바니아 구멍을 잘라. 정상적인 수평 위치에서 웨이퍼를 기울여 단면 SEM 이미지를 얻습니다.

패턴 구멍에 GNPs 주위에 PMMA 포토 레지스트 5. 리플 로우

- 미리 결정된 유리 전이 온도 이하로 3 분 동안 T 리플 로우 (100 ℃)에서 핫 플레이트상에서 패터닝 된 기판을 가열하고, T의 g (110 ° C), 950,000g / 몰 PMMA의; 폴리머에 대한 리플 로우의 비율은 1.7 ± 0.1 nm의 / s로했다.

주의 : 매우 빠르고 리플은 선도 이전 탓 전자선에 노출시 중합체 주쇄의 절단에, 주 사형 전자 현미경 (SEM)으로 촬영 중에 E 빔에 노출되었던 패턴 영역에 대해 발생한 T g의 감소. 이러한 관찰은 X 선 방사선에 노출을 감소 T 주목 Keymeulen 동료로부터의 연구에 의해지지된다PMMA (26)의 g.

6. 건식 및 습식 에칭

- 리플 로우 후 PMMA의 얇은 막으로 덮여 GNPs을 노출하는 산소 플라즈마에 충분한 기간 (55들)에 대한 드라이 에칭. 조심 타원 또는 얇은 막 두께 모니터를 사용하여 시간의 함수로서 PMMA 필름 에칭 속도를 모니터링한다.

참고 : 너무 오래 에칭하는 것은 완전히 PMMA 필름을 제거 할 동안 너무 짧은 에칭 기간은 GNPs을 노출하지 않을 수 있습니다. 950 kDa의 PMMA를 들어, 에칭 속도, 에칭 시간은 55 (S)을 필요 1.5 나노 미터 / 초였다. - 요오드 결정 (I 2) 1.0 g, 요오드화 칼륨 4.0 g (KI)을 10 분 동안 40㎖의 탈 이온수를 함유하는 요오드 용액을 이용하여, 리플 로우 이후의 컨택트 홀 저부에 습식 에칭 GNPs.

주 : 요오드화 칼륨 용액에 요오드의 용해도를 향상시키고, 금, 에칭을 용이하게한다. 요오드와 금의 반응 (2AU + I 2 → 2 AUI)의 금을 생산실온에서 수용액에 약간 가용성 인 요오드화.

7. 입자 변위, 밀도 및 채우기 분수의 계산

- 구멍 센터와 GNP의 변위를 찾기 :

- 한편으로 이러한 라인들의 교차에 설치 홀 중심 구멍에 각각의 행과 열을 통해 수평 및 수직 최적 직선을 그릴 (도 2A 및 2B). 계산에 적어도 500 홀을 포함합니다.

- 수동 나노 홀 (즉, 변위)이 증착되었다 (도 2b)의 중심에 각각 나노 입자의 위치, (R)을 결정한다.

- 표준 스프레드 시트 프로그램을 사용하여 변위 히스토그램 대 입자 수를 결정합니다.

- 입자 밀도의 계산 : ρ = N (입자 수) / 단위 면적 (㎛의 2)

- 먼저, 고정 폭 (R 구멍의 반경 ≈R / 10)과 링의 환형 영역을 결정하는 두 반경 (R 1, R 2) (R)의 변위에 (= (R (1)에 의해 경계 지어 + R (2)) / 2);

.

. - 위의 단계 7.2 구성된 히스토그램으로부터 영역에서 입자의 개수 N을 합계.

- R의 함수 R = R, 정공 반경 종료 10와 동일한 절차를 생성하는 과정을 반복한다.

- 먼저, 고정 폭 (R 구멍의 반경 ≈R / 10)과 링의 환형 영역을 결정하는 두 반경 (R 1, R 2) (R)의 변위에 (= (R (1)에 의해 경계 지어 + R (2)) / 2);

- 비선형 최소 제곱 방법 (도 2a, 인셋) (20)를 사용하여 가우시안 곡선으로 변위 데이타 대 입자 밀도를 장착한다. 증착 및 피팅 불확실성에 대한 변위 (σ 증착)의 표준 편차의 압축을 풉니 다.

- 위의 반복도 2c에 도시 된 SEM 이미지를 사용하여 포토 레지스트의 리플 로우 후의 SEM 패턴 절차.

주 : 리플 구멍 사라지게 한 후, 구멍 중심에 대한 최적 값을 결정하기 GNP 위치에서 최적의 수평 및 수직 선을 그릴. 단계 7.1에서와 같이 입자 변위를 계산하고 단계 7.2-7.4에서 묘사 프로토콜 다음 결합 된 σ 전체의 압축을 풉니 다.

참고 : 여기에, 결합 또는 총 인해 증착 및 리플 로우 단계에 GNP의 전체 변위를 의미한다. - 구멍의 수,도 2b에 채워진 정공의 개수의 비율을 추정하여 충전 비율을 결정한다.

Access restricted. Please log in or start a trial to view this content.

결과

그림 2는 정전 깔때기에 의해 구동되는 60 ~ 100 nm 두께의 PMMA 필름에 패턴 80 나노 미터 직경의 구멍에 입금 20 나노 GNPs의 SEM 이미지를 보여줍니다. 등 (22)에 의해 관찰 된 바와 같이, 처리는 홀당 약 입자 결과. 구멍의 중심 주변의 입자의 분포는 가우스 (맨 오른쪽 인셋)이었다. 대부분의 구멍 (93 %)는 GNP 하나를 포함하고, 이들 입자의 95 %가 중?...

Access restricted. Please log in or start a trial to view this content.

토론

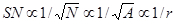

리소그래피 총 잡음 (SN)는 주어진 나노 영역에 도달하는 광자들 또는 입자들 (N)의 수가 통계적 변동 간단한 결과이다; 이것은 광자 / 입자의 개수의 제곱근에 반비례한다 :

A와 R은 각각 영역과 노광 영역의 크기, 어디. 예를 들어, 52 mJ의 / ㎠의 노광량에서의 ArF 193 나노 미터 (6.4 EV) 패턴 50 ...

Access restricted. Please log in or start a trial to view this content.

공개

저자는 공개 아무것도 없어.

감사의 말

인텔은 허가 번호 414305를 통해이 사업에 자금을 지원하고, 오레곤 나노 기술 및 마이크로 공학 이니셔티브 (ONAMI)는 매칭 펀드를 제공했다. 우리는 기꺼이이 작업의 모든 단계에서 박사 제임스 블랙웰의 지원과 조언을 인정합니다. 특별 감사는 입자의 위치 통계를 분석 드류 Beasau 첼시 베네딕토로 이동합니다. 우리는 전자 빔 리소그래피 그의 도움을, 오레곤, 유진의 대학에서, 원고 박사 커트 Langworthy주의 깊게 읽기 교수 회관 감사, OR.

Access restricted. Please log in or start a trial to view this content.

자료

| Name | Company | Catalog Number | Comments |

| AATMS (95%) | Gelest Inc. | SIA0595.0 | N-(2-aminoethyl)-11-aminoundecyltrimethoxysilane |

| Gold colloids (Ted Pella Inc.) | Ted Pella | 15705-20 | Gold Naoparticles |

| hydrogen peroxide | Fisher Scientific | H325-100 | Analytical grade (Used to clean wafer) |

| hydrochloric acid | Fisher Scientific | S25358 | Analytical grade |

| Ammonium hydroxide | Fisher Scientific | A669S-500SDS | Analytical grade (Used to clean wafer) |

| hydrogen fluoride | Fisher Scientific | AC277250250 | Analytical grade(used to etch SiO2) |

| Toluene (anhydrous, 99.8%) | Sigma Aldrich | 244511 | Analytical grade (solvent used in Self Assembly of AATMS |

| Isopropyl alcohol (IPA) | Sigma Aldrich | W292907 | Analytical grade (Used to make developer) |

| Methyl butyl ketone (MIBK) | Sigma Aldrich | 29261 | Analytical grade(used to make developer) |

| 1:3 MIBK:IPA developer | Sigma Aldrich | Analytical grade (Developer) | |

| 950 k poly(methyl methacylate (PMMA, 4% in Anisole) | Sigma Aldrich | 182265 | Photoresist for E-beam lithography |

| Purified Water : Barnstead Sybron Corporation water purification Unit, resistivity of 19.0 MΩcm | Water for substrate cleaning | ||

| Gaertner ellipsometer | Gaertner | Resist and SAM thickness measurements | |

| XPS, ThermoScientifc ESCALAB 250 instrument | Thermo-Scientific | Surface composition | |

| An FEI Siron XL30 | Fei Corporation | Characterize nanopatterns | |

| Zeiss sigma VP FEG SEM | Zeiss Corporation | E-beam exposure and patterning | |

| MDS 100 CCD camera | Kodak | Imaging drop shapes for contact angle measurements | |

| Tegal Plasmod | Tegal | Oxygen plasma to etch photoresist | |

| I2 | Sigma Aldrich | 451045 | Components for gold etch solution |

| KI | Sigma Aldrich | 746428 | Components for gold etch solution |

| Ellipsometer (LSE Stokes model L116A) | Gaertner | L116A | AATMS self assembled monolayer film thickness measurements |

참고문헌

- Moore, G. E. Cramming more components onto integrated circuits. Electronics. 38 (8), 114(1965).

- Moore, G. E. Lithography and the future of Moore's law. SPIE Proc.: Advances in Resist Technology and Processing XII. Allen, R. D. 2438, 2-17 (1995).

- Rayleigh, L. On the theory of optical images, with special reference to the microscope. The London, Edinburgh, and Dublin Philosophical Magazine and J. Sci. 42 (255), 167-195 (1896).

- Levenson, M. D., Viswanathan, N. S., Simpson, R. A. Improving resolution in photolithography with a phase-shifting mask. IEEE Trans. Electron Devices. 29 (12), 1828-1836 (1982).

- French, R. H., Tran, H. V. Immersion Lithography: Photomask and Wafer-Level Materials. Annu. Rev. Mater. Res. 39 (1), 93-126 (2009).

- Borodovsky, Y. Complementary Lithography at Insertion and Beyond. Complementary Lithography - Stochastics Suppression and EUV, Electronics, Proc. Semicon. West, June 12, San Franscisco, , (2012).

- Reiser, A. Photoreactive Polymers: the Science and Technology of Resists. , John Wiley & Sons. (1989).

- Brunner, T. A. Why optical lithography will live forever. J. of Vac. Sci. & Technol. B: Microelectronics and Nanometer Structures. 21 (6), 2632-2637 (2003).

- Tran, H., Jackson, E., Eldo, J., Kanjolia, R., Rananavare, S. B. Photochemical reactivity of bis-carbamate photobase generators. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1683-1688 (2011).

- Hallett-Tapley, G. L., et al. Single component photoacid/photobase generators: potential applications in double patterning photolithography. J. Mater. Chem. C. 1 (15), 2657-2665 (2013).

- Krysak, M., De Silva, A., Sha, J., Lee, J. K., Ober, C. K. Molecular glass resists for next-generation lithography. Proc. SPIE: Advances in Resist Materials and Processing Technology XXVI. Henderson, C. L. 7273, 72732N(2009).

- Li, M., et al. Bottom-up assembly of large-area nanowire resonator arrays. Nat Nano. 3 (2), 88-92 (2008).

- Thiruvengadathan, R., et al. Nanomaterial processing using self-assembly-bottom-up chemical and biological approaches. Rep. Prog. Phys. 76 (6), 066501(2013).

- Tsai, H. Y., et al. Pattern transfer of directed self-assembly (DSA) patterns for CMOS device applications. Proc.SPIE Advanced Etch Technology for Nanopatterning II. Zhang, Y., Oehrlein, G. S., Lin, Q. 8865, 86850L-86850L (2013).

- Hawker, C. J., Russell, T. P. Block Copolymer Lithography: Merging "Bottom-Up" with "Top-Down" Processes. MRS Bulletin. 30 (12), 952-966 (2005).

- Lin, Y., et al. Self-directed self-assembly of nanoparticle/copolymer mixtures. Nature. 434 (7029), 55-59 (2005).

- Cheng, J. Y., et al. Simple and Versatile Methods To Integrate Directed Self-Assembly with Optical Lithography Using a Polarity-Switched Photoresist. ACS Nano. 4 (8), 4815-4823 (2010).

- Wong, H. S. P., Bencher, C., Yi, H., Bao, X. Y., Chang, L. W. Block copolymer directed self-assembly enables sublithographic patterning for device fabrication. Proc. SPIE. Tong, W. . 8323, Alternative Lithographic Technologies IV, (2012).

- Chan, J. C., Hannah-Moore, N., Rananavare, S. B. Controlled Deposition of Tin Oxide and Silver Nanoparticles Using Microcontact Printing. Crystals. 5 (1), 116-142 (2015).

- Morakinyo, M. K., Rananavare, S. B. Reducing the effects of shot noise using nanoparticles. J. Mater. Chem. C. 3 (5), 955-959 (2015).

- Cui, Y., et al. Integration of Colloidal Nanocrystals into Lithographically Patterned Devices. Nano Lett. 4 (6), 1093-1098 (2004).

- Huang, H. W., Bhadrachalam, P., Ray, V., Koh, S. J. Single-particle placement via self-limiting electrostatic gating. Appl. Phys. Lett. 93 (7), 073110-073113 (2008).

- Ma, L. C., et al. Electrostatic Funneling for Precise Nanoparticle Placement: A Route to Wafer-Scale Integration. Nano Lett. 7 (2), 439-445 (2007).

- Richard Bowen, W., Filippov, A. N., Sharif, A. O., Starov, V. M. A model of the interaction between a charged particle and a pore in a charged membrane surface. Adv. Colloid Interface Sci. 81 (1), 35-72 (1999).

- Morakinyo, M. K., Rananavare, S. B. Positional control over nanoparticle deposition into nanoholes. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1677-1682 (2011).

- Keymeulen, H. R., et al. Measurement of the x-ray dose-dependent glass transition temperature of structured polymer films by x-ray diffraction. J. Appl. Phys. 102 (1), 013528(2007).

- Feng, B. C. Resist Reflow Method for Making Submicron Patterned Resist Masks. US patent A. , (1977).

- You, J. H., et al. Position Shift Analysis in Resist Reflow Process for Sub-50 nm Contact Hole. Jpn. J. Appl. Phys. 48 (9), 096502(2009).

- Montgomery, P. K., et al. Resist reflow for 193-nm low-K1 lithography contacts. Proc. SPIE Advances in Resist Technology and Processing XX. Fedynyshyn, T. H. 5039, 807-816 (2003).

- King, W. P., et al. Atomic force microscope cantilevers for combined thermomechanical data writing and reading. Appl. Phys. Lett. 78 (9), 1300-1302 (2001).

- Chuo, Y., et al. Rapid fabrication of nano-structured quartz stamps. Nanotechnology. 24 (5), 055304(2013).

- Moreau, W. M. Semiconductor Lithography: Principles, Practices, and Materials. , Springer Science & Business Media. 419(2012).

- Chan, J. C., Tran, H., Pattison, J. W., Rananavare, S. B. Facile pyrolytic synthesis of silicon nanowires. Solid-State Electron. 54 (10), 1185-1191 (2010).

- Tran, H. A., Rananavare, S. B. Synthesis and characterization of N- and P- doped tin oxide nanowires. (IEEE-NANO), 2011 11th IEEE Conference on Nanotechnology, , (2011).

- Tran, H. A., Rananavare, S. B. Ch. 39, Synthesis and Characterization of n- and p-Doped Tin Oxide Nanowires for Gas Sensing Applications. Nanoelectronic Device Applications Handbook . Morris, J. E., Iniewski, K. , CRC Press. (2013).

Access restricted. Please log in or start a trial to view this content.

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유