Method Article

Biomasse-Umwandlung zu produzieren flüssigen Kohlenwasserstoff Kraftstoff über Hot-Dampf-Filtered Schnelle Pyrolyse und katalytische Hydrotreating

In diesem Artikel

Zusammenfassung

Experimentelle Methoden für die schnelle Pyrolyse von Lignocellulose Bioölen zu produzieren und für die katalytische Hydrotreating von Bioölen Kraftstoff Bereich Kohlenwasserstoffe herzustellen vorgestellt. Heiß-Dampf Filtration während der schnellen Pyrolyse zu entfernen feine Kohleteilchen und anorganischen Verunreinigungen aus Bio-Öl wurde ebenfalls bewertet.

Zusammenfassung

Lignocellulosic biomass conversion to produce biofuels has received significant attention because of the quest for a replacement for fossil fuels. Among the various thermochemical and biochemical routes, fast pyrolysis followed by catalytic hydrotreating is considered to be a promising near-term opportunity. This paper reports on experimental methods used 1) at the National Renewable Energy Laboratory (NREL) for fast pyrolysis of lignocellulosic biomass to produce bio-oils in a fluidized-bed reactor and 2) at Pacific Northwest National Laboratory (PNNL) for catalytic hydrotreating of bio-oils in a two-stage, fixed-bed, continuous-flow catalytic reactor. The configurations of the reactor systems, the operating procedures, and the processing and analysis of feedstocks, bio-oils, and biofuels are described in detail in this paper. We also demonstrate hot-vapor filtration during fast pyrolysis to remove fine char particles and inorganic contaminants from bio-oil. Representative results showed successful conversion of biomass feedstocks to fuel-range hydrocarbon biofuels and, specifically, the effect of hot-vapor filtration on bio-oil production and upgrading. The protocols provided in this report could help to generate rigorous and reliable data for biomass pyrolysis and bio-oil hydrotreating research.

Einleitung

Unsere Gesellschaft hängt stark von fossilen Brennstoffen (zB Erdöl, Erdgas, Kohle, etc.). Diese Ressourcen sind nicht nachhaltige Energiequellen und werden auf einer schnell zunehmenden Rate aufgebraucht, was zu Bedenken führt hinsichtlich knapper werdenden fossilen Energieressourcen, Umweltauswirkungen der CO 2 -Emissionen und wirtschaftliche Probleme. 1,2,3,4 Es ist für alternative und nachhaltige Energiequellen steigende Nachfrage. Biomasse ist die einzige erneuerbare und klimaneutrale Ressource für die Produktion von flüssigen Brennstoffen (Biokraftstoffe) und Kohlenstoff-basierten Chemikalien fossilen Brennstoffen in der aktuellen Energieerzeugung und Umwandlungssystem zu ersetzen. 3,4

Lignocellulose - Biomasse (zB Wälder, Gras, Energiepflanzen, landwirtschaftliche Abfälle, etc.), die derzeit die am häufigsten und am wenigsten teure Biomasse - Quelle, hat die meiste Aufmerksamkeit als eine Möglichkeit angezogen Biokraftstoffe über verschiedene thermochemische und biologische Routen zu erzeugen. 3,4 Drei Hauptwege in den Mittelpunkt der jüngsten Forschung: 1) biochemische oder chemische Umwandlung in Zucker durch wässrige Phase katalytischen und biochemischen Verarbeitung auf Biokraftstoffe gefolgt; 2) Vergasung zu Synthesegas, gefolgt von der katalytischen Umwandlung von Biokraftstoffen oder Alkoholen; und 3) die Pyrolyse oder Verflüssigung flüssigen Bioölen durch katalytische Upgrade auf Biokraftstoffe gefolgt. 3,4

Der erste Weg kann nur die Cellulose und Hemicellulose Teil von Lignocellulose zu nutzen. Die Pyrolyse integriert mit Modernisierung wird als eine kurzfristige tragfähige Technologie zur direkten Herstellung von Biokraftstoffen zu sein.

Pyrolyse ist die thermische Zersetzung von Lignocellulose bei Temperaturen zwischen 400 und 550 ° C in Abwesenheit von Sauerstoff. 4,5,6 Eine Reihe von Reaktionen, wie Depolymerisation, Dehydrierung und C-C - Bindungsspaltung, bei der Pyrolyse stattfinden und zur Bildung eines komplexen Gemisches o führenf mehr als 200 Verbindungen mit Sauerstoff angereichert. 4,5,6 Bioöle in hohen Ausbeuten (bis zu 75 Gew% Trockenfutter) könnte mit bis zu 70% der zurückgehaltenen in der Biomasse - Rohstoffe gespeicherte Energie erzeugt werden. 4,5 Die direkte Verwendung der erzeugten Pyrolyse Bioöl als Kraftstoffe in Standardausrüstung ist problematisch wegen der hohen Sauerstoff und Wassergehalt, der zu unterschiedlichen physikalischen und chemischen Eigenschaften wie hohe Viskosität, Korrosivität, schlechte Volatilität, niedrige führen Heizwert und eine schlechte Stabilität. 6,7,8,9 Daher wird umfangreiche Sauerstoffentfernung erforderlich Bioölen zu aktualisieren Kohlenwasserstoffe Kraftstoff-Bereich. Katalytisches Hydrotreating unter Verwendung fester Katalysatoren in Wasserstoff ist der häufigste Weg Bioöl durch Sauerstoffentfernung durch Hydrodesoxygenierung und Hydrierungsreaktionen zu aktualisieren. 6,7,8,9

Derzeit eine der wichtigsten Herausforderungen für die Pyrolyse von Hydrotreating gefolgt ist langfristigen stabilen Betrieb zu erreichen, vor allem für dieWasserstoffbehandlungsverfahren, bei denen die thermische Instabilität des Bioöl und anorganischen und Schwefelrückstände in Bioöl signifikante Katalysatordesaktivierung verursachen. 10,11 Die thermische Instabilität von Bioöl wurde durch Tieftemperatur - Hydrierung behandelt worden , um die aktive Spezies in Bioöl zu stabilisieren. 11,12 Cleanup von Bioöl von anorganischen Rückständen zu entfernen, die erneute Polymerisation von Bio-Ölfraktionen und deaktivieren Hydrotreating - Katalysatoren durch Ablagerung katalysieren konnte, kann wertvoll sein. Heißdampffiltration ist eine der Techniken, um effektiv die anorganische Gehalt in Bioöl reduzieren durch Entfernen char Partikel während der Pyrolyse. 13,14,15 Heißdampffiltration ist stromabwärts des Pyrolysereaktors verwendet char Feingut aus dem Pyrolysegas / Dampfstrom bei hoher Temperatur vor der Kondensation der Dämpfe zu trennen. 13,14,15

Wir berichten hier über das Protokoll auf der Energy National Renewable verwendet Laboratory (NREL) für Biomasse schnell pyrollyse sowohl mit als auch ohne Heißdampffiltration zur Herstellung von Bio-Öle mit einem Wirbelbettreaktor verwendet und am Pacific Northwest National Laboratory (PNNL) für Bioöl Hydrotreating Biokraftstoffe in einem kontinuierlichen Stromfestbettkatalysatorreaktor zu erzeugen. Die Konfigurationen der Reaktorsysteme, die Betriebsverfahren, sowie die Verarbeitung und Analyse von Einsatzstoffen, Bio-Öle und Biokraftstoffe werden im Detail beschrieben. Die Ergebnisse der Pyrolyse Verarbeitung eines repräsentativen Biomasse-Rohstoffe mit oder ohne Heißdampf-Filterung und Hydrotreating des hergestellten Bio-Öl sind auch mit einer Beurteilung der Auswirkungen der Heißdampffiltration präsentiert zusammen.

Protokoll

1. Schnelle Pyrolyse mit heißem Dampf Filtration

- Biomasse - Rohstoffe Vorbereitung

- Mühle die Biomasse auf eine Korngröße von <2 mm. Kühl und trocken lagern.

- Montieren Sie Pyrolysesystems

- Montieren Sie Pyrolysereaktor.

- Berg Reaktorinnen Ofen. Schließen Sie Verflüssigungs Stickstoff, Schnecke Stickstoff und Luftleitungen in den Reaktor. Legen Schnecke in ummantelten Schnecken Hafen. Verbinden von Kühlluft zu Jacke.

- Montieren und Verbinden Schneckenmotor.

- Berg feste Zubringer 30 bis 60 cm direkt oberhalb der vertikalen Öffnung der Schnecke-Port.

- Verriegelungs-Trichter zwischen dem festen Zubringer Auslass und der vertikalen Öffnung der Schnecke-Port. Eine Verbindung mit der Schnecke Port mit Nylon-Geflecht, verstärkte Vinylrohr mit einem Innendurchmesser von 25 mm. Befestigen Sie den Schlauch an der Schnecke Anschluss mit einer Schlauchschelle. Eine Verbindung mit einem leichten bis Zubringer, klar, lose Plastik Gleitpassung.

- Montieren Sie Zyklon und Warmfilter.

- Montieren Sie Zyklon und eine Verbindung zum Reaktorausgang Zyklon Einlass. Close-Paar Empfänger Zyklon.

- Mount hot-Filter (hergestellt aus rostfreiem Stahl mit einer Porengrße von 2 & mgr; m) in dem Filtergehäuse. Schließen Sie Zyklonauslass zu Hot-Filtereinlass. Verbinden Stickstoffspülung und Druckentlastung zu Zyklonauslass.

- Verwenden Sie Heizband und isolierende Decken die Spur von dem Zyklon Einlass zum Verflüssigereintritt zu erwärmen.

- Montieren Sie Kondensatorsystem.

HINWEIS: Montieren Sie die Teile des Kondensatorsystems in einem Abzug mit Laborbuchsen, Ringständer und Laborklemmen.- Für den ersten Kondensator, Paar 15 bis 30 cm von 1,2 cm (Außendurchmesser) Edelstahlrohr Schlauch mit einem Standard-Kegelgelenk Borosilikat. Schließen Sie den ersten Kondensator in einen 500-ml-Zweihals (Standardkegel), Rundkolben (Empfänger) in einem Behälter tha platziertt wird als ein Eisbad dienen. Stellen Sie die Verbindungen zwischen Schiffen hinter diesem Punkt mit 9- bis 12-mm klar Vinylschlauch mit Schlauchschellen an Schliffe, Kugelgelenke befestigt ist, und Schlauchtüllen auf dem Glas.

- Verbinden des Auslasses des ersten Kondensators Kolben an der unteren Seitenöffnung (Einlass) des elektrostatischen Abscheiders (ESP).

- Schließen Sie die obere Seitenöffnung (Auslass) des ESP in die kleine obere Anschluss der Trockeneisfalle (Kaltfinger Kondensator).

- Schließen Sie ein U-Rohr zwischen dem ESP und der Trockeneisfalle Linie. Füllen Sie das U-Rohr halb voll mit Wasser.

- Schließen Sie das Trockeneisfalle in einen 500-ml-Zweihalsrundkolben (Empfänger) in einen Behälter gegeben, der als Trockeneisbad dienen wird.

- Verbinden des Auslasses des 500-ml-Kolben mit dem Einlass (Mitte-Anschluss) des Gehäuses des Koaleszenzfilters.

- Stellen Sie einen Behälter zum Halten Trockeneis um den Boden des Filtergehäuses.

- Schließen Sie den Filter outlet zu dem trockenen Testzähler und andere Gasanalysegeräte (beispielsweise nicht-dispersive Infrarot-Analysatoren für CO, CO 2 und CH 4, Wärmeleitfähigkeitsdetektor für Wasserstoff und Mikro Gaschromatographie (Mikro-GC) für CO , CO 2, Stickstoff, Wasserstoff und C1-C4 - Kohlenwasserstoffe) und dann zu entlüften.

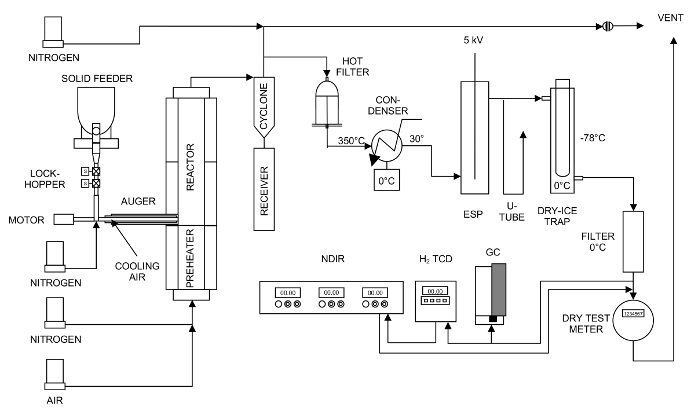

HINWEIS: Schematische Darstellung des Pyrolyse - Reaktorsystem ist in Abbildung 1 dargestellt. Bilder der Biomasse feeder, Pyrolysator, Zyklon, Heißdampffilter, und die Kondensatoren des Pyrolyse-Reaktorsystem sind in den Fig S1 bis S5 in der Zusatzdatei gezeigt.

- Montieren Sie Pyrolysereaktor.

- Last Pyrolysereaktor

- Gießen 200 ml Sand (330 g) in den Reaktor.

- Pour 2 kg gemahlene Biomasse in den Aufgabetrichter.

- Dichtigkeitsprüfung Pyrolysesystems

- Kappe System am Kondensatoreintritt.

- Einen Druck von 0,05 MPa oder maximalen Betriebsdruck zu erwarten, je nachdem, welcherist größer. Stellen Sie sicher, dass die Strömung erforderlich, um den Druck aufrecht zu erhalten ist <200 ml / min. Wenn nicht, suchen und Leck zu beheben, und wiederholen Sie diesen Schritt.

- Druck entlasten, uncap System, Kondensationssystem, Kappe am Austrittsende der Kondensationssystem verbinden.

- Einen Druck von 0,01 MPa. Sicherzustellen, dass ein Fluss von <200 ml / min den Druck aufrechterhält. Wenn nicht, suchen und das Leck zu beheben, und wiederholen Sie diesen Schritt.

- Drucklos und das Kondensationssystem für Geräte wieder an.

- Erhitzen Reaktor

- Schalten Sie Kühlluft eingestellt Wirbelstickstoffstrom auf 3 Standard L / min und Schnecke Stickstoffstrom auf 1 Standard L / min.

- Set Ofenzieltemperatur auf 500 ° C und andere Heizvorrichtungen auf 400 bis 500 ° C.

- Rampentemperatur bis Temperaturen mit einer Rate von 1 bis 10 ° C / min abzuzielen.

- Bereiten Sie für den Betrieb

- Erhöhen fluidisierende Stickstoffströmungsrate 14 Nl / min, Schnecken Stickstoff flow-Rate auf 1,4 Nl / min und Reinigungsgas mit einer Strömungsgeschwindigkeit von 0,5 Standard-l / min einzuführen. Die meisten der Säuberung geht in die Bruch-Disk-Port auf dem Zyklonauslass.

- Füllen Bad unter dem ersten Kondensator mit Eis. Füllen Sie Trockeneisfalle, Behälter unter seinem Empfänger und Behälter um Filter mit Trockeneis zusammenwachs.

- Überwachen Temperatur im Inneren des Koaleszenzfilter mit Thermoelement auf der Oberfläche des Filters angeordnet und stellen Trockeneisbad Ebene so ist es 0 ° C.

- Führen Pyrolyse - Experiment

- Schalten Sie Lock-Trichter Ventile (Einsatz 4 Sekunden-Zyklus) und Schnecke.

- Schalten Sie ESP. Stellen Sie Spannung auf 5 bis 10 kV bei Bedarf einen Bogen mindestens einmal alle 2 Sek zu beobachten.

- Verwenden Sie Mikro-GC, um sicherzustellen, dass kein Sauerstoff vorhanden ist. Stellen Sie sicher, dass eine auf die Schnecke und Schleusbehälter Drehen nicht eine Abnahme der Ausgangsgasströmungsrate verursacht hat, die das Vorhandensein eines Lecks anzeigen würde.

- Schalten Sie auf den Zubringer bei 100 g / h. Beachten Sie die Betttemperatur underhöhen Sie den Sollwert für erhöhte Wärmebelastung zu kompensieren benötigt.

- Wenn die Temperatur innerhalb von 2 ° C von 500 ° C gewonnen wurde, Zuführrate von 100 g / h erhöht. Wiederholen diese, bis eine Zufuhrgeschwindigkeit von 420 g / h erreicht wird.

- Alle 15 min, Rekordbetttemperatur, Vorschubgeschwindigkeit auf Feeder-Controller, Gaskonzentrationen durch Mikro-GC, trocken Testmeßgerät Rate und Systemdrücke von Druckmessgeräten. Stellen Sie sicher, dass ESP noch richtig Lichtbogen. Reagieren auf Veränderungen in einem dieser nach Bedarf. Refill Eis und Trockeneis. Lassen Sie das ESP in ein Gefäß Produktsammlung nach Bedarf.

- Herunterfahren

- Nach der Fütterung 1 kg Biomasse, stoppen Fütterung.

- Nachdem die Gas Ebenen haben auf weniger als 10% der stationären Werte verfallen, alle Heizungen ausschalten, drehen Sie Verwirbelung Fluss zu 3 Standard L / min und Schnecke Fluss zu 1 Standard L / min. Schalten Sie ESP, Beschickungsschleuse Ventile und Schnecke.

- Lassen Sie System zu kühlen (4 bis 6 Stunden), bevor die heißen Abschnitte öffnen.

- Sammeln von flüssigen Produkten und Saibling.

- Wiegen Sie alle Teile des Kondensatorsystems Gesamtflüssigkeitsausbeute zu erhalten. Gießen Sie Flüssigkeiten aus den Kondensator-Empfänger in einem gemeinsamen Glas oder Flasche. Alternativ verwenden Sie Aceton das Glas zu reinigen.

- Leere char-Empfänger in einem Glas. Entfernen Sie heißen Filter, um das Gehäuse zu leeren, und bürsten Sie den Filter in den char Glas ab. Wiegen Sie den Filter. Entfernen Sie das Bettmaterial wiegen. Verwenden Sie ein HEPA Vakuum mit einem Knock-out-Schiff für diesen Service.

- Oxidieren des Systems.

- Verschließen Sie den Reaktor, Zyklon-Empfänger und gereinigt heißen Filter. Überprüfen Sie auf Lecks in Abschnitt 1.4, wie oben beschrieben.

- Installieren einer Metallleitung vom Kondensator Einlass zum Auslass des Koaleszenzfilters das Kondensationssystem zu umgehen.

- Heizen Sie den Reaktor auf 550 ° C mit 3 Standard-L / min Stickstoff als Wirbelgas und 1 Standard-L / min Schneckenstickstoffstrom.

- In Luft in den WirbelGas. Start bei 0,2 Nl / min und stufenweise auf 4 l / min erhöhen. Weiter bis CO + CO & sub2 ; -Konzentrationen von weniger als 0,1%.

- Berechnen Ausbeuten.

- Berechnen Flüssigkeitsausbeute als die Gesamtänderung der Masse des Kondensationssystem.

- Berechnen Verkohlungsausbeute als die Summe der Gewichtsänderung in dem Bett, die Gewichtsänderung des Heiß Filter und die char aus dem Zyklon Empfänger gesammelt und Heißfiltergehäuse.

HINWEIS: Zusätzliche char könnte aus der Oxidation des Systems geschätzt werden, aber dies ist in der Regel unerheblich. - Berechnen Gasausbeute als das Gesamtgewicht der gasförmigen Produkte aus den Gaskonzentrationen gemessen auf der GC und der Strömungsgeschwindigkeit des trockenen Test Meter.

2. Katalytische Hydrotreating von Bio-Öl

Hinweis: Die Bio-Ölproben bei NREL produziert wurden für die katalytische Hydrotreating auf einem Hydrotreatingvorrichtung System PNNL ausgeliefert.

- Hydrotreatingvorrichtung System

- Stellen Sie sicher, dass das Hydrotreatingvorrichtung System in Betriebszustand ist jede Komponente durch Überprüfung.

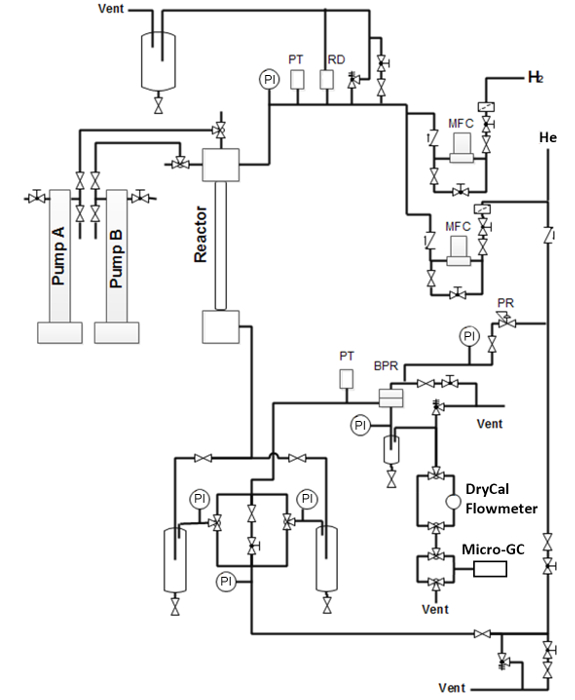

HINWEIS: Die Wasserstoffbehandler Reaktorsystem verwendet wird, als ein Single-Pass, im Gleichstrom, kontinuierlich, Abwärtsströmungs katalytischen Reaktor konfiguriert. Das System besteht aus drei Hauptkomponenten: 1) eine Gas und Flüssigkeitszufuhr Komponente, 2) einem beheizten Reaktor, und 3) eine Gas-Flüssigkeits - Produkttrennung Komponente (Abbildung 2). Das System ist mit bis zu 13,6 MPa zu arbeiten (2.000 psig; maximale Betriebsdruck) mit einer maximalen Katalysatortemperatur von 500 ° C (nur der Reaktor bei dieser Temperatur bewertet). - Stellen Sie sicher, dass die Hydrotreatingvorrichtung Überwachung und Kontrollsystem und die Sicherheitssteuerung in Betriebszustand sind.

HINWEIS: Das System überwacht und teilweise durch eine im Haus eingebauten Computerprogramm mit verschiedenen Sensoren gesteuert. Die Sensoren umfassen Thermoelemente und Drucksensoren für den Reaktor sowie Wasserstoff und Belüftung sensors in dem Gehäuse, wo der Reaktor befindet. Daten werden vom Programm aufgezeichnet des Reaktors zu überwachen. Der Auslass-Gasflussrate wird durch einen Durchflussmesser gemessen, und die Daten werden durch die dazugehörige Software aufgezeichnet. Das Programm steuert auch die Stromversorgung von Großgeräten des Reaktors. Während eines Experiments, wenn der Reaktor in den Betriebsbedingungen in Bezug auf die spezifischen Druckänderungen und / oder Temperaturänderungen eine unerwünschte Änderung erfährt, oder ein brennbares Gas ist über der Sicherheitsgrenze vorhanden ist, und / oder, wenn das Belüftungssystem ausfällt, automatisch das Programm könnte fahren Sie das System zur Gewährleistung der Sicherheit nach unten. Druckentlastungsventile und eine Berstscheibe sind auch in der Wasserstoffbehandler System installiert zum Schutz gegen Überdruck.

- Stellen Sie sicher, dass das Hydrotreatingvorrichtung System in Betriebszustand ist jede Komponente durch Überprüfung.

- Katalysatorbeladung und Vorbehandlung

- Katalysatorherstellung

- Crush beide Katalysatoren, Ru / C, als Bühne-I - Katalysator und CoMo / Al 2 O 3 als Stufe-II - Katalysator undSieb 0,25-0,60 mm (30-60 mesh) Körner beizubehalten.

HINWEIS: Ru / C - Katalysator wurde in-house und CoMo / Al 2 O 3 Katalysator war ein handelsübliches Produkt , hergestellt.

- Crush beide Katalysatoren, Ru / C, als Bühne-I - Katalysator und CoMo / Al 2 O 3 als Stufe-II - Katalysator undSieb 0,25-0,60 mm (30-60 mesh) Körner beizubehalten.

- Katalysatorbelastung in den Reaktor

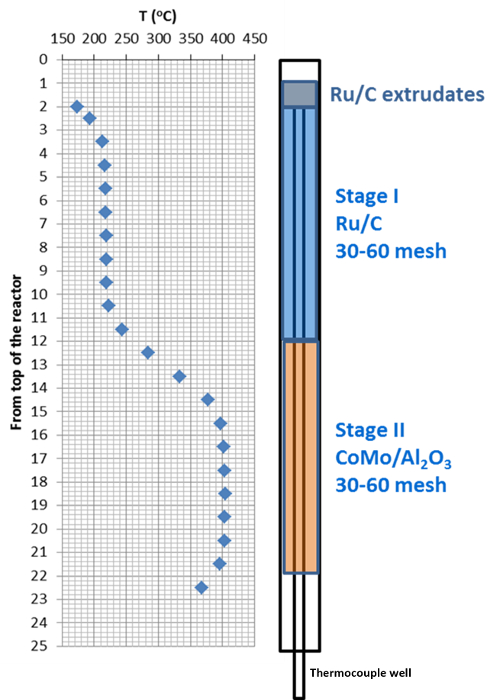

- Verwenden Sie Edelstahlrohre und Bildschirme als Trägermedien für den Katalysatorbetten. Gießen Sie langsam die Phase-II-Katalysatorkörner, die Phase-I-Katalysatorkörner, und die ursprünglichen Phase-I-Katalysatorstränge, die als Verteiler verwendet wurden, in den Reaktor der Reihe nach, während "Klopfen" auf der Außenseite des Reaktors gepackt Katalysatorbetten zu bilden . Last 32 ml jedes Katalysators mit 24 ml jedes Katalysators in der isothermen Zone (3) liegt ein zweistufiges Katalysatorbett zu bilden.

- Installieren Sie den Reaktor zu dem Hydrotreatingvorrichtung System

- Platzieren Sie den Reaktor in den Hydrobehandler System durch die beiden Heizgeräte installieren und dann den Anschluss des Reaktors an die Gas- und FlüssigkeitsBeschickungskomponente und die Gas-Flüssig-Trennkomponente.

HINWEIS: Zwei Heizband heizte umschließen Aluminium Scheiden den Rohrreaktor Wärme zu liefern. Jede beheizte Hülle verwendet wird, unabhängig den Teil des Reaktors während der Katalysator Vorbehandlung und während Hydrotreating-Tests zu erwärmen. Jede Aluminiumhülle wird mit einem Hochtemperatur-Wärmeband und Isolierung gewickelt und erhitzt, um eine Temperatur-Controller. Der röhrenförmige Festbettkatalysatorreaktor aus rostfreiem 316-Stahl und mit einem Innendurchmesser von 13 mm und einer Länge von 64 cm hergestellt. Ein Thermoelement (4,7 mm Außendurchmesser) wird in der Mitte des Reaktors angeordnet ist, und zwei Thermoelemente sind in der gut aufgestellt, um die Temperatur der Katalysatorbetten zu messen.

- Platzieren Sie den Reaktor in den Hydrobehandler System durch die beiden Heizgeräte installieren und dann den Anschluss des Reaktors an die Gas- und FlüssigkeitsBeschickungskomponente und die Gas-Flüssig-Trennkomponente.

- Überprüfen Sie den Druck des Wasserstoffbehandler Systems auf Undichtigkeiten unter Verwendung von 12,0 MPa Stickstoffgas durch das System zu halten bei dem Druck und sicherzustellen, dass der Druckabfall geringer ist als 1 psig pro Stunde.

- Katalysator - Vorbehandlung. Sulfiddie Katalysatoren in situ in Wasserstoff und Sulfidierung Mittelstrom.

- Beheizen beide Katalysatorbetten von Raumtemperatur bis 150 ° C mit einer Rate von 120 ° C / h in Wasserstoff bei 242 ml / min.

- Halten beide Katalysatorbetttemperatur bei 150 ° C für 2 Stunden in Wasserstoff bei 242 ml / h und Sulfidierung Mittel bei 0.128 ml / min (35 Gew% Di-tert-butyldisulfide in Decan von einer Förderpumpe zugeführt wird).

- Erhitzen Sie die Stufe-I-Bett von 150 bis 250 ° C mit einer Rate von 83,3 ° C / h und halten bei 250 ° C für 5,8 Stunden. Im gleichen Zeitraum, erwärmen die bühnen II Bett von 150 bis 400 ° C mit einer Rate von 83,3 ° C / h und halten bei 400 ° C für 4 Stunden. Während des Verfahrens, halten den Druck des Reaktors bei 10,3 MPa, der Sulfidierungsmittel Strömungsrate bei 0,128 ml / min, und die Wasserstoffströmungsgeschwindigkeit bei 242 ml / min.

- Stoppen Sie die Sulfidierung Mittelstrom und halten Wasserstoffstrom. Dann stellen Sie die Temperatur eines jeden Katalysators auf die gewünschte Reaktionstemperatur Bett.

HINWEIS: Die Sulfidierungsmittel Strömungsgeschwindigkeit durch die Menge des Katalysators bestimmt wird verwendet, und der Sulfidierungsmittel stündliche Flüssigkeitsraumgeschwindigkeit (LHSV) von 0,12 ml / ml-cat / h für Gesamt Katalysatoren. Die Wasserstoffflussrate wird durch das Sulfidierungsmittel Strömungsrate und der Wasserstoff-zu-Sulfidierungsmittel Strömungsverhältnis bei 1.890 ml Wasserstoff / ml Sulfidierungsmittel Flüssigkeit bestimmt. Die Gas- und Flüssigkeitszufuhrkomponenten des Hydrobehandler System besteht aus zwei Hochdruckspritzenpumpen. Eine der beiden Pumpen wird verwendet, um das Sulfidierungsmittel einzuspeisen. Das Gas und Sulfidierungsmittel wird dem Vorreaktor Zone des Reaktors eingeführt, wo die Flüssigkeit gemischt wird, bevor sie nach unten durch das Katalysatorbett in dem Reaktor passieren.

- Katalysatorherstellung

- Bio-Öl Hydrotreating

- Einstellen der Wasserstoffstrom auf 152 ml / min und Aufrechterhaltung der Systemdruck bei 10,3 MPa. Stellen Sie die Temperatur der Stufe-I Katalysatorbett und dem Stadium-II Katalysatorbett auf 220 und 400 ° C.

HINWEIS: The Wasserstoffströmungsrate wird durch die Menge des Katalysators bestimmt verwendet, das Bioöl LHSV von 0,20 ml / ml-cat / h für jede Stufe, und der Wasserstoff-zu-Bio-Öl-Verhältnis von 1.900 ml Wasserstoff / ml Bioöl . - Notieren Sie sich die Betttemperatur und Wasserstoffstrom Basislinien, wenn die Temperatur, Druck und Wasserstoffstrom stabil.

- Hinzufügen di-tert-butyl Disulfid Bioöl Futtermittel in einer Menge gleich 150 ppm Schwefel in Bioöl. Füllen Sie das Bio-Öl-Feed in einem der Förderpumpen und spülen Sie das Zufuhrleitung bis zu einem Flüssigkeitsstrom, der frei von Luftblasen ist erreicht.

- Unter Druck setzen der Pumpe bis 10,3 MPa, und dann in den Reaktor verbinden, indem die Verbindungsventile öffnen. Starten Sie die Bio-Öl mit einer Fließgeschwindigkeit von 4,8 ml / h zugeführt wird. Diese Aktion startet die Bio-Öl Hydrotreating-Test.

HINWEIS: Bio-Öl-Durchflussrate wird durch die Menge des Katalysators bestimmt verwendet und der Bioöl LHSV von 0,20 ml / ml-cat / h für jede Stufe. Das Wasserstoffgas und Bioöl werden dem Vorreaktor Zone des Reaktors eingeführt, wodas Gas und die Flüssigkeit gemischt werden, bevor sie nach unten in einer angenommenen Rieselfluß durch das Katalysatorbett im Reaktor passieren. - Überprüfen Sie den Status des Reaktors und Aufzeichnen der Parameter wie Temperatur, Druck, Durchflussrate und das Volumen, in regelmäßigen Abständen. Sicherstellen, dass die Katalysatorbetttemperaturen liegen im Bereich von ± 2 ° C der gewünschten Temperatur, die Gas- und Flüssigkeitsströmungsraten sind genau die gleichen wie die gewünschten Einstellungen, und der Reaktordruck liegt im Bereich von ± 0,15 MPa des gewünschten Druck. Sicherstellen, dass der Druckabfall über das Katalysatorbett ist <0,35 MPa.

HINWEIS: Das System überwacht und teilweise durch eine im Haus eingebauten Computerprogramm mit verschiedenen Sensoren gesteuert. Sensoren umfassen Thermoelemente und Druckwandler für den Reaktor sowie Wasserstoff und Lüftungssensoren in dem Gehäuse, wo der Reaktor befindet. - Analysieren Austrittsgasproben alle 2 Stunden durch das Abgas durch eine on-line-Mikro GC zu lenken.

HINWEIS: Der Mikro-GC ist ein Vier-channel Mikro-GC und kalibriert, um eine Kalibrierungsgas vor jedem Hydrotreating-Test. - Sammeln von flüssigen Proben alle 6 Stunden mit dem folgenden Verfahren: Schalten Sie die Probenahmefalle auf den Bypass-Falle, verringern den Druck der Probenahmefalle, abtropfen lassen die flüssige Probe zu sammeln Fläschchen, spülen Sie das Probenahmefalle mit Stickstoff, unter Druck zu den Probenahmefalle mit Stickstoff, und Produktfluss in den Probenahmefalle umgeleitet werden. Betrieb einer Reihe von Zwei- und Drei-Wege-Ventile, die die Gase und Produkte in den gewünschten Richtungen abzulenken.

HINWEIS: Wenn die Reaktanten durch die Katalysatorbetten passieren, die flüssigen Produkte und nicht umgesetzten Flüssigkeiten aus den gasförmigen Produkten und nicht umgesetzten Gase in dem Gas-Flüssigkeits-Trennsystem getrennt sind. Die heißen Gase strömen durch eine von zwei unter Druck stehenden, gekühlt, Flüssigkeit / Gas-Kühlfallen (Probenfalle oder Bypass-Trap) parallel stromabwärts platziert des Reaktorsystems. Das Abgas gelangt dann durch den Gegendruckregler in dem der Druck reduziert wird, um atmospheric Druck. Das Abgas wird dann durch eine Gasuhr geleitet, die Strömungsgeschwindigkeit zu messen. - Führen Sie den Test für 60 Stunden auf Strom (Zeit im Strom [TOS]). Beenden Sie den Test durch die Bio-Ölzufuhr zu stoppen. Stellen Sie die Reaktortemperatur auf 100 ° C und Wasserstoffströmungsgeschwindigkeit auf 100 ml / min.

HINWEIS: Der Test für die Töss betrieben werden könnte, um mehrere hundert Stunden von fünfzig reichen.

- Einstellen der Wasserstoffstrom auf 152 ml / min und Aufrechterhaltung der Systemdruck bei 10,3 MPa. Stellen Sie die Temperatur der Stufe-I Katalysatorbett und dem Stadium-II Katalysatorbett auf 220 und 400 ° C.

- Post-Testverfahren

- Verwenden Sie Aceton die Förderpumpe zu reinigen zum Zuführen von Bio-Öl. Legen Sie die gereinigte Förderpumpe mit Aceton.

- Spülen des Katalysatorbetts mit ~ 400 ml Aceton bei einem Acetonfließgeschwindigkeit von 10-40 ml / min und einer Wasserstoffströmungsgeschwindigkeit von 100 ml / min, wenn die Katalysatorbetttemperatur bei 100 ° C sind.

- Schließen Sie die Heizungen des Reaktors aus, drucklos das System auf Umgebungsdruck, und spülen des Reaktors mit Stickstoff für mindestens 24 Stunden.

- Entfernen Sie den Reaktor aus dem System und entfernen Sie die verbrauchte Katalysatoren aus dem reactor.

- Produktverarbeitung und Ergebnisanalyse

- Für flüssige Produktverarbeitung, trennen die beiden Phasen und einzeln wiegen. Die flüssigen Produkte werden in der Regel in zwei Phasen, eine Leichtölphase (Öl) und eine schwere wässrige Phase (wässrige Produkt).

- Führen Sie die folgenden Analysen des Ölprodukts: Dichtemessung; Karl-Fischer-Titration für Wassergehalt; Elementaranalyse (D5291 / D5373, D5373mod und D1552 / D4239) für Kohlenstoff, Wasserstoff, Stickstoff, Sauerstoff und Schwefel; semi-mikro Farbindikator-Titration (D3339) für einen Gesamtsäurezahl; induktiv Plasma-optische Emissionsspektroskopie für anorganische Gehalt gekoppelt ist; und simulierte Destillation (ASTM D2887), um die relativen Mengen von Brennstoffprodukten in dem Benzin, Diesel, Düsentreibstoff und die Restbereiche zu beurteilen. Führen Sie die folgenden Analysen der wässrigen Produkte: Karl-Fischer-Titration auf ihren Wassergehalt und Elementaranalyse (D5291 / D5373) für Kohlenstoff, Wasserstoff und Stickstoff conZelt 15.

- Berechnen Sie die Ausbeute der produzierten Ölprodukt, wässrige Produkt und gasförmigen Produkt; Der Wasserstoffverbrauch; und die Massenbilanz auf der Grundlage der Einlass Reaktandenströmung Rate und Dichte, Einlass Wasserstoff Durchfluss, Austritt aus dem Ölproduktgewicht, Wassergehalt der Austritt aus dem Ölprodukt, Abgang wässrige Produktgewicht, Auslass-Gasströmungsrate und Auslass-Gaszusammensetzung.

- Analysieren Sie verbrauchten Katalysatoren durch induktiv gekoppelte Plasma-optische Emissionsspektroskopie 15.

Ergebnisse

Die schnelle Pyrolyse eines repräsentativen krautige Biomasse, Rutenhirse, mit oder ohne Heißdampf Filtration und katalytischen Hydrotreating des Produkts Bioöl werden als Beispiel für den Prozess hier berichtet verwendet. Weitere Einzelheiten zu diesen Versuchen können im Detail in unserer letzten Veröffentlichung. 15

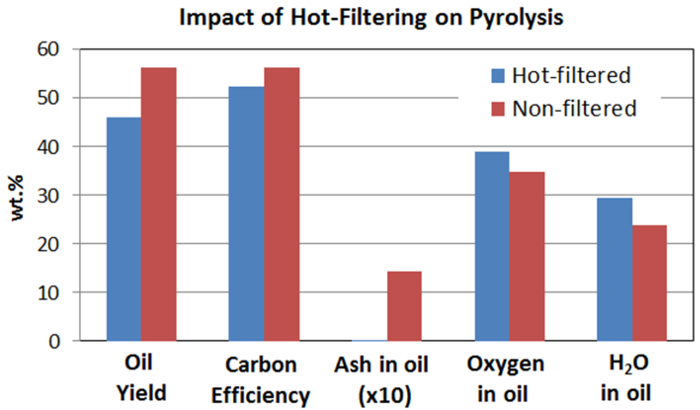

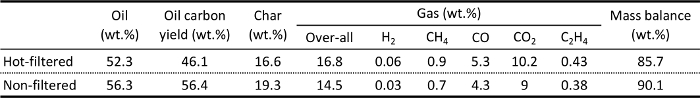

Heiß-Dampf-gefilterte Schnellpyrolyse

Tabelle 1 zeigt , Bioöl, Saibling und Gasausbeuten hergestellt mit und ohne Heißdampffilter für eine typische krautige Beschickung. Für das Kontrollexperiment ohne Heißdampffiltration fassten die Dämpfe obwohl das Filtergehäuse, aber der Filter wurde nicht installiert. Dies hielt die Verweilzeit in beiden Versuchen die gleiche, so einen Unterschied ist nur an den Filter zurückzuführen. Die Bio-Ölerträge waren um 52% auf 56%, was auf erfolgreiche Umwandlung des Hauptteils der Biomasse zu Flüssigkeit interte Öle. Ein Foto eines repräsentativen Bioöl Probe wird in 4 gezeigt. Die Massenbilanz Schließungen waren 86% bis 90%. Leichte Dämpfe, die nicht richtig in der Kondensations Zug gesammelt wurden, waren eine Quelle der Masseverlust. Die Pyrolyse Öle enthalten mehrere niedrig siedende Verbindungen wie Hydroxyacetaldehyd (Siedepunkt 20,2 ° C), die schwierig zu kondensieren. eine zweite Trockeneisfalle Hinzufügen wird die Wiederherstellung der Licht kondensierbare Verbindungen zu verbessern. Durchführen von Experimenten mit höheren Biomasse Förderraten als die hier berichtet wird Erholung der Licht Dämpfe verbessern, indem die Dampfkonzentration vor der Kondensation zu erhöhen. Das Entweichen von Licht kondensierbaren Verbindungen durch Gaschromatographie-Massenspektroskopie-Analyse des Austrittsgases überprüft werden. Die Massenbilanzen waren relativ niedrig für die krautigen Beschickung, wahrscheinlich wegen entweichende Licht Zeichen, die aus dem Switchgrass in relativ großen Mengen produziert wurde. Krackreaktionen treten bei dem Filter so inschluss des Heißdampffilter reduziert die Ölerträge und erhöht die Gasausbeuten.

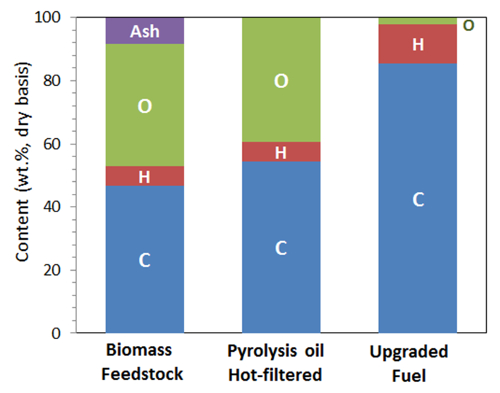

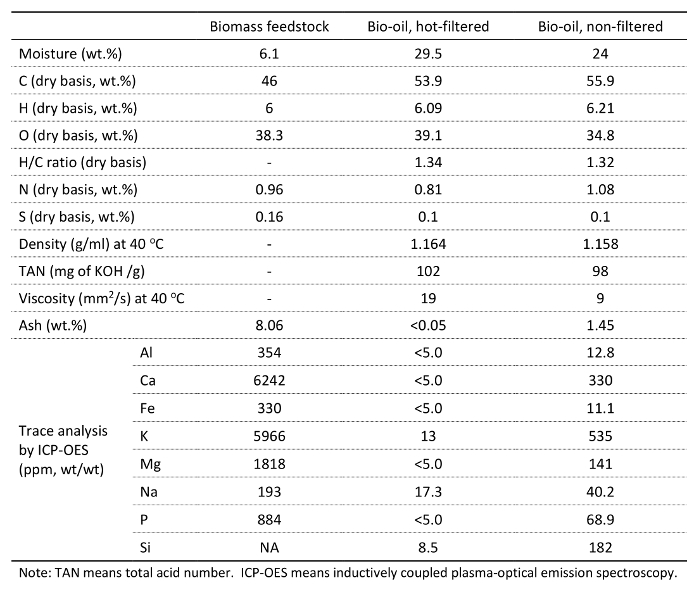

Tabelle 2 und 5 und 6 zeigen die Analyseergebnisse von krautigen Rohstoffe und die Bio-Öle hergestellt. Heißdampf Filterung reduziert, um die Ascherückstand in der Bio-Öl von 1,45% bis unter die Nachweisgrenze. Verschiedene anorganische Stoffe, wie Aluminium, Calcium, Eisen, Kalium, Magnesium, Natrium, Phosphor und Silizium, wurden in den Bioölen beobachtet und sie im Wesentlichen aus der Biomasse-Ausgangsmaterial stammen. Heiß-Dampf-Filterung verringert signifikant die anorganischen Gehalte in der Bio-Öl, was darauf hinweist, dass Heißdampf-Filterung ein leistungsfähiges Protokoll für eine effektive Senkung der Spurenelementgehalt in den Bioölen war von Saibling und Ascheteilchen zu entfernen. Heißdampf Filterung verringert auch den Kohlenstoffgehalt und erhöht den Sauerstoffgehalt in den Bio-Ölen. Woody Einsatzmaterialien haben einen niedrigen Aschegehalt im Vergleich zukrautige Einsatzstoffe und geringere Reduktionen in der Bio-Ölasche und anorganischen Materialien sind beobachtet. 15

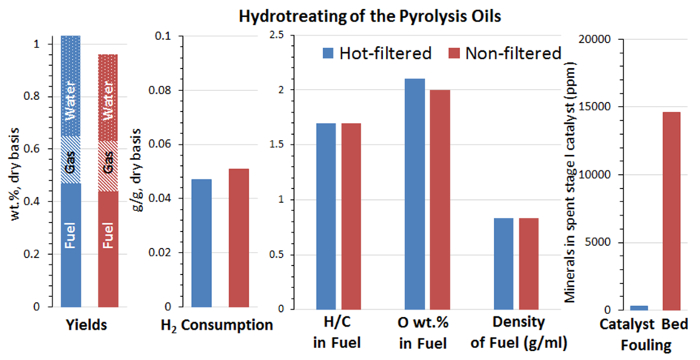

Die katalytische Hydrotreating von Bioöl

Die Analysenergebnisse des hergestellten Bioöl waren konsistent mit der Tatsache, dass biologische Öle aus solchen Verfahren hergestellt werden, sind nicht von ausreichender Qualität zur direkten Verwendung in Verbrennungsmotoren. Daher Verbesserung der Bio-Öl ist nicht erforderlich. Die beiden Bioöl Proben wurden durch katalytische Hydrobehandlung in der Wasserstoffbehandler System unter den Bedingungen oben erörtert aktualisiert.

Bio-Öle sind dafür bekannt, die Hydrotreating-Reaktoren als Zeichen oder Polymerisationsprodukte von aktiven Spezies in der Bio-Öle akkumulieren im Katalysatorbett zu stopfen. Daher ist der Druckabfall an den Katalysatorbetten während der Hydrotreating-Tests ein wichtiger Indikator für Zeichen oder Polymerisationsprodukte ansammelt. Der Heißdampf gefiltert bio-Öl durchgeführt fast fehlerlos 60 Stunden TOS im Hydrotreating-Test. Jedoch die ungefilterte Bioöl hatte ~ 5 wt% ungelöste Feststoffe, die in der Pumpe abgetrennt und wurden nicht behandelt. Auch bei diesen unbehandelten Feststoffe, war es immer noch ein Druckabfall Aufbau nach 50 Stunden TOS, wahrscheinlich wegen der restlichen Feststoffe in der ungefilterten Bioöl die gepackte Katalysatorbett zu verstopfen.

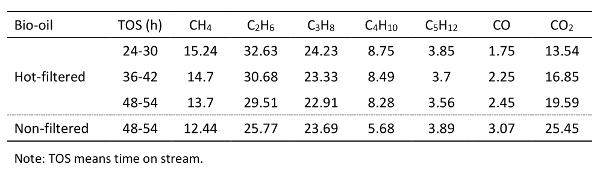

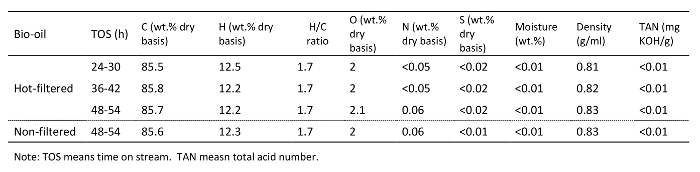

Tabellen 3 und 4 und 5 und 7 Liste der Ausbeute der Produkte für Bioöl Hydrotreating bei verschiedenen Töss. Phasengetrennten flüssigen Produkte, einschließlich einem verbesserten Ölphase und einer wässrigen Phase und gasförmige Produkte, einschließlich CH 4, C 2 H 6, C 3 H 8, C 4 H 10, CO und CO 2 wurden hergestellt. Abbildung 4 zeigt ein Foto eines reparative aktualisiert Ölprobe. Tabelle 5zeigt die Analyseergebnisse von aufbereitetem Öl und 5 vergleicht die Elementaranalyse Ergebnisse der Bio-Öl und dem aktualisierten Öl. Hydrotreating war zur Verringerung der Sauerstoff, Schwefel sehr effektiv, und Stickstoff und Zugabe von Wasserstoff erheblich von der Bio-Öl-Feed. Der Sauerstoffgehalt in der aktualisierten Öl war ~ 2,0 wt%, was deutlich niedriger als 35 bis 40 Gew% an Sauerstoff in dem Bioöl Beschickung war. Der Wasserstoff-Kohlenstoff-Verhältnis des aktualisierten Öl war ~ 1,7, im Vergleich zu ~ 1,3 für die Bio-Öl-Feed. Der Trend der Dichte des aufgerüstet Öl, das 0,81 bis 0,83 erhöht g / ml über die Dauer des Tests, schlägt eine milde Katalysatordesaktivierung während der 60 Stunden TOS.

Wie in 7 gezeigt ist , Vergleiche mit Wasserstoff behandelte Produkte zwischen dem Heißdampf filtriert und ungefilterten Bioöl zeigte , dass Heißdampf filtriert Bioöl zu einem etwas höheren Wasser-zu-Öl - Verhältnis aufgerüstet geführt, die consi istStents mit dem höheren Sauerstoffgehalt in dem Heißdampf filterten Bioöl Futter. Die Eigenschaften des aufgerüstet Öl für die beiden Bioölen waren sehr ähnlich. Der Hauptunterschied zwischen dem Hydrotreating von heißen dampf filtriert und ungefilterten Bioöl war, daß die verwendeten Katalysatorbetten von Heißdampf filterten Bioöl zeigte viel weniger Ablagerung von anorganischen Stoffen im Vergleich zu den Katalysatorbetten verwendet mit ungefiltertem Bio-Öle.

Abbildung 1 Schematische für den 5-cm Fließbett Pyrolysereaktor System. Es gibt eine Heißdampffilter, ein Kondensationssystem und ein Gasmesssystem. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

r /> Abbildung 2. Schematische Darstellung des Minireaktor Hydrotreatingvorrichtung System. (MFC: Massendurchflussregler; RD: Berstscheibe; PT: Druckwandler; PI: Druckanzeige (Manometer); BPR: Gegendruckregler; PR: Druckregler) Bitte hier klicken , um eine größere Version dieser Figur zu sehen.

r /> Abbildung 2. Schematische Darstellung des Minireaktor Hydrotreatingvorrichtung System. (MFC: Massendurchflussregler; RD: Berstscheibe; PT: Druckwandler; PI: Druckanzeige (Manometer); BPR: Gegendruckregler; PR: Druckregler) Bitte hier klicken , um eine größere Version dieser Figur zu sehen.

Abbildung 3. Schematische Darstellung des Katalysators in der Mini-Hydrotreatingvorrichtung Reaktorbett. Das Temperaturprofil des Katalysatorbetts ist in der linken und die Position der Katalysatoren jeder Stufe ist in der rechten gezeigt. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

s / ftp_upload / 54088 / 54088fig4.jpg "/>

Abbildung 4. Fotos von einer repräsentativen Bio-Ölproben (links) und einem Vertreter aufgerüstet Ölprobe (rechts). Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Abbildung 5. Vergleich der Elementaranalyse Ergebnisse der krautigen Beschickungsmaterial (Switchgrass ), die Bio-Öl hergestellt mit Heißdampf Filtration und dem aktualisierten Öl. Kohlenstoff, Wasserstoff und Sauerstoffgehalt nicht viel geändert hat, nachdem der schnellen Pyrolyse von Biomasse, verringert jedoch Sauerstoffgehalt signifikant und Wasserstoffgehalt erhöhte sich nach Bioöl Hydrotreating. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Abbildung 6. Vergleich der Ölausbeute, Kohlenstoffeffizienz, und einige Eigenschaften von Bio-Öl aus Heißdampf gefiltert und nicht gefilterten Pyrolyse. Dies zeigt die Auswirkungen der Heißgasfiltration von Pyrolysedämpfen vor der Kondensation. Heißgasfiltration eliminiert anorganische Rückstände, aber es wirkt sich auch auf Pyrolyseöl Ausbeute [3-LM] und Öleigenschaften wie Öl Sauerstoffgehalt. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Abbildung 7. Vergleich von Hydrotreating - Ergebnisse von Bioölen aus Heißdampf gefiltert und nicht gefilterten Pyrolyse. Hot-Dampf gefiltert Bio-Öl führt zu einem etwas höheren Wasser-to- Kraftstoff-Verhältnisses und die Eigenschaften der aufgerüstet Kraftstoff für die beiden bio-Öle sind sehr ähnlich. Der Hauptunterschied zwischen Hydrotreating der beiden Pyrolyseölen ist, dass der Katalysator aus Heißdampf filterten Bioöl Bett zeigte viel weniger Ablagerung von Mineralien. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Tabelle 1. Ausbeuten der wichtigsten Pyrolyseprodukte (Bio-Öl, Saibling und Gas) und Massenbilanz Verschlüsse für Pyrolyse einer krautigen Beschickung (Switchgrass ) mit und ohne Heißdampffiltration.

Tabelle 2. Analyse der repräsentativen krautige Beschickungsmaterial (Switchgrass ) und Bio-Öl hergestellt mit und ohne Heißdampffiltration.

088table3.jpg "/>

Tabelle 3. Rendite wichtiger Hydrotreating Produkte an den verschiedenen Töss für Heißdampf gefiltert und nicht gefilterten repräsentativen Bioöl.

Tabelle 4. Produziert Gaszusammensetzung während des Hydrotreating von repräsentativen Bioölen.

Tabelle 5. Analyse der aktualisierten Ölprodukte aus der Hydrotreating von repräsentativen Bioölen.

Diskussion

In diesem Papier haben wir beschrieben, ein detailliertes Verfahren für Lignocellulose-Biomasse zu Kraftstoff-Bereich Kohlenwasserstoffe über schnelle Pyrolyse und katalytische Hydrotreating-Umwandlung. Das NREL Pyrolysereaktor System mit einem 5 cm Innendurchmesser Wirbelschichtreaktor und dem Wasserstoffbehandler PNNL System mit einem 1,3 cm Innendurchmesser Festbettkatalysereaktor und deren Betriebsverfahren sind im Detail beschrieben. Diese Reaktorsysteme könnten verwendet werden, Pyrolyse und Hydrotreating-Tests in einer effizienten und sicheren Weise durchzuführen. Wir haben Vertreter krautige Beschickungen flüssige Bio-Öle in der Pyrolyse - Reaktorsystem zu erzeugen, und dann werden die Bio-Öle wurden im Hydrotreating - System mit einem zweistufigen Katalysatorbett einschließlich sulfidierten Ru / C und CoMo / Al 2 O 3 verarbeitet Katalysatoren Kraftstoff-Bereich flüssige Kohlenwasserstoffe herzustellen. Das Verfahren ist auch für die Pyrolyse von einer Vielzahl von Biomasse-Rohstoffe wie Holz, Gras und Maisstroh und dann ein Upgrade der hergestellteBio-Öl zur Herstellung von Biokraftstoffen. 16 Die Wasserstoffbehandler und Hydrotreating - Verfahren auch zur Nachrüstung anderer Biomasse erzeugten Zwischenprodukte wie Verflüssigungsöl (bio-roh) aus Biomasse wie Holz und Algen verwendet werden könnten.

Maximierung der Bio-Öl-Ausbeute bei der Pyrolyse erfordert die Biomasse rasch auf eine ausreichende Temperatur erhitzt maximale Verflüchtigung der Biomasse zu erreichen. Für die meisten Biomasse bedeutet dies, Temperaturen von 500 bis 600 ° C. Eine Wirbelschicht ermöglicht eine schnelle Wärmeübertragung vom Sand auf die Biomasse, eine hohe Aufheizrate bereitstellt. Die Verwendung von kleinen Teilchen bietet auch eine höhere Erwärmungsrate. Typischerweise wird ein paar Prozent mehr Bio-Ölausbeute mit Biomasse Boden auf <0,5 mm erreicht, als mit Biomasse Boden auf <2 mm. Maximierung der Ausbeute bedeutet auch, indem die Verweilzeit bei der Temperatur thermisches Cracken der Brüden Minimierung gering (1 bis 2 Sekunden). Pyrolysedämpfe enthalten Verbindungen mit einem weiten Bereich von Siedepunkten. Somit ist die hot Rohrleitungen neigt dazu, mit Flüssigkeit, repolymerisiert Dämpfe und Saibling gefoult zu werden. Um diesen Zustand zu vermeiden, halten die Schnecke Temperatur unter 100 ° C und alle Oberflächen zwischen dem Reaktor und Kondensation Bahn oberhalb von 400 ° C bis Verschmutzung zu vermeiden, aber unter 500 ° C thermische Cracken zu minimieren. Gründliche Abdeckung mit Heizband ist notwendig kalte Stellen zu verhindern und eine gleichförmige Temperatur bereitzustellen. Genäht Dämmkissen mit Verschlüssen auf sie im Allgemeinen bieten einheitlichere Berichterstattung, was zu einer gleichmäßigeren Temperatur. Es ist wichtig, dass die Temperatur schnell in dem ersten Kondensator sinkt die Möglichkeit Repolymerisation hoher Siedepunkt Materialien zu minimieren, die zur Verstopfung des Kondensatoreintritt führen könnte. Es ist auch notwendig Trockeneis in dem zweiten Kondensator zu verwenden Flüssigkeitsrückgewinnungs zu maximieren und eine Beschädigung Gasmessung und Analyseinstrumente verhindern.

Einige erweiterte Funktionen wurden in der Grund schnellen Pyrolyse Verfahren nicht erwähnt. icht ist nützlich, um ein Druckmessgerät oder Sender in der Nähe des Reaktoreingang zu haben. Darüber hinaus ist es sinnvoll, Differenzdruck über den Reaktor und Zyklon zu messen und die endgültige Druck und Temperatur bei der Trockentest Meter zu messen (um genaue Volumenberechnungen ermöglichen). Es ist auch hilfreich zusätzliche Thermoelemente bei der Pyrolyse Bett zu haben, um zu überprüfen, dass das Bett gleichmäßig genug ist Verwirbelung gleichmäßige Temperaturen zu sorgen. Typischerweise wird, <5 ° C Ausbreitung vertikal durch das Bett gesehen. Es ist auch nützlich nested-loop Temperaturregelung auf den Reaktor zu haben. Wenn eine größere Menge Öl benötigt wird, ist es hilfreich, ein Ventil am Boden des char Empfänger zu installieren und einen sekundären Empfänger char unterhalb montieren, das seinerseits ein Ventil mit einem Glas auf der Unterseite hat lose daran befestigt ist. Dies macht es möglich, die char Empfänger in den Sekundärempfänger zu leeren und schließlich nach unten in das Gefäß, so daß ein kontinuierlicher Betrieb für viele Stunden gehalten werden. Die Vibration ist Hilfevoll auf den Betrieb. Manuelles Stampfen der Rohre verwendet werden, aber ein automatischer Vibrator liefert zuverlässigere Bewegung. Diese können kontinuierlich auf dem Schleusentrichter und Schnecke-Port betrieben werden, um einen reibungslosen Förderstrom über den Einzug zu halten. Auch während char Ablassen eines automatischen Vibrator auf dem sekundären char Empfänger unter Verwendung macht, dass der Betrieb viel zuverlässiger. Hot-Dampffiltration verbessert das Knacken und reduziert Bio-Öl-Ausbeute wie oben gezeigt. Halten der Temperatur des Filters niedrig, aber noch oberhalb der Kondensationstemperatur (> 400 ° C) minimiert Rissbildung. Eine inerte Oberfläche auf dem Filter kann auch reduzieren Rissbildung. Der Filterbereich sein muss großen Druckabfall zu reduzieren.

Die Hauptbeschränkung des schnellen Pyrolyseverfahren besteht darin, dass das hergestellte Bioöl einige wichtige problematischen Eigenschaften wie hohe Viskosität, Korrosivität, schlechte Flüchtigkeit, niedrigen Heizwert und chemische Instabilität, die ihre direkte Nutzungsgrenzen und verursacht einige Probleme during ihre Modernisierung. 6,7,8,9 Eine Variante des schnellen Pyrolyse, katalytische schnelle Pyrolyse, bei der schnellen Pyrolyse mit einem Katalyseprozess integriert wird , um die Pyrolyse Dampf zu aktualisieren, und Hydropyrolyse, bei der schnellen Pyrolyse in Gegenwart von reaktiven Gasen wie H 2 durchgeführt wird , zu einer höheren Qualität Bio-Öl leiden aber höhere betriebliche Komplexität und niedrige Produktausbeute führen kann. 4,8

Zweistufige katalytische Hydrotreating zeigte eine gute Verarbeitungsergebnisse zur Umwandlung von Bioöl zu Brennstoff-Bereich Kohlenwasserstoffe. Bio-Öle sind bekannt chemisch instabil ist aufgrund des Vorhandenseins von aktiven Spezies, wie Carbonyl- und phenolische Verbindungen, die Repolymerisation und Kondensation bei einer niedrigen Temperatur unterzogen werden könnte, was zu einer hohen Neigung zur Bildung von kohlenstoffhaltigen Materialien und damit die Deaktivierung des Katalysators und sogar Verstopfung von Katalysatorbett. Daher wurde die erste Stufe Hydrierungsschritt für das Verfahren kritisch, und wurde verwendet, bi zu stabilisiereno-Öl durch Hydrierung von Carbonylen und Phenolen bei einer relativ niedrigen Temperatur durch einen geeigneten Hydrierungskatalysator verwendet wird. Die Leistungsfähigkeit des Hydrierkatalysators wurde der Schlüssel der Langzeitstabilität und die Funktionsfähigkeit des Prozesses. Sauerstoffentfernung durch Hydrodesoxygenierung trat bei der zweiten Stufe durch eine Sulfidbasis Hydrotreating-Katalysator. Die Ausbeute und die Eigenschaften des hergestellten endgültigen Ölprodukts hing von den Katalysatoren und in der zweiten Stufe verwendeten Bedingungen. Maximierung der Ausbeute an flüssigen Brennstoffen endgültigen könnte erzeugen kann CC-Bindungen, wie Alkylierung Funktion und optimierte Reaktionsparameter einschließlich der Reaktionstemperatur, Druck und Raumgeschwindigkeit durch Verwendung von Katalysatoren erreicht werden. Die Hauptbeschränkung des Hydrotreating - Verfahren ist , dass, weil einige problematische Eigenschaften in Bioöl wie chemische Instabilität und die Anwesenheit von Verunreinigungen 17 die Lebensdauer von Hydrotreating - Katalysatoren, insbesondere der erste Schritt Hydrierkatalysatoren werden begrenzen noched, die den gesamten Prozess teuer macht. Maximieren der Lebensdauer der Katalysatoren durch die Verwendung robuster Katalysatoren erreicht werden konnte; optimierte Reaktionsparameter einschließlich der Reaktionstemperatur, Druck und Raumgeschwindigkeit; oder Vorbehandlung der Inhalt der aktiven Spezies oder Kontaminanten in Bioöl Beschickungen zu senken.

Die Hydrotreatingvorrichtung wurde bei hohen Drücken und Reaktortemperaturen mit brennbaren Gasen und Flüssigkeiten beteiligt betrieben. Daher sollten unbedingt eingehalten werden, um Regeln Sicherheit und Verfahren.

Offenlegungen

Die Autoren erklären, dass sie keine finanziellen Interessen haben.

Danksagungen

Diese Arbeit wurde durch das US Department of Energy (DOE) unter Vertrag DE-AC36-08-GO28308 bei NREL und Contract DE-AC05-76RL01830 bei PNNL unterstützt. Die Autoren bedanken sich für die Unterstützung der Bioenergy Technologies Büro des DOE anerkennen.

Materialien

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

Referenzen

- BP. . Statistical Review of World Energy. , (2014).

- U.S. Energy Information Administration. . International Energy Outlook 2014. , (2014).

- Bioenergy Technologies Office. . Replacing the Whole Barrel. , (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C., Bridgwater, A. V., Boocock, D. G. B. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. , (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten