Method Article

: Imán compuesto fabricación una Flexible nueva técnica asistida Para lograr la consolidación alta presión en vacío bolsa de Lay-Up los procesos

* Estos autores han contribuido por igual

En este artículo

Resumen

Se describe una nueva técnica para aumentar la presión de consolidación en la Lay bolso de vacío para la fabricación de compuestos laminados. El objetivo de este protocolo es desarrollar una técnica simple y rentable para mejorar la calidad de los laminados fabricados por el método de la bolsa de la aspiradora de laminado húmedo.

Resumen

Este trabajo muestra un protocolo para mejorar la calidad de los compuestos laminados fabricados por procesos de bolsa de la aspiradora de laminado húmedo usando el compuesto asistida imán recientemente desarrollado fabricación técnica (MACM). En esta técnica, se utilizan imanes permanentes para aplicar una presión suficientemente alta consolidación durante la etapa de curado. Para aumentar la intensidad del campo magnético, y por lo tanto, para aumentar la presión de compactación magnética, los imanes se colocan sobre una placa magnética superior. En primer lugar, el proceso de preparar el compuesto laminado sobre un fondo magnético acero placa usando el proceso de bolsa de la aspiradora convencional laminado húmedo se describe. En segundo lugar, se ilustra la colocación de un conjunto de imanes de neodimio-hierro-boro permanentes, dispuestas en la alternancia de polaridad, en la bolsa para vacío. A continuación, se presentan los procedimientos experimentales para medir las fracciones magnética compactación presión y volumen de los componentes del compuesto. Por último, los métodos utilizados para caracterizar la microestructura y propiedades mecánicas de laminados compuestos se discuten en detalle. Los resultados demuestran la efectividad del método MACM en mejorar la calidad de laminado húmedo vacío bolso laminado. Este método no requiere de grandes inversiones de capital para herramientas o equipo y también puede utilizarse para consolidar piezas compuestas geométricamente complejas mediante la colocación de los imanes en un molde superior correspondiente en la bolsa para vacío.

Introducción

Compuestos Poliméricos reforzados con fibras han sido ampliamente utilizados en automotor1,2, aeroespacial3,4, Marina5,6y7,de construcción8 industrias debido a sus características únicas como alta resistencia específica y módulo, comportamiento favorable de la fatiga y resistencia a la corrosión. En la actualidad, laminados de composites de alta calidad predominante se fabrican con capas de tela previamente impregnada (prepreg) curadas en autoclave bajo elevada temperatura y presión de alta consolidación de 0.27 0.69 MPa (40-100 psi)9. Laminados compuestos de algo menores calidad son producidos por el proceso de laminado húmedo, donde no se aplica una mayor presión de consolidación. Este proceso requiere mano de obra no requiere de equipo costoso y se realiza colocando una capa de tela seca en un molde y posteriormente aplicar resina. En la mayoría de las aplicaciones, se utiliza un rodillo de mano para forzar la resina en el refuerzo de la fibra y exprima el exceso de resina. Esta secuencia se repite hasta obtener el espesor deseado. La calidad de los laminados de laminado húmedo puede ser mejorada mediante la aplicación de una combinación de vacío (llamado el proceso de bolsa de la aspiradora de laminado húmedo) y una presión de consolidación adicional en un autoclave durante el curado. Presión de consolidación alta durante el curado facilita el flujo de resina, provocando un aumento en la fracción de volumen de fibra y una eliminación de huecos10,11 , que se traduce en la mejora de propiedades mecánicas. Abraham et al. 12 demostró que calidad de ligamento E-vidrio laminado compuesto con una fracción de volumen de alta fibra de aproximadamente el 64% y fracción de volumen vacío baja de 1,6% puede ser fabricado usando la bolsa para vacío húmedo mojado cuando una presión de consolidación de 1.2 MPa aplicado en un autoclave.

Vacíos son uno de los defectos más comunes que se forman durante la fabricación de compuestos laminados. Vacíos que van desde unos pocos micrones hasta varias cien micras se forman principalmente debido al aire atrapado durante el laminado, disuelven la humedad en la resina y expulsaron volátiles durante la curación13,14,15. Además, la dinámica de la impregnación del refuerzo fibroso se encuentra para tener un efecto significativo sobre atrapamiento vacío16,17. Es ampliamente aceptado que la presencia de espacios vacíos en un laminado compuesto puede conducir a una reducción sustancial de la resistencia13,18,19, módulo20,21, fractura resistencia22y fatiga vida23,24 de los laminados. Por ejemplo, Wright y Judd25 encontró que cada aumento del 1% en contenido vacío (hasta 4%), resultados en una caída de 7% aproximadamente en las propiedades de corte de viga corta. Por otra parte, Ghiorse26 encontró que, en los compuestos de carbono/epoxy, por cada incremento de 1% de porcentaje de vacíos, una reducción del 10% en cizalla interlaminar y resistencia a la flexión y una reducción del 5% en módulo flexural pueden verse. Además, vacíos tienen efectos adversos en la iniciación de la grieta y propagación así como humedad absorción27,28. Es bien sabido que la tasa de absorción de humedad para laminados con alto contenido vacíos es mayor, y la humedad absorbida puede causar el deterioro de la interfaz de fibra-matriz y de propiedades mecánicas a largo plazo inferior29, 30,31,32. Por lo tanto, para asegurar la consistencia de las propiedades mecánicas y alcanzar la más alta calidad de productos compuestos, debe reducirse el porcentaje de vacíos.

Aunque curado de un compuesto laminado en autoclave produce piezas confiables y de alta calidad, el costo del producto sería alto debido a la inversión de capital inicial y el uso excesivo de energía. Además de autoclave la curación, una amplia variedad de técnicas como la transferencia de resina asistida por vacío, moldeo (VARTM) y el Quickstep proceso se han desarrollado y utilizado para la fabricación de laminados compuestos fuera de autoclave32,33, 34 , 35 , 36. sin embargo, debido a la ausencia de un uniforme, de alta presión, laminados producidos por estos métodos a menudo tienen propiedades mecánicas inferiores en comparación a los realizados en los autoclaves de37. Recientemente, una técnica novedosa conocida como compuesto asistida imán (MACM) la fabricación se ha utilizado para mejorar la calidad de laminado compuesto de bolsa de la aspiradora laminado húmedo aplicando una presión de consolidación generada por un sistema de alta potencia permanente imanes de38,39. La aplicación de esta técnica se amplió entonces para producir laminados compuestos estructurales de alta calidad fuera de autoclave usando imanes permanentes de alta temperatura40.

En este trabajo se presenta un protocolo para la fabricación de laminados compuesto de la bolsa de la aspiradora laminado húmedo MACM técnica. En MACM, imanes de neodimio-hierro-boro permanentes se utilizan para aplicar una presión suficientemente alta consolidación durante el curado y así, mejorar la calidad de los laminados. En primer lugar, se describe la preparación de 6 capas, vidrio E/epoxy de ligamento compuesto ponen-para arriba en una placa inferior de acero. Luego, se demuestra el arreglo de imanes permanentes en polaridad alterna sobre una placa de acero superior, junto con su colocación en la bolsa de vacío para aplicar una presión de consolidación en el laminado compuesto. Por último, describiremos los pasos para la medición de la presión de compactación magnético, así como los métodos utilizados para la caracterización de fracciones de volumen de vacío y de la fibra, microestructura y propiedades mecánicas de laminados compuestos. La eficacia del proceso MACM es examinada por la fabricación de laminados de bolsa de la aspiradora de laminado húmedo hechos bajo presión magnética y comparar sus propiedades a los fabricados por la bolsa de la aspiradora convencional laminado húmedo sin imanes. Los resultados obtenidos demuestran la capacidad del método MACM para mejorar la calidad en general laminada. Este método es una manera simple y de bajo costo de fabricación de laminados de alta calidad y puede ser aplicado para fabricar componentes compuestos grandes y geométricamente complejos con relativa facilidad.

Protocolo

PRECAUCIÓN: Consulte todas las hojas de datos de seguridad del material (MSDS) antes de su uso. Utilice equipo de protección personal (gafas, guantes, bata, pantalones largos y zapatos cerrados).

1. materiales

- Cortar 6 capas de 20,3 cm х 15,2 cm, tela de cristal tejido con un cortador rotativo de tela.

Nota: La tela de tejido puede ser sustituida por otro tipo de tela incluyendo alfombras no tejidas, al azar. Fibras de carbono también puede ser utilizadas en este método. - Preparar el sistema de resina por primer peso de la resina de epoxy, INF (40 g), en un equilibrio de tarado y luego añadir el endurecedor, INF (10,96 g), usando una proporción de peso de 100 a 27.4. Revuelva la mezcla de resina/endurecedor (en 37 rad s-1) hasta completamente de dispersión se obtiene (5 min).

Nota: (1) el tipo de resina puede sustituirse con cualquier tipo de resina adecuada para procesos de laminado húmedo bolsa de vacío. (2) la selección de proporción de resina a endurecedor epóxico depende de la combinación de resina y endurecedor. (3) la selección del peso de la mezcla de resina/endurecedor depende de la fracción de volumen de fibra deseada de la pieza terminada y la cantidad de residuos prevista como la cantidad de resina sangrado hacia fuera, quedando la resina en el cepillo, etcetera. Teniendo en cuenta el peso de las 6 capas de tela para ser aproximadamente 34 g, la resina al cociente de la fibra de 60 a 40, por peso, fue elegido. - Desgasificar la resina (aproximadamente 15 min) en la trampa de resina para eliminar todo el aire atrapado durante la mezcla de la resina de epoxy y el endurecedor.

2. compuesto de fabricación utilizando la presión magnética en un proceso de laminado húmedo bolso de vacío

Nota: La figura 1 muestra un esquema simplificado de preparación de compuesto húmedo y aplicar presión magnética, que se describe en las secciones 2.1-2.15.

- Preparar todo el material requerido para el experimento:

- Coloque 25 imanes N52 neodimio-hierro-boro (NdFeB) permanentes (2,54 cm de largo, 2.54 cm de ancho y 1,27 cm grosor), magnetizados a través de su espesor, en una placa de tapa acero de 4.76 mm de espesor. Coloque los imanes 5 x 5 cuadrado configuración alterna polaridad. Durante el arreglo y colocación de imanes permanentes, se debe tener cuidado ya que hay un riesgo de lesiones.

- Coloque un 0,3 mm de espesor caul la placa de aluminio (х 20.3 15.2 cm2) previamente recubiertos con desmoldante de PTFE exactamente en medio de una película perforada de la liberación (х 26,7 21,6 cm2).

- Uso de 12,7 mm poliester ancho cinta a cinta el perímetro de la caul la placa a la película de lanzamiento.

- Lugar una 12,7 mm cinta ancha pegajosa alrededor de la periferia de un área de2 43.2 x 27.9 cm en la superficie de un 6.35 mm de espesor, 61.0 x 61.0 cm2, placa de acero inferior de la herramienta.

- Antes de colocar a la tela, aplique una capa de resina en la placa de la herramienta, cubierta por una capa de film separador de fibra de vidrio no poroso recubierto de PTFE (76 μm de espesor). Aplique suficiente resina para saturar la primera capa de tela.

- Coloque la primera capa de la tela y luego con un rodillo, presione y exprima el exceso de resina.

- Sature completamente el lecho de fibra por verter una pequeña cantidad de resina adicional encima de la tela y luego que se separa uniformemente en toda la zona con toallitas húmedas.

- Repita los pasos del 2.4 y 2.5 para todas las capas (6 capas en este caso). Asegúrese de que todas las capas están completamente saturadas de resina y de aproximadamente la misma cantidad de resina (~8.5 g) para cada capa.

- Coloque la placa de la caul, unida a la película perforada de la liberación, encima de la preforma de fibra, seguida de una capa de cinta poliester ancho 0,5 pulgadas alrededor del perímetro de la película de liberación.

- Inserte dos pedazos de tela de ventilación/purga a la preforma de fibra y coloque la pieza de la parte inferior de la válvula de twist lock vacío encima de la tela de respiro. Asegúrese que la válvula se encuentra lo suficientemente lejos de la preforma saturada para proteger la válvula del contacto con el exceso de resina.

- Retire el papel protector de la cinta pegajosa y colocar la bolsa para vacío en la placa de la herramienta mientras presiona firmemente contra la cinta para sellarlo.

- Conecte un lado de la manguera de vacío con la pieza superior de la válvula de vacío y el otro al regulador de presión, conectado a la bomba de vacío.

- Ponga una pequeña ranura en la bolsa donde está la pieza de la parte inferior de la válvula, introduzca la pieza superior de la válvula de vacío en el orificio y luego gire suavemente cerrado para que no arrugue la bolsa por debajo.

- Arrancar la bomba de vacío hasta alcanzar una presión de vacío constante de 93 kPa (13,5 psi) para eliminar cualquier volátiles generados durante el curado y el exceso de resina. Asegúrese de que el sistema de vacío está libre de fugas.

- Los cuatro bordes de la placa inferior de la herramienta a una base de apoyo de la abrazadera. La placa inferior de la herramienta debe ser fijada contra el movimiento antes de la colocación de imanes porque la fuerza de atracción magnética puede mover y cambiar la placa hacia arriba.

- Permite el laminado para curar por 45 min a temperatura ambiente y luego coloque el set de imanes (preparado en la sección 2.1.1) en la bolsa para vacío, seguida por aumento de la temperatura de la placa de la herramienta a 60 ° C a una tasa de rampa del ~ 5 ° C/min.

Nota: (1) el ciclo de polimerización depende de la resina seleccionada. (2) placas de calor de caucho de silicona se colocan debajo de la placa de la herramienta para la calefacción. - Después de curado durante 8 h a 60 ° C, retirar la bolsa para vacío y demold el laminado compuesto.

Nota: Para evaluar la mejora en la calidad de los laminados como resultado de la presión magnética, hemos fabricado una serie de laminados mediante un proceso de bolsa de la aspiradora convencional laminado húmedo sin aplicar ninguna presión externa. La calidad de estos laminados se comparó con aquellos hechos bajo presión magnética. Para fabricar laminados utilizando laminado húmedo convencional siguieron pasos 2.1.2 a 2.15, bolso de vacío, excepto la colocación de imanes. Para evaluar la repetibilidad de cada proceso de fabricación, una segunda lámina fue fabricada bajo condiciones idénticas.

3. medición de la presión de compactación magnético

- Coloque la placa superior hasta el final de la celda de carga en un instrumento de prueba mecánica.

- Lugar de un N52 neodimio-hierro-boro imán permanente en la placa movible de la parte inferior, que se coloca a una distancia suficiente (por lo menos 25 mm) de la parte superior fija placa al principio de la prueba.

Nota: Para la medida de fuerza magnética, las placas superior e inferior deben hacerse del material magnético como el acero. - Mover la placa inferior hacia arriba a una velocidad baja de 1-2 mm/min hacia la placa superior y registrar la fuerza magnética generada mientras que mide el desplazamiento correspondiente desde el transformador diferencial variable lineal (LVDT) a una velocidad de muestreo de 6 Hz.

Nota: (1) la velocidad de esta prueba es fundamental porque la fuerza generada por los imanes depende exponencialmente el boquete de aire en el medio. (2) todas las mediciones magnéticas se realizan a temperatura ambiente. - Seguir controlar la fuerza de compactación magnético hasta que la superficie del imán toque la placa superior.

- Calcular la presión de compactación magnético dividiendo la fuerza magnética por el área transversal del imán.

4. resina Burn-off y análisis termogravimétrico (TGA)

- Pirolisis de resina

- Cortar a tres muestras de cada laminado para una resina quema de prueba según las especificaciones de ASTM D2584-1141.

- Colocar a cada muestra en un crisol de porcelana independiente y tenga en cuenta los pesos de las muestras, así como los crisoles.

- Colocar los crisoles que contienen las muestras en un horno, encienda el horno, elevar la temperatura del horno a 600 ° C y permitir que la resina a la quemadura por cerca de 4 horas.

- Apagar el horno, cuidadosamente abra la puerta del horno y déjelo enfriar a temperatura ambiente antes de retirar los crisoles.

- Después de enfriamiento, sacar los crisoles del horno y pesan las fibras de vidrio recuperado.

Nota: Las fibras pueden perder peso durante la pirolisis de resina. La cantidad de pérdida de peso de las fibras cuando son expuestos a altas temperaturas se puede determinar por el análisis termogravimétrico (TGA).

- Análisis termogravimétrico (TGA)

- Medir la pérdida de peso de fibra en función del aumento de temperatura en el aire a presión atmosférica mediante TGA. Coloque aproximadamente 30 mg de la fibra en un recipiente de platino y cargarlo en el dispositivo de la TGA.

- Rampa la temperatura de 25 ° C a 600 ° C a una velocidad de 15 ° C/min, mantener la temperatura durante 4 h y calcular la reducción porcentual de peso. El porcentaje de pérdida de peso de las fibras se registran durante la fracción de volumen de fibra y cálculos de fracción de volumen vacío.

Nota: Según los resultados TGA a 600 ° C, la pérdida de peso, de ligamento tafetán y mat al azar preformas utilizados en este estudio son 0,2% y 5.46%, respectivamente.

5. vacío y cálculo de fracción de volumen de la fibra

- Determinar la densidad de la muestra compuesta, la matriz y la fibra:

- Utilice el método de suspensión42 para determinar la densidad de la muestra compuesta a granel.

Nota: Para este método, un transparente líquido pesado con una densidad de 2,49 g/cm3 se utiliza para que la muestra compuesta inicialmente flota cuando inmerso en el líquido pesado.- Reducir la densidad del líquido pesado añadiendo 3 mL de agua y mezclar la solución de agitador magnético en 105 rad s-1 durante 5 minutos Repita este paso hasta que el espécimen compuesto comienza a suspender lentamente en la mezcla líquido/agua pesada.

- Una vez que la densidad de la solución ha sido ajustada para que la muestra quede suspendida en la mezcla de líquido y agua pesada, medir la densidad de la solución con una taza de gravedad específica.

- Preparar resina libre muestras utilizando la misma cura ciclo dado en pasos 2.14 y 2.15 y luego determinan la densidad de las muestras de resina curada utilizando el mismo procedimiento como 5.1.1.1 y 5.1.1.2.

Nota: La densidad de curado INF y especímenes EPON 1,152 ± 0,003 g/cm3 y 1.171 ± 0,003 g/cm3, respectivamente. - Utilizar un picnómetro de nitrógeno43 con una taza de 10 cm3 para obtener la densidad de la fibra.

Nota: La densidad de ligamento tafetán y telas mat al azar son 2.600 ± 0,003 g/cm3 y 2.470 ± 0,004 g/cm3, respectivamente.

- Utilice el método de suspensión42 para determinar la densidad de la muestra compuesta a granel.

- Calcular la fracción de peso de la fibra y la resina según ASTM D2584-1141.

- Calcular la fracción de volumen vacío y fibra siguiendo ASTM D3171-15 procedimientos44

(1)

(1) (2)

(2) (3)

(3)

donde es la fracción de volumen de la resina,

es la fracción de volumen de la resina,  es la fracción de volumen de fibra,

es la fracción de volumen de fibra,  es la fracción de volumen vacío,

es la fracción de volumen vacío,  es la densidad del compuesto,

es la densidad del compuesto,  es la densidad de la resina,

es la densidad de la resina,  es la densidad de la fibra,

es la densidad de la fibra,  es el peso, y

es el peso, y  es el peso de la fibra.

es el peso de la fibra.

Nota: Se calcula la incertidumbre para el volumen vacío de contenido para ser ±0.21%45. Este nivel de precisión es suficiente para los laminados compuestos, aun cuando el laminado tiene un contenido de bajo vacío de menos de 1%.

6. Análisis de imágenes de microscopía electrónica (SEM)

- Corte dos 25,4 x 6,4 mm muestras de cada uno laminan e incrustarlos en un acrílico de curado rápido para la proyección de imagen de SEM.

Nota: Las muestras están incrustadas que se expone la superficie lateral (superficie por-grueso) de la lámina a lo largo de la longitud de la muestra de 25,4 mm para la proyección de imagen. - Utilice una máquina pulidora para pulir la superficie de muestras de compuestos integradas con tamaños de grano desde 30 hasta 0.04 μm.

- Sputter coat aproximadamente 5 nm de oro/paladio en la muestra preparada para proporcionar una capa conductora.

- Montar al espécimen sobre un soporte de muestra y colocarlo en la cámara de la SEM.

- Establecer el SEM imagen parámetros como el voltaje de aceleración de 20 kV y la distancia a 25,5 mm.

- Captura de imágenes múltiples de la lámina 35 X o mayor aumento en varios lugares.

Nota: La ampliación seleccionada permite la evaluación de huecos sobre una gran área transversal así como una comparación visual del espesor de laminado. Las medidas exactas del espesor de laminado pueden hacerse uso de estas imágenes.

7. Caracterización de las propiedades de resistencia a la flexión

- Corte un conjunto de siete especímenes ancho 12,7 mm de cada compuesto laminado para las pruebas de resistencia a la flexión flexión tres puntos según ASTM D790-1546 usando una sierra de diamante-grano.

- Medir el ancho y el grosor de cada muestra con una pinza.

- Utilizar una útil relación de espesor de 24:1 y ajustar el útil de soporte de la lámpara de prueba de flexión de tres puntos. Coloque el espécimen en el aparato de prueba de resistencia a la flexión flexión de tres puntos el ensamblado en el instrumento de prueba mecánico.

- Realizar la prueba de resistencia a la flexión a la velocidad de la cruceta de 2 mm/min y registrar el comportamiento de carga-deflexión de la probeta.

- Repita los pasos anteriores para todas las muestras confirmar y garantizar la repetibilidad de los resultados.

- Una vez finalizado el experimento, calcule la resistencia a la flexión y módulo flexural de los especímenes39,40.

Resultados

Para investigar el efecto de MACM en la calidad de los laminados, se consideraron varios escenarios que usan tipos de telas diferentes y sistemas de la resina. Tabla 1 informa que el proceso de fabricación y componentes, compuestos de laminados compuestos de 6 capas, vidrio E/epoxy fabrican en seis escenarios diferentes de fabricación. En los escenarios de línea base (INF-PW-W W-RM-INF y W-RM-EPON), los laminados son fabricados por la bolsa de vacío de laminado húmedo sin presión externa. Los otros tres escenarios (WM-PW-INF, WM-RM-INF y WM-RM-EPON) se utilizan para la fabricación de laminados de bolsa de la aspiradora laminado húmedo bajo la presión de compactación magnético. La calidad de estos laminados se compara a los de los escenarios de línea base. En el primeros y segundo escenarios, W-PW-INF y WM-PW-INF, se fabrican laminados de ligamento E-vidrio/INF. En los escenarios terceros y cuarto, W-RM-INF y WM-RM-INF, la tela de tejido plano se sustituye por mat al azar, y se utiliza el mismo sistema de resina (es decir, INF). En los escenarios quinto y sexto, W-RM-EPON y WM-RM-EPON, la tela es al azar mat E-glass, mientras que el sistema de resina es sustituido con EPON que tiene una viscosidad moderadamente mayor de 766.9 mPa s en comparación con los 296 mPa s resina INF. Puede encontrarse un análisis más detallado de los últimos cuatro escenarios en Pishvar et al 2017 y Amirkhosravi et al. 201738,39.

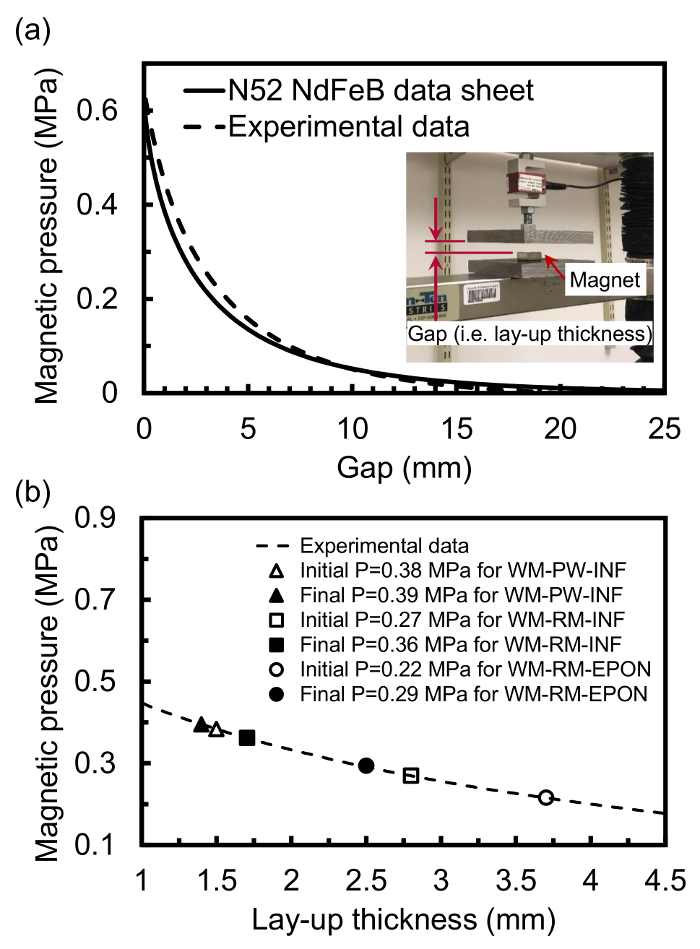

Figura 2a presenta la presión magnética generada por NdFeB, imán de3 N52-2,54 x 2,54 x 1,27 cm en función de la distancia entre el imán y placa de acero. Esta distancia correspondería al grosor laminado durante la fabricación del laminado compuesto y por lo tanto puede utilizarse para determinar la variación de la presión de compactación aplicada por los imanes. El recuadro en la Figura 2a muestra una fotografía del montaje experimental utilizado para medir la variación de la presión magnética en función de la distancia. Como se explicó en la sección 3 del Protocolo, la configuración consta de dos placas paralelas de acero (12,5 cm x 12,5 cm x 1.8 cm). La placa superior está conectada a un 4.45 kN (1000 lb)-célula de carga. La placa inferior está montada sobre la cruceta de un instrumento de prueba mecánico. Usando esta configuración, la fuerza de atracción del imán permanente a la placa inferior se mide en función de la diferencia (es decir, la distancia entre el imán y la placa superior de acero). La línea punteada en la Figura 2a representa la presión magnética medida (fuerza sobre el área del imán) por el instrumento de prueba mecánico, y la línea continua representa la presión determinada de los datos proporcionados por el proveedor de los imanes. Hay acuerdo general entre la presión medida y los valores obtenidos de la hoja de datos técnica suministrada por el proveedor. Se observa que el aumento en la presión magnética depende exponencialmente de la reducción de la brecha. Por lo tanto, como el laminado se consolida durante el proceso de curado, el grueso de la Lay disminuye gradualmente, y en consecuencia, aumenta la presión ejercida por el imán. Figura 2b muestra los mismos datos experimentales presentados en la Figura 2a , pero para la gama de diferencia (es decir, grueso de Lay-up) de 1-4.5 mm. Además, la presión magnética inicial y final aplicada durante la curación de los laminados de tipos de telas diferentes (es decir, ligamento tafetán y mat al azar) y sistemas de resina (es decir, INF y EPON) se muestran en la figura 2b. El espesor húmedo de laminado de la armadura llana/INF (WM-PW-INF) en consolidación disminuye de 1.5 mm a 1,4 mm debido a la salida de la resina y la curación. En consecuencia, la presión magnética aumenta ligeramente de 0.38 a 0,39 MPa. El espesor húmedo de mat/INF al azar laminados cambios (WM-RM-INF) de 2,8 mm y 1,7 mm y, en consecuencia, la presión magnética aumenta significativamente de 0.27 a 0,36 MPa. Disminuye el espesor de laminado de los laminados con mat al azar/EPON (WM-RM-EPON) de 3,7 mm a 2,5 mm, y por lo tanto, la presión generada moderado se eleva desde 0,22 a 0,29 MPa.

La tabla 2 presenta la fracción de volumen vacío de los laminados fabricados con y sin la presión de consolidación magnético, espesor medio y fracción de volumen de la fibra. Como se muestra en la tabla 2, utilizando la presión de compactación magnético substancialmente reduce el espesor promedio de los laminados 12-47%. Como era de esperar, la reducción en el espesor del laminado se correlaciona fuertemente con el aumento de la fracción de volumen de la fibra de los laminados, donde la fracción de volumen de la fibra de los laminados mejora significativamente por 13-98% debido a la presión magnética. Entre todos los escenarios, el efecto de la aplicación de presión magnética en laminados alfombra/INF al azar es más pronunciado (es decir, 98% aumento de fracción de volumen de la fibra) debido a dos factores: (1) una fracción de volumen de fibra inicial menor de sin compactar al azar laminados mate compararon con armadura llana laminados y (2) el uso de resina de baja viscosidad de 296 mPa s, lo que permite la fácil remoción del exceso de resina. También es notable que la presión magnética tiene una ventaja adicional en la disminución de la fracción de volumen vacío de laminados de 5.8 3.4% 1.5-2.7%. Así, la presión magnética impulsa no sólo el exceso de resina, sino también los huecos en el laminado.

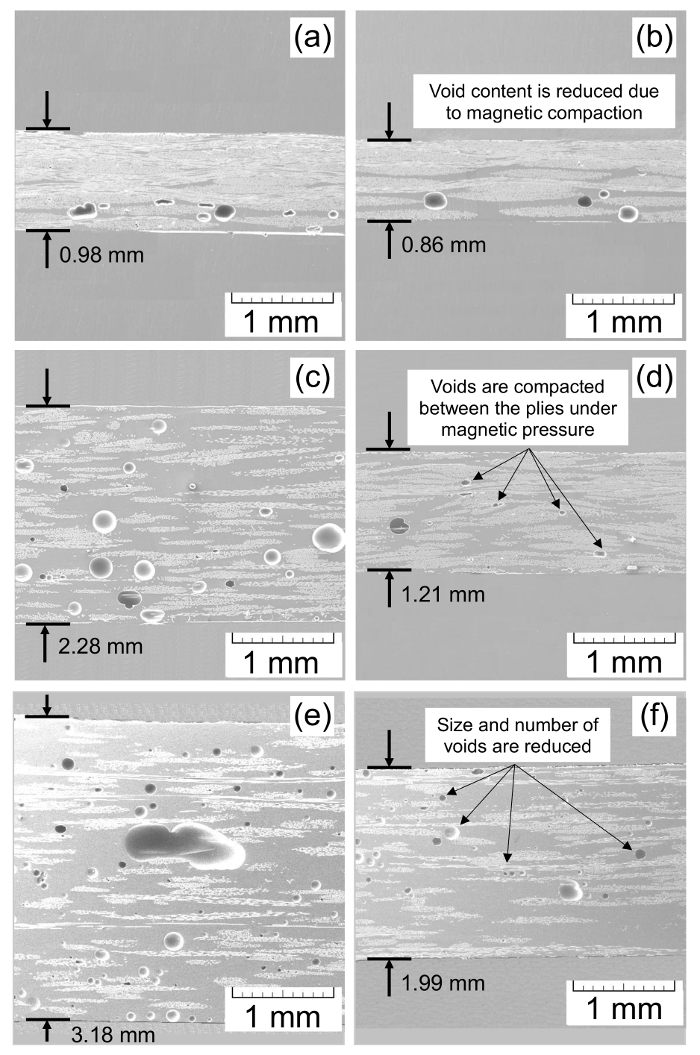

Figura 3 muestra las imágenes de SEM de vidrio E/epoxy laminados fabricados en 6 diferentes escenarios con 35 aumentos. Para fácil comparación visual, las imágenes de los laminados sin una presión externa se muestran en la izquierda y los laminados en compactación magnética se presentan a la derecha. De estas imágenes, es evidente que utilizando la presión de compactación magnético resulta en consolidación mejorada entre las capas y, en consecuencia, conduce a una reducción significativa en las áreas ricas en resina. Como resultado, el espesor del laminado se reduce notablemente y aumenta la fracción de volumen de la fibra, especialmente en los laminados de tela mat al azar y resina INF (WM-RM-INF). Estas imágenes también muestran que la morfología de los huecos es muy diferente en los laminados con y sin presión externa. Presión magnética reduce el número de huecos y hace los huecos más pequeños, llevando a una menor fracción de volumen vacío en los laminados. Finalmente, compactación de los vacíos que se encuentran entre las capas lleva a más alargados huecos.

Tabla 3 muestra la resistencia a la flexión y el módulo de los laminados y el porcentaje del aumento en las propiedades de resistencia a la flexión de los laminados hechos bajo la presión de consolidación magnético. Los resultados muestran claramente que la resistencia a la flexión y el módulo de laminado son mejorados significativamente mediante la utilización de la presión magnética. Un aumento del 98% en la fracción de volumen de la fibra de los laminados al azar mat/INF (WM-RM-INF), mientras que con un mínimo contenido vacío de 1.46%, causas un 62% y 67% de aumento en la resistencia a la flexión y el módulo de los laminados, respectivamente. Como era de esperar, los armadura llana/INF laminados (WM-PW-INF) que inicialmente exhibieron la menor mejora de 13% en la fracción de volumen de la fibra, demostrada el aumento más bajo, 7% y 22%, en la resistencia a la flexión y el módulo, respectivamente. En consecuencia, la mejora en las propiedades de resistencia a la flexión de una variedad de compuestos laminados hechos bajo la presión de consolidación magnético demuestra la capacidad de la MACM para mejorar la calidad en general laminada.

| Fabricación escenario | Tipo de tela | Sistema de resina | Proceso de fabricación |

| W-PW-INF | Tejido de vidrio E | INF | Bolsa de vacío de laminado húmedo convencional sin uso de presión externa |

| WM-PW-INF | Tejido de vidrio E | INF | Bolsa de vacío de laminado húmedo con el uso de presión de consolidación magnético |

| W-RM-INF | Mat al azar E-glass | INF | Bolsa de vacío de laminado húmedo convencional sin uso de presión externa |

| WM-RM-INF | Mat al azar E-glass | INF | Bolsa de vacío de laminado húmedo con el uso de presión de consolidación magnético |

| W-RM-EPON | Mat al azar E-glass | EPON | Bolsa de vacío de laminado húmedo convencional sin uso de presión externa |

| WM-RM-EPON | Mat al azar E-glass | EPON | Bolsa de vacío de laminado húmedo con el uso de presión de consolidación magnético |

Tabla 1: Detalles de los componentes y escenarios seis fabricación utilizados en la fabricación de laminados compuestos de 6 capas.

| Escenario de fabricación | Espesor medio (m) | Fracción de volumen de la fibra (%) | Aumento de la fracción de volumen de la fibra (%) | Fracción de volumen vacío (%) | Reducción de la fracción de volumen vacío (%) |

| W-PW-INF | 0,98 ± 0,01 | 45.65 ± 0,82 | ― | 3.44 ± 0,46 | ― |

| WM-PW-INF | ± 0.86 0.01 | 51,63 ± 0.87 | 13 | 1.74 ± 0.39 | 49 |

| W-RM-INF29 | 2.28 ± 0.04 | 24.84 ± 1.14 | ― | 5.09 ± 0.69 | ― |

| WM-RM-INF29 | 1.21 ± 0.01 | 49.10 ± 0.87 | 98 | 1,46 ± 0.24 | 71 |

| W-RM-EPON30 | 3.18 ± 0.01 | 17.34 ± 0.84 | ― | 5.81 ± 1.24 | ― |

| WM-RM-EPON30 | 1.99 ± 0.03 | 26.88 ± 1.99 | 55 | 2,71 ± 0.36 | 53 |

Tabla 2: fracción de volumen vacío de los laminados de 6 capas, espesor medio y fracción de volumen de la fibra fabrican en seis escenarios diferentes. El aumento del porcentaje de fibra fracción y porcentaje de reducción del volumen en la fracción de volumen vacío debido a la compactación magnética (n = 6 para la fracción de volumen de la fibra y la fracción de volumen vacío y n = 35 para medio laminado grueso; intervalos de confianza del 95% de todos los datos) son también dado.

| Escenario de fabricación | Resistencia a la flexión (MPa) | Aumento de resistencia a la flexión (%) | Módulo de flexión (GPa) | Incremento en el módulo de flexión (%) |

| W-PW-INF | 638.9 ± 27,0 | ― | 24,1 ± 0,5 | ― |

| WM-PW-INF | 681.1 ± 35.5 | 7 | 29,5 ± 0.9 | 22 |

| W-RM-INF29 | 218.9 ± 11.4 | ― | 8,4 ± 0.3 | ― |

| WM-RM-INF29 | ±15.5 354.6 | 62 | 14.0 ± 0.8 | 67 |

| W-RM-EPON30 | 158.1 ± 8.9 | ― | 6.8 ± 0,1 | ― |

| WM-RM-EPON30 | 253.5 ± 20,1 | 60 | 9.9 ± 0.6 | 46 |

Tabla 3: Resistencia a la flexión y el módulo de los laminados compuestos y el porcentaje aumentan en las propiedades de resistencia a la flexión debido a la compactación magnética (n = 7 para los laminados de EPON y n = 14 para el resto; intervalos de confianza del 95% de todos los datos).

Figura 1: un diagrama esquemático simplificado de la preparación del compuesto laminado y aplicación de la presión magnética, tal como se describe en la sección de protocolo. Para ello, veinticinco NdFeB, N52-2.54 x 2.54 x 1.27 cm3 imanes permanentes se utilizan para aplicar presión de consolidación en el laminado compuesto. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: (a) Variación de la presión magnética había generada por NdFeB, N52-2.54 x 2.54 x 1.27 imán de3 cm en función de la diferencia (es decir, grueso de Lay-up). El recuadro muestra una fotografía del montaje experimental utilizado para medir la presión magnética. (b) la inicial y final magnética presión aplicada durante el curado de la armadura llana/INF (WM-PW-INF), mat/INF(WM-RM-INF) al azar y al azar mat/EPON (WM-RM-EPON) laminados. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: imágenes de SEM de los laminados compuestos de 6 capas vidrio E/epoxy, fabricados mediante un proceso de vacío bolso laminado húmedo con y sin presión magnética. (a) W-PW-INF (laminado de la armadura llana/INF, sin presión externa), (b) WM-PW-INF (laminado de la armadura llana/INF, con la presión magnética), (c) W-RM-INF (laminado de la estera/INF al azar, sin presión externa), () (d) WM-RM-INF laminado de mat/INF al azar, con la presión magnética), (e) W-RM-EPON (aleatorio mat/EPON laminado, sin presión externa) y (f) WM-RM-EPON (laminado de mat/EPON al azar, con la presión magnética). Haga clic aquí para ver una versión más grande de esta figura.

Discusión

La aplicación de una presión alta consolidación durante la curación de un compuesto laminado es especialmente importante para la fabricación de alta calidad pieza47. Si no se aplica la presión externa y el laminado se cura sólo en vacío, la parte final contendrá generalmente alto contenido vacío, posiblemente superior al 5% por volumen y resina indeseables las regiones ricas48. Alto contenido vacío, fracción de volumen de baja fibra y resina zonas ricas son factores que afectan negativamente a las propiedades mecánicas de laminados compuestos. En este trabajo un protocolo experimental para la aplicación de presión alta consolidación durante el curado de un laminado en el proceso de bolsa de la aspiradora de laminado húmedo es descrito29. En esta técnica, en primer lugar, el laminado compuesto es preparado en una placa de herramienta magnética inferior según el proceso de bolsa de la aspiradora convencional laminado húmedo. Entonces, un conjunto de imanes permanentes, conectados a una placa de acero superior magnética, se coloca en la bolsa para vacío. En este estudio, se aplican los imanes mientras que aumenta la temperatura del laminado a 60 ° C, donde la viscosidad de la resina disminuye significativamente. Aplicando presión a la vez diferentes, como el punto de congelación, puede producción laminados con diferentes propiedades13,40,49. El nivel de presión magnética aplicada depende de la distancia entre los imanes y placa magnética inferior. Así, presentamos un procedimiento para medir la presión magnética generada por un imán en función de la diferencia (es decir, grueso de Lay-up).

Para determinar la efectividad de MACM, húmeda laminado bolsa de vacío laminados con diferentes componentes materiales se fabrican mediante seis escenarios con y sin la presión de compactación magnético. A continuación, demostramos los pasos detallados para la caracterización de fracciones de volumen de vacío y de la fibra, microestructura y propiedades flexurales de compuestos laminados. Para evaluar las fracciones de volumen de los constituyentes del compuesto, el quema la resina apagado y los métodos de suspensión son utilizadas42. Los resultados presentados muestran que usando la presión de compactación magnético significativamente aumenta la fracción de volumen de fibra y disminuye el porcentaje de vacíos de las partes. Además, para el análisis microestructural de composite, análisis de proyección de imagen de microscopia electrónica (SEM) se utilizan y da la penetración en la ubicación y características geométricas de huecos15. Por ejemplo, la figura 3 muestra que el uso de presión magnética durante el curado también es beneficioso para reducir el tamaño y cantidad de vacíos y por lo tanto disminuye la probabilidad de fallo prematuro20,24. En consecuencia, estos factores mejoran grandemente las propiedades flexurales de laminados. Sin embargo, la efectividad de MACM es diferente dependiendo del tipo de los componentes compuestos (fibra y resina).

Aunque la fabricación de laminados con este método es simple, debe tener cuidado durante el arreglo y colocación de imanes permanentes que generan una presión muy alta (es decir, una presión máxima de 0,64 MPa). La limitación de este método es que la placa inferior de la herramienta debe ser magnético, como el acero inoxidable serie 400, y debe ser fijado contra el movimiento antes de la colocación de los imanes, porque la fuerza de atracción magnética puede mover y cambiar la placa hacia arriba. Además, la presión aplicada por los imanes depende del grosor del laminado. Por ejemplo, NdFeB, N52-2.54 x 2.54 x 1.27 cm3 imanes permanentes no son capaces de generar una presión de consolidación alta (> 0.1 MPa) cuando el grueso de laminado compuesto supera 6,5 mm. En este caso, imanes más fuertes necesitan ser utilizados para alcanzar los niveles de consolidación alta.

El método presentado es cómodo de usar y tiene la ventaja sobre autoclaves en que no requiere de herramientas y equipos caros. Aunque no aclarado aquí, este método es ampliamente aplicable no sólo a la bolsa de vacío de laminado húmedo sino también a otros procesos de fabricación de materiales compuestos, tales como curado fuera de autoclave de preimpregnados y transferencia de resina asistida por vacío (VARTM) de moldeo. Por otra parte, grandes componentes compuestos se pueden fabricar con relativa facilidad deslizando los imanes a lo largo de la bolsa de la aspiradora si se utiliza un lubricante adecuado entre los imanes y la bolsa para vacío. Además, a lo mejor de nuestro conocimiento, éste es el único método que permite la aplicación de presión local, así como no uniforme en el laminado compuesto. Una dirección futuro de este método es para la fabricación de piezas composites geométricamente complejas, pero en vez de poner los imanes sobre una placa plana, se pueden colocar en un molde coincidente, superior.

Divulgaciones

Los autores no tienen ninguna divulgación.

Agradecimientos

Los autores agradecen a la tienda de máquina de AME en la Universidad de Oklahoma para ayudar a hacer el molde y la instalación de fabricación y los miembros del compuesto fabricación investigación laboratorio DRS. Yousef K. Hamidi, M. Akif Yalcinkaya y Jacob Anderson para útiles discusiones.

Materiales

| Name | Company | Catalog Number | Comments |

| Plain weave glass fiber | Hexcel | HexForce 3733 | The type of fibers can be substituted with any type of fabrics |

| Randomly oriented chopped strand glass fiber | Fiberglast | 248 | |

| TenCate EX-1522/IM7 | Tencate | it is a plain weave carbon/epoxy prepreg | |

| PRO-SET INF-114 Infusion Epoxy | Composite Envisions | 1758 | The type of resin can be substituted with any type of resin suitable for wet lay-up vacuum bag process |

| PRO-SET INF-211 Medium Infusion Hardener | Composite Envisions | 1760 | |

| EPON 862 | Hexion Inc. | ||

| EPIKURE Curing Agent 3300 | Hexion Inc. | ||

| NdFeB, N52-2.54 × 2.54 × 1.27 cm3 | K&J Magnetics, Inc. | BX0X08-N52 | Magnets can be substitued with any type depending on the required pressure and application |

| OLFA rotary cutter | Fibre Glast | 1706-A | |

| Tacky tape | De-Comp Composites | D413Y | |

| Polyester tape | De-Comp Composites | D574A | |

| Squeegees | Fibre Glast | 62-A | Any type of squeegees can be used |

| Roller | De-Comp Composites | D205 | Any type of rollers can be used |

| PTFE-Coated fiberglass fabric sheets | McMaster-Carr Supply Company | 8577K81 | |

| PTFE release agent dry lubricant | Miller-Stephenson | MS122AD | |

| Perforated release film | Fibre Glast | 1787-C | |

| Breather cloth | De-Comp Composites | ||

| Vacuum bag film | Rock West Composite | WRIGHTLON 7400 | |

| Aluminum twist lock vacuum valve | De-Comp Composites | D401 | |

| Vacuum pump | Best Value Vacs | BVVRS1 | |

| Flexible silicone-rubber heat sheets, adhesive backing | McMaster-Carr Supply Company | 35765K429 | |

| 400-series steel plate, 6.35 mm-thick | The lay-up is prepared on this plate | ||

| steel plate, 4.76 mm-thick | The magnets are attached to this plate | ||

| Aluminum sheet, 0.3-mm thick | |||

| Lab stirrer mixer | Caframo | ||

| Laboratory weigh scale | |||

| AccuPyc II 1340 automatic gas pycnometer | Micromeritics Instrument Corporation | 134/00000/00 | |

| Specific gravity cup, 83.2 mL | Gardco | EW-38000-12 | |

| Acrylic cold mounting resin | Struers | LevoCit | |

| Grinder/polisher | Struers | LaboSystem | |

| Porcelain crucibles, 30 mL | United Scientific Supplies | JCT030 | |

| Plastic Cups, 12 Oz, clear | It is used as epoxy mixing cups |

Referencias

- Amel, H., et al. Introducing a novel manufacturing process for automotive structural/semi structural composite components. Procedia CIRP. 66, 143-146 (2017).

- Beardmore, P., Johnson, C. F. The potential for composites in structural automotive applications. Compos Sci Technol. 26 (4), 251-281 (1986).

- Irving, P. E., Soutis, C. . Polymer composites in the aerospace industry. , (2015).

- Li, Y., Li, N., Gao, J. Tooling design and microwave curing technologies for the manufacturing of fiber-reinforced polymer composites in aerospace applications. Int J Adv Manuf Technol. 70 (1-4), 591-606 (2014).

- Mouritz, A. P., Gellert, E., Burchill, P., Challis, K. Review of advanced composite structures for naval ships and submarines. Compos Struct. 53 (1), 21-42 (2001).

- Davies, P., Petton, D. An experimental study of scale effects in marine composites. Compos Part A: App Sci Manuf. 30 (3), 267-275 (1999).

- Pendhari, S. S., Kant, T., Desai, Y. M. Application of polymer composites in civil construction: A general review. Compos Struct. 84 (2), 114-124 (2008).

- Bakis, C. E., et al. Fiber-reinforced polymer composites for construction-State-of-the-art review. J Compos Construct. 6 (2), 73-87 (2002).

- Thomas, M. M., Joseph, B., Kardos, J. L. Experimental characterization of autoclave-cured glass-epoxy composite laminates: Cure cycle effects upon thickness, void content, and related phenomena. Polym Compos. 18 (3), 283-299 (1997).

- Michaud, V., Mortensen, A. Infiltration processing of fibre reinforced composites: Governing phenomena. Compos Part A: App Sci Manuf. 32 (8), 981-996 (2001).

- Wood, J. R., Bader, M. G. Void control for polymer-matrix composites (2): Experimental evaluation of a diffusion model for the growth and collapse of gas bubbles. Compos Manuf. 5 (2), 149-158 (1994).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Compos Part A: App Sci Manuf. 29 (7), 795-801 (1998).

- Liu, L., Zhang, B. M., Wang, D. F., Wu, Z. J. Effects of cure cycles on void content and mechanical properties of composite laminates. Compos Struct. 73 (3), 303-309 (2006).

- Park, S. Y., Choi, W. J., Choi, H. S. The effects of void contents on the long-term hygrothermal behaviors of glass/epoxy and GLARE laminates. Compos Struct. 92 (1), 18-24 (2010).

- Hamidi, Y. K., Aktas, L., Altan, M. C. Three-dimensional features of void morphology in resin transfer molded composites. Compos Part A: App Sci Manuf. 65 (7), 1306-1320 (2005).

- Pucci, M. F., Liotier, P. -. J., Drapier, S. Capillary wicking in a fibrous reinforcement-orthotropic issues to determine the capillary pressure components. Compos Part A: App Sci Manuf. 77, 133-141 (2015).

- Pucci, M. F., et al. Wetting and swelling property modifications of elementary flax fibres and their effects on the Liquid Composite Molding process. Compos Part A: App Sci Manuf. 97, 31-40 (2017).

- Jeong, H. Effects of voids on the mechanical strength and ultrasonic attenuation of laminated composites. J Compos Mater. 31 (3), 276-292 (1997).

- Almeida, S. F. M., Neto, Z. d. S. N. Effect of void content on the strength of composite laminates. Compos Struct. 28 (2), 139-148 (1994).

- Varna, J., Joffe, R., Berglund, L. A., Lundström, T. Effect of voids on failure mechanisms in RTM laminates. Compos Sci Technol. 53 (2), 241-249 (1995).

- Hagstrand, P. O., Bonjour, F., Månson, J. A. The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites. Compos Part A: App Sci Manuf. 36 (5), 705-714 (2005).

- Mouritz, A. Ultrasonic and interlaminar properties of highly porous composites. J Compos Mater. 34 (3), 218-239 (2000).

- Maragoni, L., Carraro, P., Peron, M., Quaresimin, M. Fatigue behaviour of glass/epoxy laminates in the presence of voids. Int J Fatigue. 95, 18-28 (2017).

- Chambers, A., Earl, J., Squires, C., Suhot, M. The effect of voids on the flexural fatigue performance of unidirectional carbon fibre composites developed for wind turbine applications. Int J Fatigue. 28 (10), 1389-1398 (2006).

- Judd, N. C., Wright, W. Voids and their effects on the mechanical properties of composites- an appraisal. SAMPE J. 14, 10-14 (1978).

- Ghiorse, S. Effect of void content on the mechanical properties of carbon/epoxy laminates. SAMPE Quart. 24 (2), 54-59 (1993).

- Lambert, J., Chambers, A., Sinclair, I., Spearing, S. 3D damage characterisation and the role of voids in the fatigue of wind turbine blade materials. Compos Sci Technol. 72 (2), 337-343 (2012).

- Mesogitis, T., Skordos, A., Long, A. Uncertainty in the manufacturing of fibrous thermosetting composites: a review. Compos Part A: App Sci Manuf. 57, 67-75 (2014).

- Aktas, L., Hamidi, Y., Altan, M. C. Effect of moisture on the mechanical properties of resin transfer molded composites-part I: absorption. J Mater Process Manuf Sci. 10 (4), 239-254 (2002).

- Selzer, R., Friedrich, K. Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture. Compos Part A: App Sci Manuf. 28 (6), 595-604 (1997).

- Costa, M. L., Rezende, M. C., Almeida, S. F. M. Effect of void content on the moisture absorption in polymeric composites. Polym Plast Technol Eng. 45 (6), 691-698 (2006).

- Muric-Nesic, J., Compston, P., Stachurski, Z. On the void reduction mechanisms in vibration assisted consolidation of fibre reinforced polymer composites. Compos Part A: App Sci Manuf. 42 (3), 320-327 (2011).

- Walczyk, D., Kuppers, J. Thermal press curing of advanced thermoset composite laminate parts. Compos Part A: App Sci Manuf. 43 (4), 635-646 (2012).

- Khan, L. A., Mahmood, A. H., Ahmed, S., Day, R. J. Effect of double vacuum bagging (DVB) in quickstep processing on the properties of 977-2A carbon/epoxy composites. Polym Compos. 34 (6), 942-952 (2013).

- Kwak, M., Robinson, P., Bismarck, A., Wise, R. Microwave curing of carbon-epoxy composites: penetration depth and material characterisation. Compos Part A: App Sci Manuf. 75, 18-27 (2015).

- Agius, S., Magniez, K., Fox, B. Cure behaviour and void development within rapidly cured out-of-autoclave composites. Compos Part B: Eng. 47, 230-237 (2013).

- Davies, L., et al. Effect of cure cycle heat transfer rates on the physical and mechanical properties of an epoxy matrix composite. Compos Sci Technol. 67 (9), 1892-1899 (2007).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Applying magnetic consolidation pressure during cure to improve laminate quality: a comparative analysis of wet lay-up and vacuum assisted resin transfer molding processes. ASME Int Mech Eng Cong Expos Proc. , (2017).

- Amirkhosravi, M., Pishvar, M., Altan, M. C. Improving laminate quality in wet lay-up/vacuum bag processes by magnet assisted composite manufacturing (MACM). Compos Part A: App Sci Manuf. 98, 227-237 (2017).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Magnet assisted composite manufacturing: A novel fabrication technique for high-quality composite laminates. Polym Compos. , (2017).

- . . ASTM D2584-11 Standard test method for ignition loss of cured reinforced resins. , (2011).

- Anderson, J. P., Altan, M. C. Properties of composite cylinders fabricated by bladder assisted composite manufacturing. J Eng Mater Technol. 134 (4), 044501 (2012).

- Webb, P. A. Volume and density determinations for particle technologists. Micromeritics Instru. Corp. 01, (2001).

- . . ASTM D3171-15 Standard test methods for constituent content of composite materials. , (2015).

- Anderson, J. . Manufacturing and microstructural modeling of geometrically complex composite components produced by bladder assisted composite manufacturing (BACM). , (2013).

- . . ASTM D790-15, Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials. , (2015).

- Yalcinkaya, M. A., Sozer, E. M., Altan, M. C. Fabrication of high quality composite laminates by pressurized and heated-VARTM. Compos Part A: App Sci Manuf. 102, 336-346 (2017).

- Chang, T., Zhan, L., Tan, W., Li, S. Effect of autoclave pressure on interfacial properties at micro-and macro-level in polymer-matrix composite laminates. Fiber Polym. 18 (8), 1614-1622 (2017).

- Stringer, L. G. Optimization of the wet lay-up/vacuum bag process for the fabrication of carbon fibre epoxy composites with high fibre fraction and low void content. Composites. 20 (5), 441-452 (1989).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados