Method Article

Магнит помощь композитного производства: Гибкая новую технику для достижения высокой консолидации давление в вакуумной мешок/Lay-до процессов

* Эти авторы внесли равный вклад

В этой статье

Резюме

Описан новый метод для консолидации давления на центрового вакуумного мешка для изготовления композитного ламината. Цель настоящего Протокола заключается в разработке простых и экономически эффективных способ улучшить качество ламината изготовленный методом вакуумного мешка мокрого формования.

Аннотация

Эта работа свидетельствует протокол для улучшения качества композитного ламината, сфабрикованы мокрого формования вакуумного мешка процессов с использованием недавно разработанных магнит помощь Композитные технологии (MACM). В этой технике постоянные магниты используются применять достаточно высокой консолидации давление во время этапа лечения. Чтобы повысить интенсивность магнитного поля, и таким образом, чтобы увеличить давление на магнитные уплотнения, магниты размещены на магнитный верхней пластины. Во-первых вся процедура подготовки составного укладки на дне магнитную стальные пластины с помощью обычных мокрого формования вакуумного мешка процесс описан. Во-вторых это показано размещение набора постоянных магнитов неодим-железо-бор, организовал в переменном полярности, на плёнку вакуумного мешка. Далее представлены экспериментальные методы для измерения магнитных уплотнения давление и объем фракций композитных составляющих. Наконец подробно обсуждаются методы, используемые для характеристики микроструктуры и механических свойств композитного ламината. Результаты доказывают эффективность метода MACM в улучшении качества мокрого формования вакуумного мешка ламината. Этот метод не требует больших капиталовложений для инструмента или оборудования и может также использоваться для консолидации геометрически сложные составные части, поместив магниты на соответствующий Топ плесень на плёнку вакуумного мешка.

Введение

Армированный полимерных композитов широко используются в автомобильной1,2, аэрокосмических3,4, морской5,6и строительство7,8 отраслей промышленности из-за их уникальные свойства, такие как высокая удельная прочность и модуль, поведение благоприятные усталость и коррозионной стойкости. В настоящее время, высокого качества композитного ламината преимущественно изготавливаются с использованием слоев предварительно пропитанной ткани (препрег) вылечить в автоклаве при повышенной температуре и высокой консолидации давлении 0,27-0,69 МПа (40-100 psi)9. Несколько ниже качества композиционных Ламинаты производятся процессом мокрого формования, где не применяется более высокое давление консолидации. Этот процесс трудоемкий, не требует дорогостоящего оборудования и выполняется, поместив один слой сухой ткани на плесень и впоследствии применения смолы. В большинстве приложений ручные ролика используется для заставить смолы в волокна подкрепления и выжать из избытков смолы. Эта последовательность повторяется до получения нужной толщины. Может быть значительно улучшено качество ламината, производимые мокрого формования, применяя сочетание вакуума (так называемый процесс вакуумного мешка мокрого формования) и дополнительного укрепления давление в автоклаве во время лечения. Применение высоких консолидации давления во время лечения облегчает потока смолы, привело к увеличению в волокна объёмная и удаление пустот10,11 , что приводит к повышению механических свойств. Авраам и др. 12 показали, что высокое качество полотняного переплетения Е-стекла композитного ламината с высоким содержанием волокна объёмная приблизительно 64% и низкой недействительным объёмная 1,6% могут быть изготовлены с использованием мокрого формования вакуумного мешка при консолидации давлением 1,2 МПа применяется в автоклаве.

Пустоты являются одним из наиболее распространенных дефектов, которые образуются в процессе производства композитного ламината. Пустоты, начиная от нескольких микрон до нескольких сотен микрон формируются главным образом за счет зависшие воздуха во время укладки, распущен влаги в смоле и изгнали летучих веществ во время лечения13,14,15. Кроме того динамика пропитки волокнистых арматуры установлено, что значительное влияние на значение void захвата16,17. Широко признается, что наличие пустот в композитной может привести к существенному сокращению сила13,18,19, модуль20,21, перелом прочность22и усталость жизни23,24 ламинаты. К примеру, Джадд и Райт25 обнаружил, что каждый 1% увеличения в содержании аннулированы результаты (до 4%), в приблизительно 7% падение в свойствах сдвига короткие луча. Кроме того Ghiorse26 обнаружили, что, в композитах углерода/эпоксидная, для каждого 1% увеличения силы содержания, 10% сокращение межслойную сдвига и прочность на изгиб и 5% снижение упругости может рассматриваться. Кроме того пустот оказать неблагоприятное воздействие на трещин и распространения, а также поглощение влаги27,28. Это хорошо известно, что скорость поглощения влаги для ламината с более высокой юридической силы содержимое больше, и впитывается влага может вызвать ухудшение интерфейса волоконно матрица и уступает долгосрочный механических свойств29, 30,,31-32. Таким образом чтобы обеспечить согласованность механических свойств и достижения наивысшего качества композитных изделий, недействительным содержание должны быть минимизированы.

Хотя лечить композитного ламината в автоклаве производит надежные, высококачественные детали, продукт издержки будут высоки из-за первоначальных капитальных инвестиций и использования энергии. Помимо автоклав cure, самые разнообразные методы, такие как передача вакуумным усилителем смолы, литье (VARTM) и квикстеп процесса были разработаны и используются для изготовления композитного ламината из автоклава32,33, 34 , 35 , 36. Однако, из-за отсутствия единообразного, высокое давление, ламинаты, производимых этими методами часто имеют ниже механических свойств по сравнению с теми в автоклавах37. Недавно Роман метод, именуемый как магнит помощь композитного производства (MACM) были использованы для улучшения качества мокрого формования вакуумного мешка композитного ламината, применяя консолидации давление, создаваемое набор высокой мощности постоянного магниты38,39. Применение этой техники был затем продлен до производства высокого качества, структурные композитного ламината из автоклава с помощью высокой температуры постоянные магниты40.

В этом документе представлен протокол для производства мокрого формования композитных ламинаты вакуумного мешка с помощью метода MACM. В MACM чтобы применить достаточно высокой консолидации давление во время лечения и таким образом, улучшить качество ламината используются постоянных магнитов неодим-железо-бор. Во-первых описана подготовка 6-слойная, полотняного переплетения Е-стекло/эпоксидная композитный укладки на дно стальной пластине. Затем расположение постоянных магнитов в чередующихся полярности на плиту стальной продемонстрировал, наряду с его размещение на вакуумный мешок давление консолидации на композитный формования. Наконец мы наметим шаги для измерения магнитных уплотнения давление, а также методы, используемые для характеристики void и волокна объем фракций, микроструктуры и механических свойств композитного ламината. Эффективность процесса MACM рассматривается изготовления ламината вакуумный мешок мокрого формования сделал под магнитное давление и сравнивая их свойства для тех, кто сфабрикованы обычных мокрого формования вакуумного мешка без магнитов. Полученные результаты доказывают возможности метода MACM для повышения качества в целом ламината. Этот метод является дешевой и простой способ изготовления ламината высокого качества и может применяться для изготовления крупных и геометрически сложных составных компонентов с относительной легкостью.

протокол

Предупреждение: Обратитесь все соответствующие листы данных безопасности материалов (MSDS) перед использованием. Использование средств индивидуальной защиты (очки, перчатки, лаборатории пальто, полнометражный штаны и закрыты носок туфли).

1. материалы

- Вырежьте 6 слоёв 20,3 см х 15,2 см, полотняного переплетения стеклоткань резаком Ротари ткани.

Примечание: Ткань полотняного переплетения могут быть заменены другими видов ткани, включая Нетканые, случайные коврики. Углеродные волокна может также использоваться в этом методе. - Подготовка системы смол, первый весом эпоксидной смолы, INF (40 г), на тарированного баланс и затем Добавление отвердителя, INF (10,96 g), используя соотношение веса 100 до 27,4. Перемешать смесь смолы/отвердитель (на 37 rad s-1) до полностью дисперсия достигается (5 мин).

Примечание: (1) тип смолы может быть заменен с любым типом смола подходит для процессов вакуумного мешка мокрого формования. (2) выбор эпоксидной смолы и отвердителя соотношение зависит от комбинации смолы и отвердителя. (3) выбор веса смолы/отвердитель смеси зависит от желаемого волокна объемная доля готовой части и ожидаемого объема отходов как количество смолы кровотечение из, оставаясь смолы на кисти и т.д. Учитывая вес 6-слоями кордовой ткани, чтобы быть около 34 g, смола волокна соотношении 60 к 40, по весу, был выбран. - Дега в смолы ловушку для удаления всех захваченных воздуха, образовавшиеся во время смешивания эпоксидной смолы и отвердителя смолы (примерно 15 мин).

2. производство с использованием магнитного давления в процессе вакуумный мешок мокрого формования композитных

Примечание: На рисунке 1 показана упрощенная схема подготовки формования композитных и магнитного давления, который описан в разделах 2.1-2,15.

- Подготовьте все материалы, необходимые для эксперимента:

- Место двадцать пять N52 неодим-железо-бор (NdFeB) постоянные магниты (2.54 см Длина, ширина 2,54 см и 1,27 см толщины), намагниченные через их толщины, на 4.76 мм толстой стальной верхней пластине. Расположить магниты в 5 × 5 квадратных конфигурации в переменном полярности. Во время договоренности и размещения постоянных магнитов необходимо позаботиться как существует риск получения травмы.

- Место 0,3 мм толстой алюминиевой сальник пластины (20,3 х 15,2 см2) предварительно покрытый ПТФЭ агент выпуска точно посередине перфорированные релиз фильма (26.7 х 21,6 см2).

- Используйте 12,7 мм широкий полиэстер ленты к периметру сальник пластины для выпуска фильма.

- Место 12,7 мм широкий липкой лентой вокруг периферии 43,2 × 27,9 см2 площади на поверхности 6,35 мм толщиной, 61.0 × 61.0 см2, стали инструментом днище.

- Перед укладкой ткань, нанести слой смолы на табличке инструмента, покрыта слоем непористых PTFE-покрытием Стеклопластиковые релиз фильма (76 мкм толщиной). Примените достаточно смолы для насыщения первый слой ткани.

- Поместите первый слой ткани и, с роликом, нажмите и выдавить избытков смолы.

- Полностью пропитать волокна кровать лить небольшое количество дополнительных смолы поверх ткани и затем распространяется равномерно по всей поверхности с squeegees.

- Повторите шаги 2.4 и 2.5 для всех слоёв (в данном случае-6-слойная). Убедитесь, что все слои полностью пропитаны смолой и что примерно такое же количество смолы (~8.5 g) используется для каждого слоя.

- Место пластину сальник, придает перфорированные выпуска фильма, на вершине волокно ПЭТ преформа, следуют слоя 0,5 дюймовый широкий полиэстер ленты вокруг периметр релиз фильма.

- Вставьте две части сапуна/впитывающий материал ткани на волокна преформ и поместите нижнюю часть поворот блокировки вакуумного клапана на вершине Сапун тканью. Убедитесь, что клапан находится достаточно далеко от насыщенных преформа для защиты клапана от контакта с избытков смолы.

- Удалите защитное бумажное покрытие липкой ленты и место вакуумного мешка на табличке инструмента при нажатии она решительно против ленту, чтобы запечатать его.

- Подключите одну сторону вакуумный шланг к верхней части вакуумного клапана и с другой стороны регулятора давления, подключенных к вакуумного насоса.

- Положите небольшой разрез в мешок, где находится нижняя часть клапана, вставьте верхнюю часть вакуумного клапана в отверстие и затем аккуратно скрутить его закрыли, чтобы мешок под не морщин.

- Запуск вакуумного насоса до достижения постоянного вакуумного давления 93 кПа (13,5 psi) для удаления любого летучих веществ, созданных во время лечения и избытков смолы. Убедитесь, что система вакуумной утечки бесплатно.

- Зажим четыре края нижней плиты инструмент в базу поддержки. Нижняя пластина инструмента должны быть исправлены против движения до размещения магнитов, потому что силы магнитного притяжения может двигаться и сместить пластину вверх.

- Разрешить ламинат вылечить за 45 мин при комнатной температуре, затем поместите набор магнитов (подготовлен в разделе 2.1.1) на вакуумный мешок, а затем путем повышения температуры плиты инструмент до 60 ° C со скоростью рамп ~ 5 ° C/мин.

Примечание: (1 цикл отверждения зависит от выбранного смолы. (2) силиконовые резиновые листы жары находятся под пластину инструмент для отопления. - После отверждения в течение 8 ч, при 60 ° C, удалите вакуумных мешков и demold композитного ламината.

Примечание: Для оценки улучшения качества ламината в результате применения магнитное давление, мы сфабрикованы серии ламинаты с помощью обычных мокрого формования процесса вакуумного мешка без применения какого-либо внешнего давления. Качество этих ламината был по сравнению с теми под давлением магнитные. Для изготовления ламинатов с использованием обычных мокрого формования последовали вакуумного мешка, шаги 2.1.2 до 2,15, за исключением размещения магнитов. Чтобы оценить повторяемость каждого процесса изготовления, второй ламинат было изготовлено в одинаковых условиях.

3. Измерение давления магнитные уплотнения

- Прикрепите верхнюю крышку до конца Динамометр механический тестирования инструмента.

- Место один постоянный магнит N52 неодим-железо-бор на нижней подвижной пластины, который позиционируется на достаточном расстоянии (по крайней мере 25 мм) от верхней фиксированной пластины в начале теста.

Примечание: Для измерения магнитных сил, верхней и нижней плиты следует магнитных материалов, таких как сталь. - Переместить нижнюю пластину вверх с низкой скоростью 1-2 мм/мин к верхней пластине и записать сгенерированный магнитные силы при измерении соответствующее смещение от линейной переменной дифференциального трансформатора (LVDT) с частотой дискрети 6 Гц.

Примечание: (1 скорость этого теста имеет решающее значение, потому что силы, порожденные магниты экспоненциально зависит от воздушного зазора между ними. (2) все магнитные измерения выполняются при комнатной температуре. - Продолжать следить за силу магнитное уплотнение до верхней поверхности магнита верхней пластины.

- Рассчитайте магнитное уплотнение давление путем деления магнитные силы, площадь поперечного сечения магнита.

4. смола сгореть и термогравиметрический анализ (ТГ)

- Сгореть смолы

- Вырежьте три образца от каждого ламинат для смолы сгореть испытания согласно спецификации ASTM D2584-1141.

- Место каждого образца в отдельной фарфоровый тигель и отмечаем веса образцов, а также тигли.

- Место тигли, содержащие образцы в печи, включите печь, поднять температуру печи до 600 ° C и разрешить смолы burn-off для приблизительно 4 ч.

- Выключить печи, тщательно открыть дверцу печи и дайте ему остыть до комнатной температуры перед удалением тигли.

- После охлаждения удалите тигли из печи и весят Восстановленный стеклянные волокна.

Примечание: Волокна могут потерять вес во время сгореть смолы. Сумма потери веса волокон, когда они подвергаются воздействию высоких температур может определяться термогравиметрический анализ (ТГ).

- Термогравиметрический анализ (ТГ)

- Измерьте потеря веса волокна как функция увеличения температуры воздуха при атмосферном давлении с помощью TGA. Место около 30 мг волокна в сковороде платины и загрузить его в устройство TGA.

- Рампа температуре от 25 ° C до 600 ° C со скоростью 15 ° C/мин, держать температуру для 4 h и вычислить процент снижения веса. Процент потери веса волокон учитываются во время волокна объёмная и недействительным объем дроби вычисления.

Примечание: По результатам испытаний TGA на 600 ° C, потеря веса, полотняного переплетения и случайных мат преформ, используемые в данном исследовании, 0,2% и 5.46%, соответственно.

5. void и волокна объем дроби вычисления

- Определите плотность композитных образцов, матрица и клетчатки:

- Используйте метод подвески42 для определения плотности сыпучих композитных образцов.

Примечание: Для этого метода, тяжелые прозрачная жидкость с плотностью 2,49 г/см3 используется так, что композитный образца первоначально поплавки при погружении в тяжелой жидкости.- Уменьшить плотность тяжелой жидкости, добавив 3 мл воды и смешивания решения по магнитной мешалкой в 105 rad s-1 для 5 минут повторите этот шаг до тех пор, пока композитных образцов начинает медленно приостановить в тяжелой жидкости/вода смесь.

- После того, как решение плотность была скорректирована таким образом, чтобы образец по-прежнему приостановлено в тяжелые смеси жидкости и воды, измерьте плотность решение, с помощью чашкой удельный вес.

- Подготовьте вакуум бесплатно смолы образцов, используя же вылечить цикл в шаги 2.14 и 2.15 и затем определить плотность образцов смолы вылечить, используя ту же процедуру как 5.1.1.1 и 5.1.1.2.

Примечание: Плотность вылечить INF и образцы EPON 1.152 ± 0,003 г/см3 и 1.171 ± 0,003 г/см3, соответственно. - Для получения плотность волокна используйте азот пикнометра43 с чашкой 10 см3 .

Примечание: Плотность полотняного переплетения и случайных матовой ткани являются 2.600 ± 0,003 г/см3 и 2.470 ± 0,004 г/см3, соответственно.

- Используйте метод подвески42 для определения плотности сыпучих композитных образцов.

- Рассчитайте массовая волокна и смолы согласно ASTM D2584-11-41.

- Вычислить void и волокна объёмная после ASTM D3171-15 процедур44

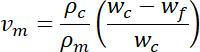

(1)

(1) (2)

(2) (3)

(3)

где это объемная доля смолы,

это объемная доля смолы,  это объёмная волокна,

это объёмная волокна,  является недействительным объёмная,

является недействительным объёмная,  плотность композита,

плотность композита,  — плотность смолы,

— плотность смолы,  плотность волокна,

плотность волокна,  является Образец вес, и

является Образец вес, и  масса волокна.

масса волокна.

Примечание: Неопределенность для void объем содержимого рассчитывается как ±0.21%45. Этот уровень точности является достаточным для композитного ламината, даже когда ламинат имеет низкий вакуум содержание менее 1%.

6. сканирование изображений электронная микроскопия (SEM)

- Вырезать образцы двух 25,4 мм × 6,4 мм от каждого ламината и вставлять их в быстрого отверждения акрил для SEM изображений.

Примечание: Образцы внедренных таким образом, что боковой поверхности ламинат по длине образца 25,4 мм (через толщина поверхности) подвергается для воображения. - Используйте полировки машина для полировки поверхности встроенного композитных образцов с зернистостью размеров от 30 до 0,04 мкм.

- Распыления слой около 5 Нм золото/палладия на подготовленного образца для обеспечения проводящий слой.

- Смонтировать образца на держатель образца и положил его в камеру SEM.

- Установите SEM, визуализации параметров, таких как ускорение напряжение до 20 кв и рабочее расстояние до 25,5 мм.

- Захват нескольких изображений ламинат на 35 X или увеличение в различных местах.

Примечание: Выбранный масштаб позволяет оценки пустоты через большой площади поперечного сечения, а также визуальное сравнение толщины ламината. Точные измерения толщины ламината можно сделать с помощью этих изображений.

7. характеристика при изгибе вариантов размещения

- Вырезать набор из семи 12,7 мм широкий образцов из каждой композитный ламинат для три point изгиб изгиб испытаний согласно ASTM D790-1546 с помощью пилы алмазное зерно.

- Измерьте ширину и толщину каждого образца с суппортом.

- Использовать диапазон толщины соотношение 24:1 и отрегулировать поддержки промежуток 3 точка изгиба испытательной арматуре. Место образцов на изгиб изгиб испытательной арматуре три точки собрал на механический инструмент тестирования.

- Выполните тест на изгиб скоростью крейцкопфа 2 мм/мин и запишите нагрузку прогиб поведение образца.

- Повторите указанные выше действия для всех образцов для подтверждения и обеспечить воспроизводимость результатов.

- По окончании эксперимента Рассчитайте прочность на изгиб, а также модуль упругости образцы39,-40.

Результаты

Исследовать влияние MACM на качество ламината, были рассмотрены несколько сценариев, в которых используются различные ткани типы и смолы систем. Таблица 1 сообщает, что производственный процесс и композитных составляющих 6-слойная, Е-стекло/эпоксидная композитного ламината производится по шести различных изготовление сценариев. В базовых сценариях (W-PW-INF, W-RM-INF и W-RM-EPON), ламинаты изготавливаются путем мокрого формования вакуумного мешка, без внешнего давления. Другие три сценария (WM-PW-INF, WM-RM-INF и WM-RM-EPON) используются для изготовления ламинатов вакуумный мешок мокрого формования под давлением магнитные уплотнения. Качество этих ламината затем сравнивается с тех, кто сделал базовых сценариев. В первом и втором сценарии, W-PW-INF и WM-PW-INF, изготовлены ламинаты полотняного переплетения Е-стекло/INF. В третьем и четвертом сценарии, W-RM-INF и WM-RM-INF, полотняного переплетения ткань заменяется случайным мат, и используется та же система смолы (т.е., INF). В пятом и шестом сценариях, W-RM-EPON и WM-RM-EPON, ткань является случайным мат Е-стекло, в то время как системы смол заменяется EPON, который имеет умеренно высокой вязкостью 766.9 mPa s, по сравнению с 296 mPa s для INF смолы. Более подробный анализ последних четырех сценариев можно найти в Pishvar et al. 2017 и Amirkhosravi et al. 201738,39.

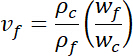

Рисунок 2a представляет магнитное давление, создаваемое неодимовый магнит N52-2,54 × 2,54 × 1,27 см3 как функция расстояния между магнитом и стальной пластине. Это расстояние будет соответствовать толщине укладки во время изготовления композитного ламината и таким образом может использоваться для определения изменения давления сжатия, применяемых магнитов. Врезные в рисунке 2a показывает фотографию экспериментальной установки для измерения изменения магнитного давления как функция расстояния. Как поясняется в разделе 3 протокола, установка состоит из двух параллельных стальных пластин (12,5 см × 12.5 см × 1,8 см). Верхняя плита подключена к 4.45 кН (1000 фунтов)-динамометр. Нижняя плита монтируется на кросс начальник механического тестирования инструмента. С помощью этой настройки, силы притяжения постоянного магнита, находящегося на нижней плиты измеряется как функция разрыва (т.е. расстояние между магнитом и плиту стальной). Пунктирная линия на рисунке 2a представляет измеренное давление магнитные (силы над районом магнита), механические испытания инструмента, а сплошная линия давление определяется из данных, предоставленных поставщиком магнитов. Существует в целом хорошее согласие между измеренное давление и значения, полученные из лист технических данных, предоставленных поставщиком. Видно, что увеличение магнитного давления экспоненциально зависит от сокращения разрыва. Поэтому, как ламинат объединяет во время процесса полимеризации толщина укладки постепенно уменьшается, и следовательно, увеличивается давление магнит. Рисунок 2b показывает же экспериментальные данные, представленные на рисунке 2a , но для разрыва (т.е., толщина укладки) диапазон 1-4,5 мм. Кроме того начальное и конечное магнитное давление во время лечения ламинаты, состоящая из ткани разных типов (то есть, полотняного переплетения и случайных мат) и систем смол (то есть, INF и EPON) отображаются на рисунке 2b. Толщина укладки ламината полотняного переплетения/INF (WM-PW-INF) во время консолидации уменьшается от 1,5 мм до 1,4 мм из-за оттока смолы и лечения. Соответственно магнитные давление слегка увеличивается от 0,38 до 0,39 МПа. Толщина укладки случайных мат/INF ламинаты (WM-RM-INF) изменения от 2,8 мм до 1.7 мм, и, в результате магнитного давления значительно увеличивается от 0.27 до 0,36 МПа. Толщина укладки ламината с случайных мат/EPON (WM-RM-EPON) уменьшается от 3,7 мм до 2,5 мм, и таким образом, созданные умеренно поднимается давление от 0,22 до 0,29 МПа.

Таблица 2 представляет средняя толщина, волокна объёмная и недействительными объёмная ламината, изготовленных с и без давления магнитного консолидации. Как показано в таблице 2, используя магнитные уплотнения давление существенно уменьшает средняя толщина ламината 12-47%. Как и ожидалось, сокращение ламината толщиной сильно коррелирует с увеличением волокна объемная доля ламинаты, где волокна объемная доля ламинаты значительно улучшает 13-98% из-за магнитных давления. Среди всех сценариев, эффект применения магнитное давление на случайных мат/INF ламината является более выраженным (т.е., 98% увеличение волокно объёмная) из-за двух факторов: (1) значительно ниже первоначальных волокна объемная доля неуплотненных случайные матовый ламинат по сравнению с полотняного переплетения ламината и (2) использование смолы с низкой вязкостью 296 mPa s, тем самым позволяя легче удаления избытков смолы. Примечательно также, что применение магнитного давления имеет дополнительное преимущество в снижении недействительным объёмная ламината от 3.4-5,8% до 1,5-2,7%. Таким образом магнитное давление диски не только избытков смолы, но также пустоты из ламината.

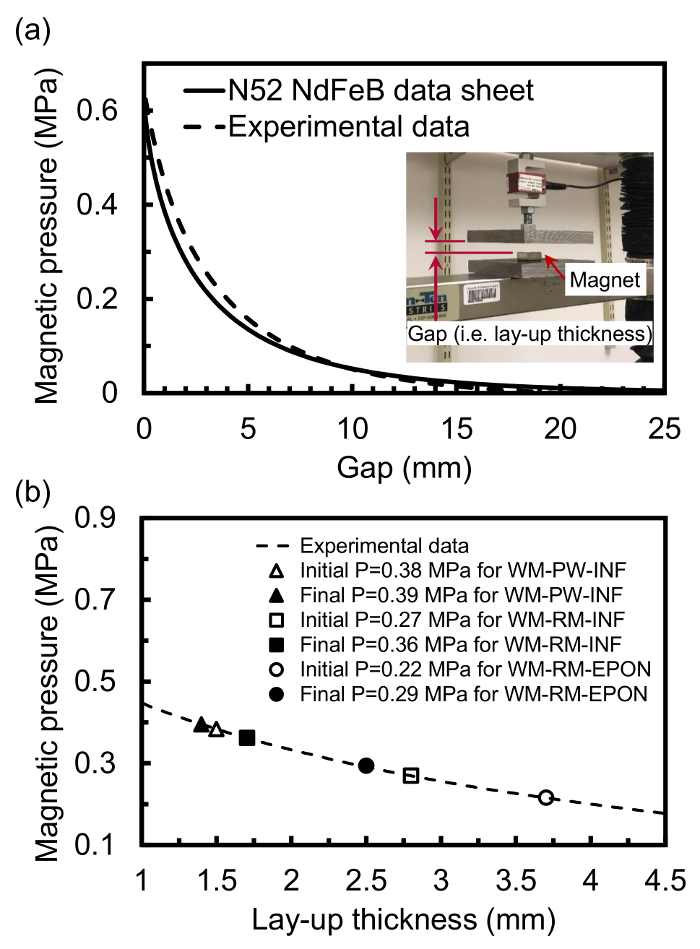

Рисунок 3 показывает, SEM образы E-стекло/эпоксидная Ламинаты производятся до 6 различных сценариев на 35 X увеличением. Для удобства визуального сравнения изображения ламинаты, без внешнего давления показаны слева и справа представлены ламинаты, сделанные под магнитные уплотнения. Из этих образов становится очевидным, что используя магнитные уплотнения давление приводит к значительно более консолидации между слоями и, следовательно, приводит к значительному сокращению в смолы богатых районах. В результате заметно уменьшается толщина ламината и волокна объемная доля увеличивается, особенно в производстве ламинатов, из случайных матовой ткани и INF смолы (WM-RM-INF). Также эти изображения показывают, что морфология пустот отличается в ламинаты с и без давления извне. Магнитного давления уменьшает количество пустот и делает меньше, ведущих к нижней недействительным объёмная в ламинаты пустот. Наконец сжатие пустот, которые расположены между слоями приводит к более вытянутые пустот.

Таблица 3 показывает прочность на изгиб и все ламинаты и процентное увеличение в изгиб свойства ламината, под давлением магнитные консолидации. Результаты ясно показывают, значительно улучшить прочность на изгиб и модуль ламинаты с использованием магнитного давления. Увеличение 98% в волокна объёмная случайных мат/INF ламината (WM-RM-INF), в то время как имеющие минимальное значение void содержание 1,46%, причины 62% и 67% увеличение прочности на изгиб и модуль ламинаты, соответственно. Как и ожидалось, полотняного переплетения/INF ламинаты (WM-PW-INF) которые первоначально выставлены низкие улучшение 13% в волокна объёмная, низкий рост, 7% и 22%, прочность на изгиб и модуль упругости, соответственно. Следовательно увеличение на изгиб свойства целого ряда композитного ламината, под давлением магнитные консолидации доказывает MACM возможность улучшить качество общего ламината.

| Изготовление сценарий | Тип ткани | Система смол | Производственный процесс |

| W-PW-INF | Полотняное переплетение Е-стекла | INF | Обычные мокрого формования вакуумного мешка без использования внешнего давления |

| WM-PW-INF | Полотняное переплетение Е-стекла | INF | Вакуумный мешок мокрого формования с использованием магнитной консолидации давления |

| W-RM-INF | Случайные мат Е-стекла | INF | Обычные мокрого формования вакуумного мешка без использования внешнего давления |

| WM-RM-INF | Случайные мат Е-стекла | INF | Вакуумный мешок мокрого формования с использованием магнитной консолидации давления |

| W-RM-EPON | Случайные мат Е-стекла | EPON | Обычные мокрого формования вакуумного мешка без использования внешнего давления |

| WM-RM-EPON | Случайные мат Е-стекла | EPON | Вакуумный мешок мокрого формования с использованием магнитной консолидации давления |

Таблица 1: Детали составляющих и шесть изготовление сценарии, используемые в производстве 6-слойная композитного ламината.

| Изготовление сценарий | Средняя толщина (мм) | Волокно объемная доля (%) | Увеличение волокно объемная доля (%) | Void объемная доля (%) | Уменьшение силы объемная доля (%) |

| W-PW-INF | 0.98 ± 0,01 | 45.65 ± 0,82 | ― | 3.44 ± 0.46 | ― |

| WM-PW-INF | 0,86 ± 0,01 | 51,63 ± 0,87 | 13 | 1.74 ± 0,39 | 49 |

| W-RM-INF29 | 2.28 ± 0,04 | 24.84 ± 1.14 | ― | 5.09 ± 0,69 | ― |

| WM-RM-INF29 | 1,21 ± 0,01 | 49.10 ± 0,87 | 98 | 1.46 ± 0,24 | 71 |

| W-RM-EPON30 | 3.18 ± 0,01 | 17.34 ± 0,84 | ― | 5.81 ± 1,24 | ― |

| WM-RM-EPON30 | 1.99 ± 0,03 | 26.88 ± 1.99 | 55 | 2.71 ± 0,36 | 53 |

Таблица 2: средняя толщина, волокна объёмная и недействительными объёмная 6-слойная ламината производится по шести различных сценариев. Процентное увеличение фракции и процент уменьшения объема волокна в void объёмная благодаря магнитные уплотнения (n = 6 для волокна объёмная и недействительным объёмная и n = 35 для среднего ламината толщиной; 95% доверительные интервалы для всех данных) являются также дано.

| Изготовление сценарий | Прочность на изгиб (МПа) | Увеличение прочности на изгиб (%) | Модуль упругости (ГПД) | Увеличение упругости (%) |

| W-PW-INF | 638.9 ± 27,0 | ― | 24,1 ± 0,5 | ― |

| WM-PW-INF | 681.1 ± 35,5 | 7 | 29.5 ± 0,9 | 22 |

| W-RM-INF29 | 218.9 ± 11,4 | ― | 8.4 ± 0,3 | ― |

| WM-RM-INF29 | 354,6 ±15.5 | 62 | 14.0 ± 0,8 | 67 |

| W-RM-EPON30 | 158.1 ± 8,9 | ― | 6.8 ± 0,1 | ― |

| WM-RM-EPON30 | 253.5 ± 20.1 | 60 | 9.9 ± 0,6 | 46 |

Таблица 3: Прочность на изгиб и композитного ламината и процент увеличение при изгибе свойства благодаря магнитные уплотнения (n = 7 для ламинатов, сделанные EPON и n = 14 остального; 95% доверительные интервалы для всех данных).

Рисунок 1: упрощенная схема подготовки формования композитных и применение магнитного давления, как описано в разделе протокол. Для этой цели, двадцать пять NdFeB, N52-2,54 × 2,54 × 1,27 см3 постоянные магниты используются для консолидации давить на композитный формования. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

Рисунок 2: (a) Изменение магнитного давления порожденных NdFeB, N52-2,54 2,54 × 1,27 см3 магнита как функция разрыва (т.е., толщина укладки). Врезные показывает фотографию экспериментальной установки, используется для измерения магнитного давления. (b) начальный и конечный магнитное давление во время отверждения полотняного переплетения/INF (WM-PW-INF), случайных mat/INF(WM-RM-INF) и случайных мат/EPON ламинаты (WM-RM-EPON). Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

Рисунок 3: SEM изображения 6-слойная Е-стекло/эпоксидная композитного ламината сфабрикованы процесса вакуумного мешка мокрого формования с использованием и без использования магнитного давления. (a) W-PW-INF (полотняного переплетения/INF ламинат, без внешнего давления), (b) WM-PW-INF (полотняного переплетения/INF ламинат, с магнитной давлением), (c) W-RM-INF (случайные мат/INF ламинат, без внешнего давления), (d) WM-RM-INF () случайные мат/INF ламинат, с магнитной давлением), W-RM-EPON (случайные мат/EPON ламинат, без внешнего давления), (e) и (f) WM-RM-EPON (случайные мат/EPON ламинат, с магнитной давлением). Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

Обсуждение

Применение высоких консолидации давления во время лечения композитного ламината особенно важна для изготовления высококачественных композитных часть47. Если внешнее давление не применяется, и ламинат лечится только под вакуумом, заключительная часть, как правило, содержат высокое содержание недействительным, возможно более 5% по объему и нежелательным смолы богатые регионы48. Высокое содержание недействительным, объёмная низким волокна и смолы богатые районы являются факторами, отрицательно сказывается на механические свойства композиционных ламината. В этой работе экспериментальный протокол для применения высоких консолидации давление во время лечения ламината в процессе вакуумный мешок мокрого формования является описано29. Во-первых, в этой технике, формования композитных готовится на магнитный инструмент днище согласно обычным мокрого формования процесс вакуумного мешка. Затем набор постоянных магнитов, придают магнитные Топ стальной пластине, помещается на плёнку вакуумного мешка. В этом исследовании магниты применяются при повышении температуры формования до 60 ° C, где значительно уменьшается вязкость смолы. Применяя давление в другое время, например точки гелеобразования, может доходность ламинаты с различными свойствами13,40,49. Уровень прикладных магнитного давления зависит от разрыва между магнитов и магнитных днище. Таким образом мы представляем процедура измерения магнитное давление, создаваемое магнит как функция разрыва (т.е., толщина укладки).

Для определения эффективности MACM, мокрая укладки ламината вакуумного мешка с различных материальных составляющих изготавливаются с использованием шести сценариев с и без давления магнитные уплотнения. Затем мы демонстрируем подробные шаги для характеризации void и волокна объем фракций, микроструктуры и композитного ламината изгиба свойств. Оценить объем фракций композитных составляющих, смола burn off и подвеска методы, используемые42. Представленные результаты показывают, что использование магнитные уплотнения давление значительно увеличивает объёмная волокна и уменьшается содержание недействительным частей. Кроме того для микроструктурных анализа композита, сканирование изображений электронная микроскопия (SEM) используется и дает представление о месте и геометрических особенностей пустот15. Например Рисунок 3 показывает, что использование магнитных давления во время лечения является также полезным в уменьшении размер и количество пустот и следовательно уменьшается вероятность преждевременного отказа20,24. Следовательно эти факторы значительно улучшить при изгибе свойства ламината. Однако эффективность MACM отличается, в зависимости от типа композитных составляющих (волокна и смолы).

Хотя изготовления ламината с этот метод прост, будьте внимательны во время договоренности и размещения постоянных магнитов как они создают очень высокого давления (т.е. максимальное давление 0,64 МПа). Ограничение этого метода, что инструмент днище должно быть магнитные, например из нержавеющей стали серии 400, и она должна быть исправлена против движения до размещения магнитов, потому что силы магнитного притяжения может двигаться и сместить пластину вверх. Кроме того приложенное давление магниты зависит от толщины покрытия. К примеру, NdFeB, N52-2,54 × 2,54 × 1,27 см3 постоянные магниты не способны генерировать высокий консолидации давления (> 0,1 МПа) когда формования композитных толщина превышает 6,5 мм. В этом случае более сильные магниты должны быть использованы для достижения высокой консолидации уровней.

Представленным методом удобно использовать и имеет преимущество над автоклавов в том, что она не требует дорогостоящего оборудования и инструмента. Хотя здесь не выяснены, этот метод широко применяется не только для мокрого формования вакуумного мешка, но и для других производственных процессов для композитов, например из автоклавного твердения препрегов и вакуумным усилителем смолы передачи литье (VARTM). Кроме того большие составные компоненты могут быть изготовлены с относительной легкостью, двигая магниты вдоль вакуумного мешка если подходящих смазки используется между магнитами и вакуумного мешка. Кроме того, в меру наших знаний это единственный метод, который позволяет применение местных, а также неравномерное давление на композитный формования. Будущее направление этого метода является производство геометрически сложные составные части, но вместо того чтобы помещать магниты на плоской тарелке, они могут быть размещены на совпадающей, верхние формы.

Раскрытие информации

Авторы не имеют каких-либо раскрытия.

Благодарности

Авторы благодарят AME машины магазин в университете штата Оклахома для помогая сделать плесень и изготовление set-up и члены научно-исследовательской лаборатории-композитного производства, Drs. Юсеф K. Хамиди, м. Akif (Hasan Yalcinkaya) и Джейкоб Андерсон для полезной обсуждения.

Материалы

| Name | Company | Catalog Number | Comments |

| Plain weave glass fiber | Hexcel | HexForce 3733 | The type of fibers can be substituted with any type of fabrics |

| Randomly oriented chopped strand glass fiber | Fiberglast | 248 | |

| TenCate EX-1522/IM7 | Tencate | it is a plain weave carbon/epoxy prepreg | |

| PRO-SET INF-114 Infusion Epoxy | Composite Envisions | 1758 | The type of resin can be substituted with any type of resin suitable for wet lay-up vacuum bag process |

| PRO-SET INF-211 Medium Infusion Hardener | Composite Envisions | 1760 | |

| EPON 862 | Hexion Inc. | ||

| EPIKURE Curing Agent 3300 | Hexion Inc. | ||

| NdFeB, N52-2.54 × 2.54 × 1.27 cm3 | K&J Magnetics, Inc. | BX0X08-N52 | Magnets can be substitued with any type depending on the required pressure and application |

| OLFA rotary cutter | Fibre Glast | 1706-A | |

| Tacky tape | De-Comp Composites | D413Y | |

| Polyester tape | De-Comp Composites | D574A | |

| Squeegees | Fibre Glast | 62-A | Any type of squeegees can be used |

| Roller | De-Comp Composites | D205 | Any type of rollers can be used |

| PTFE-Coated fiberglass fabric sheets | McMaster-Carr Supply Company | 8577K81 | |

| PTFE release agent dry lubricant | Miller-Stephenson | MS122AD | |

| Perforated release film | Fibre Glast | 1787-C | |

| Breather cloth | De-Comp Composites | ||

| Vacuum bag film | Rock West Composite | WRIGHTLON 7400 | |

| Aluminum twist lock vacuum valve | De-Comp Composites | D401 | |

| Vacuum pump | Best Value Vacs | BVVRS1 | |

| Flexible silicone-rubber heat sheets, adhesive backing | McMaster-Carr Supply Company | 35765K429 | |

| 400-series steel plate, 6.35 mm-thick | The lay-up is prepared on this plate | ||

| steel plate, 4.76 mm-thick | The magnets are attached to this plate | ||

| Aluminum sheet, 0.3-mm thick | |||

| Lab stirrer mixer | Caframo | ||

| Laboratory weigh scale | |||

| AccuPyc II 1340 automatic gas pycnometer | Micromeritics Instrument Corporation | 134/00000/00 | |

| Specific gravity cup, 83.2 mL | Gardco | EW-38000-12 | |

| Acrylic cold mounting resin | Struers | LevoCit | |

| Grinder/polisher | Struers | LaboSystem | |

| Porcelain crucibles, 30 mL | United Scientific Supplies | JCT030 | |

| Plastic Cups, 12 Oz, clear | It is used as epoxy mixing cups |

Ссылки

- Amel, H., et al. Introducing a novel manufacturing process for automotive structural/semi structural composite components. Procedia CIRP. 66, 143-146 (2017).

- Beardmore, P., Johnson, C. F. The potential for composites in structural automotive applications. Compos Sci Technol. 26 (4), 251-281 (1986).

- Irving, P. E., Soutis, C. . Polymer composites in the aerospace industry. , (2015).

- Li, Y., Li, N., Gao, J. Tooling design and microwave curing technologies for the manufacturing of fiber-reinforced polymer composites in aerospace applications. Int J Adv Manuf Technol. 70 (1-4), 591-606 (2014).

- Mouritz, A. P., Gellert, E., Burchill, P., Challis, K. Review of advanced composite structures for naval ships and submarines. Compos Struct. 53 (1), 21-42 (2001).

- Davies, P., Petton, D. An experimental study of scale effects in marine composites. Compos Part A: App Sci Manuf. 30 (3), 267-275 (1999).

- Pendhari, S. S., Kant, T., Desai, Y. M. Application of polymer composites in civil construction: A general review. Compos Struct. 84 (2), 114-124 (2008).

- Bakis, C. E., et al. Fiber-reinforced polymer composites for construction-State-of-the-art review. J Compos Construct. 6 (2), 73-87 (2002).

- Thomas, M. M., Joseph, B., Kardos, J. L. Experimental characterization of autoclave-cured glass-epoxy composite laminates: Cure cycle effects upon thickness, void content, and related phenomena. Polym Compos. 18 (3), 283-299 (1997).

- Michaud, V., Mortensen, A. Infiltration processing of fibre reinforced composites: Governing phenomena. Compos Part A: App Sci Manuf. 32 (8), 981-996 (2001).

- Wood, J. R., Bader, M. G. Void control for polymer-matrix composites (2): Experimental evaluation of a diffusion model for the growth and collapse of gas bubbles. Compos Manuf. 5 (2), 149-158 (1994).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Compos Part A: App Sci Manuf. 29 (7), 795-801 (1998).

- Liu, L., Zhang, B. M., Wang, D. F., Wu, Z. J. Effects of cure cycles on void content and mechanical properties of composite laminates. Compos Struct. 73 (3), 303-309 (2006).

- Park, S. Y., Choi, W. J., Choi, H. S. The effects of void contents on the long-term hygrothermal behaviors of glass/epoxy and GLARE laminates. Compos Struct. 92 (1), 18-24 (2010).

- Hamidi, Y. K., Aktas, L., Altan, M. C. Three-dimensional features of void morphology in resin transfer molded composites. Compos Part A: App Sci Manuf. 65 (7), 1306-1320 (2005).

- Pucci, M. F., Liotier, P. -. J., Drapier, S. Capillary wicking in a fibrous reinforcement-orthotropic issues to determine the capillary pressure components. Compos Part A: App Sci Manuf. 77, 133-141 (2015).

- Pucci, M. F., et al. Wetting and swelling property modifications of elementary flax fibres and their effects on the Liquid Composite Molding process. Compos Part A: App Sci Manuf. 97, 31-40 (2017).

- Jeong, H. Effects of voids on the mechanical strength and ultrasonic attenuation of laminated composites. J Compos Mater. 31 (3), 276-292 (1997).

- Almeida, S. F. M., Neto, Z. d. S. N. Effect of void content on the strength of composite laminates. Compos Struct. 28 (2), 139-148 (1994).

- Varna, J., Joffe, R., Berglund, L. A., Lundström, T. Effect of voids on failure mechanisms in RTM laminates. Compos Sci Technol. 53 (2), 241-249 (1995).

- Hagstrand, P. O., Bonjour, F., Månson, J. A. The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites. Compos Part A: App Sci Manuf. 36 (5), 705-714 (2005).

- Mouritz, A. Ultrasonic and interlaminar properties of highly porous composites. J Compos Mater. 34 (3), 218-239 (2000).

- Maragoni, L., Carraro, P., Peron, M., Quaresimin, M. Fatigue behaviour of glass/epoxy laminates in the presence of voids. Int J Fatigue. 95, 18-28 (2017).

- Chambers, A., Earl, J., Squires, C., Suhot, M. The effect of voids on the flexural fatigue performance of unidirectional carbon fibre composites developed for wind turbine applications. Int J Fatigue. 28 (10), 1389-1398 (2006).

- Judd, N. C., Wright, W. Voids and their effects on the mechanical properties of composites- an appraisal. SAMPE J. 14, 10-14 (1978).

- Ghiorse, S. Effect of void content on the mechanical properties of carbon/epoxy laminates. SAMPE Quart. 24 (2), 54-59 (1993).

- Lambert, J., Chambers, A., Sinclair, I., Spearing, S. 3D damage characterisation and the role of voids in the fatigue of wind turbine blade materials. Compos Sci Technol. 72 (2), 337-343 (2012).

- Mesogitis, T., Skordos, A., Long, A. Uncertainty in the manufacturing of fibrous thermosetting composites: a review. Compos Part A: App Sci Manuf. 57, 67-75 (2014).

- Aktas, L., Hamidi, Y., Altan, M. C. Effect of moisture on the mechanical properties of resin transfer molded composites-part I: absorption. J Mater Process Manuf Sci. 10 (4), 239-254 (2002).

- Selzer, R., Friedrich, K. Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture. Compos Part A: App Sci Manuf. 28 (6), 595-604 (1997).

- Costa, M. L., Rezende, M. C., Almeida, S. F. M. Effect of void content on the moisture absorption in polymeric composites. Polym Plast Technol Eng. 45 (6), 691-698 (2006).

- Muric-Nesic, J., Compston, P., Stachurski, Z. On the void reduction mechanisms in vibration assisted consolidation of fibre reinforced polymer composites. Compos Part A: App Sci Manuf. 42 (3), 320-327 (2011).

- Walczyk, D., Kuppers, J. Thermal press curing of advanced thermoset composite laminate parts. Compos Part A: App Sci Manuf. 43 (4), 635-646 (2012).

- Khan, L. A., Mahmood, A. H., Ahmed, S., Day, R. J. Effect of double vacuum bagging (DVB) in quickstep processing on the properties of 977-2A carbon/epoxy composites. Polym Compos. 34 (6), 942-952 (2013).

- Kwak, M., Robinson, P., Bismarck, A., Wise, R. Microwave curing of carbon-epoxy composites: penetration depth and material characterisation. Compos Part A: App Sci Manuf. 75, 18-27 (2015).

- Agius, S., Magniez, K., Fox, B. Cure behaviour and void development within rapidly cured out-of-autoclave composites. Compos Part B: Eng. 47, 230-237 (2013).

- Davies, L., et al. Effect of cure cycle heat transfer rates on the physical and mechanical properties of an epoxy matrix composite. Compos Sci Technol. 67 (9), 1892-1899 (2007).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Applying magnetic consolidation pressure during cure to improve laminate quality: a comparative analysis of wet lay-up and vacuum assisted resin transfer molding processes. ASME Int Mech Eng Cong Expos Proc. , (2017).

- Amirkhosravi, M., Pishvar, M., Altan, M. C. Improving laminate quality in wet lay-up/vacuum bag processes by magnet assisted composite manufacturing (MACM). Compos Part A: App Sci Manuf. 98, 227-237 (2017).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Magnet assisted composite manufacturing: A novel fabrication technique for high-quality composite laminates. Polym Compos. , (2017).

- . . ASTM D2584-11 Standard test method for ignition loss of cured reinforced resins. , (2011).

- Anderson, J. P., Altan, M. C. Properties of composite cylinders fabricated by bladder assisted composite manufacturing. J Eng Mater Technol. 134 (4), 044501 (2012).

- Webb, P. A. Volume and density determinations for particle technologists. Micromeritics Instru. Corp. 01, (2001).

- . . ASTM D3171-15 Standard test methods for constituent content of composite materials. , (2015).

- Anderson, J. . Manufacturing and microstructural modeling of geometrically complex composite components produced by bladder assisted composite manufacturing (BACM). , (2013).

- . . ASTM D790-15, Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials. , (2015).

- Yalcinkaya, M. A., Sozer, E. M., Altan, M. C. Fabrication of high quality composite laminates by pressurized and heated-VARTM. Compos Part A: App Sci Manuf. 102, 336-346 (2017).

- Chang, T., Zhan, L., Tan, W., Li, S. Effect of autoclave pressure on interfacial properties at micro-and macro-level in polymer-matrix composite laminates. Fiber Polym. 18 (8), 1614-1622 (2017).

- Stringer, L. G. Optimization of the wet lay-up/vacuum bag process for the fabrication of carbon fibre epoxy composites with high fibre fraction and low void content. Composites. 20 (5), 441-452 (1989).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены