Method Article

Impresión reactiva de inyección de tinta y análisis de propulsión de microagitadores autopropulsados basados en la seda

En este artículo

Resumen

Este protocolo demuestra la capacidad de utilizar la impresión reactiva de inyección de tinta para imprimir microagitadores biocompatibles y respetuosos con el medio ambiente automotiles para su uso en aplicaciones biomédicas y medioambientales.

Resumen

En este estudio, se informa de un protocolo para utilizar la impresión reactiva de inyección de tinta para fabricar nadadores de seda propulsados enzimáticamente con formas bien definidas. Los dispositivos resultantes son un ejemplo de objetos autopropulsados capaces de generar movimiento sin accionamiento externo y tienen aplicaciones potenciales en medicina y ciencias ambientales para una variedad de propósitos que van desde micro-agitación, dirigido entrega terapéutica, a la remediación del agua (p. ej., limpieza de derrames de aceite). Este método emplea la impresión reactiva de inyección de tinta para generar estructuras de seda sólida a pequeña escala bien definidas mediante la conversión de fibroína de seda regenerada soluble en agua (seda I) a fibroína de seda insoluble (seda II). Estas estructuras también son dopadas selectivamente en regiones específicas con la enzima catalasa con el fin de producir movimiento a través de la generación de burbujas y desprendimiento. El número de capas impresas determina la estructura tridimensional (3D) del dispositivo y, por lo tanto, se notifica el efecto de este parámetro en las trayectorias propulsivas. Los resultados demuestran la capacidad de ajustar el movimiento variando las dimensiones de las estructuras impresas.

Introducción

Los microagitadores autopropulsados artificiales (spmss) emplean una variedad de mecanismos de propulsión para producir movimiento, que puede clasificarse como propulsión química1,2,3,4, 5 , 6 o propulsión externa física. Un mecanismo común de propulsión química consiste en utilizar actividad catalítica o enzimática para generar gradientes que produzcan movimiento o generar burbujas que impartan impulso al objeto cuando se separen. Estudios previos han investigado varios SPMSs catalíticos y químicos, incluyendo perlas de poliestireno con nanopartículas de platino y el cromo adsorbido en la superficie1, oro-platino bimetálico Janus nano-varillas2, magnesio Janus micro-agitadores3, micro-agitadores hechos de un núcleo de magnesio y la cáscara de dióxido de titanio con nanopartículas de oro incrustado4, y fibroína Janus de seda Micro-cohetes con catalasa incrustado dentro del andamio5. Los mecanismos de propulsión física incluyen7,8, ópticos9, y sistemas de propulsión ultrasónicos10 , todos controlados por una fuente física externa. Dependiendo de la aplicación prevista, el tamaño del SPMS puede oscilar entre unos pocos nanómetros y varios cientos de micrómetros. Ejemplos de aplicaciones potenciales de estos y otros SPMSs son el diagnóstico médico de enfermedades con dispositivos Lab-on-a-chip11, carga e in vivo dirigidos a la entrega de terapias12, remediación ambiental3 (por ejemplo, la limpieza de derrames de aceite), y la degradación fotocatalítica de agentes de guerra química y biológica, tales como Bacillus anthracis y agentes nerviosos4. Dependiente de la aplicación de destino, por lo tanto es deseable poder producir SPMSs que se someten a trayectorias específicas tales como trayectorias lineales largas para los desafíos de transporte o trayectorias rotacionales para las aplicaciones de micro mezcla. El enfoque aquí es el movimiento rotacional para aplicaciones de agitación.

No existe un único método establecido para fabricar los SPMSs, pero para las aplicaciones médicas y medioambientales, es esencial utilizar un material biocompatible, biodegradable, ecológico, fácilmente disponible, barato y permite la fabricación fácil de SPMSs complejos sin necesidad de equipos sofisticados. Fibroína de seda regenerada (RSF) es uno de estos materiales que cumple con todos estos parámetros junto con ser también aprobado por la administración de alimentos y medicamentos (FDA).

La seda es un término genérico utilizado para varias proteínas fibrosas de origen natural, de las cuales, la más comúnmente conocida es la producida por las larvas de polilla de seda, bombyx mori, antes de su Pupation. Estos capones están hechos de fibroina, una proteína fibrosa, pegada junto con otra proteína llamada sericina. Se ha encontrado que la fibroína (SF) de seda tiene excelentes propiedades mecánicas, biocompatibilidad y biodegradabilidad13, lo que la convierte en una opción ideal para fabricar spmss. SF existe en tres formas polimórficas, a saber, seda I, II y III. Silk I es una forma metaestable soluble en agua que contiene principalmente hélices y bobinas aleatorias; la seda II es una forma insoluble en agua que contiene principalmente láminas antiparalelas β de seda cristalizada; y la seda III es una estructura helicoidal triple poliglicina II que existe en la interfaz agua-aire de la solución de seda. Al igual que otras proteínas fibrosas, SF tiene unidades repetidas de secuencias de aminoácidos. El SF natural de un capullo consta de tres dominios principales de hexapéptido de dichas unidades repetidas (GAGAGX), mientras que X puede ser A, S o Y. A través de la Unión de hidrógeno, los motivos (GA) n de las estructuras de láminas antiparalelas β se acumulan aún más a través de las fuerzas de van der Waals y forman nano cristalizaciones hidrófobas14,15.

La biocompatibilidad puede mejorarse aún más buscando impulsar la propulsión utilizando enzimas naturales para generar un gradiente de concentración o burbujas de gas en un medio líquido (combustible). En consecuencia, en este estudio, la enzima catalasa se utiliza como el "motor" para generar propulsión con peróxido de hidrógeno que se utiliza como medio de combustible acuoso. La catalasa es una enzima que se encuentra en casi todos los organismos vivos. Cataliza la descomposición del peróxido de hidrógeno (H2O2) en agua y oxígeno16. La liberación de burbujas de oxígeno de los sitios enzimáticos de los SPMSs genera una fuerza sobre el objeto causando que se someta a propulsión en la dirección opuesta de la liberación de la burbuja5 (figura 1).

En un SPMS impulsado catéticamente, el posicionamiento del sitio catalítico se traduce en diferentes comportamientos y trayectorias de propulsión1. En la búsqueda de la generación de microagitadores eficientes, por lo tanto, es necesario fabricar agitadores con formas geométricas bien definidas y posiciones del motor y comparar las diferentes potencias del motor. Aquí, para facilitar estas investigaciones, se describe cómo se fabrican los spmss de fibroína de seda regenerados a escala milimétrica mediante la tecnología de impresión reactiva de inyección de tinta (RIJ). La impresión inkjet es un método sin contacto para la deposición de materiales. Esto hace que la fabricación de pequeñas estructuras complejas con alta precisión en la generación de varias formas directas. El RIJ tiene lugar cuando se depositan dos o más materiales de reacción diferentes y reaccionan en el sustrato para producir el material deseado del producto. Por lo tanto, los SPMSs impresos con un sitio de agitador catalítico fuera del centro dan la asimetría de objetos que da como resultado un movimiento rotacional. Este enfoque también simplifica la fabricación de microagitadores en una variedad de formas y configuraciones de diseño definidas por el diseño asistido por ordenador (CAD), lo que permite una capacidad de control más fácil y precisa en el movimiento deseado durante la práctica Aplicaciones. Por último, se demuestra la capacidad de imprimir dispositivos con diferentes espesores que exhiben distintas propiedades de propulsión.

Este estudio proporciona un plan para la fabricación de SPMSs con RSF a escala de micrómetros a milímetro. El uso de la tecnología RIJ para la fabricación de microagitadores RSF abre la puerta para la producción altamente versátil de microagitadores de materiales tales como andamios producidos in situ o hidrogeles, que de otra manera no pueden ser depositados o fabricados a través otros medios, como la evaporación. Después de la adecuada funcionalización (por ejemplo, enzimas), estos SPMSs pueden ser adecuados para la remediación ambiental3, como la limpieza de toxinas biológicas, contaminantes orgánicos, y agentes de guerra química y biológica4.

Protocolo

PRECAUCIÓN: Consulte las hojas de datos de seguridad de material pertinentes antes de utilizar peróxido de hidrógeno, carbonato sódico, etanol, cloruro cálcico y metanol. Asegúrese de usar todos los equipos de protección personal apropiados, incluidos los controles de ingeniería, mientras manipula los productos químicos utilizados en este protocolo.

1. extracción de fibroína

- Corte 5 g de Capones de seda limpios en ~ 1 cm2 piezas pequeñas usando tijeras.

- Hervir 2 L de agua desionizada (DI) en un vaso de precipitados de 2 litros sobre una placa caliente magnética bajo una campana extractora.

- Añadir 4,24 g de carbonato de sodio gradualmente y lentamente en el agua hirviendo para evitar hervir y dejar que se disuelva con la ayuda de una barra de agitación magnética.

- Espere hasta que la solución empiece a hervir de nuevo y agregue las piezas cortadas de Capones a la solución. Asegúrese de que toda la seda esté sumergida en la solución y mantenga la solución hirviendo bajo agitación constante durante 90 min. Cubra el vaso ligeramente con papel de aluminio y recargue con agua DI precalentada regularmente para reponer la pérdida de agua debido a la evaporación.

2. secado de fibroína

- Retire las fibras de fibroína extraídas de la solución de carbonato sódico con una varilla de vidrio o una espátula y lave 3x con 1 L de agua di precalentada para cada lavado, disminuyendo gradualmente la temperatura para cada paso de lavado (aproximadamente 60 ° c, 40 ° c y temperatura ambiente, 25 ° C).

- Esparcir las fibras fibroína en un plato Cristalizante de vidrio de borosilicato de 750 ml y colocarlo en un horno de secado a 60 ° c bajo presión atmosférica y dejar secar durante la noche. Una vez secado, almacene el fibroína en un recipiente cerrado a temperatura ambiente.

3. disolución de fibroína

- Preparar una solución ternaria (reactivo de Ajisawa) que contenga 4,8 g de agua DI, 3,7 g de etanol y 3,1 g de cloruro cálcico17.

- Colocar un matraz de fondo redondo de dos cuellos (100 mL) en un baño de agua, hecho llenando un plato de Cristalizante de vidrio de borosilicato de 750 mL con 600 mL de agua DI, encima de una placa caliente magnética. Colocar la solución ternaria dentro del matraz.

- Coloque un termómetro en uno de los cuellos para monitorear la temperatura de la solución con precisión. Cubra el otro cuello con papel de aluminio para evitar que se seque la solución debido a la evaporación (o utilice un condensador de reflujo refrigerado por agua). Calentar la solución a 80 ° c.

Nota: Asegúrese de que la bombilla del termómetro esté dentro de la solución. - Cuando la temperatura de la solución sea estable a 80 ° c, retire la lámina de aluminio y añada 1 g de fibroto seco a la solución. Añadir una pequeña barra magnética para asegurar que la solución se mezcle bien durante todo el proceso de disolución. Cubra el segundo cuello de nuevo con papel de aluminio para minimizar la evaporación, pero mantenga el sistema abierto. Dejar disolver por 90 min.

4. la diálisis de la solución fibroen

- Después de 90 min de disolución, deje la solución de fibroína durante 10 min para enfriar a temperatura ambiente.

- Tomar tubo de diálisis de 1 15 cm de largo (corte de peso molecular 12000 − 14000 kDa) y atar un nudo en uno de los dos extremos. Lávelo durante unos minutos con agua de DI de la llave.

- Abra el otro extremo y vierta la solución de fibroína dentro. Con una abrazadera metálica, cierre el otro extremo del tubo de diálisis para asegurarse de que el tubo está cerrado lo más firmemente posible. Fije uno de los extremos del tubo de diálisis a través de un tapón de rosca a un vial de plástico vacío de 30 mL para permitir que el tubo de diálisis flote en el agua.

- Llene un vaso de precipitados de 2 litros con 2 litros de agua DI y coloque el tubo de diálisis en su interior. Cambie el agua a intervalos regulares. Compruebe la conductividad del agua cada vez que se cambia para seguir el proceso de diálisis. La etapa de diálisis finaliza una vez que la conductividad del agua es inferior a 10 μS/cm.

Nota: este proceso por lo general toma alrededor de 24 − 36 h con 5 cambios de agua. - Una vez finalizada la diálisis, corte un extremo del tubo de diálisis con tijeras y vierta la solución en una serie de tubos de 1,5 mL. Luego, centrifugue durante 5 min a 16.000 x g para remover cualquier partícula dentro de la solución fibroina. Recoger el sobrenadante en un vial de plástico de 30 mL y almacenarlo a 4 ° c.

5. determinación de la concentración de la solución RSF

- Pesar un portaobjetos de cristal limpio (W1). Añadir 200 μL de solución de seda (V1).

- Dejar el portaobjetos de vidrio en un horno a 60 ° c durante 2 h.

- Pesar el portaobjetos de vidrio de nuevo (W2).

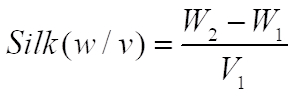

- Calcule la concentración de la solución de seda (w/v) utilizando la siguiente fórmula:

6. preparación de tintas para la impresión

- Prepare la tinta A (volumen final 1,5 mL) mezclando la solución de fibroen (40 mg/mL), el polietilenglicol 400 (PEG400; 14 mg/ml) y el agua desionizada para imprimir el cuerpo principal de los spmss.

- Para la impresión del motor catalítico de los spmss, mezclar fibroína (40 mg/ml), PEG400 (12 mg/ml), catalasa (6 mg/ml con actividad catalítica de > 20000 unidades/mg) y agua desionizada para hacer 1,5 ml de tinta B.

- Preparar 1,5 mL de tinta C disolviendo el azul brillante de Coomassie (0,05 mg/mL) en metanol.

Nota: el metanol se utiliza para convertir las bobinas aleatorias de fibroína en láminas beta rígidas imprimiendo la tinta C encima de la tinta a o la tinta B. Coomassie azul brillante se utiliza para proporcionar un color de contraste de los spmss para ayudar al seguimiento automático de los spmss durante la propulsión.

7. impresión 3D de inyección de tinta reactiva

Nota: la impresora de inyección de tinta utilizada en estos experimentos se basa en dispositivos de carburación piezoaccionados con boquillas de vidrio. Hay varias impresoras de inyección de tinta disponibles comercialmente para la investigación que pueden duplicar estas funciones.

- Utilice dispositivos de carburación con diámetro de boquilla de 80 μm para imprimir las tintas en un sustrato de silicio colocado en el escenario a una distancia de trabajo entre la boquilla y el sustrato de si-Wafer de alrededor de 5 mm. Las formas geométricas de los SPMSs se definen digitalmente como una serie de puntos de coordenadas X-Y en un archivo de hoja de cálculo.

Nota: la impresora Lee las coordenadas en serie y ejecuta la impresora en consecuencia. Cada punto de coordenadas hace que el chorro de la impresora una vez a través del dispositivo de carburación. Los archivos de hoja de cálculo independientes se crean para las tintas A y B (consulte archivos complementarios [SPMs Main Body. xlsx y SPMs Engine. xlsx]). - Cargue las tres tintas (a, B y C) en tres reservorios (1,5 ml cada una) y, a continuación, ajuste la contrapresión utilizando la válvula de contrapresión para cada canal individual para asegurarse de que la tinta no gotee de los dispositivos de carburación.

Nota: se necesitan tres dispositivos de carburación en canales independientes. - Ajuste los parámetros de carburación (tiempo de subida 1, tiempo de permanencia, tiempo de caída, tiempo de eco, tiempo de subida 2, voltaje inactivo, voltaje de permanencia, voltaje de eco) para cada canal para asegurarse de que cada tinta da una buena formación de gota estable (figura 2).

Nota: estos parámetros son el dispositivo de carburación y la tinta dependiente y tendrá que ajustarse en consecuencia. - Imprima la tinta fibroina de la seda capa por capa alternando con metanol en sustratos limpios de si-Wafer pulido: etapa 1, impresión de tinta A (cuerpo principal); etapa 2: impresión de tinta C (tinta de curado); etapa 3: impresión de tinta B (tinta catalítica para los emplazamientos del motor); etapa 4: impresión de tinta C (tinta de curado); etapa 5: repetir etapas 1-4 para las capas deseadas requeridas (p. ej., 100).

Nota: dos diseños de ejemplo para las 4 etapas se incluyen en los archivos suplementarios; SPMS Main Body. xlsx se utiliza para la etapa 1 y la etapa 2, y SPMS Engine. xlsx se utiliza para la etapa 3 y la etapa 4. - Imprima dos lotes de spmss fibroína con 200 capas y 100 capas de espesor, respectivamente.

Nota: el motor catalasa se encuentra en el lado de un extremo de cada agitador. Por lo tanto, los agitadores tienen un motor catalítico (ver figura 1 región roja). - Para quitar las muestras de los si-wafers, sumergir las muestras en agua DI y agitar suavemente hasta que se produzca el desprendimiento.

8. adquisición/seguimiento de datos y análisis de trayectoria de agitadores autopropulsados

- Limpie una placa de Petri de vidrio (9 cm de diámetro) con agua DI, asegurando que la superficie esté libre de polvo.

- Una vez limpio y seco, añadir 10 mL de pre-filtrado (0,45 μm) 5% p/v H2O2 en la placa de Petri y dejar asentarse. Ilumine la parte inferior de la placa de Petri con una fuente de luz de diodo emisor de luz blanca (LED) y utilice una cámara de alta velocidad con lente de zoom macro para capturar el movimiento desde arriba. Guardar vídeos como archivos. avi.

Nota: Consulte la tabla de materiales para obtener más información sobre el equipo utilizado. - Lave los agitadores de seda impresos durante 10 min sumergiéndolos en agua DI para eliminar cualquier PEG400sin enlazar. Tome con cuidado un agitador lavado con la punta de una aguja de jeringa estéril y colóquelo en el centro de la placa de Petri. Cuando el agitador lavado toca el combustible H2O2 , las burbujas empiezan a formarse alrededor del motor y se observa el movimiento circular del agitador. Cuando el sistema parezca estable (normalmente 10 − 30 s más tarde), pulse Record en el software de grabación para iniciar la captura del vídeo.

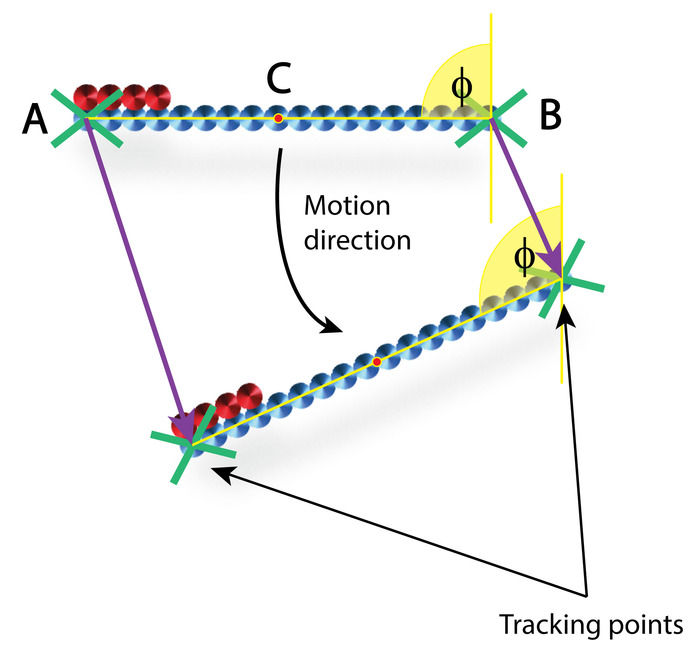

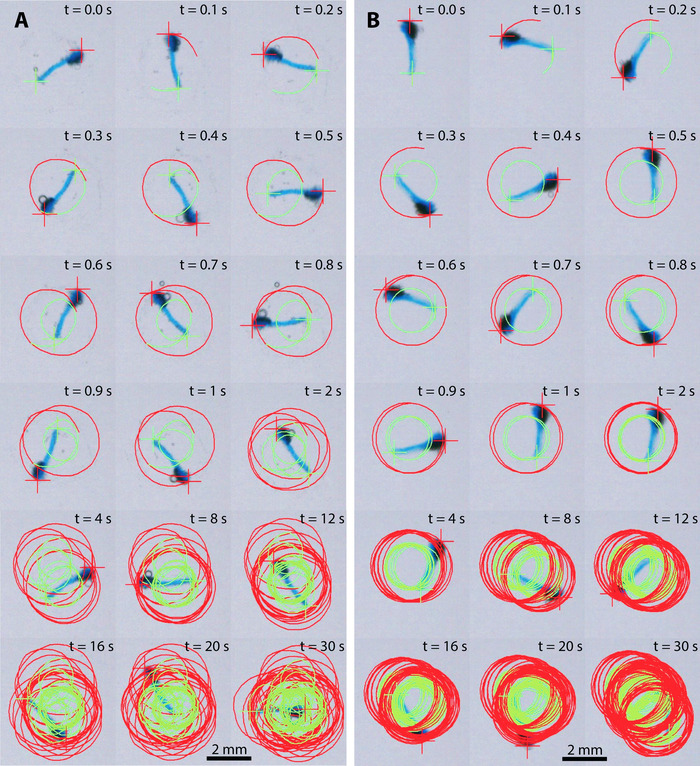

- Realizar el seguimiento de los micro agitadores en una base marco por cuadro, el seguimiento de cada extremo de los agitadores como se indica en los puntos A y B en la figura 3.

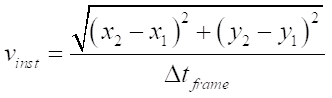

Nota: esto se puede hacer manualmente o con la ayuda de software de seguimiento. - A partir de los datos de seguimiento obtenidos, calcule la velocidad instantánea entre dos fotogramas consecutivos (p. ej., 1 y 2) utilizando la ecuación siguiente y el promedio de las velocidades resultantes de toda la secuencia para obtener la velocidad instantánea media.

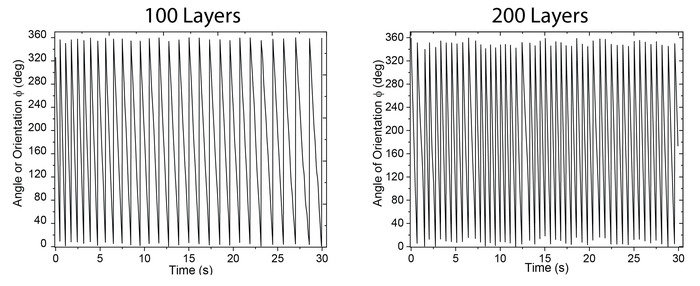

- Además, calcule el ángulo de orientación φ. A continuación, utilice la tasa de cambio de φ para determinar la velocidad de rotación (figura 3).

Nota: al calcular las velocidades instantáneas de los datos de imagen rastreados, es importante que la imagen inicial de un objeto con dimensiones conocidas se tome para poder calcular los valores correctos de píxel a micrómetro. Estos valores dependerán de la cámara, el objetivo y la distancia utilizada. Dependiendo del tipo de partícula impresa, elija diferentes puntos de seguimiento para calcular la velocidad. Por ejemplo, aquí se utilizan los puntos de seguimiento a, B y C (centro de masa) para determinar las velocidades instantáneas (figura 3).

9. Caracterización de los SPMSs por SEM

- Quite los SPMSs no utilizados y usados de la solución si-Wafer o a granel y transfiéralos sobre almohadillas adhesivas de carbono de 10 mm de ancho montados sobre talones de microscopía electrónica de escaneo de aluminio (SEM). Secar las muestras en un horno de secado durante 10 min a 60 ° c.

- Cargue los talones de la muestra en la platina del recubridora. Capa de esputter (plasma argón a 0,05 Torr) 50 – 100 nm de oro en las muestras, asegurando una cobertura de superficie dorada homogénea de la muestra.

- Retire los talones de la muestra de la recubridora y la imagen en un SEM al vacío a 5,0 KV.

Nota: los voltajes de aceleración muy altos pueden quemar la seda y dar lugar a características falsas.

Resultados

Después de hervir la seda, se espera que las fibras secas son alrededor de un tercio más ligero que antes, indicando la eliminación exitosa de la sericina. Durante la disolución de la seda en el reactivo de Ajisawa, las fibras deben disolverse por completo, y se debe recuperar un líquido viscoso amarillo. Después de la diálisis, la solución de seda debe ser menos viscosa, pero aún así mostrar un color ligeramente amarillo. Si la seda se ha convertido en gel, esto indica que la disolución no se realizó con éxito.

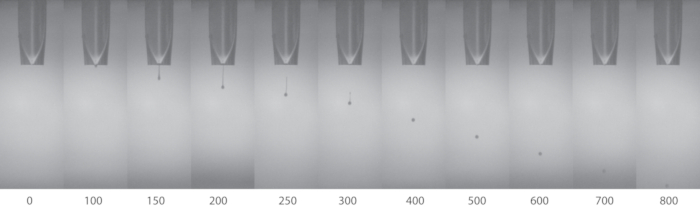

Las gotas estables formadas a partir de los dispositivos de carburación permitirán la definición más alta de las muestras impresas. La figura 2 muestra un ejemplo de una sola gota estable para dar buenos resultados de impresión, como los agitadores de seda impresos que se muestran en la figura 4. Es normal, dependiendo de la viscosidad de la tinta, que la propagación se produce en el sustrato.

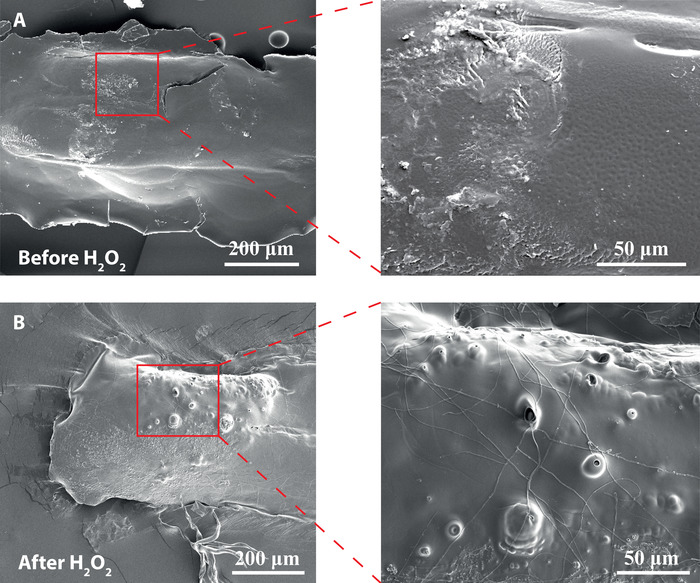

Dependiendo de las impresoras de inyección de tinta utilizadas y el tamaño de gota, la distancia entre cada gota impresa debe ajustarse de tal manera que se solapen para generar líneas conectadas. Si las gotas están demasiado separadas, la estructura impresa se romperá. Además de esto, si no se imprimen suficientes capas, existe la posibilidad de que los microagitadores se rompan cuando se colocan en una solución de combustible. Una vez que los agitadores han sido removidos del sustrato y lavados, colocándolos en la solución de combustible de peróxido de hidrógeno debe resultar instantáneamente en la formación de burbujas. La tasa de éxito de buena liberación de burbujas depende fuertemente de la actividad enzimática; Si la actividad enzimática es baja, se formarán menos burbujas, lo que conduce a resultados de propulsión deficientes. La figura 5 muestra cómo la morfología superficial de los agitadores se altera debido a las burbujas que se liberan de las estructuras internas que generan pequeños poros. Un microagitador exitoso se verá similar a los que se pueden ver en la figura 6 y los dos videos complementarios S1 y S2 respectivamente.

La figura 6 muestra los fotogramas de vídeo de dos microagitadores representativos, de 100 capas (Figura 6a) y 200 capas (Figura 6B) en 5% H2O2 fuel. Las líneas rojas y verdes indican las trayectorias rastreadas (ver videos suplementarios S1 y S2). La velocidad de rotación se puede determinar por la tasa de cambio de orientación (mayor, figura 3) como se muestra en la figura 7. La comparación de microagitadores de 100 capas y 200 capas catalasas dopadas muestra un aumento distintivo en la velocidad de rotación de ~ 0,6 veces de 60 ± 6 RPM a 100 ± 10 rpm (figura 7).

Figura 1: ilustración esquemática de la descomposición catalítica del peróxido de hidrógeno en agua y oxígeno por catalasa incrustada en el andamio del agitador en los lugares deseados (mostrados en rojo). Las burbujas de oxígeno del producto proporcionan la propulsión necesaria para mover el agitador. Por favor, haga clic aquí para ver una versión más grande de esta figura.

Figura 2: las imágenes de lapso de tiempo de la formación de gotas de RSF desde un dispositivo de carburación (diámetro de la boquilla 80 μm). Los números por debajo de las imágenes representan el tiempo transcurrido, en microsegundos (μs), desde el inicio de la carburación de la gota de tinta de seda. Por favor, haga clic aquí para ver una versión más grande de esta figura.

Figura 3: representación esquemática del rastreo de partículas en dos fotogramas consecutivos. A y B indican puntos de seguimiento y C indica el centro de masa. φ indica el ángulo de orientación. La dirección de trayectoria de SPMS se indica mediante la flecha negra curvada. Por favor, haga clic aquí para ver una versión más grande de esta figura.

Figura 4: micrografía ligera de un microagitador impreso recién RIJ (100 capas) antes del lavado. La caja roja denota la región dopada de la catalasa (región del motor). Por favor, haga clic aquí para ver una versión más grande de esta figura.

Figura 5: las imágenes SEM del cuerpo principal y la parte del motor catalasa de un SPMS después de que los poros se forman debido a la liberación de la burbuja. Los poros se pueden ver claramente en la superficie del motor en las imágenes SEM de los SPMSs que provienen de la liberación de burbujas de oxígeno. (A) micro-agitadores de seda antes de la exposición a 5% w/v H2O2 solución de combustible. (B) SPMs de seda después de la exposición a 5% w/v H2O2 solución de combustible. Las imágenes de la derecha son ampliaciones de las regiones rojas. Por favor, haga clic aquí para ver una versión más grande de esta figura.

Figura 6: fotogramas de vídeo de dos microagitadores en una solución de combustible del 5% que muestra la trayectoria a lo largo del tiempo. (A) microagitadores de capa 100. (B) microagitadores de capa 200. Por favor, haga clic aquí para ver una versión más grande de esta figura.

Figura 7: comparación del ángulo de orientación (φ) para microagitadores de 100 capas (60 ± 6 RPM) y 200 capas (100 ± 10 rpm). Por favor, haga clic aquí para ver una versión más grande de esta figura.

Video suplementario S1: micro-agitador automotil representativo de la capa 100 en 5% p/v H 2 O 2 sometidos a propulsión. Por favor haga clic aquí para descargar este archivo.

Vídeo suplementario S2: microagitador automotil representativo de 200 capas en 5% p/v H 2 O 2 sometidos a propulsión. Por favor haga clic aquí para descargar este archivo.

Discusión

Una característica clave de los SPMSs producidos en este protocolo es la capacidad de diseñar rápida y fácilmente diferentes formas y estructuras a través de RIJ de seda dopada con enzimas como la catalasa y lograr movimiento químicamente impulsado a través de la propulsión de burbujas5. Esto junto con la alta biocompatibilidad18 de estos agitadores hace que sean muy deseables para futuras aplicaciones tanto para los desafíos de remediación de agua, así como para las aplicaciones de laboratorio en un chip para dispositivos de diagnóstico médico.

Aquí, la capacidad de propulsión se demuestra mediante la utilización de un diseño de línea simple con una parte del motor impresa al lado de ella, como se muestra en la figura 1. Los puntos rojos representan las partes catolíticamente activas del motor de la catalasa y los puntos azules representan las partes inactivas. Para poder generar formas 3D a través de RIJ, es necesario imprimir múltiples capas para generar una altura de ejes z. Aquí, el número de capas depositadas sobre un si-Wafer eran 100 y 200. Al variar el número de capas, se puede encontrar una diferencia en la velocidad/rotación de la propulsión comparable a depositar el doble de la cantidad de material. Con el fin de tener estructuras bien definidas durante la impresión de inyección de tinta, es importante que se seleccionen los parámetros de carburación correctos para lograr una gota bien definida como se muestra en la figura 2. Estos parámetros variarán según la tinta utilizada y los dispositivos de carburación. Si la tinta no produce gotas estables, es muy probable que la tinta ya no sea adecuada para la impresión y es muy probable que empiece a convertirse en gel. Es importante tener en cuenta que el límite de resolución depende fuertemente del tamaño de la boquilla utilizada, y las boquillas más pequeñas permiten una mayor resolución y se imprimen estructuras/partículas más pequeñas.

Un ejemplo de agitador de seda impreso RIJ se muestra en la figura 4, donde la parte del motor de la catalasa dopada (según lo indicado por la región marcada roja) se puede ver unida al lado del cuerpo principal (también ver el esquema en la figura 1 para más detalles). El andamio de seda impreso es un material que permite que la solución de combustible se difunda a lo largo de toda la estructura 3D, y por lo tanto se forman burbujas de oxígeno durante la descomposición del peróxido de hidrógeno a través de la catalasa. Las burbujas de oxígeno que se liberan generan poros a escala de micras en la estructura de andamios de seda como se puede ver comparando las micrografías SEM antes de la exposición a H2o2 Fuel (figura 5A) y después de la exposición h2o2 ( Figura 5B). Con el fin de garantizar que el movimiento se debe a la descomposición de H2O2 combustible pero no la tensión superficial impulsado a través de la liberación de PEG400, es importante que los agitadores se sumergen inicialmente en el agua durante un período de al menos 10 min y probado en di agua para el movimiento de tensión superficial antes de la propulsión en solución de combustible.

El uso de PEG400 permite una mejor liberación de las burbujas de la superficie de seda19 como se explicó anteriormente por Gregory et al.5 pero también puede dar lugar a la tensión superficial impulsada por la propulsión, que puede ser deseable dependiendo de la aplicación como descrito anteriormente20. Este segundo mecanismo también da la oportunidad de producir SPMSs con dos mecanismos que dependen del tiempo y pueden ser ventajosos para ciertas aplicaciones que, por ejemplo, esperarían una agitación vigorosa inicial al comienzo seguida por una continuación más lenta agitación durante largos periodos de tiempo20.

En conclusión, mediante el uso de RIJ para producir dispositivos autónomos autopropulsados, una amplia gama de formas y tamaños se pueden diseñar e imprimir fácilmente. La seda como material base para los dispositivos da oportunidades para encapsular fácilmente las enzimas y otras mitades en las estructuras, dando la posibilidad de añadir funciones a estos dispositivos.

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Los autores le gustaría reconocer el apoyo de la EPSRC a través de la impresión reactiva de inyección de tinta de los materiales de seda de X. Zhao (EP/N007174/1 y EP/N023579/1), s. j. Ebbens beca de carrera de aceleración y beca de impacto en tecnología sanitaria (EP/J002402/ 1 y EP/N033736/1). Los autores también agradecen al Dr. Qingyou Xia, del laboratorio clave del estado de Biología del genoma de la seda, Universidad del sudoeste, China, por proveer capatlos.

Materiales

| Name | Company | Catalog Number | Comments |

| Sodium Carbonate | Alfa Aesar | 11552 | anhydrous, 99.5%, granular |

| Calcium Chloride | Fluka Analytical | C1016 | anhydrous, >93%, granular |

| Ethanol | Fisher Scientific | 10542382 | HPLC grade |

| PEG-400 | Aldrich Chemistry | 202398 | average Mn 400, tetramer mol wt ~250 kDa |

| Catalase | Sigma Life Science | E3289 | >20K units |

| Methanol | Acros Organics | 268280025 | HPLC grade |

| Hydrogen Peroxide | Sigma Aldrich | 31642 | 30% (w/w) |

| Silk | Southwest University, China | NA | Raw Cleaned Silk Cocoons, Bombox Mori |

| Dialysis Tubes | Sigma Aldrich | D9777 | Cellulose, avg, flat width 25 mm, Typical molecular weight cut-off = 14000 |

| Fisherbrand Hoffman Clips | Fisher Scientific | 12744396 | Clips used to close the ends of the dialysis tubes |

| Si-Wafer | Sigma Aldrich | 647535 | Used as printing substrate |

| Balance | OHAUS Pioneer | PA214C | Analytical Balance |

| Conductivity meter | Mettler Toledo | FG3 | Mettler Toledo FiveGo Portable conductivity meter |

| Centrifuge | Thermo Scientific | 10355052 | Heraeus Biofuge fresco sold by Thermo Scientific |

| Hotplate | Stuart | US152 | Stuart US152 Magnetic Stirrer |

| Camera | PixeLink | PL-D732CU-T | High Speed Colour Camera |

| Lens | Navitar | Navitar 1-60135 | Macro Zoom Lens |

| Jetting Devices | Microfab Technologies Inc. | MJ-AT-01-40-8MX | 80um nozzle diameter Jetting device |

| MJ-AT-01-80-8MX | 80um nozzle diameter Jetting device | ||

| Lightpad | AGPTEK | UN-HL0245-EUUN | Light for the swimming experiment |

| Pipettors | Eppendorf | 3123000063 | single-channel, variable, 100 – 1,000 µL, blue |

| 3123000055 | single-channel, variable, 20 – 200 µL, yellow | ||

| Microscope | Nikon | LV100ND | Manual, upright microscope |

| SEM | Fei | F50 | Used for Scanning electron micrographs |

Referencias

- Gregory, D. A., Campbell, A. I., Ebbens, S. J. Effect of Catalyst Distribution on Spherical Bubble Swimmer Trajectories. The Journal of Physical Chemistry C. 119 (27), 15339-15348 (2015).

- Paxton, W. F., et al. Catalytic Nanomotors: Autonomous Movement of Striped Nanorods. Journal of the American Chemical Society. 126 (41), 13424-13431 (2004).

- Gao, W., et al. Seawater-driven magnesium based Janus micromotors for environmental remediation. Nanoscale. 5 (11), 4696-4700 (2013).

- Li, J., et al. Water-Driven Micromotors for Rapid Photocatalytic Degradation of Biological and Chemical Warfare Agents. ACS Nano. 8 (11), 11118-11125 (2014).

- Gregory, D. A., Zhang, Y., Smith, P. J., Zhao, X., Ebbens, S. J. Reactive Inkjet Printing of Biocompatible Enzyme Powered Silk Micro-Rockets. Small. 12 (30), 4048-4055 (2016).

- Ismagilov, R. F., Schwartz, A., Bowden, N., Whitesides, G. M. Autonomous movement and self-assembly. Angewandte Chemie-International Edition. 41 (4), 652-654 (2002).

- Li, T., et al. Highly Efficient Freestyle Magnetic Nanoswimmer. Nano Letters. 17 (8), 5092-5098 (2017).

- Barbot, A., Decanini, D., Hwang, G. Controllable Roll-to-Swim motion transition of helical Nanoswimmers. 2014 IEEE/RSJ International Conference on Intelligent Robots and Systems. , 4662-4667 (2014).

- Xuan, M., et al. Near Infrared Light-Powered Janus Mesoporous Silica Nanoparticle Motors. Journal of the American Chemical Society. 138 (20), 6492-6497 (2016).

- Garcia-Gradilla, V., et al. Functionalized ultrasound-propelled magnetically guided nanomotors: toward practical biomedical applications. ACS Nano. 7 (10), 9232-9240 (2013).

- Baraban, L., et al. Catalytic Janus Motors on Microfluidic Chip: Deterministic Motion for Targeted Cargo Delivery. ACS Nano. 6 (4), 3383-3389 (2012).

- Ghalanbor, Z., Marashi, S. -. A., Ranjbar, B. Nanotechnology helps medicine: Nanoscale swimmers and their future applications. Medical Hypotheses. 65 (1), 198-199 (2005).

- Lu, Q., et al. Water-Insoluble Silk Films with Silk I Structure. Acta Biomaterialia. 6 (4), 1380-1387 (2010).

- Wilson, D., Valluzzi, R., Kaplan, D. Conformational Transitions in Model Silk Peptides. Biophysical Journal. 78 (5), 2690-2701 (2000).

- Fink, T. D., Zha, R. H. Silk and Silk-Like Supramolecular Materials. Macromolecular Rapid Communications. , 1700834 (2018).

- Chelikani, P., Fita, I., Loewen, P. C. Diversity of structures and properties among catalases. Cellular and Molecular Life Sciences CMLS. 61 (2), 192-208 (2004).

- Ajisawa, A. Dissolution of silk fibroin with calciumchloride/ethanol aqueous solution. Journal of Sericultural Science of Japan. 67 (2), 91-94 (1998).

- Zhang, Y., Gregory, D. A., Smith, P. J., Zhao, X. Regenerated silk fibroin as an inkjet printable biomaterial. Printing For Fabrication (NIP). , 406-409 (2016).

- Gregory, D. A., Zhang, Y., Smith, P. J., Ebbens, S. J., Zhao, X. Altering the Bubble Release of Reactive Inkjet Printed Silk Micro-rockets. Printing For Fabrication (NIP). , 452-456 (2016).

- Zhang, Y., et al. Reactive Inkjet Printing of Functional Silk Stirrers for Enhanced Mixing and Sensing. Small. , e1804213 (2018).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados