Method Article

Renderización de superficies SiO2/Si omnifóbicas por el tallado microtexturas que atrapan el gas que comprende cavidades o pilares reentrantes y doblemente reentrantes

En este artículo

Resumen

Este trabajo presenta protocolos de microfabricación para lograr cavidades y pilares con perfiles reentrantes y doblemente reentrantes en wafers SiO2/Si utilizando fotolitografía y grabado en seco. Las superficies microtexturizadas resultantes demuestran una notable repelencia líquida, caracterizada por una sólida atrapadura a largo plazo del aire bajo líquidos humectantes, a pesar de la humectabilidad intrínseca de la sílice.

Resumen

Presentamos protocolos de microfabricación para la fabricación de materiales intrínsecamente humectantes repelentes a líquidos (omnifóbicos) mediante la creación de microtexturas que entrapan gas (GEM) en ellos que comprenden cavidades y pilares con características reentrantes y doblemente reentrantes. Específicamente, utilizamos SiO2/Si como sistema modelo y compartimos protocolos para el diseño bidimensional (2D), fotolitografía, técnicas de grabado isotrópico/anisotrópico, crecimiento de óxido térmico, limpieza de pirañas y almacenamiento para lograr esas microtexturas. A pesar de que la sabiduría convencional indica que el desbaste de superficies intrínsecamente humectantes(o< 90o) las hace aún más humectantes(or < o< 90o), los GEM demuestran repelencia líquida a pesar de la humectabilidad intrínseca del sustrato. Por ejemplo, a pesar de la humectabilidad intrínseca de sílicede 40o para el sistema de agua/aire, y de los 20o para el sistema hexadecano/aire, los GEM que comprenden cavidades atrapan el aire de forma robusta en la inmersión en esos líquidos, y los ángulos de contacto aparentes para las gotas sonde 90o. Las características reentrantes y doblemente reentrantes en los GEM estabilizan el menisco líquido intruso, atrapando así el sistema de vapor líquido sólido en estados metastables llenos de aire (estados Decassie) y retrasando las transiciones humectantes al estado termodinámico-estable completamente lleno (estado Wenzel) por, por ejemplo, horas o meses. Del mismo modo, las superficies de SiO2/Sicon matrices de micropilares reentrantes y doblemente reentrantes demuestran ángulos de contacto extremadamente altos(a150o–160o) e histéresis de ángulo de contacto bajo para los líquidos de la sonda, caracterizadas así como supernófobas. Sin embargo, en la inmersión en los mismos líquidos, esas superficies pierden dramáticamente su superomnifobidad y se llenan por completo dentro de <1 s. Para hacer frente a este desafío, presentamos protocolos para diseños híbridos que comprenden matrices de pilares doblemente reentrantes rodeados de muros con perfiles doblemente reentrantes. De hecho, las microtexturas híbridas atrapan el aire en la inmersión en los líquidos de la sonda. En resumen, los protocolos descritos aquí deben permitir la investigación de los FMA en el contexto de la consecución de la omnifobidad sin recubrimientos químicos, como los perfluorocarbonos, que podrían desbloquear el alcance de materiales comunes baratos para aplicaciones como materiales ófobicos. Las microtexturas de sílice también podrían servir como plantillas para materiales blandos.

Introducción

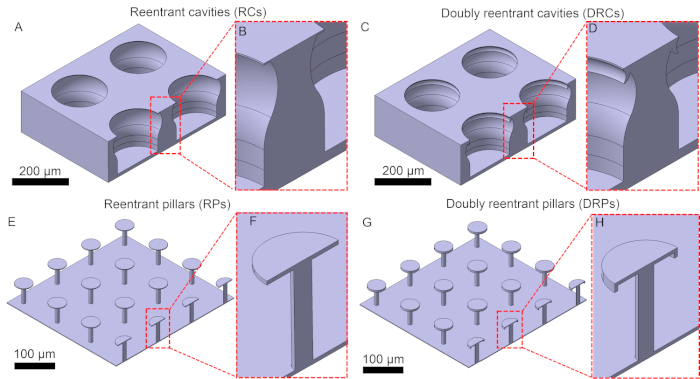

Las superficies sólidas que presentan ángulos de contacto aparentes, s> 90o para líquidos polares y no polares, como el agua y el hexadecano, se denominan sógóbicos1. Estas superficies sirven para numerosas aplicaciones prácticas, incluyendo la desalinización de agua2,3, separación aceite-agua4,5, antibiofouling6, y la reducción de la resistencia hidrodinámica7. Típicamente, la omnifobidad requiere productos químicos perfluorados y topografías aleatorias8,9,10,11,12. Sin embargo, el costo, la no biodegradabilidad y la vulnerabilidad de esos materiales/recubrimientos plantean una miríada de limitaciones, por ejemplo, las membranas desalinización perfluoradas se degradan a medida que se elevan las temperaturas del lado de la alimentación, lo que lleva a que los poros humedezcen13,14,y los recubrimientos perfluorados/hidrocarburos también se abrase15,16 y se degradan por partículas de limo en los flujos de flujo y protocolos. Por lo tanto, es necesario contar con estrategias alternativas para lograr las funciones de los recubrimientos perfluorados (es decir, atrapar el aire en la inmersión en líquidos sin utilizar recubrimientos repelentes al agua). Por lo tanto, los investigadores han propuesto topografías superficiales compuestas por características colgantes (reentrantes) que podrían atrapar aire en inmersión por microtexturizado solo17,18,19,20,21,22,23,24,25. Estas microtexturas vienen en tres tipos: cavidades26,pilares27y esteras fibrosas8. A continuación, nos referiremos a las características reentrantes con voladizos simples como reentrantes(Figura 1A–B y Figura 1E–F)y características reentrantes con voladizos que hacen un giro de 90o hacia la base como doblemente reentrante(Figura 1C–D y Figura 1G–H).

En su trabajo pionero, Werner et al.22,28,29,30,31 caracterizaron cutículas de cola de primavera (Collembola), artrópodos que habitan en el suelo, y explicaron la importancia de las características en forma de hongo (reentrantes) en el contexto de la humectación. Otros también han investigado el papel de los pelos en forma de hongo en los patinadores de mar32,33 para facilitar la repelencia al agua extrema. Werner y sus compañeros de trabajo demostraron la omoficidad de las superficies poliméricas intrínsecamente humectantes tallando estructuras biomiméticas a través de la litografía de impresión inversa29. Liu y Kim informaron sobre superficies de sílice adornadas con matrices de pilares doblemente reentrantes que podían repeler gotas de líquidos con tensiones superficiales tan bajas como elVI a 10 mN/m, caracterizadas por ángulos de contacto aparentes, 150o y histéresis de ángulo de contacto extremadamente bajo27. Inspirados en estos increíbles desarrollos, seguimos las recetas de Liu y Kim para reproducir sus resultados. Sin embargo, descubrimos que esas microtexturas perderían catastróficamente su superomnifobicidad, es decir, r s 0o, si las gotas líquidas humectantes tocaran el borde de la microtextura o si hubiera un daño físico localizado34. Estos hallazgos demostraron que las microtexturas basadas en pilares no eran aptas para aplicaciones que requerían omniforicidad en la inmersión, y también cuestionaban los criterios para evaluar la omoficidad (es decir, deberían limitarse únicamente a los ángulos de contacto o si se necesitan criterios adicionales).

En respuesta, utilizandolas obleas SiO 2/Si, preparamos matrices de cavidades de microescala con entradas doblemente reentrantes y, y utilizando agua y hexadecano como líquidos polares y no polares representativos, demostramos que (i) estas microtexturas evitan que los líquidos entren en ellos atrapando aire, y (ii) la arquitectura de las cavidades evita la pérdida del aire atrapado por los compartimentos localizados34. Por lo tanto, hemos llamado estas microtexturas como "microtexturas que atrapan gas" (GEM). Como siguiente paso, microfabricamos GEMs con diferentes formas (circulares, cuadradas, hexagonales) y perfiles (simples, reentrantes y doblemente reentrantes) para comparar sistemáticamente su rendimiento bajo inmersión en líquidos humectantes26. También creamos una microtextura híbrida compuesta por matrices de pilares doblemente reentrantes rodeados de paredes con perfiles doblemente reentrantes, que evitaban que los líquidos tocaran los tallos de los pilares y el aire robustamente atrapado en la inmersión35. A continuación, presentamos protocolos detallados para la fabricación de GEM en superficies SiO2/Si a través de técnicas de fotolitografía y grabado junto con parámetros de diseño. También presentamos resultados representativos de caracterizar su humectación por goniometría de ángulo de contacto (ángulos de avance/retroceso/como colocados) y la inmersión en hexadecano y agua.

Protocolo

NOTA: Las matrices de cavidades y pilares reentrantes y doblemente reentrantes fueron microfabricados mediante la adaptación del protocolo de varios pasos para los pilares reportados por Liu y Kim27. Se tomaron precauciones para minimizar la formación de residuos de pasadores o partículas en nuestras superficies que pudieran interferir con las transiciones de humectación36.

MICROFABRICACIÓN DE CARIES

En términos generales, los protocolos para la microfabricación de cavidades reentrantes y doblemente reentrantes (RCs y RDC) consisten en diseño bidimensional, fotolitografía, grabado general de sílice y grabado específico de silicio, dependiendo de la característica final requerida37,38,39,40,41.

1. Diseño

- Inicie el proceso de microfabricación diseñando el patrón requerido en un software de diseño42. Un ejemplo de este tipo de software se muestra en la Lista de materiales.

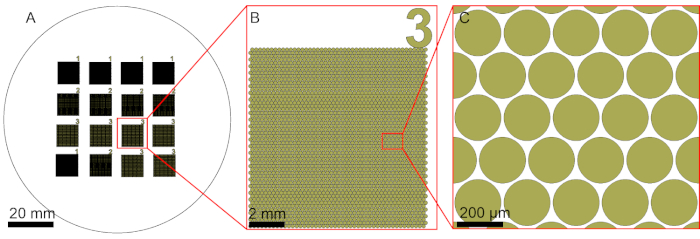

- Con el software, cree un nuevo archivo. Dibuje una celda de unidad que comprenda un círculo de diámetro, D a 200 m. Copie y pegue este círculo con una distancia de centro a centro (pitch) de L a 212 m para crear una matriz de círculos en un parche cuadrado de área 1 cm2 (Figura 2).

- Dibuja un círculo de diámetro de 100 mm (4 pulgadas). Coloque la matriz de 1 cmy 2 cuadrados dentro del círculo y replique para crear una cuadrícula de 4 x 4 de matrices cuadradas. Las entidades dentro del círculo se transferirán a las obleas de 4 pulgadas(Figura 2).

- Exporte el archivo de diseño al formato deseado para el sistema de escritura de máscaras (por ejemplo, el formato GDSII).

2. Limpieza de obleas

- Limpie una oblea de silicio de 4 pulgadas de diámetro, una orientación <100>, y con una capa de óxido térmico de 2,4 m de espesor (ver lista de materiales),en solución de piraña para 10 min. La solución de Piranha comprende ácido sulfúrico (H2SO4, 96%): peróxido de hidrógeno (H2O2, 30%) en una relación volumétrica de 3:1 y se mantiene en T a 388 K.

- Enjuague la oblea con agua desionizada y seque con nitrógeno (N2).

3. Fotolitografía

- Recubrir la oblea con hexametildisilazane (HMDS) utilizando la deposición en fase de vapor para mejorar la adherencia con el fotorresistente. Refiera al cuadro 1 para los detalles del proceso.

- Monte la oblea en un mandril de vacío de 4 pulgadas en la capa de giro. Cubra la oblea con el fotorresistente AZ-5214E. Utilice la recubridora de espín para extender el fotorresisto uniformemente sobre la superficie como una capa de 1,6 m de espesor. Consulte la Tabla 2 para conocer los parámetros de recubrimiento de espín.

- Hornee la oblea fotorresistente en una placa caliente mantenida a 110 oC durante 120 s.

- Transfiera la oblea a un sistema de escritura directa y exponga la oblea a la radiación UV durante 55 ms (desenfoque: +5). Este paso transfiere el diseño deseado en el AZ-5214E (utilizado en el tono positivo; véase Lista de materiales) (Figura 2).

- Coloque la oblea expuesta a los rayos UV en una placa de vidrio Petri que contenga el desarrollador AZ-726 durante 60 s para que se desarrollen las características. Consulte Lista de materiales para obtener más información.

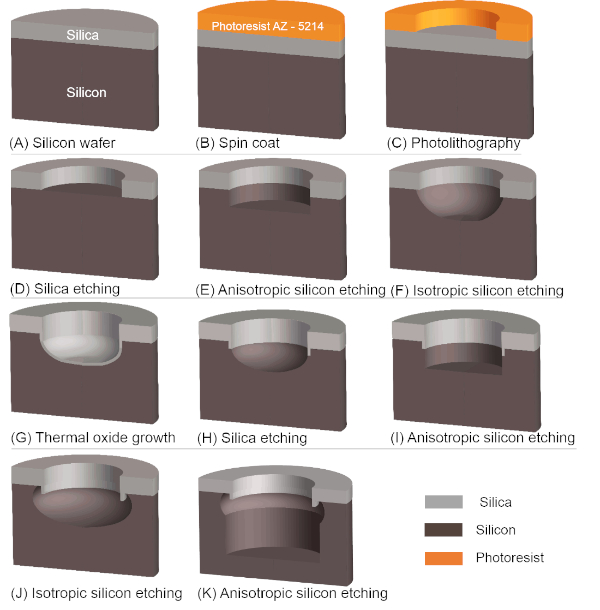

- Retire la oblea de la solución para desarrolladores y enjuague con agua desionizada (DI) suavemente para eliminar el exceso de desarrollador. Seque la oblea en un entornoN2. Estos pasos se presentan en la Figura 3A–C.

NOTA: Al final de este paso, los patrones de diseño en la oblea se pueden ver bajo un microscopio óptico estándar.

4. Grabado anisotrópico de sílice (SiO2) Capa

NOTA: El objetivo de este paso es grabar completamente la capa de sílice (2,4 m de espesor) que se expuso durante la fotolitografía para exponer la capa de silicio debajo.

- Después de la fotolitografía, transfiera la oblea a un sistema de grabado de iones reactivos (RIE) de plasma acoplado inductivamente que emplea una mezcla de octafluorociclobutano (C4F8) y gases de oxígeno (O2)a la sílice de etch verticalmente (grabado anisotrópico).

- Ejecute el proceso ICP-RIE durante aproximadamente 13 minutos para grabar la capa de sílice expuesta. Refiera a los parámetros ICP-RIE en el cuadro 3. Durante este paso, la capa fotorresistente también se graba por completo(Figura 3C–D).

- Para asegurarse de que el espesor de la capa de sílice dentro de los patrones deseados se reduce a cero, de modo que la capa de silicio esté expuesta, mida el espesor de la sílice restante utilizando un reflectómetro. Ajustar la duración del período de grabado posterior en función de los espesores de las capas de sílice (especialmente en y alrededor de los patrones).

NOTA: Se utilizó un reflectómetro para medir el grosor de la capa de sílice restante43. Alternativamente, otras herramientas, como ellipómetro o una carta de colores interactiva para predecir el color de SiO2 y el grosor también se pueden utilizar44,45.

Los procedimientos detallados en los pasos 1 y 4 son comunes tanto para las cavidades reentrantes como para las doblemente reentrantes. Sin embargo, los protocolos de grabado para la capa de silicio son diferentes y se describen a continuación:

5. Cavidades reentrantes

-

Grabado de silicio anisotrópico

- Después de grabar la capa de sílice, transfiera la oblea a un sistema ICP-RIE profundo a silicio grabado. El primer paso consiste en un método de grabado anisotrópico a base de flúor conocido como el proceso Bosch que graba el silicio verticalmente hacia abajo, creando una pared recta.

NOTA: El proceso Bosch utiliza gases C4F8 y hexafluoruro de azufre (SF6)en la cámara de reacción: la deposición C4F8 crea una capa de pasivación, mientras que el SF6 esconde silicio verticalmente hacia abajo. Por lo tanto, el proceso Bosch permite la microfabricación de zanjas profundas en silicio con relaciones de alto aspecto. - Ejecute este proceso durante cinco ciclos, que corresponde a una profundidad de grabado para el silicio equivalente a 2 m. Los parámetros del proceso se enumeran en la Tabla 4.

- Limpie la oblea en la solución de piraña durante 10 minutos para eliminar los restos del proceso Bosch. Enjuague la oblea con agua DI y espírese en un entorno N2 (Figura 3E).

- Después de grabar la capa de sílice, transfiera la oblea a un sistema ICP-RIE profundo a silicio grabado. El primer paso consiste en un método de grabado anisotrópico a base de flúor conocido como el proceso Bosch que graba el silicio verticalmente hacia abajo, creando una pared recta.

- Grabado de silicio isotrópico: Para crear la característica reentrante, realice el grabado isotrópico que crearía un socortado debajo de la capa de sílice. Se puede lograr un voladizo de 5 m mediante el grabado de la capa de silicio con SF6 para 2 min 45 s(Figura 3F). Refiera al cuadro 5 para los parámetros del proceso.

-

Grabado de silicio anisotrópico: Una vez creadas las entidades reentrantes, ajuste la profundidad de las cavidades mediante el proceso Bosch (paso 5.1).

NOTA: Para microfabricadas cavidades con una profundidad de 50 m, se requieren 160 ciclos del proceso Bosch(Figura 3G, Tabla 4). -

Limpieza y almacenamiento de obleas

- Limpie la oblea con la solución de piraña como se describe en el paso 2. Después de este paso, la oblea se vuelve superhidrófila, caracterizada por los ángulos de contacto del agua,o o 0o.

- Almacene la oblea en una placa de vidrio de Petri y colóquela dentro de un horno de vacío limpio mantenido en T a 323 K y la presión de vacío PVac a 3,3 kPa durante 48 h, tras lo cual el ángulo de contacto intrínseco de la capa de sílice se estabiliza a40o.

- Almacene las muestras en un armario limpio equipado con nitrógeno externo (99%) flujo, listo para una mayor caracterización.

6. Cavidades doblemente reentrantes

- Grabado de silicio anisotrópico: Para crear cavidades doblemente reentrantes, siga los pasos 1, 2, 3, 4 y 5.1 (consulte la figura 4A–E).

-

Grabado de silicio isotrópico

Para crear entidades doblemente reentrantes, las entidades reentrantes deben crearse primero. Para lograrlo, realice el grabado isotrópico para crear un socortado debajo de la capa de sílice. Etch la capa de silicio con SF6 para 25 s(Figura 4F). Refiera al cuadro 5 para los parámetros del proceso. Posteriormente, limpie la oblea utilizando la solución de piraña como se describe en el paso 2. -

Crecimiento de óxido térmico

- Para lograr características doblemente reentrantes, haga crecer una capa de 500 nm de óxido térmico en la oblea, utilizando un sistema de horno de alta temperatura(Figura 4G).

- Mida el grosor de la capa de óxido utilizando un reflectómetro.

NOTA: La oxidación se llevó a cabo mediante la exposición de las muestras a un entorno que comprende oxígeno (O2) y vapor de agua, lo que conduce a la oxidación húmeda del silicio en un ambiente cerrado a temperaturas que oscilan entre 800-1.200 oC.

- Grabado de sílice: Llevar a cabo el mismo proceso como se describe en el paso 4 para grabar sílice verticalmente hacia abajo durante 3 min. Como resultado del grabado anisotrópico, el óxido térmico (capa de sílice de 500 nm de espesor) está grabado lejos de la cavidad, pero deja un "voladizo" a lo largo de las paredes laterales que formaría el borde doblemente reentrante eventualmente(Figura 4H, Tabla 3).

- Grabado de silicio anisotrópico: Repita cinco ciclos del proceso de Bosch para profundizar las cavidades en 2 m(Figura 4I, Tabla 5). Este paso es necesario para eliminar el silicio detrás de la característica doblemente reentrante en el siguiente paso. Limpie la oblea con solución de piraña.

- Grabado de silicio isotrópico: Realice el grabado isotrópico de silicio durante 2 min y 30 s utilizando los parámetros de proceso descritos en la Tabla 4. Este paso crea un espacio vacío (2 m) detrás del óxido cultivado térmicamente en la boca de la cavidad, lo que conduce al borde doblemente reentrante(Figura 4J).

- Grabado de silicio anisotrópico: Utilice la receta de proceso de Bosch (paso 5.1) para 160 ciclos para aumentar la profundidad de las cavidades a hc a 50 m, (Figura 4K, Tabla 5).

- Limpieza y almacenamiento de obleas: Limpie la oblea con solución de piraña y guárdela como se describe en el paso 5.4 anterior.

MICROFABRICACION DE PILLARS

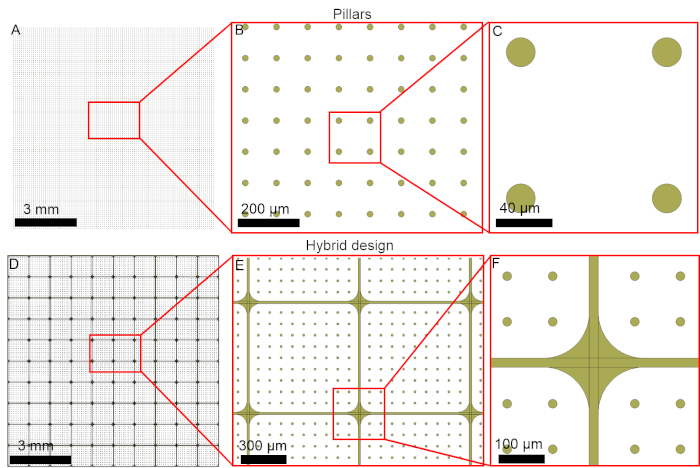

El protocolo de diseño para la fabricación de pilares e "híbridos" reentrantes y doblemente reentrantes (compuestos por pilares doblemente reentrantes rodeados de muros) consta de tres pasos clave: preparación de obleas, grabado de sílice y grabado específico de silicio. La Figura 5A–C muestra la vista superior del diseño de diseño para pilares reentrantes y doblemente reentrantes, mientras que la Figura 5D–F representa el diseño de los arreglos híbridos. Seleccione la opción de campo oscuro de la exposición UV para exponer toda la oblea, excepto el patrón utilizando el mismo fotorresistente (AZ5214E)(Figura 6A–C y Figura 7A–C). Además de estas especificidades, los procesos para la limpieza de la oblea (paso 2) y la sílice de grabado (paso 4) son idénticos.

7. Pilares reentrantes

- Grabado de silicio anisotrópico: Después de la fotolitografía, la exposición UV, el desarrollo y la sílice de grabado con las especificidades de los pilares descritas anteriormente (pasos 1–4), transfiera la oblea a un sistema ICP-RIE profundo para grabar la capa de silicio utilizando el proceso Bosch. Este paso controla la altura de los pilares. Utilizar 160 ciclos del proceso Bosch para alcanzar pilares de altura, hP a 30 m(Figura 6E, Tabla 5). Limpie la oblea como se describe en el paso 2.

- Grabado de silicio isotrópico: Realice el grabado isotrópico utilizando SF6 durante 5 min para crear el borde reentrante en los pilares(Figura 6F, Tabla 4). La longitud resultante del voladizo es de 5 m.

- Limpieza y almacenamiento de Piranha: Limpie la oblea con solución de piraña y guárdela como se describe en el paso 5.4 anterior.

8. Pilares e híbridos doblemente reentrantes

- Grabado de silicio anisotrópico: Después de grabar SiO2,transfiera la oblea a un sistema ICP-RIE profundo para grabar el Si bajo la capa SiO2. Realizar cinco ciclos del proceso de Bosch que corresponda a una profundidad de grabado de 2 m(Figura 7E, Tabla 4). Posteriormente, limpie la oblea como se describe en el paso (2).

- Grabado de silicio isotrópico: Realice el grabado isotrópico utilizando SF6 durante 16 s para crear el borde reentrante(Tabla 5, Figura 7F). Limpie la oblea como se describe en el paso 2.

- Crecimiento de óxido térmico: Cultivar una capa de 500 nm de óxido térmico por toda la oblea utilizando un sistema de horno de alta temperatura como se describe en el paso 6.3(Figura 7G).

- Grabado de sílice: Etch la capa de óxido cultivada térmicamente (500 nm de espesor) durante 3 min como se describe en el paso 6.4(Figura 7H, Tabla 3).

- Grabado de silicio anisotrópico: Repita 160 ciclos del proceso Bosch(Tabla 4) para aumentar la altura de los pilares(Figura 7I). Limpie la oblea como se describe en el paso 2 anterior.

- Grabado de silicio isotrópico: Realice el grabado isotrópico de silicio durante 5 min utilizando los parámetros del proceso descritos en la Tabla 4. Este paso crea el borde doblemente reentrante(Figura 7J). El espacio entre el tallo del pilar y el borde doblemente reentrante es de 2 m.

- Limpieza y almacenamiento de obleas: Limpie la oblea con solución de piraña y guárdela como se describe en el paso 5.4 anterior.

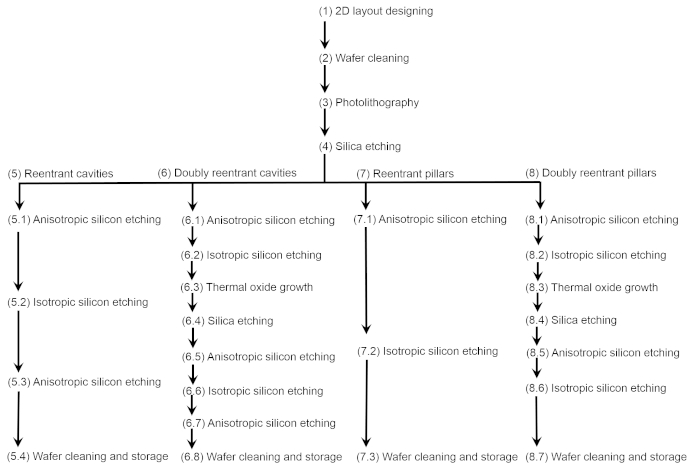

La Figura 8 representa la lista de procesos utilizados en las cavidades y pilares reentrantes y doblemente repotentes.

Resultados

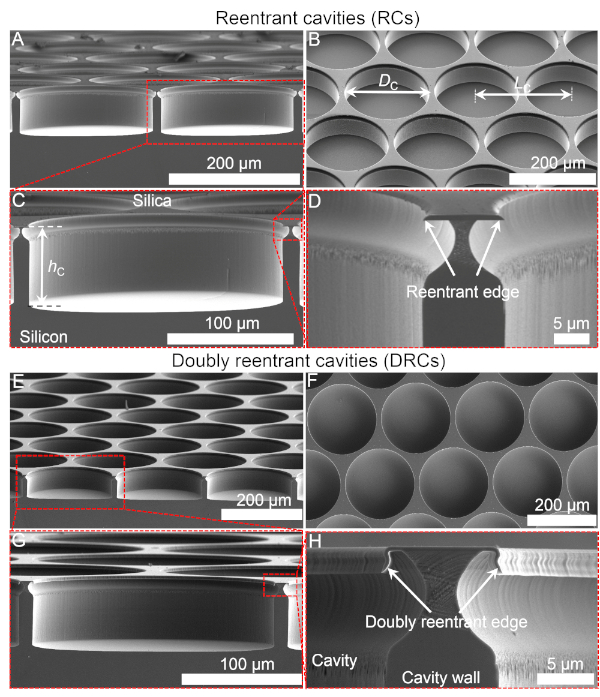

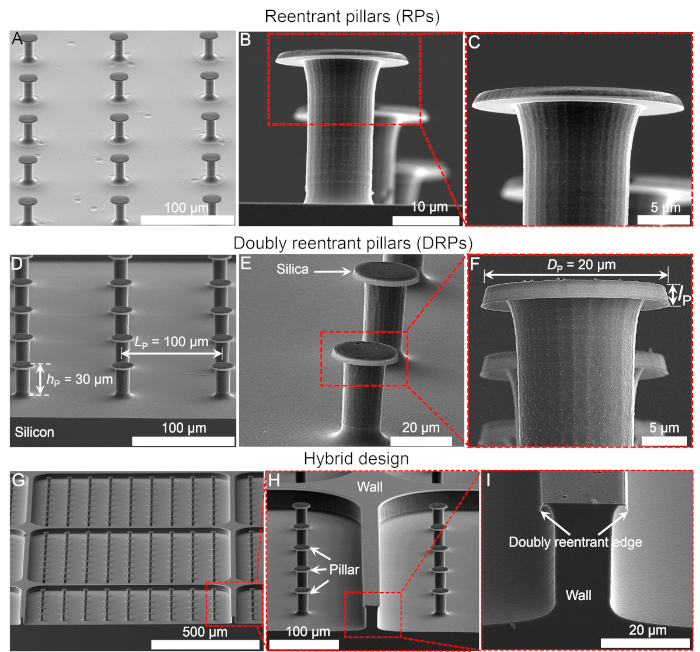

En esta sección, mostramos cavidades reentrantes y doblemente reentrantes (RC y RDC, Figura 9)y pilares reentrantes y doblemente reentrantes (RPs y DrPs, Figura 10)microfabricados utilizando los protocolos descritos anteriormente. Todas las cavidades tienen el diámetro, DC a 200 m, la profundidad, hC a 50 m, y la distancia de centro a centro (o el paso) entre las cavidades adyacentes para ser LC a DC + 12 m. Utilizando los mismos protocolos de fabricación, también se pueden preparar cavidades de formas no circulares, como se informó anteriormente26.

El diámetro de la tapa en la parte superior de los pilares era de DP a 20 m, y su altura y paso eran, respectivamente, hp a 30 m y LP a 100 m(Figura 10).

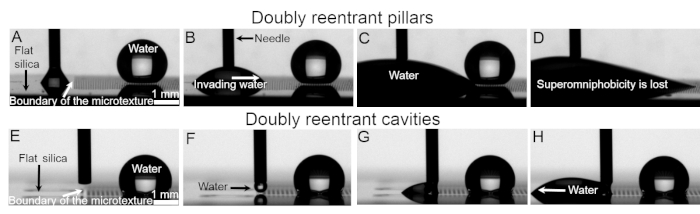

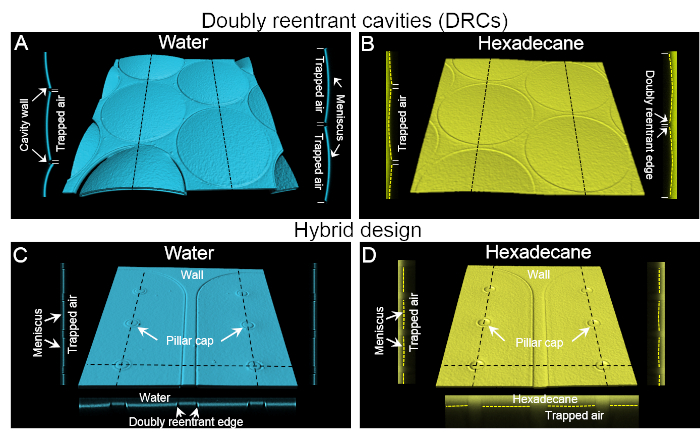

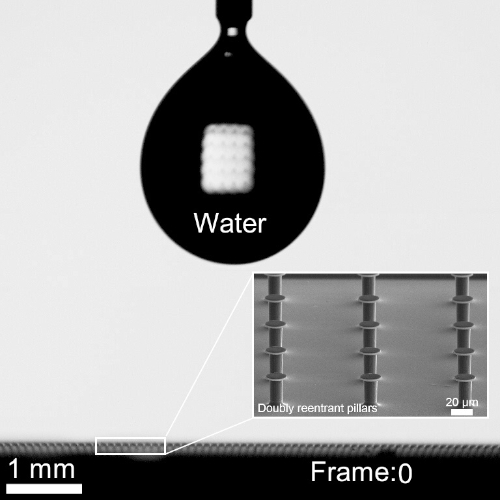

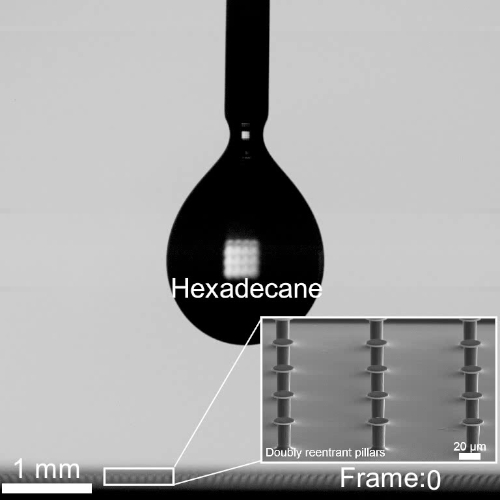

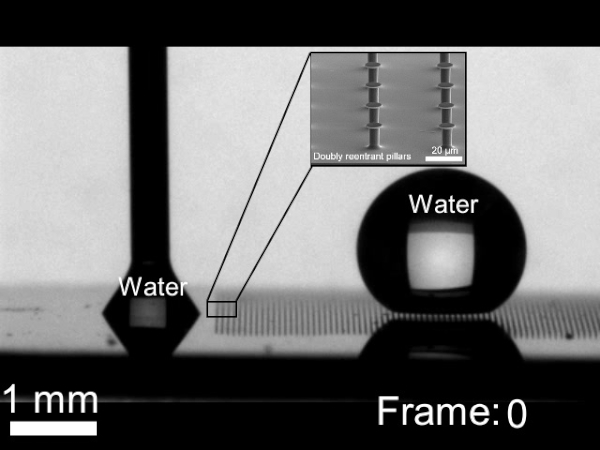

Comportamientos humectantes de microtexturas que atrapan el gas (GEM)

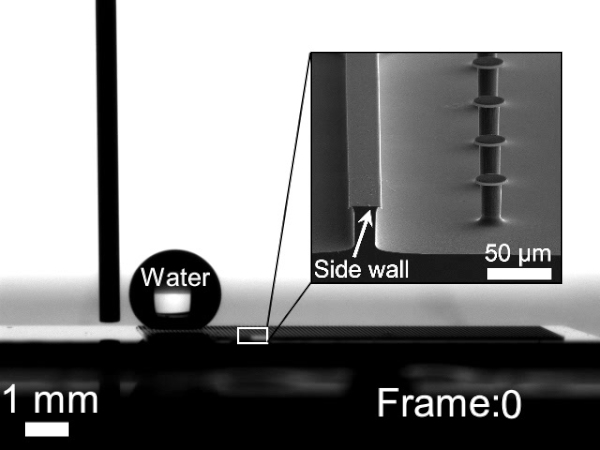

La sílice plana (SiO2)se humedece intrínsecamente hacia la mayoría de los líquidos polares y no polares. Por ejemplo, los ángulos de contacto intrínsecos de las gotas de hexadecano(LV a 20 mN/m a 20 oC) y el agua (tensión superficial deLV a 72,8 mN/m a 20 oC) en sílice fueron, respectivamente, yo20o y o40o. Sin embargo, después de las cavidades y pilares reentrantes y doblemente reentrantes de microfabricación, los ángulos de contacto cambiaron drásticamente(Tabla 6). Medimos los ángulos de contacto de avance/retroceso dispensando/retrayendo los líquidos a una velocidad de 0,2 l/s y encontramos los ángulos de contacto aparentes para ambos líquidos,s > 120o, (omníbóbico; Figura 11E). Recapitulación de los ángulos de contacto,s/n 0o debido a la falta de discontinuidad en las microtexturas, como en microtexturas basadas en pilares. Por otro lado, las superficies DeO2/Sicon matrices de pilares doblemente reentrantes (RMP) presentaban ángulos de contacto aparentes, s > 150o tanto para líquidos como para la histéresis del ángulo de contacto fue mínimo (superomnifóbico, Figura 11A y Películas S1 y S2). Curiosamente, cuando las mismas superficies DeO2/Sicon matrices de pilares se sumergieron en los mismos líquidos se entrometieron instantáneamente, t < 1 s, es decir, no se atenuó aire(Figura 10A–D,Película S3). Así, mientras que los pilares parecían ser superomnifóbicos en términos de ángulos de contacto, no lograron atrapar el aire en la inmersión. De hecho, los líquidos humectantes se envuelven desde el límite de la microtextura (o de defectos localizados) y desplazan el aire atrapado instantáneamente(Figura 11A-D y Película S3). Por el contrario, las RDC amarrgaron aire tras la inmersión en ambos líquidos(Figura 11E–H y S1, Tabla 1); para hexadecano, el aire atrapado estaba intacto incluso después de 1 mes26. Nuestros experimentos de microscopía confocal demostraron que las características colgantes estabilizan los líquidos intrusos y atrapan el aire dentro de ellos(Figura 12A–B).

A continuación, para atrapar aire en matrices de PDR, empleamos los mismos protocolos de microfabricación para lograr matrices de pilares rodeados de muros de perfil doblemente reentrante(Figura 10G–I). Esta estrategia aisló los tallos de los PDR de líquidos humectantes. Como resultado, las microtexturas híbridas se comportaron como FMA, como lo confirman la microscopía confocal(Figura 12C–D)y La película S4, Tabla 6). Así, las superficies de sílice con microtexturas híbridas mostraron omoficidad en la inmersión al atrapar el aire y demostraron ángulos de contacto,s > 120o, (omníbico), y resultaron omnífóbicas en el verdadero sentido, es decir, en términos de ángulos de contacto y atrapando el aire en la inmersión. En la Tabla 6, evaluamos la omnifobidad de las superficies SiO2/Sicon una variedad de microtexturas basadas en cavidades, basadas en pilares e híbridos por ángulos de contacto e inmersión.

Figura 1: Esquemas de microestructuras. (A–B) Cavidades reentrantes, (C–D) cavidades doblemente reentrantes, (E–F) pilares reentrantes, (G–H) pilares doblemente reentrantes. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Patrones de diseño para cavidades. Patrones de diseño para cavidades reentrantes y doblemente reentrantes generadas utilizando el software de diseño. El patrón fue transferido a la oblea usando fotolitografía. Haga clic aquí para ver una versión más grande de esta figura.

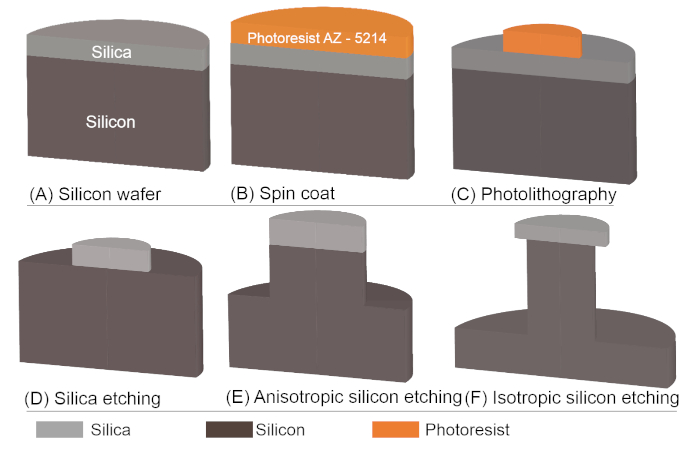

Figura 3: Protocolo de microfabricación para cavidades reentrantes. (A) Limpie la oblea de silicio con sílice de 2,4 m de espesor en la parte superior. (B) Gire la oblea con fotorresistente y exponga a la luz UV. (C) Desarrollar el fotorresistente expuesto a los rayos UV para obtener el patrón de diseño. (D) Grabado de la capa superior de sílice expuesta verticalmente hacia abajo (grabado anisotrópico) utilizando plasmón acoplado inductivamente (ICP) grabado en iones reactivos (RIE). (E) Grabado anisotrópico superficial de la capa de silicio expuesta utilizando ICP-RIE profundo. (F) grabado isotrópico de silicio para crear el borde reentrante. (G) Grabado profundo de silicio anisotrópico para aumentar la profundidad de las cavidades. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Protocolo de microfabricación para cavidades doblemente reentrantes. (A) Limpie la oblea de silicio con sílice de 2,4 m de espesor en la parte superior. (B) Gire la oblea con fotorresistente y exponga a la luz UV. (C) Desarrollar el fotorresistente expuesto a los rayos UV para obtener el patrón de diseño. (D) Grabado de la capa superior de sílice expuesta verticalmente hacia abajo (grabado anisotrópico) utilizando plasmón acoplado inductivamente (ICP) grabado en iones reactivos (RIE). (E) Grabado anisotrópico superficial de la capa de silicio expuesta utilizando ICP-RIE profundo. (F) Aguaca isotrópica superficial de silicio para crear sotolamiento utilizando ICP-RIE profundo. (G) Crecimiento del óxido térmico. (H) grabado anisotrópico de la capa superior e inferior de sílice. (I) Grabado anisotrópico superficial de silicio. (J) Etc. de silicio isotrópico para crear el borde doblemente reentrante. (K) Grabado profundo de silicio anisotrópico para aumentar la profundidad de las cavidades. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Patrones de diseño para pilares. Patrones de diseño para pilares reentrantes, doblemente reentrantes e híbridos generados utilizando el software de diseño. El patrón fue transferido a la oblea usando fotolitografía. Haga clic aquí para ver una versión más grande de esta figura.

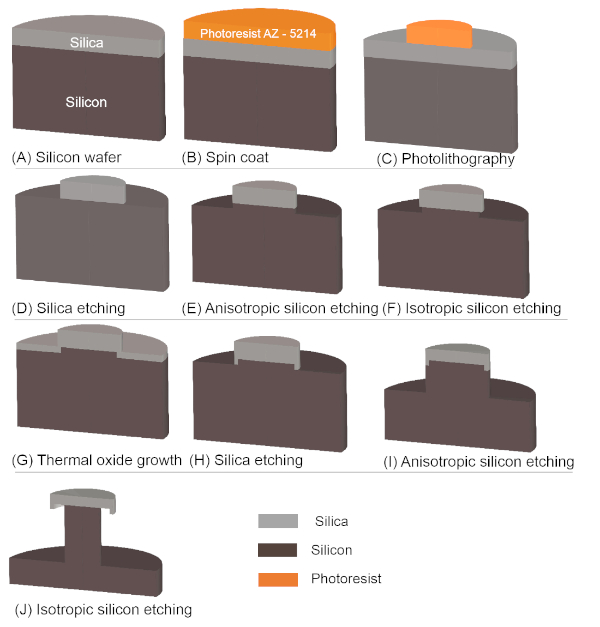

Figura 6: Protocolo de microfabricación de pilares reentrantes. (A) Limpie la oblea de silicio con sílice de 2,4 m de espesor en la parte superior. (B) Gire la oblea con fotorresistente y exponga a la luz UV. (C) Desarrollar el fotorresistente expuesto a los rayos UV para obtener el patrón de diseño. (D) Grabado de la capa superior de sílice expuesta verticalmente hacia abajo (grabado anisotrópico) utilizando plasmón acoplado inductivamente (ICP) grabado en iones reactivos (RIE). (E) Grabado de silicio anisotrópico profundo para aumentar la altura de los pilares. (F) grabado de silicio isotrópico para crear el borde reentrante. Haga clic aquí para ver una versión más grande de esta figura.

Figura 7: Protocolo de microfabricación para pilares doblemente reentrantes. (A) Limpie la oblea de silicio con sílice de 2,4 m de espesor en la parte superior. (B) Gire la oblea con fotorresistente y exponga a la luz UV. (C) Desarrollar el fotorresistente expuesto a los rayos UV para obtener el patrón de diseño. (D) Grabado de la capa superior de sílice expuesta verticalmente hacia abajo (grabado anisotrópico) utilizando plasmón acoplado inductivamente (ICP) grabado en iones reactivos (RIE). (E) Grabado anisotrópico superficial de la capa de silicio expuesta utilizando ICP-RIE profundo. (F) Aguaca isotrópica superficial de silicio para crear sotolamiento utilizando ICP-RIE profundo. (G) Crecimiento del óxido térmico. (H) grabado anisotrópico de la parte superior e inferior de la capa de sílice. (I) Grabado de silicio anisotrópico para aumentar la altura de los pilares. (J) grabado de silicio isotrópico para crear el borde doblemente reentrante. Tenga en cuenta que la única diferencia entre los pilares doblemente reentrantes y el "híbrido" es el diseño al principio. Haga clic aquí para ver una versión más grande de esta figura.

Figura 8: Protocolo de microfabricación para cavidades y pilares reentrantes y doblemente reentrantes. El diagrama de flujo enumera los pasos clave implicados. Haga clic aquí para ver una versión más grande de esta figura.

Figura 9: Escaneo de micrografías electrónicas de cavidades reentrantes y doblemente reentrantes. (A–D) Vistas transversales e isométricas de superficies de sílice con una serie de cavidades reentrantes. (E–H) Vistas transversales seccionales y superiores de cavidades doblemente reentrantes. DC - diámetro de la cavidad y LC - la distancia de centro a centro entre cavidades adyacentes (o paso), y hC - profundidad de la cavidad. Haga clic aquí para ver una versión más grande de esta figura.

Figura 10: Escaneo de micrografías electrónicas de pilares reentrantes y doblemente reentrantes. (A–C) Vista isométrica de los pilares reentrantes. (D–F) Pilares doblemente reentrantes. (G–I) Pilares híbridos - PDR rodeados de paredes doblemente reentrantes. DP - diámetro de la tapa del pilar y LP - la distancia de centro a centro entre los pilares adyacentes (o paso), y hP - altura de los pilares. Figura D–I, reimpreso de la Referencia35, Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver una versión más grande de esta figura.

Figura 11: Comportamiento de humectación. (A) Superomnifobidad de las superficies DeO2/Siadornadas con matrices doblemente pilares reentrantes, observados mediante la colocación de gotas líquidas en la parte superior. (B–D) La superomnifobicidad se pierde instantáneamente, si los líquidos humectantes tocan el límite o los defectos localizados. (E) Las superficies SiO2/Siadornadas con matrices presentan una morfobidad doblemente reentrante. (F–H) Estas microtexturas atrapan el aire de forma robusta y no lo pierden si el líquido toca los defectos localizados o límite. Reimpreso de la Referencia35, Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver una versión más grande de esta figura.

Figura 12: Microscopía confocal de microtexturas sumergidas en líquidos. Reconstrucciones 3D mejoradas por ordenador de imágenes confocales representativas (isométricas y secciones transversales a lo largo de las líneas punteadas) de transiciones de humectación en superficies de sílice con cavidades doblemente reentrantes y pilares híbridos sumergidos bajo una columna z de 5 mm después de 5 minutos de inmersión de (A,C) agua, y (B,D) hexadecano. Los colores (falso) azul y amarillo corresponden a las interfaces de agua y hexadecano con el aire atrapado. Los menisci líquidos intrusos se estabilizaron en el borde doblemente reentrante. (Barra de escala: Diámetro de la cavidad y pilar 200 m y 20 m respectivamente). La Figura 12 fue reimpresa de la Referencia35, Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver una versión más grande de esta figura.

| Etapa 1: Deshidratación y purga de oxígeno de la cámara | ||

| Paso | Secuencia de procesos | Tiempo (min) |

| 1 | Vacío (10 Torr) | 1 |

| 2 | Nitrógeno (760 Torr) | 3 |

| 3 | Vacío (10 Torr) | 1 |

| 4 | Nitrógeno (760 Torr) | 3 |

| 5 | Vacío (10 Torr) | 1 |

| 6 | Nitrógeno (760 Torr) | 3 |

| Etapa 2: Priming | ||

| Secuencia de procesos | Tiempo (min) | |

| 7 | Vacío (1 Torr) | 2 |

| 8 | HMDS (6 Torr) | 5 |

| Etapa 3: Purgar el escape principal | ||

| Secuencia de procesos | Tiempo (min) | |

| 9 | Vacío | 1 |

| 10 | Nitrógeno | 2 |

| 11 | Vacío | 2 |

| Etapa 4: Regreso a la atmósfera (Relleno) | ||

| Secuencia de procesos | Tiempo (min) | |

| 12 | Nitrógeno | 3 |

Tabla 1: Detalles del proceso para el recubrimiento de capas de hexametildisilazane (HMDS) para mejorar la adhesión entre la superficie de sílice y el fotorresistente AZ-5214E.

| Paso | Velocidad (rpm) | Rampa (rpm/s) | Tiempo (s) |

| 1 | 800 | 1000 | 3 |

| 2 | 1500 | 1500 | 3 |

| 3 | 3000 | 3000 | 30 |

Tabla 2: Detalles del proceso para lograr una capa de fotorresistente AZ-5214E de 1,6 m de espesor en las obleas SiO2/Simediante revestimiento de espín.

| Potencia RF, (W) | Potencia ICP, (W) | Presión de grabado, (mTorr) | C4F8 flujo (sccm) | O2 flujo (sccm) | Temperatura, (oC) |

| 100 | 1500 | 10 | 40 | 5 | 10 |

Tabla 3: Ajustes de parámetros para el grabado de sílice utilizado en Plasma acoplado inductivamente – Grabado de iones reactivos (ICP-RIE).

| Potencia RF, (W) | Potencia ICP, (W) | Presión de grabado, (mTorr) | Flujo SF6, (sccm) | Temperatura, (oC) |

| 20 | 1800 | 35 | 110 | 15 |

Tabla 4: Ajustes de parámetros para el grabado de silicio (isotrópico) utilizado en plasma acoplado inductivamente – grabado de iones reactivos profundos (ICP-DRIE).

| Paso | Potencia RF, (W) | Potencia ICP, (W) | Presión de grabado, (mTorr) | Flujo SF6, (sccm) | C4F8 flujo, (sccm) | Temperatura, (oC) | Tiempo de deposición/grabado, (s) |

| Capa de pasivación | 5 | 1300 | 30 | 5 | 100 | 15 | 5 |

| Grabado | 30 | 1300 | 30 | 100 | 5 | 15 | 7 |

Tabla 5: Ajustes de parámetros para el grabado de silicio (anisotrópico) utilizado en plasma acoplado inductivamente – grabado de iones reactivos profundos (ICP-DRIE).

| Superficies | Criterio: Ángulos de contacto en el aire | Criterio: Inmersión | |||

| Agua | Hexadecano | Agua | Hexadecano | ||

| Prm | rr | 153o1o | 153o a 1o | Penetración instantánea | Penetración instantánea |

| AA | 161o2o | 159o a 1o | |||

| •R | 139o1o | 132o a 1o | |||

| Evaluación: | Superomnifóbico | No omníbico – de hecho, omnífico | |||

| DrCs | rr | 124o a 2o | 115o a 3o | Aire atrapado (omnifóbico) | Aire atrapado (omnifóbico) |

| AA | 139o a 3o | 134o a 5o | |||

| •R | 0o | 0o | |||

| Evaluación: | Omnifóbico | Omnifóbico | |||

| Híbridos | rr | 153o 2o | 153o a 2o | Aire atrapado (omnifóbico) | Aire atrapado (omnifóbico) |

| AA | 161o 2o | 159o a 2o | |||

| •R | 0o | 0o | |||

| Evaluación: | Omnifóbico | Omnifóbico | |||

Tabla 6: Mediciones del ángulo de contacto – avance (a),retroceso ()y aparente ()) – y la inmersión en líquidos. Esta tabla reimpresa a partir de la Referencia35, Copyright (2019), con permiso de Elsevier.

Película S1: Secuencia de imágenes de alta velocidad (15K fps) de gotas de agua que rebotan en superficies microtexturizadas que comprenden pilares doblemente reentrantes. Esta película fue reimpresa de la referencia 35. Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver este video (Haga clic con el botón derecho para descargar).

Película S2: Secuencia de imágenes de alta velocidad (19K fps) de gotas hexadecanas que rebotan en superficies microtexturizadas que comprenden pilares doblemente reentrantes. Esta película fue reimpresa de la referencia 35. Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver este video (Haga clic con el botón derecho para descargar).

Película S3: Secuencia de imágenes (200 fps) de la inbibición del agua en la microtextura que comprende de pilares doblemente reentrantes. Esta película fue reimpresa de la referencia 35. Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver este video (Haga clic con el botón derecho para descargar).

Película S4: Secuencia de imágenes (200 fps) gota de agua avanzando junto a la microtextura híbrida. La presencia de una pared límite doblemente reentrante evita la invasión líquida en la microtextura, lo que hace que la superficie sea sófoba bajo inmersión también. Esta película fue reimpresa de la referencia 35. Copyright (2019), con permiso de Elsevier. Haga clic aquí para ver este video (Haga clic con el botón derecho para descargar).

Discusión

Aquí discutimos factores adicionales y criterios de diseño para ayudar al lector en la aplicación de estos protocolos de microfabricación. Para las microtexturas de cavidad (RCs y DRCs) la elección del tono es crucial. Las paredes más delgadas entre cavidades adyacentes conducirían a una zona interfacial baja en líquido sólido y a un área interfacial alta de vapor líquido, lo que llevaría a ángulos de contacto aparentesaltos 34. Sin embargo, las paredes delgadas podrían comprometer la integridad mecánica de la microtextura, por ejemplo, durante la manipulación y caracterización; un poco de sobre-grabado con paredes delgadas (por ejemplo, en el paso 6.6) podría destruir toda la microtextura; subgrabado con paredes delgadas también podría impedir el desarrollo de características doblemente reentrantes. Si las características de la RDC no están completamente desarrolladas, su capacidad para atrapar aire para largo plazo podría sufrir, especialmente si el líquido se condensa dentro de las cavidades26. Por esta razón, elegimos el tono en nuestros experimentos para ser L á D + 12 m (es decir, el espesor mínimo de la pared entre las cavidades era de 12 m). También fabricamos cavidades doblemente reentrantes con un paso más pequeño de L a D + 5 m, pero las superficies resultantes no fueron homogéneas debido a daños estructurales durante la microfabricación.

Durante el grabado de la capa de sílice con C4F8 y O2 en el paso 4, el historial previo de uso o la limpieza de la cámara de reacción podría dar resultados variables, a pesar de seguir los mismos pasos, por ejemplo, en una instalación de usuario común como en la mayoría de las universidades. Por lo tanto, se recomienda que este paso se realice en cortos períodos de tiempo, por ejemplo, no más de 5 min cada uno y monitoreado el espesor de la capa de sílice mediante una técnica independiente, como la reflectometría. Para nuestras obleas con una capa de sílice de 2,4 m de espesor, una rutina de grabado típica tomó 13 minutos para eliminar completamente la sílice de las áreas objetivo(Tabla 3). Debido a que el fotorresistente también fue grabado durante el proceso, este paso eliminó 1 m de la capa de sílice que inicialmente fue enmascarada por el fotorresistente. Además, para garantizar que la tasa de grabado fuera la esperada, y para evitar la contaminación cruzada de procesos de grabado anteriores (un problema común en instalaciones multiusuario), el grabado de sílice siempre estuvo precedido por el grabado de una oblea sacrificial como medida de precaución. Durante el desarrollo del fotorresistente, la superficie expuesta podría contaminarse con los rastros/partículas del fotorresistente, lo que podría actuar como máscaras (microscópicas) que conducen a la formación de residuos de pasadores. Para evitar esto, se deben seguir rigurosos protocolos de limpieza y almacenamiento durante todo el proceso de microfabricación36.

Del mismo modo, durante el proceso de Bosch, a pesar de que la capa SiO2 actúa como una máscara para la capa Si debajo, se graba durante largos ciclos de grabado, aunque a velocidades más lentas. Por lo tanto, la profundidad de las cavidades o la altura de los pilares está limitada hasta el punto de que las características reentrantes no se verán comprometidas. Los tiempos de pasivación y grabado durante el proceso de Bosch deben ajustarse para obtener paredes lisas. Esto se puede lograr probando recetas de forma iterativa y observando sus efectos en las muestras, por ejemplo, utilizando microscopía electrónica.

En el caso de los RP y los PDR, cuanto mayor sea la duración del grabado isotrópico, menor será el diámetro del tallo. Si el diámetro es inferior a 10 m, podría conducir a fragilidad mecánica. Esta limitación debe informar al diseño al comienzo del procedimiento de microfabricación.

Las herramientas de grabado en seco comúnmente disponibles en las universidades no tienen tolerancias de grado industrial, lo que conduce a no uniformidades espaciales en términos de la tasa de grabado dentro de la cámara. Por lo tanto, las entidades obtenidas en el centro de la oblea podrían no ser las mismas que las del límite. Para superar esta limitación, utilizamos obleas de cuatro pulgadas y nos concentramos sólo en la región central.

También recomendamos el uso de sistemas de escritura directa en lugar de utilizar máscaras de contacto duro para fotolitografía, lo que permite cambios rápidos en los parámetros de diseño, incluidos diámetros de características, tonos y formas (circulares, hexagonales y cuadradas), etc.

Obviamente, ni las obleas SiO2/Sini la fotolitografía son los materiales o procesos deseados para la producción en masa de superficies sóxófobas. Sin embargo, sirven como un excelente sistema de modelos para explorar microtexturas innovadoras para la ingeniería de superficies sócofóbicas, por ejemplo mediante biomiméticas26,27,34,35,46,47, que se pueden traducir en sistemas de materiales escalables y de bajo costo para aplicaciones. Se espera que en un futuro próximo, los principios de diseño de los FME puedan ampliarse utilizando técnicas como la impresión 3D48,la fabricación aditiva49y el micromecanizado láser50,entre otros. Las superficies Microtexturizadas SiO2/Si también podrían utilizarse para plantillas de materiales blandos29,51. Actualmente, estamos investigando las aplicaciones de nuestras superficies de atrapamiento de gas para mitigar el daño por cavitación47,desalinización46,52,y reducir la resistencia hidrodinámica.

Divulgaciones

Los autores declaran que no tienen intereses en competencia.

Agradecimientos

HM reconoce la financiación de la Universidad De Ciencia y Tecnología Rey Abdullah (KAUST).

Materiales

| Name | Company | Catalog Number | Comments |

| AZ-5214 E photoresist | Merck | DEAA070796-0W59 | Photoresist, flammable liquid |

| AZ-726 MIF developer | Merck | 10055824960 | To develop photoresist |

| Confocal microscopy | Zeiss | Zeiss LSM710 | Upright confocal microscope to visualize liquid meniscus shape |

| Deep ICP-RIE | Oxford Instruments | Plasmalab system100 | Silicon etching tool |

| Direct writer | Heidelberg Instruments | µPG501 | Direct-writing system |

| Drop shape analyzer | KRUSS | DSA100 | To measure contact angle |

| Hexadecane | Alfa Aesar | 544-76-3 | Test liquid |

| Highspeed imaging camera | Phantom vision research | v1212 | To image droplet bouncing |

| HMDS vapor prime | Yield Engineering systems | ||

| Hot plate | Cost effective equipments | Model 1300 | |

| Hydrogen peroxide 30% | Sigma Aldrich | 7722-84-1 | To prepare piranha solution |

| Imaris software | Bitplane | Version 8 | Post process confocal microscopy images |

| Nile Red | Sigma Aldrich | 7385-67-3 | Fluorescent dye for hexadecane |

| Nitrogen gas | KAUST lab supply | To dry the wafer | |

| Petri dish | VWR | HECH41042036 | |

| Reactive-Ion Etching (RIE) | Oxford Instruments | Plasmalab system100 | Silica etching tool |

| Reflectometer | Nanometrics | Nanospec 6100 | To check remaining oxide layer thickness |

| Rhodamine B (Acros) | Fisher scientific | 81-88-9 | Fluorescent dye for water |

| SEM stub | Electron Microscopy Sciences | 75923-19 | |

| SEM-Quanta 3D | FEI | Quanta 3D FEG Dual Beam | |

| Silicon wafer | Silicon Valley Microelectronics | Single side polished, 4" diameter, 500 µm thickness, 2.4 µm thick oxide layer | |

| Spin coater | Headway Research,Inc | PWM32 | |

| Spin rinse dryer | MicroProcess technology | Avenger Ultra -Pure 6 | Dry the wafers after piranha clean |

| Sulfuric acid 96% | Technic | 764-93-9 | To prepare piranha solution |

| Tanner EDA L-Edit software | Tanner EDA, Inc. | version15 | Layout design |

| Thermal oxide growth | Tystar furnace | To grow thermal oxide in patterned silicon wafer | |

| Tweezers | Excelta | 490-SA-PI | Wafer tweezer |

| Vacuum oven | Thermo Scientific | 13-258-13 | |

| Water | Milli-Q | Advantage A10 | Test liquid |

Referencias

- Butt, H. J., et al. Characterization of super liquid-repellent surfaces. Current Opinion in Colloid & Interface Science. 19 (4), 343-345 (2014).

- Lee, J., Laoui, T., Karnik, R. Nanofluidic transport governed by the liquid/vapour interface. Nature Nanotechnology. 9 (4), 317-323 (2014).

- Subramanian, N., et al. Evaluating the potential of superhydrophobic nanoporous alumina membranes for direct contact membrane distillation. Journal of Colloid and Interface Science. 533, 723-732 (2019).

- Xue, Z. X., Cao, Y. Z., Liu, N., Feng, L., Jiang, L. Special wettable materials for oil/water separation. Journal of Materials Chemistry A. 2 (8), 2445-2460 (2014).

- Zhang, L. B., Zhong, Y. J., Cha, D., Wang, P. A self-cleaning underwater superoleophobic mesh for oil-water separation. Scientific Reports. 3, (2013).

- Leslie, D. C., et al. A bioinspired omniphobic surface coating on medical devices prevents thrombosis and biofouling. Nature Biotechnology. 32 (11), 1134-1140 (2014).

- Lee, C., Choi, C. H., Kim, C. J. Superhydrophobic drag reduction in laminar flows: a critical review. Experiments in Fluids. 57 (176), (2016).

- Tuteja, A., Choi, W., Mabry, J. M., McKinley, G. H., Cohen, R. E. Robust omniphobic surfaces. Proceedings of the National Academy of Sciences of the United States of America. 105 (47), 18200-18205 (2008).

- Brown, P. S., Bhushan, B. Mechanically durable, superoleophobic coatings prepared by layer-by-layer technique for anti-smudge and oil-water separation. Scientific Reports. 5, (2015).

- Wong, T. S., et al. Bioinspired self-repairing slippery surfaces with pressure-stable omniphobicity. Nature. 477 (7365), 443-447 (2011).

- Milionis, A., Dang, K., Prato, M., Loth, E., Bayer, I. Liquid repellent nanocomposites obtained from one-step water-based spray. Journal of Materials Chemistry A. 3 (24), 12880-12889 (2015).

- Mishra, H., et al. Time-Dependent Wetting Behavior of PDMS Surfaces with Bioinspired, Hierarchical Structures. ACS Applied Materials & Interfaces. 8 (12), 8168-8174 (2016).

- Hendren, Z. D., Brant, J., Wiesner, M. R. Surface modification of nanostructured ceramic membranes for direct contact membrane distillation. Journal of Membrane Science. 331 (12), 1-10 (2009).

- Rezaei, M., et al. Wetting phenomena in membrane distillation: Mechanisms, reversal, and prevention. Water Research. 139, 329-352 (2018).

- Verho, T., et al. Mechanically Durable Superhydrophobic Surfaces. Advanced Materials. 23, 673-678 (2011).

- Boinovich, L., Emelyanenko, A. M., Pashinin, A. S. Analysis of Long-Term Durability of Superhydrophobic Properties under Continuous Contact with Water. ACS Applied Materials & Interfaces. 2 (6), 1754-1758 (2010).

- Herminghaus, S. Roughness-induced non-wetting. Europhysics Letters. 52 (2), 165-170 (2000).

- Abdelsalam, M. E., Bartlett, P. N., Kelf, T., Baumberg, J. Wetting of regularly structured gold surfaces. Langmuir. 21 (5), 1753-1757 (2005).

- Liu, J. L., Feng, X. Q., Wang, G. F., Yu, S. W. Mechanisms of superhydrophobicity on hydrophilic substrates. Journal of Physics-Condensed Matter. 19 (35), (2007).

- Nosonovsky, M. Multiscale roughness and stability of superhydrophobic biomimetic interfaces. Langmuir. 23 (6), 3157-3161 (2007).

- Marmur, A. From hygrophilic to superhygrophobic: Theoretical conditions for making high-contact-angle surfaces from low-contact-angle materials. Langmuir. 24 (14), 7573-7579 (2008).

- Hensel, R., et al. Wetting Resistance at Its Topographical Limit: The Benefit of Mushroom and Serif T Structures. Langmuir. 29 (4), 1100-1112 (2013).

- Bormashenko, E. Progress in understanding wetting transitions on rough surfaces. Advances in Colloid and Interface Science. 222, 92-103 (2015).

- Patankar, N. A. Thermodynamics of trapping gases for underwater superhydrophobicity. Langmuir. 32 (27), 7023-7028 (2016).

- Kaufman, Y., et al. Simple-to-Apply Wetting Model to Predict Thermodynamically Stable and Metastable Contact Angles on Textured/Rough/Patterned Surfaces. The Journal of Physical Chemistry C. 121 (10), 5642-5656 (2017).

- Domingues, E. M., Arunachalam, S., Nauruzbayeva, J., Mishra, H. Biomimetic coating-free surfaces for long-term entrapment of air under wetting liquids. Nature Communications. 9 (1), 3606(2018).

- Liu, T. Y., Kim, C. J. Turning a surface superrepellent even to completely wetting liquids. Science. 346 (6213), 1096-1100 (2014).

- Hensel, R., Neinhuis, C., Werner, C. The springtail cuticle as a blueprint for omniphobic surfaces. Chemical Society Reviews. 45 (2), 323-341 (2016).

- Hensel, R., et al. Biologically Inspired Omniphobic Surfaces by Reverse Imprint Lithography. Advanced Materials. 26 (13), 2029-2033 (2014).

- Hensel, R., et al. Tunable nano-replication to explore the omniphobic characteristics of springtail skin. Npg Asia Materials. 5, (2013).

- Helbig, R., Nickerl, J., Neinhuis, C., Werner, C. Smart Skin Patterns Protect Springtails. PLOS ONE. 6 (9), 25105(2011).

- Cheng, L. Marine and Freshwater Skaters: Differences in Surface Fine Structures. Nature. 242, 132(1973).

- Andersen, N. M., Cheng, L. The marine insect Halobates (Heteroptera: Gerridae): biology, adaptations, distribution, and phylogeny. Oceanography and marine biology: an annual review. 42, 119-180 (2004).

- Domingues, E. M., Arunachalam, S., Mishra, H. Doubly Reentrant Cavities Prevent Catastrophic Wetting Transitions on Intrinsically Wetting Surfaces. ACS Applied Materials & Interfaces. 9 (25), 21532-21538 (2017).

- Arunachalam, S., Das, R., Nauruzbayeva, J., Domingues, E. M., Mishra, H. Assessing omniphobicity by immersion. Journal of Colloid and Interface Science. 534, 156-162 (2019).

- Christian Koch, E. A. Photolithography: Basics of Microstructuring. , MicroChemicals GmbH. (2017).

- Jansen, H., de Boer, M., Legtenberg, R., Elwenspoek, M. The black silicon method: a universal method for determining the parameter setting of a fluorine-based reactive ion etcher in deep silicon trench etching with profile control. Journal of Micromechanics and Microengineering. 5 (2), 115(1995).

- Jansen, H. V., de Boer, M. J., Unnikrishnan, S., Louwerse, M., Elwenspoek, M. C. Black silicon method X: a review on high speed and selective plasma etching of silicon with profile control: an in-depth comparison between Bosch and cryostat DRIE processes as a roadmap to next generation equipment. Journal of Micromechanics and Microengineering. 19 (3), 033001(2009).

- Xiu, Y., Zhu, L., Hess, D. W., Wong, C. Hierarchical silicon etched structures for controlled hydrophobicity/superhydrophobicity. Nano Letters. 7 (11), 3388-3393 (2007).

- Azeredo, B., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305(2013).

- Coffinier, Y., et al. Preparation of superhydrophobic silicon oxide nanowire surfaces. Langmuir. 23 (4), 1608-1611 (2007).

- Tanner, E. L-Edit-The layout editor. Reference Manual. , Available from: https://usermanual.wiki/Document/LEdit20Manual.38314693/view (2009).

- NANOSPEC 6100 Series Operators Users Manual. , Nanometrics. Available from: https://cmi.epfl.ch/metrology/Nanospec_AFT6100_Manual.pdf (2019).

- Deal, B. E., Grove, A. General relationship for the thermal oxidation of silicon. Journal of Applied Physics. 36 (12), 3770-3778 (1965).

- Woollam, J. A., et al. Spectroscopic ellipsometry from the vacuum ultraviolet to the far infrared. AIP Conference Proceedings. 550 (1), 511-518 (2001).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Mishra, H. Bio-inspired gas-entrapping membranes (GEMs) derived from common water-wet materials for green desalination. Journal of Membrane Science. , 117185(2019).

- Gonzalez-Avila, S. R., Nguyen, D. M., Arunachalam, S., Domingues, E. M., Mishra, H., Ohl, C. D. Mitigating cavitation erosion using biomimetic gas-entrapping microtextured surfaces. Science Advances. , In-press (2020).

- Liu, X., et al. 3D Printing of Bioinspired Liquid Superrepellent Structures. Advanced Materials. 30 (22), 1800103(2019).

- Jafari, R., Cloutier, C., Allahdini, A., Momen, G. Recent progress and challenges with 3D printing of patterned hydrophobic and superhydrophobic surfaces. The International Journal of Advanced Manufacturing Technology. , 1-14 (2019).

- Vorobyev, A. Y., Guo, C. L. Multifunctional surfaces produced by femtosecond laser pulses. Journal of Applied Physics. 117 (3), 033103(2015).

- Xu, M., Kim, C. J. Method for manufacturing re-entrant microstructures. US Patent App. , 15/546,260 (2018).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Syed, A., Buttner, U., Mishra, H. Proof-of-Concept for Gas-Entrapping Membranes Derived from Water-Loving SiO2/Si/SiO2 Wafers for Greener Desalination. Journal of Visualized Experiments. , In-press e60583(2020).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados