Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Conception d’une imprimante 3D Open-Source, Low-Cost Bioink et Food Melt Extrusion

* Ces auteurs ont contribué à parts égales

Dans cet article

Résumé

L’objectif de ce travail est de concevoir et de construire une imprimante tridimensionnelle à extrusion de fonte à base de réservoir faite à partir de composants open-source et à faible coût pour des applications dans les industries biomédicales et d’impression alimentaire.

Résumé

L’impression tridimensionnelle (3D) est une technique de fabrication de plus en plus populaire qui permet de fabriquer des objets très complexes sans frais de réoutillage. Cette popularité croissante est en partie attribuable à la baisse des obstacles à l’entrée, comme les coûts d’établissement du système et la facilité d’utilisation. Le protocole suivant présente la conception et la construction d’une imprimante 3D additif de fusion de fabrication (ADDME) pour la fabrication de pièces et de composants personnalisés. ADDME a été conçu avec une combinaison de composants imprimés en 3D, découpés au laser et en ligne. Le protocole est classé en sections faciles à suivre, avec des diagrammes détaillés et des listes de pièces sous les titres de cadrage, y-axe et lit, x-axe, extrusion, électronique et logiciel. La performance d’ADDME est évaluée par des tests d’extrusion et l’impression 3D d’objets complexes utilisant de la crème visqueuse, du chocolat et du F-127 pluronique (un modèle pour les bioinks). Les résultats indiquent que l’ADDME est une plate-forme capable pour la fabrication de matériaux et de constructions destinées à être utilisées dans un large éventail d’industries. La combinaison de diagrammes détaillés et de contenu vidéo facilite l’accès à des équipements peu coûteux et faciles à utiliser pour les personnes intéressées par l’impression 3D d’objets complexes à partir d’un large éventail de matériaux.

Introduction

La fabrication additive est une technologie de fabrication puissante qui a le potentiel de fournir une valeur significative au paysage industriel1,2. Les caractéristiques attrayantes de la fabrication additive n’impliquent aucun coût d’outillage, des niveaux élevés de personnalisation, des géométries complexes et des obstacles réduits aux coûts d’entrée. Aucun coût de réoutillage ne permet la fabrication rapide de prototypes, ce qui est souhaitable lorsqu’il s’agit de réduire le « temps de mise sur le marché », ce qui est un objectif essentiel des industries des pays développés qui tentent de rester compétitives face à leurs concurrents à bas salaires1. Des niveaux élevés de personnalisation permettent de fabriquer une grande variété de produits avec des géométries complexes. Lorsque ces facteurs sont combinés avec les faibles coûts d’aménagement, de matériaux et de spécialisation des opérateurs, il existe une valeur claire des technologies de fabrication additive3.

La fabrication additive, également appelée impression 3D, implique la fabrication couche par couche d’un objet dans un système d’ordinateur contrôlé numérique(CNC) 3. Contrairement aux processus CNC traditionnels tels que le fraisage, dans lequel le matériau est retiré d’une feuille ou d’un bloc de matériau, un système d’impression 3D ajoute du matériel dans la structure désirée couche par couche.

L’impression 3D peut être facilitée par une gamme de méthodes, y compris le laser, le flash, l’extrusion, ou les technologies de jetting4. La technologie spécifique utilisée détermine la forme de la matière première (c.-à-d. la poudre ou la fonte), ainsi que les propriétés rhéologiques et thermiques requises pour le traitement5. Le marché de l’impression 3D à base d’extrusion est dominé par des systèmes à filament, qui sont dus au fait que les filaments sont faciles à manipuler, à traiter et à fournir continuellement de grands volumes de matière à la tête d’extrusion. Cependant, ce processus est limité par le type de matériau pouvant être formé en filaments (principalement des thermoplastiques). La plupart des matériaux n’existent pas sous forme de filament, et l’absence de plates-formes modernes à faible coût sur le marché représente une lacune notable.

Ce protocole montre la construction d’un système d’extrusion à base de réservoir qui permet de stocker les matériaux dans une seringue et extrudés à travers une aiguille. Ce système est idéalement adapté pour fabriquer une large gamme de matériaux, y compris les aliments6, polymères7, et les biomatériaux8,9. De plus, les techniques d’extrusion basées sur les réservoirs sont généralement moins dangereuses, moins coûteuses et plus faciles à utiliser que les autres méthodes d’impression 3D.

De plus en plus d’équipes dirigées par des universités conçoivent et publient des systèmes d’impression 3D open source au public. En commençant par l’Fab@Home’imprimante basée sur l’extrusion en 200710,11, les chercheurs ont cherché à créer une plate-forme simple et bon marché pour conduire une expansion rapide de la technologie d’impression 3D et des applications. Plus tard en 2011, le projet RepRap visait à créer une plate-forme d’impression 3D basée sur le filament conçue avec des pièces fabriquées par impression 3D, dans le but de créer une machine auto-réplication12. Le coût des imprimantes 3D a diminué au fil des ans, passant de 2300 $ US pour un Fab@Home (2006), 573 $ US pour un RepRap v1 (2005), et 400 $ US pour v2 (2011).

Dans des travaux antérieurs, nous avons démontré comment un système d’impression 3D hors du soi pouvait être combiné avec un système d’extrusion à base de réservoir personnalisé pour créer des objets 3D complexes à partir de chocolat13. D’autres recherches de conception ont montré que des économies considérables peuvent être réalisées par rapport à cette conception prototype.

L’objectif de ce protocole est de fournir des instructions pour la construction d’une imprimante 3D à faible coût à base de réservoir. Présentés ici sont des diagrammes détaillés, des dessins, des fichiers et des listes de composants pour permettre la construction et l’exploitation réussies d’une imprimante 3D. Tous les composants sont hébergés sur la plate-forme open-source (creative commons non commercial) https://www.thingiverse.com/Addme/collections, ce qui permet aux utilisateurs de modifier ou d’ajouter des fonctionnalités supplémentaires comme vous le souhaitez. La crème visqueuse, le chocolat et le F-127 pluronique (un modèle pour les bioinks) sont utilisés pour évaluer les performances de l’ADDME et démontrer l’application de l’imprimante 3D ADDME aux industries biomédicales et d’impression alimentaire.

Un coupeur laser capable de couper l’acrylique et une imprimante 3D de bureau capable d’imprimer des filaments PLA ou ABS sont nécessaires pour ce protocole. Une veste chauffante usinée et une cartouche de chauffage ou un chauffe-eau en silicone peuvent être utilisés pour chauffer le matériau, selon l’équipement auquel l’opérateur a accès. Tous les fichiers CAO peuvent être trouvés à https://www.thingiverse.com/Addme/designs. Pour le firmware et les logiciels pour contrôler l’imprimante 3D, http://marlinfw.org/meta/download/ et https://www.repetier.com/ sont fournis des ressources, respectivement. Pour des instructions détaillées sur le tableau de contrôle, voir https://reprap.org/wiki/RAMPS_1.4.

Access restricted. Please log in or start a trial to view this content.

Protocole

CAUTION : Il y a un risque de brûlures causées par des fers à souder chauds et des cartouches de chauffage. La cartouche de chauffage ne doit jamais être alimentée lorsqu’elle n’est pas fixée à l’intérieur de la veste chauffante. Il y a également un risque de pincement ou de lacérations de l’axe d’imprimante 3D en mouvement.

1. Aperçu et préparation

REMARQUE : La figure 1A montre un rendu généré par ordinateur de l’imprimante et la figure 1B est une photo de l’imprimante finie.

- Procuretoutes toutes les pièces de la Table des Matériaux.

- Voir https://www.thingiverse.com/Addme/designs pour que toutes les pièces acryliques soient découpées au laser. Assurez-vous que l’acrylique de 6 mm est utilisé ou le cadre ne s’adaptera pas ensemble. Les coupeurs laser utilisent un laser à haute énergie pour couper le matériau; un magasin professionnel est préféré ici.

- Voir https://www.thingiverse.com/Addme/designs pour toutes les pièces imprimées en 3D. Il est important que les paramètres d’impression spécifiés avec chaque partie soient utilisés. Notez que les imprimantes 3D ont des surfaces chaudes et des pièces mobiles, alors utilisez l’aide d’un professionnel.

- Fabriquer la pièce de veste de chauffage, qui se trouve à https://www.thingiverse.com/Addme/designs. S’il n’y a pas d’accès disponible aux capacités de fabrication, un chauffe-eau en silicone(tableau des matériaux)peut être acheté avec le support imprimé 3D associé trouvé à https://www.thingiverse.com/Addme/designs.

Figure 1 : Extrusion de fonte additive (ADDME) imprimante 3D. (A) Rendu généré par ordinateur de l’imprimante. (B) Photographie d’une imprimante finie. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

2. Assemblage de cadre

REMARQUE : Les pièces indiquées dans la figure 2 sont nécessaires pour terminer l’assemblage du cadre. Le cadre de l’imprimante 3D d’extrusion de fonte est maintenu ensemble par une combinaison de 6 mm d’acrylique découpé au laser et de boulons et de écrous M3(figure 3). Le bas de l’imprimante est encore renforcé avec une tige filetée M10 et une combinaison de noix.

- Rassemblez les parties acryliques 1 à 9 et placez-les ensemble dans la configuration indiquée dans la figure 3A. Vérifiez les étiquettes de figure pour s’assurer que chaque pièce est située correctement. Fixez-vous avec des vis et des écrous M3 dans la configuration indiquée dans la figure 3C à l’aide de la clé M3 Allen.

- Placez la tige filetée M10 à travers le but fait des trous dans les membres acryliques 6, 8, et 10. Sécurisez-les avec des rondelles et des noix M10 comme le montre la figure 3B,D. Serrez-le avec la clé variable.

Figure 2 : Composants nécessaires à l’assemblage du cadre. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 3 : Assemblage de cadres. (A) Cadre assemblé. (B) Une vue explosée avec des pièces acryliques étiquetées et supportant des tiges filetées M10. (C) Une vue explosée montrant comment chaque partie acrylique est connectée les unes aux autres, en utilisant des vis et des écrous M3 pour maintenir le cadre ensemble. (D) Une vue explosée montrant comment la tige filetée contient des parties acryliques 6, 8 et 9 avec des noix et des rondelles M10. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

3. Sous-assemblage de l’axe Y et du lit d’impression

REMARQUE : Les pièces décrites dans la figure 4 sont nécessaires pour terminer l’axe y et le sous-assemblage du lit d’impression. Toutes les vis sont visibles dans la figure 4, et les outils sont répertoriés dans le tableau des matériaux.

- En utilisant les pièces de la figure 4, assemblez la tête de sous-assemblage du lit d’impression selon la figure 5C.

- Faites glisser deux blocs d’oreiller (19) sur chaque arbre de 8 mm (21) selon la figure 5C. Faites glisser l’arrêt d’extrémité (3DP 4) sur l’un des arbres de 8 mm (21) et fixez l’arrêt mécanique (14) à l’aide de vis M2 et d’une clé Allen selon la figure 5E.

- Fixez les quatre blocs d’oreiller (19) au lit de montage (partie acrylique 12) à l’aide des vis M4 et de la clé Allen (figure 5C). Fixer la pince de la ceinture (3DP 3) sur le lit de montage (partie acrylique 12) à l’aide des vis M3 et de la clé Allen (figure 5C). Fixez le lit d’impression (partie acrylique 11) sur le lit de montage (12) (Figure 5C) en utilisant la vis M3, l’écrou et l’arrangement de ressort selon la figure 5F.

- Sécurisez les pièces restantes de la figure 4 au cadre selon la figure 5D,G.

- Fixez deux des porte-arbres (3DP 2) à la fois le panneau arrière (partie acrylique 6) et le panneau avant (partie acrylique 10) en utilisant les vis M2 et la clé Allen selon la figure 5D,G, respectivement.

- Fixez le support moteur stepper (12) sur le panneau arrière (partie acrylique 6) à l’aide des vis M3 et de la clé Allen (figure 5D). Fixer le moteur stepper (11) au porte-moteur stepper (12) à l’aide des vis M3 et de la clé Allen (Figure 5D). Fixer le ralenti de la ceinture (3DP 1) sur le panneau avant (partie acrylique 10) à l’aide des vis M3 et de la clé Allen (Figure 5G).

- Placez le sous-assemblage du lit d’impression dans le cadre en faisant correspondre chaque extrémité d’un arbre de 8 mm (21) à un porte-arbre (3DP 2) selon la figure 5A,D,G.

REMARQUE : Il peut être nécessaire de desserrer les rondelles M12 sur le panneau avant (partie acrylique 10) pour créer de l’espace pour placer le sous-assemblage du lit d’impression dans le cadre. - Enfin, pour compléter l’axe y et le sous-assemblage du lit d’impression, visser le ralenti à la ceinture au ralenti (3DP 1) en utilisant une vis M3, puis fixer le ralenti denté au moteur stepper en resserrant la vis M2 grub sur le ralenti denté avec la clé M2 Allen. Faites glisser la ceinture (17) autour de l’oisif (17) et de la dent dent de la ceinture (17) et dans la pince de la ceinture (3DP 3) pour produire de la tension dans la ceinture. Terminez la section en serrant la pince de la ceinture (3DP 3) avec la clé M3 Allen.

Figure 4 : Composants nécessaires pour assembler l’axe y et le sous-assemblage du lit d’impression. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 5 : Extrusion de fonte de fabrication additive (ADDME) imprimante 3D. (A) Rendu graphique du cadre, de l’axe y et du lit. (B) Rendu graphique de l’axe y et du lit. (C) Vue explosée du sous-assemblage du lit. (D) Vue étiquetée montrant comment l’axe y se connecte au panneau arrière. (E) Zoomé sur l’arrêt mécanique. (F) Vue explosée du système de nivellement de ressort de plaque d’impression. (G) Vue étiquetée montrant comment l’axe y se connecte au panneau avant. (H) Vue latérale rendu graphique de l’axe y et le lit. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

4. Sous-assemblage x-axe

REMARQUE : Les pièces décrites dans la figure 6 sont nécessaires pour terminer le sous-assemblage à axe X. Toutes les vis sont visibles dans la figure 6, et les outils sont répertoriés dans le tableau des matériaux.

- En utilisant les pièces de la figure 6, assemblez le côté gauche du sous-assemblage x-axe selon la figure 7C.

- Placez la noix de laiton (18) à l’intérieur du porte-noix (3DP 5) et fixez-la à l’oreiller x-axe gauche (3DP 8) à l’aide des vis M3 et de la touche Allen(figure 7C).

- Fixer le bloc d’oreiller (19) sur l’oreiller x-axe gauche (3DP 8) en utilisant les vis M4 et la clé Allen (Figure 7C). Fixer l’axe x oisif 1 (3DP 9) à l’oreiller x-axe gauche (3DP 8) en utilisant les vis M3 et la clé Allen (Figure 7C).

- Alignez les trous du centre du sider (17), de l’axe x idler 1 (3DP 9) et de l’axe x Idler 2 (3DP 10). Sécuriser à l’aide des vis M3 et de la clé Allen (Figure 7C). En utilisant les pièces indiquées dans la figure 6, assemblez le côté droit du sous-assemblage x-axe selon la figure 7D.

- Placez la noix de laiton (18) à l’intérieur du porte-noix (3DP 5) et fixez-la à l’oreiller x-axe droit (3DP 6) à l’aide des vis M3 et de la touche Allen(figure 7D).

- Fixer le bloc d’oreiller (19) sur l’oreiller x-axe à droite (3DP 6) en utilisant les vis M4 et la clé Allen (Figure 7D). Fixer la droite x-axe (3DP 7) à la droite de l’oreiller x-axe (3DP 6) en utilisant les vis M3 et la clé Allen (Figure 7D). Fixer le moteur stepper (11) à la droite x-axe (3DP 7) en utilisant les vis M3 et la clé Allen (Figure 7D).

- Enfiler chacune des tiges filetées (18) dans chacune des noix en laiton (18) selon la figure 7B. Glissez deux des arbres de 8 mm (20) dans chacune des blocs d’oreiller (19) verticalement, et deux des arbres de 8 mm (20) horizontalement selon la figure 7B,C,D.

- Sécurisez les pièces restantes de la figure 6 au cadre selon la figure 7E,F.

- Fixez deux des porte-arbres (3DP 2) au panneau supérieur (partie acrylique 2) et au dessus de l’enceinte électronique (partie acrylique 5) à l’aide des vis M2 et de la clé Allen(figure 7E,F). Fixer les roulements de bloc d’oreiller (15) sur le panneau supérieur (partie acrylique 2) à l’aide des vis M3 et de la clé Allen (Figure 7E). Fixez les moteurs stepper (11) sur le dessus de l’enceinte électronique (partie acrylique 5) à l’aide des vis M3 et de la clé Allen (Figure 7F).

REMARQUE : Le coupleur (16) est un composant conçu pour relier deux tailles d’arbre différentes. - Fixer le coupleur (16) au-dessus des arbres des moteurs stepper (11) en resserrant la vis inférieure de vers avec la clef d’Allen de M2 (figure 7F).

- Fixez deux des porte-arbres (3DP 2) au panneau supérieur (partie acrylique 2) et au dessus de l’enceinte électronique (partie acrylique 5) à l’aide des vis M2 et de la clé Allen(figure 7E,F). Fixer les roulements de bloc d’oreiller (15) sur le panneau supérieur (partie acrylique 2) à l’aide des vis M3 et de la clé Allen (Figure 7E). Fixez les moteurs stepper (11) sur le dessus de l’enceinte électronique (partie acrylique 5) à l’aide des vis M3 et de la clé Allen (Figure 7F).

- Placez le sous-assemblage x-axe dans le cadre en alignant les arbres verticaux de 8 mm avec le support de l’arbre (3DP 2) et serrez à l’aide des vis M2 et de la clé Allen(figure 7E,F). Fixer la tige filetée (18) à l’autre extrémité du coupleur (16) en resserrant la vis supérieure de vers avec la clé M2 Allen (Figure 7E,F).

REMARQUE : Le panneau supérieur (partie acrylique 2) peut devoir être temporairement enlevé afin que le sous-assemblage x-axe puisse s’insérer dans le cadre.

Figure 6 : Composants nécessaires pour assembler le sous-assemblage x-axe. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 7 : Sous-assemblage sous-axe X. (a) Rendu graphique du cadre et de l’axe x. (b) Rendu graphique de l’axe x. (c) Vue explosée du côté gauche du sous-assemblage. d) Vue explosée du côté droit du sous-assemblage. (e) Vue étiquetée montrant comment l’axe X se connecte au panneau supérieur. (f) Vue étiquetée montrant comment l’axe X se connecte à l’enceinte électronique. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

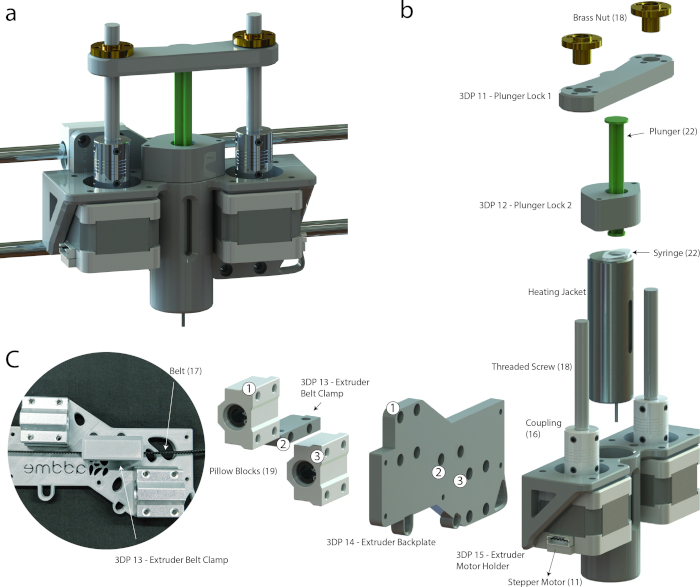

5. Sous-assemblage d’extrusion

REMARQUE : Le sous-assemblage d’extrusion utilise une conception de moteur à deux stepper pour s’assurer qu’un niveau élevé de précision est atteint par l’équilibrage des forces de chaque côté du piston. Les pièces décrites à la figure 8 sont nécessaires pour terminer le sous-assemblage de l’extrusion.

- Rassemblez toutes les pièces indiquées dans la figure 8 et assemblez la tête d’extrusion selon la figure 9.

REMARQUE : La figure 9B est une vue explosée du sous-assemblage extrudeur qui montre comment chaque composant s’emboîte. Les étapes suivantes expliquent comment cela se fait. Toutes les vis sont visibles dans la figure 8, et les outils sont répertoriés dans le tableau des matériaux.- Fixez les deux blocs d’oreiller (19) sur la plaque arrière extrudeuse (3DP 14) à l’aide des vis M4 et de la clé Allen (Figure 9B). Fixez la pince de la ceinture d’extrudeur (3DP 13) sur la plaque arrière extrudeuse (3DP 14) entre les blocs d’oreillers (19) à l’aide des vis M3 et de la clé Allen (figure 9B).

- Fixer la plaque arrière extrudeuse (3DP 14) au support du moteur extrudeur (3DP 15) à l’aide des vis de hexagone M3 et de la clé Allen (figure 9B). Fixez les deux moteurs stepper (11) sur le support du moteur extrudeur (3DP 15) à l’aide des vis de hexagone M3 et de la clé Allen (figure 9B).

REMARQUE : Le coupleur (16) est un composant conçu pour relier deux tailles d’arbre différentes. - Fixer les coupleurs (16) sur les arbres des moteurs stepper (11) en resserrant la vis inférieure de vers avec une clé M2 Allen (Figure 9B). Fixer la vis filetée (18) dans les accoupleurs (16) en resserrant la vis supérieure de vers(figure 9B).

- Faites glisser la veste chauffante ou le chauffe-eau en silicone dans le support du moteur extrudeur (3DP 15) selon la figure 9B. Fixez les écrous en laiton (18) à l’intérieur de la serrure 1 (3DP 11) à l’aide des vis M3 et de la clé Allen.

- Montez la tête d’extrusion sur l’axe X selon la figure 9A.

- Faites glisser les arbres de 8 mm trouvés sur l’axe X dans les blocs d’oreiller (19) sur la tête d’extrudeur selon la figure 9A.

- Enveloppez la courroie d’entraînement (17) à travers la courroie au ralenti (17) et la dent de la sisaure (17) située sur les assemblages x-axe gauche et droit et fixez la courroie d’entraînement (17) dans la pince à courroie extrudeuse (3DP 13) à l’aide des vis de hexagone M3 et de la clé Allen (Figure 9C).

Figure 8 : Composants nécessaires à l’assemblage de l’extrudeur. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 9 : Sous-assemblage d’extrudeurs. (A) Rendu graphique du sous-assemblage extrudeur. (B) Vue explosée montrant les composants extrudeurs. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

6. Électronique et câblage

- Mont zetle de l’Arduino en partie acrylique 7 (linceul électronique, montré dans la figure 10A) avec des vis de hexagone M3 à l’aide d’une clé M3 Allen. Insérez une rampe au-dessus de la planche Arduino orientée comme le montre la figure 10A,B avec la prise USB face à la partie acrylique 6 (panneau arrière).

- Montez le cric d’alimentation DC dans la partie acrylique 6 (panneau arrière, comme le montre la figure 10A) et connecteur à l’alimentation électrique de la figure 10B. Connectez les contrôleurs moteurs, les moteurs stepper, les arrêts d’extrémité, le chauffage et le thermocouple aux broches respectives (Figure 10B).

Figure 10: Électronique. (A) Rendu graphique de l’emplacement de montage du tableau de commande électronique. (B) Diagramme de connexion des composants électriques et des moteurs à la carte d’impression 3D [Jos Hummelink (grabcab.com) a fourni les fichiers CaO Arduino et Ramps]. (c) Image du câblage fini. Les fils peuvent être vus menant de la planche de rampes, puis à la tête d’extrusion et les moteurs d’axe x/y. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

7. Logiciel, contrôle et étalonnage

REMARQUE : Pour obtenir des instructions plus détaillées et des informations de dépannage, consultez https://reprap.org/wiki/RAMPS_1.4.

- Télécharger le firmware à partir de http://marlinfw.org/meta/download/.

- Installer https://www.repetier.com/ repetier.

- Remplacer le fichier .configuration dans le firmware trouvé dans https://www.thingiverse.com/Addme/designs.

- Définir le taux de buad en repetier à 112500 en naviguant (en repetier) pour configurer Paramètres de l’imprimante Connexion (en anglais) Baud Taux: 115200.

- Cliquez sur l’icône Connect dans repetier.

- Une fois connecté, le contrôle total de l’imprimante est atteint. Naviguez vers le contrôle manuel pour déplacer le lit d’impression et essayez de régler la température.

CAUTION : Assurez-vous que la température maximale de la seringue ou des composants du logement n’est pas dépassée (voir la discussion pour plus d’informations). Alors que les moteurs stepper ont une puissance limitée, le mouvement de l’axe présente un danger mécanique.

REMARQUE : À ce stade, il y a une imprimante entièrement opérationnelle. Dans la section suivante (section 8), la procédure de préparation de l’imprimante pour l’impression 3D est décrite.

8. Préparation pour l’impression 3D

- Chargez une seringue de 2 ml avec le matériau désiré, comme la crème visqueux, le chocolat ou la pluronique (figure 11A).

- Pour placer la seringue dans la tête d’extrusion, commencez par insérer la seringue dans le verrou 1 (3DP 11, Figure 11B). Ensuite, insérez la seringue dans la veste chauffante tout en tournant soigneusement les vis filetées (Figure 11C).

- Facultatif : si le lit n’a pas été nivelé, il est nécessaire de le niveler. Déplacez la tête d’impression à gauche et à droite, puis de haut en bas, et vérifiez si la distance entre le lit et la buse de seringue est cohérente. Faites glisser un morceau de papier entre la seringue et le lit et sentez le frottement (Figure 11E), puis utilisez la clé M3 Allen (figure 11D) pour ajuster le niveau du lit si nécessaire.

- Facultatif : si le matériau choisi doit être chauffé, faites-le maintenant. Naviguez vers l’onglet Contrôle manuel dans repetier et fixez la température au niveau désiré.

Figure 11 : Préparation d’impression 3D. (A) Une seringue de 2 ml chargée de crème visqueuse (de gauche à droite) (150 ml, crème pour les mains Nivea), chocolat (Cadbury, lait nature) et Pluronic F-127 (Sigma Aldrich). (B) Plunger étant inséré dans le verrou de piston 1 (3DP 11). (C) Une seringue est insérée dans la veste chauffante, tandis que les vis filetées attrapent les noix en laiton. (D) Une clé Allen sur le point d’être insérée dans la vis de hexagone M3 de retenue, permettant d’ajuster le niveau. (E) Une carte de visite est ensuite glissée sous la seringue pour vérifier la distance entre le lit et la seringue. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Access restricted. Please log in or start a trial to view this content.

Résultats

La performance de l’ADDME lors de l’impression 3D a été évaluée à l’aide d’une crème visqueuse (150 ml, crème pour les mains Nivea), chocolat (Cadbury, lait nature), et Pluronic F-127 (Sigma Aldrich). La crème visqueuse et le chocolat ont été utilisés tels quels, et le Pluronic a été dissous dans une solution de 20% wt avec de l’eau ultrapure et stocké au réfrigérateur à 5 oC jusqu’à ce quenécessaire 14,15...

Access restricted. Please log in or start a trial to view this content.

Discussion

Ce protocole fournit des instructions détaillées pour la construction d’une imprimante 3D à faible coût à base d’extrusion de fusion. La construction de l’imprimante 3D peut être décomposée en sous-sections, y compris le cadre, l’axe y/lit, l’axe X, l’extrudeur, l’électronique et le logiciel. Ces sous-sections sont présentées avec des diagrammes détaillés, des dessins, des fichiers et des listes de pièces. Le prix total d’une imprimante 3D ADDME s’élève à 343 $ AUD (245 $ US au 17/01/20...

Access restricted. Please log in or start a trial to view this content.

Déclarations de divulgation

Les auteurs n’ont rien à révéler.

Remerciements

Cette recherche n’a reçu aucune subvention spécifique d’organismes de financement des secteurs public, commercial ou sans but lucratif. Un merci spécial à Florian Schmittner, Sandro Gorka, Gurinder Singh, Vincent Tran et Dominik Vu pour leur contribution sur un prototype antérieur de la conception.

Access restricted. Please log in or start a trial to view this content.

matériels

| Name | Company | Catalog Number | Comments |

| 15 W 12V DC 50x100mm Flexible Silicon Heater | Banggood | 1280175 | Optional; AU$4.46 |

| 3D Printer | Lulzbot | https://download.lulzbot.com/ | |

| 3D Printer | Ultimaker | Ultimaker 2+ | |

| AC 100-240V to DC 12V 5A 60W Power Supply | Banggood | 994870 | AU$12.7 |

| Acrylic Sheet White Continuous Cast 1200x600mm | Mulford Plastics | AU$36.95 | |

| Allen Keys | Metric | ||

| Arduino MEGA2560 R3 with RAMPS 1.4 Controller | Geekcreit | 984594 | AU$28.91 |

| Carbon Steel Linear Shaft 8mm x 350mm | Banggood | 1119330 | AU$13.44 |

| Carbon Steel linear Shaft 8mm x 500mm | Banggood | 1276011 | AU$19.42 |

| Chocolate | Cadbury | ||

| Computer with internet access | Dell | ||

| Coupler 5-8mm | Banggood | 1070710 | AU$6.93 |

| Hand Cream | Nivea | 80102 | |

| Heating Cartridge | Creality 3D | 1192704 | AU$4.75 |

| K Type Temperature Sensor Thermocouple | Banggood | 1212169 | AU$2.37 |

| Laser Cutter | trotec | Speedy 300 | https://www.troteclaser.com/ |

| M10 1mm Pitch Thread Metal Hex Nut + Washer | UXCELL | AU$8.84 | |

| M10 1mm Pitch Zinc Plated Pipe 400mm Length | UXCELL | AU$11.62 | |

| M2 - 0.4mm Internal Thread Brass Inserts | Ebay | AU$5.65 | |

| M2 Nuts | Suleve | 1239291 | AU$9.17 |

| M2 x 10 mm Button Hex Screws | Suleve | 1239291 | AU$9.17 |

| M2 x 5mm Button Hex Screws | Suleve | 1239291 | AU$9.17 |

| M3 - 0.5mm Internal Thread Brass Inserts | Suleve | 1262071 | AU$7.5 |

| M3 Nuts | Suleve | 1109208 | AU$7.85 |

| M3 Washer | Banggood | 1064061 | AU$3.05 |

| M3 x 10mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 20mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 6mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 8mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M4 x 8mm Button Hex Screws | Suleve | 1273210 | AU$4.32 |

| Needle Luer Lock 18 - 27 Gauge | Terumo | TGA ARTG ID: 130227 | AU$3.57 |

| NEMA 17 Stepper Motor | Casun | 42SHD0001-24B | AU$54 |

| NEMA Stepper Motor Mounting Bracket | Banggood | ptNema17br90 | AU$4.79 |

| Pillow Block Flange Bearing 8mm | Banggood | KFL08 | AU$5.04 |

| PLA Filament | Creality 3D | 1290153 | AU$24.95 |

| Pluronic F127 | Sigma Aldrich | P2443-250G | |

| SC8UU 8mm Linear Motion Ball Bearing | Toolcool | 935967 | AU$21.6 |

| SG-5GL Micro Limit Switch | Omron | 1225333 | AU$4.5 |

| Soldering Station | Solder, Wires, Heat shrink e.c.t. | ||

| Spring | Banggood | 995375 | AU$2.53 |

| Syringe 3ml Luer Lock Polypropylene | Brauhn | 9202618N | AU$3.14 |

| Timing Pulley GT2 20 Teeth and Belt Set | Banggood | 10811303 | AU$11.48 |

| Trapezoidal Lead Screw and Nut 8mm x 400mm | Banggood | 1095315 | AU$29.02 |

| Variable Spanner |

Références

- Brettel, M., Friederichsen, N., Keller, M., Rosenberg, M. How Virtualization, Decentralization and Network Building Change the Manufacturing Landscape: An Industry 4.0 Perspective. World Academy of Science, Engineering and Technology International Journal of Information and Communication Engineering. 8 (1), (2014).

- Gilchrist, A. Introducing Industry 4.0. Industry 4.0. , 195-215 (2016).

- Petrick, I. J., Simpson, T. W. 3D Printing Disrupts Manufacturing: How Economies of One Create New Rules of Competition. Research-Technology Management. 56 (6), 12-16 (2013).

- Wong, K., Hernandez, A. A Review of Additive Manufacturing. ISRN Mechanical Engineering. 10, (2012).

- Lanaro, M., Desselle, M. R., Woodruff, M. A. 3D Printing Chocolate: Properties of Formulations for Extrusion, Sintering, Binding and Ink Jetting. Fundamentals of 3D Food printing and Applications. , (2018).

- Godoi, F. C., Prakash, S., Bhandari, B. R. 3d printing technologies applied for food design: Status and prospects. Journal of Food Engineering. 179, 44-54 (2016).

- Stansbury, J. W., Idacavage, M. J. 3D printing with polymers: Challenges among expanding options and opportunities. Dental Materials. 32 (1), 54-64 (2016).

- Zhu, W., Ma, X., Gou, M., Mei, D., Zhang, K., Chen, S. 3D printing of functional biomaterials for tissue engineering. Current Opinion in Biotechnology. 40, 103-112 (2016).

- Lanaro, M., Booth, L., Powell, S. K., Woodruff, M. A. Electrofluidodynamic technologies for biomaterials and medical devices: melt electrospinning. Electrofluidodynamic Technologies (EFDTs) for Biomaterials and Medical Devices. , 37-69 (2018).

- Malone, E., Lipson, H. Fab@Home: the personal desktop fabricator kit Article information. Rapid Prototyping Journal. 13 (4), 245-255 (2007).

- Vilbrandt, T., Malone, E., Lipson, H., Pasko, A. Universal Desktop Fabrication. Heterogeneous Objects Modelling and Applications. , 259-284 (2008).

- Jones, R., et al. RepRap-the replicating rapid prototyper. Robotica. 29, 177-191 (2011).

- Lanaro, M., et al. 3D printing complex chocolate objects: Platform design, optimization and evaluation. Journal of Food Engineering. , (2017).

- Wu, W., DeConinck, A., Lewis, J. A. Omnidirectional Printing of 3D Microvascular Networks. Advanced Materials. 23 (24), H178-H183 (2011).

- Paxton, N., Smolan, W., Böck, T., Melchels, F., Groll, J., Jungst, T. Proposal to assess printability of bioinks for extrusion-based bioprinting and evaluation of rheological properties governing bioprintability. Biofabrication. 9 (4), 044107(2017).

Access restricted. Please log in or start a trial to view this content.

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon