È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Multi-step altezza variabile fotolitografia per Valvolati multistrato microfluidici Devices

In questo articolo

Riepilogo

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

Abstract

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

Introduzione

Negli ultimi 15 anni, microfluidica come un campo ha subito una rapida crescita, con una esplosione di nuove tecnologie che consentono la manipolazione dei fluidi alla scala micrometrica 1. Sistemi microfluidici sono piattaforme interessanti per funzionalità laboratorio bagnato perché i piccoli volumi hanno il potenziale per realizzare una maggiore velocità e sensibilità, mentre allo stesso tempo aumentando notevolmente la produttività e ridurre i costi sfruttando economie di scala 2, 3. Sistemi microfluidici multistrato hanno impatti particolarmente significativi in applicazioni di analisi biochimiche ad alto throughput, come singola analisi delle cellule 4, 5, 6, l'analisi singola molecola (ad esempio, digitale PCR 7), proteine cristallografia 8, fattore di trascrizione saggi vincolantef "> 9, 10, e lo screening cellulare 11.

Un obiettivo centrale della microfluidica è stato lo sviluppo di "lab on a chip" dispositivi in grado di eseguire complesse manipolazioni fluidici all'interno di un unico dispositivo per l'analisi biochimica totale 12. Lo sviluppo di tecniche morbido litografia multistrato ha contribuito a realizzare questo obiettivo, consentendo creazione di valvole on-chip, miscelatori e pompe per controllare attivamente fluidi all'interno di piccoli volumi 13, 14, 15. Nonostante i loro vantaggi e applicazioni dimostrato, molte di queste tecnologie microfluidica rimangono in gran parte staccati dagli utenti non specialisti. adozione diffusa è stato impegnativo, in parte a causa di un accesso limitato ai servizi di microfabbricazione, ma anche per la comunicazione inadeguata di tecniche di fabbricazione. Questo è particolarmente vero for dispositivi microfluidici multistrato dotati di strutture per valvole o geometrie complesse: la scarsità di informazioni pratiche dettagliate su importanti parametri di progettazione e le tecniche di fabbricazione scoraggia spesso nuovi ricercatori da intraprendere progetti che prevedono la progettazione e la realizzazione di questi dispositivi.

Questo articolo si propone di affrontare questo gap di conoscenza con la presentazione di un protocollo completo per rendere i dispositivi microfluidici multistrato con valvole e le caratteristiche di altezza variabile, a partire da parametri di progetto e si muove attraverso tutte le fasi di fabbricazione. Focalizzando l'attenzione sui gradini di fotolitografia iniziali di fabbricazione, questo protocollo è complementare ad altri protocolli microfluidica 16 che descrivono fasi a valle della fusione dispositivi da muffe e l'esecuzione di esperimenti specifici.

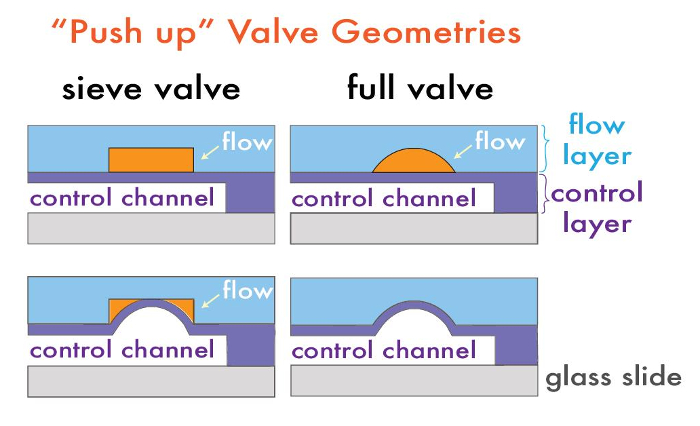

dispositivi microfluidici con valvole monolitica su chip sono composti da due strati: uno strato di "flusso", dove il fluido di interesse viene manipolato in microcanali, e uno strato di "controllo", dove microcanali contenenti aria o acqua può selettivamente modulare il flusso di fluido nello strato di flusso 14. Questi due strati sono ogni fabbricati su un maestro di stampaggio silicone separato, che viene successivamente utilizzato per il polidimetilsilossano (PDMS) stampaggio replica in un processo chiamato "soft litografia 17". Per formare un dispositivo multistrato, ciascuno degli strati PDMS sono espressi sui rispettivi padroni stampaggio e quindi allineati tra loro, formando così un dispositivo PDMS composita con canali in ogni strato. Le valvole sono formate in posizioni in cui i canali di flusso e di controllo si incrociano e sono separati solo da una sottile membrana; pressurizzazione del canale di controllo devia questa membrana per occludere il canale di flusso e spostare localmente il fluido (Figura 1).

valvole on-chip attivi possono essere realizzati in diversi modi, a seconda dell'applicazione finale desiderata. valvolepuò essere configurato sia in una geometria "push down" o "push up", a seconda che il livello di controllo è al di sopra o sotto il livello del flusso (figura 1) 15. "Push up" geometrie consentono minori pressioni di chiusura e maggiore stabilità dispositivo da delaminazione, mentre "spingere verso il basso" geometrie permettono i canali di flusso per essere in contatto diretto con il substrato legato, che conferisce il vantaggio di funzionalizzazione selettiva o patterning della superficie del substrato per la funzionalità in seguito 18, 19.

Le valvole possono anche essere sia intenzionalmente leaky valvole "setaccio" o completamente sigillabile, secondo il profilo in sezione trasversale del canale di flusso. Valvole Sieve sono utili per la cattura perline, cellule o altri macroanalytes 1, e sono realizzati mediante l'uso di fotoresist negativi tipici (cioè, SU-8 serie), che have profili rettangolari. Quando un canale di controllo è pressurizzata in queste regioni valvola, la membrana PDMS tra il controllo e lo strato flusso devia isotropa nel profilo rettangolare della valvola senza guarnizione angoli, permettendo il flusso di fluido ma intrappolando particelle macro scala (Figura 1). Al contrario, le valvole microfluidica completamente sigillabili sono realizzati includendo una piccola macchia di fotoresist arrotondati alle posizioni della valvola. Con questa geometria, pressurizzazione del canale di controllo devia la membrana contro lo strato flusso arrotondato per sigillare completamente il canale, arrestare il flusso del fluido. Profili arrotondati nello strato flusso vengono generati tramite la fusione e riflusso di photoresist positivo (ad esempio, AZ50 XT o SPR 220) dopo fasi tipiche di fotolitografia. Abbiamo precedentemente dimostrato che le altezze post-reflow di regioni valvola dipendono caratteristica dimensioni 21 scelti. Questo protocollo illustra la fabbricazione di entrambe le geometrie valvola conin un dispositivo di sintesi tallone.

Figura 1: Multilayer Microfluidic Valve geometrie. Tipici "push up" architetture di dispositivo per setaccio e valvole completamente sigillabili prima (in alto) e dopo (in basso) pressurizzazione. Clicca qui per vedere una versione più grande di questa figura.

I dispositivi possono anche includere caratteristiche passive complesse come mixer caotiche 13 e on-chip resistenze 20 che richiedono caratteristiche di molteplici altezze differenti all'interno di un singolo strato di flusso. Per ottenere un livello di flusso di altezza variabile, diversi gruppi hanno impiegato molti metodi tra cui circuito stampato incisione 22, multistrato allineamento sollievo PDMS 23, o multi-step photolithography 24. Il nostro gruppo ha trovato multi-step fotolitografia su un unico master di stampaggio ad essere un metodo efficace e riproducibile. Per fare questo, una semplice tecnica di fotolitografia di costruire canali spessore di fotoresist negativo (ad esempio SU-8 fotoresist serie) in strati senza sviluppo tra l'applicazione di ciascuno strato è impiegato. Ogni strato è filata in fotoresist negativo secondo il suo spessore utilizzando le istruzioni del produttore 25 sul master di silicio. Caratteristiche di questa altezza vengono modellati sullo strato utilizzando una maschera di trasparenza specifica (figura 2) applicata su un piatto di maschera di vetro e allineata allo strato precedentemente filato prima dell'esposizione. In multi-step fotolitografia, l'allineamento preciso tra gli strati è fondamentale nella formazione di un canale completo flusso di altezza variabile. Dopo l'allineamento, ogni strato è sottoposto ad una cottura di post-esposizione spessore-dipendente. Senza sviluppo, lo strato successivo è similarly fantasia. In questo modo, le caratteristiche alte possono essere costruite su un unico wafer flusso layer-by-layer tramite l'utilizzo di più maschere. Saltando sviluppo tra ogni passo, precedenti strati di fotoresist possono essere utilizzati per generare caratteristiche altezza compositi (cioè, due 25 micron strati possono fare 50 micron caratteristica) 24. Inoltre, le caratteristiche del pavimento del canale, come mixer caotico scanalature a spina di pesce 13 possono essere effettuate utilizzando strati con caratteristiche precedentemente esposti. Una fase finale di sviluppo completa il processo, creando un unico wafer di flusso con caratteristiche di altezza variabile (figura 3).

Qui, è previsto un protocollo completo per multi-step fotolitografia che include esempi di tutte le procedure necessarie per fabbricare valvole on-chip e canali di flusso con più altezze. Questo protocollo fabbricazione è presentata nel contesto di un multistrato microfluidica sintetizzatore tallone che richiede valvole e variable-altezza presenta per la sua funzionalità. Questo dispositivo include T-giunzioni per la generazione di goccioline d'acqua in una guaina di petrolio, resistenze on-chip di modulare le portate attraverso il controllo di resistenza Poiseuille, un mixer caotico per omogeneizzare i componenti di gocce, ed entrambe le valvole completamente di tenuta e Sieve per consentire flussi di lavoro automatizzati che coinvolgono reagente multipla ingressi. Utilizzando multi-step fotolitografia, queste caratteristiche sono ogni fabbricati su un livello diverso in base all'altezza o fotosensibile; i seguenti strati sono costruiti in questo protocollo: (1) strato di flusso rotonda valvola (55 micron, AZ50 XT) (2) Flusso di bassa strato (55 micron, SU-8 2050) (3) alto flusso strato (85 micron, SU- 8 2025, 30 micron altezza additivi), e (4) a spina di pesce Grooves (125 micron, SU-8 2025, 40 micron altezza additivo) (Figura 3).

sfere di idrogel possono essere utilizzati per una varietà di applicazioni, tra cui funzionalizzazione selettiva di superficie per le analisi a valle, l'incapsulamento di droga, radiotracing e di imaging saggi, e l'incorporazione delle cellule; In precedenza avevamo usato una versione più complessa di questi dispositivi per la produzione di spettralmente codificati perline PEG idrogel che contengono nanophosphors lantanidi 20. I disegni illustrati di seguito sono inclusi in Risorse aggiuntive per qualsiasi laboratorio da utilizzare nei loro sforzi di ricerca se lo si desidera. Prevediamo che questo protocollo fornirà una risorsa aperta per gli specialisti e non specialisti egualmente interessate a fare dispositivi microfluidici multistrato con valvole o geometrie complesse per abbassare la barriera all'entrata in microfluidica e aumentare le possibilità di successo di fabbricazione.

Protocollo

1. multistrato disegno dispositivo

NOTA: Caratteristiche di diverse altezze e / o fotosensibili devono essere aggiunti in sequenza al wafer durante le diverse fasi di fabbricazione per creare caratteristiche finali compositi. Pertanto, disegni per ogni altezza e photoresist separata da inserire su un wafer deve essere stampata sulla propria maschera (Figura 4).

- Scarica un design (CAD) programma di stesura assistita da computer (ad esempio, AutoCAD versione Educational).

- Definire la "zona cialda disegnando una 4" 4 cerchio. Disegni Wafer (Figura 4, Risorse aggiuntive) sono forniti come esempio.

- All'interno del contorno cialda 4 ", dispositivo posto confina con 300 micron rettangoli polilinea. Utilizzare questi confini dei dispositivi per l'allineamento durante la fotolitografia.

- Creare livelli diversi per ogni altezza o fotosensibile diverso necessari per la progettazione definitiva (cioè, il flusso rotondo, basso flusso, il flusso elevato,e controllo nel disegno) utilizzando il pannello Livelli.

- Caratteristiche del progetto di una particolare altezza desiderata sul livello corrispondente. Il disegno esempio mostra 4 strati attivi differenti, ciascuno con un proprio colore (Figura 4).

NOTA: i bordi del dispositivo, testo globale, e il contorno di wafer devono essere effettuate sul loro livello (ad esempio, 1-negativi nei disegni), che, in seguito, appariranno su tutti i livelli per l'allineamento globale. Caratteristiche dei diversi fotosensibile (come le valvole completamente sigillabili che devono essere fabbricate con positivo resistono) deve apparire su livelli diversi, indipendentemente dall'altezza.

- Caratteristiche del progetto di una particolare altezza desiderata sul livello corrispondente. Il disegno esempio mostra 4 strati attivi differenti, ciascuno con un proprio colore (Figura 4).

- Uso chiuso polilinee zero larghezza, le caratteristiche del dispositivo di progettazione all'interno dei confini del dispositivo.

- Prendere in considerazione parametri di progettazione di cui alla tabella 1 per aumentare le probabilità di fabbricazione di successo.

- Per ogni altezza, selezionare il livello nel pannello Livelli e aggiungere tutte le caratteristiche di tale altezza.

- Prontodisegni per la stampa lucidi utilizzando il file maschera di base (Risorse aggiuntive) dove "è inserito cerchio all'interno di un wafer 5" ogni 4 bordo rettangolare. Ogni strato verrà stampato su una pellicola trasparente separato per aggiunta sequenziale di ogni strato di fotoresist.

NOTA: Questa maschera di file di base rappresenta i disegni finali utilizzati per la stampa.- Per completare la progettazione, girare, tutti i livelli tranne off 1-negativi e lo strato della valvola AZ50 XT. Copiare l'intera cialda con il livello attivo (ad esempio, valvole) e le caratteristiche globali (es., Bordi del dispositivo).

- Aprire il file di base maschera e incollare questo disegno nelle valvole AZ50 XT rettangolo dal titolo. Utilizzare il bordo del wafer esterno per l'allineamento e successivamente eliminarlo dopo l'incollatura.

- Ripetere l'operazione per il resto degli strati (ad esempio, nell'esempio di progettazione: flusso piazza bassa, il flusso piazza alta, e controllo). file di trasparenza Esempio sono forniti (Risorse aggiuntive).

- Inviare file a un comsocietà commerciale di stampa (ad esempio, FineLine Imaging) per la stampa su lucidi. Utilizzare 32.000 DPI per stampa> 10 micron caratteristiche e fino a 50.000 DPI per le caratteristiche più piccole. Se sono necessarie caratteristiche di meno di 7 micron, ordinare una maschera Chrome al posto di una pellicola trasparente.

Tabella 1: Parametri di progettazione e suggerimenti. Considerazioni sulla progettazione per evitare gli errori più comuni durante il processo di progettazione CAD di dispositivi microfluidici. Clicca qui per visualizzare questa tabella. (Tasto destro del mouse per scaricare).

2. Preparazione di un wafer per fotolitografia

NOTA: Questi passaggi appaiono inoltre in forma di tabella nella tabella 2.

- In camera bianca o zona pulita designata, pulito e disidratare un 4 "wafer test-grade silicio (singolo lato polished).

- Risciacquare il wafer bene con metanolo.

NOTA: Non sono disponibili altre operazioni di pulizia sono necessari se si utilizza lo strato di adesione SU-8 descritto di seguito. Altri livelli di adesione che si discostano da questo protocollo (ad es., HMDS) spesso richiedono una pulizia più accurata, come ad esempio incisione piranha. - Asciugare con N 2 o aria compressa.

- Cuocere su una piastra di alluminio a 95 ° C per 10 minuti per evaporare completamente il solvente.

- Risciacquare il wafer bene con metanolo.

- Realizzare una divisa 5 micron di spessore strato di SU-8 2005 per migliorare l'adesione per successivi strati di resina fotosensibile.

- Posizionare il wafer pulito su un dispositivo a induzione giro, accendere il vuoto di apporre al mandrino rotazione, e soffiare via la polvere con N 2 o aria compressa.

- Applicare 1-2 ml di SU-8 2005 photoresist negativo nel centro di wafer e rotazione come segue: la diffusione: 500 giri al minuto, 10 secondi, 133 giri / s accelerazione; espressi: 3.000 giri, 40 sec, 266 giri / s accelerazione.

- rimuovere wafere cuocere morbido passando wafer tra due piastre fissate a 65 ° C e 95 ° C secondo il seguente programma: 65 ° C: 2 min, 95 ° C: 3 min, 65 ° C: 2 min.

- Lasciare wafer raffreddare a temperatura ambiente.

- Posizionare wafer nel mandrino di una maschera allineatore UV ed esporre senza maschera ( 'esposizione flood') per una deposizione di energia totale di 124 mJ (qui, 20 sec a ~ 6,2 mW intensità della lampada / cm 2). Se disponibile, selezionare la modalità di contatto duramente per raggiungere un wafer di 300 micron: maschera separazione.

- Rimuovere wafer e bake post-esposizione commutando il wafer tra due piastre fissate a 65 ° C e 95 ° C come segue: 65 ° C: 2 min, 95 ° C: 4 min, 65 ° C: 2 min.

Realizzazione arrotondati Valvole

- Utilizzare in linea AZ50 XT risorsa valvola predittore 26 per pianificare le velocità di rotazione per le dimensioni delle valvole desiderati e altezze.

NOTA: Le seguenti operazioni Deposedersi uno strato 55 micron di fotoresist positivo per la definizione della valvola e riflusso di arrotondamento. - Posizionare il wafer su un dispositivo a induzione rotazione, attivare il vuoto per apporre al mandrino rotazione, e soffiare via la polvere con N 2 o aria compressa.

- Applicare 2-3 ml di AZ50 XT photoresist positivo al centro del wafer. Spin come segue: la diffusione: 200 rpm, 10 s, / s Accelerazione 133 giri al minuto; Cast: 1.200 giri al minuto, 40 secondi, 266 giri / s di accelerazione; Snap rotazione per rimuovere tallone bordo: 3.400 giri al minuto, 1 sec, 3.400 giri / s accelerazione.

- In un "piatto 5 Petri, stabiliscono il wafer con cura e lasciate rilassarsi per 20 min.

- cuocere morbido il wafer su una piastra: 65 ° C - 112 ° C, 22 min, 450 ° C / h di velocità rampa.

- Rimuovere il wafer e lasciate riposare per una notte a temperatura ambiente in una capsula di Petri per la reidratazione ambiente.

- Nastro di portata rotonda maschera di trasparenza a 5 "lastra di vetro di stampa rivolto verso il basso (il più vicino a fetta) e caricare in maschera posizionatore del allineatore maschera UV. Esporre il wafer a 930 mJ di raggi UV a 6 cicli ( ad esempio, 6 cicli di 25 sec a ~ intensità della lampada 6,2 mW / cm 2, 30 s tempo di attesa tra le esposizioni).

- Sviluppare wafer subito immergendo in un bagno sotto agitazione di 25 mL di AZ500k 1: 3 per sviluppatori in piatto 6 "di vetro per 3-5 minuti o fino a quando il bagno diventa viola e le caratteristiche emergono.

- Rimuovere il wafer e risciacquare bene con acqua deionizzata.

- Valutare altezza pre-reflow utilizzando un profilometro (forza stilo di 10,5 mg).

NOTA: Azionare il profilometro secondo le istruzioni del produttore, posizionando accuratamente lo stilo forza accanto a un canale di funzione sul livello desiderato prima di profiling. Impostazioni utilizzati nel presente protocollo sono i seguenti: stylus forza 10,5 mg, lunghezza 1.000 micron, velocità 200 micron / s, regime down-up.

- Reflow difficile cuocere il wafer a sciogliersi e le caratteristiche delle valvole rotonde come segue: 65 ° C - 190 ° C, 15 ore, 10 ° C / velocità di rampa hr.

- Lasciare raffreddare wafer a RT. Valutare altezza post-reflow utilizzando un profilometer (forza stilo di 10,5 mg). Heights di 55 micron ± 2 micron dovrebbe essere previsto per questa geometria dispositivo.

3. Realizzazione Caratteristiche altezza variabile in tandem

- Procedere alla fabbricazione ad altezza variabile con la cialda sviluppata con basso flusso, portate elevate e spina di pesce Mixer trasparenze del design Bead sintetizzatore.

- Per regolare protocollo per i disegni, utilizzare i fogli di dati di fabbricazione 25 per determinare l'energia di esposizione, velocità di rotazione e parametri temporali cuocere, permettendo per la tolleranza di ± 5%.

NOTA: Questo protocollo costruisce un 55 micron alto flusso Basso livello usando SU-8 2050 photoresist negativo filata sulle caratteristiche della valvola. - Posizionare il wafer pulito in giro dispositivo a induzione, accendere il vuoto di apporre al mandrino rotazione, e soffiare via la polvere con N 2 o aria compressa.

- Applicare 1-2 ml di SU-8 2050 photoresist negativo al centro del wafer e rotazione come segue: la diffusione: 500 rpm, 10 sec, 133 rpm accelerazione / sec; espressi: 3.000 giri, 40 sec, 266 giri / accelerazione sec. Spin fotosensibile su caratteristiche delle valvole sviluppati.

- posizionare con cura il wafer filato a 5 "capsula di Petri e lasciare rilassarsi per 20 minuti su una superficie piana o fino a qualsiasi striature modelli di dissolvenza.

- Rimuovere il wafer e cuocere morbido posizionando su due piastre fissate a 65 ° C e 95 ° C come segue: 65 ° C: 2 min, 95 ° C: 8 min, 65 ° C: 2 min.

- Lasciare che il wafer raffreddare a temperatura ambiente.

- Tape il flusso maschera di bassa trasparenza ad un quarzo 5 "lastra di vetro di stampa rivolto verso il basso (il più vicino al wafer) e caricare nel posizionatore maschera della maschera allineatore UV.

- Posizionare il wafer in maschera UV mandrino allineatore e, utilizzando oculare microscopio o telecamera, allineare con cura le nuove funzionalità di livello basso flusso di fluire rotonde caratteristiche di livello della valvola. Iniziare allineando assi orizzontali, verticali e di inclinazione dei confini del dispositivo per le funzioni di dispositivo di confine sulla maschera. Avanti, allineare le caratteristiche cross-capelli puntatastrati Ween. Infine, confermano che le caratteristiche delle valvole di flusso si intersecano Low dispone, se del caso.

- Esporre a 170 mJ deposizione UV (28 sec a ~ 6,2 mW / cm 2).

- Rimuovere il wafer e post-esposizione bake passando tra due piastre fissate a 65 ° C e 95 ° C come segue: 65 ° C: 2 min, 95 ° C: 9 min, 65 ° C: 2 min.

- Senza via di sviluppo, consentono il wafer raffreddare a temperatura ambiente e procedere alla fabbricazione di flusso ad alta strato. Questo elevato livello di flusso aggiungerà 30 micron di resina fotosensibile per lo strato di resina fotosensibile 55 micron non sviluppata a cedere 85 micron caratteristiche in luoghi precedentemente non esposti.

- Ripetere i passaggi 3,3-3,10 usando SU-8 il 2025 e la maschera di alto livello di flusso con queste modifiche per le impostazioni cappotto di spin: spread: 500 rpm, 10 sec, 133 giri / s di accelerazione; espressi: 3.500 giri al minuto, 40 secondi, 266 giri / accelerazione sec.

- Esporre a 198 mJ deposizione UV (32 s a ~ 6,2 mW / cm 2).

- senza sviping, permettono il wafer raffreddare a temperatura ambiente e procedere alla fabbricazione di strato Chaotic Mixer a spina di pesce. Caratteristiche finali in questo strato avrà un'altezza totale di 125 micron: 55 micron dal basso livello di flusso, 30 micron dallo strato Piazza di flusso, e 40 micron da questo strato Chaotic Mixer spina di pesce (vedi Figura 3) e comprendono 35 scanalature micron herringbone .

- Ripetere i passaggi 3,3-3,10 usando SU-8 il 2025 e la maschera di livello a spina di pesce con le seguenti modifiche, assicurando che le scanalature a spina di pesce sono completamente all'interno di un alto flusso di canale delinea.

- Utilizzare il seguente programma cuocere morbido: 65 ° C: 2 min, 95 ° C: 7 min, 65 ° C: 2 min.

- Esporre a 148 mJ deposizione UV (24 s a ~ 6,2 mW / cm 2).

- Dopo che tutti gli strati sono stati completati, sviluppare immergendo il wafer in un bagno agitata di 25 ml di SU-8 sviluppatore in un piatto 6 "vetro per 3,5 minuti o fino caratteristiche emergono con chiarezza. Verificare che features hanno chiari confini funzionalità definite utilizzando uno stereoscopio.

- Duro cuocere il wafer di stabilizzare tutte le caratteristiche fotoresistente su una piastra calda come segue: 65 ° C - 165 ° C, 2 ore 30 min, 120 ° C / h velocità rampa.

- Valutare altezza caratteristica in tutti i livelli utilizzando un profilometro (forza stilo di 10,5 mg).

4. Controllo fabbricazione di wafer

- Pulito, disidratano, e fabbricare uno strato di adesione 5 micron su un nuovo wafer di 4 "di silicio come nella sezione 4.

- Realizzare uno strato di 25 micron di controllo usando SU-8 2025 photoresist negativo.

- Posizionare il wafer su un dispositivo a induzione rotazione, attivare il vuoto per apporre al mandrino rotazione, e soffiare via la polvere con N 2 o aria compressa.

- Applicare 1-2 ml di SU-8 2025 photoresist negativo al centro della fetta e centrifuga come segue: spread: 500 rpm, 10 sec, 133 rpm / s Accelerazione; espressi: 3.500 giri al minuto, 40 secondi, 266 giri / accelerazione sec.

- Rimuovere il wafer e cuocere morbido passando tradue piastre fissate a 65 ° C e 95 ° C come segue: 65 ° C: 2 min, 95 ° C: 5 min, 65 ° C: 2 min.

- Lasciare che il wafer raffreddare a temperatura ambiente.

- Allineare la maschera di trasparenza di controllo per una lastra di vetro 5 "e caricare in maschera UV allineatore.

- Posizionare la cialda nel mandrino di maschera UV allineatore e esporre a 155 mJ deposizione UV (25 sec a ~ intensità della lampada 6,2 mW / cm 2).

- Rimuovere il wafer e post-esposizione bake passando tra due piastre fissate a 65 ° C e 95 ° C come segue: 65 ° C: 2 min, 95 ° C: 6 min, 65 ° C: 2 min.

- Sviluppare immergendo il wafer in un bagno agitata di 25 ml di SU-8 Sviluppatore in 6 "piatto di vetro per 1 minuto o fino caratteristiche emergono. Vedi caratteristiche utilizzando uno stereoscopio.

- Duro cuocere il wafer di stabilizzare caratteristiche fotoresist come segue: 65 ° C - 165 ° C, 2 ore 30 min, 120 ° C / velocità di rampa hr.

5. Il trattamento Wafer Silano per una facile PDMS Lift-Off

- Posizionare i wafer completati in cremagliera wafer all'interno di un essiccatore a vuoto campana all'interno di una cappa aspirante di acqua o solubili in acqua reagenti.

- Sotto il cofano, usare un contagocce per applicare 1 goccia di tricloro (1 H, 1 H, 2 H, 2 H -perfluorooctyl) silano (PFOTS) per un vetrino e posto all'interno della essiccatore.

- Chiudere il coperchio essiccatore e applicare il vuoto per 1 min.

- Dopo 1 minuto, spegnere il vuoto senza ri-pressurizzazione o di evacuazione campana di vetro.

- Lasciate il composto riposare per 10 minuti mentre la superficie PFOTS aerosolized cappotti wafer.

- Aprire il coperchio campana di vetro e rimuovere wafer con una pinzetta. Mettere in una capsula di Petri per la replica stampaggio PDMS. Smaltire vetrini rivestiti di silano in una corretta rifiuti pericolosi.

NOTA: Wafer rivestite con silani fluorurati possono essere utilizzati centinaia di migliaia di volte senza ri-trattamento. Uno strato sacrificale 1:10 PDMS può essere lanciato su wafer, guarito, e scartato dopo il primo trattamento silano per rimuovere egruppi silano XCESS dalla superficie del wafer.

6. PDMS Replica Molding

- Realizzare dispositivi microfluidici multistrato in una geometria "push up" su vetro secondo i protocolli ad accesso aperto esistenti 16.

NOTA: Un protocollo dettagliato può inoltre essere trovate sul sito 27. - Con un controllo visivo, assicurano tutte le valvole sono allineati correttamente per controllare le linee e le prese d'aria (su entrambi gli strati di flusso e di controllo) sono perforati completamente prima di procedere.

7. La produzione di idrogel perline da goccioline

- Collegare il tubo (ad esempio, Tygon) carico di acqua ad un sistema di controllo di flusso (ad esempio, pompe a siringa, controller fluidici o un open-array source elettrovalvola con serbatoi 28).

- Collegare perni metallici per tubazioni e connettersi a porte per dispositivi a insenature linea di controllo. Pressurizzare linee di controllo dispositivo impostando la CONT flussoSistema rol di scelta per 25 psi per ogni linea. Assicurarsi che le valvole chiudere e riaprire mediante ispezione al microscopio.

NOTA: Seguire le istruzioni del produttore per il sistema di controllo del flusso di scelta. In questo lavoro, un sistema pneumatico di software personalizzato controllato si applica pressione per ogni linea utilizzando elettrovalvole che permettono di passare tra i 25 psi di aria compressa (pressione) e la pressione atmosferica (depressurizzato). Dettagli su questo sistema possono essere trovati in discussione. - Preparare recipienti a pressione microfluidica personalizzati per reagente e carico di olio.

- Utilizzando una puntina, perforare due fori nella parte superiore di un tubo fiala criogenico, inserire capillare tubo PEEK in un foro, e inserire un perno metallico collegato al tubo nel secondo foro.

- Sigillare la tubazione in posizione con resina epossidica. Lasciare asciugare per 1 ora.

- Durante l'attesa, in una provetta, sospendere 3,9 mg di LAP fotoiniziatore in 100 ml di acqua deionizzata ([LAP] = 39 mg / ml) per preparare fotoiniziatoresoluzione utilizzata per la polimerizzazione di goccioline di idrogel perline. Proteggere dalla luce.

- In una seconda provetta, aggiungere 132 ml di acqua DI, 172 ml PEG diacrilato, 12 soluzione LAP ml e 85 microlitri di buffer HEPES per rendere soluzione idrogel goccia.

- Trasferire la soluzione idrogel droplet per la nave tubo criogenico completato.

NOTA: Additivi per altre applicazioni come nanocristalli, le particelle magnetiche o molecole biologiche possono essere inclusi all'interno del componente HEPES. - Collegare il tubo della nave tubo criogenico ad una sorgente di pressione controllabile e collegare il tubo PEEK all'ingresso reattivo dispositivo.

- Preparare 10 mL di olio minerale leggero con 2% v / v tensioattivo non ionico (per esempio, Span 80) e 0,05% EM90 per emulsione di goccioline di olio. Filtro utilizzando un filtro a siringa da 0,22 micron e caricare 1 ml in un secondo recipiente tubo criogenico.

- Inserire il tubo PEEK in uscita dispositivo per la raccolta di goccioline.

- Rimuovere bubbl ariaES dal dispositivo di pressurizzazione olio, acqua, o insenature miscela PEG (4 psi di pressione operativa). Accendere tutte le valvole. Sequenziale spegnere ogni valvola in un percorso fluido dopo 1 minuto o fino a quando le bolle d'aria hanno permeato attraverso il dispositivo PDMS. Per esempio, per de-bolla miscelatori a spina di pesce, accendere valvole di aspirazione 1, Mix 1, e Mix rifiuti. Poi depressurizzare ingresso 1, Mescolare 1 fuori, e Mix rifiuti fino a quando tutte le bolle sono andati.

- Quando il dispositivo è ripressurizzato dopo debubbling, depressurizzare valvola dell'olio Ro1 e impostare la pressione dell'olio a 10 psi.

- Impostare PEG pressione di miscela a 9 psi, depressione valvole a monte (Inlet 1, gocce 1) e regolare come necessario per produrre goccioline di dimensioni desiderate. La dimensione delle goccioline può essere determinata mediante microscopia con una macchina fotografica con 50 fps o superiore.

- Quando le goccioline sono stabilizzati, posizionare un posto 5 mm da una sorgente di luce UV (ad esempio, un sistema UV posto polimerizzazione con guida liquido leggero (LLG) o un LED UV concentrato) sulla regione di polimerizzazione del device e applicare 100 mW / cm 2 UV (365 nm) dalla sorgente UV.

- Pressurizzare la valvola setaccio tallone per guardare perline polimerizzati raccolgono e garantire che le goccioline hanno indurito in perline. Regolare LLG se necessario per raggiungere la piena polimerizzazione.

- Depressurizzare la valvola setaccio tallone e raccogliere in perle di tubo attraverso il tubo di uscita PEEK.

Risultati

Qui, dimostriamo la fabbricazione di valvolato, di altezza variabile stampi microfluidica multistrato facendo dispositivi in grado di generare poli glicole etilenico (PEG) perle di idrogel da goccioline (Figura 2). Una panoramica del processo di fabbricazione completa è inclusa nella Figura 3. Utilizzando elementi di design da lavoro precedente, il sintetizzatore tallone impiega 4 altezze nel suo strato di flusso compreso (1) ar...

Discussione

Questo lavoro dimostra un completo protocollo di fotolitografia multi-step per un dispositivo microfluidica multistrato con valvole e la geometria di altezza variabile che può essere regolato per qualsiasi applicazione con semplici modifiche ai parametri di fabbricazione sulla base delle nostre strumento online 26 e costruttore istruzioni 25. Questo protocollo ha lo scopo di demistificare fotolitografia multistrato per i ricercatori che desiderano costruire dispositivi mi...

Divulgazioni

The authors declare that they have no competing financial interests.

Riconoscimenti

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

Materiali

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

Riferimenti

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon