È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Massa e sintesi di Film sottile di ossidi compositivamente varianti entropia-stabilizzato

* Questi autori hanno contribuito in egual misura

In questo articolo

Riepilogo

La sintesi di alta qualità all'ingrosso e a film sottile (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O e (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x )) Ossidi di entropia-stabilizzato O è presentato.

Abstract

Qui, presentiamo una procedura per la sintesi di bulk e multicomponenti di film sottile (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (variante Co) e (Mg0.25(1-x)Co0.25(1-x)Ni 0.25(1-x) CuxZn0.25(1-x)) O (Cu variante) entropia-stabilizzato ossidi. Fase pura e chimicamente omogeneo (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0.27, 0,33) e (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x) CuxZn0.25(1-x)) O (x = 0.11, 0,27) palline ceramiche sono sintetizzati e utilizzato la deposizione di altissima qualità, fase puro, unico film sottili cristallini della stechiometria destinazione. Viene descritta una metodologia dettagliata per la deposizione di film sottili di ossido di liscio, chimicamente omogeneo, entropia-stabilizzato di deposizione laser pulsato su substrati di MgO (001)-orientati. La fase e la cristallinità di massa e materiali a film sottile sono confermati mediante diffrazione di raggi x. Composizione e omogeneità chimica sono confermati dalla spettroscopia fotoelettronica a raggi x e spettroscopia di raggi x dispersiva di energia. La topografia di superficie di film sottili è misurata con microscopia a sonda di scansione. La sintesi di alta qualità, film sottili di ossido cristallino, entropia-stabilizzato singolo consente lo studio dell'interfaccia, dimensione, ceppo e disordine effetti sulle proprietà di questa nuova classe di materiali ossidi altamente disordinata.

Introduzione

Dopo la scoperta di leghe metalliche ad alta entropia nel 2004, materiali ad alta entropia hanno attirato l'interesse significativo dovuto le proprietà quali l'elevata durezza1,2,3, durezza4, 5e corrosione resistenza3,6. Recentemente, sono stati scoperti gli ossidi ad alta entropia7,8 e boruri9 , aprendo un ampio parco giochi per gli appassionati di materiale. Ossidi, in particolare, possono dimostrare utile e dinamiche le proprietà funzionali quali ferroelettricità10, magnetoelectricity11,12, termoelettricità13e superconduttività14 . Entropia-stabilizzato ossidi (OEn) hanno recentemente dimostrati di possedere interessanti, compositivamente dipendente dalla proprietà funzionali15,16, nonostante il disturbo significativo, rendendo questa nuova classe di materiali particolarmente emozionante.

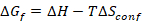

Entropia-stabilizzato materiali sono chimicamente omogeneo, multicomponente (in genere avendo cinque o più costituenti), materiali monofase dove il contributo entropico configurazionale ( ) per l'energia libera di Gibbs (

) per l'energia libera di Gibbs ( ) è significativo abbastanza per guidare la formazione di una singola fase soluzione solida17. La sintesi di ESOs multicomponente, dove cationici configurazionale disordine è osservato attraverso i siti di catione, richiede un controllo preciso della composizione, la temperatura, la velocità di deposizione, placare tasso e placare la temperatura7,16 . Questo metodo cerca di abilitare il praticante la capacità di sintetizzare la fase pura e pellet in ceramica di ossido di entropia-stabilizzato chimicamente omogeneo e fase puro, unico cristallino, piatto film sottili della stechiometria desiderata. Materiali alla rinfusa possono essere sintetizzati con maggiore densità teorica 90%, consentendo lo studio delle proprietà elettroniche, magnetiche e strutturali o utilizzano come fonti per le tecniche di film sottile physical vapour deposition (PVD). Come gli ossidi di entropia-stabilizzato qui considerati hanno cinque cationi, tecniche PVD film sottile che impiegano cinque fonti, ad esempio epitassia da fasci molecolari (MBE) o co-sputtering, sarà presentato con la sfida di depositare film sottili chimicamente omogeneo dovuto alla direzione di flusso. Questo protocollo comporta chimicamente omogeneo, singolo cristallina, piatto (rugosità root-mean-square (RMS) di ~0.15 nm) entropia-stabilizzato sottile film di ossido da un'unica fonte di materiale, che sono indicati per possedere la composizione chimica nominale. Questo protocollo di sintesi di film sottile può essere migliorato tramite l'inclusione di in situ dell'elettrone o tecniche di caratterizzazione ottica per monitoraggio in tempo reale della sintesi e controllo di qualità raffinata. Previsti limitazioni di questo metodo derivano dalla deriva di energia laser che può limitare lo spessore del film di alta qualità per essere inferiore a 1 μm.

) è significativo abbastanza per guidare la formazione di una singola fase soluzione solida17. La sintesi di ESOs multicomponente, dove cationici configurazionale disordine è osservato attraverso i siti di catione, richiede un controllo preciso della composizione, la temperatura, la velocità di deposizione, placare tasso e placare la temperatura7,16 . Questo metodo cerca di abilitare il praticante la capacità di sintetizzare la fase pura e pellet in ceramica di ossido di entropia-stabilizzato chimicamente omogeneo e fase puro, unico cristallino, piatto film sottili della stechiometria desiderata. Materiali alla rinfusa possono essere sintetizzati con maggiore densità teorica 90%, consentendo lo studio delle proprietà elettroniche, magnetiche e strutturali o utilizzano come fonti per le tecniche di film sottile physical vapour deposition (PVD). Come gli ossidi di entropia-stabilizzato qui considerati hanno cinque cationi, tecniche PVD film sottile che impiegano cinque fonti, ad esempio epitassia da fasci molecolari (MBE) o co-sputtering, sarà presentato con la sfida di depositare film sottili chimicamente omogeneo dovuto alla direzione di flusso. Questo protocollo comporta chimicamente omogeneo, singolo cristallina, piatto (rugosità root-mean-square (RMS) di ~0.15 nm) entropia-stabilizzato sottile film di ossido da un'unica fonte di materiale, che sono indicati per possedere la composizione chimica nominale. Questo protocollo di sintesi di film sottile può essere migliorato tramite l'inclusione di in situ dell'elettrone o tecniche di caratterizzazione ottica per monitoraggio in tempo reale della sintesi e controllo di qualità raffinata. Previsti limitazioni di questo metodo derivano dalla deriva di energia laser che può limitare lo spessore del film di alta qualità per essere inferiore a 1 μm.

Nonostante i significativi progressi nella crescita e caratterizzazione di film sottili ossido materiali10,18,19,20,21, la correlazione tra stereochimica e struttura elettronica in ossidi può portare a differenze significative nel materiale finale derivanti da differenze metodologiche apparentemente insignificanti. Inoltre, il campo di ossidi multicomponenti entropia-stabilizzato è piuttosto nascente, con soltanto due rapporti attuali della sintesi di film sottile nella letteratura7,16. OEN si prestano particolarmente bene a questo processo, aggirando le sfide che sarà presentate da deposizione di vapore chimico ed epitassia da fasci molecolari. Qui, forniamo un protocollo dettagliato sintesi di bulk e sottili pellicole ESOs (Figura 1), al fine di ridurre al minimo i materiali di elaborazione difficoltà, variazioni di proprietà non intenzionale e migliorare l'accelerazione della scoperta nel campo.

Protocollo

Attenzione: Indossare i necessari dispositivi di protezione individuale (PPE) tra cui scarpe a punta stretta, lunghezza pantaloni, occhiali di sicurezza, filtrazione del particolato maschera, camice e guanti come ossido polveri posa un rischio per contatto irritazioni cutanee e irritazione di contatto con gli occhi. Per ulteriori requisiti di PPE, consultare tutte le schede di sicurezza pertinenti prima di iniziare. Sintesi dovrebbero essere fatto con l'utilizzo di controlli di ingegneria come una cappa aspirante.

1. bulk sintesi di ossidi entropia-stabilizzato

-

Calcolo massa di polveri di ossido costituente

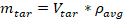

- Stimare la massa totale desiderata del target moltiplicando il volume desiderato per la densità media di costituente binari ossidi.

dove e

e  sono la frazione molare e la densità della

sono la frazione molare e la densità della  componente th. Per un 1"(2,54 cm) di diametro, ⅛" campione di spessore (0,3175 cm), il volume di destinazione è

componente th. Per un 1"(2,54 cm) di diametro, ⅛" campione di spessore (0,3175 cm), il volume di destinazione è  1,7 cm3.

1,7 cm3. - Determinare le talpe necessarie di ogni componente dividendo questa massa di destinazione per la massa molare media degli ossidi binari costituenti.

dove è la massa molare della

è la massa molare della  componente th. Convertire il numero di moli,

componente th. Convertire il numero di moli,  , torna a grammi di

, torna a grammi di

Nota: Le masse dei costituenti e composizioni mirate dei materiali sintetizzati qui sono riportate nelle tabelle 1 e 2.

- Stimare la massa totale desiderata del target moltiplicando il volume desiderato per la densità media di costituente binari ossidi.

-

-Elaborazione di polveri di ossido

- Pulire un'agata mortaio e pestello di acquaforte con 20 mL di acqua regia (HNO3 + 3 HCl). Versare l'acido nel mortaio e macinare con il pestello fino a quando il fondo è chiaro. Smaltire l'acido e risciacquare con acqua.

- Combinare 0,559 g di MgO, 1,103 g di CoO, 1,035 g di NiO, 1,103 g di CuO e 1,129 g di polveri di ZnO (per composizione equimolare) nel mortaio pulito.

- Usando il pestello pulito, macinare la polvere con movimenti in senso orario per 20 giri, poi si gira in senso antiorario di 20. Ripetere questo processo per almeno 45 min. uso una spatola metallica pulita per rimuovere la polvere dai lati del mortaio e spazzolare la polvere verso il centro del mortaio.

Nota: Polvere di miscelazione e macinazione è completa quando la polvere è omogeneo e di colore grigio-nero, appare finemente terra e si sente liscio. - Trasferire la polvere in un contenitore pulito, richiudibile per il trasporto.

-

Pressatura Pellet in ceramica

Attenzione: Indossare guanti e occhiali di sicurezza quando il dado di montaggio e mentre la stampa è in uso. Effettuare operazioni di montaggio e pulizia die intera su una superficie di carta pulita. I componenti utilizzati sono mostrati nella Figura 2.- Lubrificare i lati e la faccia interna dello stantuffo (etichettati C in Figura 2a e 2b) piccolo fondo dello stampo con olio minerale e inserire il cilindro di morire fino a quando è allineato al margine inferiore.

- Rotolare un carta di pesare nella cavità dello stampo in modo che i lati dello stampo sono coperti. Versare la polvere sul fondo dello stampo. Senza consentendo allo stantuffo piccolo di cadere fuori il dado, picchiettare delicatamente la parte sul bancone per rimuovere eventuali sacche d'aria e livellare la polvere. Rimuovere delicatamente la carta di pesare.

- Aggiungere una piccola quantità di acetone alla polvere nella cavità dello stampo per formare un impasto. In questo modo il flusso di grano mentre il target è sotto pressione e inibisce la formazione di vuoti.

- Lubrificare i lati e la faccia interna dello stantuffo (parte B in Figura 2a e 2b) con olio di paraffina, facendo attenzione a non disturbare la polvere. Inserire questa parte nello stampo. Inserire il dado assemblato la pressa di stampaggio come raffigurato nella Figura 2C, tra cui le piastre superiore e inferiore (parti D nella Figura 2a e 2b) per fornire una superficie uniforme.

- Die posto nella pressa uniassiale fredda. Pompa il braccio di stampa fino a 200 MPa è raggiunto. Consentire la stampa di sedersi nello stato compresso per 20 min. La pressione sarà rilassarsi con il tempo la polvere densifies. Aggiungere pressione secondo necessità per mantenere 200 MPa per la durata di pressatura. Spazzare via qualsiasi solvente in eccesso che fuoriesce all'esterno il dado.

- Rilasciare la pressione di stampa. Rimuovere con attenzione le piastre superiore e inferiore. Posizionare la guaina di rimozione e pistone rimozione come mostrato in Figura 2C. Premere lentamente, rimuovere il pezzo di dado piccolo dall'assembly prima di esporre il bersaglio pressato. Premere delicatamente l'Assemblea fino a quando il bersaglio è esposta dallo stampo. Rimuovere con cautela il corpo verde e trasferirlo in un crogiolo per sinterizzazione.

-

Sinterizzazione in ceramica

Attenzione: Materiali bersaglio saranno essere temprati dalle alte temperature. Indossare guanti resistenti al calore e uno schermo facciale quando si toglie il crogiolo dal forno caldo.- Ottenere un crogiolo di allumina che si adatta la polvere pressata e uno strato di 2 mm di Yttria-Stabilized Zirconia (YSZ) 0,1 – 0,2 perline. Ricoprire il fondo del crogiolo con perline di YSZ.

Nota: Il rivestimento deve essere di circa 2 mm di spessore per garantire che l'obiettivo non tocchino il fondo del crogiolo. - Lentamente e con attenzione è possibile trasferire la destinazione premuta al centro del crogiolo.

- Utilizzando pinze metalliche, trasporto attentamente il crogiolo per il forno di sinterizzazione. Aumentare la temperatura a 1100 ° C a 50 ° C min-1. L'obiettivo per 24 h a 1.100 ° C in un'atmosfera di aria di sinterizzazione.

- Mentre a 1100 ° C, togliere il crogiolo dal forno. Utilizzando le pinze, placare rapidamente il bersaglio in acqua a temperatura ambiente. Il bersaglio si polverizza per ~ 30 s, quindi rimuoverlo dall'acqua e asciugare.

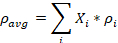

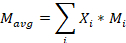

- Una volta che la destinazione è fresco e asciutto, misurare la densità di destinazione e confrontare con il valore teorico,

, calcolato in parte 1. Misurare la massa del target sulla bilancia utilizzata in precedenza e misurare le dimensioni utilizzando pinze. Il rapporto tra la densità misurata al valore stimato,

, calcolato in parte 1. Misurare la massa del target sulla bilancia utilizzata in precedenza e misurare le dimensioni utilizzando pinze. Il rapporto tra la densità misurata al valore stimato,  , dà la densità teorica delle percentuali.

, dà la densità teorica delle percentuali.

Nota: Dopo la sintesi, la densità è di solito ~ 80% della densità teorica. - Di maggiore densità, riaffilare la destinazione sinterizzata utilizzando il pestello e mortaio e ripetere la procedura di sintesi di Bulk dal punto 1.2.3. Dopo la sinterizzazione secondo, determinare la densità del bersaglio.

Nota: Di solito la densità misurata è densità teorica, che è adatta per la deposizione laser pulsato (PLD).

densità teorica, che è adatta per la deposizione laser pulsato (PLD).

- Ottenere un crogiolo di allumina che si adatta la polvere pressata e uno strato di 2 mm di Yttria-Stabilized Zirconia (YSZ) 0,1 – 0,2 perline. Ricoprire il fondo del crogiolo con perline di YSZ.

2. PLD di ESO cristallo singolo film

-

Preparazione di destinazione

- I pellet di ceramica all'ingrosso sintetizzati nel passaggio 1 servirà ora come fonti di deposizione (obiettivi). Polacco il target in un movimento circolare utilizzando progressive (320/600/800/1.200) grane di SiC carta fino a quando la superficie è riflettente e uniforme.

- Posizionare i bersagli sulla giostra rotante all'interno della camera e posizionare un pezzo di ~ 2 cm x 2 cm di bruciare carta sulla destinazione finale nel percorso del fascio.

- Misurare la dimensione dello spot laser sparare un solo colpo al bersaglio e misurando la conseguente ustione attraverso entrambi gli assi. Se la dimensione dello spot non è corretta, regolare la messa a fuoco (Figura 3a). Regolare la dimensione del punto misurata fino ad ottenere un'ellisse, 0,27 x 0,24 cm su entrambi gli assi.

- Rimuovere la carta brucia e chiudere la porta per l'evacuazione. Evacuare la camera usando un rotolo asciutto sgrossatura pompa ad una pressione di 6.7 Pa, al punto che la pompa turbo può essere filata fino a una frequenza di 1.000 Hz.

- Pompa fuori della camera ad una pressione di base di almeno 1,3 x 10-5 Pa come misurato da un contatore di ioni. Una volta raggiunto, è possibile ridurre il turbo a una velocità di 200 Hz per consentire l'utilizzo di gas di processo durante la crescita.

-

Preparazione del substrato

- Pulire un singolo cristallino, un lato lucido, substrato di MgO spessa 0,5 mm di sonicazione per 2 minuti ciascuno, a semiconduttore grado tricloroetilene (TCE), acetone grado semiconduttore e isopropanolo ad elevata purezza (IPA).

- Saltare il substrato con gas N2 ultra-secco, compresso e allegare il substrato per il rullo di substrato (Figura 3b) con una piccola quantità di vernice argento termicamente conduttivo. Riscaldare il substrato e il rullo a ° C per 10 minuti su una piastra calda per curare la vernice d'argento.

- Utilizzando lo strumento di trasferimento esterno, posto titolare del substrato sul braccio di trasferimento nella camera di carico blocco, quindi sigillare e pompa fuori della camera ad una pressione di almeno 1,3 x 10-4 PA.

- Trasferire il substrato nella camera di crescita aprendo la valvola a saracinesca tra i due e utilizza il braccio di trasporto per bloccare il rullo di substrato il gruppo riscaldatore.

- Ritrarre il braccio di trasferimento nuovamente dentro il blocco di carico e sigillare la porta. Abbassare il riscaldamento con l'assemblaggio di vite sulla parte superiore della camera.

-

L'energia del laser e Fluence

Nota: Deposizione è attivata per l'irradiazione di un laser di eccimeri pulsata di 248 nm KrF. La larghezza di impulso del laser è di ~ 20 ns.- Misura l'energia del laser utilizzando un contatore di energia posizionata nel percorso ottico, poco prima di entrare nella camera (Figura 3a). Determinare l'energia media dopo irradiazione fotodiodo con 50 impulsi a una frequenza di 2 Hz.

- Variare la tensione di eccitazione del laser fino a raggiungere un'energia di impulso media di 310 mJ con stabilità di ± 10 mJ. Rimuovere il contatore di energia dal percorso del fascio per consentire al laser di passare nella camera.

Nota: Con un'attenuazione di laser della finestra camera del 10%, la configurazione di cui sopra dà un fluence di 2,55 J cm-2. La distanza del substrato-bersaglio in questo lavoro è di 7 cm. Una differenza di substrato-destinazione diversi può modificare condizioni di deposizione ideale e tasso di crescita.

-

Deposizione

- Prima crescita, riscaldare il substrato a 1.000 ° C per 30 min a un tasso 30 ° C min-1 nel vuoto a dehydroxylize la superficie del cristallo di MgO. Ridurre la temperatura a 300 ° C a 30° min-1 e permettono di equilibrare per 10 min.

Nota: Nostro temperature segnalate sono determinate da una termocoppia all'interno del blocco riscaldatore. - Flusso ultra-elevata purezza (99.999%) O2 gas nella camera di raggiungere una pressione di 6.7 PA.

Nota: Quando l'ossigeno volato nella camera, la pressione è determinata mediante un misuratore di barotron. Il gas viene introdotto tramite un controllore di flusso di massa, come parte di un sistema a circuito chiuso che stabilizza la pressione in camera durante la crescita. - Pulire i bersagli di eventuali contaminanti rimanenti e prepararli per la crescita di pre-ablazione. Impostare il target selezionato su raster e ruotare, in modo che il laser non è colpire nello stesso punto ogni volta, assicurarsi che il pulsante di scatto del substrato è chiuso e l'ablazione il bersaglio per 2.000 impulsi a una frequenza di 5 Hz.

Nota: L'obiettivo è ora pronto, e il sistema è presso le corrette condizioni (temperatura, pressione, fluence) per la deposizione. - Aprire l'otturatore prima deposizione. A queste condizioni, 10.000 impulsi a 6 Hz produce una pellicola spessa di ~ 80 nm.

Nota: Questo tasso di crescita è stato determinato riflettività di raggi x nel precedente lavoro16. - Dopo la deposizione, aumentare la pressione parziale di ossigeno a 133 Pa (1,0 torr) per inibire la formazione di vacanze di ossigeno. Ridurre la temperatura del campione a 40 ° C a 10 ° min-1. Una volta raggiunto 40 ° C, chiudere il flusso di ossigeno e, dopo la stabilizzazione della pressione, aprire la valvola a saracinesca tra la camera di crescita e il blocco di carico. Sollevare il riscaldatore e usare il braccio di trasferimento per rimuovere il rullo di substrato dall'assembly nuovamente dentro il blocco di carico.

- Sfogare il blocco carico di atmosfera e rimuovere l'esempio utilizzando lo strumento di trasferimento esterno. Rimuovere l'esempio dal piano di lettura utilizzando una lama di rasoio e lucidare la lastra per togliere la vernice argento restante e depositato materiale. Ripetere la procedura partendo dal passaggio 2.2 per la crescita di altri film.

- Prima crescita, riscaldare il substrato a 1.000 ° C per 30 min a un tasso 30 ° C min-1 nel vuoto a dehydroxylize la superficie del cristallo di MgO. Ridurre la temperatura a 300 ° C a 30° min-1 e permettono di equilibrare per 10 min.

Risultati

Spettri di diffrazione di raggi x (XRD) sono state prese di entrambi i preparati (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0.27, 0,33) e (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x )CuxZn0.25(1-x)) O (x = 0.11, 0,27) massa ceramica (Figura 4a) e depositati film sottili (Figura 4b). Questi dati mostrano che i ca...

Discussione

Ci hanno descritto e mostrato un protocollo per la sintesi di massa e di alta qualità, unico film cristallini di (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0.27, 0,33) e (Mg0.25(1-x) Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x)) O (x = 0.11, 0,27) ossidi di entropia-stabilizzato. Ci aspettiamo che queste tecniche di sintesi sia applicabile a una vasta gamma di composizioni di entropia-stabilizzato os...

Divulgazioni

Non abbiamo nulla di divulgare.

Riconoscimenti

Questo lavoro è stato in parte finanziato dal National Science Foundation grant No. DMR-0420785 (XPS). Vi ringraziamo dell'Università del Michigan Michigan Center per la caratterizzazione dei materiali, (MC)2, per la sua assistenza con XPS e il laboratorio dell'Università del Michigan Van vitale per XRD. Vorremmo anche ringraziare Thomas Kratofil per la sua assistenza con preparazione di materiali alla rinfusa.

Materiali

| Name | Company | Catalog Number | Comments |

| MAGNESIUM OXIDE 99.95% | Fisher | AA1468422 | |

| COBALT(II) OXIDE, 99.995% | Fisher | AA4435414 | |

| NICKEL(II) OXIDE 99.998% | Fisher | AA1081914 | |

| COPPER(II) OXIDE 99.995% | Fisher | AA1070014 | |

| ZINC OXIDE 99.99% | Fisher | AA8781230 | |

| TRICHLROETHLENE SEMICNDTR 9 | Fisher | AA39744K7 | |

| ACETONE SEMICNDTR GRD 99.5% | Fisher | AA19392K7 | |

| 2-PROPANOL ACS 99.5% | Fisher | A416S4 | |

| Mineral oil, pure | Acros Organics | AC415080010 | |

| alumina crucible | MTI Corporation | eq-ca-l50w40h20 | |

| ZIRCONIA (YSZ) GRINDING MEDIA | Inframat Advanced Materials | 4039GM-S010 | |

| SiC paper 320/600/800/1200 | South Bay Technology | SDA08032-25 | |

| MgO (100) substrate, 5x5x0.5 mm, 1SP | MTI Corporation | MGa050505S1 | |

| OXYGEN COMPRESSED ULTRA HIGH PURITY GRADE, 99.999% | Cryogenic Gases | OXYUHP | |

| NITROGEN COMPRESSED EXTRA DRY GRADE | Cryogenic Gases | NITEX |

Riferimenti

- Tsai, M. H., Yeh, J. W. High-Entropy Alloys: A Critical Review. Mater Res Lett. 2 (3), 107-123 (2014).

- Yeh, J. W., et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater. 6 (5), 299-303 (2004).

- Gao, M. C., Carney, C. S., Dogan, N., Jablonksi, P. D., Hawk, J. A., Alman, D. E. Design of Refractory High-Entropy Alloys. Jom. 67 (11), 2653-2669 (2015).

- Gludovatz, B., Hohenwarter, A., Catoor, D., Chang, E. H., George, E. P., Ritchie, R. O. A fracture-resistant high-entropy alloy for cryogenic applications. Science. 345 (6201), 1153-1158 (2014).

- Zou, Y., Ma, H., Spolenak, R. Ultrastrong ductile and stable high-entropy alloys at small scales. Nat Commun. 6, 7748 (2015).

- Poulia, A., Georgatis, E., Lekatou, A., Karantzalis, A. E. Microstructure and wear behavior of a refractory high entropy alloy. Int J Refract Met Hard Mater. 57, 50-63 (2016).

- Rost, C. M., et al. Entropy-stabilized oxides. Nat Commun. 6, 8485 (2015).

- Jiang, S., et al. A new class of high-entropy perovskite oxides. Scripta Mater. 142, 116-120 (2018).

- Gild, J., et al. High-Entropy Metal Diborides: A New Class of High-Entropy Materials and a New Type of Ultrahigh Temperature Ceramics. Sci Rep. 6 (October), 37946 (2016).

- Schlom, D. G. others Strain Tuning of Ferroelectric Thin Films. Annu Rev Mater Res. 37, 589-626 (2007).

- Zhao, T., et al. Electrical control of antiferromagnetic domains in multiferroic BiFeO3 films at room temperature. Nat Mater. 5 (10), 823-829 (2006).

- Borisov, P., Hochstrat, A., Chen, X., Kleemann, W., Binek, C. Magnetoelectric Switching of Exchange Bias. Phys Rev Lett. 94 (11), 117203 (2005).

- Weidenkaff, A., Robert, R., Aguirre, M., Bocher, L., Lippert, T., Canulescu, S. Development of thermoelectric oxides for renewable energy conversion technologies. Renew Energy. 33 (2), 342-347 (2008).

- Pickett, W. E. Electronic structure of the high-temperature oxide superconductors. Rev Mod Phys. 61 (2), 433-512 (1989).

- Berardan, D., Franger, S., Dragoe, D., Meena, A. K., Dragoe, N. Colossal dielectric constant in high entropy oxides. Phys Status Solidi - Rapid Res Lett. 10 (4), 328-333 (2016).

- Meisenheimer, P. B., Kratofil, T. J., Heron, J. T. Giant Enhancement of Exchange Coupling in Entropy-Stabilized Oxide Heterostructures. Sci Rep. 7 (1), 13344 (2017).

- Miracle, D. B. High-Entropy Alloys: A Current Evaluation of Founding Ideas and Core Effects and Exploring "Nonlinear Alloys.". Jom. , 1-7 (2017).

- Mannhart, J., Schlom, D. G. Oxide Interfaces-An Opportunity for Electronics. Science. 327 (5973), 1607-1611 (2010).

- Mundy, J. A., et al. Atomically engineered ferroic layers yield a room-temperature magnetoelectric multiferroic. Nature. 537 (7621), 523-527 (2016).

- Martin, L. W., Chu, Y. H., Ramesh, R. Advances in the growth and characterization of magnetic, ferroelectric, and multiferroic oxide thin films. Mater Sci Eng R Rep. 68 (4), 89-133 (2010).

- Saremi, S., et al. Enhanced Electrical Resistivity and Properties via Ion Bombardment of Ferroelectric Thin Films. Adv Mater. 28 (48), 10750-10756 (2016).

- Cullity, B. D., Weymouth, J. W. Elements of X-ray Diffraction. Am J Phys. 25 (6), 394-395 (1957).

- Rijnders, G. J. H. M., Koster, G., Blank, D. H. A., Rogalla, H. In situ monitoring during pulsed laser deposition of complex oxides using reflection high energy electron diffraction under high oxygen pressure. Appl Phys Lett. 70 (14), 1888-1890 (1997).

- Sullivan, M. C., et al. Complex oxide growth using simultaneous in situ reflection high-energy electron diffraction and x-ray reflectivity: When is one layer complete?. Appl Phys Lett. 106 (3), 031604 (2015).

- Eres, G., et al. Time-resolved study of SrTiO3 homoepitaxial pulsed-laser deposition using surface x-ray diffraction. Appl Phys Lett. 80 (18), 3379-3381 (2002).

- Fleet, A., Dale, D., Suzuki, Y., Brock, J. D. Observed Effects of a Changing Step-Edge Density on Thin-Film Growth Dynamics. Phys Rev Lett. 94 (3), 036102 (2005).

- Luca, G. D., Strkalj, N., Manz, S., Bouillet, C., Fiebig, M., Trassin, M. Nanoscale design of polarization in ultrathin ferroelectric heterostructures. Nat Commun. 8 (1), 1419 (2017).

- De Luca, G., Rossell, M. D., Schaab, J., Viart, N., Fiebig, M., Trassin, M. Domain Wall Architecture in Tetragonal Ferroelectric Thin Films. Adv Mater. 29 (7), (2017).

- Gruenewald, J. H., Nichols, J., Seo, S. S. A. Pulsed laser deposition with simultaneous in situ real-time monitoring of optical spectroscopic ellipsometry and reflection high-energy electron diffraction. Rev Sci Instrum. 84 (4), 043902 (2013).

- . MDC Vacuum Products | Vacuum Components, Chambers, Valves, Flanges & Fittings Available from: https://mdcvacuum.com/DisplayContentPageFull.aspx?cc=b8ca254a-cdc0-4b71-8603-af10ce18bbcb (2018)

- Dijkkamp, D., et al. Preparation of Y-Ba-Cu oxide superconductor thin films using pulsed laser evaporation from high Tc bulk material. Appl Phys Lett. 51 (8), 619-621 (1987).

- Biegalski, M. D., et al. Relaxor ferroelectricity in strained epitaxial SrTiO3 thin films on DyScO3 substrates. Appl Phys Lett. 88 (19), 192907 (2006).

- Schlom, D. G., Chen, L. Q., Pan, X., Schmehl, A., Zurbuchen, M. A. A Thin Film Approach to Engineering Functionality into Oxides. J Am Ceram Soc. 91 (8), 2429-2454 (2008).

- Damodaran, A. R., Breckenfeld, E., Chen, Z., Lee, S., Martin, L. W. Enhancement of Ferroelectric Curie Temperature in BaTiO3 Films via Strain-Induced Defect Dipole Alignment. Adv Mater. 26 (36), 6341-6347 (2014).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon