È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Progettazione di una stampante 3D Open-Source, a basso costo per l'estrusione di bioink e di fusione alimentare

* Questi autori hanno contribuito in egual misura

In questo articolo

Riepilogo

L'obiettivo di questo lavoro è quello di progettare e costruire una stampante tridimensionale di estrusione di fusione basata su serbatoio realizzata con componenti open source e a basso costo per applicazioni nell'industria biomedica e della stampa alimentare.

Abstract

La stampa tridimensionale (3D) è una tecnica di produzione sempre più popolare che consente di fabbricare oggetti altamente complessi senza costi di retooling. Questa crescente popolarità è in parte guidata dalla caduta delle barriere all'ingresso, come i costi di configurazione del sistema e la facilità d'uso. Il seguente protocollo presenta la progettazione e la costruzione di una stampante 3D Additive Manufacturing Melt Etrusion (ADDME) per la fabbricazione di parti e componenti personalizzati. ADDME è stato progettato con una combinazione di componenti stampati in 3D, tagliati al laser e di provenienza online. Il protocollo è organizzato in sezioni facili da seguire, con diagrammi dettagliati ed elenchi di parti sotto le intestazioni di inquadratura, asse y e letto, asse x, estrusione, elettronica e software. Le prestazioni di ADDME vengono valutate attraverso test di estrusione e stampa 3D di oggetti complessi utilizzando crema viscosa, cioccolato e F-127 pluronico (un modello per bioinks). I risultati indicano che ADDME è una piattaforma capace per la fabbricazione di materiali e costrutti per l'uso in una vasta gamma di settori. La combinazione di diagrammi dettagliati e contenuti video facilita l'accesso a apparecchiature a basso costo e facili da usare per gli individui interessati alla stampa 3D di oggetti complessi da una vasta gamma di materiali.

Introduzione

La produzione additiva è una potente tecnologia di produzione che ha il potenziale di fornire un valore significativo al paesaggio industriale1,2. Le caratteristiche interessanti della produzione additiva non comportano costi di utensili, elevati livelli di personalizzazione, geometrie complesse e riduzioni dei costi di ingresso. Nessun costo di riattrezzo consente la produzione rapida di prototipi, che è auspicabile quando si cerca di diminuire il "time to market", che è un obiettivo critico delle industrie delle nazioni sviluppate che cercano di rimanere competitive rispetto ai concorrenti a bassosalario 1. Alti livelli di personalizzazione consentono di fabbricare un'ampia varietà di prodotti con geometrie complesse. Quando questi fattori sono combinati con i bassi costi per l'installazione, i materiali e la specializzazione degli operatori, vi è un chiaro valore delle tecnologie di produzione additiva3.

La produzione additiva, chiamata anche stampa 3D, comporta la fabbricazione strato per strato di un oggetto in un sistema computerizzato a controllo numerico (CNC)3. A differenza dei tradizionali processi CNC come la fresatura, in cui il materiale viene rimosso da un foglio o da un blocco di materiale, un sistema di stampa 3D aggiunge materiale nella struttura desiderata strato per strato.

La stampa 3D può essere facilitata attraverso una serie di metodi tra cui laser, flash, estrusione o tecnologie di jetting4. La tecnologia specifica impiegata determina la forma della materia prima (cioè polvere o fusione), nonché le proprietà reologiche e termiche necessarie per lalavorazione 5. Il mercato della stampa 3D basato sull'estrusione è dominato da sistemi basati su filamenti, che è dovuto al fatto che i filamenti sono facili da gestire, elaborare e fornire continuamente grandi volumi di materiale alla testa di estrusione. Tuttavia, questo processo è limitato dal tipo di materiale in grado di essere formato in filamenti (principalmente termoplastiche). La maggior parte dei materiali non esiste in forma di filamento, e la mancanza di moderne piattaforme a basso costo sul mercato rappresenta un notevole divario.

Questo protocollo mostra la costruzione di un sistema di estrusione basato su serbatoio che consente di conservare i materiali in una siringa ed estruso attraverso un ago. Questo sistema è ideale per produrre una vasta gamma di materiali tra cui alimenti6, polimeri7e biomateriali8,9. Inoltre, le tecniche di estrusione basate su serbatoio sono in genere meno pericolose, a costi inferiori e più facili da usare rispetto ad altri metodi di stampa 3D.

C'è un numero crescente di team guidati dall'università che progettano e rilasciano sistemi di stampa 3D open source al pubblico. A partire dalla Fab@Home stampante basata sull'estrusione nel 200710,11, i ricercatori hanno cercato di creare una piattaforma semplice ed economica per guidare la rapida espansione nella tecnologia e nelle applicazioni di stampa 3D. Più tardi, nel 2011, il progetto RepRap mirava a creare una piattaforma di stampa 3D basata sul filamento progettata con parti realizzate con la stampa 3D, con l'obiettivo di creare una macchina auto-replicante12. Il costo delle stampanti 3D è sceso nel corso degli anni, da 2300 USD per un Fab@Home (2006), 573 USD per un RepRap v1 (2005) e 400 USD per v2 (2011).

Nel lavoro precedente, abbiamo dimostrato come un sistema di stampa 3D off-the-self potrebbe essere combinato con un sistema di estrusione basato su serbatoio personalizzato per creare oggetti 3D complessi dal cioccolato13. Un'ulteriore indagine progettuale ha dimostrato che è possibile ottenere notevoli risparmi sui costi rispetto a questo prototipo.

L'obiettivo di questo protocollo è quello di fornire istruzioni per la costruzione di una stampante 3D di estrusione di fusione a basso costo basata su serbatoio. Sono presentati diagrammi dettagliati, disegni, file ed elenchi di componenti per consentire la corretta costruzione e funzionamento di una stampante 3D. Tutti i componenti sono ospitati sulla piattaforma open-source (creative commons noncommercial) https://www.thingiverse.com/Addme/collections, che consente agli utenti di modificare o aggiungere funzionalità aggiuntive come desiderato. Crema viscosa, cioccolato, e Pluronic F-127 (un modello per bioinks) sono utilizzati per valutare le prestazioni di ADDME e dimostrare l'applicazione della stampante 3D ADDME per l'industria biomedica e stampa alimentare.

Per questo protocollo è necessaria una fresa laser in grado di tagliare l'acrilico e una stampante 3D desktop in grado di stampare filamenti PLA o ABS. Una giacca riscaldante lavorata e una cartuccia riscaldatrice o un riscaldatore in silicone possono essere utilizzati per riscaldare il materiale, a seconda dell'apparecchiatura a cui l'operatore ha accesso. Tutti i file CAD sono disponibili allhttps://www.thingiverse.com/Addme/designs. Affinché il firmware e il software controllino la stampante 3D, http://marlinfw.org/meta/download/ e https://www.repetier.com/ sono disponibili rispettivamente risorse. Per istruzioni dettagliate sulla scheda di controllo, vedere https://reprap.org/wiki/RAMPS_1.4.

Access restricted. Please log in or start a trial to view this content.

Protocollo

AVVISO: C'è il rischio di ustioni causate da ferri da saldatura a caldo e cartucce di riscaldamento. La cartuccia di riscaldamento non deve mai essere alimentata quando non è fissata all'interno della giacca riscaldante. C'è anche il rischio di pizzicare o lacerazioni dall'asse della stampante 3D in movimento.

1. Panoramica e preparazione

NOTA: Figura 1A mostra un rendering generato dal computer della stampante e Figura 1B è una foto della stampante finita.

- Procurarsi tutte le parti dalla Tabella dei Materiali.

- Vedere https://www.thingiverse.com/Addme/designs per tutte le parti acriliche da tagliare al laser. Assicurarsi che venga utilizzato un acrilico da 6 mm o che il telaio non si adatti insieme. Le frese laser utilizzano un laser ad alta energia per tagliare il materiale; un negozio professionale è preferito qui.

- Vedere https://www.thingiverse.com/Addme/designs per tutte le parti stampate in 3D. È importante che vengano utilizzati i parametri di stampa specificati con ogni parte. Si noti che le stampanti 3D hanno superfici calde e parti in movimento, in modo da utilizzare l'aiuto di un professionista.

- Produrre la parte della giacca di riscaldamento, che si trova a https://www.thingiverse.com/Addme/designs. Se non è disponibile l'accesso alle capacità di produzione, è possibile acquistare un riscaldatore in silicone (Tabella dei materiali) con il supporto stampato 3D associato disponibile presso https://www.thingiverse.com/Addme/designs.

Figura 1: stampante 3D ADDME (Additive Manufacturing melt melt estrusione). (A) Rendering generato dal computer della stampante. (B) Fotografia di una stampante finita. Fare clic qui per visualizzare una versione più grande di questa figura.

2. Assemblaggio telaio

NOTA: le parti illustrate nella Figura 2 sono necessarie per completare l'assieme del telaio. Il telaio della stampante 3D di estrusione di fusione è tenuto insieme da una combinazione di 6 mm laser taglio acrilico e M3 bulloni e dadi (Figura 3). Il fondo della stampante è ulteriormente rafforzato con una combinazione di asta filettata M10 e dado.

- Raccogliere le parti acriliche da 1 a 9 e collocarle insieme nella configurazione illustratanella Figura 3A. Controllare le etichette delle figure per assicurarsi che ogni pezzo sia posizionato correttamente. Fissare con viti e dadi M3 nella configurazione mostrata nella Figura 3C utilizzando il tasto M3 Allen.

- Posizionare l'asta filettata M10 attraverso lo scopo fatto fori in membri acrilici 6, 8 e 10. Fissarli con lavatrice M10 e dadi come mostrato nella Figura 3B,D. Stringere con la chiavetta variabile.

Figura 2: Componenti necessari per assemblare il telaio. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 3: Assieme telaio. (A) Telaio assemblato. (B) Una vista esplosa con parti acriliche etichettate e che supportano aste filetto M10. (C) Una vista esplosa che mostra come ogni parte acrilica è collegata l'una all'altra, utilizzando viti e dadi M3 per tenere insieme il telaio. (D) Una vista esplosa che mostra come l'asta filettata tiene le parti acriliche 6, 8 e 9 insieme a dadi e lavaci M10. Fare clic qui per visualizzare una versione più grande di questa figura.

3. Asse Y e sottoassemblaggio letto di stampa

NOTA: le parti descritte nella Figura 4 sono necessarie per completare l'asse y e stampare il sottoassieme della letto. Tutte le viti sono visibili in Figura 4, e gli strumenti sono elencati nella tabella dei materiali.

- Utilizzando le parti in Figura 4, assemblare la testa del sottoassieme letto di stampa secondo Figura 5C.

- Far scorrere due blocchi di cuscino (19) su ogni albero 8 mm (21) secondo figura 5C. Far scorrere il endstop (3DP 4) su uno degli alberi da 8 mm (21) e fissare l'estremità meccanica (14) con viti M2 e una chiave Allen secondo la Figura 5E.

- Fissare tutti e quattro i blocchi di cuscino (19) al letto di montaggio (parte acrilica 12) utilizzando le viti M4 e il tasto Allen (Figura 5C). Fissare il morsetto della cinghia (3DP 3) sul letto di montaggio (parte acrilica 12) utilizzando le viti M3 e il tasto Allen (Figura 5C). Fissare il piano di stampa (parte acrilica 11) sul letto di montaggio (12) (Figura 5C) utilizzando la disposizione della vite, del dado e della molla M3 secondo la Figura 5F.

- Fissare le parti rimanenti dalla Figura 4 al telaio secondo Figura 5D,G.

- Fissare due dei supporti dell'albero (3DP 2) sia al pannello posteriore (parte acrilica 6) che al pannello anteriore (parte acrilica 10) utilizzando rispettivamente le viti M2 e la chiave Allen secondo la Figura 5D,G.

- Fissare il supporto del motore stepper (12) al pannello posteriore (parte acrilica 6) utilizzando le viti M3 e il tasto Allen (Figura 5D). Fissare il motore stepper (11) al supporto del motore stepper (12) utilizzando le viti M3 e la chiave Allen (Figura 5D). Fissare l'inattivo della cinghia (3DP 1) al pannello anteriore (parte acrilica 10) utilizzando le viti M3 e il tasto Allen (Figura 5G).

- Posizionare il sottoassieme del letto di stampa nel telaio abbinando ogni estremità di un albero di 8 mm (21) a un supporto dell'albero (3DP 2) secondo la figura 5A,D,G.

NOTA: Potrebbe essere necessario allentare le voglie M12 sul pannello anteriore (parte acrilica 10) per creare spazio per posizionare il sottoassieme del letto di stampa nel telaio. - Infine, per completare il sottoassieme dell'asse y e la stampa del letto, avvitare l'inattivo all'inattivo della cinghia (3DP 1) utilizzando una vite M3, quindi fissare l'inattivo denizionato al motore stepper stringendo la vite grub M2 sull'ozio dentellato con la chiave M2 Allen. Far scorrere la cintura (17) intorno all'ozio (17) e dente inattivo (17) e nel morsetto della cintura (3DP 3) per produrre tensione nella cintura. Completare la sezione stringendo il morsetto della cintura (3DP 3) con la chiave M3 Allen.

Figura 4: Componenti necessari per mettere insieme l'asse y eil sottoassieme della letto di stampa . Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 5: Stampante 3D ADDME (Additive Manufacturing Melt melt melt estrusione). (A) Rendering grafico del fotogramma, dell'asse y e del letto. (B) Rendering grafico dell'asse y e del letto. (C) Vista esplosa del sottoassieme letto. (D) Vista con etichetta che mostra il modo in cui l'asse y si connette al pannello posteriore. (E) Vista ingrandita dell'estremità meccanica. (F) Vista esplosa del sistema di livellatura della lastra di stampa. (G) Vista con etichetta che mostra come l'asse y si connette al pannello anteriore. (H) Rendering grafico della vista y e del letto. Fare clic qui per visualizzare una versione più grande di questa figura.

4. Sottoassieme dell'asse X

NOTA: le parti descritte nella figura 6 sono necessarie per completare il sottoassieme dell'asse x. Tutte le viti sono visibili in Figura 6, e gli strumenti sono elencati nella tabella dei materiali.

- Utilizzando le parti in Figura 6, assemblare il lato sinistro del sottoassieme dell'asse x secondo la figura 7C.

- Posizionare il dado di ottone (18) all'interno del supporto del dado (3DP 5) e fissarlo al cuscino dell'asse x a sinistra (3DP 8) utilizzando le viti M3 e il tasto Allen (Figura 7C).

- Fissare il blocco cuscino (19) sul cuscino asse x a sinistra (3DP 8) utilizzando le viti M4 e la chiave Allen (Figura 7C). Fissare l'asse x idler 1 (3DP 9) al cuscino dell'asse x a sinistra (3DP 8) utilizzando le viti M3 e il tasto Allen (Figura 7C).

- Allineare i fori centrali dell'inattivo (17), l'inattivo dell'asse x 1 (3DP 9) e l'asse x Idler 2 (3DP 10). Assicurarsi utilizzando le viti M3 e il tasto Allen (Figura 7C). Utilizzando le parti illustrate nella Figura 6, assemblare il lato destro del sottoassieme dell'asse x in base alla figura 7D.

- Posizionare il dado di ottone (18) all'interno del supporto del dado (3DP 5) e fissarlo al cuscino dell'asse x a destra (3DP 6) utilizzando le viti M3 e la chiave Allen (Figura 7D).

- Fissare il blocco cuscino (19) sul cuscino asse x a destra (3DP 6) utilizzando le viti M4 e la chiave Allen (Figura 7D). Fissare l'asse x destro (3DP 7) al cuscino asse x a destra (3DP 6) utilizzando le viti M3 e il tasto Allen (Figura 7D). Fissare il motore stepper (11) sull'asse x destro (3DP 7) utilizzando le viti M3 e il tasto Allen (Figura 7D).

- Infilare ciascuna delle aste filetto (18) in ciascuno dei dadi di ottone (18) secondo la Figura 7B. Far scorrere due degli alberi da 8 mm (20) in ciascuno dei blocchi di cuscino (19) verticalmente, e due degli alberi 8 mm (20) orizzontalmente secondo Figura 7B,C,D.

- Fissare le parti rimanenti dalla figura 6 al telaio secondo Figura 7E,F.

- Fissare due dei supporti dell'albero (3DP 2) sia al pannello superiore (parte 2 acrilica) che al piano dell'involucro elettronico (parte acrilica 5) utilizzando le viti M2 e la chiave Allen(Figura 7E,F). Fissare i cuscinetti a blocchi di cuscino (15) sul pannello superiore (parte acrilica 2) utilizzando le viti M3 e il tasto Allen (Figura 7E). Fissare i motori stepper (11) sul piano dell'involucro elettronico (parte acrilica 5) utilizzando le viti M3 e il tasto Allen (Figura 7F).

NOTA: il accoppiatore (16) è un componente progettato per collegare due diverse dimensioni dell'albero. - Fissare l'accoppiatore (16) sopra gli alberi dei motori stepper (11) stringendo la vite grub inferiore con la chiave M2 Allen (Figura 7F).

- Fissare due dei supporti dell'albero (3DP 2) sia al pannello superiore (parte 2 acrilica) che al piano dell'involucro elettronico (parte acrilica 5) utilizzando le viti M2 e la chiave Allen(Figura 7E,F). Fissare i cuscinetti a blocchi di cuscino (15) sul pannello superiore (parte acrilica 2) utilizzando le viti M3 e il tasto Allen (Figura 7E). Fissare i motori stepper (11) sul piano dell'involucro elettronico (parte acrilica 5) utilizzando le viti M3 e il tasto Allen (Figura 7F).

- Posizionare il sottoassieme dell'asse x nel telaio allineando gli alberi verticali di 8 mm con il supporto dell'albero (3DP 2) e stringere utilizzando le viti M2 e il tasto Allen (Figura 7E,F). Fissare l'asta filettata (18) nell'altra estremità del soccomionato (16) stringendo la vite superiore grub con la chiave M2 Allen (Figura 7E,F).

NOTA: potrebbe essere necessario rimuovere temporaneamente il pannello superiore (parte 2 acrilica) in modo che l'assieme secondario dell'asse x possa essere inserito nel telaio.

Figura 6: Componenti necessari per mettere insieme il sottoassieme dell'asse x. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 7: Sottoassieme dell'asse X. (a) Rendering grafico del fotogramma e dell'asse x. (b) Rendering grafico dell'asse x. (c) Vista esplosa del lato sinistro del sottoassieme. (d) Vista esplosa del lato destro del sottoassieme. (e) Vista con etichetta che mostra il modo in cui l'asse x si connette al pannello superiore. (f) Vista etichettata che mostra come l'asse x si connette all'alloggiamento elettronico. Fare clic qui per visualizzare una versione più grande di questa figura.

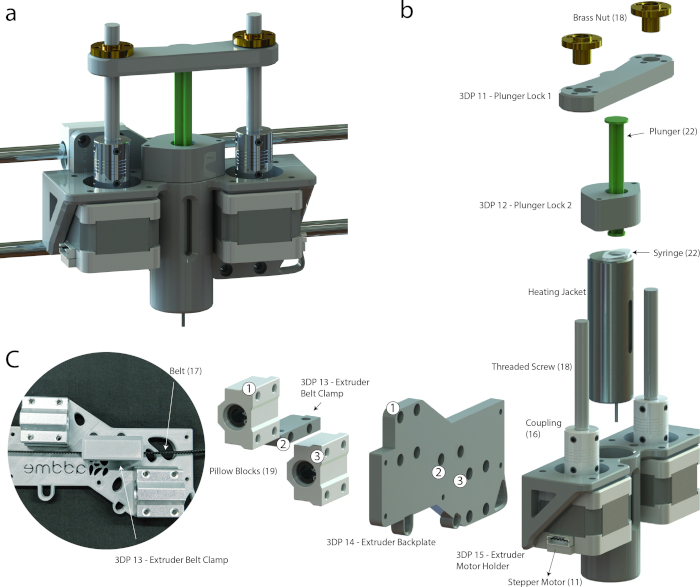

5. Sottoassieme di estrusione

NOTA: Il sottoassieme di estrusione utilizza un motore a doppio stepper per garantire che si otturi un alto livello di precisione attraverso il bilanciamento delle forze su ciascun lato dello stantuffo. Le parti descritte nella Figura 8 sono necessarie per completare il sottoassieme di estrusione.

- Raccogliere tutte le parti illustrate in Figura 8 e assemblare la testa di estrusione secondo Figura 9.

NOTA: La figura 9B è una vista esplosa del sottoassieme dell'estrusore che mostra come ogni componente si adatta insieme. I passaggi seguenti illustrano come eseguire questa operazione. Tutte le viti sono visibili in Figura 8, e gli strumenti sono elencati nella tabella dei materiali.- Fissare i due blocchi di cuscino (19) sul backplate estrusore (3DP 14) utilizzando le viti M4 e la chiave Allen (Figura 9B). Fissare il morsetto della cinghia estrusore (3DP 13) sulla piastra posteriore dell'estrusore (3DP 14) tra i blocchi di cuscini (19) utilizzando le viti M3 e il tasto Allen (Figura 9B).

- Fissare la piastra posteriore estrusore (3DP 14) al supporto del motore estrusore (3DP 15) utilizzando le viti esadecimali M3 e il tasto Allen (Figura 9B). Fissare i due motori stepper (11) sul supporto del motore estrusore (3DP 15) utilizzando le viti esadecimali M3 e il tasto Allen (Figura 9B).

NOTA: il accoppiatore (16) è un componente progettato per collegare due diverse dimensioni dell'albero. - Fissare gli accoppiatori (16) sopra gli alberi dei motori stepper (11) stringendo la vite di grub inferiore con una chiave M2 Allen (Figura 9B). Fissare la vite filettata (18) all'interno degli accoppiatori (16) stringendo la vite di grub superiore (Figura 9B).

- Far scorrere la giacca riscaldante o il riscaldatore in silicone nel supporto del motore estrusore (3DP 15) secondo la Figura 9B. Fissare i dadi in ottone (18) all'interno del lucchetto 1 (3DP 11) utilizzando le viti M3 e la chiave Allen.

- Montare la testa di estrusione sull'asse x in base alla figura 9A.

- Far scorrere gli alberi di 8 mm trovati sull'asse x nei blocchi di cuscino (19) sulla testa dell'estrusore secondo la Figura 9A.

- Avvolgere il nastro di trasmissione (17) attraverso l'inattivo (17) e inattivo dente a denti (17) situato a sinistra e a destra asse x assi e fissare il nastro di trasmissione (17) nel morsetto della cinghia estrusore (3DP 13) utilizzando le viti esadecimali M3 e il tasto Allen (Figura 9C).

Figura 8: Componenti necessari per assemblare l'estrusore. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 9: sottoassieme Estrusore. (A) Rendering grafico del sottoassieme estrusore. (B) Vista esplosa che mostra i componenti dell'estrusore. Fare clic qui per visualizzare una versione più grande di questa figura.

6. Elettronica e cablaggio

- Montare l'Arduino in acrilico parte 7 (sudario elettronico, mostrato Figura 10A) con viti esadecimali M3 utilizzando un tasto M3 Allen. Inserire una scheda rampe sulla parte superiore della scheda Arduino orientata come mostrato nella Figura 10A,B con la spina USB rivolta verso l'alimentazione parte 6 (pannello posteriore).

- Montare il jack di alimentazione DC nella parte 6 acrilica (pannello posteriore, come illustrato nella Figura 10A) e il connettore all'alimentazione in Figura 10B. Collegare i controller del motore, i motori stepper, le fermate finali, il riscaldatore e la termocoppia ai rispettivi pin (Figura 10B).

Figura 10: Elettronica. (A) Rendering grafico della posizione di montaggio della scheda di controllo elettronica. (B) Diagramma di collegamento dei componenti elettrici e dei motori alla scheda di stampa 3D [Jos Hummelink (grabcab.com) ha fornito i file CAD Arduino e Ramps]. (c) Immagine del cablaggio finito. I fili possono essere visti che portano dalla scheda Rampe, quindi alla testa di estrusione e ai motori dell'asse x/ y. Fare clic qui per visualizzare una versione più grande di questa figura.

7. Software, controllo e calibrazione

NOTA: per istruzioni più dettagliate e informazioni sulla risoluzione dei problemi, vedere https://reprap.org/wiki/RAMPS_1.4.

- Scarica firmware da http://marlinfw.org/meta/download/.

- Installare https://www.repetier.com/ ripetitore.

- Sostituire il file .configuration nel firmware trovato in https://www.thingiverse.com/Addme/designs.

- Impostare la frequenza buad in repetier su 112500 navigando (in repetier) su Configure Impostazioni della stampante : Proprietà Connection .] Tasso di Baud: 115200.

- Fare clic sull'icona Connetti in Ripeti.

- Una volta connesso, viene ottenuto il controllo completo sulla stampante. Passare a Controllo manuale per spostare il piano di stampa e provare a impostare la temperatura.

INFORMATIVA: Assicurarsi che la temperatura massima della siringa o dei componenti dell'alloggiamento non venga superata (vedere la discussione per ulteriori informazioni). Mentre i motori stepper hanno una potenza limitata, il movimento dell'asse presenta un pericolo meccanico.

NOTA: In questa fase è disponibile una stampante completamente funzionante. Nella sezione seguente (sezione 8) viene descritta la procedura per preparare la stampante per la stampa 3D.

8. Preparazione per la stampa 3D

- Caricare una siringa da 2 mL con il materiale desiderato, ad esempio crema viscosa, cioccolato o pluronic (Figura 11A).

- Per posizionare la siringa nella testa di estrusione, iniziare inserendo la siringa nel blocco dello stantuffo 1 (3DP 11, Figura 11B). Successivamente, inserire la siringa nella giacca riscaldante mentre si giracon atto delle viti filettate (Figura 11C).

- Facoltativo: se il letto non è stato livellato, è necessario livellarlo. Spostare la testina di stampa a sinistra e a destra poi su e giù, e controllare se la distanza tra il letto e l'ugello della siringa è coerente. Far scorrere un pezzo di carta tra la siringa e il letto e sentire l'attrito (Figura 11E), quindi utilizzare il tasto M3 Allen (Figura 11D) per regolare il livello del letto, se necessario.

- Facoltativo: se il materiale scelto deve essere riscaldato, farlo ora. Passare alla scheda Controllo manuale in Repetier e impostare la temperatura al livello desiderato.

Figura 11: Preparazione stampa 3D. (A) Una siringa da 2 mL carica di crema viscosa (da sinistra a destra) (150 mL, crema per le mani Nivea), cioccolato (Cadbury, latte semplice) e Pluronic F-127 (Sigma Aldrich). (B) Lo stantuffo viene inserito nel blocco dello stantuffo 1 (3DP 11). (C) Mostrato è una siringa inserita nella giacca riscaldante, mentre le viti filettate stanno catturando sui dadi di ottone. (D) Mostrato è una chiave Allen che sta per essere inserita nella vite esadecimale M3 di sostegno, consentendo di regolare il livello. (E) Un biglietto da visita viene quindi scivolato sotto la siringa per verificare la distanza tra il letto e la siringa. Fare clic qui per visualizzare una versione più grande di questa figura.

Access restricted. Please log in or start a trial to view this content.

Risultati

Le prestazioni di ADDME durante la stampa 3D sono state valutate utilizzando una crema viscosa (150 mL, crema per le mani Nivea), cioccolato (Cadbury, latte semplice) e Pluronic F-127 (Sigma Aldrich). La crema viscosa e cioccolato sono stati utilizzati così com'è, e il Pluronic è stato sciolto in una soluzione wt 20% con acqua ultrapura e conservato in frigorifero a 5 gradi centigradi fino a quando necessario14,15.

Access restricted. Please log in or start a trial to view this content.

Discussione

Questo protocollo fornisce istruzioni dettagliate per la costruzione di una stampante 3D basata sull'estrusione di fusione a basso costo. La costruzione della stampante 3D può essere suddivisa in sottosezioni, tra cui telaio, asse y/letto, asse x, estrusore, elettronica e software. Queste sottosezioni sono presentate con diagrammi dettagliati, disegni, file ed elenchi di parti. Il prezzo totale di una stampante 3D ADDME arriva a 343 dollari AUD (245 USD a partire dal 01/17/2019), rendendolo la stampante 3D di fusione pi...

Access restricted. Please log in or start a trial to view this content.

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Questa ricerca non ha ricevuto sovvenzioni specifiche da parte di agenzie di finanziamento nei settori pubblico, commerciale o senza scopo di lucro. Un ringraziamento speciale a Florian Schmittner, Sandro Gorka, Gurinder Singh, Vincent Tran e Dominik Vu per il loro contributo su un precedente prototipo del progetto.

Access restricted. Please log in or start a trial to view this content.

Materiali

| Name | Company | Catalog Number | Comments |

| 15 W 12V DC 50x100mm Flexible Silicon Heater | Banggood | 1280175 | Optional; AU$4.46 |

| 3D Printer | Lulzbot | https://download.lulzbot.com/ | |

| 3D Printer | Ultimaker | Ultimaker 2+ | |

| AC 100-240V to DC 12V 5A 60W Power Supply | Banggood | 994870 | AU$12.7 |

| Acrylic Sheet White Continuous Cast 1200x600mm | Mulford Plastics | AU$36.95 | |

| Allen Keys | Metric | ||

| Arduino MEGA2560 R3 with RAMPS 1.4 Controller | Geekcreit | 984594 | AU$28.91 |

| Carbon Steel Linear Shaft 8mm x 350mm | Banggood | 1119330 | AU$13.44 |

| Carbon Steel linear Shaft 8mm x 500mm | Banggood | 1276011 | AU$19.42 |

| Chocolate | Cadbury | ||

| Computer with internet access | Dell | ||

| Coupler 5-8mm | Banggood | 1070710 | AU$6.93 |

| Hand Cream | Nivea | 80102 | |

| Heating Cartridge | Creality 3D | 1192704 | AU$4.75 |

| K Type Temperature Sensor Thermocouple | Banggood | 1212169 | AU$2.37 |

| Laser Cutter | trotec | Speedy 300 | https://www.troteclaser.com/ |

| M10 1mm Pitch Thread Metal Hex Nut + Washer | UXCELL | AU$8.84 | |

| M10 1mm Pitch Zinc Plated Pipe 400mm Length | UXCELL | AU$11.62 | |

| M2 - 0.4mm Internal Thread Brass Inserts | Ebay | AU$5.65 | |

| M2 Nuts | Suleve | 1239291 | AU$9.17 |

| M2 x 10 mm Button Hex Screws | Suleve | 1239291 | AU$9.17 |

| M2 x 5mm Button Hex Screws | Suleve | 1239291 | AU$9.17 |

| M3 - 0.5mm Internal Thread Brass Inserts | Suleve | 1262071 | AU$7.5 |

| M3 Nuts | Suleve | 1109208 | AU$7.85 |

| M3 Washer | Banggood | 1064061 | AU$3.05 |

| M3 x 10mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 20mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 6mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 8mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M4 x 8mm Button Hex Screws | Suleve | 1273210 | AU$4.32 |

| Needle Luer Lock 18 - 27 Gauge | Terumo | TGA ARTG ID: 130227 | AU$3.57 |

| NEMA 17 Stepper Motor | Casun | 42SHD0001-24B | AU$54 |

| NEMA Stepper Motor Mounting Bracket | Banggood | ptNema17br90 | AU$4.79 |

| Pillow Block Flange Bearing 8mm | Banggood | KFL08 | AU$5.04 |

| PLA Filament | Creality 3D | 1290153 | AU$24.95 |

| Pluronic F127 | Sigma Aldrich | P2443-250G | |

| SC8UU 8mm Linear Motion Ball Bearing | Toolcool | 935967 | AU$21.6 |

| SG-5GL Micro Limit Switch | Omron | 1225333 | AU$4.5 |

| Soldering Station | Solder, Wires, Heat shrink e.c.t. | ||

| Spring | Banggood | 995375 | AU$2.53 |

| Syringe 3ml Luer Lock Polypropylene | Brauhn | 9202618N | AU$3.14 |

| Timing Pulley GT2 20 Teeth and Belt Set | Banggood | 10811303 | AU$11.48 |

| Trapezoidal Lead Screw and Nut 8mm x 400mm | Banggood | 1095315 | AU$29.02 |

| Variable Spanner |

Riferimenti

- Brettel, M., Friederichsen, N., Keller, M., Rosenberg, M. How Virtualization, Decentralization and Network Building Change the Manufacturing Landscape: An Industry 4.0 Perspective. World Academy of Science, Engineering and Technology International Journal of Information and Communication Engineering. 8 (1), (2014).

- Gilchrist, A. Introducing Industry 4.0. Industry 4.0. , 195-215 (2016).

- Petrick, I. J., Simpson, T. W. 3D Printing Disrupts Manufacturing: How Economies of One Create New Rules of Competition. Research-Technology Management. 56 (6), 12-16 (2013).

- Wong, K., Hernandez, A. A Review of Additive Manufacturing. ISRN Mechanical Engineering. 10, (2012).

- Lanaro, M., Desselle, M. R., Woodruff, M. A. 3D Printing Chocolate: Properties of Formulations for Extrusion, Sintering, Binding and Ink Jetting. Fundamentals of 3D Food printing and Applications. , (2018).

- Godoi, F. C., Prakash, S., Bhandari, B. R. 3d printing technologies applied for food design: Status and prospects. Journal of Food Engineering. 179, 44-54 (2016).

- Stansbury, J. W., Idacavage, M. J. 3D printing with polymers: Challenges among expanding options and opportunities. Dental Materials. 32 (1), 54-64 (2016).

- Zhu, W., Ma, X., Gou, M., Mei, D., Zhang, K., Chen, S. 3D printing of functional biomaterials for tissue engineering. Current Opinion in Biotechnology. 40, 103-112 (2016).

- Lanaro, M., Booth, L., Powell, S. K., Woodruff, M. A. Electrofluidodynamic technologies for biomaterials and medical devices: melt electrospinning. Electrofluidodynamic Technologies (EFDTs) for Biomaterials and Medical Devices. , 37-69 (2018).

- Malone, E., Lipson, H. Fab@Home: the personal desktop fabricator kit Article information. Rapid Prototyping Journal. 13 (4), 245-255 (2007).

- Vilbrandt, T., Malone, E., Lipson, H., Pasko, A. Universal Desktop Fabrication. Heterogeneous Objects Modelling and Applications. , 259-284 (2008).

- Jones, R., et al. RepRap-the replicating rapid prototyper. Robotica. 29, 177-191 (2011).

- Lanaro, M., et al. 3D printing complex chocolate objects: Platform design, optimization and evaluation. Journal of Food Engineering. , (2017).

- Wu, W., DeConinck, A., Lewis, J. A. Omnidirectional Printing of 3D Microvascular Networks. Advanced Materials. 23 (24), H178-H183 (2011).

- Paxton, N., Smolan, W., Böck, T., Melchels, F., Groll, J., Jungst, T. Proposal to assess printability of bioinks for extrusion-based bioprinting and evaluation of rheological properties governing bioprintability. Biofabrication. 9 (4), 044107(2017).

Access restricted. Please log in or start a trial to view this content.

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon