È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Processo di sigillamento ottimizzato e monitoraggio in tempo reale delle strutture sigillanti vetro-metallo

In questo articolo

Riepilogo

Le procedure chiave per ottimizzare il processo di sigillamento e ottenere il monitoraggio in tempo reale della struttura di guarnizione metallo-vetro (MTGS) sono descritte in dettaglio. Il sensore integrato di griglia in fibra Bragg (FBG) è progettato per ottenere il monitoraggio online della temperatura e lo stress residuo di alto livello nel MTGS con monitoraggio simultaneo della pressione ambientale.

Abstract

Lo stress residuo è un fattore essenziale per mantenere l'ermetità e la robustezza di una struttura di tenuta vetro-metallo. Lo scopo della presente relazione è dimostrare un nuovo protocollo per caratterizzare e misurare lo stress residuo in una struttura di guarnizione da vetro a metallo senza distruggere l'isolamento e l'ermeticia dei materiali di sigillamento. In questa ricerca, viene utilizzato un sensore di grating in fibra incisa femto-laser Bragg. La struttura di guarnizione vetro-metallo misurata è costituita da un guscio metallico, vetro di sigillazione e conduttore Kovar. Per rendere le misurazioni utili, viene esplorato il trattamento termico specifico della struttura di guarnizione metallo-vetro (MTGS) per ottenere il modello con la migliore ermeticità. Quindi, il sensore FBG è incorporato nel percorso del vetro di sigillazione e diventa ben fuso con il vetro come la temperatura si raffredda a RT. La lunghezza d'onda Bragg di FBG si sposta con lo stress residuo generato nel sigillare il vetro. Per calcolare la sollecitazione residua, viene applicata la relazione tra spostamento e deformazione della lunghezza d'onda di Bragg e viene utilizzato anche il metodo dell'elemento finito per rendere affidabili i risultati. Gli esperimenti di monitoraggio online dello stress residuo nel vetro di sigillamento vengono effettuati con carichi diversi, come l'alta temperatura e l'alta pressione, per ampliare le funzioni di questo protocollo in ambienti difficili.

Introduzione

La sigillazione metallo-vetro è una tecnologia sofisticata che combina conoscenze interdisciplinari (meccanica, materiali e ingegneria elettrica) ed è ampiamente applicata nell'aerospazio1, energia nucleare2e applicazioni biomediche 3.Ha vantaggi unici come la temperatura più elevata e la resistenza a pressione rispetto alle strutture di sigillazione dei materiali organici. In base alla differenza di coefficiente di espansione termica (CTE), MTGS può essere diviso in due tipi: sigillo abbinato e sigillo non corrispondente4. Per quanto riguarda la guarnizione abbinata, la CTE dimetallo(metallo)e il vetro di sgelazione (z vetro) sono quasi gli stessi per ridurre lo stress termico nei materiali di sigillazione. Tuttavia, per mantenere una buona ermetiera e robustezza meccanica della struttura della guarnizione in ambienti difficili (ad esempio, alta temperatura e alta pressione), la guarnizione non corrispondente mostra prestazioni migliori rispetto alla guarnizione corrispondente. A causa della differenza tra ilmetallo e ilvetro, lo stress residuo genera nel vetro di sigillazione dopo il processo di annessione della struttura MTGS. Se lo stress residuo è troppo grande (anche superando il valore soglia), il vetro di tenuta mostra piccoli difetti, come le crepe. Se lo stress residuo è troppo piccolo, il vetro di sifatura perde la sua ermetità. Di conseguenza, il valore della sollecitazione residua è una misura importante.

L'analisi dello stress residuo nelle strutture MTGS ha suscitato gli interessi di ricerca di molti gruppi in tutto il mondo. Il modello numerico di sollecitazione assiale e radiale è stato costruito sulla base della teoria del guscio sottile5. Il metodo dell'elemento finito è stato applicato per ottenere la distribuzione globale della sollecitazione di una struttura MTGS dopo il processo di annealing, che era coerente con i risultati sperimentali6,7. Tuttavia, a causa delle limitazioni che coinvolgono piccole dimensioni e interferenze elettromagnetiche, molti sensori avanzati non sono adatti a queste circostanze. Il metodo della lunghezza della fessura di indentazione è stato segnalato per misurare la sollecitazione residua nel materiale di sguarsione di MTG; tuttavia, questo metodo era distruttivo e non poteva ottenere il monitoraggio online in tempo reale dei cambiamenti di stress nel vetro.

I sensori di griglia in fibra Bragg (FBG) sono di piccole dimensioni (100 m) e resistenti alle interferenze elettromagnetiche e agli ambienti difficili8. Inoltre, i componenti della fibra sono simili a quelli delvetro di sigillamento (SiO 2), quindi i sensori FBG non hanno effetti sull'ermetità e sull'isolamento del materiale di sguarsione. I sensori FBG sono stati applicati alla misura della sollecitazione residua nelle strutture composite9,10,11, e i risultati hanno mostrato che mostrava una buona precisione di misurazione e risposta del segnale. Le misurazioni simultanee della temperatura e dello stress possono essere ottenute da array di griglia in fibra Bragg su una fibra ottica12,13.

In questo studio viene dimostrato un nuovo protocollo basato su un sensore FBG. La preparazione appropriata per la speciale struttura MTGS è stata esplorata regolando la temperatura massima di calore per garantire la buona ermetità della struttura MTGS. Il sensore FBG è incorporato nel percorso preparato di sigillamento vetro per fondere l'FBG e vetro insieme dopo il trattamento termico. Quindi, la sollecitazione residua può essere ottenuta dallo spostamento della lunghezza d'onda Di Bragg dell'FBG. La struttura MTGS con il sensore FBG è posta in ambienti ad alta temperatura e ad alta pressione per ottenere il monitoraggio online dello stress residuo sotto carichi mutevoli. In questo studio vengono delineati i passaggi dettagliati per produrre una struttura MTS con sensore FBG. I risultati mostrano la fattibilità di questo nuovo protocollo e stabiliscono le basi per la diagnosi di guasto di una struttura MTGS.

Protocollo

1. Produzione della struttura MTGS con buona ermetiera

NOTA: le procedure per la struttura MTGS includono i preparati per i componenti della struttura combinata, il processo di trattamento termico e gli esami per le prestazioni dei campioni MTGS. La struttura completa MTGS è costituita da un guscio d'acciaio, conduttore Kovar e vetro di sigillazione. Vedere il diagramma e le dimensioni illustrati rispettivamente nella Figura 1 e nella Tabella 1.

- Versare la polvere di vetro granulato (1,1 g) nello stampo, quindi posizionare lo stampo sulla pressa per elaborare il vetro granulato come mostrato nella Figura 2a,b.

- Accendere la pressa (premere il pulsante rosso) per compattare il vetro granulato nel cilindro di vetro, come illustrato nella Figura 2c,d.

NOTA: Il controllo della densità del cilindro di vetro è importante per le prestazioni della struttura MTGS, perché troppi pori nel cilindro di vetro porteranno al fallimento dell'ermetità della struttura MTGS. - Posizionare il cilindro di vetro nel forno riscaldante da sisciare (vedere la figura 3).

- Il cilindro di vetro sinterizzato, il guscio d'acciaio e il conduttore Kovar sono fabbricati con una speciale guarnizione in grafite, come illustrato nella Figura 4. Posizionare questo modello sul setto di quarzo nel forno riscaldante utilizzando un artiglio per il trattamento termico (vedere Figura 4). Mantenere la velocità di raffreddamento a 0,5 gradi centigradi/min per evitare la rottura della fibra ottica.

- Utilizzare l'ispezione visiva per identificare la topografia superficiale del vetro di sguarsione dopo aver recuperato il modello dal forno riscaldante.

- Utilizzare la pipeline ad alta pressione per esaminare l'ermetità del modello MTGS. Installare il modello sulla conduttura dal giunto del tipo di manicotto della carta. Cambiare lentamente la pressione da 1 MPa a 8 MPa, mantenendo ogni pressione per 24 h.

- Utilizzare il microscopio elettronico a scansione (SEM) per identificare l'interfaccia microscopica tra le parti di vetro di sigillazione e di metallo, come illustrato nella Figura 5. Utilizzare l'ingrandimento di 15 kV e 500x per osservare chiaramente l'interfaccia.

NOTA: Dall'esame macrografico e dai risultati SEM, la temperatura massima standard di riscaldamento è impostata su 450 gradi centigradi per ottenere il modello MTGS con una buona ermeticità. Il trattamento di riscaldamento standard è definito come segue: aumentare la temperatura da (temperatura ambiente) RT a 450 gradi centigradi in incrementi di 5 gradi centigradi/min, quindi far scendere la temperatura a RT come 0,5 gradi centigradi/min.

2. Misurazione della sollecitazione residua nel vetro di sguarsione

NOTA: Il sensore FBG è progettato come metodo appropriato per misurare lo stress nel MTGS. La lunghezza della griglia del sensore FBG è di 5 mm per corrispondere all'altezza del vetro (5 mm) bene.

- Compattare la polvere di vetro granulato nel cilindro di vetro come descritto nei passaggi da 1,1 a 1,2.

NOTA: L'altezza del cilindro di vetro è importante, perché se il cilindro è troppo alto (>6 mm), sarà difficile fare un percorso attraverso per il sensore FBG senza distruggere il materiale di vetro. - Forare il cilindro di vetro utilizzando una velocità di perforazione di 5.000 rpm per produrre tre fori through-fori equamente distanziati per preparare percorsi per sensori in fibra ottica (diametro 0,45 mm). Sinter il cilindro di vetro con fori utilizzando lo stesso trattamento termico come mostrato nella Figura 4.

- Produrre il modello MTGS come descritto nel passaggio 1.4. Quindi, mettere la fibra attraverso il percorso in vetro di sigillazione e posizionare la regione di grata dell'FBG esattamente all'interno del vetro.

NOTA: Poiché il flusso nel forno verticale può far saltare in aria la regione di grata, che porta alla mancata corrispondenza di FBG e vetro, la coda di fibra ottica deve essere appesa con un piccolo chiodo per mantenere la posizione di FBG preciso. - Fondere la testa della fibra ottica con un connettore FC dagli splicer di fusione. Quindi, abbinare il connettore FC con l'OPM-T400, che è un interrogante per demodulare i dati di lunghezza d'onda e lo spettro di FBG. L'OPM-T400 è collegato a un computer e il software di supporto del computer può ottenere dati sperimentali.

- Elaborare l'intero modello in un forno mediante il trattamento termico standard ottenuto in precedenza. Aumentare la temperatura da RT a 450 gradi centigradi come 5 gradi centigradi/min, quindi far scendere la temperatura a RT in incrementi di 0,5 c/min. La regione di grata si fonderà con il vetro di sgelazione man mano che viene riscaldata per sciogliersi. Quando la temperatura si raffredda fino a RT, il vetro si solidifica e il sensore FBG diventerà ben fuso con il materiale di sigillamento.

- Registrare i dati di lunghezza d'onda Bragg in tempo reale utilizzando il software (mostrato figura 6). L'unico fattore che induce cambiamenti di lunghezza d'onda e spettro è lo stress residuo generato nel vetro di sigillazione, perché la temperatura prima e dopo questo passaggio è sia RT.

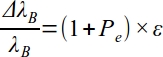

NOTA: la sollecitazione residua può essere calcolata attraverso la relazione deformazione-lunghezza d'onda di FBG14 e la legge di Hook, come mostrato di seguito.

Dove: il z B è lo spostamento della lunghezza d'onda di Bragg indotto dallo stress residuo, la lunghezzad'onda iniziale dell'FBG, la Pe è il coefficiente di deformazione-ottica, ceppo nel vetro, E è il modulo del giovane di vetro di sigillazione, e - è lo stress residuo nel vetro.

3. Prevenire il guasto della struttura MTGS ad alta temperatura

NOTA: Quando si lavora ad alta temperatura, l'ermetità della struttura MTGS sarà influenzata, perché l'espansione termica del guscio d'acciaio porta alla diminuzione dello stress residuo nel vetro di suggelazione. Così, è possibile che questo protocollo possa prevenire il fallimento dell'ermeticità a causa del monitoraggio online del cambiamento di stress residuo nel vetro di sigillamento.

- Produrre il modello MTGS come completato nel passaggio 1.4. Il tipo di FBG per monitorare simultaneamente la temperatura e lo stress è il sensore della matrice di grinta Bragg in fibra, incluse due regioni di grata su una fibra, con una distanza di 10 mm tra questi due sensori.

NOTA: questi due grata sono definiti come FBG-1 e FBG-2. Le lunghezze d'onda Iniziali di Bragg di FBG-1 e FBG-2 sono rispettivamente 1545 e 1550 nm. - Inserire FBG-1 nel cilindro di vetro sinterizzato per monitorare lo stress e la temperatura. Posizionare FBG-2 all'esterno del vetro per monitorare solo la temperatura, come illustrato nella figura 7a,b. In questo modo, l'FBG-1 è influenzato sia dalla temperatura che dal cambiamento di stress residuo, e l'FBG-2 è influenzato solo dalla temperatura del vetro di sigillazione.

- Posizionare il modello MTGS con fibra ottica nel forno come descritto nei passaggi 2.2–2.3. Utilizzare il trattamento termico standard per elaborare il modello MTGS con un sensore FBG incorporato.

- Imporre sul modello temperature di 100 , 200 , 300 e 400 gradi centigradi e mantenere ogni temperatura per 100 min.

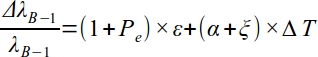

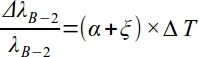

NOTA: FBG-1 monitora contemporaneamente lo stress e la temperatura espressi come lo spostamento della lunghezza d'onda di Bragg , ovveroB-1, e FBG-2 monitora la variazione di temperatura, con il valorediB-2 come mostrato nella Figura 8a,b. Le relazioni tra lo spostamento della lunghezza d'onda di Bragg e i parametri misurati sono mostrate come segue:

Dove: è il coefficiente termo-ottico, il coefficiente di espansione termica della fibra ottica e il cambiamento di temperatura è il cambiamento di temperatura prima e dopo l'esperimento. Il B-3 indotto dallo stress residuo può essere separato sottraendo il valore diB-1 da ,ovveroB-2 (vedere la figura 8c). Questo è il metodo di demodulation per il monitoraggio simultaneo della temperatura e dello stress del vetro di sigillazione ad alte temperature.

4. Monitoraggio dell'alta pressione

NOTA: I carichi di pressione sulla struttura MTGS avranno effetti sulla sollecitazione residua nel vetro di sigillamento, quindi il modello MTGS con il sensore FBG incorporato è un metodo potenziale per monitorare il cambiamento ad alta pressione.

- Preparare lo stesso modello MTGS con il sensore FBG come descritto al passaggio 2.2–2.3. Dopo che l'FBG è ben fuso con il modello MTGS, utilizzare l'artiglio per estrarre il modello dal forno.

- Produrre il modello MTGS con il sensore FBG su una conduttura di elio ad alta pressione con i raccordi a tubo di tipo morso, come illustrato nella Figura 9. Regolare la pressione da 1 MPa a 7 MPa riducendo la pressione per imporre un cambio di carichi di pressione sulla struttura di sigillazione.

- Lo spostamento della lunghezza d'onda di Bragg, ovveroB, viene registrato come illustrato nella figura 10. Allo stesso tempo, la relativa modifica della sollecitazione residua può essere calcolata utilizzando l'equazione 1 e l'equazione 2.

5. Analisi teorica della struttura MTGS

- Utilizzare il software di modellazione per creare il modello 3D per la struttura MTGS e le dimensioni sono tratte dalla Tabella 1 per mantenere coerente il modello sperimentale e il modello teorico.

- Importare il modello 3D nel software di analisi degli elementi finiti. Assegnare le proprietà meccaniche al guscio d'acciaio, al vetro di sguarsione e al conduttore Kovar, come illustrato nella tabella 2.

- Il tipo di griglia dell'intero modello è forma esadecimale (vedere Figura 11). Il metodo mesh del vetro di sigillamento e guscio d'acciaio sono spazzati, e il conduttore Kovar è meshed da metodo strutturato. Perfezionare la maglia del vetro di sguarsione per garantire l'accuratezza dei risultati teorici. Il numero di elementi di conduttore Kovar, vetro di sgelazione e guscio d'acciaio sono 143700, 20350, e 13400, rispettivamente.

- Impostare rispettivamente l'incremento iniziale, l'incremento minimo e l'incremento massimo del passaggio di analisi statica come 0,01, 1,00 x 10-8 e 1,00 x 10-2.

- Assicurarsi che le interfacce tra il vetro di tenuta e le parti metalliche siano delimitate. In primo luogo, imporre il cambiamento del carico di temperatura (da 370 a 20 gradi centigradi) per simulare l'avanzamento della solidificazione del modello MTGS. La distribuzione della sollecitazione dopo questo processo è illustrata nella figura 12.

- Imporre temperature diverse (da 100 a 400 gradi centigradi) sull'intero modello per simulare gli esperimenti di monitoraggio online sottoposti a carichi termici. In altre circostanze, i carichi di pressione mutevoli (da 1 MPa a 7 MPa) sono imposti sul vetro di sguarsione per simulare il monitoraggio online ad alta pressione. Le condizioni di contorno sono illustrate nella Figura 13.

- I risultati numerici della distribuzione di sollecitazioni e detramazioni dell'intero modello sono ottenuti dal file di destinazione illustrato nella figura 14. Estrarre il percorso di analisi nel vetro di sguarsierazione illustrato nella figura 13, di cui la posizione è il percorso di monitoraggio per i sensori FBG in Figura 6a per fornire il confronto con i risultati di misurazione da FBG.

Risultati

Dai risultati della Figura 5, viene esplorato il trattamento termico standard per produrre i modelli MTGS con resistenza ad alta pressione e i modelli possono soddisfare gli esami (ad esempio, trasmissioni di luce, resistenza alla pressione, SEM, ecc.). Così, la struttura MTGS prodotta può essere applicata per mantenere l'ermetità in ambienti difficili.

L'FBG può essere ben fuso con la struttura MTGS, e la deformazione residua nel vetro di sigillazione sarà r...

Discussione

Le fasi critiche per la misurazione della sollecitazione del materiale di suggelazione della struttura MTGS ad alta temperatura e ad alta pressione comprendono 1) la produzione dei modelli MTGS con il sensore FBG, di cui si trova la regione di grattugia al centro del vetro di suggsimento; 2) riscaldamento dell'intero modello utilizzando un processo di trattamento termico standard, e dopo che il modello si raffredda a RT, il sensore FBG diventerà ben fuso con il modello MTGS, e la sollecitazione residua può essere misur...

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Questo lavoro è stato sostenuto dal National S&T Major Project of China (X069).

Materiali

| Name | Company | Catalog Number | Comments |

| ABAQUS | Dassault SIMULA | ABAQUS6.14-5 | The software to carry out numerical simulation. |

| Fiber Bragg grating sensors | Femto Fiber Tec | FFT.FBG.S.00.02 Single | apodized FBG |

| Fusion splicer | Furukawa Information Technologies and Telecommunications | S123M12 | FITEL's line of fusion splicers provides an excellent solution for both field and factory splicing applications? |

| Glass powder | Shenzhen Sialom Advanced Materials Co.,Ltd | LC-1 | A kind of low melting-point glass powder (380?). |

| Graphite mold | Machining workshop of Tsinghua University | Graphite | The mold to locate each part of the metal-to-glass structure. |

| Heating furnace | Tianjin Zhonghuan Electric Furnace Technology Co., Ltd | SK-G08123-L | vertical tubular furnace |

| Kovar conductor | Shenzhen Thaistone Technology Co., Ltd | 4J29 | A common material used for the electrical penetration in the metal-to-glass seal structure |

| Optical interrogator | Wuhan Gaussian Optics CO.,LTD | OPM-T400 | FBG spectrum analysis modules |

| Pro/Engineer | Parametric Technology Corporation | PROE5.0 | The software to establish the 3D geometry. |

| Steel shell | Beijing Xiongchuan Technology Co., Ltd | 316 stainless steel | A kind of austenitic stainless steel |

Riferimenti

- Alves, F. J., Baptista, A. M., Marques, A. T. Metal and ceramic matrix composites in aerospace engineering. Advanced Composite Materials for Aerospace Engineering. , 59-99 (2016).

- Dai, S., et al. Sealing Glass-Ceramics with Near Linear Thermal Strain, Part I: Process Development and Phase Identification. Journal of the American Ceramic Society. 99 (11), 3719-3725 (2016).

- Karmakar, B. Glasses and glass-ceramics for biomedical applications. Functional Glasses and Glass-Ceramics. , 253-280 (2017).

- Shekoofa, O., et al. Analysis of residual stress for mismatch metal–glass seals in solar evacuated tubes. Solar Energy Materials and Solar Cells. 128, 421-426 (2014).

- Lei, D., Wang, Z., Li, J. The calculation and analysis of glass-to-metal sealing stress in solar absorber tube. Renewable Energy. 35 (2), 405-411 (2010).

- Lei, D., Wang, Z., Li, J. The analysis of residual stress in glass-to-metal seals for solar receiver tube. Materials & Design. 31, 1813-1820 (2010).

- Dai, S., et al. Sealing glass-ceramics with near-linear thermal strain, part III: Stress modeling of strain and strain rate matched glass-ceramic to metal seals. Journal of the American Ceramic Society. 100 (8), 3652-3661 (2017).

- Hill, K. O., Meltz, G. Fiber Bragg grating technology fundamentals and overview. Journal of Lightwave Technology. 15 (8), 1263-1276 (1997).

- Prussak, P., et al. Evaluation of residual stress development in FRP-metal hybrids using fiber Bragg grating sensors. Production Engineering - Research and Development. 12, 259-267 (2018).

- Hu, H., et al. Investigation of non-uniform gelation effects on residual stresses of thick laminates based on tailed FBG sensor. Composite Structures. 202, 1361-1372 (2018).

- Colpo, F., Humbert, L., Botsis, J. Characterisation of residual stresses in a single fibre composite with FBG sensor. Composites Science & Technology. 67 (9), 1830-1841 (2007).

- Jin, L., et al. An embedded FBG sensor for simultaneous measurement of stress and temperature. IEEE Photonics Technology Letters. 18 (1), 154-156 (2005).

- Sampath, U., et al. Polymer-coated FBG sensor for simultaneous temperature and strain monitoring in composite materials under cryogenic conditions. Applied Optics. 57 (3), 492-497 (2018).

- Kersey, A., et al. Fiber grating sensors. Journal of Lightwave Technology. 15 (8), 1442-1463 (1997).

- Mihailov, S. J. Fiber Bragg Grating Sensors for Harsh Environments. Sensors. 12 (12), 1898-1918 (2012).

- Morey, W. W., Meltz, G., Weiss, J. M. Recent advances in fiber-grating sensors for utility industry applications. Proceedings of SPIE - The International Society for Optical Engineering. , 90-98 (1996).

- Jin, X., Yuan, S., Chen, J. On crack propagation monitoring by using reflection spectra of AFBG and UFBG sensors. Sensors and Actuators A: Physical. 285, 491-500 (2019).

- Kakei, A., et al. Evaluation of delamination crack tip in woven fibre glass reinforced polymer composite using FBG sensor spectra and thermo-elastic response. Measurement. 122, 178-185 (2018).

- Zhang, W., et al. The Analysis of FBG Central Wavelength Variation with Crack Propagation Based on a Self-Adaptive Multi-Peak Detection Algorithm. Sensors. 19 (5), 1056 (2019).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon