Method Article

Caratterizzazione dei metamateriali elastici dissipativi prodotti dalla produzione additiva

In questo articolo

Riepilogo

I polimeri prodotti in modo additivo sono stati ampiamente utilizzati per la produzione di metamateriali elastici. Il comportamento viscoelastico di questi polimeri alle frequenze ultrasoniche rimane, tuttavia, poco studiato. Questo studio riporta un protocollo per stimare le proprietà viscoelastiche dei polimeri stampati in 3D e mostrare come utilizzarli per analizzare la dinamica dei metamateriali.

Abstract

Il comportamento viscoelastico può essere utile per migliorare la dinamica senza precedenti dei metamateriali polimerici o, al contrario, avere un impatto negativo sui loro meccanismi di controllo delle onde. È quindi fondamentale caratterizzare correttamente le proprietà viscoelastiche di un metamateriale polimerico alle sue frequenze di lavoro per comprendere gli effetti viscoelastici. Tuttavia, la viscoelasticità dei polimeri è un fenomeno complesso e i dati sui moduli di stoccaggio e perdita alle frequenze ultrasoniche sono estremamente limitati, soprattutto per i polimeri prodotti in modo additivo. Questo lavoro presenta un protocollo per caratterizzare sperimentalmente le proprietà viscoelastiche di polimeri prodotti in modo additivo e per utilizzarle nell'analisi numerica di metamateriali polimerici. In particolare, il protocollo include la descrizione del processo di produzione, le procedure sperimentali per misurare le proprietà termiche, viscoelastiche e meccaniche dei polimeri prodotti in modo additivo e un approccio per utilizzare queste proprietà nelle simulazioni agli elementi finiti della dinamica dei metamateriali. I risultati numerici sono convalidati nei test di trasmissione a ultrasuoni. Per esemplificare il protocollo, l'analisi è focalizzata sull'acrilonitrile butadiene stirene (ABS) e mira a caratterizzare il comportamento dinamico di un semplice metamateriale costituito da esso utilizzando la modellazione a deposizione fusa (FDM) e la stampa tridimensionale (3D). Il protocollo proposto sarà utile a molti ricercatori per stimare le perdite viscose nei metamateriali elastici polimerici stampati in 3D che miglioreranno la comprensione delle relazioni materiale-proprietà per i metamateriali viscoelastici e, infine, stimoleranno l'uso di parti di metamateriali polimerici stampati in 3D in varie applicazioni.

Introduzione

I polimeri rivelano una risposta viscoelastica in misura maggiore o minore. Ciò significa che oltre al comportamento elastico descritto dai moduli elastici (di stoccaggio), essi hanno componenti viscosi (perdita). Le perdite viscose causano un ritardo nello sviluppo delle sollecitazioni sotto deformazione applicata e viceversa. In condizioni di eccitazione dinamica, i componenti di sollecitazione fuori fase vengono dissipati attraverso il calore, riducendo così l'energia delle onde acustiche che si propagano in un mezzo viscoelastico. Questo fenomeno è indicato come smorzamento viscoso.

La viscosità ha origine a livello molecolare a causa di movimenti relativi o rotazioni locali di legami nelle catene polimeriche e, quindi, è governata dalla composizione chimica, dalla struttura e dalle connessioni delle catene polimeriche. La mobilità molecolare dipende dalla temperatura e dalla velocità di deformazione, determinando il comportamento dei materiali viscoelastici in base alla temperatura e al tempo. Tutto ciò rende la viscoelasticità un fenomeno intrinsecamente complesso che ha una firma unica per ogni materiale. Un modo fattibile per approssimare tale comportamento implica la modellazione di un materiale viscoelastico come un sistema meccanico composto da molle (hookeane) e dashpot (newtoniani)1. Sebbene questo approccio trascuri completamente la struttura molecolare di un materiale e tutta la complessità di un vero processo di rilassamento, può fornire risultati adeguati per polimeri duri con perdite viscose relativamente basse2.

La chiave per ottenere un modello meccanico adeguato è la messa a punto dei parametri delle molle e dei cruscotti con i dati sperimentali per i moduli di stoccaggio e perdita di un polimero viscoelastico 3,4,5,6,7,8. Questo lavoro descrive una serie di metodi per determinare i moduli viscoelastici di polimeri prodotti in modo additivo e per utilizzarli nella caratterizzazione della dinamica dei metamateriali elastici. In questo modo, miriamo a colmare il divario tra le proprietà dei materiali e le dinamiche guidate dalla struttura dei metamateriali, consentendo una progettazione più robusta e affidabile dei metamateriali per le frequenze di lavoro target.

I metamateriali elastici sono una classe di materiali ingegnerizzati, spesso strutturati periodicamente, in grado di manipolare le onde acustiche nei solidi in modo insolito ma controllabile9. La manipolazione delle onde viene implementata principalmente adattando le bande proibite - le gamme di frequenza in cui la propagazione delle onde è vietata4. La dinamica unica dei metamateriali elastici è governata da un'architettura finemente sintonizzata rappresentata da celle unitarie di forma complessa, specialmente per le configurazioni tridimensionali. Tale complessità strutturale può spesso essere realizzata solo utilizzando la produzione additiva, il che rende l'analisi della viscoelasticità particolarmente rilevante per i metamateriali elastici prodotti in modo additivo. La maggior parte degli studi attuali, tuttavia, ha utilizzato modelli di viscosità eccessivamente semplificati, come il modello Maxwell10,11 o Kelvin-Voigt11. Poiché questi modelli non possono descrivere alcun materiale viscoelastico reale2, le conclusioni derivate dal loro utilizzo non possono essere considerate affidabili. Pertanto, c'è un forte bisogno di modelli più realistici che replichino le proprietà viscoelastiche dei materiali alle frequenze ultrasoniche. Diversi studi hanno affrontato questa esigenza 6,8,12 e hanno riportato gravi limitazioni dei solutori agli elementi finiti commerciali a causa dell'elevato carico computazionale13, specialmente quando si tratta di geometrie complesse e/o alte frequenze14 e della restrizione nel considerare il rilassamento di un singolo modulo (in realtà, entrambi i moduli di un mezzo isotropo in rilassamento). Un altro metodo di analisi, ad esempio l'espansione dell'onda piana, può ridurre il carico computazionale15, ma richiede una descrizione analitica della geometria dello scatterer, limitandone l'applicabilità. L'approccio di espansione dell'onda piana estesa16,17 risolve questa limitazione ma aggiunge complessità computazionale. I metodi di espansione delle onde di Bloch18 e della matrice di trasferimento19 possono considerare solo strutture periodiche di dimensioni finite, che possono essere descritte analiticamente. L'approccio degli elementi spettrali20,21 offre efficienza computazionale, ma la sua applicabilità è limitata a frequenze molto basse al di sotto della prima banda proibita. Pertanto, oltre alla mancanza di dati sperimentali per l'immagazzinamento e la perdita di moduli a temperatura ambiente e ad alte frequenze (superiori a 100 Hz), che sono condizioni di lavoro comuni per i metamateriali elastici 20,22,23,24, l'analisi della loro dinamica rimane impegnativa. Questo lavoro mira a colmare queste lacune riassumendo le tecniche sperimentali (e numeriche) per la caratterizzazione di polimeri viscoelastici prodotti in modo additivo e metamateriali elastici realizzati con essi.

Questo approccio è illustrato analizzando un semplice analogo continuo unidimensionale (1D) di un modello periodico massa-molla realizzato in polimero di acrilonitrile butadiene stirene (ABS) comunemente usato e prodotto da una stampa 3D di modellazione a deposizione fusa (FDM) (Sezione 1), per la quale è possibile determinare sperimentalmente le temperature di decomposizione e transizione vetrosa (Sezione 2) e derivare le curve master per i moduli di stoccaggio e perdita a temperatura ambiente di riferimento (Sezione 3). Inoltre, i moduli meccanici quasi-statici possono essere stimati in prove di trazione (Sezione 4) e collegati alle loro controparti dinamiche. Successivamente, viene descritto il metodo numerico per modellare le caratteristiche dinamiche di un metamateriale (Sezione 5) e i risultati numerici ottenuti vengono convalidati sperimentalmente in esperimenti di trasmissione (Sezione 6). Infine, vengono discusse l'applicabilità e i limiti dei metodi proposti sulla base dei risultati.

Protocollo

1. 3D procedura di stampa per campioni di polimero

NOTA: La stampa 3D di campioni di polimero su una stampante 3D FDM include una fase preparatoria, un processo di stampa e una post-elaborazione.

- Preparazione del modello

- Crea un modello 3D di una geometria di esempio in qualsiasi software che supporti la progettazione assistita da computer (CAD) ed esportalo come file STL, OBJ o STEP.

NOTA: Per i metamateriali, il software comune è un pacchetto di elementi finiti commerciale (COMSOL Multiphysics, Abaqus, SolidWorks, ecc.) o open-source (Elmer, MSLattice, ecc.) o un software CAD (Grasshopper, Fusion 360, SketchUp, 3DMECMET, GrabCAD, ecc.) per geometrie complesse. - Apri il file esportato in uno slicer per creare un modello effettivo per la stampa 3D basato sul modello digitale generato. Specificare le impostazioni di stampa, come l'orientamento del campione (per ridurre la necessità di supporto), la velocità e la temperatura di stampa (governate dalla scelta di un filamento), la densità di riempimento per le parti solide (100% per i campioni di metamateriali), l'altezza dello strato, l'eventuale supporto per le parti in sbornia, ecc.

NOTA: I valori specifici per queste impostazioni dipendono dal modello di una stampante 3D e possono essere trovati nei manuali corrispondenti. - Memorizza la geometria affettata e le impostazioni specificate in un file G-code inviato alla stampante 3D tramite una connessione di rete o un'unità USB esterna.

- Crea un modello 3D di una geometria di esempio in qualsiasi software che supporti la progettazione assistita da computer (CAD) ed esportalo come file STL, OBJ o STEP.

- Preparazione di una stampante 3D

- Prima di iniziare il processo di stampa 3D, pulire il piano di stampa con alcool e un panno in microfibra.

- Applicare uno strato di adesivo (ad es. lacca per capelli, colla o adesivo per letto di vetro) sull'area del piano di stampa in cui il campione verrà stampato in 3D.

- Carica un filamento in un ugello, secondo un manuale della stampante 3D, e assicurati che sia estruso correttamente.

- Avvia il processo di stampa 3D seguendo le istruzioni per la stampante 3D.

- Processo di stampa 3D e post-elaborazione

- Assicurarsi che la stampante 3D raggiunga il valore specificato della temperatura del piano prima di iniziare il processo di stampa.

- Una volta terminata la stampa 3D, lasciare che la temperatura del piano di stampa si riduca a temperatura ambiente (RT) e rimuovere con cura il campione stampato in 3D.

- Taglia lo strato di supporto o tesa o lava via per una struttura finale pulita.

2. Analisi termogravimetrica (TGA) e calorimetria differenziale a scansione (DSC)

NOTA: Le tecniche TGA e DSC seguono un protocollo simile che include il caricamento del campione, la definizione dei parametri sperimentali e le condizioni di test, che sono seguite dall'elaborazione dei dati.

- Caricamento del campione

NOTA: Assicurarsi che il campione sia in polvere o in piccoli pezzi in modo che il peso totale non superi i 5 mg (circa la metà del peso di un granello di sale da cucina).- Aprire lo sportello della camera del forno TGA, posizionare il piatto del campione in alluminio/platino sul piatto della bilancia e tarare la bilancia.

- Trasferire il campione sul piatto del campione con cautela utilizzando una spatola.

- Registrare la massa del campione (tipicamente 2-5 mg) e chiudere lo sportello della camera del forno.

- Parametri sperimentali

- Definire i parametri sperimentali specifici, tra cui l'intervallo di temperatura, la velocità di riscaldamento e l'atmosfera (azoto gassoso).

- Specificare parametri aggiuntivi (ad esempio, passo temporale, velocità di rampa) e avviare l'esperimento.

- Prove sperimentali

- TGA: Monitorare continuamente la massa del campione variando la temperatura o il tempo e notare variazioni di peso, che potrebbero indicare processi come la decomposizione, l'ossidazione o il desorbimento.

- DSC: Valutare continuamente il flusso di calore in funzione della temperatura o del tempo e annotare eventuali picchi endotermici o esotermici che potenzialmente indicano transizioni di fase, cristallizzazione, fusione o reazioni chimiche.

- Raccolta e analisi dei dati

- Esporta i dati come file binari "ASCII" o MATLAB "mat" per la stampa utilizzando strumenti come OriginPro, MATLAB, ecc.

- Esaminare la curva TGA misurata per individuare eventuali variazioni di passo che indicano transizioni nel comportamento di perdita di massa del campione e sono caratterizzate da improvvisi cambiamenti nella pendenza della curva. Identificare la temperatura corrispondente a una perdita di massa del 5% del campione come temperatura di decomposizione. I picchi della curva della termogravimetria derivata (DTG) indicano i punti di massima velocità di perdita di massa.

- Nell'analisi della curva DSC, identificare i punti di flesso caratterizzati da variazioni della pendenza della curva in quanto riflettono le variazioni della velocità del flusso di calore associate a diverse transizioni di fase che si verificano all'interno del campione. Individuare la temperatura di inizio di ciascun punto di flesso, che rappresenta il punto sull'asse della temperatura in cui inizia la variazione di pendenza. Per la determinazione della temperatura di transizione vetrosa (Tg), il punto di flesso corrisponde al punto medio della regione di transizione in cui la curva si discosta dalla linea di base.

NOTA: Una curva di base ben definita garantisce una corretta calibrazione dello strumento. Se la linea di base non è piatta, potrebbe indicare l'instabilità di uno strumento, una manipolazione impropria del campione o una contaminazione. La nitidezza della curva indica l'omogeneità e la purezza del campione. È comune estrarre i dati dal secondo ciclo di esperimenti DSC per evitare l'influenza di eventuali impurità o stress residui all'interno del campione sui risultati.

3. Analisi meccanica dinamica (DMA) per la caratterizzazione dei materiali

NOTA: La caratterizzazione delle proprietà viscoelastiche di un polimero con un analizzatore meccanico dinamico comporta il fissaggio di un campione in una delle diverse configurazioni di prova elencate nella Tabella 1. Il protocollo dell'esperimento DMA include i passaggi seguenti.

- Preparazione del campione

- Fabbricare campioni di prova di forma cuboidale utilizzando una pressa a caldo, stampaggio, taglio o stampa 3D. Assicurarsi che i bordi del campione siano paralleli e lisci. Se necessario, utilizzare carta abrasiva. Evitare la formazione di bolle d'aria nel materiale.

- Fare riferimento alla Tabella 2 per le dimensioni del campione di prova per quattro configurazioni di prova.

NOTA: Il seguente protocollo si concentra esclusivamente sulla procedura per la configurazione di test a sbalzo singolo che si adatta bene ai polimeri (duri) stampati in 3D. Un protocollo simile si applica alle altre configurazioni di test.

- Progettazione dell'esperimento

- Definire l'intervallo di temperatura per il test, la temperatura di transizione vetrosa e la temperatura di fusione del materiale (in base al DSC).

NOTA: Per garantire risultati accurati, evitare di operare a temperature superiori o inferiori di 20 °C rispetto al punto di transizione vetrosa. - Scegliere una velocità di riscaldamento di 1-3 °C/min. Scegli il valore di deformazione più basso per ottenere risultati ottimali. Gli spostamenti tipici variano tra 5 μm e 50 μm. Di solito, un punto di partenza di 10 μm è appropriato. Configurare i parametri per la scansione della frequenza e la velocità di riscaldamento.

- Definire l'intervallo di temperatura per il test, la temperatura di transizione vetrosa e la temperatura di fusione del materiale (in base al DSC).

- Taratura

- Scegliere la configurazione di prova a sbalzo singolo e scollegare il forno rimuovendo le fascette poste sulle pareti laterali.

- Regolare il morsetto fisso alla lunghezza di misura necessaria (in base alle dimensioni del campione) rimuovendolo e reinstallandolo sulla macchina DMA.

- Assicurarsi che le viti sul morsetto mobile siano serrate saldamente e immobili. Assicurarsi che il morsetto non tocchi la termocoppia.

- Avviare il processo di calibrazione per garantire che i calcoli della forza non includano il peso della geometria di misurazione. Eseguire la calibrazione ad ogni avvio della macchina o all'interruttore di una configurazione di test.

- Bloccaggio del campione

- Allentare le viti della cancelleria e dei morsetti regolabili quando la modalità Park è attivata. Il parcheggio si riferisce alla limitazione del movimento del morsetto regolabile per evitare danni allo strumento durante il bloccaggio.

- Far scorrere il campione di prova attraverso un lato e appoggiarlo sulle filettature dei morsetti. Utilizzare una chiave dinamometrica per avvitare i morsetti regolabili, seguiti dai morsetti fissi, con uno sforzo sufficiente per trattenere il campione senza supporto aggiuntivo.

- Esaminare l'esempio per individuare eventuali disallineamenti.

- Per verificare l'adeguatezza del bloccaggio del campione e la funzionalità della procedura, avviare un'oscillazione manuale. Questo esercita una forza variabile sul campione senza registrare i dati.

NOTA: Se il modulo di conservazione del campione rimane inferiore allo 0,1% (o la forza dinamica al di sotto di 5 N), la tecnica e il bloccaggio sono considerati adeguati.

- Esecuzione della misurazione

- Reinstallare il forno posizionandolo sopra la configurazione di prova e inserire manualmente la temperatura iniziale. Aprire la valvola dell'azoto liquido con un giro completo e attendere almeno 3 minuti dopo aver raggiunto la temperatura desiderata.

- Inizia le misurazioni e seguile sullo schermo di un computer.

- Al termine delle misurazioni e dopo che la temperatura del forno è tornata a quella ambiente, chiudere la valvola dell'azoto. Rimuovere il forno e il campione e non riutilizzare il campione per ulteriori test.

- Analisi dei dati

- Salvare i dati, selezionare le curve e spostarle a una temperatura di riferimento utilizzando fattori di spostamento appropriati per ottenere una curva master alla temperatura di riferimento.

- Tracciare le proprietà meccaniche specificate (ad esempio, modulo di stoccaggio, modulo di perdita, δ tan) rispetto alla frequenza per la curva di sovrapposizione tempo-temperatura (TTS). L'asse orizzontale di solito rappresenta la frequenza su una scala logaritmica.

- Analizzare le variazioni delle proprietà meccaniche con frequenza.

NOTA: I materiali polimerici duri spesso presentano moduli viscoelastici che aderiscono a una correlazione della legge di potenza con la frequenza indicata da una variazione di pendenza su un grafico logaritmico. L'intersezione delle curve dei moduli di perdita e di stoccaggio indica la frequenza di crossover, suggerendo uno spostamento delle proprietà viscoelastiche predominanti di un polimero. All'interno di specifici intervalli di frequenza, le caratteristiche meccaniche del materiale possono rimanere indipendenti dalla frequenza, cioè una zona di plateau in cui il materiale si comporta per lo più in modo elastico. - Esporta i dati come file binari "ASCII" o MATLAB "mat" per la stampa utilizzando strumenti come OriginPro, MATLAB, ecc.

4. Prove di trazione abbinate alla correlazione di immagini digitali (DIC)

NOTA: Questo protocollo è descritto per il funzionamento del sistema DIC Q400 (LIMESS Messtechnik & Software GmbH, Germania) utilizzando il software Istra4D.

- Preparazione del campione

- Fabbricare un campione di prova, secondo la designazione D638−14, utilizzando una tecnica di produzione additiva.

- Applicare un pattern speckle utilizzando spray o trattamento superficiale per creare una superficie liscia adatta all'analisi DIC, garantendo una dimensione ideale dello speckle di 3-5 pixel di diametro.

Ad esempio, se la larghezza del campo visivo è di 80 mm e la risoluzione della fotocamera è di 2000 pixel, il calcolo sarà:

- Configurazione sperimentale

- Montare correttamente il campione nella macchina per prove di trazione garantendo un allineamento e una presa corretti per evitare lo slittamento durante la prova.

- Collegare l'hardware DIC al software.

- Imposta telecamere ad alta risoluzione per acquisire immagini della superficie del campione. Assicurarsi che le telecamere abbiano un campo visivo sufficiente per catturare l'intera regione di interesse.

- Configurare l'illuminazione appropriata per garantire un'illuminazione uniforme su tutta la superficie del campione. Evitare ombre o riflessi che potrebbero influire sulla qualità dell'immagine.

- Taratura

- Avvia un nuovo processo di calibrazione e regola la tavolozza dei colori su GrayMinMax.

- Selezionare un obiettivo appropriato e aprire completamente l'apertura. Regolare il tempo di esposizione (ad esempio, 50 ms) per acquisire immagini con meno punti rossi.

- Regolare la messa a fuoco e l'apertura per ottenere il minimo di punti rossi sulla superficie del campione di prova.

- Scegli una calibrazione e acquisisci le immagini di calibrazione, assicurandoti che la piastra sia inclinata in tutte le direzioni.

- Salvare i dati di calibrazione.

- Test sperimentale

- Cattura le immagini iniziali del campione nel suo stato originale senza alcun carico.

- Iniziare ad applicare un carico di trazione al provino a una velocità controllata secondo gli standard di prova.

- Acquisisci simultaneamente immagini della superficie del campione a intervalli regolari o continuamente durante il processo di test.

- Trasferisci le immagini acquisite su un computer dotato del software DIC per l'analisi. Utilizza il software per correlare le immagini tra fotogrammi consecutivi, tracciando gli spostamenti e le deformazioni della superficie.

- Analisi e post-elaborazione

- Selezionare la serie di immagini desiderata da Esplora progetti. Avviare una nuova analisi facendo clic su Nuova valutazione e definire un nome per l'analisi.

- Regolare i parametri di analisi (dimensione della sfaccettatura, spaziatura della griglia, ecc.) nella scheda Impostazioni di valutazione . Impostare la spaziatura della griglia su circa un terzo della dimensione della sfaccettatura per ottenere una precisione di analisi ottimale.

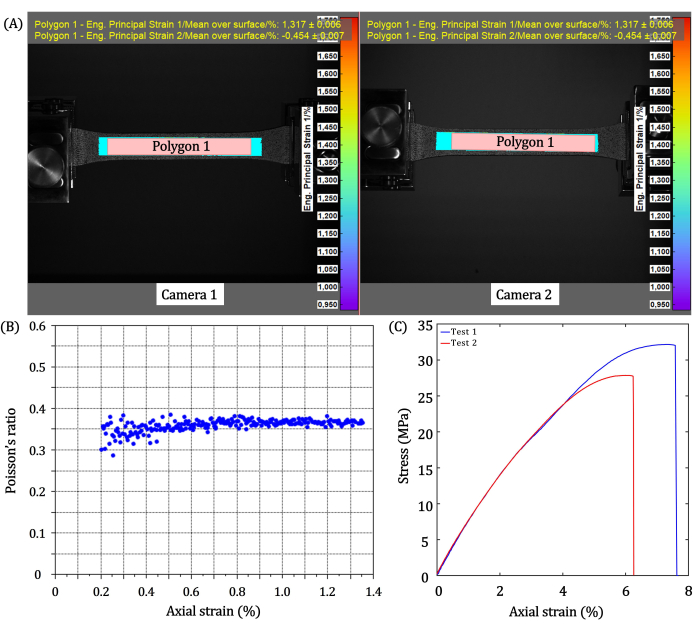

- Utilizzare le maschere per definire le aree di interesse o di esclusione (Poligono 1 nella Figura 6A) all'interno dell'analisi. Convalidare la ricerca del punto di partenza nella scheda Punti di partenza facendo clic su Avvia. Assicurati che tutti i passaggi siano contrassegnati da un semicerchio verde per l'assegnazione automatica.

- Iniziare l'analisi accedendo alla scheda Controllo e facendo clic su Avvia. Monitora l'avanzamento dell'analisi, assicurandoti che tutti i passaggi dell'immagine siano contrassegnati con un cerchio completo verde al completamento con successo.

- Analizza i risultati DIC per calcolare i campi di deformazione e spostamento sulla superficie del provino utilizzando i moduli disponibili nel software. Estrarre le caratteristiche meccaniche rilevanti come le curve sforzo-deformazione, il modulo di Young, la resistenza alla trazione, ecc.

- Post-elaborazione dei dati utilizzando le tecniche necessarie (ad esempio, filtraggio, levigatura) per migliorare l'accuratezza e la leggibilità.

- Interpretare i risultati per concludere il comportamento del materiale in condizioni di carico di trazione.

5. Studi agli elementi finiti per la dinamica ondulatoria in metamateriali

NOTA: Di seguito è riportata la descrizione della procedura basata sugli elementi finiti per l'analisi della trasmissione di un metamateriale elastico utilizzando il software commerciale agli elementi finiti COMSOL Multiphysics.

- Preparazione del modello

- Per iniziare, utilizzare la Creazione guidata modello per creare un nuovo modello. Selezionare la quota dello spazio 3D e aggiungere lo studio di Meccanica dei solidi . Nella finestra dello studio, scegliere lo studio nel dominio della frequenza per l'analisi della trasmissione.

- Definire i parametri pertinenti e assegnare loro dei valori nella scheda Definizioni globali . Create la geometria di un modello di metamateriale utilizzando gli strumenti disponibili. Il modello è tipicamente composto da un insieme di celle unitarie interconnesse.

- Fare clic con il pulsante destro del mouse sui componenti per accedere alla scheda Definizioni , quindi selezionare Sonde e scegliere Sonda perimetrale. Assegnare un limite sul modello a questa sonda di confine in cui deve essere calcolata la perdita di trasmissione. Definire l'espressione matematica per stimare il rapporto tra l'energia delle onde trasmesse e l'energia in ingresso a questa sonda al contorno come segue:

dove T è il rapporto di trasmissione, A è l'ampiezza dell'eccitazione sul piano incidente e solid.uAmpZ sono le componenti dello spostamento sul piano di uscita, lungo .

. - Per evitare la generazione di onde riflesse spurie dai confini del dominio, definire un layer perfettamente abbinato (PML) facendo clic con il pulsante destro del mouse sulla scheda Definizioni e assegnando le proprietà PML ai blocchi geometrici che circondano la geometria del metamateriale. La dimensione del PML dovrebbe essere sufficientemente grande da attenuare le riflessioni indesiderate, in genere 2-6 volte la lunghezza d'onda dell'onda in entrata. In alternativa, per modellare l'estensione periodica di un mezzo, applicare le condizioni al contorno periodiche in corrispondenza delle facce perpendicolari alla direzione di periodicità e attivare la funzione di continuità .

- Assegna le proprietà del materiale alla geometria facendo clic con il pulsante destro del mouse sulla scheda Materiali e aggiungendo materiali dalla libreria. In alternativa, selezionare una proprietà del materiale grezzo che richiede la specifica manuale delle proprietà del materiale richieste.

- Nella scheda Componente , le impostazioni fisiche predefinite assegnano il comportamento lineare del materiale elastico alla geometria analizzata. Per incorporare le proprietà viscoelastiche, fare clic con il pulsante destro del mouse sulla scheda Materiali elastici lineari e selezionare il modello di materiale viscoelastico. Il modello di Maxwell generalizzato è una scelta adatta grazie alla sua capacità di rispettare i dati sperimentali ottenuti dai test DMA. Immettere il tensore deviatorio ottenuto dal calcolo basato sui risultati DMA.

- Fate clic con il pulsante destro del mouse sulla scheda Spostamento prescritto (Prescribed Displacement ) e selezionate una parte del modello da eccitare dinamicamente dall'area grafica (Graphics ). Immaginando la convalida sperimentale dei risultati della trasmissione in un test di beccheggio-cattura con elementi piezoelettrici, assegnare l'ampiezza dello spostamento fuori piano alla posizione prevista di un elemento piezoelettrico.

- Generare una mesh adatta per il modello analizzato con la dimensione dell'elemento mesh rispettando la regola secondo cui devono esserci almeno 5-7 elementi finiti per risolvere la lunghezza d'onda più piccola in esame. A tale scopo, è necessario definire manualmente la mesh o assegnare impostazioni di mesh controllate dalla fisica. La funzione Mesh di sweep è più compatibile con le impostazioni PML per definirne il comportamento assorbente.

- Configurazione dei parametri di studio della Meccanica dei Solidi per un modello viscoelastico

- Per i polimeri reologici semplici, gli effetti indotti dalla temperatura sulle proprietà viscoelastiche di un polimero possono essere direttamente tradotti in uno spostamento nella scala temporale applicando un fattore di spostamento. Scegliere una funzione di cambio appropriata dal menu a discesa. Selezionare Nessuno se gli effetti della temperatura sono già considerati nei risultati DMA da utilizzare.

- Selezionare un modello viscoelastico appropriato, ad esempio il modello di Maxwell generalizzato, una scelta comune per i materiali viscoelastici grazie alla sua capacità di catturare il comportamento di rilassamento misurato sperimentalmente. Immettere i valori per il tensore deviatorio in base ai calcoli.

- Un metodo per calcolare il tempo di rilassamento (τ) dai risultati del DMA consiste nell'identificare il valore di picco o massimo nella curva del modulo di perdita, che corrisponde al processo di rilassamento nel materiale. Stimare la frequenza (f) associata a questo picco per calcolare il tempo di rilassamento, τ = 1/(2πf).

- Per la procedura generale di stima dei parametri dei dati sperimentali di fitting del modello Maxwell generalizzato, utilizzare lo strumento di fitting integrato disponibile nella scheda Stima dei parametri . Esegui l'adattamento con un risolutore di ottimizzazione che consente il confronto della previsione del modello corrente con i dati sperimentali in tempo reale.

- Calcolo dello studio

- Dalla libreria di studio, nell'opzione Aggiungi studio , selezionare Dominio di frequenza e immettere l'intervallo di frequenza target. Definisce il numero di frequenze intermedie in questo intervallo di frequenza.

- Calcolare lo studio premendo il pulsante Calcola .

- Analisi ed elaborazione dei dati

- Al termine del calcolo, fare clic con il pulsante destro del mouse sulla scheda Risultati e selezionare la funzione Gruppo di grafici 1D . Fare clic con il pulsante destro del mouse sul gruppo di grafici 1D creato e scegliere Globale dalle opzioni.

- Nella scheda Dati dell'asse Y della finestra Impostazioni , inserire l'espressione matematica per la perdita di trasmissione. In alternativa, inserire il nickname assegnato alla sonda di confine nei passaggi precedenti.

- Scegliere il parametro per l'asse x dal menu a discesa nella scheda Dati asse X e tracciare i dati. Identificare le bande proibite di frequenza nel grafico come intervalli di frequenza con una caduta di trasmissione di almeno 10 dB rispetto alla trasmissione di riferimento. Successivamente, esportare i dati grezzi come mat o csv e utilizzare strumenti grafici (ad esempio, MATLAB, Origin Pro, MS Excel, ecc.) per generare grafici per ulteriori analisi.

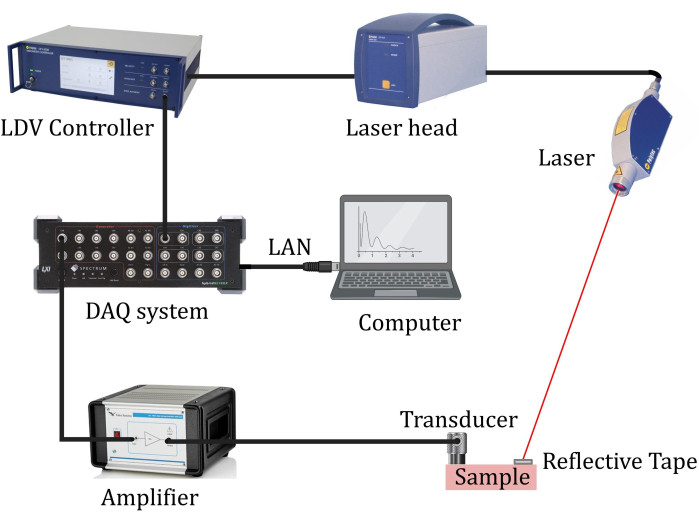

6. Prove di trasmissione pitch-catch con vibrometro laser Doppler (LDV) senza contatto

NOTA: La procedura sperimentale prevede l'impostazione della configurazione del test, l'acquisizione del segnale trasmesso e la post-elaborazione dei dati misurati.

- Preparazione sperimentale

- Scegliere una sorgente di eccitazione adatta in base alle previsioni numeriche per un intervallo di frequenza operativa.

- Se le frequenze operative superano i 75 kHz, scegliere un trasduttore a ultrasuoni, pulirne la superficie e coprirlo uniformemente con un sottile strato di accoppiante (diverso per i trasduttori a onda longitudinale e a onda trasversale25) prima di posizionarlo su un campione.

- Per l'eccitazione a bassa frequenza (<50 kHz), scegliere un disco piezoelettrico di diametro adeguato (3-50 kHz) o un agitatore vibrazionale (0-10 kHz) come sorgente di eccitazione. I dischi piezoelettrici devono essere incollati a un campione testato per garantire un accoppiamento corretto.

- Assicurarsi che il campione di prova sia pulito e posizionato in modo sicuro. Applicare un nastro riflettente al campione di prova nel punto previsto per l'acquisizione del segnale per un migliore rilevamento del segnale da parte del laser.

- Regolare la posizione e l'angolazione del laser LDV per dirigerlo verso il nastro riflettente assicurandosi che il laser sia diretto rigorosamente perpendicolarmente al nastro riflettente e che la distanza di standoff sia impostata su un valore ottimale come prescritto nel manuale LDV. Assicurarsi di isolare il tavolo di base, dove è conservato il campione, da qualsiasi oggetto che possa indurre rumore elettrico o acustico.

- Crea un circuito elettrico unendo un computer a un generatore di segnali, seguito da un amplificatore, che è collegato a un piezo. L'LDV è collegato a un sistema di acquisizione o oscilloscopio. Il sistema di acquisizione dati è, a sua volta, collegato a un computer. Una volta stabilita una connessione corretta, iniziare il test.

- Scegliere una sorgente di eccitazione adatta in base alle previsioni numeriche per un intervallo di frequenza operativa.

- Generazione e acquisizione di segnali

NOTA: Le procedure di generazione e acquisizione del segnale sono esemplificate utilizzando il software SBench6.- Creare due progetti separati per la generazione e l'acquisizione del segnale selezionando l'hardware appropriato dalla finestra di dialogo di avvio del gestore per un generatore e un digitalizzatore. Fare clic su Avvia per avviare il processo nella scheda Modalità di input e scegliere una modalità di registrazione. Preseleziona la modalità Standard Single , che consente la regolazione di parametri come Memsize (numero di campioni per canale).

NOTA: Un valore iniziale consigliato è 32 kS. Pre-trigger e post-trigger si riferiscono al numero di campioni che devono essere registrati prima e dopo la modalità trigger, a seconda delle esigenze. - Impostare la frequenza di campionamento desiderata nella scheda Orologio . Per impostazione predefinita, viene applicata la frequenza di campionamento massima per la modalità di registrazione selezionata.

- Configura la modalità di attivazione nella scheda Trigger . Scegliere una modalità appropriata, ad esempio l'attivazione del software per l'acquisizione immediata dopo che la scheda di licenza è pronta. Tutti i canali di input sono accessibili nella scheda Canale di input .

- Per avviare una registrazione a scatto singolo, fare clic sul pulsante freccia verde che si sposta verso destra. La registrazione si interrompe automaticamente al raggiungimento della Memsize specificata. In alternativa, opta per la registrazione in loop senza fine. Terminare la registrazione utilizzando il pulsante Stop . Le registrazioni vengono visualizzate su un display analogico.

NOTA: Quando la scheda del generatore è collegata, la scheda Modalità di ingresso nella finestra del generatore passa alla modalità di uscita. - Utilizza l'opzione Easy Generator del software di misura per generare semplici funzioni di eccitazione come onde sinusoidali o impulsi rettangolari.

- In alternativa, utilizza un generatore di funzioni per generare funzioni matematiche arbitrarie. Per fare ciò, vai alla scheda Nuovo , scegli Calcoli del segnale e scegli l'opzione Generatore di funzioni .

- Assicurarsi che la frequenza di campionamento corrisponda alla frequenza di clock interna. Definire la lunghezza del segnale e avviare il segnale, che verrà poi visualizzato sul display analogico. Una funzione matematica può essere digitata nel campo della formula o caricata come file .txt .

- Esegui una trasformata di Fourier veloce (FFT) sul segnale selezionando Calcoli del segnale in Canali di input e scegliendo FFT. Scegliere una funzione della finestra appropriata (ad esempio, rettangolare, Hanning, Hamming, ecc.) per il calcolo FFT. Per verificare l'accuratezza del segnale generato, calcolare la sua trasformata di Fourier veloce (FFT) e confermare se il picco si allinea con la frequenza assegnata al segnale.

- Ispezionare la configurazione per garantire il corretto funzionamento prima di iniziare il test puntando il laser LDV verso la sorgente di vibrazione (ad es. trasduttore a ultrasuoni, agitatore, ecc.), inviando un segnale e calcolando FFT. In un'altra finestra del software di misurazione, assegnare una scheda di licenza del digitalizzatore e osservare il segnale ricevuto. Abbina i risultati FFT in entrambe le finestre prima di procedere con l'esperimento.

- Iniziare l'esperimento puntando il laser LDV nel punto di acquisizione desiderato sul campione di metamateriale. Genera un segnale, registra i dati e salvali.

- Creare due progetti separati per la generazione e l'acquisizione del segnale selezionando l'hardware appropriato dalla finestra di dialogo di avvio del gestore per un generatore e un digitalizzatore. Fare clic su Avvia per avviare il processo nella scheda Modalità di input e scegliere una modalità di registrazione. Preseleziona la modalità Standard Single , che consente la regolazione di parametri come Memsize (numero di campioni per canale).

- Analisi ed elaborazione dei dati

- Analizza i dati della risposta in frequenza nella finestra del digitalizzatore per identificare le bande proibite di frequenza per convalidare i risultati numerici.

- Esporta i dati come file binari ASCII o MATLAB mat per la stampa utilizzando strumenti come OriginPro, MATLAB, ecc.

Risultati

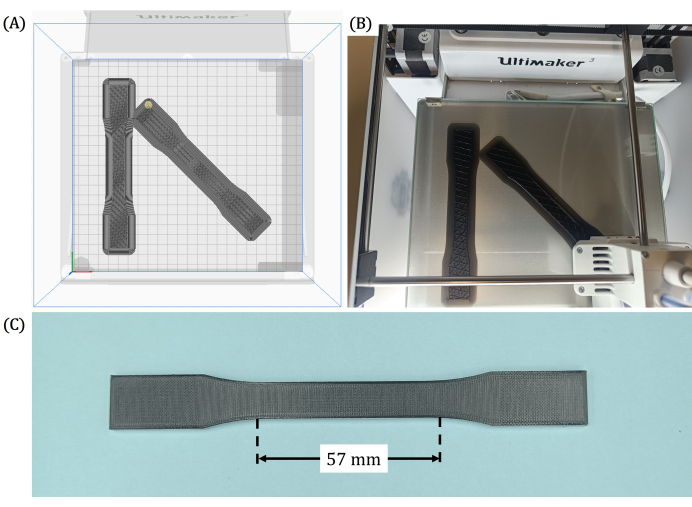

Il protocollo descritto è illustrato dalla produzione e caratterizzazione di campioni di ossa e metamateriali in acrilonitrile butadiene stirene (ABS). Le geometrie dei campioni sono le seguenti. Le dimensioni dei campioni a forma di osso di cane per le prove di trazione seguono la designazione D638-14. La struttura del metamateriale rappresenta un analogo continuo di un modello unidimensionale massa-molla (File Supplementare 1) che è composto da 10 dischi di raggio 7 mm e 2 mm di spessore situati periodicamente a 20 mm, che sono uniti da sottili travi di sezione quadrata 2 mm x 2 mm. Il file STL per la struttura dog-bone utilizzato per le prove di trazione può essere trovato nel File Supplementare 2.

Stampa 3D di campioni di polimero

Le fasi della sezione 1 vengono seguite per produrre il metamateriale e i campioni a forma di osso utilizzando una stampante 3D FDM a due ugelli. Nel software dell'affettatrice, il filamento di acrilonitrile-butadiene-stirene (ABS) è assegnato all'ugello 1, mentre l'ugello 2 è spento poiché i campioni sono prodotti da un unico materiale senza supporto. Vengono utilizzate le seguenti impostazioni di stampa: densità di riempimento del 100%, modello di riempimento lineare con altezza dello strato di 0,2 mm, temperatura dell'ugello di 245 °C, temperatura del letto di 100 °C, velocità di stampa di 40 mm/s e velocità della ventola del 3%. Le geometrie affettate sono mostrate nella Figura 1A. Per mantenere le parti fissate durante il processo di stampa, viene applicato un sottile strato di colla sulla superficie del piano di stampa. Una volta terminata la stampa (Figura 1B), le strutture stampate in 3D vengono rimosse dopo che il letto di stampa si è raffreddato a temperatura ambiente. I campioni finali stampati in 3D sono mostrati nella Figura 1C.

TGA e DSC

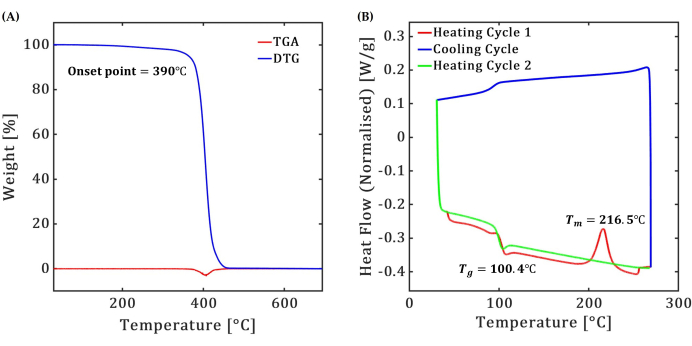

La TGA del polimero ABS indica un processo di decomposizione a stadio singolo, vedi Figura 2A. La temperatura di inizio della decomposizione misurata è di 390 °C, con la decomposizione completa che avviene a circa 420 °C. Si osserva una perdita di peso del 5% del campione di prova corrispondente a 363,6 °C, che è servita come limite superiore di temperatura per il test DSC. I risultati del DTG rivelano un picco di decomposizione a 404,5 °C. La Figura 2B mostra i risultati del test DSC eseguito in un intervallo di temperatura compreso tra 40 °C e 270 °C, indicando una temperatura di transizione vetrosa (Tg) di 100,4 °C e una temperatura di fusione (Tm) di 216,5 °C.

DMA

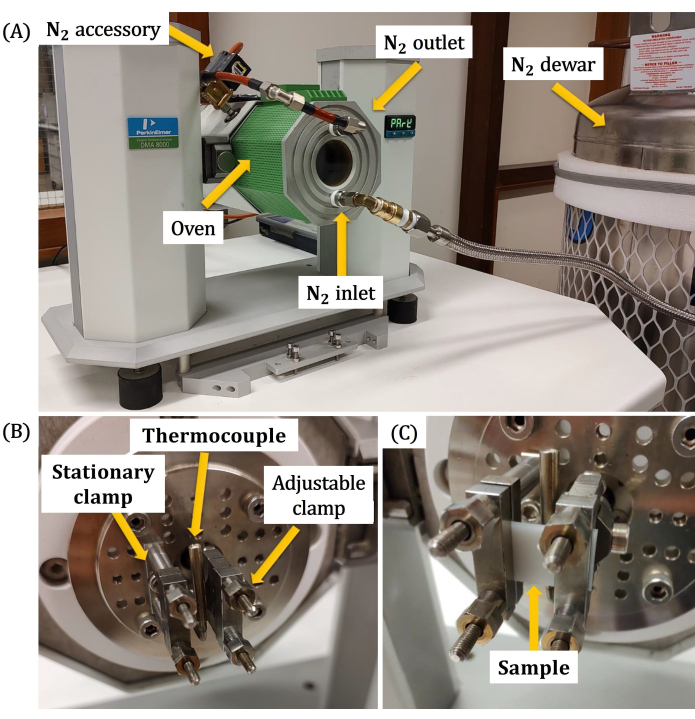

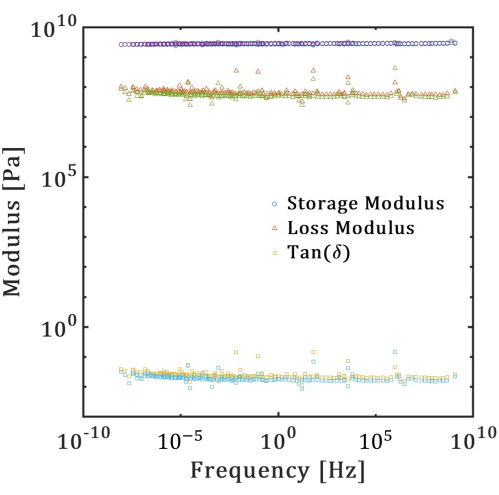

La temperatura di transizione vetrosa (Tg) del DSC funge da limite superiore di temperatura per il test DMA seguendo l'obiettivo di questo lavoro di caratterizzare l'ABS a temperatura ambiente. Il DMA è stato eseguito utilizzando il DMA 8000, vedi Figura 3, su tre campioni, ciascuno di infill-pattern lineare allineato a 0° (tipo 1) e 45° (tipo 2) al riferimento  della stampante 3D. Viene impiegato uno sweep di frequenza da 0,1 a 100 Hz con temperature che variano tra 5 °C e 60 °C. La velocità di riscaldamento è stata regolata a 2 °C/min e la temperatura è stata aumentata con incrementi di 5 °C con una pausa isotermica di 5 minuti ad ogni passo. Le curve ottenute a 12 diverse temperature sono state spostate a una temperatura di riferimento di 25 °C utilizzando l'equazione di Williams-Landel-Ferry (WLF). I risultati conclusivi della sovrapposizione tempo-temperatura per campioni di tipo 1 e di tipo 2 (Figura 4) rivelano una linea piatta per il modulo di conservazione e il modulo di perdita nell'intervallo di frequenza da 10-7 a 108 Hz. Si osservano alcune deviazioni nel modulo di perdita e nel tan (δ) in alcuni punti della curva TTS.

della stampante 3D. Viene impiegato uno sweep di frequenza da 0,1 a 100 Hz con temperature che variano tra 5 °C e 60 °C. La velocità di riscaldamento è stata regolata a 2 °C/min e la temperatura è stata aumentata con incrementi di 5 °C con una pausa isotermica di 5 minuti ad ogni passo. Le curve ottenute a 12 diverse temperature sono state spostate a una temperatura di riferimento di 25 °C utilizzando l'equazione di Williams-Landel-Ferry (WLF). I risultati conclusivi della sovrapposizione tempo-temperatura per campioni di tipo 1 e di tipo 2 (Figura 4) rivelano una linea piatta per il modulo di conservazione e il modulo di perdita nell'intervallo di frequenza da 10-7 a 108 Hz. Si osservano alcune deviazioni nel modulo di perdita e nel tan (δ) in alcuni punti della curva TTS.

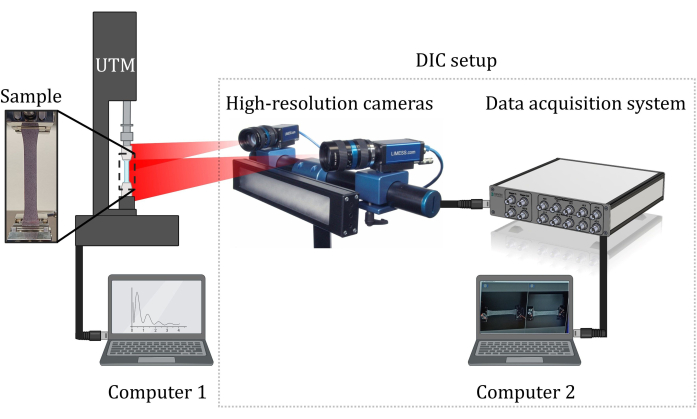

Prove di trazione

Le prove di trazione sono state condotte utilizzando una macchina a trazione finale (UTM), vedere la Figura 5, con una capacità di carico massima di 1 kN. I parametri di prova includevano una forza massima di 980 N e un tempo di rampa di 60 s. È stato impostato un tempo di recupero di 10 s e la macchina per prove di trazione ha registrato 10 punti dati per la forza al secondo. Le telecamere ad alta risoluzione di un sistema DIC hanno catturato 30 immagini per fotogramma e l'analisi è stata eseguita concentrandosi sulla regione ombreggiata identificata come poligono 1 nella Figura 6A. I valori medi di deformazione principale all'interno della regione ombreggiata sono 1,317 (deformazione a trazione) e -0,454 (deformazione a compressione). La Figura 6B mostra i risultati per il rapporto di Poisson, con un valore medio osservato di 0,37. La Figura 6C mostra i risultati per il modulo di Young, calcolato dalla pendenza della curva di scarico che mostra il recupero elastico, che produce un valore di 0,543 GPa.

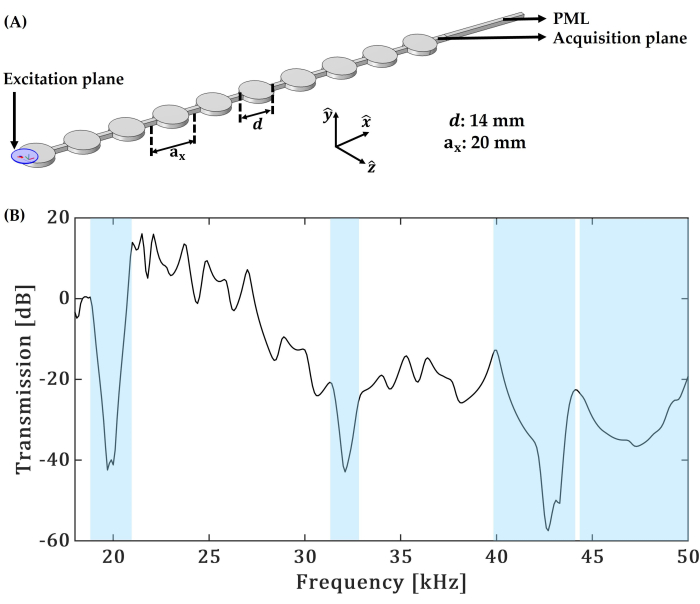

Analisi agli elementi finiti

La Figura 7A presenta la geometria di un metamateriale considerato per l'analisi della trasmissione, dove il "Piano di uscita" indica la sonda per misurare i segnali trasmessi. La curva di trasmissione numericamente stimata è mostrata nella Figura 7B, per uno spostamento di eccitazione fuori dal piano di 1 μm lungo  il piano incidente mostrato per il modello nella Figura 7A. Le cadute del livello di trasmissione superiori a 20 dB, mostrate da una regione ombreggiata, rappresentano bande proibite di frequenza a varie gamme di frequenza.

il piano incidente mostrato per il modello nella Figura 7A. Le cadute del livello di trasmissione superiori a 20 dB, mostrate da una regione ombreggiata, rappresentano bande proibite di frequenza a varie gamme di frequenza.

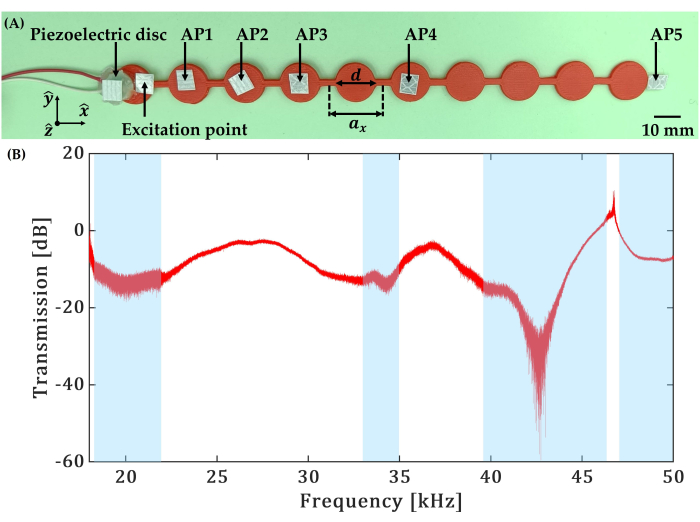

Prove di trasmissione pitch-catch

La Figura 8 mostra la configurazione utilizzata per il test di trasmissione passo-cattura eseguito su un semplice analogo continuo 1D di un modello di molla di massa periodica realizzato in polimero ABS di uso comune (Figura 9A), utilizzando LDV senza contatto. La Figura 9B mostra i risultati del test di trasmissione pitch-catch nel dominio della frequenza per il campione di ABS stampato in 3D identico a quello mostrato nella Figura 7A. Il disco piezoelettrico schermato con Ag a base ceramica con frequenza di risonanza radiale di 200 kHz (diametro 10 mm e spessore 0,2 mm) è stato utilizzato per applicare un segnale di scansione di frequenza spazzato da 4 kHz a 40 kHz. Il segnale trasmesso è stato acquisito alla decimacella unitaria dal lato di eccitazione. I dati registrati nel dominio del tempo sono stati trasformati nel dominio della frequenza applicando la trasformata di Fourier veloce. I dati elaborati rivelano una caduta del segnale di oltre 20 dB a varie frequenze, indicando le bande proibite di frequenza evidenziate in blu nella Figura 9B.

Figura 1: Stampa 3D di campioni di polimero. (A) Geometria affettata nel software dell'affettatrice. (B) Processo di stampa 3D in corso. (C) Campione di ABS stampato in 3D per prove di trazione secondo lo standard ASTM D638. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Analisi termogravimetrica (TGA) e calorimetria differenziale a scansione (DSC). Risultati della caratterizzazione termica per il polimero ABS nei test (A) TGA e DTG e (B) DSC. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Analisi meccanica dinamica. (A) Strumento DMA e parti importanti. (B) Immagine della configurazione di prova a sbalzo singolo (senza campione). (C) Immagine di un campione bloccato nella configurazione di prova a sbalzo singolo. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Risultati della sovrapposizione tempo-temperatura. Risultati TTS per polimeri ABS stampati in 3D con un modello di riempimento lineare allineato a 0° (tipo 1) e 45° (tipo 2) al riferimento  della stampante 3D: modulo di stoccaggio, modulo di perdita e tan(δ). Clicca qui per visualizzare una versione più grande di questa figura.

della stampante 3D: modulo di stoccaggio, modulo di perdita e tan(δ). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Configurazione delle prove di trazione. Schema della configurazione della prova di trazione, inclusa la macchina di trazione universale (UTM) accoppiata con una configurazione DIC. Viene inoltre mostrata una vista ingrandita del campione per evidenziare il motivo a macchie sul campione. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 6: Risultati della prova di trazione. (A) Immagine del campione di prova acquisita da entrambe le telecamere della configurazione DIC. Il poligono 1 è l'area considerata per i calcoli; Il campione è stato estratto da sinistra a destra. (B) Risultati per l'indice di Poisson. (C) Comportamento sforzo-deformazione dei campioni a forma di osso in ABS stampati in 3D (tipo 2) testati a 50 mm/min (Test 1) e 5 mm/min (Test 2). I test sono stati effettuati su quattro campioni. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 7: Analisi agli elementi finiti. (A) un modello geometrico per calcoli numerici della trasmissione; ax è la dimensione unitaria della cella, d è il diametro del disco e PML sta per strato perfettamente abbinato. (B) Risultati numerici per i calcoli di trasmissione, le regioni ombreggiate rappresentano la banda proibita di frequenza. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 8: Configurazione dell'esperimento di trasmissione pitch-catch. Configurazione di prova per esperimenti di trasmissione pitch-catch con un vibrometro laser Doppler senza contatto utilizzato per misurare le vibrazioni meccaniche trasmesse attraverso un campione. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 9: Risultati dell'esperimento di trasmissione pitch-catch. (A) Una foto della struttura del metamateriale della dimensione unitaria della cella ax = 20 mm con diametro del disco d = 14 mm testata nell'esperimento di trasmissione pitch-catch. Un disco piezoelettrico di frequenza di risonanza radiale di 200 kHz viene utilizzato per eccitare le vibrazioni strutturali e il nastro riflettente viene incollato per l'acquisizione in diversi punti (AP1, AP2, AP3, AP4 e AP5) della struttura. (B) Risultati sperimentali della prova di trasmissione pece-cattura. Le registrazioni dell'incidente e del segnale trasmesso sono state effettuate rispettivamente nel punto di eccitazione e nel punto di acquisizione 5 (AP5). Le regioni ombreggiate rappresentano la banda proibita di frequenza stimata sperimentalmente. Clicca qui per visualizzare una versione più grande di questa figura.

| Configurazione del test | Campioni di prova |

| Cantilever singolo | La maggior parte dei campioni, ad eccezione delle pellicole sottili inferiori a 0,1 mm |

| Doppio cantilever | Materiali relativamente morbidi se i dati del singolo cantilever sono rumorosi |

| Flessione a tre punti | Campioni molto rigidi e di grandi dimensioni |

| Tensione | Film molto sottili di spessore <0,2 mm |

Tabella 1: Configurazioni di prova adatte a diversi campioni di prova per DMA, classificate in base alla rigidità del campione.

| Configurazioni di test | Lunghezza (mm) | Larghezza (mm) | Spessore (mm) |

| Cantilever singolo | 05–25 | 04–12 | 0.10–4.00 |

| Doppio cantilever | 25–45 | 04–12 | 0.10–4.00 |

| Flessione a tre punti | 25–45 | 04–12 | 0.50–4.00 |

| Tensione | 10–25 | 04–10 | 0.01–0.20 |

Tabella 2: Dimensioni dei campioni di prova per diverse configurazioni di prova nella tecnica DMA.

File supplementare 1: file STL per struttura periodica 1D. Clicca qui per scaricare questo file.

File supplementare 2: File STL per la struttura dell'osso di cane utilizzato per le prove di trazione. Clicca qui per scaricare questo file.

Discussione

La procedura di stampa 3D descritta nella sezione 1 si applica alla maggior parte delle stampanti 3D FDM da tavolo. Tuttavia, la stampa 3D in ABS può essere complicata perché questo polimero è sensibile alle variazioni di temperatura. Il riscaldamento o il raffreddamento non uniforme può causare il restringimento delle parti già stampate, con conseguenti deformazioni, crepe o delaminazione. Per evitare questi problemi, si consiglia innanzitutto di identificare le impostazioni di stampa corrette sulla base di una scheda tecnica del fornitore. Successivamente, si consiglia di evitare forti variazioni di temperatura vicino alla parte stampata durante il processo di stampa. Può essere ottenuto racchiudendo la stampante 3D con una scatola o una camera per mantenere un ambiente caldo stabile.

L'analisi termogravimetrica (TGA) ha lo scopo di identificare la temperatura alla quale inizia la decomposizione del materiale, poiché questa temperatura governa la temperatura massima di sicurezza per la calorimetria differenziale a scansione (DSC). La TGA funziona secondo il principio della misurazione della perdita di massa di un materiale in funzione della temperatura. Il DSC, a sua volta, misura i parametri termici chiave di un materiale, tra cui la temperatura di transizione vetrosa, il punto di fusione e le temperature di ricristallizzazione. Funziona in base al principio del rilevamento delle variazioni di energia associate alle transizioni di fase. Pertanto, i test TGA e DSC fungono da tecniche complementari al DMA.

È fondamentale analizzare attentamente la Tm dal grafico DSC, poiché sottoporre l'analizzatore meccanico dinamico a un campione fuso può danneggiare la termocoppia dello strumento. Prima di caricare il campione, è necessario assicurarsi che la vaschetta rimanga incontaminata. La contaminazione del campione con sostanze estranee può influenzare le proprietà termiche e introdurre artefatti nelle curve TGA e DSC. Un'attenta identificazione di Tg e Tm è fondamentale in quanto fungono da parametri importanti per il DMA.

Il DMA misura la variazione delle proprietà del materiale del campione di prova con la temperatura, all'interno dell'intervallo di frequenza specificato dall'utente. Lo strumento DMA può eseguire tali misurazioni nell'intervallo di frequenza compreso tra 0,01 e 600 Hz. La variazione delle proprietà dei materiali dei polimeri reologici semplici a valori di frequenza al di fuori di questo intervallo può essere prevista utilizzando la sovrapposizione tempo-temperatura7. In questo modo, si ottengono le proprietà viscoelastiche dei materiali: modulo di perdita e viscosità complessa. Tuttavia, il funzionamento a temperature vicine a Tm può danneggiare l'analizzatore meccanico dinamico e deve essere evitato. Inoltre, il funzionamento a temperature vicine a Tg, può comportare risultati incoerenti e inaffidabili. Inoltre, si noti che è essenziale un corretto allineamento del campione, per garantire che il campione sia dritto e abbia bordi lisci e paralleli senza difetti superficiali. La termocoppia non deve toccare i morsetti in nessun punto della misurazione per evitare danni.

Le tendenze quasi piatte per le curve dei moduli di stoccaggio e perdita nella Figura 4 rivelano che l'ABS stampato con FDM mostra principalmente un comportamento elastico a temperatura ambiente. La planarità della curva per la tangente dell'angolo di fase (δ), che è il rapporto tra il modulo di stoccaggio e il modulo di perdita, indica che il Tg del materiale non rientra nell'intervallo di temperatura misurato. Inoltre, i dati per i due campioni di prova con diversi orientamenti del modello di stampa sono indistinguibili, suggerendo che non c'è alcun effetto significativo del modello di stampa sui moduli. Può essere attribuito a perdite viscose eccezionalmente basse nell'ABS e al 100% di densità di riempimento, che mascherano qualsiasi effetto di modellazione. Si noti, tuttavia, che questi risultati sono più un'eccezione piuttosto che una regola per i polimeri stampati in 3D, poiché le perdite viscose in altri filamenti non sono trascurabili. Queste perdite sottolineano l'importanza di condurre il DMA per i polimeri stampati in 3D.

La prova di trazione è una tecnica ampiamente adottata per la caratterizzazione meccanica dei materiali. Fornisce moduli meccanici quasi-statici, ad esempio il modulo di Young e il rapporto di Poisson, per un materiale del campione di prova, spesso di forma ossea (Figura 1B). La tecnica di correlazione digitale delle immagini (DIC) può essere aggiunta per garantire il corretto posizionamento di un campione di prova e per acquisire immagini della sua superficie deformata ad ogni fase di caricamento, nonché per elaborare le immagini per analizzare i campi di deformazione e spostamento. Sebbene l'integrazione di DIC produca un livello più elevato di precisione nei risultati, può portare a diverse sfide se non gestita correttamente. È importante applicare un buon modello di macchiolina, con un residuo 3D inferiore a 0,4/pixel, durante la preparazione del campione per DIC. Assicurarsi che il campione sia ben messo a fuoco e utilizzare piastre di calibrazione adeguate che si adattino al meglio al campo visivo della telecamera. Il modulo di Young determinato dalle prove di trazione in questo studio, 0,543 GPa, concorda bene con il valore riportato (0,751 GPa) da Samykano et al.26. L'UTM utilizzato per i test può presentare limitazioni in termini di accuratezza, risoluzione o capacità, che possono influire sulla qualità e sull'affidabilità dei risultati. Una preparazione errata del campione, incluso un montaggio o una lavorazione impropri, può causare errori nella misurazione. Lo slittamento del campione può essere evitato utilizzando carte abrasive per un migliore contatto tra il campione e le ganasce dell'UTM. Inoltre, molti materiali hanno proprietà meccaniche anisotrope. La mancanza di attenzione al comportamento anisotropo può portare a previsioni imprecise.

Le simulazioni numeriche per stimare i bandgap sono essenziali per definire correttamente le frequenze di lavoro per i test di trasmissione pitch-catch 4,8,27. I dati calcolati mostrati nella Figura 7B sono attesi per la configurazione del metamateriale analizzata mostrata nella Figura 7A. In particolare, la curva di trasmissione al di fuori della frequenza di banda proibita oscilla attorno a un valore costante con i picchi di oscillazione corrispondenti alle frequenze naturali del mezzo periodico di dimensione finita27. All'interno della banda proibita, la trasmissione è fortemente ridotta convalidando la capacità di questo metamateriale di attenuare le onde acustiche.

La procedura di simulazione riportata (sezione 5) è generale e non limitata alla geometria analizzata o al comportamento viscoelastico specifico. Altre strutture metamateriali realizzate con vari materiali viscoelastici possono essere testate con successo nell'analisi di trasmissione 7,8,20,22,24. Il comportamento del materiale è limitato all'elastico lineare o viscoelastico poiché i materiali non lineari non possono essere analizzati nel dominio della frequenza4. Si noti che l'analisi della trasmissione in altri pacchetti agli elementi finiti può richiedere altri passaggi di implementazione e una terminologia o comandi diversi per azioni simili. Inoltre, le condizioni al contorno periodiche e la PML possono essere assenti, il che richiede la ricerca di alternative per ridurre le riflessioni delle onde spurie dai confini del dominio.

I test di trasmissione pitch-catch mirano a stimare la porzione di energia delle onde acustiche trasmessa attraverso un campione di (meta)materiale e identificare (convalidare) le frequenze di banda proibita. È conveniente impostare un tale test sulla base di dati preliminari di trasmissione numerica, che consente di identificare un intervallo di frequenza operativa che, a sua volta, consente la selezione di una sorgente di eccitazione appropriata 8,20,22,24. Le apparecchiature tipiche per i test di trasmissione includono un generatore di segnali per generare un segnale di eccitazione, un amplificatore per aumentare l'intensità del segnale, elementi piezoelettrici (ad esempio, un disco piezoelettrico o un trasduttore piezoceramico) per trasformare i segnali elettrici in movimenti meccanici e viceversa e un sistema di acquisizione dati per la registrazione dei segnali trasmessi7. Un elemento piezoelettrico è strettamente collegato a un campione testato per eccitare un segnale, mentre l'altro (i) è (sono) utilizzato per ricevere un segnale trasmesso. Il secondo elemento piezoelettrico è qui sostituito da un vibrometro laser Doppler (LDV) per misurazioni senza contatto che forniscono una migliore qualità dei segnali registrati grazie all'altissima sensibilità del laser.

La media del segnale trasmesso misurato è in buon accordo con le previsioni numeriche (Figura 7B e Figura 9B), come ci si può aspettare per un campione con perdite viscose estremamente basse. I dati nel dominio della frequenza mostrati sono sovrapposti dal rumore a causa dell'elevata sensibilità del laser. I vantaggi e la flessibilità dell'utilizzo di LDV per l'acquisizione dei dati sono evidenti. Oltre alle misurazioni senza contatto e ai dati accurati, l'LDV consente di misurare il segnale sul lato di eccitazione focalizzando il laser sul campione in prossimità di un disco piezoelettrico. Ciò offre la possibilità di valutare il rapporto tra i segnali trasmessi e quelli di ingresso, come nella simulazione numerica, il che è particolarmente utile per metamateriali strutturati complessi che presentano un elevato livello di riflessioni d'onda interna.

Si può concludere che il protocollo proposto per la caratterizzazione dei metamateriali viscoelastici può essere utile per i ricercatori che lavorano in questo campo in rapido sviluppo per acquisire dati per un'ampia gamma di materiali prodotti in modo additivo e per utilizzare questi dati nell'analisi della dinamica dei metamateriali. Poiché le eccezionali proprietà di smorzamento offerte dai polimeri grazie agli effetti viscoelastici li rendono la scelta preferita rispetto ai metamateriali metallici o ceramici, una comprensione più approfondita di questi effetti è essenziale per aumentare ulteriormente le applicazioni dei metamateriali nella guida d'onda acustica, nell'occultamento, nell'acustica subacquea, nell'assorbimento acustico, nell'imaging medico, nella raccolta di energia e in molti altri.

Divulgazioni

Tutti gli autori dichiarano di non avere conflitti di interesse.

Riconoscimenti

S.B. e A.O.K. riconoscono il sostegno finanziario all'OCENW. Progetto M.21.186 fornito dal Consiglio olandese delle ricerche (NWO).

Materiali

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

Riferimenti

- Lodge, T. P., Hiemenz, P. C. . Polymer Chemistry. Third edition. , (2020).

- Lakes, R. S. . Viscoelastic Solids. (1998), (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301 (2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424 (2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913 (2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -. L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901 (2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025 (2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841 (2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385 (2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102 (2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403 (2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802 (2014).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon