このコンテンツを視聴するには、JoVE 購読が必要です。 サインイン又は無料トライアルを申し込む。

Method Article

低圧走査型電子顕微鏡を用いたカーボンナノチューブの森の精密フライス

要約

Low pressure scanning electron microscopy in a water vapor ambient is used to machine nanoscale to microscale features in carbon nanotube forests.

要約

A nanoscale fabrication technique appropriate for milling carbon nanotube (CNT) forests is described. The technique utilizes an environmental scanning electron microscope (ESEM) operating with a low pressure water vapor ambient. In this technique, a portion of the electron beam interacts with the water vapor in the vicinity of the CNT sample, dissociating the water molecules into hydroxyl radicals and other species by radiolysis. The remainder of the electron beam interacts with the CNT forest sample, making it susceptible to oxidation from the chemical products of radiolysis. This technique may be used to trim a selected region of an individual CNT, or it may be used to remove hundreds of cubic microns of material by adjusting ESEM parameters. The machining resolution is similar to the imaging resolution of the ESEM itself. The technique produces only small quantities of carbon residue along the boundaries of the cutting zone, with minimal effect on the native structural morphology of the CNT forest.

概要

カーボンナノチューブ(CNT)とグラフェンは、その優れた強度、耐久性、熱的、および電気的特性の大きな注目を集めている炭素系ナノ材料です。カーボンナノ材料の精密加工は、研究の新興話題となり、エンジニアリングおよびエンジニアリングのさまざまなアプリケーションに向けて、これらの材料を操作する可能性を提供しています。加工カーボンナノチューブとグラフェンは、最初に関心のナノスケールの領域を特定するために、次に選択関心領域内の材料のみを除去するために、ナノスケールの空間精度を必要とします。例としては、(また、CNTアレイとして知られている)、垂直に配向CNTフォレストの加工を考慮してください。 CNTフォレストの断面を正確触媒膜のリソグラフィパターニングによって定義することができます。垂直に配向された森林の上面は、しかし、頻繁に乏しい不均一な高さと一緒に注文されています。このような熱界面材料などの表面に敏感なアプリケーションの場合、トン彼は、不規則な表面は、最適な表面接触を妨害し、デバイス性能を低下させることができます。均一な平坦な表面を作成するために、不規則な表面の精密トリミングは、潜在的に利用可能な接触面積を最大化することにより、より良い、より再現性能を提供することができます。

ナノ材料のための精密機械加工技術は、しばしば、このような硬化工具による穴あけ、フライス加工、研磨などの従来のマクロスケール機械加工技術を似ていません。現在までに、精力的なビームを用いた技術は、カーボンナノ材料の部位選択フライスで最も成功しています。これらの技術は、レーザー、電子ビーム、イオンビーム(FIB)照射を集束を含みます。これらのうち、レーザ加工技術は、最も迅速な材料除去速度1、2を提供します 。しかしながら、レーザシステムのスポットサイズは、多くのミクロンのオーダーであり、そのような単一の炭素nはナノメートルスケールのエンティティを分離するには大きすぎます人口密度の高い森林内anotubeセグメント。対照的に、電子及びイオンビーム・システムは、数ナノメートルまたは直径が小さいスポットに集束することができるビームを生成します。

FIBシステムは、特にナノスケールの粉砕および材料の堆積のために設計されています。これらのシステムは、選択された領域から材料をスパッタするガス状金属イオンのエネルギービーム(典型的にはガリウム)を利用します。 CNTのFIBミリングは達成可能であるが、しばしば森3、4の周辺地域におけるガリウムおよび炭素再堆積などの意図しない副生成物です。技術はCNTフォレストのネイティブ外観と動作を変更、再堆積材料マスク、CNTフォレストのために使用され、および/または選択されたミリング領域の形態を変化させるされている場合。ガリウムは、電子ドーピングを提供し、CNT内に埋め込むことができます。このような結果は、多くの場合、CNTフォレストのための法外FIBベースのフライス加工を行います。

透過型電子顕微鏡(TEMを)材料の内部構造を調べるために、電子の微細に集束ビームを利用します。 TEM動作のための加速電圧は、通常、80〜300 kVの範囲です。 CNTのノックオンエネルギーが86.4 keVの5であるため、TEMによって生成される電子のエネルギーは、直接CNT格子から原子を除去し、高度に局在化フライス加工を誘導するのに十分です。潜在的に、サブナノメートルの精度5、6、7との技術工場のカーボンナノチューブ;しかし、このプロセスは非常に遅いです - しばしばミル単一CNTに分を必要とします。重要なことには、TEMベースのミリングの手法は、最初成長基板から除去され、処理のためにTEMグリッド上に分散されるCNTを必要とします。その結果、TEMベースの方法は、一般的にCNTをリジッド基板上に残っている必要があるCNTフォレストミリングと互換性がありません。

CNのフライス走査型電子顕微鏡(SEMの)によるT林も注目されています。技術ベースのTEMとは対照的に、SEMの機器は、典型的には、直接の炭素原子を除去するために必要なノックにエネルギーを付与するのに十分なエネルギーを有する電子を加速することができません。むしろ、SEMベースの技術は、低圧力のガス状酸化剤の存在下で電子ビームを利用します。電子ビームを選択的損傷CNT格子や、H 2 O 2及びヒドロキシルラジカルなどのより反応性の種に気体雰囲気を分離することができます。水蒸気と酸素が選択領域のエッチングを達成するための最も一般的に報告ガスです。 SEMベースの技術は、多段階の化学的プロセスに依存しているため、多数の処理変数は、プロセスの微粉砕速度および精度に影響を与え得ます。以前に予想されるように、加速電圧とビーム電流の増加が直接ため増加したエネルギー束のミリングレートを増加させることが観察されています"外部参照"> 11。チャンバ圧力の効果はそれほど明らかです。低すぎる圧力は、ミリング速度を減少させる、酸化剤の不足に苦しんでいます。さらに、オーバー豊富ガス種の電子ビームを散乱し、粉砕領域に電子束を減少し、また、材料除去速度を減少させます。

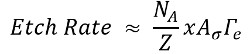

ラシターによって使用されるものと同様のカーボン除去率、アプローチを推定し、電子は基板表面をエッチングする反応種を生成するために表面の近くに前駆体分子と相互作用することにより12が 、使用されたラックに。このモデルから、エッチング速度は次のように推定されます

N Aは、エッチャント種の表面濃度であり、Zは、利用可能な反応部位の表面濃度であり、xは揮発性のエッチングに関する化学量論係数であります生成物は反応体に対して生成され、σは、電子水蒸気衝突から所望のエッチング種を生成する確率を表し、γE表面に電子束です。 Zは、ほぼ一定であり、NAよりも有意に大きいことが想定され、一方、xおよびσの因子は、1とみなされます。更なる詳細は、我々の以前の研究で発見することができます。 11

この記事では、手順が個々のCNT大量に(立方数十マイクロメートル)材料除去に至るまでミル領域にSEM内の低圧水蒸気を使用する探求されています。ここでは、小面積の長方形、水平ラインスキャン、電子ビームのソフトウェア制御ラスタリングを使用することによってESEMを使用して、ミルCNTフォレストに使用される技術を実証します。物質一覧で概説されるように追加のソフトウェアおよびハードウェアは、パターン生成のために必要とされます。重点は、相対的な除去に配置されていますLY大(立方ミクロンの100年代)CNTフォレストの材料体積なので、以下の処理条件が比較的積極的です。

サンプルおよびサンプルのスタブを取り扱う際には、使い捨てニトリル手袋を着用することが重要です。これは、スタブまたはサンプルに移し、その結果、ポンプの有効性を悪化さから油を防ぐことができます。

プロトコル

フライス用CNTフォレストサンプルの調製

- CNTの合成

- 原子層堆積13または他の物理蒸着法を用いて、熱酸化シリコンウエハー上に酸化アルミニウム(アルミナ)を10nmを堆積させます。

- 堆積物14または他の物理的蒸着法、スパッタによりアルミナ支持体層上に鉄の1ナノメートル。

- このような熱化学蒸着15として確立されたプロセスを用いてCNTを合成します。

- ヘリウムおよび100sccmの水素を流す400標準立方センチメートル(SCCM)で750℃で直径20mmのチューブ炉を加熱します。約50μm/分の成長速度のための炭化水素原料ガスとして100sccmのエチレンを導入します。

- SEMの準備

- 標準1/2 "直径SEMスタブにカーボンテープを適用します。ステージIを傾ける場合必要なのは、CNTの森サンプルの領域は、スタブの端に粉砕されるべき重なります。ソフトウェア制御の電子ビームラスタをミリング過程で使用される場合には、電子ビームリソグラフィにCNT試料を固定同様にマウント。

- CNTの断面をミリングする場合、セットスクリュー45°スタブホルダにスタブを固定します。

- ESEM制御ソフトウェアから「ベント」のアイコンを選択することにより、ESEMベント。

- ESEMステージドアを開き、セットスクリューでSEMステージにスタブを固定します。

- SEMチャンバーを閉じ、ESEM制御ソフトウェアの「高真空」を選択します。

- ESEMのチャンバがポンピングされているが、5キロボルトおよび制御ソフトウェア内のビーム制御]タブを使用して、3.0のスポットサイズの電子ビームパラメータを選択します。

- 検出器を選択することによって、二次電子検出器を選択| ESEM制御ソフトウェアにおけるETD(SE)。

- 制御ソフトウェアの「ビームオン」アイコンを選択します。ビームは、チャンバ真空未満、10 -4 Torr以下である一度だけ活性化することができます。サンプルを集中するマニュアルSEMフォーカスコントロール・ノブを使用してください。

- 手動チルトステージ制御ノブを使用して45℃までまたはESEMソフトウェアの「座標」タブで「チルト」フィールドに45度を入力することにより、試料を傾けます。最高サンプルに焦点を当てています。ステージを選択することにより、作動距離に焦点距離をリンク|リンク・Zは、ESEMソフトウェアメニューでFWDします。制御ソフトウェア内の「座標系」タブの「Z」フィールドに入力さ7ミリメートル。

- よく合焦画像を解決するために、手動制御ノブを使用してフォーカス、stigmation、明るさとコントラストを調整します。

- 高真空モードでのビーム調整

- ナビゲーションコントロールを使用して粉砕するための領域を見つけます。 SEM像の視野内または手動で移動するために、SEMステージ制御のxとyのコントロールノブを回して、ダブルクリックします。

- 隣接リットルに移動します約100μm離れフライス領域からocation。

- 材料圧力の関数としてのCNTの森の除去速度、加速電圧、画素あたりの滞留時間、ビーム電流を推定するために、図1を参照してください。

- ESEM制御ソフトウェアを使用して5.0に30キロボルトとスポットサイズに加速電圧を調整します。 ESEMのコントロールノブを使用して、画像のフォーカス、明るさ、コントラストを調整します。個人または少数のCNTのナノスケール加工の場合、3.0の5キロボルトとスポットサイズを選択します。

- 手動絞りの調整により、1mmの開口部を選択します。以前に詳述したように、十分に分解された画像を得ることが焦点、stigmation、明るさ、コントラストを調整します。

- <1,000倍に倍率を下げます。

- 低圧水蒸気のSEMセットアップ

- 制御ソフトウェアのドロップダウンボックスで11 Paの圧力を選択します。

- ESEM softwaで「真空」設定で「低圧」モードを選択します水蒸気を導入するために再。

- 圧力安定時の制御ソフトウェアの「ビームオン」を選択します。 <10マイクロ秒の滞留時間および制御ソフトウェアのドロップダウンボックスで1,024×884の解像度を選択します。

- 以前に詳述したように、画像の明るさ、コントラスト、フォーカス、stigmationを調整します。

- 希望のフライス領域に移動します。スキャンを選択することで、画像の向きを回転させます|必要に応じて、制御ソフトにローテーションをスキャンします。 SEMのネイティブ垂直および水平走査方向に整列する適切な回転角度を選択します。

- 1ミクロンのオーダーの特徴サイズを粉砕するために、40,000Xの倍率を選択します。 5ミクロンまでの寸法のミル機能への20,000倍の倍率を選択します。

- ' "アイコンを選択することにより、電子ビームを一時停止。CNTフォレストの画像が表示され、ビームが一時停止中縮小領域ミリング領域を選択するために使用することができます。

2. CNTフォレストフライス

- 長方形の選択した領域を使用して、CNTフォレストフライス加工するための手順

- 制御ソフトウェアの「小面積」ツールを選択するか、またはソフトウェアのメニューでスキャン-縮小エリアを選択します。粉砕されるべき領域にわたって減少した領域の四角形を拡張します。

- 2048 X 1768に画像解像度を調整します。 2 msに滞留時間を増やします。 2ミリ秒が使用できない場合は、スキャンに移動|設定し、「スキャン」タブを選択します。既存のスキャン時間を選択し、「滞留時間」フィールドに「2.0秒」と入力します。メニューを閉じるには「OK」をクリックしてください。

- 電子ビームを活性化するために制御ソフトウェアで' "'アイコンを選択します。

- 選択した領域1時間にわたってビームラスタは。ステップ2.1.3直後のアイコンを選択するように' "'アイコンを選択します。スキャン時間は、選択のサイズに依存エリア、解像度及び滞留時間と走査領域と画素当たりの滞留時間内のピクセルの数を乗じることによって近似することができます。

- ビームが選択した領域をラスタ完了した後、<1,000倍に倍率を下げます。高真空を含むステップ1.3で使用されるパラメータに戻します。ビームと係合するように「ビームオン」を選択します。

- 水平線に沿ってCNTフォレストフライス加工するための手順

- スキャンするナビゲートしてラインスキャン機能を選択します|制御ソフトウェアのライン。線幅が電子ビーム自体の大きさによって決定されます。制御ソフトウェアのドロップダウンボックスから2048 X 1768に画像解像度を調整します。ステップ2.1.2で詳述するように2ミリ秒に滞留時間を増やします。

- 電子ビームを一時停止する前に取得した静止画像を用いて、粉砕されるべき領域の上に行を置きます。

- ビデオスコープのアイコンを選択するか、[スキャン]メニューに移動して選択し、 "ビデオスコープを。」 Vを使用しましたideoscopeツールは、ラインスキャンが完全に完了したときに比べて、フィードバックを提供します。

- ラインの幅を横切って電子ビームを走査するために' "'アイコンを選択します。

- 空白の電子ビームに' "'アイコンを選択します。

- ソフトウェア制御の電子ビームラスターを使用して、CNTフォレストフライス加工するための手順

- パターン生成

- AutoCADなどのCADソフトウェアパッケージを使用して、興味のあるフライスパターンを設計します。

- 「ナノパターン生成システム」(NPGS)ソフトウェアを使用して、CADパターンファイルをインポートします。

- 形状はNPGSソフトウェアで選択した「塗りつぶされた多角形」でソリッドフィーチャーに変換します。

- NPGSの指定されたプロジェクトフォルダ内の「.dc2 'ファイルとして図面を保存します。

- NPGSを使用して、「.dc2」ファイルを含むプロジェクトフォルダに移動します。右「.dc2」ファイルを選択し、[編集]ファイル名を指定して実行ファイル」を選択または「NPGSコードに図面を変換するには与えられた条件でのパターンCNTフォレストに使用される代表的なパラメータは以下のとおりです。:

中心間距離= 5nmの

行間隔= 5 nmの

倍率= 10,000倍

所望のビーム電流= 26

ライン線量= 100のnC / cmの

- NPGSリソグラフィソフトウェアを使用して電子ビームミリング

- NPGSにSEMの制御を与えるためにNPGSソフトウェアボタンで「NPGSモード」を選択します。

- パターンファイルをハイライト表示し、フライス加工を開始するNPGSで「プロセスの実行ファイル」を選択します。

- パターニングが終了したときNPGSソフトに「SEMモード」を選択します。 ESEM制御ソフトウェアの「高真空」を選択します。

- 粉砕された領域を検査する「ビームオン」を選択します。ステップ1.3で詳述した条件を使用してください。

- パターン生成

3.サンプルの取り外し

- ESEM制御ソフトウェアの「ベント」を選択することによって、チャンバベント。

- ESEMドアを開きます。止めねじを緩めてスタブを削除します。

- 室のドアを閉じます。制御ソフトウェアの「高真空」を選択します。

結果

ESEM技術はCNT森林熱CVD 15,16を使用して合成ミルに使用されました。森の中からいくつかのCNTの選択した領域の除去は、 図2〜11に示されています。このデモでは、パラメータが5 kVで、3のスポットサイズ、11 Paで、170,000X倍率が含まれ、2ミリ秒の滞留時間、および30μmの開口部。

ディスカッション

比較的大きな(ミクロンスケール)を粉砕するためのプロトコルの詳細ベスト・プラクティスは、CNTの森林でいます。一般的に、材料除去速度は、加速電圧、スポットサイズ、及びアパーチャ径を小さくすることによって低減することができます。森林内の特定のCNTをトリミングするには、推奨条件は5 kVで、3のスポットサイズ、直径が50μm以下である開口部を含みます。電子ビームは囲まれ...

開示事項

The authors declare that they have no competing financial interests.

謝辞

This work was supported by the Air Force Office of Scientific Research grant FA9550-16-1-0011 and University of Missouri startup funds. The authors would like to thank the University of Missouri Electron Microscopy Core facility for assistance with SEM imaging and use of patterning equipment and software.

資料

| Name | Company | Catalog Number | Comments |

| 100 mm diameter silicon wafer with 1 micron thermal oxide | University Wafer | Beginning substrate | |

| Iron sputter target | Kurt J. Lesker | EJTFEXX351A2 | Sputter target |

| Savannah 200 | Cambridge | For atomic layer deposition of alumina | |

| Quanta 600F Environmental SEM | FEI | Environmental scanning electron microscope used to support a low-pressure water vapor ambient environment for CNT forest milling | |

| xT Microscope Control software | FEI | 4.1.7 | Control software used on Quanta 600F ESEM |

| Nanometer Pattern Generation System - Software | JC Nabity Lithography Systems | Version 9 | Software used for electron-beam lithography |

| Dedicated computer with PCI516 Lithography board | Equipment used for electron-beam lithography | ||

| DesignCAD software | V 21.2 | Optional equipment used to generate patterns for electron-beam lithography | |

| E-beam lithography mount | Ted Pella | 16405 | Electron beam lithography mount with a Faraday cup and gold nanoparticles on carbon tape |

| Picoammeter | Keithley | 6485 | Used with the Faraday cup to quantify beam current |

| 12.7 mm diameter SEM stub | Ted Pella | 16111 | SEM stub |

| 45 degree pin stub holder | Ted Pella | 15329 | Optional equipment used to mill the cross section of a CNT forest |

参考文献

- Labunov, V., et al. Femtosecond laser modification of an array of vertically aligned carbon nanotubes intercalated with Fe phase nanoparticles. Nanoscale Res Lett. 8 (1), 375-375 (2013).

- Lim, K. Y., et al. Laser Pruning of Carbon Nanotubes as a Route to Static and Movable Structures. Adv Mater. 15 (4), 300-303 (2003).

- Raghuveer, M. S., et al. Nanomachining carbon nanotubes with ion beams. Appl Phys Lett. 84 (22), 4484-4486 (2004).

- Sears, K., Skourtis, C., Atkinson, K., Finn, N., Humphries, W. Focused ion beam milling of carbon nanotube yarns to study the relationship between structure and strength. Carbon. 48 (15), 4450-4456 (2010).

- Smith, B. W., Luzzi, D. E. Electron irradiation effects in single wall carbon nanotubes. J Appl Phys. 90 (7), 3509-3515 (2001).

- Banhart, F., Li, J., Terrones, M. Cutting Single-Walled Carbon Nanotubes with an Electron Beam: Evidence for Atom Migration Inside Nanotubes. Small. 1 (10), 953-956 (2005).

- Krasheninnikov, A. V., Banhart, F., Li, J. X., Foster, A. S., Nieminen, R. M. Stability of carbon nanotubes under electron irradiation: Role of tube diameter and chirality. Phys Rev B. 72 (12), 125428 (2005).

- Royall, C. P., Thiel, B. L., Donald, A. M. Radiation damage of water in environmental scanning electron microscopy. J Microsc. 204 (3), 185-195 (2001).

- Yuzvinsky, T. D., Fennimore, A. M., Mickelson, W., Esquivias, C., Zettl, A. Precision cutting of nanotubes with a low-energy electron beam. Appl Phys Lett. 86 (5), 053109 (2005).

- Liu, P., Arai, F., Fukuda, T. Cutting of carbon nanotubes assisted with oxygen gas inside a scanning electron microscope. Appl Phys Lett. 89 (11), (2006).

- Rajabifar, B., et al. Three-dimensional machining of carbon nanotube forests using water-assisted scanning electron microscope processing. Appl Phys Lett. 107 (14), 143102 (2015).

- Lassiter, M. G., Rack, P. D. Nanoscale electron beam induced etching: a continuum model that correlates the etch profile to the experimental parameters. Nanotechnology. 19 (45), 455306 (2008).

- Amama, P. B., et al. Influence of Alumina Type on the Evolution and Activity of Alumina-Supported Fe Catalysts in Single-Walled Carbon Nanotube Carpet Growth. ACS Nano. 4 (2), 895-904 (2010).

- Almkhelfe, H., Carpena-Nunez, J., Back, T. C., Amama, P. B. Gaseous product mixture from Fischer-Tropsch synthesis as an efficient carbon feedstock for low temperature CVD growth of carbon nanotube carpets. Nanoscale. , (2016).

- Maschmann, M. R., Ehlert, G. J., Tawfick, S., Hart, A. J., Baur, J. W. Continuum analysis of carbon nanotube array buckling enabled by anisotropic elastic measurements and modeling. Carbon. 66, 377-386 (2014).

- Maschmann, M. R., et al. Visualizing Strain Evolution and Coordinated Buckling within CNT Arrays by In Situ Digital Image Correlation. Adv Funct Mater. 22 (22), 4686-4695 (2012).

- Abadi, P. P. S. S., Maschmann, M. R., Baur, J. W., Graham, S., Cola, B. A. Deformation response of conformally coated carbon nanotube forests. Nanotechnology. 24 (47), 475707 (2013).

- Brieland-Shoultz, A., et al. Scaling the Stiffness, Strength, and Toughness of Ceramic-Coated Nanotube Foams into the Structural Regime. Adv Funct Mater. 24 (36), 5728-5735 (2014).

- Maschmann, M. R., Dickinson, B., Ehlert, G. J., Baur, J. W. Force sensitive carbon nanotube arrays for biologically inspired airflow sensing. Smart Mater Struct. 21 (9), 094024 (2012).

- Maschmann, M. R., et al. In situ SEM Observation of Column-like and Foam-like CNT Array Nanoindentation. ACS Appl Mater Inter. 3 (3), 648-653 (2011).

- Pathak, S., Raney, J. R., Daraio, C. Effect of morphology on the strain recovery of vertically aligned carbon nanotube arrays: An in situ study. Carbon. 63, 303-316 (2013).

- Pour Shahid Saeed Abadi, P., Hutchens, S. B., Greer, J. R., Cola, B. A., Graham, S. Effects of morphology on the micro-compression response of carbon nanotube forests. Nanoscale. 4 (11), 3373-3380 (2012).

- Maschmann, M. R. Integrated simulation of active carbon nanotube forest growth and mechanical compression. Carbon. 86, 26-37 (2015).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved