JoVE 비디오를 활용하시려면 도서관을 통한 기관 구독이 필요합니다. 전체 비디오를 보시려면 로그인하거나 무료 트라이얼을 시작하세요.

Method Article

마이크로 및 Submicron 패턴 폴리머 기판을 생성하기위한 리소그래피를 Micropunching

요약

micropunching 리소그래피 방식이 생성하는 마이크로와 submicron 패턴 위, 측벽 및 폴리머 기판의 바닥 표면을 개발하고 있습니다. 그것은 patterning이 폴리머를 실시하고 측벽 패턴을 생성하는 장애물을 극복. 이 방법은 여러 기능의 신속한 제조가 가능하며 적극적인 화학 무료입니다.

초록

실시 폴리머는 1977 1 도핑된 polyacetylene 높은 전도성의 발견 이후 큰 주목을 받고있다. 그들은 낮은 중량, 특성에 맞게 조정하고 쉽게 응용 프로그램을 2,3의 다양한 스펙트럼의 장점을 제공합니다. 이러한 자료 4 작업할 때 환경 조건에 폴리머를 수행 감도로 인해 (예 : 공기, 산소, 습기, 고온 및 화학 솔루션), 리소그래피 기술은 중요한 기술적인 과제를 제시. 예를 들어, 울트라 바이올렛 (UV)와 같은 현재의 photolithographic 방법은, 이러한 방법의 습식 및 / 또는 드라이 에칭 프로세스의 개입으로 인해 patterning 실시 폴리머하기에 적합합니다. 또한, 현재의 마이크로 / nanosystems는 주로 평면 형태로 5,6있다. 구조의 한 계층은 조작 기능의 또 다른 레이어의 상단 표면에 내장되어 있습니다. 이러한 구조의 여러 레이어에 여러 장치를 형성하기 위해 함께 정렬됩니다일반적인 기판. microstructures의 측벽 표면은 건설 장비에 사용되지 않았습니다. 한편, 측벽 패턴이 수정 유체 채널 및 나노 와이어와 나노튜브를 직접 수평 성장을 3 차원 회로를 구축하는 데 예를 들어, 사용될 수 있습니다.

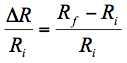

macropunching 방법은 수백 년 동안 판금의 macropatterns를 만드는 제조 산업에 적용되었습니다. 이 방법에 의해 동기, 우리는 고분자를 실시하고 측벽 패턴을 생성 patterning의 장애물을 극복하기 micropunching 리소그래피 방법 (MPL)를 개발했습니다. 및 (ii) 본 그림은 (i) 절단 : macropunching 방법과 마찬가지로, MPL은 또한 두 작업 (그림 1)가 포함되어 있습니다. "절단"작업 패턴 셋 전도 폴리머 4, polypyrrole (PPy), 폴리 (3,4 - ethylenedioxythiophen) - 폴리 (4 styrenesulphonate) (PEDOT)과 polyaniline (PANI)에 적용되었다. 또한 알루미늄 microstructures에게 7 만드는 고용되었다. 폴리머를 수행 가공 microstructures은 습도가 8, 화학 8, 포도당 센서를 9로 사용되었습니다. 알 및 실시 폴리머의 결합 microstructures은 콘덴서 및 각종 heterojunctions 9,10,11를 조작하기 위해 고용되었다. "절단"수술은 또 100과 같은 submicron - 패턴을 생성하기 위해 적용되었다 -와 500 nm의 범위 PPy 라인뿐만 아니라, 100-nm의 범위의 Au 와이어. "그림"수술은 두 개의 애플 리케이션을 위해 고용되었다 :는 (i) 고밀도 폴리에틸렌 (HDPE) 3D 마이크로 12,13,14 구축에 사용될 수있는 채널에의 Au 측벽 패턴을 생산하고, (ii) 본 polydimethylsiloxane (PDMS) micropillars를 조작 HDPE 기판에 채널 15 연락처 각도를 높일 수 있습니다.

프로토콜

MPL의 A. 회로도

macropunching 방법은 "절단"와 "그림"작업을 포함합니다. "절단"수술은 날카로운 볼록 구조의 금형을 채택하고 세 가지 기본 단계 (그림 1 (A1-A3)을) 포함한다. 첫째, 딱딱한 기판 (그림 1 (A1))에 금속판을 배치. 둘째, 높은 강제로 신체 접촉시 금형과 기판을 가지고. (그림 1 (A2)이 두 번째 단계 동안, 직접 볼록 금형 구조 아래에있는 금속 부분을 먼저 볼록 금형 구조에 의해 인근 금속 단절되고, 다음 기판의 오목한 패턴의 하단 아래로 밀려 ). 마지막으로, 강판 patterning (그림 1 (A3)을) 완료 몰드와 기판을 분리. "그림"수술은 유사한 제조 공정을 사용합니다. 그러나 왕복 깨끗 볼록 구조의 금형 (그림 1 (B1)를) 채택. 또한,적용된 삽입 력과 속도는 "절단"수술에 그들의 대응보다 훨씬 작고 낮은 있습니다. 이러한 차이는 볼록 구조 하에서 시트 금속 부분에 존재하는 응력을 낮춥니다. 따라서, 금속판의이 부분 막 밀고 있지만 (그림 1 (B2-B3)) "그림"수술에 차단되지 않습니다.

MPL (그림 1 (C1-C3))은 (i)의 "절단"수술에 중간 중합체의 레이어와 인쇄되는 재료의 레이어로 코팅시의 기판 (유리 전이 온도 이상 가열된다 T g : 연화 온도) 이하 중급 폴리머와 T M (녹는 온도) 또는 타겟 재료의 T g (그림 1 (C1))의가 (2) 몰드와 기판은 높은 압력에 의해 물리적인 접촉으로 가지고있다 , 후속 냉각 (그림 1 (C2)) 뒤에, 그들의 온도가보다 낮은 경우 (3) 그들은 구분됩니다대상 레이어 (그림 1 (C3))에 금형에서 패턴 전송을 완료 중간 중합체의 T g. MPL의 "그림"동작 (그림 1 (D1-D3)는)와 유사한 제조 단계에있다 "절단을." 그럼에도 불구하고, "그리기"는 소프트 PDMS 금형을 사용합니다. 그것은 또한 더 작은 삽입 력, 낮은 삽입 속도와 높은 인쇄 온도를 (중간 폴리머의 점도를 감소하기 때문에 그것의 이동성을 증가하는)하는 것입니다. 따라서 표면 장력 및 중급 폴리머의 높은 이동성을 최대로 인해 기판 곡선의 상단 표면에 특징입니다. 시 몰드는 세척 및 연속 엠보싱 단계를 위해 다시 사용될 수 있습니다. 금형은 아세톤과 디 물로 세척 수, 그리고 각 사용하기 전에 N 2와 함께 철저하게 건조. 잔류물은 금형의 microfeatures에 남아있는 경우에, 그것은 Nanostrip 솔루션과 디 물로 세척 수, 그리고 N 2 건조.

B. 잘라내기금속 생성을 위해 MPL의 운영을 tting 및 폴리머 Micropatterns 실시

- 기판에서 단일 레이어 microstructures : 그림에 설명된 절차를 사용합니다. 1 (C1-C3)는 microstructures의 계층은 기판에 생성됩니다. 제조 과정에서 기판 코팅 단일 재료의 레이어 (고분자 또는 금속을 실시) 또는 복수의 소재를 레이어 뒤에, 중급 중합체의 레이어로 코팅됩니다. 따라서, 핫 엠보싱 이후 단일 또는 복합 재료의 microstructures의 계층은 기판에 제작됩니다. 제조는 아래에 자세히 설명되어 있습니다.

- 기존의 자외선 리소그래피 (그림 2A)를 사용하여 필요한 크기의시 금형을 조작. 시 금형을 fabricating의 세부 사항은 4에서보고됩니다. 그림은. 2 (A1-A4)은 프로세스에 사용시 금형의 레이아웃을 보여줍니다.

- 크기 500 μm의 X 170mm X 1 비 수행 PMMA 시트를 사용하여70 중간 레이어로서 음, 그리고 단단한, 평면 기판에 배치하십시오.

- 단일 재료의 microstructures 생성하려면 다음과 스핀 - 코트 100-500 nm의의 두께 열 증발을 사용하여 PMMA 시트 또는 보증금 알에 폴리머 (PPy, PEDOT 또는 SPANI) 실시.

- PMMA 시트의 여러 부분에 스핀 - 코팅은 PPy (2000 RPM에서), PEDOT (2,500 rpm으로)와 SPANI (1500 RPM에서) : 여러 전도 폴리머 재료의 microstructures를 조작합니다. 스핀 코팅하기 전에 가장 먼저 PMMA 시트의 장소에서 고분자 층을 실시, 접착 테이프를 사용하여 다른 영역을 포괄합니다. 코팅의 다른 실시 폴리머 레이어의 경우 이전의 코팅 및 빈 공간은 접착 테이프의 적용되어야한다. 이 절차는 기판의 원하는 위치에서 코트를 여러 계층으로 반복해야합니다. 코팅 PPy, PEDOT 및 SPANI은 500 nm의 두꺼운 5 μm의 200 nm의 각각입니다.

- 핫 엠보싱 마치를 사용하여 기판을 양각으로NE (모델 : 16 진수 01/LT, Jenoptik Mikrotechnik 회사) (그림 2B). 온도, 힘 및 금형 삽입 시간은 각각 130-160 ° C, 1500년에서 1800년까지 N과 120-200의입니다. ° C ~ 1.5 mm / 분 속도로 80-95로 demolding 수행합니다. 단일 재료의 단일 레이어 microstructures의 결과는 그림에 표시됩니다. 2 (C1-C3). 복합 재료의 단일 레이어 microstructures의 결과는 그림에 부여됩니다. 2 (D2-D3).

- 습도 센서 등 PPy microwires의 응용

- 지역 1 X 1cm 2 1 μm의 두께의 필름을 생성하고 전도도 측정 자세 에폭시를 사용하여 필름의 반대편 끝을에 두명의 외부 전선을 연결하는 1,500 rpm으로 코트 PPy를 봐.

- 두께 1 μm의의 PPy 필름을 생성하는 1,500 rpm으로 코트를 봐. 길이 PPy microwires 5,000 μm의 폭 300 μm의를 생성하고 두 끝에 외부 접촉 와이어를 장착 4 단계에서 매개 변수로 엠보싱 수행자세 에폭시를 사용하여 단일 microwire의의.

- 습도 측정기와 가습기가있는 밀폐 장갑 상자 안에 PPy 필름 microwire 센서를 배치합니다. 가습기는 글러브 박스 안의 습도 수준의 제어 증가를 허용합니다. 각 센서에 대한 IV 측정 Keithley 프로브 스테이션 (그림 2e)로 문의 전선을 연결합니다.

- 다음 수식을 사용하여 각 센서의 감도를 계산 :

어디, R F와 R은 내가 영화와 microwire 센서의 마지막과 처음 resistances 각각입니다. 영화와 microwire 센서 각 습도 수준에서 기본 습도 수준의 연구 I (실온) 및 R f를 측정합니다. - 그림. 2F은 48 %까지 85% 상대 습도 8로 이루어 감도 (ΔR / R) 측정의 결과를 보여줍니다.그것은 PPy microwire 센서의 감도는 48 %까지 58%위한 필름 센서보다 높은 것을 관찰했다. 58% 외에도 영화와 microwire 센서의 민감한 부분은 유사했다.

- 기판의 다층 microstructures : 그림에 표시된 절차에 기초. 1 (C1-C3)는 상위 계층은 다층 microstructures를 생성하는 각각 둘, 셋, 고분자 / 금속 레이어,의 조합으로 대체됩니다. 장치 레이아웃은 그림에 표시됩니다. 3 (A1-A2). 제조는 아래에 자세히 설명되어 있습니다.

- 기존의 자외선 리소그래피 (그림 3B)를 사용하여 필요한 차원의시 몰드를 조작.

- 차원이 아닌 수행 PMMA 시트를 사용하여 500 μm의 X 170mm X 170 중간 레이어로서 음, 그리고 단단한, 평면 기판에 배치하십시오.

- 두 계층 PPy-PEDOT 헤테로 접합 생성하려면 PMMA 시트에 10 μm의 두께 PEDOT 계층을 얻기 위해 1,000 rpm으로은 (i) 스핀 - 코팅을하거나, (ii)에서 잠수정을 구울(3) 1500 rpm으로 스핀 - 코팅은 PEDOT 층에 1 μm의 두께의 PPy 필름을 취득하고, 5 분 80 ° C에서 (4) 베이킹 기판하기 위해, 1 H 동안 80 ° C에서 trate.

- 두 계층 알 PEDOT 다이오드 생성하려면 PMMA 시트에 10 μm의 두께 PEDOT 계층을 얻기 위해은 (i) 스핀 - 코팅 1,000 rpm으로을 (2) 1 H에 대해 80 ° C에서 기판을 만들어, 그리고 ( 열 증발에 의한 PEDOT 층에 3) 코트 200-nm의 두께의 알루미늄 필름.

- 세 계층 PEDOT-PMMA-PEDOT 콘덴서 생성하려면 PMMA 시트에 10 μm의 두께 PEDOT 계층을 얻기 위해은 (i) 스핀 코트를 1,000 rpm으로을 (2) 80 시에 기판을 만들어 한 H에 대한 ° C, (3) 1000 rpm을 여러 번에 스핀 - 코팅은 PEDOT 층에 15-20 μm의, (4가) 80시 기판을 만들어 두께의 PMMA 필름을 구하는 2,500 rpm으로 30 분, (V) 스핀 - 코팅을위한 ° C PMMA 필름의 두께 2-3 μm의를의 PEDOT 레이어를 취득하고, (VI) 베이킹 80시 5 분, 기판에 대한 ° C에서.하기

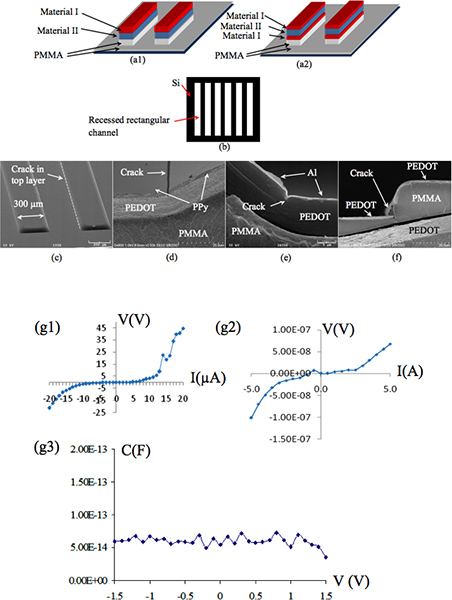

- 핫 엠보싱 마치를 사용하여 기판을 양각으로NE. 온도, 힘 및 금형 삽입 시간은 각각 140-150 ° C, 1500년에서 2000년까지 N과 150-200의입니다. ° C ~ 1.5 mm / 분 속도로 80-95로 demolding 수행합니다. 결과는 그림에 표시됩니다. 3 (CF) 11.

- 생성된 다층 microstructures의 응용

- PPy / PEDOT 헤테로 접합

- 2.1 단계 후 얻은 헤테로 접합 구조 IV 측정 Keithly 프로브 스테이션을 사용합니다. PEDOT 층이 금지되고 바이어스 전위 (-20 V, 20 V까지)은 PPy 레이어에 적용됩니다.

- 그림. 3 (G1)는 [9,11]의 PPy / PEDOT 헤테로 접합의 IV 특성은 PPy / PEDOT 헤테로 접합의 순방향 및 역방향 항복 전압은 각각 5 V와 -8 V했다 보여줍니다. 정류 비율은 10에서 24이었다 V. 관념성 계수는 8.88로 동일했습니다.

- 알 / PEDOT 헤테로 접합

- IV에 대한 Keithly 프로브 스테이션을 사용하여알 / PEDOT 헤테로 접합 구조의 측정 단계 2.2 이후 취득. 알 계층이 금지되고 바이어스 잠재적인 (-5 V ~ 5 V)은 PEDOT 층에 적용됩니다.

- 그림. 3 (G2)가 11 실온에서 측정 알 / PEDOT 접합의 IV 특성을 보여주고, 순방향 및 역방향 항복 전압을 각각 V, 3, -2.5했다. 알 / PEDOT 헤테로 접합의 정류 비율은 1에서 12 살 V.이 접합에 대한 관념성 계수들은 19로 계산되었다.

- PEDOT / PMMA / PEDOT 커패시터

- 2.3 단계 후 얻은 PEDOT / PMMA / PEDOT 콘덴서의 CV 측정 Keithly 프로브 스테이션을 사용합니다.

- 그림. 3 (G3)는 11 실온에서 측정 PEDOT / PMMA / PEDOT 콘덴서의 이력서를 보여줍니다. 이론적으로 계산된 수량이 1.38 PF 동안 저주파 바이어스에서 콘덴서의 정전 용량 측정은 0.06에 대한 PF했습니다.

- PPy / PEDOT 헤테로 접합

C. 금속 서브 마이크론 Ppatterns 생성을 위해 MPL의 운영을 절단하고 폴리머를 실시

그림에 설명된 절차를 바탕으로. 서브 마이크론 기능과 함께 1 (C1-C3),시도 금형은 금속 및 실시 폴리머의 원하는 패턴을 생성하는 데 사용됩니다. 제조는 아래에 자세히 설명되어 있습니다.

- 집속된 이온 빔 (악의없는 거짓말) 리소그래피를 사용하여 서브 마이크론 기능 실리콘 몰드를 조작. 너비 100, 500 nm의의시 금형의 두 가지 유형 1의 깊이 - 1.5 μm의, 20 μm의 1 μm의의 피치 길이가 생성됩니다.

- 사용 전 실리콘 몰드의 표면 준비는 (i)는 상온으로 냉각이어서 30 분 동안 150 ° C에서 질소 가스와 베이킹으로 건조 불어, DI 물, 아세톤 및 실온에서 철저하게 Nanostrip 솔루션 곰팡이를 씻어하고, 곰팡이가 위 세척 단계 후 깨끗한 아닌 경우 (2), 산소 플라즈마 클린에 따라 다릅니다. 조리법과 같다다음 : 300w에서 플라즈마 전력, 80 sccm 5 기간에서 산소 유량 - 7 분.

- 문장 PMMA 레이어 : 3,000 rpm으로 스핀 - 코팅 PMMA 용액 (9 % chlorobenzene의 분자량 495 K), 약 1.2 μm의의 두께를 구하는 150 웨이퍼를 구울 수있는 한 H하고 냉각하고, 노출 수에 대한 ° C 다음 단계를 위해 그것 친수성 있도록 50 sccm의 산소 유량 300 승에서 3 분 산소 플라즈마에 PMMA 코팅된 표면.

- 3,000 rpm으로 스핀 코트 PPy 솔루션 (DI 워터로 1시 2분 (V / V)에 의해 희석) 75 nm의의 두께를 구하고 PPy 레이어를 치료 한 H에 대해 60 ° C에서 기판을 구워합니다.

- 코트 스퍼터링 증착을 사용하는 10-25 nm의의 두께의 Au 필름.

- 다음 단계를 사용 PPy 와이어를 생성합니다.

- 인쇄물 500 nm의 전체시 채널 : 1 MM / 분 속도로 160 ° C에서 각인을 수행하고의 모드를 사용하여 600 s의 지속 시간을 삽입핫 엠보싱 기계의 위치 제어. 사용 최강 군사력이 경우 1085 N입니다.

- 인쇄물 100-nm의 전체시 채널 : 1mm/min의 속도로 140 ° C에서 각인을 수행하고 핫 엠보싱 머신에서 강제로 컨트롤의 모드를 사용하여 500 s의 기간을 삽입합니다. N. 2300에 엠보싱 힘을 수정

- 100-nm의 전체 채널시의 금형을 사용하여 끊을의 나노 와이어를 생성합니다 : 1mm/min의 속도로 160 ° C에서 각인을 수행하고 핫 엠보싱 머신에서 강제로 컨트롤의 모드를 사용하여 700 s의 기간을 삽입합니다. N. 2300에 엠보싱 힘을 수정

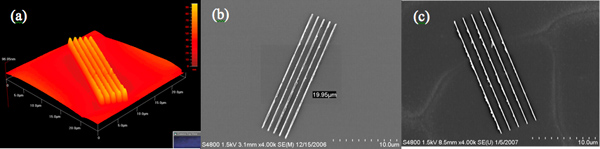

- 단계 4.1-4.2 들어, ° C ~ 3mm / 분 속도로 95에서 demolding 수행합니다. 결과는 그림에 표시됩니다. 4.

- 다음 단계를 사용 PPy 와이어를 생성합니다.

디 폴리머와시 기판 측벽에 Micropatterns 생성을 위해 MPL의 운영을 설계하고.

그림의 절차를 따라. 1 (D1-D3)는 '그리기'작업이다HDPE microchannels의 측벽에의 Au와 PDMS micropatterns를 생성하는 데 사용됩니다. HDPE 기판에 대응하는 물질의 Au 또는 각인 동안 중간 계층 고분자의 표면 프로파일을 다음과 PDMS입니다. 제조는 아래에 자세히 설명되어 있습니다.

- HDPE 채널에서 AU 측벽 패턴

- 3,000 rpm으로 스핀 - 코팅 1.5 mm 두께의 HDPE 시트 (X 40mm X 40mm 1.5 ㎜)에 긍정적인 포토 레지스트 (S1813)의 1 μm의 두께 레이어를 얻을 수 있습니다.

- S1813 레이어 (그림 5 (AB))로 마스크 패턴을 전송하는 자외선 리소그래피를 사용하여. 마스크 패턴은 10 × 10 μm의 2 점 (그림 7A)과 110 μm의 전체 라인으로 구성되어 있습니다.

- 열 증발기 (그림 5c)를 사용하는 S1813 레이어에 코트 100 nm의 두께의 Au 필름.

- 아세톤은 HDPE 시트 (그림 5D)에 끊을 패턴을 떠나, 린스와 S1813를 제거합니다.

- temperat에 HDPE 시트를 데워HDPE의 T g (즉, 128 ° C)하지만, 아래의 Au의 T M (예 : 1063 ° C) (그림 5E 호야)보다 약간 높다 뜨거운 접시,의 131-136 ° C의 우레 범위.

- 이후 냉각 (그림 5 층)에 의해 다음 1 시간 동안 인쇄물 40-120 KPa의 압력 범위와 AU-패턴 HDPE 시트로시 - 철근 PDMS 주형 16 사용합니다.

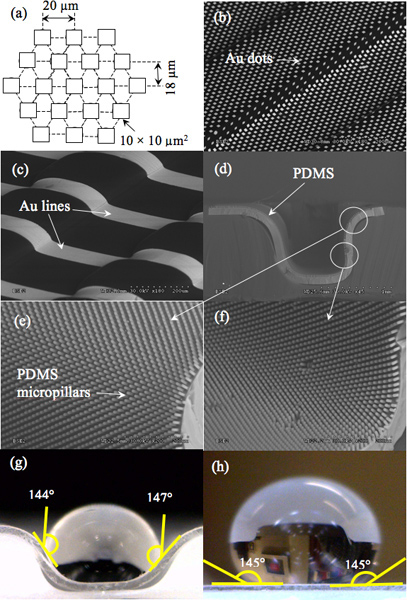

- 기판에 PDMS 주형의 패턴 전송을 완료, 온도가 HDPE의 T g 이하 금형 및 HDPE 시트를 분리합니다. PDMS 주형에 의해 HDPE 쉬트에 적용됩니다 끊을 패턴은 형성 microstructures (그림 5g)의 측벽 및 바닥 표면에 나타납니다. PDMS 몰드와 끊을 패턴 사이의 결합 강도는 HDPE 시트 및 au 패턴 간의보다 약한 동물이기 때문에 끊을 패턴 PDMS 주형에 충실하고 HDPE 표면에 남아 있지 않습니다. 이 프로세스의 결과는 그림에 표시됩니다. 7 (BC) 12.

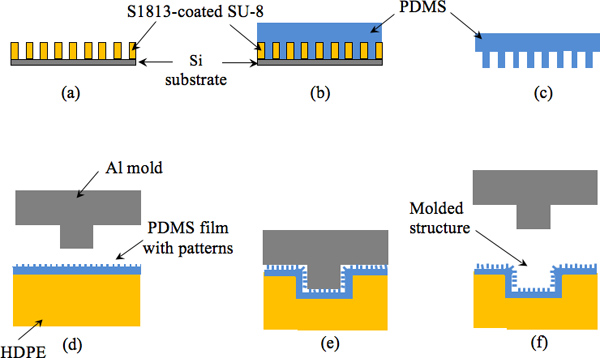

- HDPE 채널 측벽에 대한 PDMS의 micropillars

- 3,000 rpm으로 스핀 - 코팅 SU-8 몰드에서 S1813의 1 μm의 두께의 레이어 (그림 6A)를 얻을 수 있습니다. SU-8 몰드는 기존의 자외선 리소그래피 17를 사용하여 생성됩니다.

- 스핀 코트 PDMS (PDMS와 경화 요원 사이의 비율이 10시 1분입니다) S1813-코팅된 SU-8 몰드에서 1,000 rpm으로, 그리고 뜨거운 접시에 3 시에 대해 85 ° C에서 샘플을 만들어가 아래로 냉각 뒤에 실온 (그림 6B).

- micropillar-형성된 PDMS 필름 (그림 6c)의 생성을 완료, 아세톤과 S1813을 에칭하여 SU-8 몰드에서 박막 PDMS 필름을 놓아.

- 1.5 mm 두께의 HDPE 시트 (그림 6D)에 micropillar-형성된 PDMS 필름을 넣으십시오.

- 52.5 kPa (그림 6e)의 압력을 갖춘 140에서 PDMS 필름 및 HDPE 시트 모두 ° C로 알루미늄 금형을 (둥근 모서리 포함) 넣습니다. 인쇄시간은 1 시인데. 140에 ° C는 PDMS 필름은 곰팡이에 의해 부드러운 HDPE 시트에 엎드리게하고 있습니다.

- 시료는 알루미늄 금형의 제거 다음 실온으로 냉각 후 채널 HDPE 시트에 생성됩니다. 이 micropillar 구성된 PDMS 필름의 일부가 바닥 채널의 두 측벽 (그림 6 층)로 전송됩니다. 결과는 그림에 표시됩니다. 7 (DF) 15.

- HDPE 채널. 그림 내부의 PDMS의 micropillars 위에 놓여 물의 비말의 접촉 각도를 측정합니다. 7 (GH)은 145.5 ° 15 측정한 평균 접촉 각도를 보여줍니다.

E. 대표자 결과

요약에서, MPL의 결과는 다음과 같습니다 :

- 폴리머와 금속 micropatterns을 실시 싱글 레이어는 그림에서와 같이 형성되었다. 2 (B1-B3, C2-C3).

- 에 결과를 감지 PPy 필름 microwire 습도그림. 2D.

- 폴리머와 금속 micropatterns을 실시 다중 계층은 그림에서와 같이 형성되었다. 3 (CF).

- 그림의 접합 특성 결과입니다. 3 (G1-G3).

- 100 -와 500 nm의 범위 PPy 와이어는 그림에서와 같이 형성되었다. 4 (AB).

- 100-nm의 범위의 Au의 나노 와이어는 그림에서와 같이 형성되었다. 4c.

- 프 패턴은 그림에서와 같이 300 μm의 범위와 42 μm의 깊이 HDPE 채널에서 생성되었다. 7 (BC).

- PDMS의 micropillars은 그림에서와 같이 1-mm-폭 1-mm-깊이 HDPE 채널의 상단, 하단 및 측벽 표면에 생성되었다. 7 (DF).

- 그림에서 HDPE 채널 내에 측정 물 연락처 각도. 7 (GH).

그림 1 장 금속의 볼록 macropatterns 창조의 "절단"프로세스 (단면 회로도) :. (A1)는 기판 위에 금속판을 배치, (A2) 기판에 금형을 삽입하고, (A3) 별도의 몰드와 기판. 오목 macropatterns의 제조의 "드로잉"프로세스 : 기판에 (B1) 장소 시트 금속, (B2)는 기판에 금형을 삽입하고 (B3) 몰드와 기판을 분리. 볼록 구조의 제조에 MPL 방법 (단면 회로도)의 "절단"운영 : (C1) 열 기판은 (C2) 기판에 금형을 삽입하고 (C3) 몰드와 기판을 분리. 오목한 구조의 제조에 MPL 접근법의 "그림"운영 : (D1) 열 기판는 (D2) 기판에 금형을 삽입하고 (D3) 몰드와 기판을 분리.

그림 2시 금형의 설계 (상단보기) : (A1) 직선, (A2) 평방 점, (A3) 트러스 구조, 그리고 (A4) 뱀 모양의 라인..(b)는 핫 엠보싱 기계. 생성된 알 구조의 SEM 이미지 : (C1) 10-μm의 전체 라인, (C2) 20 × 20 μm의 두 점, 및 (C3) 트러스 구조. 다중 구조로 구성된 microstructures의 (D1) 도식, (D2) 300 μm의 차원 직선, PPy, PEDOT의 (D3) 50 μm의 범위 뱀 microwire 패턴, 그리고 SPANI은 MPL의 "절단"작업을 사용하여 동시에 가공 . (E) 습도는 실험 설정을 감지하며, (F) 습도가 PPy 필름 microwire 센서 4, 7, 8과 결과를 감지. 큰 그림을 보려면 여기를 누르십시오 .

.의 그림 3 레이아웃 : (A1) 두와 (A2) 세 계층 장치, (B)시 금형의 레이아웃 (상단보기) 다층 장치를 조작하는 데 사용,의 (다) SEM 이미지를 300 μm의 차원, microline 모양 PPY-PEDOT 헤테로 접합하며, CLose 업의 크로스 섹션의 전망 SEM : (D) PPy-PEDOT 헤테로 접합, (e)를 알 PEDOT 다이오드, (F) PEDOT-PMMA-PEDOT 커패시터, 헤테로 접합 특성화 결과 : (G1) PPy / PEDOT, (G2 ) 알 / PEDOT하며, (G3) PEDOT / PMMA / PEDOT 9,11.

그림 4 양각 500 nm의 범위 PPy 와이어의 () AFM 스캔,.. (b)는 양각 100-nm의 범위 PPy 라인 그리고 (c) 100-nm의 범위의 Au 와이어가의 SEM 이미지 여기를 클릭이 큰를 보려면 생각 .

그림 5의 Au 패턴과 HDPE 기판의 제조 :. (AB) 노출과 S1813 레이어를 개발하고, 원하는 기능의 마스크를 사용하는 (CD) 예금의 Au와 S1813 레이어를 삭제, (EF)시 철근을 사용하여 기판을 고취 PDMS 주형 및 (G) 이후 demol땡,의 Au 기능 12으로 구성된 측벽 패턴과 기판.

그림 6 micropillars있는 PDMS 필름 제작 :. () SU-8 몰드를 조작, (b)는 스핀 코트와 PDMS 레이어를 치료는, (C) SU-8 몰드에서 PDMS 층을 제거, (D) 알루미늄 금형을 사용하여 기판을 고취하며, (EF) demolding 후 PDMS의 micropillars 구성된 측벽 패턴과 기판, 15를 취득하고 있습니다.

그림 7의 Au의 점들의 () 레이아웃,의 SEM 이미지 :. (B) 10 × 10 μm의 두 점, 그리고 (c) 110 μm의 범위 - 라인. (D) 단면보기 : 상단, 하단 및 측벽 surfaces1 - 음 - 폭 HDPE 채널에서 생성된 PDMS의 micropillars, HDPE에서 생성된 채널의 크기는 x 300 μm의 X 42 μm의 (길이 X 폭 X 깊이) 1cm입니다 의채널, (E) 최고의 SEM 이미지, 채널 (F) 하단 모서리 및 PDMS 기둥 12,15에서 (GH) 연락처 각도 측정 결과. PDMS의 기둥은 치수 10 × 10 μm의 μm의 X 27 μm의 수 있습니다. HDPE의 채널의 크기는 x 1mm X 1mm (길이 X 너비 X 높이) 20mm입니다.

Access restricted. Please log in or start a trial to view this content.

토론

문제 해결 정보 : "절단"작업을 사용하여 고분자와 금속을 수행 단일 및 다중 레이어 micropatterns의 생성에 관한 중요 사항 : (1) 엠보싱의 온도는 최적의 결과를 생성하는 중간 PMMA 계층의 유동성을 보장합니다. 그것은 범위의 하한선에서 시작하고 원하는 결과가 달성되지 않은 경우 점차 온도를 높이는 것이 좋습니다. 너무 높은 온도는 화학 물질 및 / 또는 전기적 특성을 변경하...

Access restricted. Please log in or start a trial to view this content.

공개

관심의 어떠한 충돌 선언 없습니다.

감사의 말

이 작품은 NSFDMI-0508454, NSF / LEQSF (2006) - Pfund-53, NSF-CMMI-0811888, 그리고 NSF-CMMI-0900595 보조금을 통해 부분적으로 지원되었다.

Access restricted. Please log in or start a trial to view this content.

자료

| Name | Company | Catalog Number | Comments |

| 시약의 이름 | 회사 | 카탈로그 번호 | 댓글 |

| PMMA | 시그마 - 올드 리치 (주) | 495C9 | 용매는 cholorobenzene입니다. 적절한 환기와 퓸 후드 아래 PMMA 솔루션을 취급하고 있습니다. 증기를 호흡하지 마십시오. 안전 취급 지침은 MSDS를 참조하십시오. |

| PPy | 시그마 - 올드 리치 (주) | - | 물에 무게 약 5 %. 로 사용할 받았습니다. |

| PEDOT-PSS | HC Starck (주) | V4 Baytron P HC | 용매 독점적. 로 사용할 받았습니다. |

| SPANI | 시그마 - 올드 리치 (주) | - | 수용성 형태. 로 사용할 받았습니다. |

| 핫 엠보싱 기계 | JenoptikMikrotechnik (주) | HEX 01/LT | |

| 기계를 스퍼터 | Cressington (주) | 208HR | |

| 악의없는 거짓말 기계 | 자이스 혈구 (주) | 악의없는 거짓말 대들보 1,540 XB | |

| 스핀 coater | 전진 Reseach (주) | PWM32-PS-R790의 스피너 시스템 | |

| RIE 기계 | 학술적 MicroRIE (주) | - | |

| 포토 레지스트 | 쉬플리 (주) | S1813 | |

| PDMS | 다우 코닝 | Sylgard 184 실리콘 엘라스토머 키트 | |

| HDPE 시트 | 미국 플라스틱은 통합 | - | |

| PMMA 시트 | Cyro (주) | - | |

| 양면 adhesiv전자 테이프 | 스카치 (주) | - | |

| 싱글 양면 테이프 | Delphon (주) | # 1310을 Ultratape | |

| 유리 micropipettes | FHC (주) | 30-30-1 | |

| 클립 | 오피스 디포 (주) | 불독 클립 | |

| 가습기 | Vicks (주) | 필터 무료 가습기 |

참고문헌

- Menon, R. Conducting polymers: Nobel Prize in Chemistry, 2000. Current Science. 79, 1632(2000).

- Inzelt, G., Pineri, M., Schultze, J. W., Vorotyntsev, M. A. Electron and proton conducting polymers: recent developments and prospects. Electrochimica Acta. 45, 2403(2000).

- Adhikari, B., Majumdar, S. Polymers in sensor applications. Progress in Polymer Science. 29, 699(2004).

- Chakraborty, A., Liu, X., Parthasarathi, G., Luo, C. An intermediate-layer lithography method for generating multiple microstructures made of different conducting polymers. Microsystem Technologies. 13 (8), 1175(2007).

- Madou, M. Fundamentals of Microfabrication. , CRC Press. (1995).

- Bustillo, J. M., Howe, R. T., Muller, R. S. Surface micromachining for microelectromechanical systems. Proceedings of the IEEE. 86, 1552(1998).

- Liu, X., Luo, C. Intermediate-layer lithography for producing metal micropatterns. Journal of Vacuum Science and Technology B. 25, 677(2007).

- Chakraborty, A., Luo, C. Multiple conducting polymer microwire sensors. Microsystem Technologies. 15, 1737(2009).

- Chakraborty, A., Liu, X., Luo, C. Polypyrrole: A new patterning approach and applications. Polypyrrole: Properties, Performance and Applications. Mason, E. C., Weber, A. P. , Nova Science Publishers, Inc. (2011).

- Poddar, R., Luo, C. A novel approach to fabricate a PPy/p-type Si heterojunction. Solid-State Electronics. 50, 1687(2006).

- Liu, X., Chakraborty, A., Luo, C. Generation of all-polymeric diodes and capacitors using an innovative intermediate-layer lithography. Progress in Solid State Electronics Research. Martingale, J. P. , Nova Science Publishers, Inc. 127-139 (2008).

- Liu, X., Luo, C. Fabrication of Au sidewall micropatterns using a Si-reinforced PDMS mold. Sensors and Actuators A. 152, 96(2009).

- Liu, X., Chakraborty, A., Luo, C. Fabrication of micropatterns on the sidewalls of a thermal shape memory polystyreme block. Journal of Micromechanics and Microengineering. 20, 095025(2010).

- Chakraborty, A., Liu, X., Luo, C. Fabrication of micropatterns on channel sidewalls using strain-recovery property of a shape-memory polymer. Sensors and Actuators A. , Accepted (2011).

- Liu, X., Luo, C. Fabrication of supe-hydrophobic channels. Journal of Micromechanics and Microengineering. 20, 25029(2010).

- Luo, C., Meng, F., Liu, X., Guo, Y. Reinforcement of PDMS master using an oxide-coated silicon plate. Microelectronics Journal. 37, 5(2006).

- Luo, C., Garra, J., Schneider, T., White, R., Currie, J., Paranjape, M. Thermal ablation of PMMA for water release using a microheater. Sensors and Actuators A. 114, 123(2004).

Access restricted. Please log in or start a trial to view this content.

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유