Method Article

시스템은 나노 분말에서 안정적인 나노 입자 에어로졸을 만드는 방법

요약

We designed and developed an effective nanopowder aerosolization setup and operating protocol. The system generated nanoparticle aerosols with stable number concentrations and size distributions for long durations, requiring only small quantities of test material (min. 200 mg).

초록

Nanoparticle aerosols released from nanopowders in workplaces are associated with human exposure and health risks. We developed a novel system, requiring minimal amounts of test materials (min. 200 mg), for studying powder aerosolization behavior and aerosol properties. The aerosolization procedure follows the concept of the fluidized-bed process, but occurs in the modified volume of a V-shaped aerosol generator. The airborne particle number concentration is adjustable by controlling the air flow rate. The system supplied stable aerosol generation rates and particle size distributions over long periods (0.5-2 hr and possibly longer), which are important, for example, to study aerosol behavior, but also for toxicological studies. Strict adherence to the operating procedures during the aerosolization experiments ensures the generation of reproducible test results. The critical steps in the standard protocol are the preparation of the material and setup, and the aerosolization operations themselves. The system can be used for experiments requiring stable aerosol concentrations and may also be an alternative method for testing dustiness. The controlled aerosolization made possible with this setup occurs using energy inputs (may be characterized by aerosolization air velocity) that are within the ranges commonly found in occupational environments where nanomaterial powders are handled. This setup and its operating protocol are thus helpful for human exposure and risk assessment.

서문

나노 분말을 널리 새로운 제품을 제조 또는 기능 응용 프로그램 1-4 첨가제 등의 원료로, 다양한 산업 분야에서 사용된다. 그러나, 나노 분말의 에어로졸에 대한 근로자의 노출의 가능성은 다양한 직업 처리 활동 5-8시에 주목하고 있으며, 관련된 건강 위험은 생체 내 및 시험관 독성 연구 9-12에서 조사되었다. 나노 물질을 다루는 작업자를 보호하는 효과적인 전략의 개발을 용이하게하기 위해, 보건 전문가들은 나노 입자 에어로졸 외부 에너지 투입을 실시 분말 재료를 생성하는 방법에 대한 이해를 필요로한다.

다른 실험 시스템은 실제 조건에 분말 에어로졸 거동을 시뮬레이션하기 위해 개발되었다. 그 중 두 개의 표준 절차는 설립 기준 방법은 13 공수 입자를 방출한다. 첫 번째 방법은 에너지 입력 매체와 분말 입자 (14, 15)의 에어로졸로서 회전 드럼을 사용한다. 두 번째 방법은 수직 원통을 일정한 속도로 분말을 삭제하고, 상승 기류 (16)에 의해 분말을 aerosolizes. 그러나, 이들 방법은 시험 물질의 상대적으로 많은 양 (35cm 3 500 g)을 필요로하며, 이는 높은 비용 및 잠재적 노출 위험에 나노 분말의 문제 일 수있다. 드럼 프로세스를 단일 방울을 조합하고 회전 축소 된 검사 시스템은 검사 분말 (6g 샘플) (17)의 소량을 사용할 수 있도록 개발되었다. 와류 셰이커에 기초하여 최근에 개발 된 에어로졸 시스템은 원료 1cm 3까지, 나노 분말을 허용 테스트 사용되고 18.

여기, 우리는 실험실 퍼널을 기반으로 나노 분말 테스트를위한 신규 에어로졸 및 응집 시스템을 제시한다. 이 테스트 분말 1g 미만을 사용하여 안정한 에어로졸 생성 방법을 제공한다. 정상 에어로졸 강력한 에어로졸 특성화 충분히 긴 기간 동안 유지 될 수있다. 시스템의 성능은 이전 두 출판물 (19, 20)에 상세히 기술되었다.

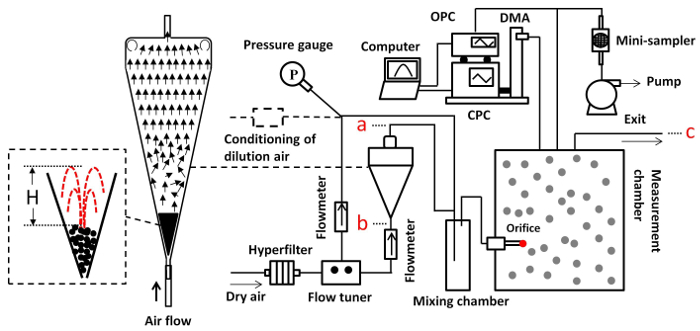

그림 1. 입자 수송 배관 표시 및 커넥터는 서로 다른 요소를 링크로 테스트 설정은, 구획, 및 특성화 악기를 혼합 및 측정, 에어로졸 발생기로 구성된다. 플로우 튜너 두 유량계는 제어 시스템의 공기 유동 상태를 감시한다. 압력계 및 온도 및 습도 센서가 측정 챔버 내부의 환경을 모니터링한다. 건조 압축 공기가 시스템에 진입하기 전에 hyperfilter를 사용하여 필터링된다.V 형상의 가늘고 긴 유리 에어로졸 발생기 분말 에어로졸에 사용된다. 이 형상은 다음 구획으로 강력한 에어로졸 프로세스 매끄러운 입자 수송을 용이하게한다. 이 상부 섹션 (다시 번호 <15)에서의 층류 인 반면 깔때기 하단의 유동 체제 인해 분말 입자의 상호 작용을 교란한다. 발전기 벽의 두께는 특별히 임계 오리피스를 사용하여 응집 시험에 필요한 (400 kPa의 ΔP까지) 높은 압력에 저항하도록 설계되었다. 고정밀 흐름 튜너 0.01 L / 분 단위의 유량을 제어한다. 전도성 튜브 (6mm 외경 1mm 두께)가 운송 중에 정전기 증착에 의한 입자 손실을 피하기 위해 사용된다. 튜브 길이는 에어로졸 발생기와 혼합 챔버, 혼합 챔버와 상기 측정 챔버 사이 20cm, 샘플링 튜브 100cm 사이에 약 50cm이다. 1 L 금속 병 혼합 참으로 사용됩니다BER 및 12 L 금속 드럼 측정 챔버로서 사용된다. 입자 시료 측정 챔버의 상부에서 작성한 것임. 출구 포트는 여과 시스템에 여분의 흐름을 지시합니다. 혼합 및 측정 챔버는 전기적 입자의 정전 손실을 방지하기 위해 접지된다. 측정 기기는 주사 이동 입자 사이 저 (SMPS) 및 입자 수 농도의 크기 분포하는 광학 입자 계수기 (OPC) 및 입자 형태 분석 투과 전자 현미경 (TEM) 샘플러 (MPS)를 포함한다.

에어로졸의 셋업 절차는 유동층 공정을 닮았다. 공기 유동의 깔대기 (2 mm 직경)로 하단 개구로부터 진입하고 분말 aerosolizes. 분말 입자는 물 분수 유사한 방식으로 이동한다. 생성 된 에어로졸은 혼합 챔버의 희석 유동을 만난다. 희석 공기의 흐름은 적용하는 경우 습도의 상이한 레벨 조절 될 수있다이 매개 변수의 분석을 필요로한다. 챔버의 공기는 원활하게 샘플링 필요에 따라 건조 희석 공기와 에어로졸을 혼합 버퍼 볼륨으로 작용한다. 에어로졸 흐름이어서 (에어로졸 테스트) 통상 튜브 또는 출구 (응집 시험을위한) 임계 오리피스를 통해 상기 측정 챔버 내로 도입된다. 오리피스를 통과하는 입자에 전단력을 적용하는 다른 압력 강하의 조건을 제공 할 수있다. 이 메커니즘은 자신의 응집 가능성 (기계적 안정성)의 연구를 할 수 있습니다.

그림 1. 에어로졸 및 응집 시스템의 다이어그램. 기본적으로는, 튜브는 측정 챔버와 혼합 챔버를 연결한다. 표시된 구멍은 옵션 추가 기능 (이 프로토콜에 설명되지 않은)입니다. t 여기를 클릭하십시오오이 그림의 더 큰 버전을 볼 수 있습니다.

프로토콜

1. 시스템 준비

- 시스템을 조립하는 새로운 또는 잘 정리 입자 수송 튜브 및 커넥터를 사용하십시오. 챔버 벽을 세정되고 입자없는 (프로토콜의 마지막에 세정 방법 참조)되어 있는지 확인.

- 잠재적 인 배경에 입자를 제거하기 위해, 적어도 30 분 동안, (도 1에서 위치 A와 B 사이의 유입 경로를 설치하지 않고) 직접 혼합 챔버로 여과하여 건조 공기 흐름 (50-10 L / 분)을 연결한다.

- 제조사의 프로토콜에 따른 SMPS를 사용하여 측정 챔버 내의 입자 수 농도를 측정한다. 농도가 10 # / cm 3 세 이후 스캔 이하이면 환경은 깨끗한 고려한다. SMPS를 사용하여 측정 할 때 유속이 느려질 수 있습니다.

- 공기의 흐름을 중지하고 Figur에 (플라스틱 또는 고무 마개 위치 (C)를 샘플링 튜브 콘센트와 출구 관 출구를 닫습니다E 1) 시스템에 들어가는 주위 입자를 방지 할 수있다.

- 준비 및 현미경 분석을위한 측정 장치 (SMPS 및 OPC) 및 입자 샘플러를 따뜻하게.

2. 재료 준비

- 온도와 습도에 대해 잘 통제 된 환경에 보관 시험 자료. 이것은 후속 실험에서 반복 가능한 결과를 보장하는 것이 매우 중요합니다.

- 신중하게 통풍이 잘되는 공간에서 분석 밸런스 고정밀 저울을 사용하여 분말을 계량 (예를 들어, 실험실 후드).

주 : 250-500 mg의 무게의 이산화 티탄, SiO2로는 ZnO를 대표하고이 나노 분말을 테스트하였고, 이들은 일반적으로 안정한 에어로졸의 적어도 30 분 동안 충분한 것으로 판명되었다. 그러나, 적절한 양의 강력 분말 유형에 따라 달라집니다 및 대량 재료, 시멘트 또는 유기 분말에 대해 상당히 다를 수 있습니다. - 수직 에어로졸 발생기 수정LY, 그리고 적절히 세정 실험 깔때기를 사용하여 에어로졸 발생기의 상단 개구부로부터 분말 공급. 이전 실험에 물을 깔때기를 씻어 내벽에 먼지 침착을 제거하고, 여과 된 공기가 건조. 부드럽게 분말 입자가 프로세스에 공급 보장하기 위해 깔때기를 누릅니다. 초기 에어로졸에 재료의 상당한 손실을 방지하기 위해 하드 깔때기를 흔들지 마십시오.

- 분말 입자의 대부분이 오히려 주위의 경사 벽에 떨어지는 대신, 생성기의 바닥에 도달했는지 확인. 조심스럽게 아래로 아래로 증착 된 분말 입자를 이동 발전기의 측벽을 누릅니다.

- 대안 적으로, 긴 깔대기를 사용하는 바로 입금 발전기 아래쪽의 분말 입자. 안전상의 이유로, 환기 후드 또는 부압 챔버 내부에 이러한 작업을 수행.

- unsticky 물질은 하단 개구를 통해 빠져 있으므로발전기의 일시적 분체 공급하기 전에 개구부를 차단하는 2mm 직경의 바늘을 사용한다.

- 깔때기를 제거하고 이송하는 동안 입자 배출을 방지하기 위해 발전기의 상부 및 하부 개구를 닫는다.

3. 에어로졸

- 깔때기의 입구 및 출구 배관에 블록을 제거, 에어로졸 발생기를 설치, 여과 된 공기 공급 장치에 바닥을 연결하고 상단 혼합 챔버 (각각 그림 1의 위치 A와 B)을 종료하고는 수직으로 부착 금속 지지체.

- 설치 종료 (그림 1의 위치 다)에 블록을 제거합니다.

- 에어로졸 흐름을 전환합니다. 천천히 흐름 튜너를 사용하여 0 L 0.3-0.5 / 분의 속도를 증가시킨다. 너무 높은 유속으로 이동하지 않도록 신속 - 목적은 적어도 30 분 동안 안정한 에어로졸 생성을 제공 할 수있는 유량에 도달한다.

- 이를 위해서안정적인 에어로졸이 기간 동안 크게 분말의 양을 소비하지 않습니다. 경험상 같이, 비교적 장기간에 걸쳐 안정된 농도를 유지하면서 견고 에어로졸 유동을 생성하기위한 (도 1에서 H로 표시)는 약 1 cm의 유동층 높이를 사용한다. 에어로졸 화 공정에 투입되는 에너지가 너무 강한 경우, 물질은 빠르게 실험의 나머지 기간 동안 정상 에어로졸 생성을 유지하지 못하는 최대 사용된다. 유량 범위가 다른 분말에 따라 달라질 수 있음에 유의 상기 언급 된 값들은 테스트 상술 나노 분말을 사용 하였다.

- 희석 흐름을 전환합니다. 천천히 0 L 2 / 분의 속도를 증가시킨다. 필요한 총 희석 유동은 샘플링 장치에 의해 결정된다. SMPS, OPC 및 여기에 제시된 시스템에서 사용되는 미니 샘플러 1.6-1.8 L / 분의 총 유량을 필요로한다.

4. 특성

- 시작온라인 측정 수단을 동시에 (여기서, SMPS와 OPC) 자마자 에어로졸과 희석 유동이 도입된다.

주 : 에어로졸 안정된 상태에 도달하면, 에어로솔의 입자 수 농도와 크기 분포는 약 30 분 후 안정 될 것이다. 다른 조건 (예를 들면, 습도) 및 다른 분말을 사용하여 아래 에어로졸 특성의 비교를 위해이 시점부터 측정을 사용합니다. 10 연속 SMPS 검사의 결과는 평균 농도와 크기 분포를 계산하는 분석. - 에어로졸이 안정되면, 공기 입자 샘플링을 시작하기 위해 TEM 샘플러에 연결된 펌프의 전원을 켭니다. 구멍 투성이 탄소막이 코팅 된 TEM 격자를 사용하여, 0.3 L / min의 유량을 사용한다. 유속이 너무 높으면 그리드 박막이 손상 될 수있다. 샘플러의 사용에 대한 자세한 정보를 사용할 수 (21)이다. 전형적으로, 샘플링 과정 AB 지속3 분 밖에.

- 다른 입자의 농도에 따라 상기 샘플링 기간이 변화하고, 입자 증착 (예를 들면 50 %)에 의해 TEM 그리드의 중간 표면 커버리지를 고려하여 근사. 두꺼운 증착으로 인해 현장 응집에 입자 형태를 수정할 수 있습니다.

5. 후 샘플링 작업 및 정화

- 측정을 마친 후, 다음 희석 흐름 및 에어로졸의 흐름을 전환합니다.

- 시스템에서 에어로졸 발생기를 분리의 상부 및 하부 개구를 차단하고, 세정 공간에 옮긴다. 유해 물질이 처리 된 특히, 통풍이 잘되는 청소 시설이나 밀폐 된 공간에 청소합니다.

- 입자 표면의 친수성에 따라, 물 또는 유기 용제와 분체 잔기를 분산. 안전한 재활용을 위해 화학 물질 용기에 용액을 붓습니다. 오랜 실험 후, 실험 분말 STIC 경향유리 벽에 단단히 K와 쉽게 용해되지 않는다. 이 발생하면, 끈적 끈적한 물질을 용해하는 초음파 세척기와 함께 산 또는 염기를 사용합니다.

- 벽에 철저 발전기의 내부를 건조 남아있는 수분을 제거하기 위해, 적어도 1 시간 동안 건조 그것을 통해 공기를 통과한다. 더 화염이나 발화원 유기 용제 작업이없는 있는지 확인하고 공간의 환기를 보장합니다.

- 끊기 입자 운송 배관 및 커넥터. 물 또는 용매로 씻어. 젖은 종이 티슈 나 천으로 혼합 및 측정 챔버의 내부 벽을 닦습니다. 적어도 하루 전이나 다음 실험에 1 시간 동안 건조 공기의 흐름과 함께 열린 공간에서 그들을 건조.

- (사용 된 경우) 정기적으로 SMPS 임팩터를 청소하십시오.

결과

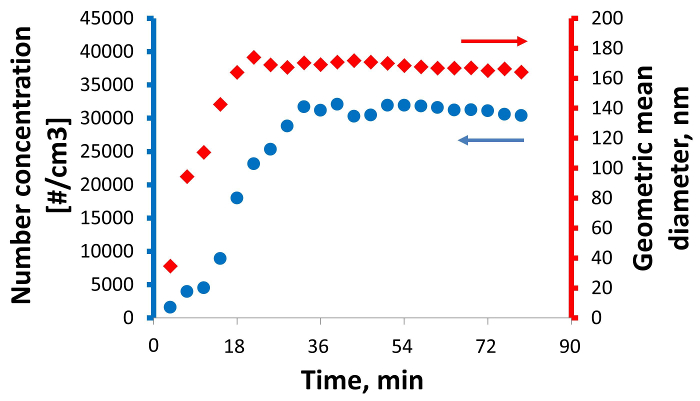

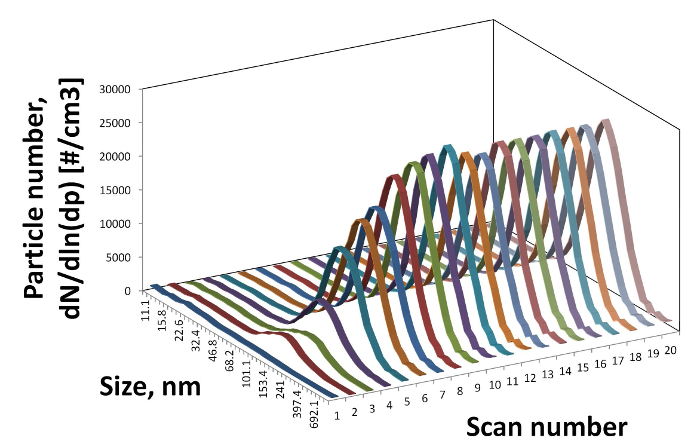

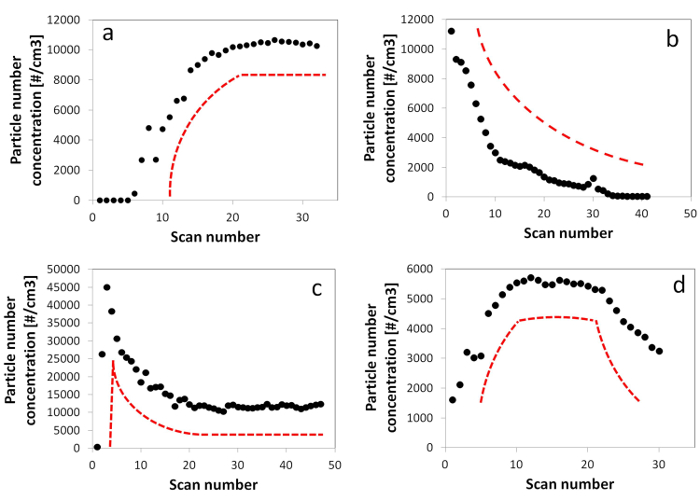

도 2는 소수성 SiO2를 갖는 에어로졸 화 실험에서 상기 프로토콜을 이용하여 시간에 따른 총 에어로졸 입자 수 농도 및 크기 변화의 전형적인 예를 나타낸다. 입자 농도는 즉시 에어로졸 흐름이 도입되면서 상승하기 시작했다. 입자의 기하 평균 크기는 점차적으로뿐만 아니라 증가했다. 이후 약 10 SMPS 검색 (3.5 분 / 주사)는 에어로졸 입자 농도 및 평균 직경이 더 이상 유의 한 양만큼 변화 정상 상태를 입력하기 시작했다. 이 상태를 10 3 분 SMPS 검색을 완료 충분 30 분간 지속되었다. (3) (도 2와 동일한 데이터에 근거하여) 개개의 크기 분포의 형태로 입자 농도의 변화를 보여준다. 피크 시간에 걸쳐 서서히 증가하고, 에어로졸을 안정적 된 후에는 회에 걸쳐 같은 크기의 범위 내에서 유지시험의 전자 휴식.

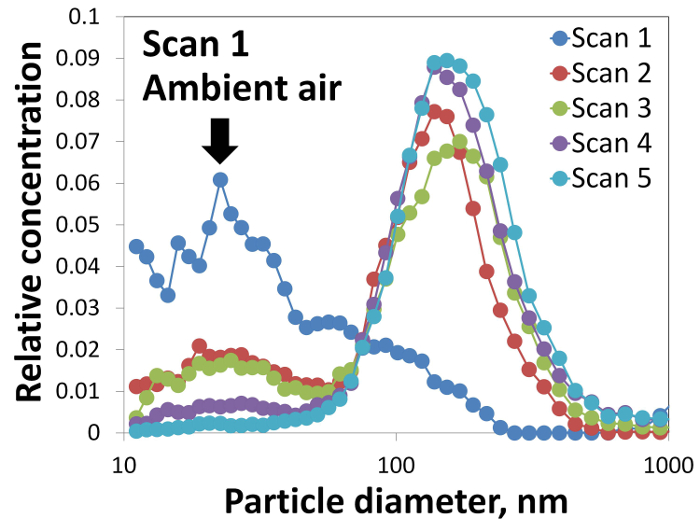

실험의 시작 부분에 도시 된 매우 작은 평균 직경이 불안정 분말 에어로졸에 기인하지 않았다. 그보다는, 분말 충전 과정 후 깔때기 내부 잔류 외기에 의해 야기되었다. 이 공기의 부피는 측정 챔버로 유입 제이었고 초기 검사 (도 4) 동안 SMPS 샘플링 하였다. 이것은이 수작업에 과학적 질문에 의해 요구 된 경우, 클린 룸의 모든 실험을 수행함으로써 방지 될 수있다. 실제로, 첫 번째 스캔의 크기 분포는 주위 공기와 매우 유사 하였다. 분말 에어로졸 입자는 급속하게 감소 입자 주변으로부터의 간섭 흐름을 계속하고, 효과가 거의 몇 SMPS 검색 후에 사라졌다있다.

그림 2. 변경총 입자 수 농도에 에어로졸의 실험에서 평균 직경 (241 mg의 소수성의 SiO2, 에어로졸은 0.3 L / min의 유량). 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

에어로졸의 실험에서 입자 크기 분포 3. 변경을줍니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

4. 에어로졸 입자 크기 분포 에어로졸 시험의 시작도. 입자 농도가 상대적 수치로 표현된다 (정규화 t높은 농도에서 나중에 검사에서 스펙트럼들에 매우 낮은 농도의 첫 번째 검사에서 스펙트럼을 비교하기 위해 총 수) O를. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

입자 농도의 변화는 항상 같은 패턴을 따르지 않습니다. 네 가지 가능성은 일반적으로 에어로졸 시험에서 알 수있다. 도 5a에서, 농도는 서서히 그리고, "고원"영역으로 증가 된 실험의 나머지 거의 변화가 없었다. 도 5b에서, 상기 농도는 제 점차 낮게 감소하고 1.5 시간 동안 안정적으로 유지하는 극대점 상승했다. 도 5c에서, 상기 농도는 제로로 감소 계속했다. 도 5d에서, 상기 농도가 최대 수준으로 증가 remaine이 일정 기간 D, 다시 감소시켰다.

표준 작동 절차를 따르는 경우 (a) 시나리오는 일반적으로 알 수있다. 에어로졸 공기 흐름을 서서히 도입하고 최종적으로 적절한 범위 내에서 안정화된다. 원료의 양은 에어로졸 레벨에 대한 충분하고, 일정한 에어로졸 생성 속도는 장기간에 걸쳐 유지할 수있다. 시나리오 (b)는 분말로 인해 불충분 한 양의 결합 실험을하는 동안 과도한 에어로졸 흐름에 가장 쉽다. 분말이 빠르게 소비 안정한 에어로졸 생성을 지속 할 수 없습니다. 시나리오 (c)는 그 짧은 시간 후에, 공기 유량이 적절한 범위로 재 조절하고, 실험의 나머지 부분에 걸쳐 일정하게 유지 제외한 시나리오 (b)으로 입자 수 농도에서 유사한 감소를 나타낸다. 이것은 입자 농도가 서서히 안정 범위에 도달 할 수 있었다. 시나리오 (d) 상기원료의 부족량을 사용할 때 순 방문자 기준 및 개별. 실험의 후반 단계에서, 에어로졸의 초기 단계에서 가능했던 바와 같이, 일정한 속도로 에어로졸 입자를 생성하기에 충분한 테스트 분말은 더 이상 존재하지 않는다. 따라서, 시스템 내의 입자 농도는 감소한다.

에어로졸 실험 동안 총 입자 농도를 변화도 5의 전형적인 패턴 : 정체기에 도달 할 때까지 (A)을 서서히 증가; (B) 점차적으로 제로로 감소; (C)은 빠르게 피크에 도달하고 안정적인 수준으로 감소; (D)가 정상 상태로 증가하고 일정 시간 동안 유지 한 후 감소. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

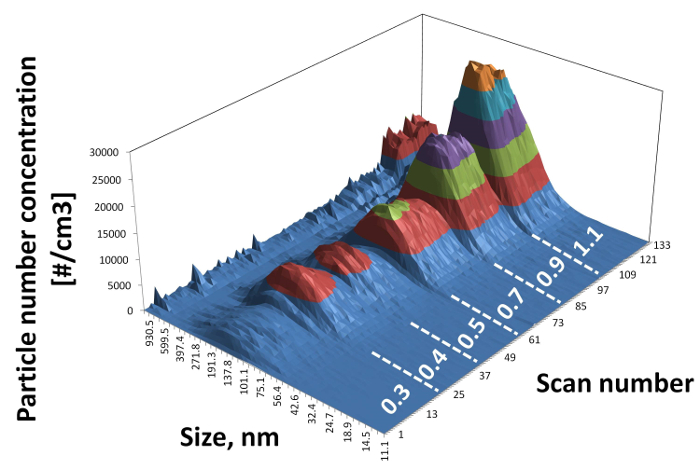

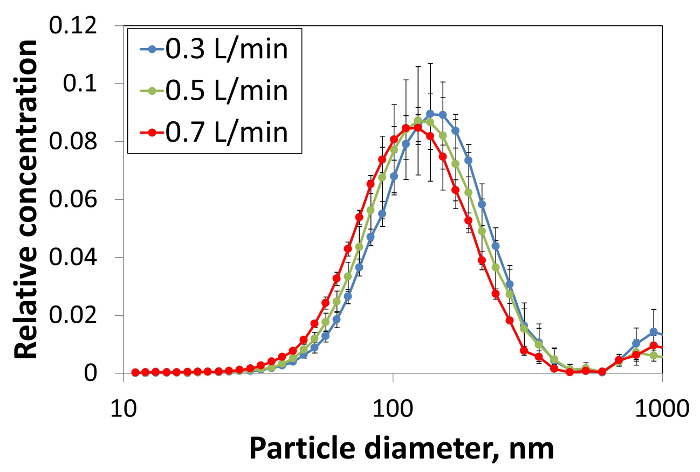

다른 에어로졸 유량은 에어로졸 생성에 미치는 영향을 연구하기 위해 시험 하였다. 0.3~1.1 L의 유량 / 분으로 사용하고, 생성 된 입자 크기 분포는도 6에 나타내었다. 흐름이 증가할수록 스펙트럼의 피크는 증가했다. 최고 유량 (/ 분 1.1 L)에서, 마이크론 크기의 공기 입자 시스템 (보조 피크)를 입력하기 시작했다. 기류는 0.3 ~ 0.7 L / 분 (도 7)의 범위를 통해 증가 할 때 동일한 에어로졸의 흐름에 따라, 그러나, 서서히 감소 될 때 에어로졸 입자의 크기가 비슷 모달 머물렀다. 증가 된 유속으로하는 증가하는 입자 생성 속도 및 감소, 평균 입경 (상당한 입자 운동과 충돌)와 더 동적 에어로졸 프로세스 에어로졸의 변형 크기 분포의 결과로, 분체 입자의 응집을 촉진하는 것이 시사입자가 생성됩니다.

증가하는 공기 유동 속도로 변경하기도 6의 입자 크기 분포 (0.3 1.1 L / 분). 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

다른 유량에서 입자 크기 분포 그림 7. 비교. 스펙트럼은 더 피크의 변화를 보여줍니다 (총 입자 수에 정규화) 상대적으로 규모가 비슷한 높이로 설정 하였다. 이의 더 큰 버전을 보려면 여기를 클릭하십시오 그림.

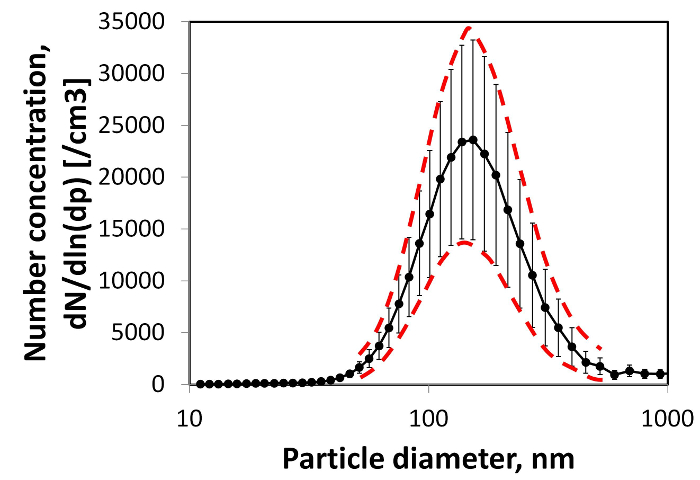

입자 수의 여러 주름까지에 따라 다를 수 있습니다 복제 실험에서 생성 된 에어로졸의 농도하지만 일반적으로 잘 내 진도의 한 순서. 평균 입경은, 다른 한편으로는, 높은 재현성이다. (8)과 동일한 재료를 사용하여 네 개의 복제 시험에서 입자 크기 분포의 변화의 일례를 나타낸다. 표준 편차 총 입자 농도 39.7 % 및 기하 평균 크기는 6.6 %였다. 수 농도의 변동은 여러 가지 이유에 기인 할 수있다 : 1) 다양한 원료의 상태 (예를 들어, 응집 단계); 2) 분말 충전 공정 인적 요인 (깔때기 저부에 퇴적 된 분말 량, 에어로졸 화 가능한 따라서 양)에 영향; 에어로졸의 시작 3) 공기 유량 조정.

소수성의 SiO2와 복제 에어로졸 실험 테스트 결과> 그림 8. 변형. 오류 막대는 각각의 크기 채널의 입자 수 농도의 표준 편차를 나타냅니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

깔때기 기반 에어로졸 설치 효과적으로 (에어로졸 동안 공기 흐름 속도에 의해 정량화 될 수있다) 선택된 에너지 입력 레벨의 분말을 활성화 할 수있다. 생성 사이트 입자의 움직임과 충돌 분말 덩어리를 파괴하고 일정한 속도로 동일한 크기 분포의 부유 입자를 방출하는 평형 상태에 도달한다. 안정적인 에어로졸은 30 분에서 같은 SMPS 높은 크기의 해상도, 심지어 느린 측정 장비에 충분한 시간이다 최대 2 시간까지 지속될 수 통계적으로 유의 한 결과를 얻을 수 있습니다. 설정은 이러한 나노 입자 분말 등 귀중한 자료를 테스트하기위한 장점이 될 수 시험 물질의 소량을 필요로한다.

그러나, 시스템의 환경 및 공정 파라미터가 크게 시험 결과에 영향을 미칠 수있다. 반복 데이터를 생성하기 위해, 표준 운영 절차는 엄격하게 체험관 전체에 따라야합니다사항. 이 시스템을 사용하여 에어로졸 화 테스트를 수행 할 때, 다음과 같은 측면은 신중하게 고려되어야한다.

우선, 의미있는 결과를 얻기 위해서는, 설치의 내부 부분이 테스트를위한 깨끗한 환경을 제공하는 것이 중요하다. 오염 물질의 잠재적 인 소스는 주변 입자와 이전의 실험에서 시험 물질이다. 주변 입자의 효과는 일반적으로 즉시 희석 에어로졸 흐름이 도입 된 바와 같이, 비교적 빨리 사라졌다. 그러나, 잔류 물질로부터 간섭 실험을하는 동안 유지할 수 있습니다. 생성 된 에어로졸 입자들은 시스템을 통해 흐를 때, 그들은 전송 튜브, 굴곡 점, 커넥터의 좁은 채널 및 혼합의 내면과 상기 측정 챔버의 내벽에 증착 할 수있다. 이러한 부분이 적절하게 새로운 실험 전에 청소하지 않는 경우, 이전에 증착 된 물질은 항상 메인 스트림에 재현 탁 될 수있다에어로졸의 흐름, 따라서 테스트 결과를 방해.

둘째, 분말 충전 공정은 매우 신중하게 수행되어야한다. 여기에서 가장 중요한 문제는 재료의 매우 적은 양을 사용하는, 특히, 설치에 공급되는 분말의 양이다. 주어진 에어로졸 유속 분말 소량 낮은 에어로졸 농도를 생성하고, 가능 의한 분말의 단위 중량 당 높은 에너지 입력에 작은 크기의 입자를 포함한다. 또한, 시험 물질 (예를 들어, 상대 습도 및 온도)에서의 저장 조건은 분말 에어로졸 동작 및 DUSTINESS (22)의 수준에 영향을 미치는 것으로 나타났다. 따라서, 원료 분말은 항상 어디에 같은 대기 조건에서 가능한 보관해야합니다.

셋째, 실험 시작시 에어로졸 흐름 조정은 크게 시험 결과에 영향을 미친다. 흐름의 급격한 증가가 큰 분말 입자 U 타격공기에 P와 극적 실험의 나머지 가능한 재료의 양을 감소 깔때기 표면 모두 확산. 결과는 부족 분말에 실패한 시험이 될 수 있습니다.

여기에 설명 된 설정이 시스템의 핵심 부분을 복제 할 때, 표준 실험실 장비를 사용하여 구축되어 있지 않기 때문에, 다음과 같은 측면이 고려되어야한다. 표준 실험실 분액 깔때기는 에어로졸 발생기 (그들이 가압 조건 하에서 사용되지 않아야 함을 유의)로서 사용될 수있다. 다른 형상의 분액 유입이 실험에서 시험하였고, 이들은 맞춤형 깔때기에 유사한 기능을 제공했다. 임베디드 이송 튜브와 고무 시일 블록 깔때기 덮개로 사용될 수있다.

다른 형상이지만 유사한 양의 혼합과 계측 구획이 사용될 수있다. 너무 큰 구획이 크게 시간 북동 지연 않습니다안정적인 에어로졸 조건 (농도)에 도달 할 eded. 필요한 시간을 고려 총 공기 유량과 실의 체적을 고려하여 추정 될 수있다. 프로세스가 큰 희석 유동을 이용하여 촉진 될 수 있지만, 이는 (따라서, 최종 입자 수 농도가 급격히 의한 희석이 감소 될 수 있다는 것을 기억해야하고,이를 측정 기기의 성능뿐만 아니라 에어로졸 크기 분포에 영향을 미칠 수있다 자신의 검출 한계에). 전기 전도성 재료를 사용하는 것이 좋습니다.

반송 관의 길이는 일반적으로 실험실 설정에 따라 변할 수있다. 그러나, 길이는 전송시 상당한 입자의 손실을 피하기 위해 가능한 한 짧게 유지되어야한다. 입자 침투 효율 계정 입경 공기 유량 관의 직경과 길이를 고려하여, 마음 중력 증착하거나 또는 베어링에 의해 계산 될 수있다확산 손실, 또는 양쪽 모두.

다른 특성화 방법이 사용될 수있다. 그러나, 상기 공기 공급 장치 (희석 유동) 총 샘플링 유량과 일치하도록 조정한다. 불충분 급기 따라서 결론 실수 선도 입자 주변에 드로잉, 측정 챔버 내에 부압이 발생한다. 다른 공기 공급원을 사용하지만, 입자가없는 것을 확인하거나 할 수있는 사전 처리 고효율 필터 공기.

에어로졸이 방법의 중요한 한계는 비교적 장기간에 걸쳐 안정한 입자 생성을 유지하기 위해 테스트 분말의 양호한 유동성이 필요하다는 것이다. 이러한 높은 수분 함량을 가진 친수성 분말과 같은 점착 물질은 종종 에어로졸 공정의 초기 단계에 흐르는 중지 매우 낮은 입자 농도를 생성한다. 이 문제를 해결하는 잠재적 인 방법은 원료 분말과 같은 건조 - (S)의 예비 처리를 포함 할 수있다같은 O를 자사의 유동성을 향상시킬 수 있습니다. 사용 후 원료의 저장 조건은 잘 건조한 환경에 적합한 온도하에 유지, 예를 들면, 유지되어야한다. 실험하는 동안, 높은 에어로졸 유속 (0.5 L / 분) 및 원료 (예를 들어, 500 mg)을 더 많은 양이 사용될 수있다. 또한, 희석 유량을 낮추면 측정 챔버 내의 입자 농도를 증가시킬 수있다.

이 방법의 다른 제한은 부유 입자 생성 속도 (측정 챔버 따라서 입자 수 농도)의 재현성이다. 변화의 특정 수준은 여전히 존재합니다. 개선 가능한 방법은 재료의 손실 및 잘 제어 된 에어로졸의 유량을 감소시키는 잘 정의 공급 공정이다.

시스템 및 여기에 설명 된 프로토콜은 각종 용도에 이용 될 수있다. 시험 물질의 상대적으로 적은 양의 사용은 잠재적 V있어서하게테스트 분말 DUSTINESS에 대한 대체 도구로 aluable. 몇 가지 일반적인 물질에 대한 우리의 시스템에 의해 생성 된 공기 입자 수준의 순위는 회전 드럼 15,17 연속 하락 (23)와 소용돌이 흔드는 방법 (24)와 같은 기존의 에어로졸 시스템 (19)에서 관찰 된 것과 유사했다. 더욱이, 조절 가능한 에너지 입력 (공기 유량)도 나노 분말 덩어리의 안정성 연구에 사용될 수있다. 마지막으로, 안정적인 에어로졸의 생성은 생체 내 또는 생체 독성 연구에서 공중 설계 나노 입자의 신뢰할 수있는 원본 역할을 할 수 있습니다. 제어 가능한 입자 농도는 용량 의존적 생물학적 반응의 분석을 허용한다. 액체 현탁액을 사용하여 에어로졸 다른 방법에 비해, 표시 방법은 재 현탁하고 현탁액에서 입자의 물리 화학적 특성의 개질 (같은 잠재적 문제를 방지 예를 들면,gglomeration, 표면 특성).

공개

The authors declare that they have no competing financial interests.

감사의 말

The authors are grateful for the financial support given to this study by EU FP7 project ``Managing Risks of Nanomaterials`` (MARINA) (grant agreement no: 263215).

자료

| Name | Company | Catalog Number | Comments |

| titanium dioxide nanopowder | JRC | NM-103/104 | Reference materials provided within EU FP7 MARINA project |

| silicon dioxide nanopowder | AEROSIL | R974 | |

| silicon dioxide nanopowder | JRC | NM-200 | Reference materials provided within EU FP7 MARINA project |

| zinc oxide nanopowder | JRC | NM-110/111 | Reference materials provided within EU FP7 MARINA project |

| cerium dioxide nanopowder | JRC | NM-211/212 | Reference materials provided within EU FP7 MARINA project |

| The V-shaped aerosol generator | Souffleur de verre S.A. | Specially made based on conditions required in the experiments (e.g., geometry, thickness) | |

| scanning mobility particler sizer (SMPS) | GRIMM | Model N° 5.403 | Size range: 11.1–1083.3 nm (impactor: d50=1,082 nm); composed of a condensation particle counter (CPC) and a dynamic mobility analyzer (DMA); sampling flow ate: 0.3 L/min; sheath flow rate: 3.0 L/min; with standard multiple charge correction and diffusion loss correction. |

| optical particle counter (OPC) | GRIMM | Model N° 5.403 | Size range: 0.25-32 µm |

| mini-particle sampler (MPS) | ECOMESURE | ||

| transport tubes | Milian S.A. | 8 mm-conductive | 6 mm inner diameter |

참고문헌

- Devaprakasam, D., Hatton, P. V., Möbus, G., Inkson, B. J. Effect of microstructure of nano- and micro-particle filled polymer composites on their tribo-mechanical performance. J. Phys. Conf. Ser. 126, 012057 (2008).

- Mukhopadhyay, A., Basu, B. Consolidation-microstructure-property relationships in bulk nanoceramics and ceramic nanocomposites: a review. Int. Mat. Rev. 52, 257-288 (2007).

- Svintsitskiy, D. A., et al. Study of cupric oxide nanopowders as efficient catalysts for low-temperature CO oxidation. J. Mol. Catal. A: Chemical. 368-369, 95-106 (2013).

- Schmid, K., Riediker, M. Use of nanoparticles in Swiss Industry: a targeted survey. Environ. Sci. Technol. 42, 2253-2260 (2008).

- Bello, D., et al. Particle exposure levels during CVD growth and subsequent handling of vertically-aligned carbon nanotube films. Carbon. 46, 974-977 (2008).

- Brouwer, D. Exposure to manufactured nanoparticles in different workplaces. Toxicol. 269, 120-127 (2010).

- Demou, E., Peter, P., Hellweg, S. Exposure to Manufactured Nanostructured Particles in an Industrial Pilot. Ann. Occup. Hyg. 52, 695-706 (2008).

- Kuhlbusch, T., Asbach, C., Fissan, H., Gohler, D., Stintz, M. Nanoparticle exposure at nanotechnology workplaces: A review. Part. Fib. Toxicol. 8, 22 (2011).

- Castranova, V. Overview of current toxicological knowledge of engineered nanoparticles. J. Occup. Environ. Med. / American College of Occupational and Environmental Medicine. 53, 14-17 (2011).

- Fukui, H., et al. Association of zinc ion release and oxidative stress induced by intratracheal instillation of ZnO nanoparticles to rat lung. Chem.-Biol. Interact. 198, 29-37 (2012).

- Lewinski, N., Colvin, V., Drezek, R. Cytotoxicity of Nanoparticles. Small. 4, 26-49 (2008).

- Kreyling, W., et al. Translocation of ultrafine insoluble iridium particles from lung epithelium to extrapulmonary organs is size dependent but very low. J. Toxicol. Environ. Health. 65, 1513-1530 (2002).

- Verlag, B. . European Norm 15051, Workplace exposure-measurement of the dustiness of bulk materials. , (2014).

- Breum, N. O. The rotating drum dustiness tester: Variability in dustiness in relation to sample mass, testing time, and surface. Ann. Occup. Hyg. 43, 557-566 (1999).

- Tsai, C., et al. Dustiness test of nanopowders using a standard rotating drum with a modified sampling train. J Nanopart Res. 11, 121-131 (2009).

- Bach, S., Schmidt, E. Determining the Dustiness of Powders-A Comparison of three Measuring Devices. Ann. Occup. Hyg. 52, 717-725 (2008).

- Schneider, T., Jensen, K. Combined Single-Drop and Rotating Drum Dustiness Test of Fine to Nanosize Powders Using a Small Drum. Ann. Occup. Hyg. 52, 23-34 (2008).

- Morgeneyer, M., Le Bihan, O., Ustache, A., Aguerre-Chariol, O. Experimental study of the aerosolization of fine alumina particles from bulk by a vortex shaker. Powd. Technol. 246, 583-589 (2013).

- Ding, Y., Riediker, M. A system to assess the stability of airborne nanoparticle agglomerates under aerodynamic shear. J. Aerosol Sci. 88, 98-108 (2015).

- Ding, Y., et al. Dustiness and Deagglomeration Testing: Interlaboratory Comparison of Systems for Nanoparticle Powders. Aerosol Sci. Technol. 49, 1222-1231 (2015).

- R'milli, B., Le Bihan, O. L. C., Dutouquet, C., Aguerre-Charriol, O., Frejafon, E. Particle Sampling by TEM Grid Filtration. Aerosol Sci. Technol. 47, 767-775 (2013).

- Levin, M., et al. Influence of relative humidity and physical load during storage on dustiness of inorganic nanomaterials: implications for testing and risk assessment. J. Nanopart. Res. 17, 1-13 (2015).

- Dahmann, D., Monz, C. Determination of dustiness of nanostructured materials. Gefahrst. - Reinhalt. L. 71, 481-487 (2011).

- Ogura, I., et al. Dustiness testing of engineered nanomaterials. J. Phy. Conf. Ser. 170, 012003 (2009).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유