Method Article

Biomassa para Produção de hidrocarboneto líquido combustível Via Hot-vapor filtrada pirólise rápida e Catalytic Hidrotratamento

Neste Artigo

Resumo

métodos experimentais para a pirólise rápida de biomassa lignocelulósica para produzir bio-óleos e para o hidrotratamento catalítico de bio-óleos para produzir hidrocarbonetos gama de combustíveis são apresentados. filtração-vapor quente durante a pirólise rápida para remover partículas de resíduo carbonado finas e contaminantes inorgânicos a partir de bio-óleo também foi avaliada.

Resumo

Lignocellulosic biomass conversion to produce biofuels has received significant attention because of the quest for a replacement for fossil fuels. Among the various thermochemical and biochemical routes, fast pyrolysis followed by catalytic hydrotreating is considered to be a promising near-term opportunity. This paper reports on experimental methods used 1) at the National Renewable Energy Laboratory (NREL) for fast pyrolysis of lignocellulosic biomass to produce bio-oils in a fluidized-bed reactor and 2) at Pacific Northwest National Laboratory (PNNL) for catalytic hydrotreating of bio-oils in a two-stage, fixed-bed, continuous-flow catalytic reactor. The configurations of the reactor systems, the operating procedures, and the processing and analysis of feedstocks, bio-oils, and biofuels are described in detail in this paper. We also demonstrate hot-vapor filtration during fast pyrolysis to remove fine char particles and inorganic contaminants from bio-oil. Representative results showed successful conversion of biomass feedstocks to fuel-range hydrocarbon biofuels and, specifically, the effect of hot-vapor filtration on bio-oil production and upgrading. The protocols provided in this report could help to generate rigorous and reliable data for biomass pyrolysis and bio-oil hydrotreating research.

Introdução

A nossa sociedade depende fortemente de combustíveis fósseis (por exemplo, petróleo, gás natural, carvão, etc.). Estes recursos são fontes de energia não sustentáveis e estão sendo esgotados a uma taxa crescente, levando a preocupações sobre a diminuição dos recursos de combustíveis fósseis, as consequências ambientais de emissão de CO 2, e os problemas econômicos. 1,2,3,4 Há uma crescente demanda por fontes de energia alternativas e sustentáveis. A biomassa é o único recurso renovável e neutra em carbono para a produção de combustíveis líquidos (biocombustíveis) e produtos químicos à base de carbono para substituir os combustíveis fósseis no atual sistema de produção de energia e de conversão. 3,4

A biomassa lignocelulósica (por exemplo, madeiras, grama, culturas energéticas, resíduos agrícolas, etc.), que é actualmente a fonte de biomassa mais abundante e menos dispendiosa, tem atraído mais atenção como uma forma de produção de biocombustíveis através de várias rotas termoquímicas e biológicas. 3,4 Três rotas primárias têm sido o foco das pesquisas recentes: 1) conversão bioquímica ou químico para açúcares seguido de processamento catalítico e bioquímico-fase aquosa para biocombustíveis; 2) gaseificação de gás de síntese seguido por conversão catalítica de biocombustíveis ou de álcoois; e 3) a pirólise ou a liquefacção de bio-óleos líquidos seguido de modernização catalítica para biocombustíveis. 3,4

O primeiro percurso só pode utilizar a porção de celulose e a hemicelulose da biomassa lenhocelulica. A pirólise integrado com a actualização é considerado viável uma tecnologia de curto prazo para a produção directa de biocombustíveis.

A pirólise é a decomposição térmica da biomassa lignocelulósica a temperaturas entre 400 e 550 ° C na ausência de oxigénio. 4,5,6 Um número de reacções, tais como a despolimerização, desidratação, e a clivagem da ligação C-C, ocorrer durante a pirólise e levar à formação de uma mistura complexa óf mais de 200 compostos oxigenados. 4,5,6 bio-óleos em rendimentos elevados (até 75% em peso da alimentação seca) pode ser produzido com um máximo de 70% da energia armazenada nas matérias-primas de biomassa retidos. 4,5 No entanto, o uso direto da pirólise bio-óleo produzido como combustíveis de transporte em equipamento de série é problemática por causa do alto teor de oxigênio e água, que levam a diferentes propriedades físicas e químicas, tais como alta viscosidade, corrosividade, pobre volatilidade, baixo valor de aquecimento e pouca estabilidade. 6,7,8,9 Portanto, extensa remoção de oxigênio é necessário para atualizar bio-óleos para abastecer-range hidrocarbonetos. hidrotratamento catalítico usando catalisadores sólidos em hidrogênio é a rota mais comum para atualizar bio-óleo por remoção de oxigénio através de reações hidrodesoxigenação e de hidrogenação. 6,7,8,9

Actualmente, um dos principais desafios para a pirólise seguido de hidrotratamento é para atingir o funcionamento estável a longo prazo, especialmente para oprocesso de hidrotratamento em que a instabilidade térmica do bio-óleo e resíduos inorgânicos e enxofre em bio-óleo de causar significativa da desativação do catalisador. 10,11 A instabilidade térmica de bio-óleo foi abordada por hidrogenação de baixa temperatura para estabilizar a espécie activa em bio-óleo. 11,12 Limpeza de bio-óleo, retirando resíduos inorgânicos, o que poderia catalisar repolimerização de frações de bio-óleo e desativar catalisadores de hidrotratamento por deposição, pode ser valioso. filtração-vapor quente é uma das técnicas para reduzir efetivamente o conteúdo inorgânico em bio-óleo, retirando as partículas de char durante a pirólise. 13,14,15 filtração de vapor quente é utilizada a jusante do reactor de pirólise para separar finos de carvão a partir da corrente de gás de pirólise / vapor a alta temperatura antes da condensação dos vapores. 13,14,15

Relatamos aqui o protocolo usado no National Renewable Energy Laboratory (NREL) para a biomassa rápido pirolysis com e sem filtragem-vapor quente para produzir bio-óleos usando um reator de leito fluidizado e no Pacific Northwest National Laboratory (PNNL) para hidrotratamento bio-óleo para produzir biocombustíveis em um fluxo contínuo de leito fixo reator catalítico. As configurações dos sistemas de reactores, os procedimentos operacionais e de processamento e análise de matérias-primas, bio-óleos e biocombustíveis são descritos em detalhes. Resultados do processamento de pirólise de uma matéria-prima de biomassa representante com ou sem-vapor de filtragem quente e hidrotratamento do bio-óleo produzido também são apresentados juntamente com uma avaliação do impacto da filtração-vapor quente.

Protocolo

1. A pirólise rápida com Hot Vapor Filtration

- Preparação de biomassa de matéria-prima

- Moer a biomassa para um tamanho de partícula de <2 mm. Armazenar em local fresco e seco.

- Montar sistema de pirólise

- Montar reactor de pirólise.

- reactor Mount dentro do forno. Ligue nitrogênio fluidificação, nitrogênio trado, e linhas de ar para o reator. Insira trado na porta trado encamisado. Conectar-se ar de arrefecimento para casaco.

- Mount e motor sem-fim de conexão.

- Montagem alimentador de sólidos de 30 a 60 cm directamente por cima da abertura vertical da porta sem-fim.

- Montagem de bloqueio entre a saída do funil alimentador de sólidos e a abertura vertical do porta verruma. Conectar à porta sem-fim com nylon-trança, reforçada tubo de vinil com um diâmetro interno de 25 mm. Fixe a tubulação para o porto sem-fim com uma braçadeira. Conectar-se a alimentador com um peso-leve, clara, solto plástico slip-fit.

- Montar ciclone e filtro quente.

- Montar ciclone e conectar entrada de ciclone a saída do reactor. Primeiro casal receptor para ciclone.

- filtro quente montagem (feita de aço inoxidável com um tamanho de poro de 2 mm) no invólucro do filtro. Ligue saída do ciclone a entrada de filtro quente. Ligue purga de azoto e de alívio de pressão de saída do ciclone.

- Use fita de calor e cobertores de isolamento para aquecer o rastreio a partir da entrada de ciclone para a entrada do condensador.

- Montar o sistema de condensador.

NOTA: Monte as peças do sistema de condensação em um exaustor usando laboratório-jacks, anel-stands e braçadeiras de laboratório.- Para o primeiro condensador, casal de 15 a 30 cm de tubos de aço inoxidável de 1,2 cm (diâmetro externo) ao borossilicato tubo com uma junta cônica padrão. Ligue o primeiro condensador a uma de 500 ml, duas tubuladuras (cone standard), frasco de fundo redondo (receptor) colocado em um recipiente de thaT irá servir como um banho de gelo. Fazer conexões entre navios jusante desse ponto com tubulação clara vinil de 9 a 12 mm fixada com braçadeiras de mangueira na esmerilagem, juntas esféricas, e espigão sobre o vidro.

- Ligue a saída do primeiro balão de condensador para a porta do lado inferior (entrada) do precipitador electrostático (ESP).

- Ligue o lado superior da porta (saída) do ESP para o pequeno ligação superior da armadilha de gelo seco (cold-finger condensador).

- Ligue um tubo em U para a linha entre o ESP ea armadilha de gelo seco. Encha a metade U-tubo cheio com água.

- Ligar a armadilha de gelo seco para uma de 500 ml, com duas tubuladuras, balão de fundo redondo (receptor) colocada num recipiente que vai servir como um banho de gelo seco.

- Ligue a saída de um balão de 500 mL, para a entrada (porta de centro) da caixa do filtro de coalescência.

- Coloque um recipiente para conter gelo seco em torno da parte inferior da caixa do filtro.

- Ligue o filtro outlet para o medidor de teste seco e outros instrumentos de análise de gases (por exemplo, infra-vermelho não dispersivo analisadores de CO, CO 2 e CH 4, detector de condutividade térmica para o hidrogénio, e cromatografia de micro-gás (micro-GC) para o CO , CO 2, azoto, hidrogénio e C1-C4 hidrocarbonetos) e depois para desabafar.

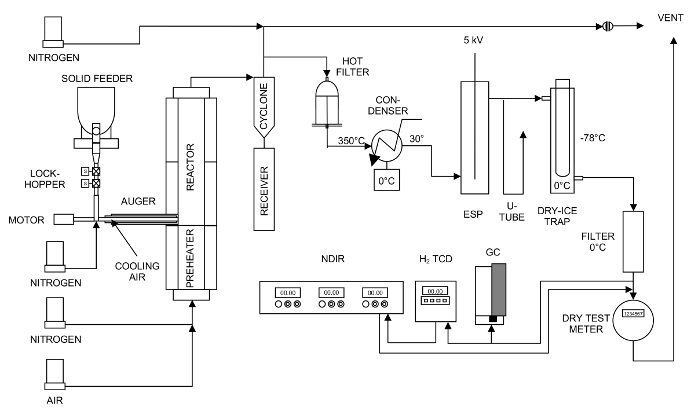

NOTA: Representação esquemática do sistema de reactor de pirólise é mostrado na Figura 1. Imagens do alimentador de biomassa, pirolisador, ciclone, filtro de vapor quente, e os condensadores do sistema de reactor de pirólise são mostrados nas Figuras S1 a S5 no ficheiro suplementar.

- Montar reactor de pirólise.

- Reactor de pirólise Carga

- Pour 200 ml de areia (330 g) no reactor.

- Despeje 2 kg de biomassa do solo para o funil de alimentação.

- Sistema de verificação de pirólise Leak

- Coroar sistema na entrada do condensador.

- Pressurizar a 0,05 MPa ou pressão máxima esperada, o queé maior que. Certifique-se de que o fluxo necessária para manter a pressão é <200 ml / min. Se não, localizar e corrigir vazamento, e repita esta etapa.

- Aliviar a pressão, sistema de Destape, conectar o sistema de condensação, tampa na extremidade de saída do sistema de condensação.

- Pressurizar a 0,01 MPa. Assegure-se que um fluxo de <200 ml / min mantém a pressão. Se não, localizar e corrigir o vazamento, e repita esta etapa.

- Despressurizar e volte a ligar o sistema de condensação de instrumentos.

- Aqueça reactor

- Ligue arrefecimento do ar, definir um fluxo de azoto de fluidificação a 3 fluxo de azoto L / min e broca padrão para um padrão L / min.

- Conjunto de temperatura alvo do forno para 500 ° C e outros aquecedores a 400 a 500 ° C.

- temperatura rampa até atingir temperaturas a uma taxa de 1 a 10 ° C / min.

- Prepare-se para operar

- Aumentar a taxa de fluxo de nitrogênio de fluidificação a 14 L / min, flo trado de azoto padrãoW taxa de 1,4 L padrão / min, e introduzir gás de purga a uma velocidade de fluxo de 0,5 padrão L / min. A maior parte da purga entra na porta de rotura de disco na saída do ciclone.

- Encha o banho sob a primeiro condensador com gelo. Preencha armadilha de gelo seco, recipiente sob o seu receptor, e recipiente em torno filtro coalescente com gelo seco.

- Monitorar a temperatura no interior do filtro coalescente com termopar colocado sobre a superfície do filtro e ajustar o nível de gelo seco de modo que é de 0 ° C.

- Realizar experimento pirólise

- Ligue válvulas lock-hopper (Use 4 segundo ciclo) e broca.

- Ligue ESP. Definir a tensão de 5 a 10 kV, conforme necessário para observar um arco, pelo menos, uma vez a cada 2 segundos.

- Use micro-GC para verificar se há oxigênio está presente. Verificar se ligar a verruma e bloqueio tremonha não causou uma diminuição na taxa de fluxo do gás de saída, o que indicaria a presença de uma fuga.

- Ligue alimentador a 100 g / h. Observe a temperatura do leito eaumentar o set point, conforme necessário para compensar o aumento de carga de calor.

- Quando a temperatura foi recuperado para dentro de 2 ° C a 500 ° C, aumentar a taxa de alimentação de 100 g / hr. Repita este procedimento até uma taxa de alimentação de 420 g / h é atingida.

- A cada 15 minutos, ficha temperatura do leito, taxa de alimentação no controle do alimentador, as concentrações de gás por micro-GC, a taxa de medidor de teste seco e pressões do sistema de medidores de pressão. Verifique se ESP ainda está formando arcos corretamente. Responder às mudanças em qualquer um destes, conforme necessário. gelo recarga e gelo seco. Escorra o ESP em um frasco de recolha do produto, conforme necessário.

- Desligar

- Depois de alimentar 1 kg de biomassa, parar de alimentar.

- Após os níveis de gás ter se deteriorado para menos de 10% dos valores de estado estacionário, desligue todos os aquecedores, abaixe fluidificação fluxo para 3 fluxo L / min e broca padrão para um padrão L / min. Desligue ESP, válvulas lockhopper e broca.

- Permitir que o sistema arrefecer (4-6 horas), antes de abrir as secções quentes.

- Recolha produtos líquidos e carvão.

- Pesam-se os componentes do sistema de condensador para se obter um rendimento líquido total. Despeje líquidos dos receptores de condensador em um frasco comum ou garrafa. Como alternativa, use acetona, para limpar o vidro.

- receptor de char vazio em um frasco. Retire o filtro quente, esvaziar a caixa e escove o filtro dentro do frasco de char. Pesa-se o filtro. Remoção e pesagem do material do leito. Use um aspirador HEPA com um vaso de knock-out para este serviço.

- Oxidar o sistema.

- Selar o reator, receptor ciclone e filtro de água quente limpa. Verifique se há vazamentos, como descrito acima na Seção 1.4.

- Instalar uma linha de metal do condensador de entrada para a saída do filtro de coalescência para ignorar o sistema de condensação.

- Aquecer o reactor até 550 ° C com 3 padrão L / min de azoto como gás de fluidização e um fluxo sem fim de azoto L / min padrão.

- Adicionar ar para a fluidificaçãogás. Comece a 0,2 padrão L / min e aumentar gradualmente a 4 L / min. Continuar até concentrações de CO + CO 2 são menos do que 0,1%.

- Calcular rendimentos.

- Calcular o rendimento líquido como a alteração total na massa do sistema de condensação.

- Calcular o rendimento de char como a soma da alteração de peso no leito, a alteração de peso do filtro quente, e o carvão animal recolhida a partir do ciclone e receptor-invólucro do filtro quente.

NOTA: char adicional pode ser estimada a partir da oxidação do sistema, mas esta é normalmente insignificante. - Calcular o rendimento de gás como o peso total dos produtos gasosos a partir das concentrações de gás medidos no GC e a taxa de fluxo do medidor de teste seco.

2. Catalytic Hidrotratamento de Bio-óleo

Nota: As amostras bio-petróleo produzidos em NREL foram enviados para PNNL para hidrotratamento catalítico em um sistema de hidrotratamento.

- sistema de hidrotratamento

- Certifique-se de que o sistema de hidrotratamento está em condições operacionais, verificando cada componente.

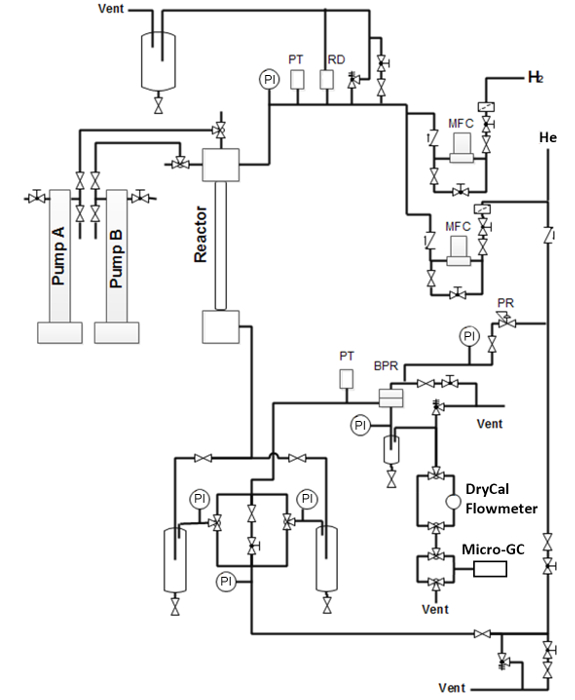

NOTA: O sistema de reactor de hidrotratamento usado é configurado como uma passagem única, em co-corrente, contínuo reactor catalítico, para baixo fluxo. O sistema é constituído por três componentes principais: 1) um componente de gás e líquido de alimentação, 2) um reactor aquecido, e 3) um componente de separação de produto de gás-líquido (Figura 2). O sistema é concebido para funcionar a até 13,6 MPa (2000 psig; pressão máxima de funcionamento), com uma temperatura máxima do catalisador de 500 ° C (apenas no reactor é classificado a esta temperatura). - Certifique-se de que o monitoramento de hidrotratamento e sistema de controlo eo sistema de controle de segurança estão em condição operacional.

NOTA: O sistema é monitorado e parcialmente controlado por um programa de computador em casa construída com vários sensores. Sensores incluem termopares e transdutores de pressão para o reactor, bem como hidrogênio e senso de ventilaçãors no recinto onde o reator está localizado. Os dados são gravados pelo programa para monitorar o reator. A taxa de fluxo do gás de saída é medido por um medidor de fluxo, e os dados são registados por seu software que acompanha. O programa também controla a fonte de alimentação do equipamento principal do reactor. Durante uma experiência, se o reactor sofre uma mudança não desejada em condições de funcionamento em termos de alterações específicas de pressão e / ou as mudanças de temperatura, ou um gás combustível estiver presente acima do limite de segurança, e / ou se o sistema de ventilação falhar, o programa pode automaticamente desligar o sistema para garantir a segurança. As válvulas de alívio de pressão e um disco de ruptura também são instalados no sistema de hidrotratamento para proteger contra excesso de pressurização.

- Certifique-se de que o sistema de hidrotratamento está em condições operacionais, verificando cada componente.

- Carga de catalisador e de pré-tratamento

- preparação do catalisador

- Esmagamento ambos os catalisadores, Ru / C, como catalisador de fase-I e CoMo / Al 2 O 3, tal como o catalisador de fase-II, epeneira para reter 0,25-0,60 mm (30-60 malhas) grãos.

NOTA: catalisador Ru / C foi preparado em casa e CoMo / Al catalisador 2 O 3 foi um produto comercial.

- Esmagamento ambos os catalisadores, Ru / C, como catalisador de fase-I e CoMo / Al 2 O 3, tal como o catalisador de fase-II, epeneira para reter 0,25-0,60 mm (30-60 malhas) grãos.

- Carga de catalisador para dentro do reactor

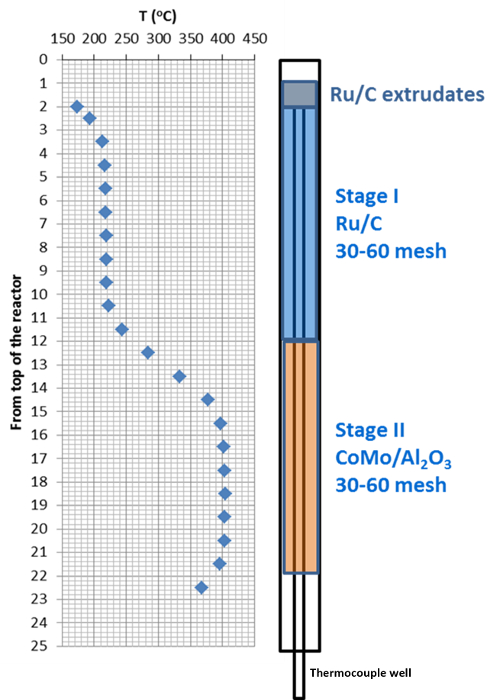

- Use tubos de aço inoxidável e telas como a mídia de apoio para as camas de catalisador. Lentamente despeje os grãos de fase-II de catalisador, os grãos de catalisador de fase-I, e os extrudidos de catalisador fase-I originais, que foram utilizados como distribuidor, na sequencialmente reactor enquanto "tocar" no lado de fora do reactor para formar leitos catalíticos embalados . Carregar 32 ml de cada catalisador para formar um leito de catalisador de duas fases com 24 mL de cada catalisador localizados na zona isotérmico (Figura 3).

- Instalar o reactor para o sistema de hidrotratamento

- Coloque do reactor para o sistema de hidrotratamento, instalando dois aquecedores e, em seguida, ligar o reactor para o gás e o líquidocomponente de alimentação e o componente de separação de gás-líquido.

NOTA: bainhas de alumínio aquecido-tape Dois de calor colocar o reator tubular para fornecer calor. Cada bainha aquecida é usada de forma independente para aquecer a porção de reactor durante o pré-tratamento e durante o teste catalisador de hidrotratamento. Cada bainha de alumínio é embrulhado com uma fita de calor de alta temperatura e isolamento e aquecida usando um controlador de temperatura. O reactor catalítico de leito fixo tubular é feito de aço inoxidável 316 e com um diâmetro interno de 13 mm e um comprimento de 64 cm. Um termopar poço (4,7 mm de diâmetro exterior) está localizado no centro do reactor, e dois termopares estão colocados no poço para medir a temperatura dos leitos de catalisador.

- Coloque do reactor para o sistema de hidrotratamento, instalando dois aquecedores e, em seguida, ligar o reactor para o gás e o líquidocomponente de alimentação e o componente de separação de gás-líquido.

- Verifique a pressão do sistema de hidrotratamento de fugas através 12,0 MPa azoto gasoso, mantendo o sistema à pressão e assegurar que a queda de pressão é menor do que uma hora por psig.

- Pré-tratamento de catalisador. Sulfuretoos catalisadores in situ em hidrogênio e sulfiding fluxo agente.

- Aquecer ambos os leitos de catalisador a partir de temperatura ambiente até 150 ° C a uma velocidade de 120 ° C / h em hidrogénio a 242 ml / min.

- Manter tanto a temperaturas catalisador de leito a 150 ° C durante 2 h em hidrogénio a 242 ml / h e agente sulfiding a 0,128 ml / min (35% em peso de di-terc-butyldisulfide em decano alimentado por uma bomba de alimentação).

- Aquece-se a cama de fase-I 150-250 ° C a uma velocidade de 83,3 ° C / h, e mantida a 250 ° C durante 5,8 h. Durante o mesmo período, aquecer o leito fase-II 150-400 ° C a uma velocidade de 83,3 ° C / h, e mantida a 400 ° C durante 4 h. Durante o processo, manter a pressão do reactor a 10,3 MPa, a taxa de fluxo de agente de sulfiding a 0,128 ml / min, e a taxa de fluxo de hidrogénio a 242 ml / min.

- Parar o fluxo de agente sulfiding e manter o fluxo de hidrogênio. Em seguida, ajustar a temperatura de cada leito de catalisador até à temperatura de reacção desejada.

Nota: A taxa de fluxo de agente de sulfiding é determinada pela quantidade de catalisador usado e o agente sulfiding horária do líquido velocidade espacial (LHSV) de 0,12 ml / ml-cat / h para os catalisadores globais. A taxa de fluxo de hidrogénio é determinado pela taxa de fluxo de agente de sulfiding e a razão de fluxo de hidrogénio-para-agente de sulfiding em 1890 ml de ácido clorídrico / ml sulfiding agente líquido. Os componentes do gás de alimentação e de líquido do sistema de hidrotratamento consistem em duas bombas de seringa de alta pressão. Uma das duas bombas é usado para alimentar o agente sulfiding. O agente de gás e sulfiding é introduzida na zona de pré-reactor do reactor, onde o líquido é misturado, antes de passar para baixo através do leito do catalisador no reactor.

- preparação do catalisador

- Hidrotratamento bio-óleo

- Ajustar o fluxo de hidrogénio a 152 ml / min e manter a pressão do sistema a 10,3 MPa. Ajuste as temperaturas do leito de catalisador de fase-I e o leito de catalisador fase-II para 220 e 400 ° C, respectivamente.

NOTA: Thtaxa de fluxo de hidrogênio e é determinado pela quantidade de catalisador utilizado, o LHSV bio-óleo de 0,20 ml / ml-cat / h para cada fase, ea relação hidrogénio-a-bio-óleo de 1.900 ml de hidrogénio / ml bio-óleo . - Grave as linhas de base de fluxo de temperatura cama e hidrogênio quando a temperatura, pressão e fluxo de hidrogênio se tornar estável.

- Adicionar di-terc-butil dissulfeto à alimentação bio-óleo a um montante igual a 150 ppm de enxofre no bio-óleo. Encher a alimentação de bio-óleo em uma das bombas de alimentação e de purga da linha de alimentação até que um fluxo de líquido que é livre de bolhas de ar é conseguido.

- Pressurizar a bomba para 10,3 MPa, e, em seguida, conectar-se ao reactor abrindo as válvulas de ligação. Iniciar a alimentação do bio-óleo, com um caudal de 4,8 ml / hr. Esta ação inicia o teste de hidrotratamento bio-óleo.

NOTA: Caudal de bio-óleo é determinada pela quantidade de catalisador usado e o bio-óleo LHSV de 0,20 ml / ml-cat / h para cada fase. O gás de hidrogénio e o bio-óleo são introduzidos para a zona de pré-reactor do reactor ondeo gás e o líquido são misturados antes de eles passam para baixo num fluxo gota a gota assumido através do leito do catalisador no reactor. - Verificar o estado do reactor e gravar os parâmetros, tais como temperatura, pressão, taxa de fluxo e volume, periodicamente. Assegurar que as temperaturas de catalisador de leito estão dentro de ± 2 ° C da temperatura desejada, o gás e taxas de fluxo de líquido são exactamente as mesmas que as configurações desejadas, e a pressão do reactor é de ± 0,15 MPa de pressão desejada. Assegurar a queda de pressão através do leito de catalisador é <0,35 MPa.

NOTA: O sistema é monitorado e parcialmente controlado por um programa de computador em casa construída com vários sensores. Sensores incluem termopares e transdutores de pressão para o reactor, bem como sensores de hidrogênio e de ventilação do recinto onde o reator está localizado. - Analisar amostras do gás de saída a cada 2 horas, dirigindo o gás de exaustão através de um micro-GC em linha.

NOTA: O micro-GC é um quatro-eláel micro-GC e calibrado usando um gás de calibração antes de cada teste de hidrotratamento. - Recolha de amostras líquidas a cada 6 horas, utilizando o seguinte procedimento: alternar a armadilha de amostragem para a armadilha de bypass, reduzir a pressão da armadilha de amostragem, drenar a amostra líquida para frascos de recolha, purgar a armadilha de amostragem com azoto, pressurizar a armadilha de amostragem com azoto, e redirecionar o fluxo do produto para a armadilha de amostragem. Operar uma série de válvulas de dois e de três vias que desviam os gases e produtos nas direções desejadas.

Observação: Uma vez que os reagentes passam através dos leitos de catalisador, os produtos líquidos e líquidos que não reagiram são separados a partir dos produtos gasosos e os gases que não reagiram no sistema de separação gás-líquido. Os gases quentes passam através de um dos dois, armadilhas pressurizados refrigerados, líquido / gás frio (armadilha amostra ou armadilha de bypass) colocados em downstream paralela do sistema reactor. O gás efluente passa então através do regulador de contra-pressão, onde a pressão é reduzida para ATMOSPpressão heric. O efluente gasoso é, em seguida, passados através de um medidor de gás para medir o caudal. - Realizar o teste durante 60 horas em operação (tempo na corrente [TOS]). Terminar o teste, interrompendo a alimentação de bio-óleo. Definir a temperatura do reactor a 100 ° C e a taxa de fluxo de hidrogénio de 100 mL / min.

NOTA: O teste poderia ser operado para Toss variando de cinqüenta a várias centenas de horas.

- Ajustar o fluxo de hidrogénio a 152 ml / min e manter a pressão do sistema a 10,3 MPa. Ajuste as temperaturas do leito de catalisador de fase-I e o leito de catalisador fase-II para 220 e 400 ° C, respectivamente.

- Procedimento pós-teste

- Use acetona, para limpar a bomba de alimentação para a alimentação de bio-óleo. Carregar a bomba de alimentação limpas com acetona.

- Purga-se o leito de catalisador com -400 ml de acetona a uma taxa de fluxo de acetona, de 10 a 40 ml / min e uma velocidade de fluxo de hidrogénio de 100 mL / min, quando as temperaturas de catalisador de leito são de 100 ° C.

- Desligar o aquecimento do reactor, despressurizar o sistema à pressão ambiente, e purgar o reactor com azoto durante pelo menos 24 h.

- Remover o reactor a partir do sistema e remover os catalisadores usados a partir do REACTOr.

- O processamento do produto e análise de resultados

- Para o processamento de produto líquido, separar as duas fases e pesar individualmente. Os produtos líquidos são normalmente em duas fases, uma fase de óleo leve (produtos de óleo) e uma fase aquosa pesada (produto aquoso).

- Realizar as seguintes análises do produto de óleo: medição de densidade; Karl Fischer para conteúdo de água; análise elementar (D5291 / D5373, D5373mod e D1552 / D4239) para o carbono, hidrogênio, nitrogênio, oxigênio e enxofre; semi-micro titulação indicador de cor (D3339) para o número de acidez total; indutivamente acoplado a espectroscopia de emissão de plasma-óptico para o conteúdo inorgânico; e destilação simulada (ASTM D2887) para avaliar as quantidades relativas de produtos combustíveis na gasolina, diesel, combustível de aviação, e gamas residuais. Realizar as seguintes análises dos produtos aquosos: Karl Fischer para conteúdo de água e análise elementar (D5291 / D5373) para o carbono, hidrogênio e nitrogênio content 15.

- Calcular os rendimentos de produto produzido óleo, produto aquoso, e o produto gasoso; o consumo de hidrogénio; e o balanço de massa com base na taxa de entrada de reagente de fluxo e densidade, taxa de fluxo de hidrogênio entrada, saída peso do produto, de óleo, teor de água do produto de óleo tomada, tomada de peso aquosa do produto, taxa de fluxo de gás de saída, e composição do gás de saída.

- Analisar catalisadores usados por indutivamente acoplado a espectroscopia de emissão de plasma-óptico 15.

Resultados

A pirólise rápida de uma biomassa herbácea representante, gramíneas, com ou sem filtração por vapor quente e o hidro-tratamento catalítico do produto de bio-óleo é utilizada como um exemplo para o processo aqui relatado. Mais detalhes destas experiências pode ser encontrado em detalhe na nossa publicação recente. 15

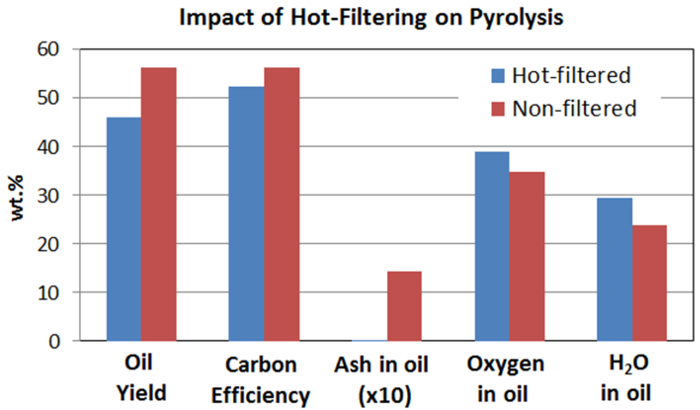

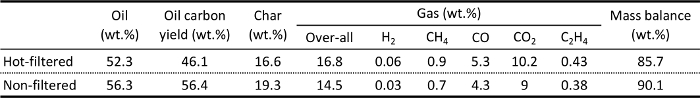

-Hot-vapor filtrada pirólise rápida

A Tabela 1 mostra o bio-óleo, carvão animal, e os rendimentos de gases produzidos com e sem o filtro ao vapor quente para uma matéria-prima típica herbácea. Para a experiência de controlo sem filtração de vapor quente, os vapores passaram embora a caixa do filtro, mas o filtro não foi instalado. Isto manteve o tempo de permanência nas duas experiências, a mesma de modo que qualquer diferença é devido ao filtro só. Os rendimentos de bio-óleo foram de 52% para 56%, indicando a conversão bem sucedida da maior parte da biomassa para líquido intermediaóleos de TE. Uma foto de uma amostra bio-óleo representativo é mostrado na Figura 4. Os fechos de equilíbrio de massa foram de 86% para 90%. vapores de luz que não foram recolhidos corretamente no trem de condensação foram uma fonte de perda de massa. óleos de pirólise conter vários compostos de ponto de ebulição de ponto baixo, tais como (ponto de ebulição 20,2 ° C) hidroxiacetaldeído, que são difíceis de condensar. Adicionando uma segunda armadilha de gelo seco irá melhorar a recuperação dos compostos condensáveis leves. Realizando experiências com velocidades de alimentação de biomassa mais elevados do que aqui relatados vai melhorar a recuperação dos vapores de luz, aumentando a concentração de vapor antes da condensação. A fuga de compostos condensáveis luz pode ser verificada por análise de espectroscopia de gás cromatografia de massa dos gases de saída. Os balanços de massa foram relativamente baixos para a matéria-prima herbácea, provavelmente por causa de escapar de char luz, que foi produzido a partir da switchgrass em quantidades relativamente grandes. reacções de craqueamento ocorrem no filtro de modo emconclusão do filtro de vapor quente reduziu os rendimentos do petróleo e aumentou os rendimentos de gás.

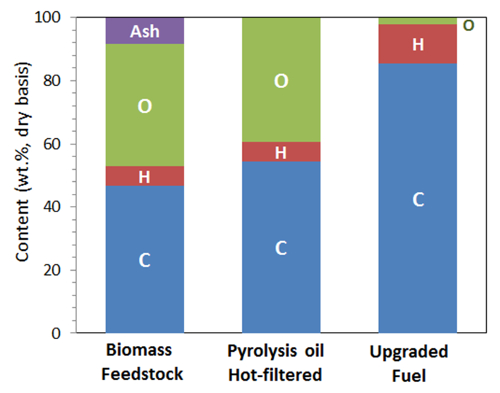

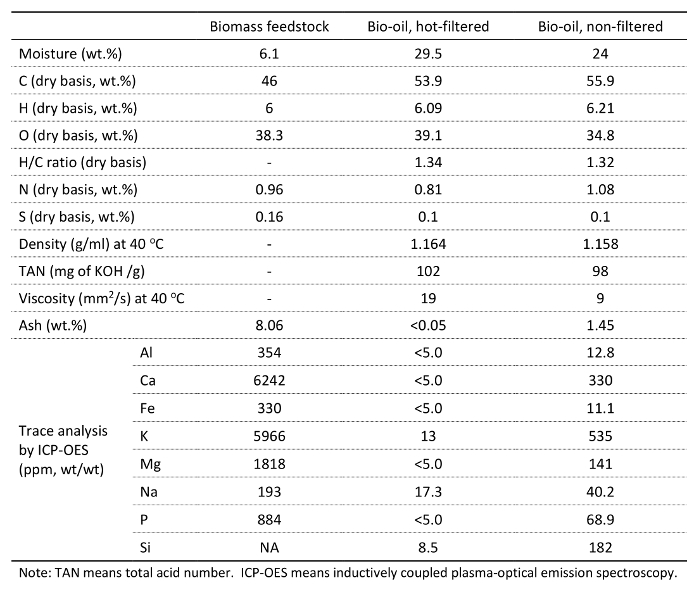

Tabela 2 e nas Figuras 5 e 6 mostram os resultados da análise de matéria-prima herbácea e os bio-óleos produzidos. filtragem de vapor quente reduzida o resíduo de cinzas na bio-óleo a partir de 1,45% para um valor inferior ao limite de detecção. Vários materiais inorgânicos, tais como alumínio, cálcio, ferro, potássio, magnésio, sódio, fósforo, e silício, foram observadas nos bio-óleos, e que originam, principalmente, a partir da matéria-prima de biomassa. filtragem-vapor quente diminuiu significativamente o conteúdo inorgânicos na bio-óleo, o que indica que a filtragem do vapor quente era um protocolo poderosa para reduzir eficazmente o teor de oligoelementos dos bio-óleos, removendo carvão animal e cinzas partículas. filtragem-vapor quente também diminuiu o teor de carbono e aumentou o índice de oxigênio nos bio-óleos. matérias-primas lenhosas têm baixo teor de cinzas em comparação commatérias-primas herbáceas, e reduções menores na cinza bio-óleo e conteúdos inorgânicos são observados. 15

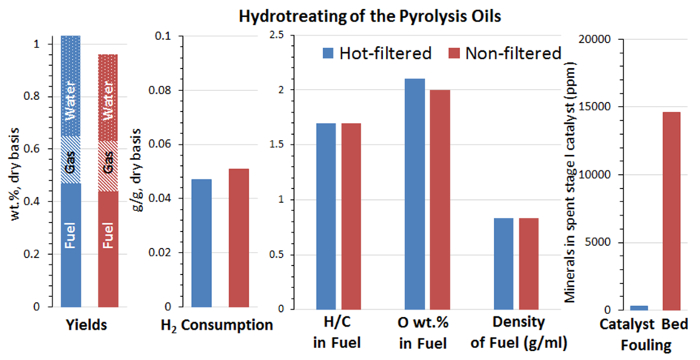

Hidrotratamento catalítico de bio-óleo

Os resultados analíticos do bio-óleo produzido foram consistentes com o facto de bio-óleos produzidos a partir de tal processo não são de qualidade suficiente para uso direto em motores de combustão interna. Portanto, modernização de bio-óleo é necessária. As amostras de dois bio-óleo foram atualizados por hidrotratamento catalítico no sistema de hidrotratamento nas condições discutidas acima.

Bio-óleos são conhecidos para tapar os reactores de hidro-tratamento como caracteres ou produtos de polimerização de espécies activas em bio-óleos acumular-se no leito de catalisador. Por conseguinte, a queda de pressão através dos leitos de catalisador durante os testes de hidrotratamento é um indicador importante de acumulação de caracteres ou produtos de polimerização. O b hot-vapor filtradaio-oil realizado quase na perfeição durante 60 horas TOS no teste de hidrotratamento. No entanto, o não-filtrada bio-óleo tinha ~ 5% em peso de sólidos não dissolvidos, que se separaram na bomba e não foram tratados. Mesmo com estes sólidos não tratados, ainda havia um acúmulo queda de pressão após 50 horas TOS, provavelmente por causa dos sólidos residuais no não-filtrada bio-óleo de ligar o leito do catalisador embalado.

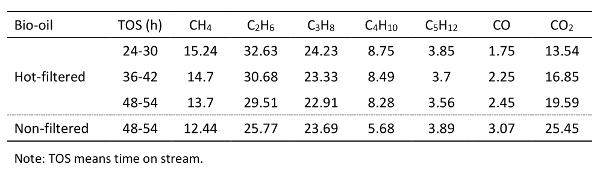

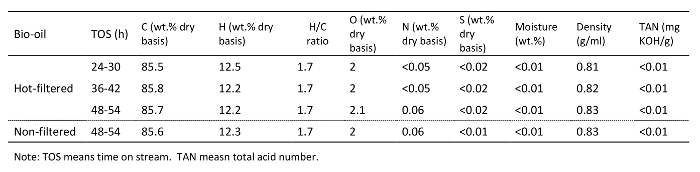

As Tabelas 3 e 4 e as figuras 5 e 7 lista o rendimento dos produtos para hidrotratamento bio-óleo em diferentes lance. Fase separados produtos líquidos, incluindo uma fase atualizado óleo e uma fase aquosa, e produtos gasosos, incluindo CH4, C 2 H 6, C 3 H 8, C 4 H 10, CO e de CO 2, foram produzidas. A Figura 4 mostra uma foto de uma amostra de óleo reparador atualizado. tabela 5mostra os resultados da análise de óleo melhorado e A Figura 5 compara os resultados da análise elementar do bio-óleo e o óleo atualizado. Hidrotratamento era muito eficaz na redução de oxigénio, enxofre e azoto e adicionando hidrogénio significativamente a partir da alimentação de bio-óleo. O teor de oxigénio no óleo foi actualizado ~2.0% em peso, que foi significativamente menor do que 35 a 40% em peso de oxigénio na alimentação de bio-óleo. A proporção de hidrogénio-carbono do óleo foi actualizado ~1.7, em comparação com ~1.3 para a alimentação de bio-óleo. A tendência da densidade do óleo actualizado, que aumentou 0,81-0,83 g / ml durante o período do teste, sugere uma desactivação do catalisador suave ao longo dos TOS 60 horas.

Como mostrado na Figura 7, as comparações de produtos tratados com hidrogénio entre o vapor quente filtrada e não filtrada, o bio-óleo que mostrou-vapor quente filtrada bio-óleo conduziu a uma proporção ligeiramente mais elevada de água-em-óleo actualizado, que é consistent com o maior teor de oxigênio na alimentação bio-óleo quente de vapor de filtrado. As propriedades do óleo atualizado para os dois bio-óleos eram muito semelhantes. A principal diferença entre o hidrotratamento do bio-óleo quente, filtrou-vapor e não filtrada era que os leitos de catalisador utilizado de bio-óleo quente de vapor de filtrado mostraram muito menos deposição de inorgânicos em comparação com os leitos de catalisador utilizadas com não-filtrada bio-óleos.

Figura 1. Esquema de leito fluidizado sistema de reactor de pirólise 5 cm. Há um filtro de vapor quente, um sistema de condensação, e um sistema de medição de gás. Por favor clique aqui para ver uma versão maior desta figura.

r /> Figura 2. Representação esquemática do sistema de mini-reactor de hidrotratamento. (MFC: controlador de fluxo de massa; RD: disco de ruptura; PT: transdutor de pressão; PI: indicador de pressão (calibre); BPR: regulador de pressão; PR: regulador de pressão) Por favor clique aqui para ver uma versão maior desta figura.

r /> Figura 2. Representação esquemática do sistema de mini-reactor de hidrotratamento. (MFC: controlador de fluxo de massa; RD: disco de ruptura; PT: transdutor de pressão; PI: indicador de pressão (calibre); BPR: regulador de pressão; PR: regulador de pressão) Por favor clique aqui para ver uma versão maior desta figura.

Figura 3. Esquema do leito de catalisador no reactor mini-hidrotratamento. O perfil de temperatura do leito do catalisador é mostrado na esquerda e na posição de catalisadores de cada estágio é mostrado no lado direito. Por favor clique aqui para ver uma versão maior desta figura.

s / ftp_upload / 54088 / 54088fig4.jpg "/>

Figura 4. fotos de um amostras de bio-óleo representativos (esquerda) e uma amostra de óleo atualizado representante (direita). Por favor clique aqui para ver uma versão maior desta figura.

Figura 5. Comparação de resultados de análises elementares da matéria-prima herbácea (switchgrass), o bio-óleo produzido com filtragem de vapor quente, e o óleo atualizado. Carbono, hidrogênio e teor de oxigênio não mudou muito após a pirólise rápida de biomassa, no entanto, o teor de oxigénio diminuiu significativamente e conteúdo de hidrogênio aumentou após hidrotratamento bio-óleo. Por favor clique aqui para ver uma versão maior desta figura.

Figura 6. Comparação de rendimento de óleo, eficiência de carbono, e algumas propriedades de bio-óleo de hot-vapor filtrada e pirólise não-filtrada. Isto demonstra o impacto da filtração de gás quente de vapores de pirólise anteriores à condensação. filtração de gás quente elimina resíduos inorgânicos mas também afeta o rendimento de pirólise de óleo [3-LM] e propriedades de petróleo tais como conteúdo de oxigênio óleo. Por favor clique aqui para ver uma versão maior desta figura.

Figura 7. Comparação dos resultados de hidrotratamento de bio-óleos de hot-vapor filtrada e pirólise não-filtrada. -Vapor quente filtrada bio-óleo leva a uma água-para-um pouco maior rácio de combustível e as propriedades de combustível atualizado para os dois bio-óleos são muito semelhantes. A principal diferença entre os dois hidrotratamento de óleos de pirólise é de que o leito de catalisador de bio-óleo quente de vapor de filtrado mostraram muito menos deposição de minerais. Por favor clique aqui para ver uma versão maior desta figura.

Tabela 1. Os rendimentos dos principais produtos de pirólise (bio-óleo, carvão e gás) e fechamentos de balanço de massa para a pirólise de uma matéria-prima herbácea (switchgrass) com e sem filtragem-vapor quente.

Tabela 2. Análise da matéria-prima representante herbácea (switchgrass) e bio-óleo produzido com e sem filtragem-vapor quente.

088table3.jpg "/>

Tabela 3. Rendimento dos principais produtos de hidrotratamento na diferente Toss de hot-vapor filtrada e bio-óleo representante não-filtrada.

Tabela 4. Produzido composição do gás durante o hidrotratamento de bio-óleos representativos.

Tabela 5. Análise dos produtos petrolíferos atualizados a partir do hidrotratamento de bio-óleos representativos.

Discussão

Neste artigo, descrevemos um procedimento detalhado para a conversão de biomassa lignocelulósica em hidrocarbonetos combustíveis alcance via pirólise rápida e hidrotratamento catalítico. O sistema de reactor de pirólise NREL com um reactor de leito fluidizado com 5 cm de diâmetro interno e o sistema de hidrotratamento PNNL com um diâmetro interno reactor catalítico de leito fixo de 1,3 cm e os seus procedimentos de operação estão descritos em detalhe. Estes sistemas de reactores pode ser usado para realizar testes de pirólise e de hidrotratamento de uma maneira eficiente e segura. Utilizou-se matérias-primas herbáceas representativos para produzir bio-óleos líquidos no sistema de reactor de pirólise, e, em seguida, os bio-óleos foram processados no sistema de hidro-tratamento com um leito de catalisador de duas fases incluindo sulfuretado Ru / C e CoMo / Al 2 O 3 como catalisadores para a produção de hidrocarbonetos líquidos combustíveis alcance. O processo também é aplicável para a pirólise de uma ampla gama de fontes de biomassa incluindo madeira, erva, palha de milho e, em seguida, e actualizar o produzidobio-óleo para produzir biocombustíveis. 16 O processo de hidrotratamento e hidrotratamento também poderia ser usado para melhorar outros intermediários gerados em biomassa, tal como óleo de liquefacção (bio-bruto) a partir de biomassa, tais como madeira e algas.

Maximização do rendimento de bio-óleo durante a pirólise requer o aquecimento da biomassa rapidamente até à temperatura suficiente para se conseguir a volatilização máxima da biomassa. Para a maioria da biomassa, isto significa que as temperaturas de 500 a 600 ° C. Um leito fluidificado proporciona uma rápida transferência de calor da areia para a biomassa, permitindo uma elevada velocidade de aquecimento. A utilização de partículas pequenas proporciona também uma maior velocidade de aquecimento. Normalmente uma pequena percentagem maior rendimento bio-óleo é conseguido com chão de biomassa para a <0,5 mm do que com chão de biomassa para <2 mm. Maximizar o rendimento também significa minimizar o craqueamento térmico dos vapores, mantendo o tempo de permanência à temperatura de baixo (1 a 2 segundos). vapores de pirólise conter compostos com uma vasta gama de pontos de ebulição. Assim, o htubulação ot tende a se tornar sujado com os vapores, líquidos repolimerizados e carvão. Para evitar esta situação, manter a temperatura abaixo do eixo helicoidal 100 ° C e todas as superfícies entre o comboio e a condensação do reactor acima de 400 ° C para evitar incrustações, mas abaixo de 500 ° C para minimizar o craqueamento térmico. Cobertura completa com fita de calor é necessário para evitar os pontos frios e proporcionar uma temperatura uniforme. almofadas de isolamento costurados com fechos sobre elas geralmente proporcionam uma cobertura mais uniforme, resultando, assim, na temperatura mais uniforme. É importante que a temperatura cai rapidamente no primeiro condensador para minimizar a oportunidade de repolimerização de materiais de elevado ponto de ebulição,-, o que poderia levar ao bloqueio da entrada do condensador. Também é necessária a utilização de gelo seco, no segundo condensador para maximizar a recuperação do líquido e evitar danos nos instrumentos de gás de medição e análise.

Alguns recursos avançados não foram mencionados no procedimento básico de pirólise rápida. Eut é útil ter um medidor de pressão ou transmissor perto da entrada do reactor. Além disso, é útil para medir a pressão diferencial entre o reactor e o ciclone, e para medir a pressão final e da temperatura no medidor de teste seco (para permitir cálculos de volume precisos). Também é útil ter termopares adicionais na cama de pirólise para verificar que o leito de fluidização é uniforme suficiente para proporcionar temperaturas uniformes. Tipicamente, <5 ° C propagação é visto verticalmente através do leito. Também é útil ter controlo da temperatura de laço aninhado no reactor. Quando é necessária uma maior quantidade de óleo, que é útil para instalar uma válvula na parte inferior do receptor carvão animal e montar um receptor de char abaixo secundário que, por sua vez, tem uma válvula na parte inferior com um frasco montada de forma solta a ele. Isto torna possível esvaziar o carvão animal receptor para o receptor secundário e finalmente para dentro do frasco de modo que a operação contínua pode ser mantido durante várias horas. A vibração é ajudaful para a operação. batendo manual dos tubos pode ser utilizado, mas um vibrador automática fornece agitação mais fiável. Estes podem ser operados de forma contínua na porta e alimentador fechado sem-fim de manter um fluxo suave de alimentação através do alimentador. Além disso, usando um vibrador automática no receptor de char secundário durante drenagem caractere faz com que a operação muito mais confiável. filtração-vapor quente aumenta a rachaduras e reduz o rendimento bio-óleo, como mostrado acima. Mantendo a temperatura do filtro baixa, mas ainda acima da temperatura de condensação (> 400 ° C) minimiza o craqueamento. Uma superfície inerte no filtro também pode reduzir a fissuração. A área de filtro tem de ser grande para reduzir a queda de pressão.

A principal limitação do processo de pirólise rápida é que o bio-óleo produzido tem algumas grandes propriedades problemáticas, tais como alta viscosidade, corrosividade, pobre volatilidade, baixo valor de aquecimento e instabilidade química, o que limita a sua utilização directa e provoca algumas questões during sua modernização. 6,7,8,9 Uma variante de pirólise rápida, pirólise rápida catalítica, em que a pirólise rápida é integrado com um processo de catálise de modo a actualizar o vapor de pirólise, e hydropyrolysis, em que a pirólise rápida realizada na presença de gases reactivos, tais como 2 H, podem levar a uma maior qualidade do bio-óleo, mas sofrem maior complexidade operacional e baixa o rendimento do produto. 4,8

Duas fases de hidrotratamento catalítico apresentou bons resultados de processamento para a conversão de bio-óleo para abastecer-range hidrocarbonetos. Bio-óleos são conhecidos por serem quimicamente instáveis devido à presença de espécies activas, tais como compostos de carbonilo e fenólicos que poderiam ser submetidos à repolimerização e condensação a uma temperatura baixa, conduzindo a uma alta propensão para formar os materiais carbonáceos e consequente desactivação do catalisador e até mesmo ligando de leito de catalisador. Por conseguinte, o primeiro passo de hidrogenação foi fase crítica para o processo, e foi usada para estabilizar biO-óleo por hidrogenação de carbonilos e compostos fenólicos, a uma temperatura relativamente baixa utilizando um catalisador de hidrogenação adequado. O desempenho do catalisador de hidrogenação foi a chave da estabilidade a longo prazo e a operacionalidade do processo. remoção de oxigénio por hidrodesoxigenação ocorreu na segunda fase, de um catalisador de hidro-tratamento à base de sulfureto. O rendimento e as propriedades do produto de óleo final produzido dependia dos catalisadores e condições usadas no segundo estágio. Maximizando o rendimento de combustíveis líquidos finais pode ser alcançada por utilização de catalisadores capazes de gerar ligações CC, tais como a função de alquilação, e dos parâmetros reaccionais optimizadas incluindo temperatura de reacção, pressão, e velocidade espacial. A principal limitação do processo de hidrotratamento é que, por causa de algumas propriedades problemáticos em bio-óleo, tais como a instabilidade química e a presença de contaminantes de 17, o tempo de vida dos catalisadores de hidro-tratamento, especialmente os primeiros catalisadores passo de hidrogenação, são ainda limitarEd, o que torna o processo global dispendiosa. Maximizando o tempo de vida dos catalisadores utilizados pode ser conseguida utilizando catalisadores mais robustos; parâmetros reaccionais optimizadas incluindo temperatura de reacção, pressão, e velocidade espacial; ou pré-tratamento para reduzir o teor da espécie activa ou de contaminantes na alimentação de bio-óleo.

O hidrotratamento foi operada a altas pressões e temperaturas do reactor com gases e líquidos inflamáveis envolvidos. Portanto, as regras e procedimentos de segurança devem ser rigorosamente seguidas.

Divulgações

Os autores declaram que não têm interesses financeiros concorrentes.

Agradecimentos

Este trabalho foi financiado pelo Departamento de Energia dos EUA (DOE) no âmbito do contrato DE-AC36-08-GO28308 pelo NREL e contrato DE-AC05-76RL01830 em PNNL. Os autores agradecem o apoio de Bioenergia Technologies Gabinete do DOE.

Materiais

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

Referências

- BP. . Statistical Review of World Energy. , (2014).

- U.S. Energy Information Administration. . International Energy Outlook 2014. , (2014).

- Bioenergy Technologies Office. . Replacing the Whole Barrel. , (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C., Bridgwater, A. V., Boocock, D. G. B. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. , (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados