É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

O Design Modular e a produção de um robô inteligente baseada em uma estratégia de controle de circuito fechado

Neste Artigo

Resumo

Apresentamos um protocolo sobre design modular e produção de robôs inteligentes para ajudar trabalhadores científicos e técnicos projetar robôs inteligentes com tarefas específicas de produção com base em necessidades pessoais e individualizadas de projeto.

Resumo

Robôs inteligentes fazem parte de uma nova geração de robôs que são capazes de sentir o ambiente circundante, planejar suas ações e eventualmente atingir os alvos. Nos últimos anos, tem aumentado a confiança sobre robôs na vida diária e na indústria. O protocolo proposto neste trabalho descreve o projeto e a produção de um robô de manipulação com um algoritmo de busca inteligente e uma função de identificação autónoma.

Primeiro, os vários módulos de trabalho mecanicamente são montados para completar a construção da plataforma de trabalho e a instalação do manipulador robótico. Então, podemos projetar um sistema de controle de circuito fechado e uma estratégia de controle de motor de quatro-quadrante, com o auxílio de depuração de software, bem como definir leme identidade (ID), taxa de transmissão e outros parâmetros de funcionamento para garantir que o robô atinge a dinâmica desejada desempenho e baixo consumo de energia. Em seguida, podemos depurar o sensor para fazer uma fusão de multi sensor para adquirir a informação ambiental com precisão. Finalmente, podemos implementar o algoritmo de relevante, que pode reconhecer o sucesso da função do robô para um determinado aplicativo.

A vantagem desta abordagem é sua confiabilidade e flexibilidade, como os usuários podem desenvolver uma variedade de programas de construção de hardware e utilizar o depurador abrangente para implementar uma estratégia de controle inteligente. Isto permite aos usuários definir requisitos personalizados com base em suas necessidades com alta eficiência e robustez.

Introdução

Robôs são máquinas complexas, inteligentes que combinam conhecimentos de várias disciplinas, incluindo mecânica, eletrônica, controle, computadores, sensores e inteligência artificial 1,2. Cada vez mais, os robôs são auxiliando ou mesmo substituindo os humanos no local de trabalho, especialmente na produção industrial, devido às vantagens que os robôs possuem na execução de tarefas repetitivas ou perigosas. O design do protocolo robô inteligente no estudo atual é baseado em uma estratégia de controle de circuito fechado, especificamente o caminho planejamento com base em um algoritmo genético. Além disso, os módulos funcionais foram estritamente dividida3,4, que pode proporcionar uma base sólida para o trabalho futuro de otimização, para que os robôs têm uma forte capacidade para upgrades.

A implementação modular da plataforma robótica é baseada principalmente em métodos a seguir: estratégia de controle combinação multidimensional no módulo de controle do motor5,6e exploração inteligente baseado em um algoritmo genético no módulo de algoritmo de otimização.

Nós usamos o duplo controle de circuito fechado do motor da C.C. e operação do motor de quatro-quadrante no módulo de controle do motor. Controle de velocidade dupla de loop fechado significa que a saída do regulador de velocidade serve como a entrada do regulador atual, permitindo-lhe controlar a corrente e o torque do motor. A vantagem deste sistema é que o torque do motor pode ser controlado em tempo real com base na diferença entre a determinada velocidade e a velocidade real. Quando a diferença entre o real e determinado velocidades é relativamente grande, o torque do motor aumenta e as mudanças de velocidade mais rápidas para conduzir a velocidade do motor em direção a determinado valor tão rapidamente quanto possível, que contribui para a rápida velocidade de regulamento7, 8 , 9. por outro lado, quando a velocidade é relativamente próximo do valor determinado, ele pode automaticamente reduzir o torque do motor para evitar o excesso de velocidade, permitindo que a velocidade atingir determinado valor relativamente rapidamente com nenhum erro6, 10. desde o tempo equivalente constante do loop atual elétrico é relativamente pequeno, o motor de quatro-quadrante11,12 pode responder mais rapidamente para suprimir o impacto da interferência quando o sistema está sujeito a interferências externas. Isto lhe permite melhorar a estabilidade e a habilidade anti-jamming do sistema.

Nós escolhemos um algoritmo genético otimização inteligente com a máxima eficiência, baseada nos resultados de uma simulação em MATLAB. Um algoritmo genético é um algoritmo de pesquisa paralelo estocástico baseado na teoria da seleção natural em genética. Constitui um método eficiente para encontrar a solução ideal global na ausência de qualquer informação inicial. O conjunto de solução do problema considera uma população, aumentando assim a qualidade da solução através de seleção contínua, crossover, mutação e outras operações genéticas. No que se refere a caminho de planejamento por robôs inteligentes, dificuldade surge como resultado de insuficiente informação inicial, ambientes complicadas e não-linearidade. Algoritmos genéticos são mais capazes de resolver o problema de caminho planejamento porque eles possuem capacidade de otimização global, adaptação forte e robustez na resolução de problemas não-lineares; Não existem restrições específicas sobre o problema; o processo de cálculo é simples; e não há nenhum requisito especial para o espaço de busca 13,14.

Protocolo

1. construção da máquina

- montar o chassi como ilustrado, protegendo os componentes mecânicos usando fixadores adequados. ( Figura 1)

Nota: O chassis, que compreende o rodapé, motor, rodas, etc., é o principal componente do robô responsável por seu movimento. Assim, durante a montagem, manter o suporte direto. - o fio de estanho-chumbo e ambos os eletrodos positivos e negativos. Solda de dois fios leva-o para as duas extremidades do motor, conectar o fio vermelho para o eletrodo positivo e a ponta preta para o elétrodo negativo.

- Montar a manga de eixo, os motores e as rodas.

- Ligar o motor para a manga de eixo e fixe-a com um parafuso.

- Insira a manga de eixo no centro do eixo da roda.

- Instalar a estrutura completa para o chassi.

- Dois furos, 3 mm de diâmetro, no centro do chassi, para permitir a instalação do motor módulo de condução. Ligue o motor para o motor de condução módulo.

- Drill um buraco de ambas as bordas esquerda e direita do chassis para a instalação do suporte para os sensores de infravermelhos na parte inferior de 1 cm.

- Instalar dois prendedores para o centro dos dois lados do chassis.

Nota: Para garantir o funcionamento normal dos sensores infravermelhos, verifique se a peça de ligação está perpendicular ao chassi. - Um buraco, 18 mm de diâmetro, através de cada um dos dois componentes estruturais para a instalação de sensores. ( Figura 2A)

- Instalar o motor de acionamento na parte de baixo do chassi. ( Figura 2B) Instale um sensor infravermelho apontando para cada uma das quatro direções, respectivamente, do chassi. ( Figura 2)

- Instalar o leme em simetria. Devido ao grande torque gerado pela operação da direcção, certifique-se de que os parafusos estão instalados de maneira que fornece um conjunto firme e impermeável.

- Instalar quatro sensores infravermelhos no centro da máquina.

- Lugar a 14.8 V fonte de alimentação no centro da máquina e apor a unidade do microcontrolador (MCU) para a bateria.

- Apor quatro sensores de faixa na parte superior da máquina. Ajustar o ângulo entre cada sensor e o solo, a 60°, para garantir precisão de deteção em relação a mesa de trabalho.

- Instalar o sensor de inclinação de eixo duplo, que é usado para detectar casos quando a máquina não consegue alcançar o seu alvo na área de trabalho.

- Usar uma chave de fenda para anexar o braço do robô para a frente da máquina. ( Figura 3)

2. O mecanismo de direção e módulo do Driver de depuração

- clique duas vezes para abrir o software de depuração (por exemplo, Terminal2010 de Servo robô). Conecte o computador à Diretoria de depuração com um Universal Serial Bus (USB) cabo de conversão. ( Figura 4)

- Definir o mecanismo de direção ' s taxa de baud 9600 bits/s, a limitação de taxa de 521 rad/min, a limitação angular para limitação de 300° e tensão de 9.6 V na interface de trabalho.

- Definir o modo de funcionamento da engrenagem de direcção robô para " direção motor modo. "

- Aplicar assíncrona comunicação half-duplex como a conexão entre o controlador e mecanismos de direção. Desta forma, o controlador pode controlar mais de 255 direção motores de uma única interface de receptor/transmissor assíncrono Universal (UART). ( Figura 5)

Cuidado: Pode haver, no máximo, 6 motores conectados a um único fio de direção. Muitos motores de direção conduzirá ao superaquecimento e grande queda de tensão, resultando em um comportamento incomum como anormal e redefinindo comunicação de dados, etc ( Figura 6) - aplicar assíncrono half-duplex comunicação como a conexão entre o controlador e o motor módulo de condução. ( Figura 7)

- Definir o número de ID dos dois módulos de condução e os quatro motores de direção. ID3 e ID4 são deixados em branco para fins de actualização futuras. ( Figura 8)

Nota: ID1: dirigindo para a esquerda o módulo; ID2: módulo de condução para a direita; ID5: motor de direção esquerda-frente; ID6: motor de direção direita-frente; ID7: motor de direção esquerda-traseira; ID8: mecanismo de direção traseira direita. - Motores de direção, um por um em cascata e conectar-se a cascata ao auditor.

- Ligar os sensores para suas interfaces do respectivo controlador. Note-se que o sensor cujo conector carrega uma marca triangular é a terra (GND).

Nota: AD1: dianteiro sensor fotoelétrico infravermelho na parte inferior; AD2: direito sensor fotoelétrico infravermelho na parte inferior; AD3: traseiro sensor fotoelétrico infravermelho na parte inferior; AD4: sensor infravermelho esquerdo na parte inferior; AD5: frontal infravermelha medição de distâncias sensor; AD6: infravermelho certo distância sensor de medição; AD7: traseiro infravermelho medição sensor; AD8: esquerda distância infravermelha medição sensor; AD9: esquerda-frente anti-infravermelho fotoelétrico sensor de queda; AD10: direita-frente anti-infravermelho fotoelétrico sensor de queda; AD11: traseira direita anti-infravermelho fotoelétrico sensor de queda; AD12: sensor fotoelétrico infravermelho esquerda-traseira antiquedo.

3. Os sensores de depuração

- gire o regulador botão na cauda dos sensores infravermelhos para ajustar o intervalo de deteção dos sensores. Quando o robô está posicionado no centro da mesa de trabalho, o nível da lógica dos top quatro sensores infravermelhos é 1. Quando a máquina se move para a borda da mesa de trabalho, o nível da lógica do sensor infravermelho no lado correspondente será 0. ( Figura 9A)

Nota: O robô pode determinar sua localização na tabela de trabalho analisando o nível da lógica dos sensores infravermelhos. Por exemplo, se os níveis de lógica dos sensores frontais esquerdos e são 0, o robô deve ser na região superior esquerda da tabela trabalho. - Comparar os valores de medição do sensor de distância para seus valores de base para a calibração. ( Figura 9B)

Nota: O sensor de distância é um sensor analógico. Como a distância varia, o sensor ' s feedback de força de sinal e correspondente medido valores também irão variar. Os valores medidos serão retransmitidos para a máquina host através de sensores digitais para que o robô pode identificar alterações em seu entorno. - Depurar o sensor de ângulo de inclinação.

- Posicione o sensor de ângulo de inclinação horizontal e gravar seus valores medidos.

- Do sensor em duas direções diferentes, direção do declive e gravar seus valores medidos. Se os valores medidos estão dentro da faixa de erro, o sensor pode ser considerado como estando em operação regular.

4. Esquema de controle

- construção do modelo de simulação do motor DC, com base na equação de equilíbrio de tensão motor DC, equação de enlace de fluxo e equação de equilíbrio do torque.

Equação de

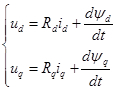

- estabelecer equilíbrio de tensão dada por

onde u d é a tensão de eixo direto, u q é tensão de eixo em quadratura. I d e R q denotam resistência de eixo direto e resistência de eixo em quadratura respectivamente. ,

,  ,

,  ,

,  , representam a corrente de eixo direto, direto eixo corrente, direcionar o fluxo de eixo e fluxo de eixo em quadratura.

, representam a corrente de eixo direto, direto eixo corrente, direcionar o fluxo de eixo e fluxo de eixo em quadratura. - Estabelecer fluxo equação de ligação dada pelo

< img umlt = "Equação 6" src="/files/ftp_upload/56422/56422eq6.jpg" / >

onde e

e  denotar o coeficiente de dirigir o Self-Inductance eixo e self-Inductance eixo em quadratura respectivamente.

denotar o coeficiente de dirigir o Self-Inductance eixo e self-Inductance eixo em quadratura respectivamente.  e

e  são o coeficiente da indutância mútua.

são o coeficiente da indutância mútua.  ,

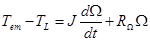

,  representam o torque torque e carga eletromagnética.

representam o torque torque e carga eletromagnética. - Estabelecer equação de equilíbrio de torque calculada por

.

. - Simulação de construir o modelo do motor DC. ( Figura 10)

- estabelecer equilíbrio de tensão dada por

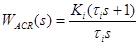

- Aplicar duplo controle de circuito fechado do motor DC. Utilizar a saída do regulador de velocidade como a entrada para o regulador de corrente para regular o motor ' s torque e corrente.

Nota: O diagrama da estrutura do sistema de regulação atual. ( Figura 11)

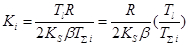

A função de transferência do regulador PI atual é mostrada como , onde

, onde  é o coeficiente proporcional do o regulador atual e

é o coeficiente proporcional do o regulador atual e  é a constante de tempo do chumbo do regulador atual. Pode ser obtido pelo coeficiente de escala

é a constante de tempo do chumbo do regulador atual. Pode ser obtido pelo coeficiente de escala  e o coeficiente de integral

e o coeficiente de integral  .

.

- Aplicar duplo controle de circuito fechado do motor DC. ( Figura 12)

- Aplicar o controle de movimento do quatro-quadrante do motor DC. ( Figura 13)

Circuito de

- utilizar uma ponte H condução para atingir quatro-quadrante movimento do motor DC, modulando o on-off do Transistor de efeito de campo Metal-Óxido-Semicondutor (MOSFET). ( Figura 14)

Nota: Quando Q1 e Q4 estão ligados e o motor está no estado elétrico para a frente e o primeiro quadrante executando o estado. Quando Q3 e Q4 são acesos, o motor é no estado e o segundo quadrante de execução estado de travagem de energia. Quando Q2 e Q3 são acesos, o motor é no estado elétrico reverso e o estado de movimento terceiro quadrante. Quando Q1 e Q2 são acesos, o motor é no estado e o estado de movimento quarto quadrante de travagem de energia reversa.

- utilizar uma ponte H condução para atingir quatro-quadrante movimento do motor DC, modulando o on-off do Transistor de efeito de campo Metal-Óxido-Semicondutor (MOSFET). ( Figura 14)

- Aplicar a modulação de largura de pulso (PWM) para regular a velocidade do motor DC. Modulam a DC tensão largura de pulso (ciclo de dever) aplicada para a armadura do motor, controlando o on-off do interruptor elétrico, quando a tensão de alimentação de DC motor fornecer permanece essencialmente inalterado, modulando assim o valor médio e a entrada de velocidade de rotação de tensão de armadura do motor.

5. Escrever o programa

- usar a linha de download USB para importar um arquivo binário (BIN) gerado pelo KEIL5 para o controlador.

- Selecione o programa a ser executado.

6. Cenário de aplicativo

- reconhecimento de cor aplicar para categorizar a carga em uma fábrica. ( Figura 15)

- Usar uma câmera óptica para coletar imagens e verificar a cor digitalizada usando o número da matriz bidimensional saltada.

- Levantar o objeto com os braços mecânicos.

- Emitir um comando para transportar o objeto para o local designado usando a câmera e dirigindo o motor do robô.

- Pesquisar rapidamente para limpar as áreas designadas. ( Figura 16)

- Utilizar os quatro sensores ópticos o robô para detectar os locais do entorno obstáculos.

- o mecanismo de direção para levantar a pá mecânica e destruir obstáculos nas áreas designadas do comando.

- Uso do algoritmo genético para determinar o caminho de pesquisa mais eficaz.

- Usar o auto-reconhecimento para evitar queda de bancada para separar os trabalhadores da área de trabalho de máquina e garantir a segurança do trabalhador.

- Modificar sinais baseados na diferença de altitude entre os quatro sensores ópticos superiores, que reconhecem a bancada e chão.

- Analisar os sinais mutáveis para determinar a localização das bordas da bancada de trabalho.

- Comando da máquina para evitar as bordas da bancada de trabalho.

Resultados

No diagrama do programa de controle de movimento de loop fechado duplo, roxo representa um sinal de determinada velocidade e amarelo representa o valor da saída do sistema de controle. A figura 17 mostra claramente que o sistema de controle de circuito fechado duplo é significativamente mais eficaz do que um sistema open-loop. A superação real da saída do sistema de circuito fechado duplo é relativamente pequena e o desempenho dinâmico do sistema é me...

Discussão

Neste trabalho, nós projetamos um tipo de robô inteligente que pode ser construído de forma autónoma. Implementamos o algoritmo proposto busca inteligente e autónomo reconhecimento através da integração de vários programas de software com o hardware. No protocolo, introduzimos as abordagens básicas para configurar o hardware e Depurando o robô inteligente, que pode ajudar os usuários projetar uma estrutura mecânica adequada de seu próprio robô. No entanto, durante a operação real, é necessário prestar ...

Divulgações

Os autores não têm nada para divulgar.

Agradecimentos

Os autores gostaria de expressar a sua gratidão ao Sr. Yaojie He por sua assistência na realização das experiências relatadas neste trabalho. Este trabalho foi financiado em parte pela Fundação Nacional de ciências naturais da China (n. º 61673117).

Materiais

| Name | Company | Catalog Number | Comments |

| structural parts | UPTECMONYH HAR | L1-1 | |

| structural parts | UPTECMONYH HAR | L2-1 | |

| structural parts | UPTECMONYH HAR | L3-1 | |

| structural parts | UPTECMONYH HAR | L4-1 | |

| structural parts | UPTECMONYH HAR | L5-1 | |

| structural parts | UPTECMONYH HAR | L5-2 | |

| structural parts | UPTECMONYH HAR | U3A | |

| structural parts | UPTECMONYH HAR | U3B | |

| structural parts | UPTECMONYH HAR | U3C | |

| structural parts | UPTECMONYH HAR | U3F | |

| structural parts | UPTECMONYH HAR | U3G | |

| structural parts | UPTECMONYH HAR | U3H | |

| structural parts | UPTECMONYH HAR | U3J | |

| structural parts | UPTECMONYH HAR | I3 | |

| structural parts | UPTECMONYH HAR | I5 | |

| structural parts | UPTECMONYH HAR | I7 | |

| structural parts | UPTECMONYH HAR | CGJ | |

| link component | UPTECMONYH HAR | LM1 | |

| link component | UPTECMONYH HAR | LM2 | |

| link component | UPTECMONYH HAR | LM3 | |

| link component | UPTECMONYH HAR | LM4 | |

| link component | UPTECMONYH HAR | LX1 | |

| link component | UPTECMONYH HAR | LX2 | |

| link component | UPTECMONYH HAR | LX3 | |

| link component | UPTECMONYH HAR | LX4 | |

| Steering gear structure component | UPTECMONYH HAR | KD | |

| Steering gear structure component | UPTECMONYH HAR | DP | |

| Infrared sensor | UPTECMONYH HAR | E18-B0 | Digital sensor |

| Infrared Range Finder | SHARP | GP2D12 | |

| Gray level sensor | SHARP | GP2Y0A02YK0F | |

| proMOTION CDS | SHARP | CDS 5516 | The robot steering gear |

| motor drive module | Risym | HG7881 | |

| solder wire | ELECALL | 63A | |

| terminal | Bright wire | 5264 | |

| motor | BX motor | 60JX | |

| camera | Logitech | C270 | |

| Drilling machine | XIN XIANG | 16MM | Please be careful |

| Soldering station | YIHUA | 8786D | Be careful to be burn |

| screwdriver | EXPLOIT | 043003 | |

| Tweezers | R`DEER | RST-12 |

Referências

- Charalampous, K., Kostavelis, I., Gasteratos, A. Robot navigation in large-scale social maps: An action recognition approach. Expert Syst Appl. 66 (1), 261-273 (2016).

- Huang, Y., &Wang, Q. N. Disturbance rejection of Central Pattern Generator based torque-stiffness-controlled dynamic walking. Neurocomputing. 170 (1), 141-151 (2015).

- Tepljakov, A., Petlenkov, E., Gonzalez, E., Belikov, J. Digital Realization of Retuning Fractional-Order Controllers for an Existing Closed-Loop Control System. J Circuit Syst Comp. 26 (10), 32-38 (2017).

- Siluvaimuthu, C., Chenniyappan, V. A Low-cost Reconfigurable Field-programmable Gate Array Based Three-phase Shunt Active Power Filter for Current Harmonic Elimination and Power Factor Constraints. Electr Pow Compo Sys. 42 (16), 1811-1825 (2014).

- Brogardh, T., et al. Present and future robot control development - An industrial perspective. Annu Rev Control. 31 (1), 69-79 (2007).

- Wang, E., Huang, S. A Novel DoubleClosed Loops Control of the Three-phase Voltage-sourced PWM Rectifier. Proceedings of the CSEE. 32 (15), 24-30 (2012).

- Li, D. H., Chen, Z. X., Zhai, S. Double Closed-Loop Controller Design of Brushless DC Torque Motor Based on RBF Neural Network. , 1351-1356 (2012).

- Tian, H. X., Jiang, P. L., Sun, M. S. Double-Loop DCSpeed Regulation System Design Basd On OCC). , 889-890 (2014).

- Xu, G. Y., Zhang, M. Double Closed-Loop Feedback Controller Design for Micro Indoor Smart Autonomous Robot). , 474-479 (2011).

- Chen, Y. N., Xie, B., Mao, E. R. Electric Tractor Motor Drive Control Based on FPGA. , 271-276 (2016).

- Zhang, J., Zhou, Y. J., Zhao, J. Study on Four-quadrant Operation of Brushless DC Motor Control Method. Proc. International Conference on Mechatronics, Robotics and Automation. (ICMRA 2013). , 1363-1368 (2013).

- Joice, C. S., Paranjothi, S. R., Kumar, V. J. S. Digital Control Strategy for Four Quadrant Operation of Three Phase BLDC Motor With Load Variations. Ieee T Ind Inform. 9 (2), 974-982 (2013).

- Drumheller, Z., et al. Optimal Decision Making Algorithm for Managed Aquifer Recharge and Recovery Operation Using Near Real-Time Data: Benchtop Scale Laboratory Demonstration. Ground Water Monit R. 37 (1), 27-41 (2017).

- Wang, X. S., GAO, Y., Cheng, Y. H., Ma, X. P. Knowledge-guided genetic algorithm for path planning of robot. Control Decis. 24 (7), 1043-1049 (2009).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoExplore Mais Artigos

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados