Method Article

Uso de Gerador de Aerossol Capilar em Produção Contínua de Aerossol Controlado para Estudos Não Clínicos

Neste Artigo

Resumo

O protocolo descreve as configurações e o uso de um gerador de aerossol capilar para produção contínua de aerossol controlado a partir de uma solução líquida multiespécie, adequada para entrega constante de aerossol de grande volume (por exemplo, estudos de inalação de inalação viva ).

Resumo

O gerador de aerossol capilar (CAG) é operado com o principal da evaporação térmica líquida através do aquecimento do e-líquido na fase inicial, seguido de nucleação e condensação regulada através de uma mistura de fluxo de ar para gerar aerossóis, como em um cigarro eletrônico (CE). O CAG é particularmente útil na geração de aerossóis de grandes volumes de forma contínua, por exemplo, como estudos toxicológicos de inalação in vivo , onde o uso de CEs não é viável. Os efeitos térmicos da geração de aerossol a partir do CAG são semelhantes em termos de temperatura aplicada em uma CE, permitindo assim que os pesquisadores avaliem os vapores de e-líquidos em escala e reprodutibilidade. Como o funcionamento do CAG permite que os usuários controlem parâmetros críticos, como a taxa de fluxo de e-líquido, temperaturas de aquecimento e fluxos de ar de diluição, permite aos pesquisadores testar várias formulações de e-líquido em um dispositivo bem controlado. Propriedades, como o tamanho das partículas de aerossol, demonstram-se que são reguladas com a vazão do ar no que diz respeito ao fluxo e-líquido e à composição e-líquido. O CAG, no entanto, é limitado na avaliação de questões comuns relacionadas à CE, como o superaquecimento de seus elementos. Buscamos demonstrar que o CAG pode gerar aerossol reprodutível e contínuo, avaliando as características químicas e físicas do aerossol com uma formulação e-líquida escolhida. O protocolo descreve os parâmetros operacionais da taxa de fluxo líquido, das taxas de fluxo de ar de diluição e dos procedimentos operacionais que precisam otimizar a concentração de aerossol e o tamanho das partículas necessárias para um estudo toxicológico in vivo . Apresentando os resultados representativos do protocolo e discutindo os desafios e aplicações de trabalhar com um CAG, demonstramos que o CAG pode ser usado de forma reprodutível. A tecnologia e o protocolo, que foi desenvolvido a partir de trabalhos anteriores, servem de base para futuras inovações para investigações de geração de aerossol controladas por laboratório.

Introdução

Os e-líquidos comuns contêm uma mistura de propilenoglicol, glicerol, água, nicotina e sabores selecionados. A composição de um aerossol gerado a partir de um dispositivo CE depende não apenas da formulação líquida, mas também do material, design e características do dispositivo. Consequentemente, muitos dispositivos CE podem introduzir uma grande variabilidade na saída de aerossol1, incluindo a produção específica de dispositivos de níveis elevados de constituintes indesejados, variação de volume de puff, alteração no fluxo de ar devido a orifícios de ventilação bloqueados e "puffing seco" (quando o recipiente líquido está quase vazio, causando superaquecimento do dispositivo porque parte da energia entregue não é usada para evaporação líquida)2 . Além disso, o carregamento, recarga e limpeza de dispositivos EC durante estudos de inalação de longo prazo se tornaria uma enorme restrição adicional em termos de logística3. Por essas razões, outros geradores de aerossol devem ser considerados para produção em larga escala de aerossóis e avaliação adequada de formulações líquidas, evitando variações relacionadas ao dispositivo na composição do aerossol e diminuindo a cargade trabalho 4,5. No entanto, os aerossóis gerados por dispositivos devem permanecer parte das estratégias de avaliação de risco, pois os níveis de certos constituintes em dispositivos CE podem ser mais elevados do que aqueles em geradores de aerossóis padronizados controlados em laboratório devido às especificidades de aquecimento/resfriamento dos dispositivos 6,7,8.

Devido às informações limitadas sobre os requisitos regulatórios atualmente disponíveis, os métodos de avaliação para a toxicidade potencial dos aerossóis gerados pelos cigarros eletrônicos (CE) ainda estão evoluindo 9,10,11. No entanto, uma avaliação in vitro e in vivo precisa requer a geração de volumes bem caracterizados e reprodutíveis de aerossol ao longo do tempo. Produzir aerossol a partir de um dispositivo CE com um regime de sopro controlado certamente seria o processo mais representativo na perspectiva do consumo do usuário. Para estudos de toxicidade regulatória, considerando uma variedade de possíveis formulações líquidas que os usuários podem muitas vezes preparar por si mesmos e, ao mesmo tempo, modificar algumas características do dispositivo (por exemplo, energia fornecida), o uso de dispositivos CE para a realização de estudos toxicológicos de exposição repetida a longo prazo não são apenas desafiadores, mas também potencialmente inadequados.

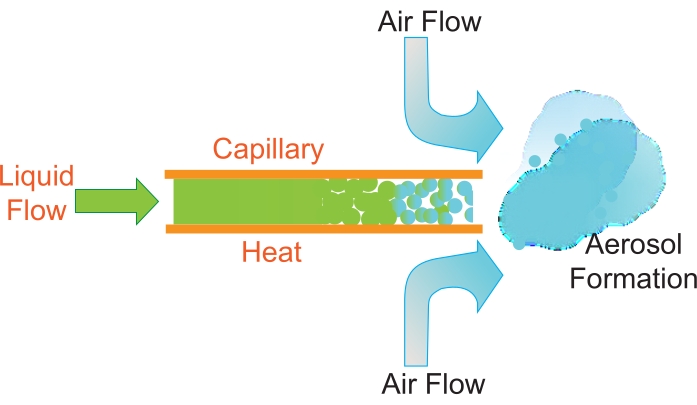

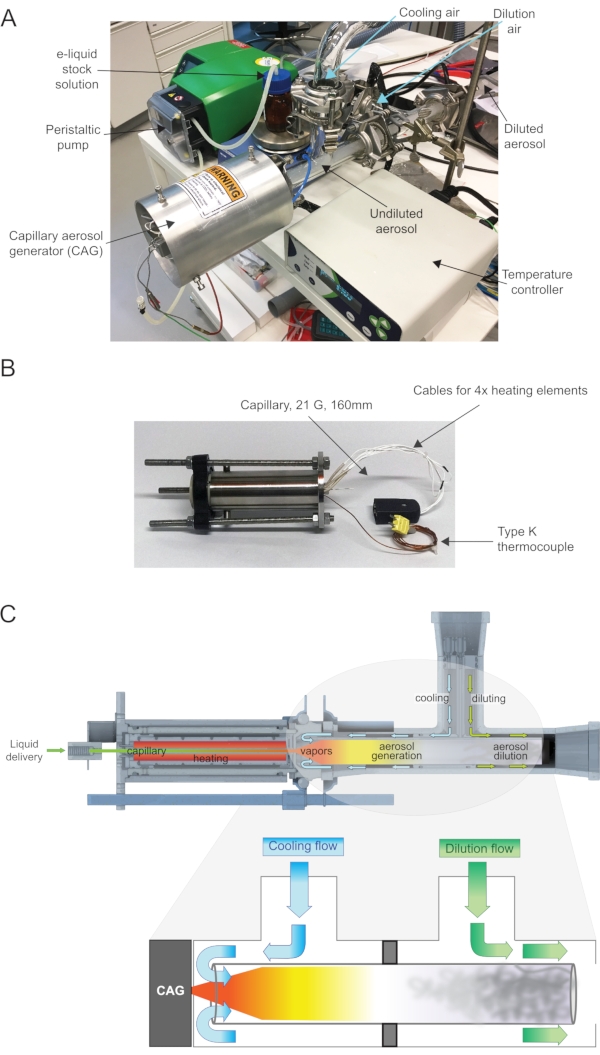

O gerador de aerossol capilar (CAG) desenvolvido pela Philip Morris12,13 e ainda refinado pela Virginia Commonwealth University14-works com o princípio de criar um jato de fluxo de vapor quente a partir de um capilar eletricamente aquecido, que é posteriormente resfriado com ar ambiente, causando formação de núcleo de partículas e condensação subsequente, levando à formação de aerossol. Como os mesmos processos físicos levam à formação de aerossol em CE (além da entrega do líquido ao capilar por uma bomba no CAG, que, em uma CE, geralmente é substituída por forças capilares que atuam no material de pavio que retira o líquido do reservatório no CE), as características dos aerossóis gerados pelo CAG são muito semelhantes às dos aerossóis CE14 (Figura 1 ). O CAG permite a produção de grandes volumes de aerossol, com poucos requisitos de manuseio; é, portanto, particularmente adequado para estudos de inalação in vivo.

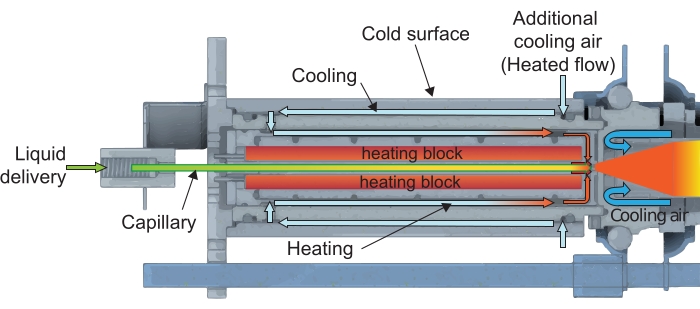

O CAG é um dispositivo de laboratório que consiste em um tubo capilar aquecido simplesmente conectado a um controlador de temperatura e a um reservatório líquido através de uma bomba peristáltica (Figura 2A). O capilar (160 mm, 21 G, aço inoxidável) é aquecido por quatro elementos de aquecimento, todos embutidos em um bloco de alumínio (Figura 2B). A temperatura é tipicamente definida em 250-275 °C para imitar as condições de aquecimento da bobina de um dispositivo EC15. O líquido bombeado através do capilar é aquecido e transformado em vapor quente saindo da ponta do capilar. O conjunto CAG (Figura 2C) requer elementos adicionais para misturar o vapor gerado com ar frio e formar um aerossol. A mistura abrupta do vapor quente supersaturado com uma corrente de ar frio resulta em nucleação e condensação subsequente, levando à formação de aerossol (Figura 2C). Em nosso projeto CAG (Figura 3), um fluxo de ar aquecido adicional primeiro esfria o corpo externo e depois circula ao longo dos blocos de aquecimento para aquecer o fluxo de ar, impedindo, ao mesmo tempo, a condensação do fluxo de recuo líquido na ponta do capilar e estabilizando a explosão do jato de vapor. Além disso, cria blindagem indesejada de vapores quentes, impactando assim o processo de nucleação. Por essa razão, a vazão aplicada para este fluxo de ar deve ser mínima e se adequar à finalidade da aplicação. Este fluxo de ar será chamado de "fluxo de ar aquecido" ao longo deste manuscrito, embora deva ser entendido que este fluxo é aquecido passivamente pelos blocos de aquecimento e não de propósito pelo usuário.

A taxa de fluxo de ar de resfriamento tem uma forte influência sobre o tamanho das partículas de aerossol geradas. Na produção de aerossol para estudos de inalação in vivo , o fluxo de ar de diluição determinará a dose de exposição e poderá ter que ser ainda mais diluído antes de chegar à câmara de exposição. Além da composição química dos aerossóis, é essencial caracterizar a distribuição do tamanho de partículas de aerossol (PSD) para garantir que o aerossol gerado seja semelhante ao gerado pelos CES e dentro da faixa de tamanho de partícula de inalação recomendada pelas diretrizes da OCDE (muitas vezes parametrizada pela presunção de log-normalidade do PSD com diâmetro aerodinâmico médio em massa [MMAD] e desvio padrão geométrico [GSD]).

O MMAD dos aerossóis gerados pode variar amplamente dependendo do design do dispositivo, propriedades líquidas físico-químicas da formulação (por exemplo, densidade, viscosidade e tensão superficial), taxa de fluxo de ar e temperatura ditando condições termodinâmicas 14,16,17. Para experimentos de exposição in vivo, o fluxo de ar geralmente consiste em ar condicionado, filtrado a 22 ± 2 °C e 60% ± 5% de umidade relativa. O aerossol gerado pode então ser diluído ainda mais dependendo dos requisitos do estudo, para atingir concentrações-alvo na atmosfera de teste. Em seguida, é entregue através de tubulação de vidro para a câmara de exposição, a fim de diminuir a perda de filtragem. Nos resultados aqui apresentados, estabelecem-se as configurações de temperatura e fluxo de ar para demonstrar que o CAG pode ser utilizado para produção contínua de um aerossol controlado com PSD consistente e inalável e concentrações definidas para estudos de inalação in vivo.

No protocolo, descreveremos como: 1) montar o CAG, 2) determinar parâmetros necessários para gerar aerossol a partir do CAG, 3) realizar geração de aerossol e 4) analisar constituintes físicos e químicos de interesse no aerossol. Para estas corridas preliminares, consideramos uma solução líquida baseada em uma mistura de componentes formadores de aerossol: propilenoglicol (PG), glicerol (VG), água e nicotina em frações de massa prescritas. Finalmente, compartilharemos dados de exemplo para avaliação de uma complexa mistura multiespécie gerada em nossos experimentos (envolvendo os constituintes acima mencionados misturados com constituintes adicionais de sabor). Discutiremos os resultados e desafios gerais, juntamente com a aplicabilidade desta abordagem experimental para avaliação dessas misturas.

Protocolo

1. Montagem do sistema CAG

- Montagem do CAG

- Coloque o capilar na ranhura capilar dos blocos de aquecimento de alumínio, com a extremidade de saída salientes em cerca de 5 mm.

- Aperte levemente os parafusos das duas metades dos blocos de aquecimento de alumínio.

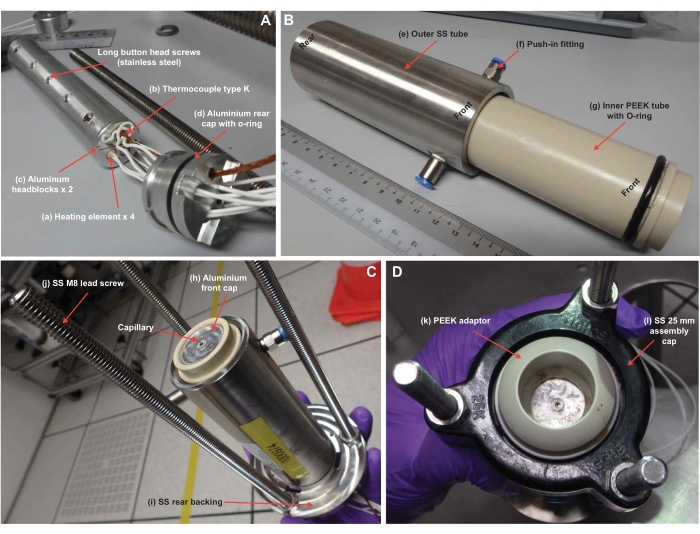

- Monte os elementos de aquecimento (a) e termopar (b) nos blocos de aquecimento de alumínio (c), com os fios salientes através da tampa traseira de alumínio (d) (Figura 4A).

- Certifique-se de que os fios dos elementos de aquecimento estejam conectados a um adaptador e certifique-se de que estão retos.

- Monte o tubo PEEK interno (g) com o tubo SS externo (e). Certifique-se de que os encaixes push-in de 2 x 4 mm (f) estejam firmemente fixados no tubo SS externo (e) (Figura 4B).

- Coloque os anéis O (3 x 30 mm) nas duas ranhuras do tubo PEEK interno (g) e insira o tubo PEEK interno (g) no tubo SS externo (e) da extremidade frontal.

- Coloque os elementos de aquecimento de alumínio montados no fundo traseiro SS (i), com a tampa traseira de alumínio voltada para o fundo traseiro do SS, e deslize o conjunto interno do tubo PEEK/Outer SS sobre os elementos de aquecimento de alumínio através de ajuste apertado com o fundo traseiro SS (i) (Figura 4C).

- Coloque a tampa dianteira de alumínio (h) sobre o elemento de aquecimento de alumínio, dentro do tubo PEEK interno. Certifique-se de que o capilar está ligeiramente salientes da tampa frontal de alumínio. Instale os três parafusos de chumbo SS (j) ao redor do fundo traseiro SS e aperte firmemente.

- Coloque o adaptador PEEK (k) sobre a frente interna do tubo PEEK. Certifique-se de que o adaptador PEEK se encaixa no sulco frontal do tubo PEEK interno. Coloque o Agendador de 25 mm (l) sobre o adaptador PEEK e através dos três parafusos de chumbo SS. Aperte manualmente as porcas sobre o programador de tal forma que o adaptador PEEK esteja apertado (Figura 4D).

- Conecte os elementos de aquecimento ao controlador de temperatura e ao capilar à bomba peristáltica e à solução líquida de teste.

- Conecte o ar comprimido para o fluxo de ar aquecido ao CAG através dos encaixes push-in de 2 x 4 mm (Figura 4B, [f]).

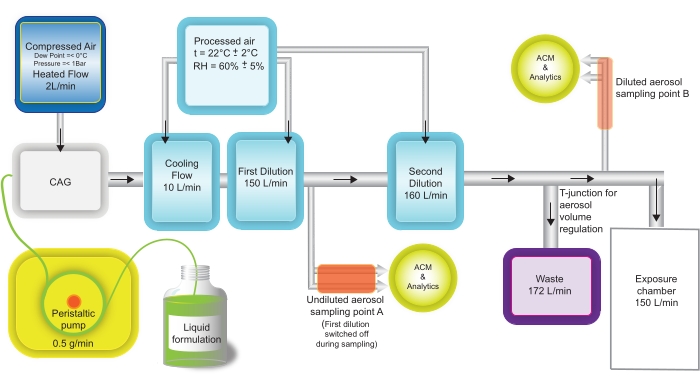

- Monte o CAG na peça de vidro e conecte os fluxos de ar de resfriamento e primeira diluição do CAG (ar processado; Figura 3). Adicione uma segunda entrada de fluxo de diluição quando necessário, bem como portas de amostragem de aerossol e uma junção T regulatória (Figura 5).

- Procedimento de limpeza do CAG

- Retire o CAG da configuração do conjunto de vidro CAG e limpe o vidro com lenços umedecidos até que o vidro esteja visivelmente seco.

- Observe a saída capilar do CAG para obstrução. Se a deposição de partículas puder ser observada na saída do capilar, altere o capilar. Da mesma forma, ao notar a redução da entrega de aerossol, substitua o capilar por um novo.

- Desmonte o CAG seguindo as etapas 1.1.9 para 1.1.1.

- Remonte o CAG seguindo as etapas 1.1.1 para 1.1.9 uma vez que o capilar seja alterado.

2. Cálculo da concentração e diluição do aerossol CAG

- Cálculo teórico do TDF

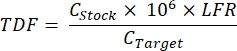

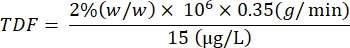

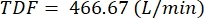

- Calcule o TDF com base na concentração da formulação líquida (chamada solução/concentração de estoque aqui) e na LFR:

TDF: fluxo total de ar de diluição (L/min)

CEstoque: concentração de ações 2%, w/w)

LFR: Taxa de Fluxo líquido (g/min)

C Alvo: concentração de alvo (μg/L) - Utilizando uma solução com nicotina de 2% (w/w), com concentração de aerossol de nicotina a 15 μg/L e uma LFR de 0,35 g/min, presuma que o rendimento de 100% será o seguinte:

- Calcule o TDF com base na concentração da formulação líquida (chamada solução/concentração de estoque aqui) e na LFR:

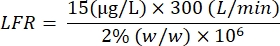

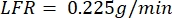

- Cálculo teórico da LFR

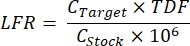

- Calcule o LFR com base na concentração da solução de estoque líquido e do TDF:

LFR: taxa de fluxo líquido (g/min)

C Alvo: concentração de alvo (μg/L)

TDF: fluxo total de ar de diluição (L/min)

CEstoque: concentração de ações (%, w/w) - Usando uma solução com nicotina de 2% (w/w), com uma concentração de aerossol de nicotina a 15 μg/L e um TDF de 300 L/min, presuma que um rendimento de 100% será o seguinte:

- Calcule o LFR com base na concentração da solução de estoque líquido e do TDF:

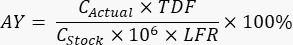

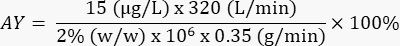

- Cálculo do rendimento real (%) com base em dados experimentais

- Com base nos cálculos teóricos acima, realize as corridas iniciais de engenharia para quantificar a concentração constituinte real do aerossol (CReal) e obter o rendimento real (AY) do aerossol CAG. Realize um ajuste mais fino da concentração de aerossol utilizando os mesmos cálculos para ajuste de TDF ou LFR.

AY: rendimento real (%)

CReal: concentração constituinte de aerossol real (μg/L)

TDF: fluxo total de ar de diluição (L/min)

CEstoque: concentração de ações (%, w/w)

LFR: taxa de fluxo líquido (g/min) - Utilizando uma solução contendo 2% (w/w) nicotina, com uma concentração de aerossol de nicotina medida de 15 μg/L, TDF de 320 L/min e LFR de 0,35 g/min resultará na seguinte nicotina AY:

- Com base nos cálculos teóricos acima, realize as corridas iniciais de engenharia para quantificar a concentração constituinte real do aerossol (CReal) e obter o rendimento real (AY) do aerossol CAG. Realize um ajuste mais fino da concentração de aerossol utilizando os mesmos cálculos para ajuste de TDF ou LFR.

3. Geração de aerossol CAG

- Geração de aerossol inicial

- Pese e registre o valor do líquido de teste, do agitador magnético e da garrafa a 0,01 g mais próximo. As formulações de estoque líquido são preparadas com componentes descritos na Tabela 1.

- Fornecer as respectivas configurações de fluxo de ar (±5%) (Figura 5):

Ar comprimido para fluxo aquecido: 2 L/min

Fluxo de resfriamento: 10 L/min

Primeiro fluxo de diluição: 150 L/min

Segundo fluxo de diluição: 160 L/min

Fluxo de resíduos: 172 L/min - Defina o ponto de partida do controle de temperatura no controlador de temperatura digital para 250 °C e comece a aquecer o CAG.

- Coloque a solução de caldo líquido com uma barra de agitação magnética em um agitador magnético. Coloque o tubo de entrada da bomba peristáltica na solução de teste.

- Ligue a bomba peristáltica e coloque o fluxo para o LFR ±5% (g/min).

- Quando a temperatura do CAG atingir 250 ± 1 °C, comece a geração de aerossol iniciando a bomba peristáltica para entregar líquido de teste ao CAG.

- Verifique se o aerossol é gerado perto da ponta capilar e regissuço o tempo necessário para calcular a taxa de fluxo de massa. Se nenhum aerossol for gerado, verifique todos os equipamentos e configurações novamente. Se ainda não for gerado aerossol, é altamente provável que o capilar esteja bloqueado e precise ser substituído.

- Durante a geração de aerossol

- Escorra o líquido que condensa na configuração do vidro a cada 60 minutos, para garantir a geração constante e estável do aerossol.

- Parar a geração de aerossol

- Remova a tubulação da garrafa de solução de teste e troque o líquido de teste para água desionizada e registe o tempo para calcular a taxa de fluxo de massa.

- Aguarde até que o vapor de água saia do capilar, desligue o controlador de temperatura e mantenha a bomba peristáltica por pelo menos 10 minutos para lavar e limpar o capilar.

- Pesar e registrar o valor do líquido de teste e do frasco até os 0,01 g mais próximos e calcular a taxa de fluxo de massa usando a seguinte equação:

- Desligue o ar comprimido usado como fluxo aquecido.

- Se necessário, remova o CAG da configuração do conjunto e limpe a tubulação de vidro com lenços umedecidos e remonte o CAG.

4. Determinação analítica dos constituintes

NOTA: A amostragem de aerossol é realizada em duas posições: a) no aerossol não diluído (tanto o primeiro ar de diluição quanto o segundo fluxo de diluição são desligados durante a amostragem não diluída) e b) no aerossol diluído com todas as diluições fornecidas (Figura 5). Até três portas de amostragem estão disponíveis em cada uma das posições amostrais, a e b, permitindo a coleta simultânea de ACM, e outros equipamentos/sondas para análise das características do aerossol. A linha de amostragem é instalada perpendicular à direção de fluxo de aerossol e conectada a uma bomba de vácuo que permite desenhar um certo volume de aerossol (dependendo da taxa de fluxo da bomba e duração da amostra).

- Determinação da Massa Coletada aerossol (ACM)

NOTA: A fase particulada do aerossol está presa em uma almofada de filtro de fibra de vidro (diâmetro: 44 mm, retenção do tamanho das partículas: 1,6 μm). Os pesos ACM antes e depois da amostragem são medidos com suportes de filtro para minimizar as perdas na pesagem devido à evaporação de componentes voláteis.- Coloque um filtro no suporte do filtro e coloque as tampas do filtro.

- Pesar o suporte do filtro para 0,0001 g mais próximo com o filtro antes da coleta da amostra e documentar o peso.

- Conecte o suporte do filtro contendo o filtro ao fluxo aerossol e inicie a coleta de amostras.

- Após a coleta da amostra, pese o filtro com o suporte do filtro e as tampas e documente o peso final.

- Calcule o ACM usando a seguinte fórmula:

ACM: concentração de ACM (μg/L)

Wb: peso do filtro e do suporte do filtro antes da amostragem (g) até o mais próximo 0,0001 g

Wa: peso do filtro e do suporte do filtro após a amostragem (g) até o mais próximo 0,0001 g

Vaerossol: Volume de aerossol (L) passando pelo filtro, calculado usando:

Tempo de amostragem (min) x fluxo amostral (L/min) - Retire a almofada do filtro do suporte do filtro e deposite-a em um frasco de vidro de 25 mL contendo 5 mL de etanol. Extrair o ACM agitando a almofada do filtro em um agitador de laboratório por 30 min a 400 rpm.

- Centrifugar o frasco de vidro de 25 mL por 5 min a 290 x g e coletar o supernascida para quantificação de PG/VG e a fase particulada da nicotina.

- Determinação da concentração de nicotina (ou sabor)

NOTA: O aerossol está preso em uma coluna de amostra contendo terra diatomácea de poros largos especialmente processada, uma matriz quimicamente inerte para uso em uma faixa de pH de 1 a 13 (Figura 6).- Prepare a coluna de amostra dentro de 15 minutos antes de iniciar a coleta de amostras de aerossol.

- Para determinar as concentrações de nicotina, adicione 2 mL de ácido sulfúrico de 0,5 M. Para determinar sabores, adicione 2 mL de isopropanol.

- Verifique o fluxo de amostragem.

- Ligue a bomba de vácuo e, usando o equipamento de fluxo calibrado que forneça precisão a 1 ccm/min, verifique a taxa de fluxo com uma coluna de amostra conectada à linha de amostragem. Ajuste o fluxo com a válvula da agulha para a faixa de 700 ccm/min ± 5%.

- Desligue a bomba de vácuo.

- Coleta de amostras

- Adicione os dois adaptadores à coluna de amostra de acordo com sua entrada e lado de saída (Figura 6). Conecte o tubo à linha de amostragem de vácuo através do adaptador de saída.

- Conecte o conjunto da coluna amostral à porta de amostragem através do adaptador de entrada.

- Inicie a coleta de amostras ligando a bomba de vácuo.

- Regisso tempo de início da amostragem.

- Após um tempo de amostragem predefinido, 10 min no ponto de amostragem não diluído A e 30 min no ponto de amostragem diluído B, desligue a bomba de vácuo e registe o tempo.

- Remova a coluna amostral da porta de amostragem.

- Remova os adaptadores da coluna amostral e sele a coluna da amostra com uma membrana de filme para evitar perdas devido à evaporação ou contaminação. Rotule a coluna da amostra de acordo com o nome da amostra correspondente.

- Armazene a coluna de amostra selada em uma geladeira (2-8 °C) até a análise.

- Determinação de concentrações de carbonyl

NOTA: Os carbonyls estão presos em uma almofada de filtro de vidro conectada em série a um micro-impinger preenchido com 2,4-dinitrophenylhydrazine (DNPH) dissolvido em acetonitrila.

- Prepare a coluna de amostra dentro de 15 minutos antes de iniciar a coleta de amostras de aerossol.

- Preparação para armadilhas

- Encha o microimusto com 10 mL de 15 mM DNPH em acetonitrilo.

- Prepare uma almofada de filtro (ver parágrafo 4.1).

- Verifique o fluxo de amostragem

- Ligue a bomba de vácuo e verifique a taxa de fluxo da linha de amostragem usando um equipamento de fluxo calibrado que fornece uma precisão de 1 ccm/min. Ajuste o fluxo com a válvula da agulha para a faixa de 700 ccm/min ± 5%.

- Desligue a bomba de vácuo.

- Coleta amostral

- Conecte o suporte do filtro ligado ao micro-impinger à porta de amostragem.

- Conecte a linha de amostragem de vácuo à saída do micro-impinger.

- Inicie a coleta de amostras ligando a bomba de vácuo.

- Regisso tempo de início da amostragem.

- Após um tempo de amostragem predefinido, 10 min em ponto de amostragem não diluído a e 30 min no ponto de amostragem diluído b, desligue a bomba de vácuo e registe o tempo.

- Desconecte a armadilha amostral da porta de amostragem.

- Esvazie o impinger em um frasco de vidro. Cubra a solução DNPH para 10 mL com acetonitrilo.

- Determine o peso da almofada do filtro e extraia-o na solução DNPH-acetonitrila tremendo. Descarte a almofada do filtro após a extração.

- Pegue uma alíquota de 1 mL da solução carbonyl-DNPH e adicione 50 μL de piridina para estabilizar a solução.

- Guarde as alíquotas em um congelador a ≤-12 °C até a análise.

- Encha o microimusto com 10 mL de 15 mM DNPH em acetonitrilo.

Resultados

Reprodutibilidade de aerossóis CAG

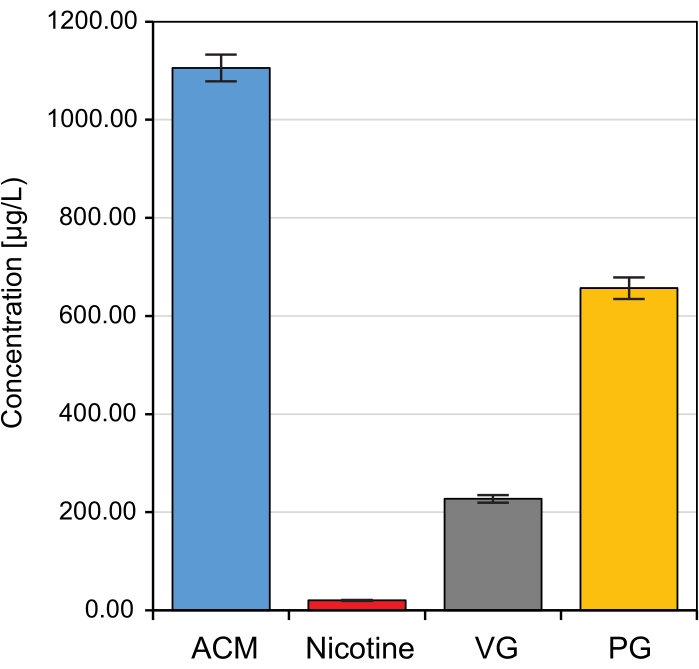

Para demonstrar a reprodutibilidade do aerossol gerado pelo CAG, foi utilizada uma solução líquida base contendo PG, VG, nicotina, água e etanol (71,72%, 17,93%, 2%, 5,85% e 2,5%, respectivamente) em mais de 10 corridas de geração de aerossóis separadas. Os parâmetros de aerossolização e amostragem estão resumidos na Tabela 2. A caracterização química dos aerossóis gerados pelo CAG confirmou o alto grau de reprodutibilidade dos resultados obtidos utilizando o sistema. Sob os mesmos fluxos de aquecimento, resfriamento e diluição, bem como as mesmas condições amostrais, as concentrações de ACM, nicotina, VG e PG foram estáveis ao longo das corridas de geração de aerossóis, com o desvio padrão relativo de 2,48%, 3,28%, 3,43% e 3,34% de ACM, Nicotina, VG e PG, respectivamente (Figura 7).

As concentrações de oito carbonilílicos, acetaldeído, acetona, acroleína, butildeído, crotonaldeído, formaldeído, cetona de metila etil e propionaldeído- foram medidas durante três corridas consecutivas de geração cag-aerossol. Como esperado com os aerossóis gerados em condições controladas constantes, os rendimentos de todos os analitos carbonila permaneceram baixos (Tabela 3), não atingindo os limites de quantificação (LOQ) do método analítico para a maioria dos compostos. Apenas acetaldeído e formaldeído apresentaram rendimentos acima do LOQ. As concentrações de formaldeído na amostra de aerossol diluído apresentaram alta variabilidade (±32%) devido à volatilidade deste analito, bem como rendimentos próximos ao LOQ. Os dados confirmaram a ausência de produtos de degradação térmica líquida em aerossóis gerados pelo CAG. A adição de uma mistura de sabores teve influência na composição carbonyl do aerossol. No presente caso, os rendimentos de acetaldeído e butidído foram drasticamente aumentados, de valores próximos ao LOQ para 2,06 e 1,56 μg/L, respectivamente, no aerossol diluído destinado a entrar na câmara de exposição. Esses dados destacam o efeito da composição da mistura de sabor na composição do aerossol e ressaltam a necessidade de investigar a toxicidade potencial de certas substâncias aromatizantes em uma formulação e-líquida em estágio inicial, antes da avaliação final em estudos de exposição in vivo a longo prazo.

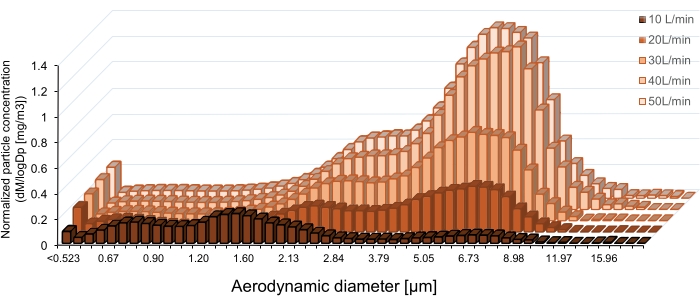

PSD dos aerossóis gerados pelo CAG

O PSD dos aerossóis gerados pelo CAG foi medido sob diferentes fluxos de resfriamento e primeira diluição para avaliar o impacto dessas condições nas características físicas do aerossol gerado a partir da solução líquida base contendo apenas PG, VG, água e nicotina. Este procedimento é essencial para identificar condições adequadas para a produção de aerossóis com tamanhos de partículas na faixa respiratória.

No presente estudo, os fluxos de resfriamento e primeira diluição foram modificados em etapas de 10 L/min para manter o mesmo volume total de fluxo aerossol (Tabela 4). O fluxo líquido (0,5 mL/min), o fluxo aquecido (2 L/min) e o segundo fluxo de diluição (150 L/min) foram mantidos constantes. Amostras de aerossol foram colhidas do ponto de amostragem diluído b (Figura 5). O PSD foi determinado por meio de um dimensionador de partículas aerodinâmicas que mede tamanhos de partículas de 0,5 a 20 μm, a uma taxa de fluxo amostral de 5 L/min e diluído adequadamente para uso com equipamento. O MMAD e o GSD foram relatados pelo tamanho de partículas aerodinâmicas para cada corrida de geração de aerossol.

O aumento do fluxo de resfriamento e a diminuição simultânea no primeiro fluxo de diluição tiveram impacto no tamanho da partícula do aerossol (Tabela 4). A maior influência sobre o tamanho das partículas foi observada ao alterar o fluxo de resfriamento de 10 para 20 L/min e o primeiro fluxo de diluição de 160 para 150 L/min. O MMAD mais do que dobrou nessas condições de 1,47 para 4,03 μm. O tamanho médio da partícula de aerossol continuou a crescer com as taxas crescentes de fluxo de resfriamento, embora em relações mais baixas do que as observadas entre 10 e 20 L/min. A distribuição do diâmetro aerodinâmico das partículas aerossóis foi claramente deslocada para diâmetros maiores ao comparar aerossóis gerados a 10 L/min de fluxo de resfriamento com aqueles gerados a 20-50 L/min (Figura 8).

Trapping eficiência de sabores e-líquidos

Como discutido anteriormente, devido à sua volatilidade, vários constituintes líquidos são continuamente propensos à transferência de massa gás-líquido, dependendo das condições termodinâmicas locais. Além disso, métodos analíticos têm certa capacidade de prender tais constituintes. As medições de rendimento real permitem medir a capacidade dos métodos químicos para detecção precisa e quantificação de constituintes selecionados (por exemplo, devido ao seu potencial de condensação ou reações, alguns constituintes podem não chegar ao seu destino, ou seja, a câmara de exposição em caso de estudos de inalação). Assim, ao avaliar várias formulações de e-líquido aromatizado, é essencial ser capaz de determinar o método de trapping mais eficiente para avaliação química do aerossol. Posteriormente, isso nos permite medir a taxa de transferência para cada constituinte, o que é ditado pelas perdas frequentemente presentes devido ao transporte de aerossol do local de geração para a câmara de exposição. No presente caso, foi realizado um estudo adicional com um líquido contendo uma mistura de substâncias aromatizantes. O aerossol foi gerado com os parâmetros CAG listados na Tabela 2 e presos após a diluição (posição b, Figura 5), com a taxa de fluxo amostral fixada em 0,7 L/min por 30 min. A captura foi realizada em colunas amostrais pré-condicionadas com 2 mL de isopropanol. Os cartuchos foram elucidos com isopropanol logo após a conclusão do período de trapping, até que 20 mL da solução foi recuperada. Descobrimos que a eficiência de captura deve ser geralmente investigada e determinada para cada constituinte de sabor.

Para 70% dos componentes de sabor investigados, tivemos taxas de recuperação >60%, o que estava bem correlacionado com os pontos de ebulição (volatilidade) dos sabores. Este fato implica que estudos toxicológicos de inalação contendo misturas complexas devem ser realizados com especial atenção à transferência e entrega de aerossol ao local de exposição.

Figura 1: Princípio funcional do gerador de aerossol capilar (CAG). O líquido é bombeado para um capilar eletricamente aquecido, proporcionando rajadas de vapores superasaturados quentes, que são resfriados pelo fluxo de ar, causando nucleação súbita e condensação, levando à formação de aerossol. Clique aqui para ver uma versão maior desta figura.

Figura 2: Configuração experimental típica do CAG e elementos-chave. (A) Visão geral do conjunto CAG, mostrando a bomba peristáltica ligando a solução de estoque líquido ao processo de CAG, duto de ar de diluição e processo de formação de aerossol. (B) Visão detalhada do CAG, com elementos capilares e de aquecimento. (C) Visão transversal da configuração de geração de aerossol de montagem CAG. Detalhes do resfriamento e diluição dos fluxos de ar. A tubulação de vidro tem dois compartimentos separados. O fluxo de resfriamento é empurrado em direção ao CAG e entra em contato com o vapor gerado por líquido para produzir o aerossol. O fluxo de diluição é empurrado em direção ao aerossol formado para diluir o último. Clique aqui para ver uma versão maior desta figura.

Figura 3: Detalhes do dispositivo CAG: exibição transversal. O fluxo de aquecimento é introduzido em torno dos elementos de aquecimento para resfriamento do corpo externo do CAG, impedindo a condensação do fluxo de recuo líquido na ponta do capilar, e para estabilizar a explosão do jato de vapor. Clique aqui para ver uma versão maior desta figura.

Figura 4: Montagem CAG. O elemento capilar e de aquecimento (A) são inseridos em um tubo PEEK interno, e este conjunto é colocado em um tubo externo de aço inoxidável (B). O conjunto é tampado e firmemente fixado em um suporte usando parafusos de chumbo de aço inoxidável (C,D). O capilar saliente da extremidade traseira é ligado via tubo à bomba peristáltica e formulação líquida. Abreviaturas: SS, aço inoxidável. Clique aqui para ver uma versão maior desta figura.

Figura 5: Configurações de geração de aerossol CAG para experimentos de exposição in vivo . A amostragem de aerossol para análise ocorre em duas posições: (a) aerossol não diluído - a primeira etapa de diluição é desligada durante a amostragem; b Aerossol diluído, pouco antes de entrar na câmara de exposição. Clique aqui para ver uma versão maior desta figura.

Figura 6: Coluna de amostra com adaptadores conectados. Antes da amostragem, a coluna amostral é pré-condicionada com ácido sulfúrico de 0,5 M para análise de nicotina ou isopropanol para análise de sabor. O adaptador de entrada está conectado ao fluxo de aerossol gerado pelo CAG e ao adaptador de saída à bomba de vácuo. Clique aqui para ver uma versão maior desta figura.

Figura 7: Caracterização e reprodutibilidade aerossol geradas pelo CAG. A concentração de concentrações de ACM, nicotina, PG e VG em 10 operações experimentais separadas de geração de aerossol com a mesma solução de base líquida. ACM, 1105,45 ± 27,4 μg/L; Nicotina, 20,16 ± 0,7 μg/L; VG, 227,15 ± 7,8 μg/L; PG, 656,59 ± 22,0 μg/L. As barras de erro representam desvio padrão. Abreviaturas: ACM, massa coletada por aerossol; PG, propilenoglicol; VG, glicerol. Clique aqui para ver uma versão maior desta figura.

Figura 8: Alterações na distribuição do tamanho das partículas do aerossol gerado sob várias taxas de fluxo de resfriamento. Por favor, clique aqui para ver uma versão maior desta figura.

| BASE (PG/VG/N) | SABOR (PG/VG/N/F) | |

| Componente | PG/VG/N (g/1000g) | PG/VG/N/F (g/1000g) |

| Ácido benzoico | 3.33 | 3.33 |

| PG | 240.00 | 238.91 |

| Água | 150.00 | 150.00 |

| Ácido láctico | 3.33 | 3.33 |

| Ácido acético | 3.33 | 3.33 |

| Mistura de sabor misturado | 0.00 | 1.20 |

| Glicerina | 560.01 | 559.90 |

| Nicotina | 40.00 | 40.00 |

| Soma | 1000.00 | 1000.00 |

Tabela 1: Componentes de formulação de estoque e-líquido18

| Protocolo de aerossolização | Protocolo de amostragem | ||||

| Parâmetros | Diluído | Diluído | Parâmetros | Localização não diluída A | Local Diluído B |

| Temperatura do CAG (°C) | 250 | ||||

| Fluxo da bomba (mL/min) | 0.5 | 0.5 | Tempo de amostragem (min) | 10 | 30 |

| Fluxo de ar aquecido (L/min) | 2 | 2 | Fluxo amostral (ACM) (L/min) | 0.7 | 1.5 |

| Fluxo de ar de resfriamento (L/min) | 10 | 10 | Fluxo amostral Extrelut (L/min) | 0.7 | 0.7 |

| 1ª diluição de ar (L/min) | NA | 150 | Fluxo amostral Carbonyls (L/min) | 0.7 | 0.7 |

| 2ª diluição de ar (L/min) | NA | 160 | |||

| Resíduos (L/min) | NA | 172 | |||

Tabela 2: Parâmetros de geração de aerossol, diluição e amostragem

| Carbonyls | Líquido base (PG/VG/Nicotina) | Solução de estoque de sabor alta concentração com nicotina (PG/VG/Nicotina/Sabores) | ||

| Amostra de aerossol não diluída μg/L | Amostra de aerossol diluída μg/L | Amostra de aerossol não diluída μg/L | Amostra de aerossol diluída μg/L | |

| Acetaldeído | 0,834 ± 0,096 | 0.119* | 45.346 ± 1.134 | 2.058 ± 0.202 |

| Acetona | loq < | loq < | loq < | loq < |

| Acrolein | loq < | loq < | loq < | loq < |

| Butyraldeído | loq < | loq < | 36.475 ± 0.996 | 1.557 ± 0.179 |

| Crotonaldeído | loq < | loq < | 0,052 ± 0,001 | loq < |

| Formaldeído | 0,731 ± 0,072 | 0,072 ± 0,023 | 0.158 ± 0,007 | 0.026 ± 0,004 |

| Cetona de metil | loq < | loq < | 0,570 ± 0,015 | loq < |

| Propionaldeído | loq < | loq < | 0,085 ± 0,001 | loq < |

Tabela 3: Determinação de carbonyls no aerossol gerado pelo CAG. Os valores médios de três geração aerossol rodam com a mesma solução de base líquida sozinha e com uma mistura de sabor. Apenas uma amostra em três corridas apresentou valores superiores ao limite inferior de quantificação (LOQ) do método.

| Configurações (L/min) | Diâmetro da gota de aerossol | ||

| Fluxo de resfriamento | 1º fluxo de diluição | MMAD (μm) | GSD |

| 10 | 160 | 1.47 ± 0.04 | 2.07 ± 0.01 |

| 20 | 150 | 4.03 ± 0.18 | 2.13 ± 0.04 |

| 30 | 140 | 4.74 ± 0.04 | 1.89 ± 0,02 |

| 40 | 130 | 5.35 ± 0.04 | 1,80 ± 0,01 |

| 50 | 120 | 5.23 ± 0.03 | 1,76 ± 0,01 |

Tabela 4: Determinação do tamanho da partícula de aerossol (diâmetro da gota) sob diferentes condições de fluxo de ar. Abreviaturas: MMAD, diâmetro aerodinâmico mediano em massa; GSD, desvio padrão geométrico.

Discussão

A geração de aerossóis com CAG ajuda a reduzir a variabilidade dos processos específicos de aerossolização do dispositivo CE, permitindo uma avaliação objetiva e controlável da própria formulação aerossolizada de líquido eletrônico. Os aerossóis gerados pelo CAG têm se mostrado representativos dos aerossóis gerados pelosCES 7. Eles podem ser reproduzidos com a mesma composição e características e são, portanto, particularmente adequados para estudos de exposição in vivo a longo prazo que requerem grandes volumes de aerossol durante um longo período de tempo8.

A configuração CAG é relativamente simples de montar e fácil de manter. No entanto, os parâmetros operacionais, como a vazão líquida e as respectivas taxas de fluxo de ar permanecem críticos para a produção de aerossol controlado, o que requer otimização do método de acordo com a finalidade de aplicação do aerossol gerado pelo CAG.

Os resultados apresentados no presente estudo mostram que a taxa de fluxo de ar de resfriamento tem um efeito claro na distribuição do tamanho das partículas de aerossol. O fluxo de ar de resfriamento tem um impacto direto não só na nucleação dos vapores gerados, mas também na condensação, por causa do resfriamento da tubulação interna em que o aerossol gerado flui. Além disso, o aerossol denso é propenso a efeitos substanciais de coagulação. Combinados, esses processos são complexos e sua interação e influência na formação de aerossol são bastante difíceis de generalizar para os e-líquidos, temperaturas e fluxos específicos. A composição suplementar do fluxo de ar (seco ou umidificado com uma porcentagem fixa de umidade relativa)-em particular, o teor de água - influenciará o calor e a troca de massa, levando não apenas ao crescimento modulado de condensação de partículas de aerossol, mas também à condensação da parede. Assim, modificações nos parâmetros deste método são consideradas para fins de uso em termos de controle do PSD17,19.

A presença de produtos químicos com baixa solubilidade ou pontos de ebulição elevados poderia limitar a eficácia do aerossol gerado pelo CAG devido à precipitação dentro do capilar e entupimento do capilar ao longo do tempo. Dependendo dos produtos químicos presentes no aerossol, a temperatura para operar o CAG deve ser ajustada para gerar o vapor. Além disso, a estabilidade da formulação líquida deve ser avaliada regularmente. A adição de constituintes, incluindo sabores, com diferentes pontos de ebulição terá influência na composição final do aerossol14 e particionamento gás-líquido. Pode ser necessário adaptar a temperatura capilar e o fluxo de ar de aquecimento para evitar o fluxo de retorno e a deposição líquida perto do capilar quente, o que poderia resultar na geração de produtos descontrolados de degradação térmica (como os carbonilais) devido à longa duração de retenção do líquido a uma alta temperatura. Além disso, controlar a temperatura usada para gerar o vapor no capilar tem um impacto sobre onde o vapor começa a se formar no capilar - quanto mais alta a temperatura, mais cedo o vapor é formado. Com uma temperatura capilar mais alta, o vapor que sai do capilar levará mais tempo para ser resfriado pelo fluxo de ar de resfriamento e, portanto, começará a nuclear e condensar em um aerossol mais distante da ponta capilar, ajudando a evitar um efeito de backflow19.

Os atuais estudos de toxicologia e-líquido in vivo são limitados na reprodução de aerossóis de cigarro eletrônico devido à complexidade logística para atender à escala de aerossol necessária, como em um estudo da OCDE TG 41320. O protocolo apresentado neste estudo dá uma visão geral sobre a montagem do CAG e as configurações utilizadas na Philip Morris International para geração de aerossol em estudos de exposição in vivo a longo prazo18. Esses dados podem servir como um bom ponto de partida para ajuste suplementar em outro ambiente de laboratório (por exemplo, sistemas de entrega de medicamentos21) ou para adaptação a requisitos específicos de um determinado estudo.

Divulgações

O método aqui relatado, bem como o conjunto específico de CAG foram desenvolvidos para avaliação de aerossóis gerados a partir de e-líquidos para atender aos requisitos de estudos de exposição in vivo . Todos os autores são funcionários da Philip Morris International (PMI) ou trabalharam para o PMI sob contratos contratados. A Philip Morris International é a única fonte de financiamento e patrocinadora deste estudo.

Materiais

| Name | Company | Catalog Number | Comments |

| Aluminium front cap | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | Purpose built, 1 x |

| Aluminium heating block, groove diameter 0.4mm | Phil Gunn Machine Co., Inc, VA, USA | B-505432 | 2 x |

| Aluminium rear cap | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | 1 x |

| Cambridge glass filter pads | GE Healthcare UK Limited | 9703-9654 | 44 mm diameter |

| Capillary 21 G SS, 160 mm | Phil Gunn Machine Co., Inc, VA, USA | 304H21RW | 1 x |

| Dry wipes | Contec Inc. , SC, USA | Prosat Wipes saturated with isopropyl alcohol | cleaning material |

| Flowmeter | TSI, Shoreview, MI, USA | 4100 Series, 0-20 L/min | or equivalent |

| Gilibrator-2 calibrator | Sensidyne, St-Petersburg FL, USA | Gilian Gilibrator-2 | Air flow calibrator |

| Glass Couplings | Labo Service, Kontich, Belgium | QVF | |

| Glass piping | Labo Service, Kontich, Belgium | QVF | Pipe 25 and 40 mm |

| Heating elements | Phil Gunn Machine Co., Inc, VA, USA | LDC01864 | 4 x |

| High heat grease | Lubriplate Lubricant Company, NJ, USA | High temperature multipurpose grease | CAG maintenance |

| Inner PEEK tube | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | 1 x |

| Magnetic stirrer | IKA-Werke GmbH & Co. KG, Staufen, Germany | C-MAG HS 4 | or equivalent |

| Micro impingers | Labo Service, Kontich, Belgium | Custom Built | |

| Outer SS tube | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | 1 x |

| PEEK adaptor | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | Purpose built, 1 x |

| Peristaltic pump | Watson-Marlow Fluid Technology Group, Falmouth, UK | Watson-Marlow 530 U | or equivalent |

| Push-in fitting | Festo Pte Ltd | NPQM-DK-M5-Q4-P10 | 1 x |

| Sample Column Extrelut NT3 cartridge | Merk Sigma-Aldrich | 115095 | |

| SS 25 mm assembly cap | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | Purpose built, 1 x |

| SS M8 lead screw | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | 3 x |

| SS M8 nut | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | 3 x |

| SS rear backing | Mecanique Buri S.A., La Chaux-de Fonds, Switzerland | Custom Built | Purpose built, 1 x |

| Temperature controller | Cole Parmer GmbH, Wertheim, Germany | Digi-Sense TC 9600 | or equivalent |

| Thermocouple type K | RS Components GmbH, Wädenswil, Switzerland | 814-0147 | 1 x |

Referências

- Williams, M., Talbot, P. Variability among electronic cigarettes in the pressure drop, airflow rate, and aerosol production. Nicotine and Tobacco Research. 13 (12), 1276-1283 (2011).

- Farsalinos, K. E., Voudris, V., Poulas, K. E-cigarettes generate high levels of aldehydes only in 'dry puff' conditions. Addiction. 110 (8), 1352-1356 (2015).

- Werley, M. S., et al. Toxicological assessment of a prototype e-cigaret device and three flavor formulations: a 90-day inhalation study in rats. Inhalation Toxicology. 28 (1), 22-38 (2015).

- Werley, M. S., et al. Non-clinical safety and pharmacokinetic evaluations of propylene glycol aerosol in Sprague-Dawley rats and Beagle dogs. Toxicology. 287 (1-3), 76-90 (2011).

- Werley, M. S., et al. Prototype e-cigarette and the capillary aerosol generator (CAG) comparison and qualification for use in subchronic inhalation exposure testing. Aerosol Science and Technology. 50 (12), 1284-1293 (2016).

- Williams, M., Villarreal, A., Bozhilov, K., Lin, S., Talbot, P. Metal and silicate particles including nanoparticles are present in electronic cigarette cartomizer fluid and aerosol. PLoS One. 8 (3), 57987 (2013).

- Bekki, K., Uchiyama, S., Ohta, K., Inaba, Y., Kunugita, N. Carbonyl compounds generated from electronic cigarettes. International Journal of Environmental Research and Public Health. 11 (11), 11192-11200 (2014).

- Flora, J. W., et al. Characterization of potential impurities and degradation products in electronic cigarette formulations and aerosols. Regulatory Toxicology and Pharmacology. 74, 1-11 (2016).

- Tobacco Products Directive. Directive 2014/40/EU of the European Parliament and of the Council on 3 April 2014 Available from: https://ec.europa.eu/health/sites/health/files/tobacco/docs/dir_201440_en.pdf (2014)

- Farsalinos, K. E., Le Houezec, J. Regulation in the face of uncertainty: the evidence on electronic nicotine delivery systems (e-cigarettes). Risk Management and Healthcare Policy. 8, 157-167 (2015).

- McNeill, A., Brose, L., Calder, R., Bauld, L., Robson, D. Evidence review of e-cigarettes and heated tobacco products 2018. A report commissioned by Public Health England. Public Health England. , (2018).

- Howell, T. M., Sweeney, W. R. Aerosol and a method and apparatus for generating an aerosol. US Patent. , (1998).

- Dutra, L. M., Grana, R., Glantz, S. A. Philip Morris research on precursors to the modern e-cigarette since 1990. Tobacco Control. 26, 97-105 (2017).

- Gupta, R., Hindle, M., Byron, P. R., Cox, K. A., McRae, D. D. Investigation of a novel Condensation Aerosol Generator: solute and solvent effects. Aerosol Science and Technology. 37 (8), 672-681 (2003).

- Geiss, O., Bianchi, I., Barrero-Moreno, J. Correlation of volatile carbonyl yields emitted by e-cigarettes with the temperature of the heating coil and the perceived sensorial quality of the generated vapours. International Journal of Hygiene and Environmental Health. 219 (3), 268-277 (2016).

- Hong, J. N., Hindle, M., Byron, P. R. Control of particle size by coagulation of novel condensation aerosols in reservoir chambers. Journal of Aerosol Medicine. 15 (4), 359-368 (2002).

- Taylor, G., Warren, S., McRae, D., Venitz, J. Human deposition and exposure studies with propylene glycol aerosols produced using the CAG technology platform. Respiratory Drug Delivery. 1, 183-190 (2006).

- Wong, E. T., et al. A 6-month inhalation toxicology study in Apoe -/- mice demonstrates substantially lower effects of e-vapor aerosol compared with cigarette smoke in the respiratory tract. Archive of Toxicology. 95 (5), 1805-1829 (2021).

- Shen, X., Hindle, M., Byron, P. R. Effect of energy on propylene glycol aerosols using the capillary aerosol generator. International Journal of Pharmaceutics. 275 (1-2), 249-258 (2004).

- Phillips, B., et al. Toxicity of the main electronic cigarette components, propylene glycol, glycerin, and nicotine, in Sprague-Dawley rats in a 90-day OECD inhalation study complemented by molecular endpoints. Food and Chemical Toxicology. 109, 315-332 (2017).

- Hindle, M., Cox, K. A., Gupta, R. Adding pharmaceutical flexibility to the capillary aerosol generator. Proceedings of Respiratory Drug Delivery IX. (Volume III). , 247-253 (2004).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados