Method Article

Производство, определение характеристик и количественное определение биоугля в лесу с использованием портативных печей для обжига колпачков

В этой статье

Резюме

Новые методы утилизации подсечных отвалов в лесном хозяйстве производят пирогенный углерод для восстановления здоровья лесных почв, а также для удаления и секвестрации углерода. Здесь мы представляем метод производства биоугля, объединяющий новую методологию учета удаления углерода и цифровое приложение.

Аннотация

Одной из самых больших проблем при использовании некоммерческой лесной биомассы является ее широко распространенный характер. Лучшим решением проблемы биомассы, чтобы избежать дорогостоящей и углеродоемкой переработки (измельчения) и транспортных расходов, является ее переработка на месте. Однако обычные сжигатели оказывают разрушительное воздействие на лесную почву и не дают никаких преимуществ, кроме снижения расхода топлива. Преобразование подсечной лесной рубки в биоуголь на месте имеет много экологических преимуществ по сравнению с существующей практикой утилизации подсечного мусора путем сжигания в кучах для сжигания, включая снижение нагрева почвы и выбросов твердых частиц, наряду с многочисленными преимуществами биоугля для здоровья лесной почвы и водоудерживающей способности при оставлении на месте. Изготовление биоугля на месте в лесу — это способ вернуть в лесные почвы пирогенный углеродный компонент, который отсутствовал из-за недавней истории тушения пожаров. Биоуголь также является ведущим методом удаления и секвестрации углерода для смягчения последствий изменения климата. В этом исследовании мы документируем метод изготовления биоугля с использованием портативной печи для обжига биоугля. В этом недорогом методе используются ручные бригады, оснащенные водой для закалки в печах до того, как биоуголь сгорит до золы. Простые методы количественной оценки и определения характеристик произведенного биоугля включены в метод с целью измерения воздействия и получения сертификатов на удаление углерода, чтобы помочь оплатить стоимость работ. Мы описываем методологию компонентов CM002, которая обеспечивает стандартизированные процедуры количественной оценки выгод от выбросов парниковых газов на трех этапах процесса: поиск отходов биомассы, производство биоугля и внесение биоугля в почву. Методология CM002 основана на передовом международном опыте, в том числе на новейшей методологии VCS VM0044 Standards и EBC C-Sink Artisan Standards. Надежные методы количественной оценки с использованием соответствующих коэффициентов безопасности являются первым важным шагом на пути к получению права на финансирование по удалению углерода.

Введение

Во многих регионах мира, включая западную часть США, изменение климата, засуха и чужеродные инвазивные виды вызвали кризис лесных пожаров, который угрожает экосистемам и сообществам. Поскольку леса и лесные массивы бесконтрольно горят, в атмосферу выбрасывается большое количество твердых частиц и парниковых газов, что приводит к разрушительным последствиям для здоровья человека и климата. Например, в результате лесных пожаров в Калифорнии в 2020 году, по оценкам, было выброшено около 127 миллионов мегатонн выбросов парниковых газов, что примерно в два раза превышает общий объем сокращения выбросов парниковых газов в Калифорнии с 2003 по 2019год. Все чаще ученые и землеустроители изучают действия человека, которые могут помочь восстановить эти леса и лесные массивы и их экосистемные услуги. Ручное прореживание и удаление избыточной биомассы является одним из наиболее важных действий, которые необходимо предпринять2. Удаление биомассы включает в себя ее утилизацию, и там, где биомасса находится в отдаленных и труднодоступных местах, существует несколько вариантов, кроме сжигания на месте в неуправляемых отвалах. Неуправляемые сжигаемые кучи выполняют работу по удалению топлива из ландшафта, но они повреждают лесные почвы, поскольку концентрированное тепло под кучами испепеляет органический горизонт почвы, оставляя после себя голую почву, уязвимую для эрозии и колонизации инвазивными видами. На восстановление органического почвенного горизонта в шраме от гари могут уйти десятилетия3. Неуправляемые горящие отвалы также являются источником выбросов твердых частиц и парниковых газов. Дым от сжигания подсечно-подсечных куч также ограничивает горящее окно в водосборных бассейнах с ограниченным качеством воздуха, что затрудняет выполнение работ.

Исследователи из Лесной службы Министерства сельского хозяйства США изучили альтернативу производства биоугля из подсечных материалов и определили несколько перспективных методов, в том числе вариант использования небольших мобильных печей для обжига биоугляв лесу. Преобразование лесных порубков в биоуголь на месте имеет много экологических преимуществ по сравнению с существующей практикой утилизации подсечного мусора путем сжигания в кучах для сжигания, включая снижение нагрева почвы и выбросов твердых частиц. Биоуголь, произведенный на месте, может быть удален и использован в сельском хозяйстве, или его можно оставить на месте, где он выполняет несколько функций по восстановлению здоровья лесов и улучшению адаптации к изменению климата и засухе. Поскольку до 50% общего углерода во многих лесных почвах приходится на древесный уголь, образующийся в результате исторических природныхпожаров5, оставление биоугля на участке, где он производится, может восстановить древесный уголь в лесной почве, который часто отсутствует в почвенных горизонтах из-за тушения пожаров, с неизвестным воздействием на экосистемные процессы6. Биоуголь, оставленный на лесных почвах, может имитировать воздействие древесного угля, образующегося в результате естественного пожара, и оказывать аналогичное воздействие на содержание углерода в почве и физические, химические и биологические свойства почвы7.

В последние годы международная сеть работников лесного хозяйства, владельцев лесных угодий, исследователей и консультантов по биоугле разработала набор методов карбонизации для превращения лесной порубки в биоуголь на месте в качестве альтернативы сжиганию сжигания сжигания. Эти методы основаны на принципе пламенной карбонизации, впервые разработанном и коммерциализированном в Японии как «бездымная печь для карбонизации», предлагаемой компанией Moki8. Эта стальная кольцевая печь производит хорошо карбонизированный биоуголь с заявленной эффективностью преобразования биомассы в биоуголь от 13% до 20%, в зависимости от используемого сырья9.

Процесс производства биоугля или древесного угля часто называют пиролизом, разделением компонентов биомассы теплом в отсутствие кислорода. Обычно это воспринимается как пиролиз реторты, при котором биомасса физически отделяется от воздуха в сосуде с внешним обогревом. Однако пиролиз может происходить и в присутствии ограниченного количества воздуха, как при газификации и пламенной карбонизации, потому что твердые виды топлива, такие как древесина, горят поэтапно. Когда тепло прикладывается к биомассе, первой стадией горения является обезвоживание, так как вода испаряется из материала. За этим следует дегазация и одновременное образование угля, также известное как пиролиз. Летучий газ, содержащий водород и кислород, высвобождается и сжигается в пламени, постоянно добавляя тепло процессу. По мере высвобождения газа оставшийся углерод превращается в ароматический углерод, или уголь. Заключительной стадией горения является окисление угля до минеральной золы10.

Поскольку это дискретные фазы, которые происходят в процессе открытого горения, у нас есть возможность остановить процесс после образования угля, удалив воздух или тепло. Это достигается в процессе производства биоугля путем постоянного добавления нового материала в кучу для сжигания, чтобы горячий уголь был погребен новым материалом, который перекрывает поток кислорода. Горячий древесный уголь накапливается на дне кучи и не может сгореть до пепла до тех пор, пока присутствует пламя, потому что пламя потребляет большую часть доступного кислорода. Когда все топливо добавлено в кучу, пламя начинает затухать. В этот момент горячий уголь можно сохранить, удалив кислород и тепло, обычно опрыскивая угли водой и разгребая их тонким слоем, чтобы охладить11.

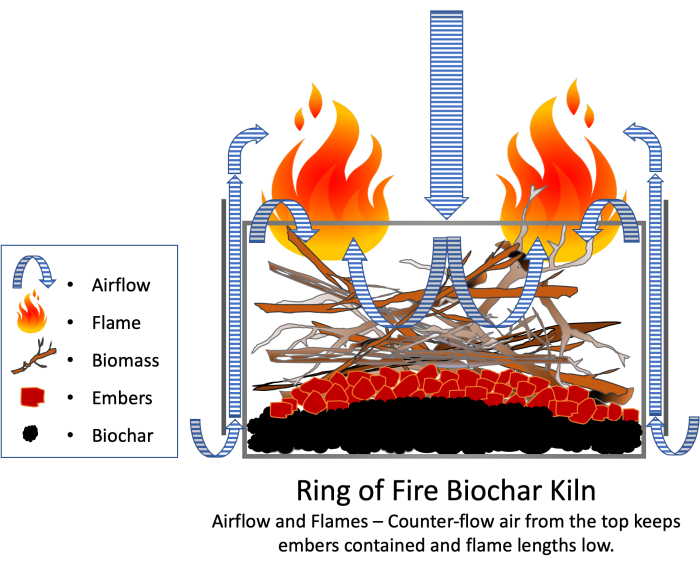

Основным принципом работы является противоточное горение. Противоточный воздух для горения поддерживает низкое пламя и предотвращает выброс углей или искр. Пламя также сжигает большую часть дыма, уменьшая выбросы. Таким образом, следующие принципы объясняют работу противоточного горения в печи с пламенным колпачком: (1) Газ течет вверх, а воздух для горения - вниз, (2) Создается противоточный поток, когда горящее топливо втягивает воздух вниз, (3) Пламя остается низким и близко к топливу, сводя к минимуму утечку углей, (4) Дым горит в горячей зоне, (5) Поскольку весь воздух для горения поступает сверху, Он поглощается пламенем (6) Очень мало воздуха способно достичь несгоревших углей, которые падают на дно печи, (7) Угли сохраняются до конца процесса, когда они гасятся или гасятся.

В дополнение к своим преимуществам для почвы, биоуголь также является ведущим методом удаления углерода для смягчения последствий изменения климата. До половины углерода в древесной биомассе может быть преобразовано в стабильный ароматический углерод в форме биоугля12. Однако не все технологии пиролиза производят одинаковое количество неподатливого углерода, которое остается стабильным в почве в течение 100 лет и более (ключевой показатель для определения величины удаления углерода). Стабильность биоугля тесно коррелирует с температурой производства. Температура адиабатического пламени горящей древесины, по оценкам, близка к температуре пропана, 1 977 °C13. Производство биоугля в печи с пламенным колпачком тесно связано с пламенем, без потерь теплопередачи за счет проводимости через металлическую стенку, как при пиролизе реторты. Поэтому можно было бы ожидать, что температура производства будет высокой до тех пор, пока пламя поддерживается во время процесса. Исследование угольщиков с использованием спектроскопии комбинационного рассеяния света14 показало, что образец биоугля из печи для обжига колпачков (предоставленный ведущим автором Келпи Уилсоном) был одним из трех образцов с самой высокой кажущейся температурой образования угля в диапазоне 900 °C.

Термопары необходимы для доступа к внутренней части сжигания и точного измерения температуры производства биоугля в печи с пламенным колпачком или куче для сжигания, а они стоят дорого и недоступны для низкотехнологичных производителей. Поэтому мы использовали метод, описанный исследователями, работающими в бразильской Амазонии, который использует тепловые мелки (используемые сварщиками для проверки температуры металлических деталей), которые плавятся при калиброванной температуре15. Кирпичи маркируются мелками, заворачиваются в алюминиевую фольгу и помещаются в различные места печи во время производства. Мы использовали этот метод несколько раз и определили, что температура печи превышает 650° C, так как следы от карандашей полностью расплавились. Это будет полезным методом для подтверждения температуры производства там, где это необходимо; Тем не менее, основным пунктом проверки будет документирование наличия пламени по всему периметру.

Опубликованных данных о характеристиках биоугля, полученного низкотехнологичными методами пламенной карбонизации, не так много. Тем не менее, образцы биоугля, изготовленные методами пламенной карбонизации в нескольких типах печей, были проанализированы Cornellissen et al. и признаны соответствующими стандартам Европейского сертификата биоугля (EBC) для биоугля, включая низкое содержание ПАУ и высокую стабильность биоугля. Кроме того, биоуголь, произведенный как из древесного, так и из травянистого сырья, имел среднее содержание углерода 76процентов11. Исследовательская станция16 Лесной службы США в Скалистых горах проанализировала пять образцов биоугля из печей для обжига колпачков пламени и куч для сжигания, сделанных на дне поля в Калифорнии в 2022 году. Среднее содержание углерода в образцах составило 85 процентов. Учитывая эти результаты, можно сделать вывод, что вполне вероятно, что биоуголь, изготовленный из древесных остатков в пламенных колпачковых печах, будет соответствовать основным требованиям для верифицированного удаления углерода: высокое содержание углерода и высокая стабильность биоугля.

Два протокола удаления углерода для низкотехнологичного производства биоугля на месте были выпущены Verra17 и Европейским консорциумом биоугля Global Artisan C-Sinkprotocol 18. Эти недавно разработанные протоколы являются многообещающими; Однако они имеют некоторые ограничения при применении к лесам, редколесьям и другим ландшафтам, находящимся под угрозой засухи и лесных пожаров. Соответственно, в этом документе будет описана новая методология, Методология CM002 V1.0 от AD Tech19, которая разрабатывается специально для пламенной карбонизации древесных остатков в рамках мероприятий по управлению растительностью и снижению топливной нагрузки. Анализ жизненного цикла подтверждает, что секвестрация углерода биоуглем с использованием производства биоугля из древесной биомассы на месте в печах с пламенными колпачками дает чистый эффект от удаления углерода20. Успешная реализация протоколов по удалению углерода может помочь финансово поддержать жизненно важную работу по сокращению использования топлива, которая должна быть проведена для защиты сообществ и экосистем от лесных пожаров и деградации экосистем. Чтобы получить доступ к платежам за удаление углерода, полевые измерения и методы цифрового мониторинга, отчетности и верификации (D-MRV) включены в качестве рутинной практики в описанную здесь методологию производства биоугля. Подробная информация о платформе приведена в Дополнительной информации (Дополнительный файл 1).

В то время как несколько конструкций печей с пламенными колпачками с открытым исходным кодом изготавливаются частными лицами для собственного использования21, насколько нам известно, в настоящее время существует только одна печь для обжига колпачков емкостью более одного кубического метра, которая массово производится для продажи в Северной Америке, Ring of Fire Kiln22. Легкая, портативная печь для обжига колпачков, предназначенная для легкой мобильности с помощью ручных бригад. Печь состоит из внутреннего кольца, состоящего из шести листов низкоуглеродистой стали, скрепленных вместе. Наружное кольцо, состоящее из стали меньшего калибра, крепится болтами к кронштейнам, которые удерживают внутреннее кольцо вместе. Наружное кольцо служит тепловым экраном, который удерживает тепло для повышения эффективности. Верхняя часть печи открыта для воздуха, и именно здесь образуется колпак пламени. Воздух, проходящий вверх через кольцевой зазор между корпусом основной печи и теплозащитным экраном, подает предварительно нагретый воздух для горения в печь, что еще больше повышает эффективность горения (Рисунок 1)

Рисунок 1: Схема, показывающая расход воздуха, характеристики пламени и накопление угля в печи Ring of Fire. Противоточный воздух для горения вытягивает дым в горячую зону, где он сгорает. Воздух, проходящий через кольцевой зазор между основным корпусом печи и теплозащитным экраном, подает предварительно нагретый воздух для горения в печь, что еще больше повышает эффективность горения. Пожалуйста, нажмите здесь, чтобы увидеть увеличенную версию этого рисунка.

Диаметр печи составляет 2,35 м, образуя цилиндр высотой один метр при общем объеме 4,3 м3 . На практике печь никогда не заполняется полностью доверху, поэтому типичная производственная партия заполняет печь от 1/2 до 3/4 для объема биоугля от 2 до 3 кубических метров.

Поскольку печь Ring of Fire представляет собой стандартизированную конструкцию, она была принята в качестве первой сертифицированной технологии для использования в методологии компонентов CM002, которая обеспечивает стандартизированные процедуры для количественной оценки преимуществ парниковых газов (ПГ). Этапы измерения и сбора данных, отвечающие требованиям CM002, включены в метод. Отчетность осуществляется через приложение для смартфона, отвечая на короткие анкеты на протяжении всего процесса и загружая фотографии и видеоклипы в мобильное приложение.

протокол

ПРИМЕЧАНИЕ: В этой методологии используется приложение для смартфонов Ikhala (далее — приложение D-MRV; Содержание материалов) для доступа к платежам за удаление углерода, полевым измерениям и цифровому мониторингу, отчетности и проверке.

1. Сбор сырья и подтверждение пригодности

- Выберите размер исходного сырья и сообщите его.

- Отбирают древесный материал менее 15 см в диаметре. Убедитесь, что все материалы имеют ветвистую или неоднородную форму, чтобы они не плотно упаковывались и не препятствовали потоку воздуха в печи.

- В приложении D-MRV нажмите кнопку «Сделать фото » в разделе «Исходные данные », чтобы открыть камеру. При открытой камере наведите курсор на объект (сухие штабеля сырья с помощью измерительной палочки) и сделайте снимок, нажав кнопку спуска затвора на экране.

- Сообщить о видах сырья: Откройте приложение D-MRV и ответьте на короткую цифровую анкету, в которой указаны количества каждого вида сырья. Отчетность основана на визуальных оценках.

- Определение влажности исходного сырья и составление отчета.

- Используя стандартный измеритель влажности дров, снимите показания, вставив штифты в середину самого большого куска каждого вида сырья.

- В приложении D-MRV сфотографируйте показания каждого влагомера. Нажмите на кнопку «Сделать фото » в разделе влагомера и введите значение, отображаемое на влагоммере, в текстовом поле. Отправьте одну фотографию и текстовую запись для каждого показания влагомера.

2. Сборка, загрузка и розжиг печи

- На ровной площадке очистите от легковоспламеняющегося органического материала круг диаметром примерно 3 м. Соберите 6 внутренних панелей печи в цилиндр с помощью соединительных кронштейнов,

- С помощью лопаты или аналогичного инструмента уплотните нижний край цилиндра небольшой бермой из минеральной грязи или глины, чтобы воздух не мог попасть в печь снизу.

- Прикрепите 6 панелей теплозащитного экрана к кронштейнам разъема, убедившись, что в нижней части теплозащитного экрана оставлен воздушный зазор, чтобы воздух мог проходить через кольцевой зазор между внутренним и внешним цилиндрами. Прикрепите идентификационную бирку печи к теплозащитному экрану с помощью крепежа теплозащитного экрана.

- Определите печи, используемые в партии. В разделе «Подготовка к обжигу » нажмите кнопку «Сделать фото », чтобы сфотографировать собранную печь и идентификационную бирку и отправить их для каждой печи на месте.

- Загрузка печи: Используйте меньший (в идеале толщиной 2-6 см), более сухой материал для первоначальной загрузки печи. Уложите материал до края печи, расположив любой неразветвленный материал, например, жерди, так, чтобы он не уплотнялся слишком плотно и не ограничивал поток воздуха.

ПРИМЕЧАНИЕ: Цель состоит в том, чтобы убедиться, что материал упакован достаточно плотно, чтобы поддерживать пламя, но также позволяет воздуху для горения достигать дна штабеля. - Разожгите печь: Добавьте небольшой сухой растопочный материал поверх загруженной печи. При необходимости используйте ускоритель и зажгите спичкой или используйте пропановую горелку. Зажгите печь в нескольких местах сверху, чтобы колпак пламени быстро распространился по всей печи.

- Используя приложение D-MRV, снимите 30-секундный видеоклип, как только пламенный колпачок будет установлен. В разделе «Начать запись » нажмите кнопку «Снять видео », а затем нажмите кнопку «Отправить видео ».

3. Подача и уход за печью

- На первом этапе работы воздух всасывается сверху вниз в нижнюю часть печи, в то время как первоначальная загрузка в основном сгорает до слоя углей. Убедитесь, что первая загрузка создает хороший слой углей, прежде чем добавлять больше материала. Добавьте новый слой исходного сырья, когда на предыдущем слое начнет проявляться пленка белой золы.

- Переход к непрерывной загрузке: загрузка нового материала в печь с постоянной скоростью. Старайтесь, чтобы каждый слой древесины был одинакового диаметра, чтобы обугливание было равномерным.

- Используйте пламя в качестве индикатора скорости загрузки: пусть пламя будет ориентиром для добавления нового материала. Убедитесь, что сверху поддерживается хорошее сильное пламя, потому что это источник тепла для приготовления угля.

- Если оператор загружает слишком много и слишком быстро, пламя будет подавлено. Если это произойдет, сделайте паузу и подождите, пока пламя снова поднимется. Если оператор не загрузит достаточное количество материала, пламя погаснет, и уголь начнет гореть дотла. Если это начинает происходить, добавьте больше материала, чтобы поддерживать пламя.

- Проверьте наличие пламени во время горения в качестве индикатора чистого, горячего горения, которое минимизирует выбросы метана и максимизирует стабильное образование угля.

- С помощью приложения D-MRV сделайте 30-секундную видеосъемку пламени примерно через 1 час после зажигания печи. Перейдите в раздел Burn Quality Proof и нажмите кнопку Proof of Burn at First Hour .

- Нажмите кнопку «Снять видео», нажмите «Запись» не менее 30 секунд и нажмите кнопку «Отправить видео».

- Добавьте самый большой материал на средних стадиях ожога, чтобы он успел полностью обуглиться. Печь заполняется биоуглем с разной скоростью, в зависимости от типа сырья, размера и влажности.

- С помощью приложения D-MRV сделайте 30-секундное видео пламени в конце второго часа горения. Нажмите кнопку Proof of Burn at Second Hour , а затем кнопку Take Video . Нажмите кнопку «Запись» в течение как минимум 30 секунд и нажмите кнопку «Отправить видео ».

- С помощью приложения D-MRV сделайте 30-секундное видео пламени в конце третьего часа горения. Нажмите кнопку Proof of Burn at Third Hour , а затем кнопку Take Video . Нажмите кнопку «Запись» в течение как минимум 30 секунд и нажмите кнопку «Отправить видео ».

- Когда печь заполнится раскаленными углями, сделайте последние несколько слоев материала среднего размера, чтобы позволить более крупным кускам закончить обугливание.

4. Финишная обработка, тушение и измерение биоугля

- Прекратите сжигание, когда накопленный биоуголь находится в пределах 10-20 см от верхнего края печи, когда все сырье будет использовано, или когда закончится рабочий день.

- Обугливание завершается, когда пламя исчезает. Подождите 10-15 минут после добавления последнего куска сырья, чтобы пламя утихло. Всегда найдется несколько более крупных кусочков, которые не обугливаются полностью, что не является проблемой.

- Перед закалкой используйте стальные грабли, чтобы разровнять горячие, раскаленные угли в печи.

- Поместите мерную палочку вертикально в печь, прислонившись к стенке печи, так, чтобы один конец касался уровня угля. В приложении D-MRV сфотографируйте измерительную палочку, которая показывает глубину угля в печи, перейдя в раздел «Измерение биоугля » и нажмите кнопку «Сделать фото ».

- В поле ввода текста для вопроса Каково показание от верхней части биоугля до верхней части печи введите значение на измерительной палочке.

- Повторите это измерение и фотозапись еще два раза в разных местах печи, нажав кнопку «Отправить и добавить еще одну фотографию ».

- Сразу после того, как вы сообщите об измерениях глубины обжига, сфотографируйте идентификационную бирку печи для проверки.

- Измерьте насыпную плотность угля.

- Когда партия биоугля будет завершена, но до закалки, наполните металлическое ведро горячими тлеющими углями, выгребаемыми из печи. Взвесьте ведро, чтобы узнать вес тары, с помощью подвесных весов. Сделайте снимок, чтобы зафиксировать вес.

- Наполните ведро горячими углями и взвесьте его, сделав снимок, чтобы зафиксировать вес.

- Повторите процедуру отбора проб (4.5.1-4.5.2) еще два раза, отбирая пробы из разных частей печи и записывая значение фотографией.

- Закалить водой.

- Начните распылять воду под низким давлением в печь, пока тепловой экран не остынет настолько, чтобы к нему можно было прикоснуться. Снимите все теплозащитные панели и сложите их в сторону.

- Во время распыления воды снимите несколько печных панелей и сгребите уголь тонким слоем, чтобы он остыл. Продолжайте опрыскивать и сгребать, пока уголь полностью не остынет. Биоуголь должен быть достаточно прохладным, чтобы в него можно было положить руку.

- Удалите и запишите несгоревшие кусочки. Удалите частично обугленные кусочки и разложите их на одной из панелей печи в один слой, положив рядом мерную палочку. С помощью приложения D-MRV сфотографируйте не до конца обугленные кусочки.

Результаты

Хорошо организованная и внедренная партия биоугля с использованием печи Ring of Fire позволит произвести 2-3м3 биоугля за 4-5 часов горения. Использование методологии компонентов CM002 и запись параметров сжигания в приложении D-MRV предназначены для того, чтобы позволить сертифицированному верификатору подтвердить объем производства биоугля партии и качество биоугля. Более подробная информация о методологии представлена в Дополнительной информации (Дополнительный файл 1).

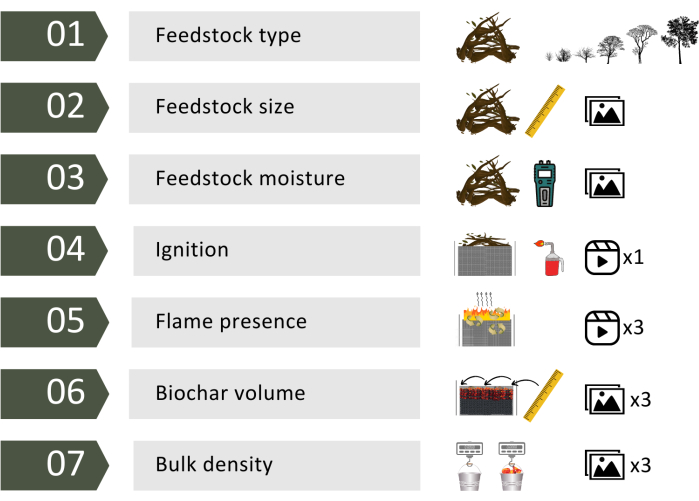

Здесь перечислены точки проверки процесса для типичной партии биоугля, изготовленного в печи Ring of Fire (Рисунок 2). В таблице 1 приведены типичные значения, измеренные в полевых условиях или определенные с помощью верификации.

1. Сообщить о типе исходного сырья.

2. Размер исходного сырья: изображение штабеля сырья с линейкой.

3. Влажность сырья: одно изображение, показывающее показания влагомера от самого большого куска каждого вида сырья.

4. Зажигание: Одно 30-секундное видео, показывающее начало горения печи и записывающее время запуска. На видео видно, что образовалась сильная пламенная шапка.

5. Проверка температуры производства на основе наличия пламени: три видео 30-х годов показывают сильное присутствие пламени во время горения.

6. Объем биоугля: три изображения измерительной палочки в печи, чтобы показать высоту уровня угля в печи в трех местах. Измеренные расстояния от верхней части печи до угольника усредняются до одного значения для расчетов.

7. Насыпная плотность: одно изображение весов, показывающее пустой вес ведра. Три изображения весов, показывающие вес угля и ведра. Уголь берется из 3-х мест в печи. Для расчетов три измерения веса усредняются до одного значения

Рисунок 2: Инфографика, показывающая точки верификации процесса. Точки проверки процесса для типичной партии биоугля, изготовленной в печи Ring of Fire. Пожалуйста, нажмите здесь, чтобы увидеть увеличенную версию этого рисунка.

| Точка данных #1 | Точка данных #2 | Точка данных #3 | ||||

| Виды сырья | сосна 50% | пихта 50% | ||||

| Показания влагомера | 19% | 23% | ||||

| Объем пустого цилиндра печи | 4,3м3 | |||||

| Высота цилиндра печи | 1 м | |||||

| Высота уровня обжига в печи | 60 см | 61 см | 59 см | |||

| Вес тары 7 литрового ведра | 0,6 кг | |||||

| Вес ковша с углем | 1,8 кг | 1,9 кг | 2,0 кг | |||

| База данных по содержанию углерода в угле | 86.8% | |||||

| Коэффициент углеродной стабильности | 0.74 | |||||

Таблица 1: Репрезентативные значения, используемые для проверки результатов производства и параметров обработки для типичной партии биоугля, произведенного в печи для обжига биоугля Ring of Fire.

Используя эти контрольные точки, верификатор определяет, что биоуголь был изготовлен из соответствующего сырья и при температуре выше 600 °C, чтобы соответствовать требованиям методологии CM002 Component для долгосрочной стабильности. Это позволяет применять к партии биоугля коэффициент стабильности углерода 0,74 для 100-летнего постоянства. Для определения объема партии биоугля верификатор использует объем пустой печи, проверенный идентификационной биркой печи (4,3м3) и высоту уровня обуглива в печи (1 м - 0,4 м = 0,6 м). Так как печь заполнена на 60%, объем угля составляет 0,6 х 4,3м3 = 2,6м3. Затем верификатор рассчитывает насыпную плотность биоугля на основе измерений в ведре. Вычитание веса ведра 0,6 кг из каждого измерения дает значения 1,2 кг, 1,3 кг и 1,4 кг, которые в среднем составляют 1,3 кг/7 л. Это эквивалентно 185,7 кг/м3. Таким образом, сухая масса произведенного биоугля составляет (185,7 кг/м3) x (2,6м3) = 483 кг.

Верификатор может взять содержание углерода в биоугле из базы данных или, в данном случае, из простого лабораторного теста, который подтвердил содержание углерода в 86,8% из партии смешанной древесины хвойных пород, произведенных в печи Ring of Fire в округе Сонома, штат Калифорния, в 2021 году. Испытание было проведено Control Laboratories в Уотсонвилле, штат Калифорния,23. Применяется коэффициент стабильности углерода, равный 0,74. Таким образом, содержание стабильного органического углерода в сухом весе для биоугля определяется массой биоугля, содержанием в нем органического углерода и 100-летним коэффициентом стабильности для конечного значения (483) x (0,868) x (0,74) = 310,2 кг стабильного углерода. Чтобы получить окончательную величину удаления углерода, вычитается проектная утечка и применяется соответствующий запас прочности вместе с коэффициентом пересчета из твердого углерода в углекислый газ, как описано в Дополнительном файле 1. Сертифицированная степень удаления биоугля зависит от окончательной проверки того, что биоуголь был нанесен на почву или компост и не сгорел или иным образом не окислен.

Дополнительный файл 1: Подробная информация о методологии и расчетах. Пожалуйста, нажмите здесь, чтобы скачать этот файл.

Обсуждение

Различные виды биомассы будут производить биоуголь с различными фракциями углерода и золы, независимо от температуры производства, из-за элементного состава биомассы24. Поскольку существующие базы данных характеристик биоугля для различных видов сырья не являются полными, проектам может потребоваться представить образцы для лабораторного анализа для проверки содержания органического углерода в биоугле. Чтобы снизить затраты на проект, мы рекомендуем простую лабораторную процедуру, которая может быть выполнена по низкой цене учащимися школьных лабораторий в средней школе или муниципальном колледже уровня25. Со временем, по мере реализации новых проектов на местах, база данных значений содержания углерода в биоугле для различных видов сырья будет расти и становиться более пригодной для использования.

Многие из измерений D-MRV предназначены для проверки того, что производственные условия являются оптимальными для производства биоугля с характеристиками, близкими к значениям базы данных. Этими ключевыми измерениями являются влажность исходного сырья и серия видеороликов, документирующих качество горения при горении, которое определяет температуру производства и результирующую стабильность углерода в биоугле.

В то время как измерить объем биоугля, произведенного в печи, несложно, определить сухую массу произведенного биоугля непросто. Работа с биоуглем является сложной задачей, поскольку сложная плотность частиц материала затрудняет определение объемной плотности26. После того, как биоуголь был загашен, невозможно получить сухую массу определенного объема биоугля в поле. Тем не менее, сухую насыпную плотность биоугля можно измерить в полевых условиях, заполнив металлическое ведро известного объема горячими углями и взвесив его. Эта процедура может дать нам хорошее приближение сухой массы биоугля.

Ключевым недостатком этой методологии является присущая полевым операциям вариативность, в том числе вариативность сырья и уровень квалификации оператора. Оператор должен определить скорость загрузки сырья и работать над поддержанием сильного пламени в печи. Неспособность поддерживать пламя при перегрузке повлияет на температуру образования угля и, следовательно, на стабильность угля. Лучше всего с этим справляется эффективная программа обучения операторов. Обучение работников и протоколы безопасности имеют решающее значение для успеха производства биоугля на месте. С учетом потребностей в рабочей силе программы профессиональной подготовки должны быть хорошо организованы и широко доступны27.

Еще одним ограничением методики является вариативность в реализации измерений D-MRV. Влажность исходного сырья может сильно варьироваться в пределах одной партии, даже если в остальном все сырье однородно. Метод съемки трех снимков пламени во время процесса, чтобы убедиться в том, что достигнута надлежащая температура, ограничен динамическим характером горения. Три видеоснимка могут быть нерепрезентативными для всего процесса. Жизнеспособная перекрестная проверка этого измерения заключается в том, чтобы просто знать, сколько времени потребовалось сжигание и сколько биоугля было произведено, потому что неоптимальные температурные условия приведут к снижению объемов производства. Полевые измерения насыпной плотности и объема D-MRV ограничены в своей точности; Однако это компенсируется за счет использования запаса прочности, чтобы гарантировать, что конечные значения являются консервативными и не переоценивают удаление углерода.

Оперативная логистика также способствует вариативности параметров производства биоугля и успеху проектов. Оперативная логистика должна учитывать такие факторы, как погода, рельеф местности, доступ, безопасность работников, обучение, инструменты и оборудование, а также наличие воды. Большинство инструментов и материалов, необходимых для производства биоугля, являются стандартным оборудованием, предоставляемым пожарным и лесным бригадам. Конкретные инструменты, необходимые для внедрения D-MRV с печью для обжига биоугля Ring of Fire, перечислены в файле Table of Materials .

Производство биоугля в полевых условиях из отходов биомассы должно конкурировать с альтернативой открытого сжигания или сжигания, преимущество которой заключается в очень низкой стоимости. Предельные затраты на производство биоугля по сравнению с открытым сжиганием в основном связаны с повышенными требованиями к рабочей силе, поскольку капитальные затраты простых печей с пламенным колпачком низкие. На сегодняшний день не существует достаточного количества крупномасштабных проектов с надежным сбором данных, чтобы точно определить фактические предельные затраты на производство биоугля по сравнению со сжиганием. Тем не менее, один пример может показать, что углеродное финансирование может восполнить этот пробел.

Компания Watershed Consulting в Миссуле, штат Монтана, в 2021 году обработала подсечку, прореженную с 21 акра смешанного хвойного леса в Западной Монтане, используя печи для обжига биоугля Ring of Fire28. Общая стоимость проекта составила 42 302,00 долларов США, а общий выход биоугля составил 112,5 кубических ярдов. Используя наши собственные стандартные предположения о характеристиках биоугля, изготовленного в печах с пламенными колпачками, мы оцениваем, что в рамках проекта было поглощено 31,75 метрических тоннCO2 по цене 1 332,35 доллара США за тонну. Стоимость сжигания и сжигания материала составила бы 15 750,00 долларов США, оставляя предельные затраты в размере 26 552,00 долларов США для производства биоугля вместо сжигания, или 836,28 долларов США за тонну произведенного биоугля. Эти предельные издержки могут быть, по крайней мере, частично компенсированы платежами за удаление углерода в размере от 100 до 200 долларов США за тоннуCO2, что подтверждает важность процесса D-MRV. Для полноты экономической картины проекта важно, чтобы финансирующие органы признали экосистемные преимущества предотвращения повреждения почвы от шрамов от ожогов, сокращения выбросов парниковых газов и загрязнения воздуха твердыми частицами, а также возвращения угля в лесные почвы для удержания влаги, круговорота питательных веществ и здоровья почвы.

Подробные методы, описанные в этом документе, помогут отдельным лицам и группам, работающим в экосистемах, подверженных воздействию чужеродных инвазивных видов, засухи и лесных пожаров, реализовать экономически обоснованные проекты по преобразованию биомассы в биоуголь, которые могут улучшить и восстановить почвы и местные экосистемы, избегая при этом выбросов парниковых газов и связывая углерод для смягчения последствий изменения климата. Несмотря на вариативность и недостаточную точность измерений и точек верификации в этой практической полевой методологии, мы пришли к выводу, что она по-прежнему является ценным подходом к секвестрации углерода в полевых ситуациях, когда другие подходы, такие как транспортировка биомассы на промышленную пиролизную установку, непрактичны.

Раскрытие информации

Автор Келпи Уилсон является изобретателем и производителем печи для обжига биоугля Ring of Fire. Автор Вихан Беккер является совладельцем компании African Data Technologies (Pty) Ltd., разработчика методологии компонентов CM002 и платформы отчетности Ikhala D-MRV.

Благодарности

Большое спасибо Инициативе по биоуглю США и Лесной службе Министерства сельского хозяйства США за спонсирование и поддержку сети Biochar in the Woods для обмена информацией между различными практиками, которые изобретают и совершенствуют методы производства и использования биоугля для управления окружающей средой и смягчения последствий изменения климата.

Материалы

| Name | Company | Catalog Number | Comments |

| Digital hanging scale | AvaWeigh | HSD40 | 44 pound scale for weighing produce |

| Ikhala smart phone app | AD Tech | N/A | download from Android or Apple app store |

| Metal ruler | Azbvek | ZG0044-New | Stainless Steel 100 cm Ruler |

| Ring of Fire Kiln | Wilson Biochar | ROF 1.2 | Panel style flame cap kiln with heatshield |

| Smart phone | any | N/A | must use either I-OS or Android operating system |

| Steel utility pail - 7 liter | Behrens | 120GS | galvanized steel utility bucket |

| Wood moisture meter | General Tools | MMD4E | Digital moisture meter, pin type with LCD display |

Ссылки

- Jerrett, M., Jina, A. S., Marlier, M. E. Up in smoke: California's greenhouse gas reductions could be wiped out by 2020 wildfires. Environmental Pollution. 310, 119888 (2022).

- Case, M. J., Johnson, B. G., Bartowitz, K. J., Hudiburg, T. W. Forests of the future: Climate change impacts and implications for carbon storage in the Pacific Northwest, USA. Forest Ecology and Management. 482, 118886 (2021).

- Korb, J. E., Johnson, N. C., Covington, W. W. Slash pile burning effects on soil biotic and chemical properties and plant establishment: Recommendations for amelioration. Restoration Ecology. 12 (1), 52-62 (2004).

- Page-Dumroese, D. S., Busse, M. D., Archuleta, J. G., McAvoy, D., Roussel, E. Methods to reduce forest residue volume after timber harvesting and produce black carbon. Scientifica. 2017, 2745764 (2017).

- Pingree, M. R. A., Homann, P. S., Morrissette, B., Darbyshire, R. Long and short-term effects of fire on soil charcoal of a conifer forest in Southwest Oregon. Forests. 3 (4), 353-369 (2012).

- DeLuca, T. H., Aplet, G. H. Charcoal and carbon storage in forest soils of the Rocky Mountain West. Frontiers in Ecology and the Environment. 6 (1), 18-24 (2008).

- Page-Dumroese, D. S., Coleman, M. D., Thomas, S. C., Uzun, B. B., Apayd?n Varol, E., Liu, J., Bruckman, V. J. Opportunities and Uses of Biochar on Forest Sites in North America. Biochar: A Regional Supply Chain Approach in View of Climate Change Mitigation. , (2016).

- Ogawa, M., Okimori, Y. Pioneering works in biochar research, Japan. Soil Research. 48 (7), 489-500 (2010).

- Inoue, Y., Mogi, K., Yoshizawa, S. J. A. K. . Properties of cinders from red pine, black locust and henon bamboo. , (2019).

- Boateng, A. A., Garcia-Perez, M., Mašek, O., Brown, R., del Campo, B. Biochar Production Technology. Biochar for Environmental Management. , 63-87 (2015).

- Cornelissen, G., et al. Emissions and char quality of flame-curtain" Kon Tiki" Kilns for Farmer-Scale charcoal/biochar production. PloS One. 11 (5), e0154617 (2016).

- Lehmann, J., Gaunt, J., Rondon, M. Bio-char sequestration in terrestrial ecosystems-a review. Mitigation and Adaptation Strategies for Global Change. 11 (2), 403-427 (2006).

- Babrauskas, V. Temperatures in flames and fires. Fire Science and Technology Inc. 18, 369-374 (2006).

- McDonald-Wharry, J. 2013-2014 survey of chars using Raman spectroscopy. C. Journal of Carbon Research. 7, 63 (2021).

- Swami, S. N., Steiner, C., Teixeira, W. G., Lehmann, J., Woods, W. I., Teixeira, W. G., Lehmann, J., Steiner, C., WinklerPrins, A., Rebellato, L. . Charcoal making in the Brazilian Amazon: Economic Aspects of Production and Carbon Conversion Efficiencies of Kilns. Amazonian Dark Earths: Wim Sombroek's Vision. , (2009).

- . Available from: https://www.fs.usda.gov/research/rmrs (2023)

- Etter, H., Vera, A., Aggarwal, C., Delaney, M., Manley, S. Methodology for biochar utilization in soil and non-soil applications. Verified Carbon Standard. , (2021).

- . Available from: https://www.carbon-standards.com/docs/7c831c99c4c1f3639703621518a5cd87_artisan-c-sink-guidelines_v1_0.pdf (2022)

- . Available from: https://www.africandata.tech (2023)

- Puettmann, M., Sahoo, K., Wilson, K., Oneil, E. Life cycle assessment of biochar produced from forest residues using portable systems. Journal of Cleaner Production. 250, 119564 (2020).

- Robillard, T. (2019). Innovations in Biochar - new CSP enhancement helps forest owners convert tree debris to soil-friendly, carbon-storing biochar. Natural Resources Conservation Service. , (2023).

- Young, G. . Potter Valley Tribe Biochar Results. , (2023).

- Enders, A., Hanley, K., Whitman, T., Joseph, S., Lehmann, J. Characterization of biochars to evaluate recalcitrance and agronomic performance. Bioresource Technology. 114, 644-653 (2012).

- . Simple lab method for determining carbon content of biochar Available from: https://biochar-us.org/simple-lab-method-determining-carbon-content-biochar-2022 (2023)

- Brewer, C. E., Levine, J. Weight or volume for handling biochar and biomass. The Biochar Journal. , (2015).

- Wilson, K. e. l. p. i. e. . J. A carbon conservation corps to restore forests with biochar using flame cap kilns. 2021 ASABE Annual International Virtual Meeting. , 2100361 (2021).

- VanderMeer, M. Time and motion study results using an in-woods flame-cap kiln. US Biochar Initiative, Biochar in the Woods Symposium. , (2023).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены