Method Article

使用数字图像相关性对焊接试样共振疲劳测试中的裂纹监测

摘要

在共振试验机上的疲劳试验中,采用数字图像相关性检测宏观裂纹,监测焊接试样中的裂纹传播情况。试样表面的裂纹随着菌株的增加而变得可见。

摘要

介绍了一种使用数字图像相关性(DIC)在共振测试机上进行疲劳测试时检测焊接试样裂纹的过程。它旨在作为一个实用和可重复的程序,在早期阶段识别宏观裂纹,并在疲劳测试期间监测裂纹传播。它由使用 DIC 的焊缝上的应变场测量组成。图像以固定的负载循环间隔拍摄。裂纹在计算应变场中作为升高的应变变得可见。这样,可以监测小尺度试样的整个宽度,以检测裂纹发生的位置和时间。随后,可以监测裂纹长度的发展。由于生成的图像被保存,因此结果可验证且可比较。该程序仅限于表面启动的裂纹,用于实验室条件下的疲劳测试。通过可视化裂纹,所述程序允许直接观察大裂纹的形成,直到标本破裂。

引言

焊缝特别容易疲劳损坏。它们的疲劳特性通常取决于可有效测试的小规模样品。在测试期间,应用循环载荷。最终,裂缝将启动并增长到宏观大小。然后,裂纹将生长并通过标本传播。测试通常一直运行,直到试样完全失效。测试的结果是负载循环数,直到所应用的负载失败。这最后的失败通常是显而易见的。另一方面,裂纹启动是更复杂的确定。但是,对于在试样厚度上不均匀或具体影响裂纹启动的参数(例如残余应力或焊接后处理),可能有兴趣进行调查。

在疲劳测试期间,检测裂纹的方法不同。最简单的是目视检查、染料渗透测试或应变片的应用。更复杂的方法包括热成像、超声波或涡流测试。裂纹传播可以使用贴片应变片、声发射或电位下降方法确定。

建议的程序使用数字图像关联 (DIC) 来可视化试样上的表面应变。它允许在疲劳测试期间检测宏观裂纹的形成。此外,在测试期间可以监控裂纹传播。对于 DIC,不规则模式应用于试样表面,并由摄像机进行监控。从载荷下图案的变形中,计算表面应变。裂纹将显示为升高的应变超过定义的阈值 (> 1%)从而变得可见。

随着计算技术的发展,DIC在工业和研究应用上越来越受欢迎。有几个商业测量软件系统以及开源软件可用1。拟议的程序提供了机械和土木工程中越来越多的研究设施中已有的技术的另一种用途。

与目视检查或染料渗透测试相比,建议的程序不基于主观感知,后者取决于操作员的经验和焊脚趾的局部几何形状。即使使用高放大倍率,在早期阶段(即裂纹启动)检测裂纹可能也十分困难,尤其是在事先不知道确切位置时。此外,使用DIC可以保存结果,因此可重现和可比较,而目视检查只能暂时进行。

使用全场测量,该程序可以监控试样的整个宽度或焊缝的长度。使用应变片,有必要在试样宽度上应用多个仪表,因为它们的测量是局部的。应变片信号的变化取决于距离和相对于裂纹的位置。结果将取决于裂纹是在两个仪表之间启动,还是偶然出现在一个仪表前面。

DIC 的另一个好处是它是视觉的,并且它提供了裂纹的描述性图像。使用应变片进行裂纹检测或裂纹生长的声发射,裂纹长度本身不被监测,但分别由测量的应变或声学信号的变化决定。例如,在Shrama等人中,DIC允许理解和解释声发射信号。其他影响因素或干扰信号可能会影响测量信号,从而导致不确定性,需要仔细解释结果。

据报道,DIC在疲劳测试中监测裂纹的各种应用。在许多情况下,DIC 用于评估裂纹尖端3、4、5处的应变场,并确定应力强度因子6、7、8或检测微观上的疲劳损伤比例9,10。在这些情况下,微观图像用于调查几毫米范围内的感兴趣区域。测试的试样由尺寸在毫米范围内的加工基础材料组成。Tavares等人11记录到更大的测量区域以确定应力强度因素,Shrama等人2号研究声发射信号,哈希米内贾德等人记录到沥青混凝土裂缝。Poncelet 等人13应用 DIC 来检测基于一定负载周期内的相对应变增量的裂纹启动。测试是在具有加工表面的试样上进行的。使用DIC对焊接14、15或钎焊的16个样本进行了研究,以记录疲劳试验期间菌株的发展情况。从侧面观察了标本,显示了在试样边缘的深度方向的裂纹的发展。

上述所有实验都是在负载频率为几赫兹(<15 Hz)的伺服液压测试机上进行的。通常,测试被中断,以记录DIC的图像。Vanlanduit等人17在运行测试期间拍摄了图像,并应用了算法来补偿不同的测试和图像记录频率。Lorenzino等人18日在共振测试机上进行了测试,用微型摄像机拍摄了DIC图像。Kovárák等人19、20在频率为100赫兹的谐振测试机上进行了测试,没有中断,使用的过程与这里介绍的程序非常相似。测试在弯曲载荷下的扁平涂层试样上进行。使用单个摄像头和触发的闪光灯来捕捉±20 x 15 mm区域的图像。应用了基于应变场和位移场的不同裂纹评估。

本文提出的程序适用于呈现凹槽的焊接试样,从而达到应力浓度。使用带有两个摄像头的 3D DIC 系统,可考虑试样平面外位移。当照明保持不变时,摄像机被触发。裂纹检测基于在 55 x 40 mm 区域测量的应变场。

该程序为检测疲劳测试中的裂纹提供了一种可靠且可比较的方法。此外,它还提供了裂纹传播的记录。适用于高负载频率的谐振测试机。测量时无需中断测试,测试期间也无需出现任何操作员。因此,该程序可以有效地应用于大量的测试,以检索有关裂纹启动和传播的信息。

研究方案

1. 标本制备

注意:使用焊接或加工设备具有潜在危险。工作应由合格的人员根据制造商提供的指示执行。

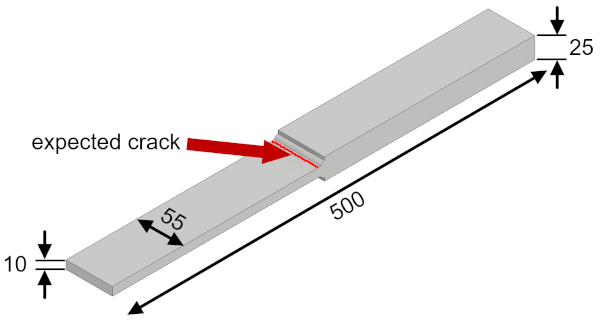

- 使用所需的焊接几何形状(例如,对角焊缝、纵向加强剂、圆角焊缝)制备试样。如果测量整个试样宽度,则试样尺寸可能受所用摄像机系统所描绘的区域的限制。在此进行的测试中,使用了两个不同厚度的板之间的多层 K-butt 焊缝的试样(图1)。样品采用金属有源气体焊接结构钢S355制成。有关标本制备的更多信息,可在弗里德里希和埃勒斯21号找到。

- 如有必要,通过研磨来缓解相互竞争的裂纹位置。这些可能是板的另一侧的焊脚趾或加强剂的另一端。在这里,表面应接地,直到光滑,没有尖锐的凹口,以避免裂缝。

- 使用清洁布和清洁剂清洁焊缝周围区域的试样表面以脱脂。使用黄铜钢丝刷小心地从焊接表面和焊接脚趾上清除所有松动的材料。表面应无油和无油脂。

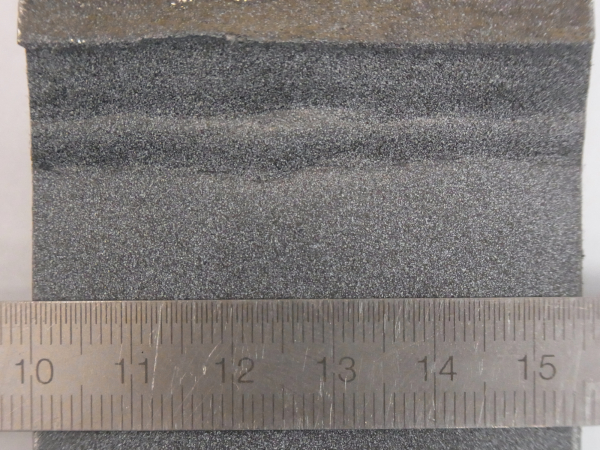

- 使用黑白喷漆的交替应用,应用 DIC 的斑点图案。请勿将喷雾直接指向表面,但让喷雾雾沉降在试样上。不需要连续层。斑点大小应尽可能精细,大小为 0.1 mm(见图2)。

注: 哑光漆更可取,以减少反射。

2. 测试设置

注意:使用机械或伺服液压测试设备具有潜在危险。小心操作,并按照制造商提供的说明操作。

- 放置 DIC 摄像机,以捕获放置在测试机器中的试样上的兴趣区域。确切的设置将取决于所使用的设备。在此进行的测试中,摄像机安装在支架上,可伸向测试机中水平排列的试样(图3)。

- 仔细调整摄像机目标的对焦,以确保测量区域处于对焦中。在已使用的摄像机上,这是通过拧入或拧出目标来更改镜头和摄像机传感器之间的距离来实现的。

- 调整灯光的位置以最大化照明(此处使用了四个 16 瓦 LED 灯;这允许测量区域均匀照明,但也可以进行其他配置)。建议使用正确安装在灯光和物镜上的极化滤波器,以减少金属表面的反射。

- 选择适当的曝光时间。它将取决于测试频率,并且应该是一个负载周期持续时间的足够小(±1/35)的分数。在此提供的测试中,测试频率为 34 Hz 的暴露时间为 0.8 ms。

- 校准 DIC 系统。该过程将取决于所使用的系统,应在特定的用户手册中描述。

- 使用选定的曝光时间拍摄一些照片。使用贴切的 DIC 软件计算应变。验证图像质量是否足以计算任何应变,结果中的散点是否过多(在卸载状态应变时应变应接近于零),并且结果覆盖整个感兴趣区域。如果图像太暗,请调整照明。可能有必要打开目标的光圈,尽管这将降低对焦的深度。更亮的斑点图案可能也会有所帮助。

- 连接来自测试机器的力信号输出以触发摄像机。商用 DIC 系统,包括硬件和软件,允许在负载周期的特定间隔内触发触发器。为此,负载周期由跨越特定值的上升力信号计数。当达到指定的负载循环次数时,将触发摄像机,并重新开始计数。示例触发器列表作为补充文件提供。

- 执行测试运行以确定触发信号和摄像机曝光之间的延迟。在负载信号峰值之前设置触发器以补偿延迟。如果使用触发列表(参见步骤 2.7),则根据所需的电压负载信号调整参数值。在显示的测试中,摄像机的触发率分别为最大力的91%和96%。这些值仅作为示例给出,并不总是合适的。

注: 图像不必在负载峰值处精确拍摄。然而,裂缝应该变得可见。 - 将触发器设置为负载周期间隔,以便在预期测试持续时间内的图像总数为 100–200(例如,对于具有 106 个负载循环的测试,每 10,000 个周期)。在触发器列表中(请参阅步骤 2.7)中,将循环值调整为所需的负载循环数。

3. 疲劳测试

注意:使用机械或伺服液压测试设备具有潜在危险。小心操作,并按照制造商提供的说明操作。

- 将试样安装到测试机器中。

- 如果需要,在加载前获取 DIC 图像。这不是裂纹检测所必需的,但它允许使用 DIC 测量负载下的表面应变。

- 静态应用第一个负载循环。在最大负载下停止,并为 DIC 拍摄一些图像。一个图像应该足够,但由于 DIC 结果的质量可能并不总是最佳的,因此,如果再选择几张图像进行分析,可能会有所帮助。对于这些图像,可以酌情使用更长的曝光时间。

注: 可以省略此静态负载循环,但静态获取的图像质量可能优于动态测试期间获取的图像,从而提高了 DIC 结果。 - 设置负载范围并启动循环测试。或者,通过包括保持上负载但负载范围减小的间隔来获得海滩标记。对于此处显示的示例,每 40,000 个常规循环在 15,000 个周期中应用了一半的负载范围。海滩标记对于所述过程来说并非必要,但提供了验证检测到的裂纹长度的可能性。

- 指定静态和动态负载并运行测试,直到试样失败。在试验中应用了0 kN的静态负载和22.5 kN的动态振幅。在应力缓解试样上分别使用了50 kN静态负载和50 kN 动态负载。

4. 后处理

- 使用贴切软件评估 DIC 并计算试样轴向(加载)方向的应变。商业软件(见材料表),包括菌株的自动计算被采用。关于菌株计算的信息可以在Grédiac和Hild22中找到,在Belloni等人中提供了当前商业和开源DIC软件的概述。使用步骤 3.3 中获取的第一个静态负载周期中的图像作为参考图像。此处,在 DIC 评估中应用了 19 x 19 像素(±0.32 x 0.32 mm)的分面尺寸和 15 x 15 像素的分面距离。

- 绘制计算应变的图,并将图例设置为相对较高的值(0.5% 到 1.0%)以抑制可能的噪音。根据应用的软件,这些图将在计算位移和应变后的结果部分(4.1)中可用。

- 运行测试期间获取的图像序列。形成裂纹在升高的菌株方面变得可见。当菌株超过1%时,可能会出现宏观裂纹。

- 要比较不同的测试结果,可能有兴趣确定裂纹何时达到指定长度。裂纹长度为 ±2 mm,被认为是技术裂纹或宏观裂纹。

结果

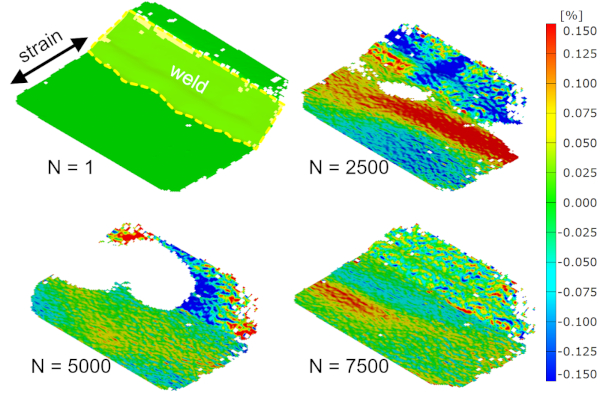

为了检测裂纹并监测裂纹传播,绘制了试样加载方向上的应变。在升高的菌株(> 1%)方面,裂缝变得可见。

介绍了两次疲劳试验的结果。测试在不同的负载和负载比下执行。结果不用于直接比较两个测试,但代表这些测试的典型结果,并演示所呈现过程的功能。

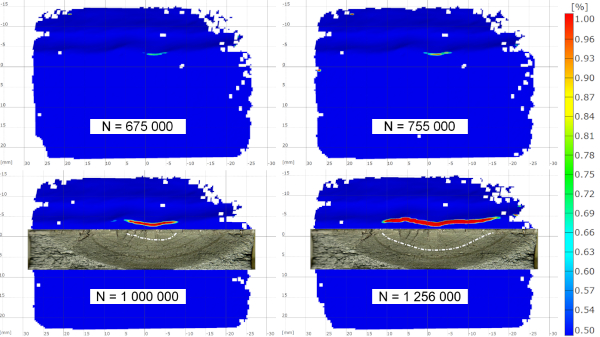

图4显示了在焊接条件下试样裂纹的发育。试样包含由于冷却期间焊缝收缩造成的残余应力。它们通过X射线衍射和钻孔进行测量,并通过焊接模拟21计算。由于试样中间的拉伸残余应力,裂纹在中心线处启动。首先,应变开始增加在形成裂纹的位置。当菌株长度超过 1%时,假定了技术裂纹(N = 755,000)。然后,裂纹对称地传播到两侧。检测的裂纹长度与测试期间产生的海滩标记进行了比较,并表现出良好的一致。DIC 结果的视频显示,在海滩标记的形成过程中,裂纹传播速度如何减慢。

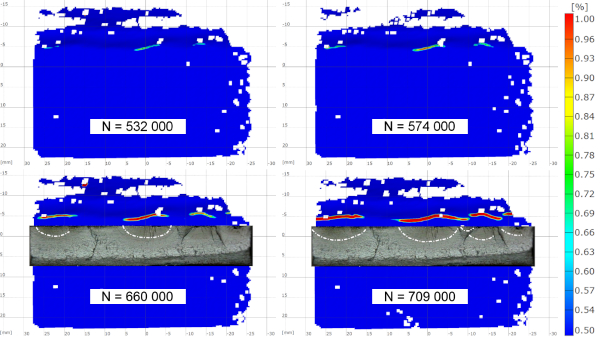

如图5所示,在应力缓解试样上出现裂纹。裂纹启动不受残余应力的影响。沿着焊缝的不同位置形成几个裂缝。在 574,000 次循环后检测到 2 mm 的裂纹。单一裂缝然后增长,并最终统一。再次将检测到的裂纹长度与海滩标记进行比较。

沙滩标志的生成为验证使用 DIC 技术检测到的裂纹长度提供了一个很好的可能性。此外,它还提供了将裂纹深度与试样表面测量的长度相关联的可能性。在裂缝的早期阶段,靠近表面,获得清晰可见的海滩痕迹可能具有挑战性。在这里,结果表明DIC方法的优点。

如图 4 和图 5所示,该过程的结果是一系列图像(或视频),显示焊缝处出现裂纹。从这些图像中,可以确定裂纹的来源和数量。此外,它们还可用于确定裂纹何时达到特定长度。裂缝2毫米的长度被认为是宏观或技术。这种裂纹长度可以从图像中可靠地检索,并在这项研究中用于比较一系列测试的结果。此外,从工程角度来看,这种裂纹长度在使用现有的检测技术时可检测到。通过测量生成的图像的裂纹长度并将其与负载周期数相关联,还可以绘制裂纹增长曲线或确定裂纹增长率。这些可能感兴趣的裂缝的裂缝机械计算裂纹传播。

图1:用于疲劳测试的多层K-att焊接试样。尺寸(毫米为单位)。请点击此处查看此图的较大版本。

图 2:焊接处数字图像相关性的斑点模式。请点击此处查看此图的较大版本。

图 3:使用 DIC 摄像机和灯进行测试设置,该装置由安装在试样上方的支架结构支撑。请点击此处查看此图的较大版本。

图 4:在加载方向(垂直)的应变百分比,显示裂纹的发展,并在焊接条件下与试样上的海滩标记进行比较。N = 负载循环数。请点击此处查看此图的较大版本。

图 5:载荷方向(垂直)的应变百分比,显示裂纹的发展,并与应力缓解试样上的海滩标记进行比较。N = 负载循环数。请点击此处查看此图的较大版本。

图 6:在最大负载时,静态负载循环 (N = 1) 和不同负载循环数的疲劳测试开始时,负载方向的应变百分比。请点击此处查看此图的较大版本。

补充文件 1:触发器列表。请点击此处查看此文件(右键单击下载)。

讨论

所述程序包括使用 DIC 检测和监测在谐振测试机上测试的焊接试样上的疲劳裂纹,而不会中断测试。应用中的主要挑战是谐振测试机的高负载频率。它需要相对较短的曝光时间,因此需要高照明来获取DIC测试的图像。因此,照明必须最大化。另一方面,金属表面上的反射可能需要使用偏振滤波器,这将减少进入摄像机的光线量。为了更好地利用可用的光,目标的光圈可以扩大。这将减少焦点的深度。因此,有必要将焦点精确设置在试样表面的距离,试样平面外运动不应超过聚焦范围。摄像机和照明的设置需要特别小心。

然而,DIC计算的菌株可能不是很准确(图6)。计算的应变可能显示高噪声。在用于 DIC 的某些方面,可能无法识别斑点模式,并且无法计算应变。但事实证明,在DIC结果的质量方面,拟议的程序是可靠的。即使结果不足以精确确定焊缝的应变,也仍然能够检测裂纹。

与其他焊接几何体相比,此处介绍的焊缝具有相对平滑的焊缝脚趾。裂纹可能会沿焊缝脚趾的瑕疵处引发,其切口非常尖锐,因此应力浓度较高。遗憾的是,可能无法在这些精确位置由 DIC 评估应变,因为无法识别用于计算的面。例如,图 5显示了在试样左侧启动的裂纹,在 ±25 mm 水平/-5 mm 垂直处缺少刻面。但是,如示例中所示,即使未评估某些方面,仍可以确定裂纹何时开始并开始增长。对于角度更陡、凹口更锐利的焊缝(例如纵向加强剂、圆角焊缝),它可能有助于将摄像机倾斜 [15],以增加与焊接表面的角度。对纵向加强剂也进行了应用。尽管焊脚趾的切口相对锋利,但可以可靠地检测裂纹启动。

当应变达到 1% 或更多时,假定宏观裂纹。在Kovárák等人20年的一项研究中,DIC被应用来检测热喷涂、未凹布的样品上的裂缝。指出裂纹检测的阈值可设定在0.5%和1%之间,对结果有显著影响。这些值通过与海滩标记的比较(图 4和图5)得到确认。较低的值将导致更早的裂纹检测,但可能更容易出现不确定性,并产生较少可比较的结果。较高的值将导致以后对裂纹启动的识别,但结果可能会更具可比性和可重现性。

静态应用第一个负载循环(步骤 3.3)可能会导致执行许多测试时耗时。如果焊趾(凹槽)处没有塑料应变,则也可能省略该应变,并将卸载条件(步骤 3.2)用作应变计算的参考。否则,如果图像质量足够,可以使用在动态测试开始时获取的图像之一(参见图 6)。

如果只测试了几个试样,设置时间不应低估。它可能需要一些时间和迭代循环来安装和准确设置摄像机,并执行校准,以获得正确的图像,用于 DIC 评估。

另一方面,标本制备是快速和廉价的。标本只需清洁并喷洒颜色,以应用斑点拍片。这成本很小,而且建议的基于 DIC 的程序也实用,特别是如果将测试大量样本。

另一个好处是,特别是对于一夜之间运行的大型样本或测试,摄像机会自动触发,并且测试不需要中断。

DIC 程序的一个限制是,作为光学方法,它仅限于表面裂纹。此外,它要求摄像机在将试样安装在测试机器中时,摄像机可以看到要监视的区域。

所述程序主要用于检测技术裂纹的开始。但如所示,它还允许评估裂纹增长(例如,确定裂纹传播速率)。结果将是曲面上可见的长度。但是,无法检测到裂纹前曲率。

该程序证明了其在焊接试样上的适用性,呈现相对复杂的表面拓扑结构。它还应适用于非焊接试样,因为缺少几何凹槽应有助于 DIC 测量。Kovárék等人20号对未凹的标本也采用了类似的程序。

此外,该程序还可用于伺服液压测试机的疲劳测试。在这里,测试频率将低于谐振测试机器。因此,摄像机的曝光时间可能会更长,这应有助于摄像机的安装。

总之,所述程序为研究疲劳试验中裂纹的发展提供了一种直接的方法。它允许检测技术裂纹和监测裂纹传播(例如,在疲劳测试中确定裂纹传播速率)。结果的说明性有助于解释和评估。该技术适用于高载荷频率的谐振测试机,且不中断测试。测量是完全自动化的,因此无需连续监控。它适用于在感兴趣区域呈现相对复杂的几何形状的焊接试样。在小规模试样上,它允许覆盖整个样本的宽度。此外,该过程的特点是简单的设置和基本的后处理,使其成为现有方法的实用替代方案。

披露声明

作者没有什么可透露的。

致谢

由德国金融研究所(DFG,德国研究基金会)EH 485/4-1资助。

材料

| Name | Company | Catalog Number | Comments |

| ARAMIS 5M | gom | DIC system including two 5 megapixel cameras and control unit | |

| ARAMIS | gom | v6.3.1-2 | DIC software |

| Calibration object | gom | CP 20 | MV 30 x 24 mm2 |

| Camera objectives, 50 mm | Titanar 2.8 / 50 | ||

| Hydraulic Wedge Grip | MTS | 647.25A02 | |

| Hydraulic Grip Supply | MTS | 685.10 | 10,000 Psi |

| LED lights | Diana LEDscale | KSP0495-0001A | 4 x 16 W LED lights |

| Polarization filters | Schneider-Kreuznach | 52,0 AUF (2 x for cameras) | |

| Polarization filters | Schneider-Kreuznach | 67,0 AUF (4 x for lights) | |

| Resonance testing machine | Schenck | 200 kN resonance testing machine | |

| Resonance testing machine control unit | Rumul | v 2.5.3 | Resonance testing machine control unit and software |

| Spray paint | Black and white spray paint, matt |

参考文献

- Belloni, V., et al. Digital image correlation from commercial to FOS software: a mature technique for full-field displacement measurements. The International Archives of the Photogrammetry, Remote Sensing and Spatial Information Sciences. XLII-2, 91-95 (2018).

- Shrama, K., Clarke, A., Pullin, R., Evans, S. L. Detection of cracking in mild steel fatigue specimens using acoustic emission and digital image correlation. 31st Conference of the European Working Group on Acoustic Emission. , (2014).

- Carroll, J. D., Abuzaid, W., Lambros, J., Sehitoglu, H. High resolution digital image correlation measurements of strain accumulation in fatigue crack growth. International Journal of Fatigue. 57, 140-150 (2013).

- Malitckii, E., Remes, H., Lehto, P., Bossuyt, S. Full-field strain measurements for microstructurally small fatigue crack propagation using digital image correlation method. Journal of Visualized Experiments. (143), e59134 (2019).

- Rabbolini, S., Beretta, S., Foletti, S., Cristea, M. E. Crack closure effects during low cycle fatigue propagation in line pipe steel: An analysis with digital image correlation. Engineering Fracture Mechanics. 148, 441-456 (2015).

- Carroll, J. D., et al. Multiscale analysis of fatigue crack growth using digital image correlation. Proceedings of the XIth International Congress and Exposition on Experimental and Applied Mechanics. , (2008).

- Durif, E., Fregonese, M., Rethore, J., Combescure, A. Development of a digital image correlation controlled fatigue crack propagation experiment. EPJ Web of Conferences. 6, 31012 (2010).

- Maletta, C., Bruno, L., Corigliano, P., Crupi, V., Guglielmino, E. Crack-tip thermal and mechanical hysteresis in Shape Memory Alloys under fatigue loading. Materials Science & Engineering A. 616, 281-287 (2014).

- Rupil, J., Roux, S., Hild, F., Vincent, L. Fatigue microcrack detection with digital image correlation. The Journal of Strain Analysis for Engineering Design. 46 (6), 492-509 (2011).

- Risbet, M., Feissel, P., Roland, T., Brancherie, D., Roelandt, J. M. Digital image correlation technique: application to early fatigue damage detection in stainless steel. Procedia Engineering. 2, 2219-2227 (2010).

- Tavares, P. J., Ramos, T., Braga, D., Vaz, M. A. P., Moreira, P. M. G. P. SIF determination with digital image correlation. International Journal of Structural Integrity. 6 (6), 668-676 (2015).

- Hasheminejad, N., et al. Digital image correlation to investigate crack propagation and healing of asphalt concrete. Proceedings of the 18th International Conference on Experimental Mechanics. , (2018).

- Poncelet, M., et al. Biaxial high cycle fatigue of a type 304L stainless steel: cyclic strains and crack initiation detection by digital image correlation. European Journal of Mechanics / A Solids. 29 (5), 810-825 (2010).

- Corigliano, P., et al. Fatigue assessment of Ti-6Al-4V titanium alloy laser welded joints in absence of filler material by means of full-field techniques. Frattura ed Integrità Strutturale. 43, 171-181 (2018).

- Corigliano, P., Crupi, V., Guglielmino, E., Sili, A. M. Full-field analysis of AL/FE explosive welded joints for shipbuilding applications. Marine Structures. 57, 207-218 (2018).

- Koster, M., Kenel, C., Lee, W., Leinenbach, C. Digital image correlation for the characterization of fatigue damage evolution in brazed steel joints. Procedia Materials Science. 3, 1117-1122 (2014).

- Vanlanduit, S., Vanherzeele, J., Longo, R., Guillaume, P. A digital image correlation method for fatigue test experiments. Optics and Lasers in Engineering. 47, 371-378 (2009).

- Lorenzino, P., Beretta, G., Navarro, A. Application of Digital Image Correlation (DIC) in resonance machines for measuring fatigue crack growth. Frattura ed Integrità Strutturale. 30, 369-374 (2014).

- Kovárík, O., et al. Resonance bending fatigue testing with simultaneous damping measurement and its application on layered coatings. International Journal of Fatigue. 82, 300-309 (2016).

- Kovárík, O., et al. Fatigue crack growth in bodies with thermally sprayed coating. Journal of Thermal Spray Technology. 25 (1-2), 311-320 (2016).

- Friedrich, N., Ehlers, S. A simplified welding simulation approach used to design a fatigue test specimen containing residual stresses. Ship Technology Research. 66 (1), 22-37 (2019).

- Grédiac, M., Hild, F. . Full-field measurements and identification in solid mechanics. , (2013).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。